随着开采原油成本增加以及化石燃料的过度使用造成的环境污染问题日益严重,开发环境友好型可再生能源已成为当今世界研究的热点。生物质能在利用中具有SO2和NOX产出少及CO2零排放的优点,不仅可以解决能源问题还可以有效地缓解大气污染问题,被认为是最具有发展前景的可再生能源[1, 2]。生物质热解技术作为一种切实可行可以生产替代化石燃料的方法,得到了越来越多的关注。但由于利用生物质热解技术获得的生物油存在水分和氧含量高、热值pH低、稳定性差、腐蚀性强等缺点,只能将其作为初级燃料来使用,如要作为动力燃料的替代品,就需要通过后续的提质改性来提升生物油的品位[3, 4]。但后续提质改性工艺较复杂且难度较大,而催化热解技术正好解决了这个问题,不仅简化了提质改性的过程还可以生产出高品质的生物油[5]。

稻壳作为水稻加工生产中的副产物,被大量地当做农业废弃物丢弃、堆肥或者焚烧,造成了能源的浪费以及环境污染[6]。由于稻壳挥发分与可燃成分含量较高,含硫量极低[7],对稻壳进行热解,不仅解决了环境污染问题,还可以产生产率较高的生物油,但稻壳中木质素的含量较多,热解过程中分解较困难,而在稻壳中添加催化剂进行催化热解既可以促进木质素的分解,同时也可以改善生物油的品质。Jeon等[8]对添加Meso-MFI分子筛的稻壳进行热解。研究表明,催化剂的加入使得生物油的品质得到提高,但产油率有所下降。Naqvi等[9]认为催化剂ZSM-5的存在会导致稻壳热解生物油产率下降但促进热值增加,并且催化剂的含量越高,生物油中水和酸的含量就越高。目前关于稻壳催化热解的文献中多是采用分子筛类催化剂,虽然该类催化剂的添加可以使得生物油品质提高,但会造成产油率的下降。研究发现[10],在催化热解中催化剂扮演着重要角色,能够选择性的控制热解产物的分布。因此,筛选出可同时提高生物油品质和产率的催化剂相当重要。

相比于分子筛类催化剂,选择简单易得的碱、碱土金属碳酸盐Na2CO3和CaCO3作为催化剂进行热解会更加经济,并且相关的文献[11~15]中也表明Na2CO3和CaCO3的添加对生物质热解起到促进作用。然而,对添加这两种催化剂的稻壳进行热解的研究甚少,本文将对此进行研究,分析比较稻壳添加Na2CO3和CaCO3后热解生物油的产率、组成和性能的变化规律,并从生物质组成出发探索催化剂提高生物油品质的机理,为稻壳资源化利用及其他生物质的催化热解提供理论依据。

2 实验部分 2.1 实验原料 2.1.1 稻壳实验所用生物质为农业废弃物稻壳,将稻壳干燥,粉碎,用90目的筛子过筛,然后将稻壳粉放入105℃的烘箱中干燥24 h,冷却至室温后密封保存,待用。

稻壳的组成分析采用范氏洗涤纤维分析法测定,工业分析参照GB/T 28731-2012 《固体生物质燃料工业分析方法》进行测定。稻壳的组成分析与工业分析结果见表 1。

| 表 1 稻壳的组成分析与工业分析 Table 1 Composition and proximate analysis of rice husk |

实验采用碱、碱土金属碳酸盐Na2CO3、CaCO3作为催化剂,均为分析纯的粉末状固体。实验中将催化剂通过机械混合的方式加入稻壳中进行共同热解。

2.2 实验装置稻壳的热解在固定床反应器热解系统上进行,实验装置如图 1所示,主要由载气源、管式可程序控温电炉、冷凝系统和气体收集袋组成。

|

图 1 固定床热解装置示意图 Fig.1 Schematic diagram of the fixed-bed pyrolyzer 1. N2 gas source 2. flow control value 3. rotor flow meter 4. horizontal tube furnace 5. graham condenser 6. three-pole connection value 7. gas collector 8. wet type gas meter 9. three u-shaped tube 10. liquid collector 11. quartz tube |

本实验分三步进行。首先考察热解终温对稻壳热解产物产率的影响,确定稻壳热解的最佳温度。实验在常压下进行,载气为N2,流量为300 mL⋅min-1。样品在热解炉中从室温以20℃⋅min-1的升温速率升到设定的热解终温450、500、550、600和650℃,恒温10 min后反应结束。气体产物从反应器升温到反应结束用集气袋收集以待分析备用。热解炉温度降至室温后取出反应器中的固体残余物并称重进而确定生物质炭的质量。液体产物质量通过质量平衡计算得到。其次,探究升温速率对稻壳热解产物产率的影响,确定稻壳热解的最佳升温速率。热解终温为第一步确定的最佳热解温度,对稻壳以10、20、30和40℃⋅min-1的升温速率来进行热解实验。最后,选取Na2CO3、CaCO3作为催化剂,研究其对稻壳热解产物产率及组成的影响规律。Na2CO3、CaCO3添加量分别为热解稻壳质量的2.5%(wt)、5%(wt)、7.5%(wt)和10%(wt),在最佳热解温度和升温速率的条件下对稻壳催化热解实验。

2.4 热解产物分析方法实验采用气相色谱分析仪(GC)分析气相产物,产自上海欧华分析仪器厂,型号为GC9160,配有TDX-01型填料柱和TCD检测器,色谱条件为:载气为高纯Ar,柱温为60℃,进样器温度为100℃,热导温度为100℃。

实验采用气相色谱-质谱联用仪(GC/MS)对液相产物生物油的基本组成进行考察,气质联用仪产自日本岛津仪器厂,型号为GC/MS-QP2010plus,色谱柱选用Rtx-Wax型极性毛细管柱,规格30 m×0.25 mm×0.25 μm;以高纯氦气为载气,流量为3.0 mL⋅min-1;谱库为NIST5.0数据库;气化器工作温度为250℃,柱箱初始温度为40℃,采用程序升温以5℃⋅min-1的升温速率加热至180℃,然后以15℃⋅min-1升温至250℃;进样口温度为250℃;溶剂延迟时间为3.5 min;进样量为1 μL;分流比为10:1。

液相产物生物油的热值采用型号为ZDHW-2A的全自动量热仪测定,酸值参照GB 264-83《石油产品酸值测定法》测定。

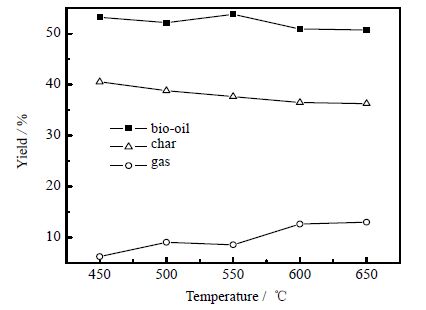

3 结果与讨论 3.1 热解终温对稻壳热解产物产率的影响热解终温对热解产物产率的影响规律如图 2所示。随着热解温度的升高,生物油的产率先是升高后缓慢下降,在热解终温为550℃时产油率最高为53.81%,气体产率随着温度的升高而升高,而生物质炭的产率随着温度的升高而下降。产生这种结果的原因在于当温度很低时,生物质中的挥发分开始缓慢析出,随着温度的升高,挥发分析出速度加快,冷凝下来的蒸汽以及不可冷凝气体量也随之增加,生物质炭则减少,当热解温度达到550℃ 时,生物油的产率达到最高。当温度继续升至650℃ 时,产生的生物油以及生物质热解残余物会发生二次裂解从而使得生物油的产率下降[16],热解气体的产率增加,相反生物质炭的产率则是随着温度的增加而一直下降的,这一现象与文献[17~19]的结果类似。

|

图 2 热解终温对稻壳热解产物产率的影响 Fig.2 The effect of final temperature on pyrolysis product yields of rice husk |

升温速率对热解产物产率的影响规律如图 3所示。随着升温速率的增加,生物油的产率呈现先增加后下降的趋势,热解气体产率则是先下降后增加,而生物质炭产率是一直下降的。当升温速率为20℃⋅min-1时,产油率达到最高,其原因是热解过程中的传质传热规律被打破[20],从而获得最高产油率。从实验结果可以看出升温速率对热解有正反两方面的影响[21],升温速率增加,稻壳颗粒达到热解终温所需要的相应时间变短;但同时颗粒内外温差大且稻壳颗粒本身导热性能较差,传热滞后效应会影响内部热解进行。随着升温速率的增加,挥发分停留时间相对增加,加剧了二次裂解,使生物油的产率下降,气体产率升高。升温速率小时,生物质颗粒内部温度不能很快的达到设定的热解终温,使其内部在低温段停留时间长,有利于生物质炭的形成。虽然升温速率对热解产物产率的影响没温度影响的程度大,但其影响作用是不可忽略的。

|

图 3 升温速率对稻壳热解产物产率的影响 Fig.3 The effect of heating rate on pyrolysis product yields of rice husk |

添加不同含量Na2CO3和CaCO3的稻壳在热解终温550℃,升温速率20℃⋅min-1的条件下热解,其热解产物产率分布情况如表 2所示。在无催化剂时,稻壳热解生物油产率为53.81%,而加入催化剂后,生物油产率增加。在Na2CO3和CaCO3添加量为2.5%(wt)时,生物油产率分别可达到60.92% 和57.67%。但在文献[15]中小球藻加入Na2CO3后热解生物油的产率下降,导致这种不同的原因在于稻壳与小球藻的组成上存在很大差异以及催化剂加入后使其热解反应路径发生了改变。随着催化剂量的增加,生物油的产率增加的幅度减小,该变化趋势与文献[22]中添加不同含量氧化铝催化剂的药渣热解结果相类似。对于添加不同的催化剂而言,Na2CO3比CaCO3的添加效果更明显,其生物油产率高于添加CaCO3的产率。对于热解气体产率来说,随着Na2CO3添加量的增加呈明显的增长趋势,而随着CaCO3量的增加,气体产率增加的并不明显。就生物质炭而言,Na2CO3和CaCO3添加量的提高都会使其产率下降,但Na2CO3使得生物质炭产率下降的幅度更大一些。因此,催化剂的添加有利于生物油产率的提高,且Na2CO3的催化作用更明显,同时可知催化剂的用量并不是越大就越有利于稻壳的热解。

| 表 2 不同催化剂及其添加量对稻壳热解三相产物产率的影响 Table 2 Effects of different catalysts and catalyst-to-material ratios on product yields of rice husk pyrolysis |

生物油主要是由一些分子质量相对较大的有机物组成,是非常复杂的混合物。为了研究催化剂的添加是如何影响生物油组成的,实验采用GC-MS对热解油进行分析。将生物油中的组分按照化学基团进行分类可分为酸类、酮类、醛类、酚类、酯类、醇类、芳烃类和糖类。有无催化剂添加的稻壳热解生物油组分按化学基团进行分类的化合物种类及相对应的峰面积(峰面积的大小在一定程度上代表了化合物含量的多少)如表 3所示。从表中可知,相比于无催化剂时,添加Na2CO3和CaCO3的热解生物油组分中酸类和糖类化合物含量减少,酚类、醇类和芳烃类化合物含量增加。此外,Na2CO3使得生物油中酯类化合物含量增加酮类化合物含量减少而CaCO3的作用刚好相反。

| 表 3 稻壳有无催化剂添加时热解生物油组分按化学基团进行分类的种类及相对应的峰面积 Table 3 Chemical categories and peak areas of bio-oil components produced with and without catalysts |

催化剂Na2CO3和CaCO3的添加对生物油组分分布产生影响的原因在于,Na2CO3和CaCO3作为典型的离子化合物,在稻壳的催化热解中以离子的形式进入生物质结构中,会与纤维素、半纤维素、木质素相互作用,改变反应历程,促进分子的断裂和分解。对于纤维素,由于它是由吡喃葡萄糖基通过β-1,4-糖苷键连接而成的线性大分子,在其葡萄糖单元上存在极性很强的醇羟基和氢基,这两种基团之间的脱水反应在离子化合物的催化作用下得到了促进。另外,钠盐和钙盐在纤维素的热解反应过程中一方面会抑制左旋葡聚糖的生成,提高醇类和芳烃类化合物的产率降低糖类化合物的含量,另一方面会促进生成的左旋葡聚糖二次分解,Na+ 和Ca2+ 通过作用于葡萄糖吡喃环,使其发生断裂、脱水和重整等反应从而得到更多的小分子产物。由于半纤维素含有丰富的支链结构,热稳定性较差,Na+和Ca2+会作用于支链结构使半纤维素在热解过程中更易发生解聚、脱水、重整以及环的断裂等反应而形成更多的小分子化合物,如图 4所示,另外两种离子还会吸附于羧基基团上,促进脱羧反应的发生,使生物油中酸类化合物含量减少,Na+ 的促进作用会更明显。对于木质素,Na2CO3的添加会促进木质素加剧分解使积炭量减少,而且Na+ 会作用于木质素结构中β-O-4、4-O-5、β-β和β-5等化学键,使其发生断裂、脱水、质子化等连续过程,从而形成更多的酚类化合物,并且随着添加量的增加其促进作用更加明显。以β-O-4化学键断裂形成酚类为例,如图 5所示,催化剂添加后会促进愈创木酚类继续分解形成苯酚类化合物。而对于CaCO3,Ca2+会攻击木质素结构中低能量的 O-CH3和O-R中的氧原子,促进多环芳烃的催化裂化及脱羰基反应的发生,使得酮类化合物含量增加。

|

图 4 半纤维素热解主要路径及产物 Fig.4 Pathways and products of hemicellulose pyrolysis |

|

图 5 β-O-4 化学键断裂形成苯酚类化合物的过程 Fig.5 β-O-4 chemical bond cleavage during phenol formation |

生物油的热值是利用生物质能源时参考的一个重要特性指标,其值大小与生物油的组成关系密切。催化剂的添加对稻壳热解生物油热值的影响规律如图 6所示,催化剂可使生物油的热值增加,这是因为稻壳热解过程中催化剂促进了芳烃类小分子稳定化合物和高附加值的酚类化合物的生成。但催化剂种类和添加量不同热值的具体变化情况也有很大不同,随着添加量的增加,相比于无催化剂时的生物油热值为25.77 MJ⋅kg-1,Na2CO3的添加使得生物油热值分别增加4.14%、8.03%、9.21%、12.77%,热值增加的很明显;对于CaCO3,生物油热值分别增加0.81%、3.15%、2.74%、3.20%,热值增加幅度较小。Bakar [23]以ZSM-5为催化剂对稻壳热解同样可得到热解生物油热值增加的结果,但热值增加的幅度较之本实验Na2CO3和CaCO3添加后的热值增加幅度偏小。结合生物油的组成可知,随着Na2CO3添加量的增加,生物油中酚类化合物含量随之增加,而酯类化合物量表现为先增加后下降的趋势而芳烃类化合物的变化趋势刚好相反,在三者的共同作用下,生物油的热值表现为随着Na2CO3添加量的增加而增加。而添加CaCO3时,酯类化合物含量减少,同时随着CaCO3添加量的增加酚类和芳烃类化合物含量增加幅度参差不齐,从而造成生物油热值增加幅度较小。

|

图 6 不同催化剂及添加量对稻壳热解生物油热值的影响 Fig.6 Effects of different catalysts and catalyst-to-material ratios on heating values of rice husk pyrolysis bio-oil |

酸值是检验油类腐蚀性强弱的重要指标。催化剂的添加对稻壳热解的生物油酸值的影响规律如图 7所示,添加催化剂后生物油酸值相比于稻壳单独热解时明显降低。随着添加量的增加,Na2CO3使得生物油酸值呈下降趋势,分别下降36.08%、41.37%、43.57%、45.08%;对于CaCO3,生物油酸值分别下降30.30%、17.14%、40.94%、42.37%,其降低的幅度表现为先下降后升高。这是因为酸类化合物是影响生物油酸值大小的主要物质,其含量高,酸值大,相反酸值就小。从表 4中可知,酸类化合物含量随着Na2CO3添加量的增加逐渐减少,而随着CaCO3添加量的增加表现为先增加后减少的趋势,这与生物油酸值的变化情况刚好对应。并且添加不同含量Na2CO3的热解生物油中酸类化合物的含量均低于添加CaCO3的酸类化合物含量,从而解释了添加Na2CO3的生物油酸值低于添加CaCO3的生物油酸值的原因。

|

图 7 不同催化剂及添加量对稻壳热解生物油酸值的影响 Fig.7 Effects of different catalysts and catalyst-to-material ratios on acid values of rice husk pyrolysis bio-oil |

(1) 在热解温度550℃,升温速率20℃⋅min-1时,稻壳在固定床中单独热解生物油产率达到最高为53.81%。

(2) 添加催化剂有利于提高稻壳生物油的产率,Na2CO3的催化效果优于CaCO3,在Na2CO3添加量为2.5%(wt)时产油率可达到60.92%。但并不是催化剂的用量越大越好,随着添加量的增加,生物油产率增加幅度逐渐减小。

(3) 两种催化剂均可提高稻壳热解生物油热值而降低其酸值,随着添加量从2.5%(wt)增加到10%(wt),相比于无催化剂时,Na2CO3使得生物油热值增加幅度和酸值下降幅度均增大;对于CaCO3,生物油热值增加幅度较小,生物油酸值下降幅度表现为先下降后升高的趋势,Na2CO3的添加相比于CaCO3更有利于提高生物油的热值以及降低其酸值。

(4) 依据GC-MS分析结果可知,添加催化剂Na2CO3 和CaCO3后热解生物油组分中酸类、糖类化合物含量减少,酚类、醇类和芳烃类化合物含量增加。在热解中Na2CO3 和CaCO3以金属离子吸附的形式与稻壳中的纤维素、素和半纤维素发生相互作用,促进分子的断裂与分解。碱金属盐Na2CO3的催化作用要好于碱土金属盐CaCO3。

| [1] | Ugarte D . The contribution of bioenergy to a new energy paradigm[J]. Euro Choices , 2005, 4 (3) : 6-14 |

| [2] | McKendry P . Energy production from biomass (part 1):verview of biomass[J]. Bioresource Technology , 2002, 83 (1) : 37-46 DOI:10.1016/S0960-8524(01)00118-3 |

| [3] | Czernik S . Overview of applications of biomass fast pyrolysis oil[J]. Energy & Fuels , 2004, 18 (2) : 590-598 |

| [4] | Diebold J P A . Review of the chemical and physical mechanisms of the storage stability of fast pyrolysis bio-oils[M]. Lakewood, Colorado: National Renewable Energy Laboratory, 2000 : 1 -6. |

| [5] | Taarning E, Osmundsen C M, Yang X . Zeolite-catalyzed biomass conversion to fuels and chemicals[J]. Energy & Environmental Science , 2011, 4 (3) : 793-804 |

| [6] | Zheng J L . Bio-oil from fast pyrolysis of rice husk:yields and related properties and improvement of the pyrolysis system[J]. Journal of Analytical and Applied Pyrolysis , 2007, 80 (1) : 30-35 DOI:10.1016/j.jaap.2006.12.030 |

| [7] | Chandrasekhar S, Satyanarayana K G, Pramada P N . Review processing, properties and applications of reactive silica from rice husk-an overview[J]. Journal of Materials Science , 2003, 38 (15) : 3159-3168 DOI:10.1023/A:1025157114800 |

| [8] | Jeon M J, Kim S S, Jeon J K . Catalytic pyrolysis of waste rice husk over mesoporous materials[J]. Nanoscale Research Letters , 2012, 7 (1) : 1-5 DOI:10.1186/1556-276X-7-1 |

| [9] | Naqvi S R, Uemura Y, Yusup S B . Catalytic pyrolysis of paddy husk in a drop type pyrolyzer for bio-oil production:The role of temperature and catalyst[J]. Journal of Analytical and Applied Pyrolysis , 2014, 106 : 57-62 DOI:10.1016/j.jaap.2013.12.009 |

| [10] | YU Ping(于平), JI Deng-xiang(姬登祥), HUANG Cheng-jie(黄承洁) . Development of study on technology of catalytic pyrolysis of biomass(生物质催化热裂解技术的研究进展)[J]. Energy Engineering(能源工程) , 2011 (1) : 25-29 |

| [11] | WANG Xin-yun(王新运), WAN Xin(万新), WU Feng-yi(吴凤义) . Study on catalytic pyrolysis characteristics and kinekics of biomass(生物质催化热解特性和动力学研究)[J]. Applied Chemical Industry(应用化工) , 2010, 39 (3) : 377-379 |

| [12] | XIAO Rui-rui(肖瑞瑞), YANG Wei(杨伟), YU Guang-suo(于广锁) . Characteristics of catalytic pyrolysis kinetics of straw(常见农林生物质稻草的催化热解动力学特性)[J]. Chemical Industry and Engineering Progress(化工进展) , 2013, 32 (5) : 1001-1005 |

| [13] | Patwardhan P R, Satrio J A, Brown R C . Influence of inorganic salts on the primary pyrolysis products of cellulose[J]. Bioresource Technology , 2010, 101 (12) : 4646-4655 DOI:10.1016/j.biortech.2010.01.112 |

| [14] | Guo D, Wu S, Liu B . Catalytic effects of NaOH and Na2CO3 additives on alkali lignin pyrolysis and gasification[J]. Applied Energy , 2012, 95 : 22-30 DOI:10.1016/j.apenergy.2012.01.042 |

| [15] | Babich I V, Vander H M, Lefferts L . Catalytic pyrolysis of microalgae to high-quality liquid bio-fuels[J]. Biomass and Bioenergy , 2011, 35 (7) : 3199-3207 DOI:10.1016/j.biombioe.2011.04.043 |

| [16] | Heo H S, Park H J, Dong J I . Fast pyrolysis of rice husk under different reaction conditions[J]. Journal of Industrial and Engineering Chemistry , 2010, 16 (1) : 27-31 DOI:10.1016/j.jiec.2010.01.026 |

| [17] | Zhou L, Yang H, Wu H . Catalytic pyrolysis of rice husk by mixing with zinc oxide:characterization of bio-oil and its rheological behavior[J]. Fuel Processing Technology , 2013, 106 : 385-391 DOI:10.1016/j.fuproc.2012.09.003 |

| [18] | Pütün E . Catalytic pyrolysis of biomass:Effects of pyrolysis temperature, sweeping gas flow rate and MgO catalyst[J]. Energy , 2010, 35 (7) : 2761-2766 DOI:10.1016/j.energy.2010.02.024 |

| [19] | GUO Yan(郭艳), WANG Yao(王垚), WEI Fei(魏飞) . Studies on the mechanism of poplar-wood flash pyrolysis process(杨木快速裂解过程机理研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2001, 15 (5) : 440-445 |

| [20] | Ateş F, Pütün E, Pütün A E . Fast pyrolysis of sesame stalk:yields and structural analysis of bio-oil[J]. Journal of Analytical and Applied Pyrolysis , 2004, 71 (2) : 779-90 DOI:10.1016/j.jaap.2003.11.001 |

| [21] | CHEN Deng-yu(陈登宇), ZHANG Dong(张栋), ZHU Xi-feng(朱锡锋) . Reseach on pyrolysis characteristics and kinetics of the rice husk before and after dryness(干燥前后稻壳的热解及其动力学特性)[J]. Acta Energiae Solaris Sinica(太阳能学报) , 2010, 31 (10) : 1230-1235 |

| [22] | Mortensen P M, Grunwaldt J D, Jensen P A . A review of catalytic upgrading of bio-oil to engine fuels[J]. Applied Catalysis A:General , 2011, 407 (1) : 1-19 |

| [23] | Bakar M S A, Titiloye J O . Catalytic pyrolysis of rice husk for bio-oil production[J]. Journal of Analytical and Applied Pyrolysis , 2013, 103 : 362-368 DOI:10.1016/j.jaap.2012.09.005 |