2. 山东理工大学 农业工程与食品科学学院,山东 淄博 255049

2. School of Agricultural Engineering and Food Science, Shandong University of Technology, Zibo 255049, China

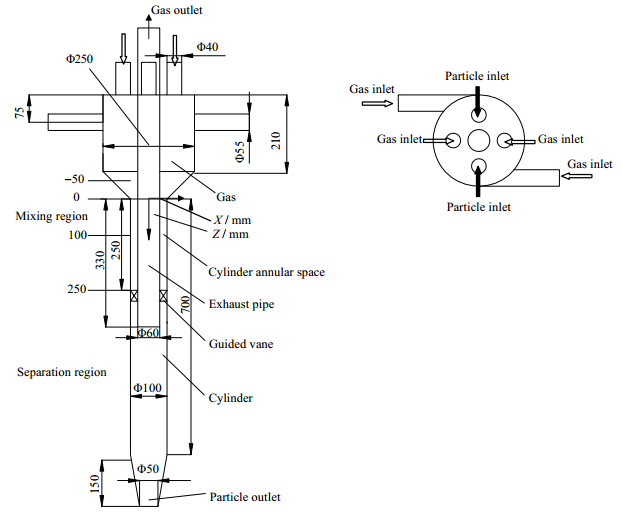

旋流反应器是在旋流器基础上开发的一种新型短接触气固催化反应器。其结构如图 1所示,主要分为两个区,一个是原料入口到导叶的混合区,包括混合腔体和筒体环形空间;另一个是导叶到排剂口的分离区。反应器顶部设置两个轴向催化剂入口和两个回炼油浆入口,在侧向设置两个与混合腔壁面相切的原料油入口管。对于催化裂化工艺而言,旋流反应器既是反应设备,又兼作一级分离设备[1~4]。相比于分离区内有明显规律的强旋流状态,离入口较近的混合区内气固流动较复杂,存在返混。一方面,返混可以强化混合腔内原料油气与催化剂的混合接触,有利于催化裂化反应进行;另一方面,气固出现返混,两者在混合腔内停留时间则会增大,极易引起热裂化和非理想二次反应,设备结焦量变大,严重影响目标产品的收率与分布。

|

图 1 旋流反应器结构示意图 Fig.1 Structure of the cyclone reactor |

在气固两相停留时间分布的实验测量过程中,存在着示踪剂的注入、在线检测及示踪过程对反应器内流场的干扰等技术困难[5]。对于超短接触(平均停留时间小于1 s)反应器来说,实验测量困难更大,结果更不理想。随着计算机计算能力的不断提高以及多相流计算流体力学(CFD)理论不断完善,CFD方法在RTD研究中有应用广泛[6~10]。本文将采用CFD方法对旋流反应器内气固两相流动以及停留时间进行模拟计算,基于气固两相流动参数分布及停留时间分布,定性分析旋流反应器内气固返混特性,引入截面返混比来定量描述气固返混特性,并考察不同入口型式(切向入口管倾斜方向、轴向入口设导向叶片等)对混合区内气固返混特性的影响。

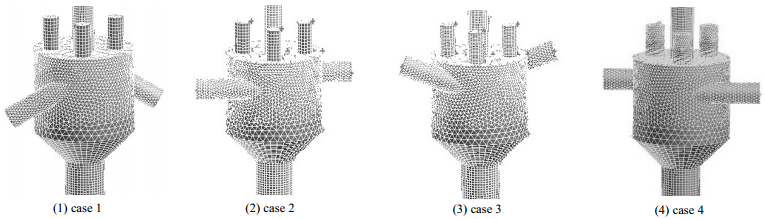

2 模型方法和相关设置 2.1 几何模型和网格划分模拟采用的旋流反应器的基准几何结构如图 1所示,计算坐标系采用直角坐标系,坐标原点设为柱段顶端中心,Z轴沿轴向向下,X轴与切向入口方向平行。根据切向入口管与X轴倾斜方向不同,以及轴向入口是否设导向叶片,设置不同的反应器入口结构,如图 2所示:(1) 斜上切式;(2) 直切式;(3) 斜下切式;(4) 轴向导向叶片式。根据结构化网格优于非结构化网格的原则,除入口混合腔结构复杂采用四面体网格外,反应器其余区域均采用六面体网格,在验证了网格无关性基础上,最终确定网格节点数都约为30万,图 2是各结构反应器网格局部示意图。

|

图 2 旋流反应器局部网格示意图 Fig.2 Meshes of the cyclone reactor s |

本文以CFD软件FLUENT6.3.26为平台,使用有限体积法建立离散方程。假设原料油和回炼油浆在旋流反应器入口高温下迅速气化,采用空气模拟原料油气和回炼油浆,并将催化剂视为拟流体,两相模型选择欧拉双流体模型,气固曳力模型选择Gidaspow模型。文献[2-4]采用CFD方法成功预测了短接触旋流反应器内的气固两相流动分布。本文在该工作的基础上,进行气固停留时间的模拟计算。气固两相基本方程、颗粒动理学相关方程以及曳力表达式参见文献[4]。反应器入口设为均匀速度入口,出口为充分发展的管流条件,气固无滑移边界条件,其它参数设置如表 1所示。

| 表 1 模拟用参数设置 Table 1 Parameters used in the simulation |

首先对反应器内气固流动进行计算,获得准确的稳态流场;然后模拟实验中的脉冲示踪法,在气体/颗粒入口同时瞬间(一个时间步长)加入一股物性与反应器内气体/颗粒介质物性参数完全相同的示踪剂,在混合区出口处(导叶流道顶部端面)分别监测示踪气体/粒子浓度C(t)随时间的变化情况;最后,对C(t)~t的数据进行数学处理,获得气固停留时间的分布规律。示踪剂的控制方程为无反应组分输运方程,如式(1)所示。

| $\frac{{\partial ({\rho _i}{Y_{tr, i}})}}{{\partial t}} + \nabla \cdot (\rho {\bar v_i}{Y_{tr, i}}) = \nabla \cdot [({\rho _i}{D_{im}} + \frac{{{\mu _t}}}{{S{c_t}}})\nabla {Y_{tr, i}}]$ | (1) |

其中,

本文主要引入平均停留时间tm(见式2)定量地比较出气体和催化剂颗粒在入口混合区内的停留时间;无因次方差

| ${t_m} = \frac{{\sum {{C_i}{t_i}\Delta {t_i}} }}{{\sum {{C_i}\Delta {t_i}} }}$ | (2) |

| $\sigma _\theta ^2 = \frac{{\sigma _t^2}}{{t_m^2}}$ | (3) |

对平推流反应器,

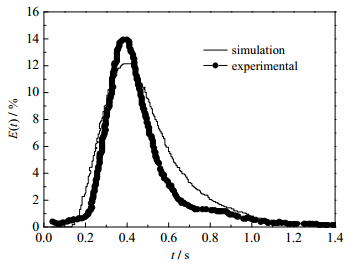

以case 2的入口结构为例,对停留时间分布的数值计算结果与实验结果进行验证。本实验采用基于图像的脉冲示踪法对不同结构参数下旋流反应器内固相停留时间分布进行研究。通过对排剂口处(每1/30 s)进行图像获取,并借助MATLAB编程对图像二值化处理并进行像素点统计,从而计算得到对应时间点黑色区域所占的分率,作图后即得RTD曲线。

在气固两相分布的实验测量过程中,由于超短接触反应器平均停留时间小于1 s,同时通常采用的示踪剂技术存在示踪剂的注入、在线检测困难及流场干扰等缺陷,导致实验不能直接准确测量反应器混合区域内颗粒停留时间分布。为验证模拟结果的准确性,本文将反应器排剂口处催化剂的停留时间分布计算值与实验值进行对比。实验用旋流反应器几何模型与模拟模型一致,采用有机玻璃制成,通过脉冲示踪法,对反应器排挤口处的催化剂停留时间进行测量,并与数值模拟结果进行比较,如图 3所示。由图 3可以看出,实验与数值模拟的RTD曲线变化趋势相同,都是单峰分布形式,不同点在于在峰值停留时间两侧的同一时间下,数值模拟所得催化剂的量要大于实验。这是因为在实验测量时,在排剂口处对于染色催化剂的收集难度较大,相对来说当催化剂较少时损失比例很大。只有当排剂口出现多到一定数量的催化剂时,实验才能够测量到较准确的结果。总体来说采用实验方法对示踪催化剂进行捕捉,其敏感度较低,而数值模拟方法则对于微量的催化剂仍能做到有效捕捉,不存在损失。所以图 3中数值模拟与实验结果较为符合,误差较小,说明数值模拟对于反应器内停留时间分布能够进行有效地预测,准确性高。

|

图 3 催化剂在排剂口处的停留时间分布对比 Fig.3 Comparison of catalyst RTD curves at dust cone regions |

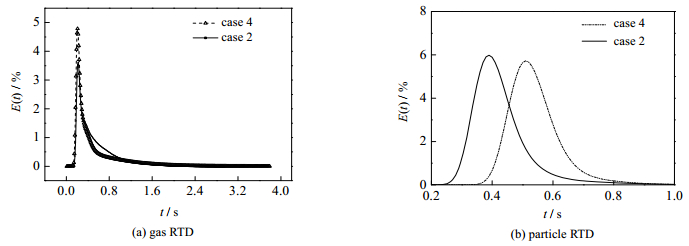

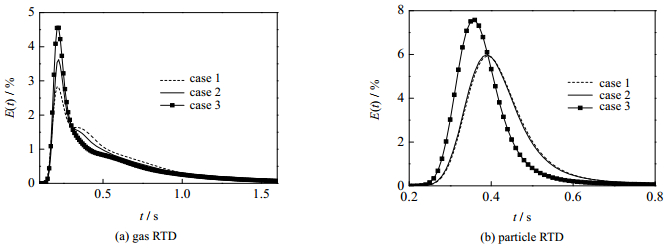

轴向入口设导向叶片对反应器混合区内气固停留时间分布的影响如图 4所示。由图可知,对气体RTD而言,轴向入口设导向叶片的反应器停留时间分布曲线峰值更高;对于颗粒RTD,入口设导向叶片对曲线形状无影响,仅在时间轴上发生偏移,出峰时间更晚。

|

图 4 轴向入口设导向叶片对混合区内气固停留时间分布的影响 Fig.4 Effects of guided vanes added at the axial inlets on RTD curves |

表 2给出了轴向入口安装导向叶片与不安导向叶片结构下RTD特征参数的对比。轴向入口安装导向叶片使气体平均停留时间略有减小,但延长了颗粒平均停留时间近0.1 s。较长的颗粒停留时间对于这种反应选择性随催化剂表面积碳而降低的催化裂化反应是无益的。基于无因次方差计算结果分析,轴向入口安装导向叶片后,颗粒无因次方差值减小,而气体无因次方差大大增加,表明轴向入口安装导向叶片后反应器混合区内颗粒返混略减小,却大大增加了气体返混。催化裂化反应过程气相返混增大时,反应产物与催化剂充分接触,则会促进二次反应和热裂化反应,不利于目标产品的生产。

| 表 2 两种轴向入口结构反应器混合区内停留时间分布特征参数 Table 2 Mean residence time and dimensionless variances of the two configurations |

综上所述,轴向入口不加导向叶片的反应器更有适用于催化裂化反应过程。

3.2.2 切向入口管倾斜方向对气固停留时间分布的影响数值模拟得到的三种切向入口结构的反应器混合区出口处气体和催化剂颗粒停留时间分布曲线如图 5所示。由图 5(a)可以看出,气体RTD曲线形状差别较大,斜下切式的RTD曲线在0.25~0.5 s变化梯度较大,而斜上切式的RTD曲线较平缓,这宏观上说明了不同入口结构的反应器混合区内气相流动状态不同。三种入口结构反应器内气体RTD曲线都出现较长的拖尾现象,表明入口混合区内气相返混严重,存在二次流,且斜上切式的反应器混合区内气相返混最为严重。与气体的RTD曲线相比,催化剂颗粒停留时间分布局限呈现平滑的单峰分布,拖尾较小,且斜下切式结构反应器内催化剂停留时间最短,直切式和斜上切式的RTD曲线差异小。气固停留时间分布曲线形状的较大差异,反映了颗粒在入口混合区内跟随性较差。

|

图 5 反应器混合区内气固停留时间分布 Fig.5 RTD curves of gas and particle in the mixing region of the reactor |

对RTD曲线进行分析,获得了三种结构反应器混合区内气体和催化剂颗粒的平均停留时间和无因次方差,如表 3所示。由表 3可知,三种结构混合区内气体平均停留时间约为0.5 s,而催化剂颗粒平均停留时间约为0.4 s。对于催化裂化工艺,催化剂会随着反应的进行而表面积碳导致活性降低,失去活性的催化剂都能较早离开,有利于补给的新鲜催化剂与原料油气继续反应。因此,催化剂较气体停留时间短,这一特性对反应选择性随催化剂表面积碳而降低的气固催化反应有利。

| 表 3 三种切向入口结构反应器混合区内气体和颗粒的平均停留时间和无因次方差 Table 3 RTD and dimensionless variances of gas and particle in the mixing region of three configurations |

从表中还可以看出,催化剂颗粒无因次方差接近于0,流动接近平推流,而气体则远离平推流,气体无因次方差比颗粒的大很多,这也表明气体在混合区内返混程度比催化剂颗粒强,气流纵向二次涡剧烈。三种结构的气体无因次方差差别明显,斜下切式的最小,直切式的次之,斜上切式的最大,这也说明斜上切式反应器混合区内气体返混强度最强,直切式次之,斜下切式最弱。三种入口结构下的颗粒无因次方差值的差异较小,仅斜下切式颗粒无因次值略小,表明斜下切式结构颗粒返混小。

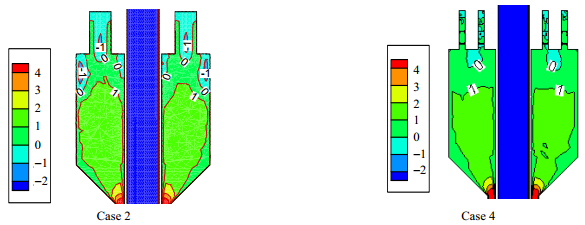

3.3 气体返混 3.3.1 轴向入口设导向叶片对气体返混的影响为进一步认识入口混合区内的气体返混发生的区域,对轴向速度进行分析。图 6为沿催化剂颗粒入口管中心的纵剖面气体轴向速度云图。图中负号表示轴向速度向上,正号表示轴向速度向下。

|

图 6 轴向入口设导向叶片气体轴向速度云图 Fig.6 Axial velocity contour of gas near the particle inlet with guided vanes |

由图 6可以看出,与Case 2结构反应器内气相轴向速度分布相比,Case 4结构反应器混合区仅在催化剂入口管正下方存在“返混区”,而在反应器顶角区域没有明显的返混现象。轴向催化剂入口安装导向叶片后,颗粒能相对分散地进入反应器,且颗粒获得了一定径向速度,对反应器顶角区域内气固返混起到了一定的削弱作用。

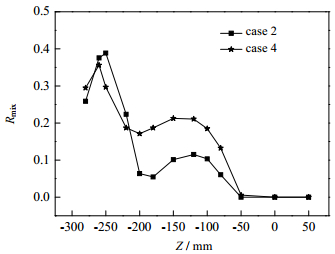

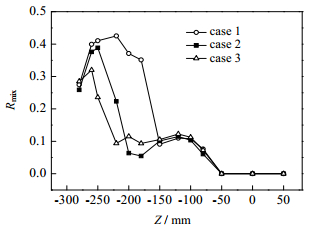

为考察整个混合空间内的返混情况,定量研究气体在各截面的返混特性,定义气体截面返混比

| ${R_{mix}} = \frac{{{Q_u}}}{{{Q_u} + {Q_d}}} = \int_{{r_1}}^{{r_2}} {2\pi r{v_{au}}dr} /(\int_{{r_1}}^{{r_2}} {2\pi r{v_{au}}dr} + \int_{{r_1}}^{{r_2}} {2\pi r{v_{ad}}dr} )$ | (4) |

其中,

图 7为不同轴向入口结构反应器混合区气体截面返混比的轴向分布曲线。由图可知,反应器混合区内气体截面返混比在0~0.5,且随着反应器轴向向下截面返混比先增大后减小;在-280 mm < Z < -220 mm (轴向入口管附件),轴向入口设导向叶片反应器内气体截面返混比略小于不设导向叶片的反应器;在-220 mm < Z < -50 mm区域内,轴向入口设导向叶片反应器内气体截面返混比明显大于不设导向叶片的结构。对于接触即反应的催化裂化工艺过程,一开始气体(新鲜原料油)的返混有利于催化剂与其充分接触并迅速反应,随后气体(大多数为裂化反应产物)的返混则易导致二次反应和热裂化的加剧,会增加焦炭产率、降低目标产品的产率。因此,基于反应器混合区内气相返混特性,不建议在轴向入口管内设置导向。

|

图 7 入口混合区内气体截面返混比的轴向分布曲线 Fig.7 Back-mixing ratio Rmix of gas at cross-section along axial direction |

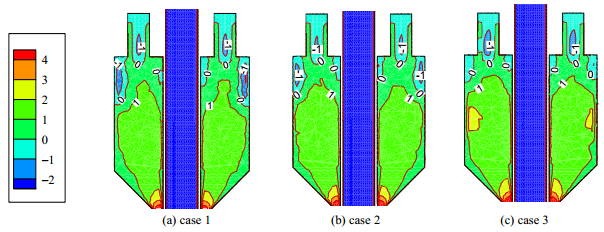

由图 8所示不同切向入口管倾斜方向对气体轴向速度分布的影响可知,三种结构的反应器都存在气体轴向速度向上的“返混区”,且基本上都集中在颗粒进料管中心和混合腔上部。旋转流引起的压力梯度会产生局部二次涡流。气体经切向入口进入反应器后,会沿边壁向上运动到反应器顶部,其中一部分气体与从轴向入口进入的气流相遇后一起向下运动,形成混合腔上部的纵向二次涡流,另一部分则进入催化剂进料管与颗粒碰撞后沿边壁下行,形成颗粒进料管内的纵向二次涡流。

|

图 8 反应器固相入口附近纵剖面气体轴向速度云图 Fig.8 Longitudinal distribution of axial velocity contour of gas near the particle inlet |

图 9是按式(4)计算得到入口混合区内气体截面返混比的轴向分布曲线。从图中可以看出,三种结构反应器各区域内气体截面返混比沿轴向分布差异较大,这与不同切向进气结构形成的气体在不同区域内的流动状态有关。反应器内气体返混主要发生在混合腔上部(Z < -200 mm),气体截面返混比在0~0.5,且随着轴向位置增大呈现先增加后减小的趋势。在Z > -150 mm,气体下行轴向速度增大,返混小,尤其是进入筒体环形空间后,气流无返混,三种结构在该区域内气体截面返混比大小基本一致。在Z < -150 mm,结构1的气体截面返混比明显大于结构2和结构3的,最大截面返混比达到0.43。结构2和结构3仅在Z < -250 mm的小范围内截面返混比大于0.1,且在该范围内结构3气体截面返混比较小。一定程度上也证明了斜上切式入口混合区内气体轴向返混程度强,而斜下切式气体返混弱,与分析气体停留时间分布得到的结果一致。

|

图 9 Longitudinal distribution of axial velocity contour of gas near the particle inlet Fig.9 Back-mixing ratio Rmix of gas at cross-section along axial direction |

本文采用数值模拟方法,对短接触旋流反应器入口混合区内气固返混特性开展研究,并考察了入口不同结构形式(切向入口管倾斜方向和轴向入口设导向叶片)对反应器内气固停留时间及返混特性的影响,得出以下结论:

(1) 旋流反应器入口混合区内气固流型不同,气流远离平推流,颗粒流接近平推流,气体返混比颗粒剧烈;催化剂停留时间比气体小,对反应选择性随催化剂表面积碳而降低的气固催化反应有利;

(2) 旋流反应器入口混合区内气体截面返混比随着轴向位置增大呈现先增加后减小的趋势,气体截面返混比大小在0.5以内。

(3) 轴向入口设导向叶片增大了反应器混合区内气体轴向返混,不利于催化裂化目标产品的转化。

(4) 切向入口管倾斜方向对反应器混合区内气体轴向返混影响较大,且斜上切式气体返混程度最强,直切式次之,斜下切式最小,有利于催化裂化反应的进行。

符号说明:

Dim 分子扩散系数,m2·s-1

vau 上行轴向速度,m3·s-1

Qu 上行流量,m3·s-1

vad 下行轴向速度,m3·s-1

Qd 下行流量,m3·s-1

Ytr, i 示踪粒子质量分数

Rmix 截面返混比

ρt 示踪粒子密度,kg·m-3

Sct 湍流施密特数

μt 湍流黏度,kg·m-1·s-1

tm 平均停留时间,s

| [1] | Ma Y, Wang Z B, Jin Y H . Flow structure of new quick-contact cyclone reactor[J]. Advanced Materials Research , 2012, 396-398 : 1055-1058. |

| [2] | ZHANG Yu-chun(张玉春), WANG Zhen-bo(王振波), JIN You-hai(金有海) , et al. Numerical simulation of effect of operation parameters on particle flow characteristics in the quick-contact cyclone reactor(工艺参数对短接触旋流反应器内颗粒流动特性影响的数值研究)[J]. ACTA Petrolei Sinica (Petroleum Processing Section)(石油学报(石油加工)) , 2013, 29 (1) : 102-108. |

| [3] | ZHANG Yu-chun(张玉春), WANG Zhen-bo(王振波), JIN You-hai(金有海) , et al. Numerical simulation on gas-solid mixing characteristics in mixing cavity of quick-contact cyclone reactor(超短接触旋流反应器混合腔内气固混合特性的数值模拟)[J]. Journal of Chemical Industry and Engineering(化工学报) , 2012, 63 (2) : 425-431. |

| [4] | Zhang Y C, Wang Z B, Jin Y H . Simulation and experiment of gas-solid flow field in short-contact cyclone reactors[J]. Chemical Engineering.Research & Design , 2013, 91 (9) : 1768-1776. |

| [5] | WEI Fei(魏飞), CHEN Wei(陈卫), JIN Yong(金涌) , et al. Solids residence time distribution in a CFB riser(循环流化床提升管中固体颗粒停留时间的分布)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 1996, 10 (3) : 264-270. |

| [6] | LIU Ying-jie(刘英杰), LAN Xing-ying(蓝兴英), LIU Xu-yang(刘旭阳) , et al. CFD simulation of residence time distributions of gas and solid in industrial FCC strippers(工业催化裂化汽提器内气固停留时间的数值模拟)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2010, 24 (5) : 770-775. |

| [7] | Moullec Y L, Potier O, Gentric C , et al. Flow field and residence time distribution simulation of a cross-flow gas liquid wastewater treatment reactor using CFD[J]. Chemical Engineering Science , 2008, 63 (9) : 2436-2449. DOI:10.1016/j.ces.2008.01.029. |

| [8] | CHAO Zhong-xi(晁忠喜), SUN Guo-gang(孙国刚), SHI Ming-xian(时铭显) . Residence time distribution of oil vapor in a FCC disengager(催化裂化沉降器空间内油气停留时间的分布)[J]. Acta Petrolei Sinica (Petroleum Processing Section)(石油学报(石油加工)) , 2005, 21 (4) : 7-14. |

| [9] | ZHANG Xue-jia(张学佳), CHENG Yi(程易), HAN Ming-han(韩明汉) . Numerical simulation of a packed bed reactor with novel internals I.Flow field and residence time distribution of gas phase(新型内构件填充床反应器数值模拟I)[J]. The Chinese Journal of Process Engineering(过程工程学报) , 2007, 2 (6) : 8-11. |

| [10] | Choi B S, Wan B, Philyaw S , et al. Residence time distributions in a stirred tank:comparison of CFD predictions with experiment[J]. Industry Engineering Chemical & Research , 2004, 43 (20) : 6548-6556. |