2. 上海市动力工程多相流动与传热重点实验室, 上海 200093

2. Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering, Shanghai 200093, China

锂电池凭借高能量密度和高转化效率已应用在各种电子产品、车载电池及大容量电站领域[1-3]。与市场上普遍使用的磷酸铁锂电池相比,三元锂电池比能量更高、结构更紧凑[4-6],越来越受到国内外关注,但热积聚问题尤为突出[7-8]。目前,国内外学者对锂电池的热管理进行了大量研究。Lip等[9]研究了常规干空气冷却和喷雾冷却特性,发现质量流量为5 g·s-1和水汽质量分数为3%的喷雾冷却可确保电池表面温度在40 ℃以下。Shahabeddin等[10]将多孔金属泡沫铝嵌入空气冷却锂电池的流道中,结果表明,当超过2/3空气流道中都填充泡沫铝时可获得理想的温度均匀性和最高温度。Wang等[11]研究了石蜡/翅片结构的圆柱形电池的散热性能,结果表明,该石蜡/翅片系统降低了电池最高温度,改善了温度均匀性。安治国等[12]采用了相变材料(PCM)/液冷复合式散热技术,发现增加流速可优化电池组散热性能,但当流速大于0.08 m·s-1时,流速的增加对散热系统无明显优化。Lv等[13]使用纳米二氧化硅吸附液相石蜡,克服了液相相变材料的迁移和泄漏,缓解体积变化现象。Fereshteh等[14]研究了碳纤维质量分数对PCM热性能的影响,结果表明,碳纤维将PCM的有效导热系数平均提高了105%。Zou等[15]制备了多壁碳纳米管/石墨烯基复合相变材料,发现质量比为3:7时可达到最佳的传热效果。Zhang等[16]制备了泡沫铜/石蜡复合相变材料,发现泡沫铜可显著改善石蜡内部传热的温度均匀性,大幅缩短了石蜡蓄热时间。Pan等[17]采用固相烧结技术制备了铜纤维/石蜡复合相变材料,发现使用孔隙率为90%的铜纤维效果最好。Abid等[18]使用泡沫镍/石蜡复合相变材料发现放电容量随孔隙率的增大而增大,随孔密度的增大而减小。然而,空气冷却和液体冷却占据空间较大,难以运用于中小型电子器件;PCM冷却方式中填充金属基等材料后虽可增强导热,但制作工艺复杂且成本偏高,且所用相变材料的相变温度相对较高,多集中在45~55 ℃。十四醇(tetradecyl alcohol,化学式C14H30O)的相变温度为38~40 ℃[19],更符合三元锂电池散热控温要求,而且该相变材料焓值较高(220 kJ·kg-1)。本研究采用十四醇包覆三元锂电池进行强化散热,实验研究常规应用工况中三元锂电池生热及散热规律,根据生热特性建立三元锂电池单体的数值计算热模型,并对不同填充厚度的十四醇相变强化锂电池散热性能进行实验与仿真分析,以期为三元锂电池热管理提供一定参考。

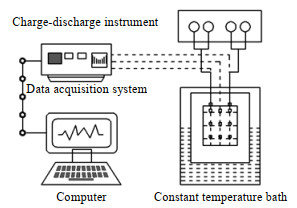

2 实验部分 2.1 实验装置与材料实验中使用电池充放电设备是ZKE EBC-A10H/ EBD-A20H,数据采集仪(Agilent-34972A)每隔10 s记录一次电池的温度,如图 1所示为搭建的锂电池温升实验测试系统示意图。

|

图 1 实验测试系统示意图 Fig.1 Schematic diagram of test system |

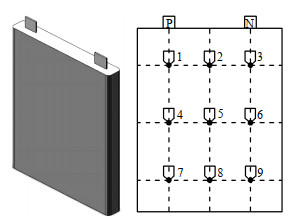

实验所用标称容量为8 000 mA·h的软包方形三元聚合物锂电池,尺寸为90 mm×64 mm×8.6 mm。由于电池两极耳同侧结构,且极耳片材料不同(正极Al,负极Cu),因此电池为非轴对称结构,需布置9个测温点,如图 2所示。其中,电池中心点标号为5,1、4、7点是电池负极极耳侧测温点,3、6、9点是电池正极极耳侧测温点,分别距离电池体边缘10 mm;2、8点是与电池中心点对齐,距离边缘10 mm的测温点。9个K型热电偶分别置于单体电池1~9个测温点。锂电池外侧以304钢作为支撑骨架,内外壳间空腔填充相变材料十四醇(纯度大于99.9%),并设计了可与支撑骨架组合成2、4、6 mm腔体厚度的304钢外壳。

|

图 2 锂电池及其温度测点布置示意图 Fig.2 Schematic diagram of a lithium battery and its temperature measuring points |

首先测量空气自然对流散热条件下锂电池的温升特性,将电池置于以恒温水浴箱维持30 ℃恒温环境,每隔10 s记录一次电池的温度。单体电池充电截止电压为4.2 V,放电倍率选取0.2、0.4、0.6、0.8、1.0 C(分别对应电流1.6、3.2、4.8、6.4、8.0 A),放电截止电压为2.75 V。测温试验中采用数据采集仪对电池表面9个特征点的温度进行采集记录。以2 A恒流电流给聚合物锂电池充电至截止电压4.2 V,然后转换为恒压充电,并且以恒定电压4.2 V给锂电池充电,当充电电流降至0.08 A时自动停止充电。根据不同的放电倍率设置不同的放电电流,当电池电压达到截止电压2.75 V时视为放电过程结束。实验开始前电池单体开路电压为4.245 V,内阻为95 mΩ。测温实验中采用数据采集仪对电池表面9个特征点的温度进行采集记录。

3 仿真部分在电池温度随运行工况变化的数值分析过程中,为了降低数值计算的复杂程度,首先提出以下4点假设:

(1) 锂电池材料的比定压热容与热导率不随温度和电荷状态改变而改变。

(2) 锂电池的比定压热容与电池体材料体积质量一致,且介质均匀,导热系数具有各向异性,但在同一个方向上处处相等。

(3) 锂电池以相同倍率充放电过程中,电池体区域的电流密度处处均匀,生热速率相同。

(4) 锂电池与周围空气之间的传热方式为热传导,因辐射传热较小,故忽略不计。

在锂电池内部发热均匀的前提下,锂电池内部理论生热率(q,单位W·m-3)的计算公式为

| $q = \frac{1}{V}[I \times {R_{\rm{r}}} - T\frac{{\rm{d} {E_\infty }}}{{\rm{d} T}}]$ | (1) |

式中:V为电池体积,m3;I为电池工作电流,A;Rr为电池内阻,Ω;T为电池热力学温度,K;E∞为电池开路电压,V。

锂电池在放电过程中,正负极耳片也产生热量,但因其生热率较小,可忽略不计。将锂电池各热物性值代入式(1)计算,得到生热率如表 1所示。与电池内核内阻相比,该软包方形锂离子电池的极耳片内阻可忽略不计,并且此类单体锂电池在使用过程中极耳片都是用于电路连接。因此,为了简化单体模型,视单体电池(不包含正负极耳片)为均匀发热的长方体。为保证计算结果不受网格数量的影响,对网格进行不断加密,以1.0 C放电倍率下锂电池放电结束时的最高温度作为参照,其结果如表 2所示,可知计算结果对网格数量不敏感,为方便计算选取网格数为93 208的网格模型,网格模型如图 3所示。

|

|

表 1 电池生热率 Table 1 Heat generation rates of battery |

|

|

表 2 网格独立性验证结果 Table 2 Grid independence tests and verification results |

|

图 3 锂电池网格模型图 Fig.3 Mesh model of a lithium battery |

由直角坐标系下导热微分方程的一般形式得到模型的控制方程:

| $\rho \frac{{\partial H}}{{\partial t}} = {\lambda _x}\frac{{{\partial ^2}T}}{{\partial {x^2}}} + {\lambda _y}\frac{{{\partial ^2}T}}{{\partial {y^2}}} + {\lambda _z}\frac{{{\partial ^2}T}}{{\partial {z^2}}} + q$ | (2) |

式中:ρ为密度,kg·m-3;H为焓,J·m-3;t为时间,s;λ为导热系数,W·m-1·K-1;下标x,y,z表示分别沿着电池宽度、高度、长度方向。

自然对流冷却时的初始条件与边界条件:

| $ t = {t_0}\;\;\;\;T = {T_0} $ | (3) |

| $ - {\lambda _{\rm{c}}}\frac{{\partial T}}{{\partial n}} = h({T_{\rm{c}} } - {T_{\rm{a}}})$ | (4) |

式中:λc为电池导热系数,W·m-1·K-1;n表示沿着对流面法线方向;t0为初始时刻,s;T0为初始温度,K;Tc为电池表面温度,K;Ta为环境温度,K;h为对流换热系数,W·m-2·K-1。

为了对十四醇相变强化锂电池散热进行数值分析,在对单体锂电池假设的基础上增加以下假设:

(1) 十四醇发生固液相变时的液体流动及体积变化可以忽略。

(2) 相变温度取38.20~40.30 ℃。

(3) 忽略十四醇辐射对散热的影响。

由导热微分方程的一般形式得到模型的控制方程:

| $\rho \frac{{\partial H}}{{\partial t}} = {\lambda _x}\frac{{{\partial ^2}T}}{{\partial {x^2}}} + {\lambda _y}\frac{{{\partial ^2}T}}{{\partial {y^2}}} + {\lambda _z}\frac{{{\partial ^2}T}}{{\partial {z^2}}} + q$ | (5) |

| $h = \int_{{T_0}}^T {{c_p}\rm{d} T} $ | (6) |

| $\Delta H = \beta L$ | (7) |

式中:cp为比定压热容,J·kg-1·K-1;ΔH为相变过程中的焓变,J·m-3;β为液相体积系数;L为相变材料潜热,J·m-3。

相变材料冷却时的初始条件与边界条件:

| $ t = {t_0}\;\;\;\;T = {T_0} $ | (8) |

| $ - {\lambda _\rm{c} }\frac{{\partial T}}{{\partial n}} = - {\lambda _{\rm{PCM} }}\frac{{\partial {T_{\rm{PCM} }}}}{{\partial n}}$ | (9) |

| $ - {\lambda _c}\frac{{\partial {T_{\rm{PCM} }}}}{{\partial n}} = h({T_{\rm{PCM} }} - {T_\rm{a} })$ | (10) |

式中:λPCM为相变材料导热系数,W·m-1·K-1;TPCM为相变材料温度,K。

采用控制体积法对控制方程进行求解,用焓法模型对相变潜热进行求解,能够建立满足所有求解区域的能量方程,进而就不需要考虑固液移动界面,PCM厚度为6 mm的锂电池网格模型如图 4所示。下面是PCM焓值计算过程:

|

图 4 PCM厚度为6 mm的锂电池网格模型图 Fig.4 Mesh model of a lithium battery with 6 mm PCM |

(1) 在相变起始温度以下时(T < TS):

| $H = \rho {c_S}(T - {T_f})$ | (11) |

式中:Tf为流体平均温度,K;cS为相变材料固相比热容,J·kg-1·K-1。

(2) 在相变起始温度时(T=TS):

| ${H_\rm{S} } = \rho {c_S}({T_\rm{S} } - {T_\rm{f} })$ | (12) |

式中:TS为相变起始温度,K;HS为相变起始点的焓变,J·m-3。

(3) 在相变温度区间内(TS < T < TL):

| $H = {H_\rm{S} } + \rho {c^*}(T - {T_\rm{S} })$ | (13) |

| ${c^*} = {c_{\rm{avg}}} + \frac{L}{{{T_\rm{L} } - {T_\rm{S} }}}$ | (14) |

| ${c_{\rm{avg}}} = \frac{{{c_{\rm{S}}} + {c_{\rm{L}}}}}{2}$ | (15) |

式中:TL为相变终止温度,K;cL为相变材料液相比热容,J·kg-1·K-1;c*为相变材料在相变过程的比热容,J· kg-1·K-1;cavg为固液平均比热容,J·kg-1·K-1。

(4) 在相变终止温度时(T=TL):

| ${H_{\rm{L}}} = {H_\rm{S} } + \rho {c^*}({T_{\rm{L}}} - {T_\rm{S} })$ | (16) |

式中:HL为相变终止点的焓变,J·m-3。

(5) 在相变终止温度以上时(T > TL):

| $H = {H_{\rm{L}}} + \rho {c_{\rm{L}}}(T - {T_\rm{f} })$ | (17) |

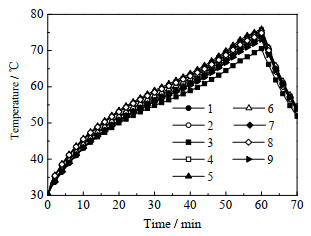

锂电池9个特征点温度分布实验结果如图 5所示。从图 5中可以看出,放电结束时,锂电池的温度上升即停止,随后在空气自然对流冷却状态下开始降温。电池温度最低点是特征点3点,靠近负极耳侧处,放电结束时与中心点最高温度差是5.38 ℃,这是因为负极极耳铜片的导热系数比正极极耳铝片的导热系数高。锂电池中心点5点温度在整个放电过程中始终是最高,放电结束时温度高达75.89 ℃,故后续实验以中心点5点为主要参照点。

|

图 5 1.0 C放电倍率下锂电池表面特征点温度分布 Fig.5 Temperature distribution of characteristic points on the surface of lithium battery at 1.0 C discharge rate |

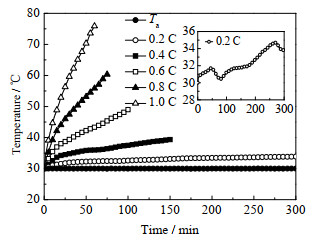

在30 ℃的恒温环境中测得的锂电池中心点温度变化如图 6所示:在0.2 C倍率条件下,完全放电结束共历时305 min,锂电池温升曲线呈现“上升-下降-上升-下降-上升”的“S”曲线型变化趋势。放电初期,由于电池内阻较大,欧姆热效应大于可逆反应热效应,温度上升较快;在47 min时,温度开始降低,77 min处温度降至最低点30.47 ℃,这是因为电池的可逆热效应作用明显,且大于欧姆热效应导致的;77 min之后,随着温度升高,锂离子传输性能增强,电池温度呈现上升趋势,120至174 min的时间段内出现温度平台;至270 min处,温升曲线出现第2个峰值温度34.93 ℃,此时电池电量近乎耗尽,电压较低,欧姆热下降,可逆热开始占据温度主导地位;放电过程的最后12 min由于电压过低,电池内阻急剧增大,使得欧姆热温度又快速上升,放电结束时刻温度即停止上升,电池开始在空气自然对流工况下冷却。在0.4 C放电倍率条件下,完全放电结束共历时150 min,电池温升曲线变化与0.2 C放电时温度曲线变化十分相似,同样呈“S”曲线形变化趋势,整个放电过程中温度均小于45 ℃,无需强化散热。在0.6、0.8、1.0 C放电倍率工况下锂电池的温度变化随放电倍率的增加急剧上升,超过45 ℃时长占比较大,这对于锂电池持续安全放电十分不利。因此,0.6~1.0 C放电倍率下的三元锂电池需要采取强化散热措施以保证其持续正常、安全地工作。

|

图 6 0.2~1.0 C放电倍率下电池温度分布 Fig.6 Temperature distribution of battery at 0.2-1.0 C discharge rates |

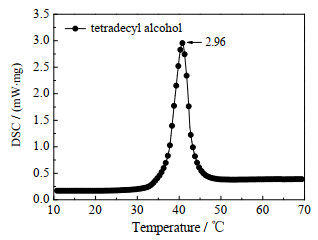

通过Hotdisk分析仪测得十四醇的密度为869 kg·m-3,导热率为0.35 W·m-1·K-1。实验使用差示扫描量热仪(DSC)测量十四醇相关热物性后得到DSC曲线,如图 7所示。相变潜热可根据DSC曲线对面积求积分后得出,相变潜热为200 kJ·kg-1,比热容经热流率计算得2 069.92 J·kg-1·K-1。

|

图 7 十四醇DSC曲线 Fig.7 DSC curve of tetradecyl alcohol |

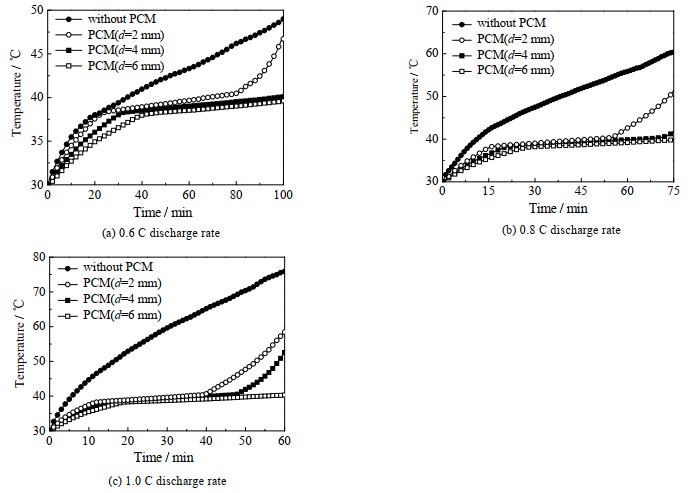

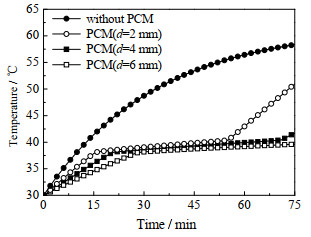

保持环境温度为30 ℃,进行PCM填充厚度分别为2、4、6 mm的实验测试,得到在0.6、0.8、1.0 C放电倍率条件下锂电池中心点温度的变化曲线如图 8所示。

|

图 8 不同PCM厚度下电池温度分布 Fig.8 Temperature distribution of battery with different PCM thicknesses |

从图 8中可以看出,当PCM填充厚度分别为2、4、6 mm,在0.6 C放电倍率条件下,电池温度的变化分别在第24、32、42 min进入平台期,电池最高温度比自然对流散热的工况分别下降了2.27、8.91、9.93 ℃,超过45 ℃时长占比下降至3%、0、0;在0.8 C放电倍率条件下,温度变化分别在第16、22、27 min进入平台期,最高温度分别下降了8.88、18.43、20.31 ℃,超过45 ℃时长占比下降至12%、0、0;在1.0 C放电倍率条件下,温度变化分别在第12、15、19 min进入平台期,最高温度分别下降了17.45、23.35、35.60 ℃,超过45 ℃时长占比下降至22%、8%、0。同一放电倍率下,随着电池不断放电生热,在电池温度达到相变温度之前,温度上升速率随PCM填充厚度增大而降低;达到相变温度区间的时间随PCM填充厚度的增大而相对滞后,是因为PCM填充厚度越大,其显热发挥的作用也会越久;相变区间内出现温度平台随PCM填充厚度的增加而增长;当相变材料完全相变后,电池温度再次快速上升。当PCM填充厚度增至6 mm时,3种倍率下PCM均未完全相变,达到理想控温效果,考虑到给电池散热控制留有一定富余值,在尽可能减少电子器件为电池空间做牺牲的情况下可小幅增加PCM填充厚度。

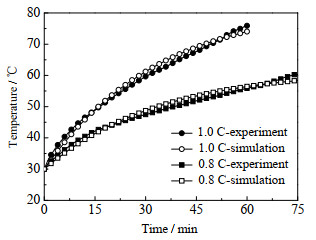

4.3 自然对流状态下三元锂电池温升特性模拟分析实验以0.8、1.0 C放电倍率恒流放电时电池表面最高温度变化来验证锂电池单体热模型的有效性。环境温度设置为30 ℃,仿真计算过程的起始温度为30 ℃,锂电池表面自然对流换热系数取5 W·m-2·K-1。经仿真计算得出锂电池温度分布模拟值,如图 9所示。

|

图 9 锂电池温度分布实验值与模拟值 Fig.9 Experimental and simulated results of temperature distribution |

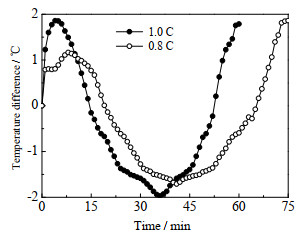

从图 9中可以看出,当锂电池放电倍率为0.8或1.0 C时,模拟与实验温度值上升的曲线变化一致。在放电初期,实验值大于模拟值且增加速率较大,这是由于放电初期,电池内阻较大,不可逆热占据主导地位,而数值模拟中的电池内阻为定值;随着放电深度持续增加,实验值的上升速率再次大于模拟值,这是由于在数值模拟中未考虑锂电池放电过程中内部的副反应热的积累,在其他条件都一定的工况下,反应热温度有所上升。在数值模拟过程中,假设三元锂电池的导热率、内阻等参数是定值,而实际工况中其热物性参数值会随着温度和放电深度增大而变化。如图 10所示为锂电池温度分布实验值与模拟值误差曲线,从图 10中可以看出,锂电池在0.8和1.0 C倍率放电的过程中,最大误差分别为1.97和1.86 ℃,模拟值与实验值的差值始终维持在2 ℃内,因此采用上述数值热模型计算得出的结果与实验值吻合较好,可预测不同放电倍率下三元锂电池的温升变化。

|

图 10 锂电池温度分布实验值与模拟值误差曲线 Fig.10 Error profiles between experimental and simulated results |

为了分析PCM填充厚度对锂电池温度变化的影响,在30 ℃恒温环境工况下选取1.0 C放电倍率,分别对PCM厚度d为2、4、6 mm控温散热系统进行仿真分析,得出结果如图 11所示。

|

图 11 1.0 C倍率下不同PCM厚度的温度分布模拟值 Fig.11 Simulated temperature distribution profiles with different PCM thicknesses at 1.0 C discharge rate |

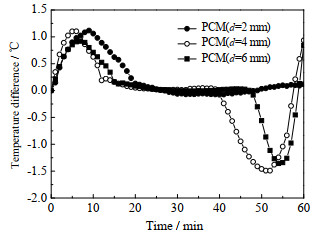

从图 11中可以看出,当放电倍率为1.0 C,PCM填充厚度分别为2、4、6 mm时,电池温度的变化分别在第12、15、19 min进入平台期,锂电池最高温度分别降低了16.53、22.33、33.86 ℃。如图 12所示为不同PCM厚度的锂电池温度分布实验值与模拟值误差曲线。从图 12中可以看出,数值模拟求解出的温度变化曲线与实际实验得到的温度变化曲线非常相似,3种厚度最大误差分别是1.49、1.36、1.12 ℃。误差值较大的时间点主要在放电初期与放电末期,这是由于在这2个阶段电池内阻较大,欧姆热对于电池温度的影响更明显,而在数值模拟中假设电池内阻恒定不变,但最大误差控制在2 ℃以内,可用于预测不同十四醇填充厚度下三元锂电池温度分布及变化趋势。

|

图 12 不同PCM厚度的温度分布实验值与模拟值误差曲线 Fig.12 Error profiles between experimental and simulated temperature distribution results with different PCM thicknesses |

(1) 在低倍率放电条件下,三元锂电池温升曲线呈现“上升-下降-上升-下降-上升”的“S”曲线型变化趋势;在高倍率放电条件下,电池温升曲线呈线性变化趋势,放电结束时最高温度均超过45 ℃,在1.0 C放电倍率下,超过45 ℃时长占比高达84%。

(2) 在电池最高温度达到相变区间之前,电池最高温度上升速率随PCM填充厚度增加而降低,到达相变温度区间的时间相对滞后,相变区间内温度平台增长。1.0 C放电倍率条件下,当PCM填充厚度分别为2、4、6 mm时,电池最高温度分别下降了17.45、23.35、35.60 ℃,超过45 ℃时长占比下降至22%、8%、0,表明相变材料的填充厚度越大,相变过程越滞后,最终温度也会相对降低,但是维持在十四醇相变温度附近,具有显著的控温散热效果,符合三元锂电池正常工作温度要求,今后作者将通过循环充放电来研究十四醇相变散热效果的稳定性。

(3) 数值模拟的三元锂电池温度分布结果与实验结果误差维持在2 ℃以内,可用于预测三元锂电池在不同放电倍率或不同十四醇填充厚度条件下的温度分布及变化趋势。

| [1] |

王鹏博, 郑俊超. 锂离子电池的发展现状及展望[J]. 自然杂志, 2017, 39(4): 283-289. WANG P B, ZHENG J C. The present situation and expectation of lithium-ion battery[J]. Chinese Journal of Nature, 2017, 39(4): 283-289. DOI:10.3969/j.issn.0253-9608.2017.04.006 |

| [2] |

谭震, 王崇, 徐东彦, 等. 锂硫电池自放电特性的研究[J]. 高校化学工程学报, 2017, 31(4): 977-983. TAN Z, WANG C, XU D Y, et al. Research on self-discharge of lithium-sulfur batteries[J]. Journal of Chemical Industry and Engineering, 2017, 31(4): 977-983. DOI:10.3969/j.issn.1003-9015.2017.04.031 |

| [3] |

许守平, 侯朝勇, 胡娟, 等. 储能用锂离子电池管理系统研究[J]. 电网与清洁能源, 2014, 30(5): 70-78. XU S P, HOU Z Y, HU J, et al. Study on the management system of lithium-ion battery for energy storage[J]. Power System and Clean Energy, 2014, 30(5): 70-78. |

| [4] |

盛雷, 徐海峰, 苏林, 等. 车用磷酸亚铁锂电池的热特性与热物性研究[J]. 汽车工程, 2019, 41(10): 1152-1157, 1171. SHENG L, XU H F, SU L, et al. A study on thermal characteristics and thermal properties of vehicular lithium ferro phosphate traction battery[J]. Automotive Engineering, 2019, 41(10): 1152-1157, 1171. |

| [5] |

田春筝, 高超, 唐西胜, 等. 动力锂电池产业结构及发展展望[J]. 电源技术, 2018, 42(12): 1930-1932. TIAN C Z, GAO C, TANG X S, et al. Industrial structure and development prospect of power lithium battery[J]. Chinese Journal of Power Sources, 2018, 42(12): 1930-1932. DOI:10.3969/j.issn.1002-087X.2018.12.049 |

| [6] |

马玉林, 高云智, 左朋建, 等. 磷酸三苯酯对锂离子电池安全性及电化学性能的影响[J]. 高校化学工程学报, 2010, 24(6): 954-959. MA Y L, GAO Y Z, ZUO P J, et al. Effect of triphenyl phosphate on the safety and electrochemical performance of lithium ion batteries[J]. Journal of Chemical Industry and Engineering, 2010, 24(6): 954-959. DOI:10.3969/j.issn.1003-9015.2010.06.008 |

| [7] |

李中祥, 李明, 刘启胜, 等. 三元锂电池性能衰减实验及分析研究[J]. 电源技术, 2020, 44(2): 156-159, 164. LI Z X, LI M, LIU Q S, et al. Experimental and analytical study on performance attenuation of ternary lithium batteries[J]. Chinese Journal of Power Sources, 2020, 44(2): 156-159, 164. |

| [8] |

施尚, 余建祖, 谢永奇, 等. 锂电池相变材料/风冷综合热管理系统温升特性[J]. 北京航空航天大学学报, 2017, 43(6): 1278-1286. SHI S, YU J Z, XIE Y Q, et al. Temperature rise characteristics of phase change materials/air cooling integrated thermal management system for lithium battery[J]. Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(6): 1278-1286. |

| [9] |

LIP H S, HIEW M P, HUI S T, et al. Novel thermal management system using mist cooling for lithium-ion battery packs[J]. Applied Energy, 2018, 223(15): 146-158. |

| [10] |

SHAHABEDDIN K M, SEYED M R, ZHANG Y W. Thermal management improvement of an air-cooled high-power lithium-ion battery by embedding metal foam[J]. Journal of Power Sources, 2015, 296(24): 305-313. |

| [11] |

WANG Z W, ZHANG H Y, XIA X. Experimental investigation on the thermal behavior of cylindrical battery with composite paraffin and fin structure[J]. International Journal of Heat and Mass Transfer, 2017, 109(6): 958-970. |

| [12] |

安治国, 陈星, 赵琳. PCM/液冷复合式锂电池组热管理[J]. 储能科学与技术, 2019, 8(5): 915-921. AN Z G, CHEN X, ZHAO L. Numerical investigation on integrated thermal management for lithium-ion battery pack with phase change material and liquid cooling[J]. Energy Storage Science and Technology, 2019, 8(5): 915-921. |

| [13] |

LV Y F, SITU W F, YANG X Q, et al. A novel nanosilica-enhanced phase change material with anti-leakage and anti-volume-changes properties for battery thermal management[J]. Energy Conversion and Management, 2018, 163(9): 250-259. |

| [14] |

FERESHTEH S, AIZI B, MOHANMADMEHDI A, et al. Thermal management analysis of a Li-ion battery cell using phase change material loaded with carbon fibers[J]. Energy, 2016, 96: 355-371. DOI:10.1016/j.energy.2015.12.064 |

| [15] |

ZOU D Q, MA X F, LIU X S, et al. Thermal performance enhancement of composite phase change materials (PCM) using graphene and carbon nanotubes as additives for the potential application in lithium-ion power battery[J]. International Journal of Heat and Mass Transfer, 2018, 120(5): 33-41. |

| [16] |

ZHANG Z Q, LI Y. Experimental study of a passive thermal management system using copper foam-paraffin composite for lithium ion batteries[J]. Energy Procedia, 2017, 142(38): 2403-2408. |

| [17] |

PAN M Q, LAI W L. Cutting copper fiber/paraffin composite phase change material discharging experimental study based on heat dissipation capability of Li-ion battery[J]. Renewable Energy, 2017, 114(17): 408-422. |

| [18] |

ABID H, IRFAN H A, TSO C Y, et al. Experimental investigation of a passive thermal management system for high-powered lithium ion batteries using nickel foam-paraffin composite[J]. Energy, 2016, 115: 209-218. |

| [19] |

康云雨, 徐芬, 孙立贤, 等. 纳米限域的十四醇相变材料的相变行为研究[J]. 化工新型材料, 2019, 47(2): 162-165. KANG Y Y, XU F, SUN L X, et al. Phase transition behavior of tetradecanol phase change materials with nano confinement[J]. New Chemical Materials, 2019, 47(2): 162-165. |