2. 常州大学 材料科学与工程学院,江苏省环境友好高分子材料重点实验室,江苏常州 213164

2. Jiangsu Key Laboratory of Environmentally Friendly Polymeric Materials, School of Materials Science and Engineering, Changzhou University, Changzhou 213164, China

渗透汽化分离技术是一种新型的膜分离技术[1]。它具有占地面积小,操作简单,节能环保的优点[2],常应用于有机溶剂脱水、水脱有机溶剂及有机混合溶剂分离领域。对于有机溶剂/水混合物体系的分离,一般的高分子材料在有机溶剂中会出现溶胀或溶解现象。因此,选择一种良好的耐溶剂型膜材料是渗透汽化分离过程的关键。聚酰亚胺(PI)是一种性能优异的有机高分子材料。凭借其良好的耐热性能、机械性能及其耐溶剂性能[3-5],PI在渗透汽化膜分离领域有广泛应用。XU等[6]制备一种交联的聚酰亚胺膜用于渗透汽化分离异丙醇/水体系,表现出优异的刚性和抗溶胀性,并对异丙醇/水体系具有良好的分离效果。界面聚合是一种利用2种活性很高的单体在互不相溶的两相间发生聚合反应的过程[7-8],是合成PI的重要方法之一。相比传统的两步法,界面聚合法可以制备更薄的分离膜,有利于减少扩散阻力,从而增大渗透通量。HUANG等[9]通过界面聚合法成功制备聚酰胺致密亲水膜用于渗透汽化分离四氢呋喃/水体系,相比其他亲水聚合物膜和商业无机膜相比,展现出优异的物化性能和良好的分离效果。YANG等[10]在水解聚丙烯腈膜上,通过界面聚合/化学亚胺法成功制备出聚酰亚胺纳滤膜,在丙酮等有机溶剂中具有良好的稳定性,从而有效分离溶剂中的染料分子。上述例子说明,界面聚合法在制备的聚酰亚胺膜具有较好的耐溶剂性,并且有望在溶剂分离和回收领域得到广泛应用。

本文选用间苯二胺(MPDA)、丙二胺(DAPE)及己二胺(HMD) 3种结构不同的水相单体,均苯四甲酰氯(BTAC)为有机相单体。通过界面聚合/热亚胺法制备耐溶剂型PI复合膜。考察不同结构的水相单体对PI复合膜的化学组成、表面形貌及断面结构、亲水性、耐溶剂性、耐热性的影响,考察PI复合膜对酰胺溶剂/水体系的渗透汽化分离性能。

2 实验部分 2.1 试剂及材料均苯四甲酸二酐(PMDA)、五氯化磷(PCl5)、正己烷、二氯甲烷(DCM)、氢氧化钠(NaOH)、碳酸钠(Na2CO3),二甲基甲酰胺(DMF),国药集团化学试剂有限公司;间苯二胺(MPDA)、丙二胺(DAPE)、己二胺(HMD)、十二烷基硫酸钠(SDS),上海阿拉丁生化科技股份有限公司;二甲基乙酰胺(DMAc),上海凌峰化学试剂有限公司,所有试剂均为分析纯;聚丙烯腈(PAN)超滤膜,山东蓝景膜技术工程有限公司。

2.2 PI复合膜的制备 2.2.1 均苯四甲酰氯(BTAC)的制备将12.5 g的PMDA与过量五氯化磷加入3口烧瓶中,搅拌并缓慢加热至160 ℃。当烧瓶中出现大量无色透明液体时,继续加热10 h,保证反应完全。然后减压蒸馏,除去多余的五氯化磷和副产物三氯氧磷,冷却至室温,出现大量白色固体。加入二氯甲烷溶解直至完全溶解,趁热过滤,除去不溶物质,将滤液冷藏重结晶,抽滤干燥后备用。

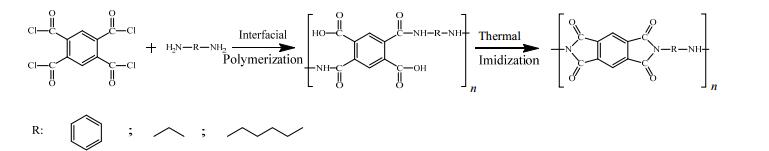

2.2.2 界面聚合制备PI膜配置质量分数为5%水相(MPDA、DAPE和HMD)溶液,加入质量分数为0.05%酸接收剂(NaOH,Na2CO3)和0.1%表面活性剂(SDS);配置质量分数为0.2%的有机相溶液。将支撑体浸入水相溶液5 min,取出后除去表面多余的水相溶液,移取5 mL有机相溶液,反应1 min。反应结束,用正己烷反复冲洗。将反应完全的膜放入180 ℃烘箱中热亚胺化处理4 h,结束后取出,浸入去离子水中备用。将所制备的3种PI复合膜记为MPDA-PI膜、DAPE-PI膜和HMD-PI膜。如图 1所示为界面聚合制备PI复合膜的合成示意图。

|

图 1 界面聚合制备PI复合膜的合成示意图 Fig.1 Synthesis route of PI composite membranes via interfacial polymerization |

PI复合膜结构采用美国Nicolet公司IS50型傅里叶红外光谱仪(FT-IR)表征,在衰减全反射模式下进行扫描,测定波数范围为4 000 ~ 500 cm-1;PI复合膜的热稳定性由德国Netzsch公司生产的209F3型热重分析仪(TGA)表征,升温速率为10 ℃·min-1,温度范围为50~750 ℃,在N2氛围下操作;PI复合膜的表面形貌及断面结构采用德国Carl Zeiss公司生产的SUPRA55型场发射扫描电镜仪(SEM)表征,复合膜断面在液氮中脆断,观察前样品进行喷金处理;选用DMF、DMAc、丙酮、无水甲醇、四氢呋喃(THF)和甲苯6种常见有机溶剂,将MPDA-PI、DAPE-PI和HMD-PI 3种复合膜剪成方形小块,分别浸泡在6种有机溶剂中,观察分离层有无溶解和脱离现象[8];PI复合膜的亲疏水性采用上海中晨数字技术设备有限公司JC2000D1型接触角测试仪(CA)表征,水为溶剂,测量PI复合膜表面的静态水接触角。

2.4 PI复合膜渗透汽化性能测试在30 ℃下将N2以20 mL·min-1持续透过膜8 h以除去膜中吸附的水。在测试的过程中,保持膜后侧的压力位为常压,气体透过膜的压力保持为150 kPa,气体的渗透通量通过皂泡流量计进行测量。气体的渗透性可根据如式(1)进行测试:

| $P = \frac{V}{{A \cdot \Delta p}}$ | (1) |

式中:P为气体渗透性(mol·m-2·s-1·Pa-1),V为气体的摩尔流量(mol·s-1),A为膜的有效面积(m2),Δp为膜前后侧气体的压力差(Pa)。

在操作压力为500 Pa,不同温度下分别测试3种PI复合膜对质量分数90% DMF/水混合物和DMAc/水混合物的渗透汽化实验。采用气相色谱(GC-7890B,HP-INNOWAX型毛细管柱)分析进料侧和渗透侧组成,并通过渗透通量(J)及分离因子(α)2个参数对复合膜的渗透汽化分离性能进行评价:

| $J = \frac{Q}{{A \cdot t}}$ | (2) |

| ${{\alpha }_{\text{i/j}}}=\frac{{{y}_{\text{i}}}/{{y}_{\text{j}}}}{{{x}_{\text{i}}}/{{x}_{\text{j}}}}$ | (3) |

式中:Q为透过膜的渗透量(g);t为操作时间(s);x,y分别为进料侧和渗透侧的摩尔分数;i,j分别代表水和DMF(DMAc)。

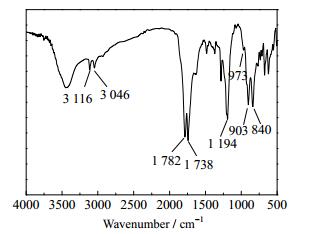

3 结果与讨论 3.1 PI复合膜的结构及物理性能分析 3.1.1 红外光谱分析图 2为BTAC单体的红外谱图。图中3 116和3 046 cm-1为芳烃的C―H振动峰,1 782和1 738 cm-1为酰氯的C=O基团的振动峰,1 485 cm-1为苯环上C=C双键的振动峰,1 194、840和903 cm-1为苯环特征峰,973 cm-1为酰氯C―Cl的振动峰,说明BTAC单体制备成功[11]。

|

图 2 有机相单体BTAC的红外谱图 Fig.2 FTIR spectra of the organic phase monomer BTAC |

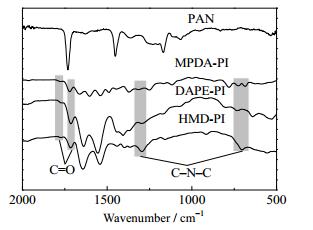

如图 3所示为PAN及3种不同结构PI膜的红外谱图。图中1 775 cm-1左右为C=O反对称伸缩振动峰,1 719 cm-1左右为C=O对称伸缩振动峰,1 409 cm-1左右为C―N伸缩振动峰,733 cm-1左右为酰亚胺环的伸缩振动峰。该结果证实了3种不同的二胺MPDA、DAPE及HMD水相单体和BTAC有机相单体经过界面聚合/热亚胺化后,在PAN撑体上成功合成了PI分离层。

|

图 3 PAN及PI分离层的红外谱图 Fig.3 FTIR spectra of PAN and PI active layers |

通过基团贡献法计算得到PI膜和有机溶剂的溶解度参数[5, 12] (如表 1所示),其中δ表示溶解度参数。根据相似相溶原则,3种PI膜的溶解度参数与有机溶剂之差的溶解度均大于2,表明3种PI膜均可以在有机溶剂中保持稳定性,从而保证渗透汽化的分离效果。从选用膜材料上看,MPDA-PI膜的溶解度参数最大,理论上该膜结构具有最佳耐溶剂性。从不同溶剂的溶剂化程度看,由于DMAc的溶解度参数小于DMF,也就是说DMAc的溶剂化作用弱。同时,DMAc分子直径较大,在渗透汽化过程中受到的扩散阻力更大[13-14]。因此,在相同条件下进行渗透汽化分离溶剂/水体系,DMAc分子更难透过PI分离层,更加利于提升分离因子。

|

|

表 1 有机溶剂和PI膜溶解度参数 Table 1 Solubility of organic solvents and PI membranes |

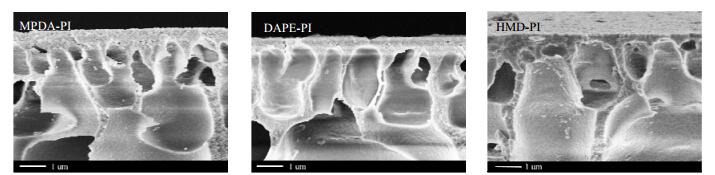

如表 2所示为3种PI复合膜在6种不同有机溶剂中浸泡48 h之后的耐受性,表 2中“-”表示复合膜在溶剂中不溶解。其中,如图 4所示为浸泡极性最强的DMF 48 h后,3种PI膜的断面SEM。3种PI复合膜均未发生膜层与支撑层脱离,膜层仍呈现完整性。实验结果显示,3种PI复合膜在这6种有机溶剂中未发生分离层与支撑体脱离现象,保证了稳定性。这证明了所制备的PI膜具有较好的耐溶剂性。

|

|

表 2 3种PI复合膜在不同有机溶剂中的耐溶剂性 Table 2 Solvent resistance of PI composite membranes in different organic solvents |

|

图 4 耐溶剂试验后3种PI膜的SEM断面 Fig.4 SEM micrographs of cross sections of the PI composite membrane after solvent resistance experiments |

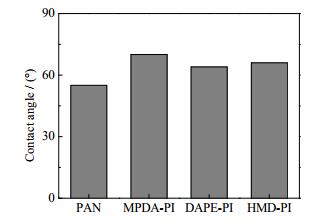

如图 5所示为支撑体、MPDA-PI、DAPE-PI及HMD-PI复合膜表面的水接触角。从图中可知,支撑体表面的水接触角为55°,亲水性较好。支撑体良好的亲水性有利于提高分离层与支撑体的黏结性。MPDA-PI、DAPE-PI和HMD-PI复合膜表面的水接触角分别为65°、59°及61°。3种PI复合膜的水接触角较支撑体略有增大,是因为PI分离层的酰亚胺基团的疏水性相对较大导致。MPDA-PI膜的水接触角最大,是因为PI分子链结构中含有更多的苯环结构,疏水性更强。DAPE水相单体的碳链长度小于HMD,亲水性更好。理论上,PI复合膜的亲水性越好,对水分子的渗透扩散越有利。总体而言,这3种PI复合膜均具有较好的亲水性,可用于渗透汽化过程。

|

图 5 PAN膜及3种PI复合膜的水接触角 Fig.5 Contact angles of PAN supports and PI composite membranes |

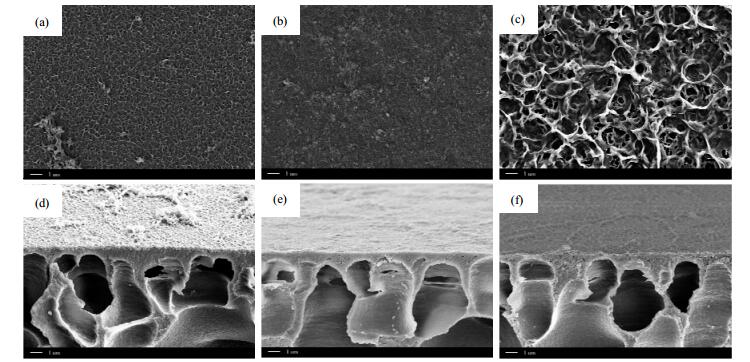

如图 6所示为MPDA-PI、DAPE-PI和HMD-PI复合膜的表面和断面图。其中图(a)、(b)、(c)分别为MPDA-PI、DAPE-PI和HMD-PI复合膜的表面SEM图,图(d)、(e)、(f)分别为MPDA-PI、DAPE-PI和HMD-PI复合膜的断面SEM图。从图 6 (a)、(b)、(c)中可知,MPDA-PI复合膜表面呈现致密的孔状网络结构,可以明显的看到PI分离层。3种PI复合膜的表面均为不同程度的山脊状形貌结构,这与典型的界面聚合膜表面结构一致[15]。DAPE-PI复合膜的表面较为致密,没有孔状结构。HMD-PI复合膜表面中出现山脊状的环形结构,存在少量孔状结构。从图 6 (d)、(e)、(f)中,可以看出MPDA-PI复合膜存在明显的孔道结构,膜层疏松,DAPE-PI和HMD-PI复合膜为致密膜。对3种不同结构PI复合膜,膜层厚度均小于1 μm。MPDA-PI膜相对较厚,这主要是因为其表面形成了孔状网络结构。在界面聚合的过程中,MPDA单体更容易从水相溶液透过界面向有机相扩散,从而形成更厚的膜层。DAPE-PI膜的厚度略大于HMD-PI膜,是因为DAPE单体的碳链长度小于HMD单体的碳链长度。在界面聚合的过程中,碳链长的HMD单体,难以向有机相溶液扩散,从而抑制了PI膜厚的增长。

|

图 6 3种PI复合膜的表面及断面SEM图 Fig.6 SEM micrographs of surface and cross sections of the composite membranes (a), (b), (c): surface of MPDA-PI, DAPE-PI and HMD-PI; (d), (e), (f): cross section of MPDA-PI, DAPE-PI and HMD-PI |

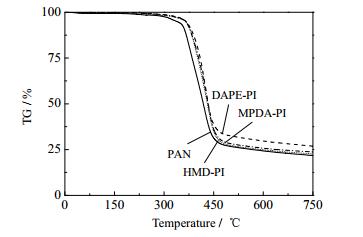

由于PI复合膜的PI分离层厚度小于1 μm,单层PI不易获得样品,因此本文采用PI复合膜进行热失重分析。如图 7所示为支撑体、MPDA-PI、DAPE-PI及HMD-PI复合膜的热失重谱图。在200 ℃之前,热失重曲线几乎没有变化,说明在200 ℃之前,复合膜保持良好的稳定性,没有出现任何物质热分解。在300到350 ℃之间,热失重曲线出现下降趋势,说明复合膜底部的无纺布达到分解温度,出现热分解现象。在350到450 ℃之间,热失重曲线呈现大幅度的下降,复合膜的大部分被热分解,这主要是PAN支撑层的热分解。相比PAN支撑体,3种PI复合膜的耐热性能差异不大,但耐热性能有所提升,说明PI复合膜具有良好的耐热性能。

|

图 7 支撑体及PI复合膜的热重分析 Fig.7 TGA curves of supports and PI composite membranes |

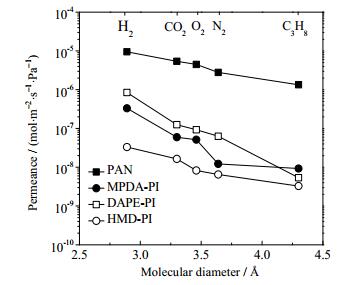

如图 8所示为支撑体、MPDA-PI、DAPE-PI及HMD-PI复合膜的单组分气体渗透性能图。在渗透过程中,分子直径较小的H2表现出最高的渗透率。当气体分子直径变大,其表现的气体渗透性呈现下降趋势,这符合分子筛分机理。分子直径最大的C3H8的气体渗透性最差。支撑体对所有气体渗透性最佳,表明支撑体存在较大孔径。但PI复合膜对所有气体的渗透性明显下降。其中,DAPE-PI膜的气体渗透性能较高,表明PI膜的致密性较差。HMD-PI膜的气体渗透性最低,各种分子体积的气体更难通过PI分离层,表明HMD-PI膜的致密程度最高。总体来说,合成的3种PI复合膜均具有较好的致密性,可用作渗透汽化分离膜。

|

图 8 支撑体及PI复合膜的单组分气体渗透曲线图 Fig.8 Single gas permeation curves of supports and PI composite membranes |

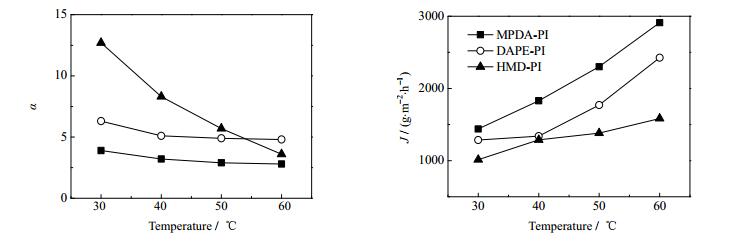

如图 9所示为不同温度下,3种PI复合膜对质量分数90% DMF/水混合物的渗透汽化分离性能。在30 ℃时,MPDA-PI复合膜的渗透通量和分离因子分别为1 438 g·m-2·h-1和3.9;DAPE-PI复合膜的渗透通量和分离因子分别为1 286 g·m-2·h-1和6.3;HMD-PI复合膜的渗透通量和分离因子分别为1 014 g·m-2·h-1和12.7。随着操作温度的升高,渗透通量增加,分离因子下降。这是由于升温后,PI复合膜受到一定的溶胀,导致DMF分子更容易渗透至膜后侧。随着操作温度的升高,HMD-PI复合膜的分离因子下降幅度最大,这是由于HMD-PI膜的溶解度参数与DMF最接近,溶胀作用最大。对于3种PI复合膜,MPDA-PI膜的分离因子较差。这是因为其表面形成的孔状的网络结构及膜层有疏松的孔道结构,导致在渗透汽化的过程中,PI分离层对DMF分子的扩散阻力更小,DMF分子更容易透过PI分离层向渗透侧扩散。HMD-PI膜的分离因子较好。这是因为HMD-PI膜更致密,对DMF分子的扩散阻力更大。DAPE-PI膜的分离因子小于HMD-PI膜的原因可能是二胺单体碳链长度,在酰胺化时分子链堆积相对疏松,分子链之间的间距相对较高,导致膜的致密性下降。

|

图 9 3种PI复合膜对质量分数90% DMF/水混合物的渗透汽化性能 Fig.9 Pervaporation performance of the PI composite membranes for 90% DMF/H2O |

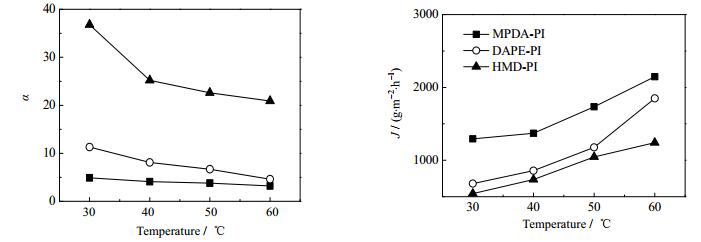

如图 10所示为不同温度下,3种PI复合膜对质量分数90% DMAc/水混合物的渗透汽化分离性能。同样,随着操作温度的升高,渗透通量升高,分离因子下降。在30 ℃时,MPDA-PI膜的渗透通量和分离因子分别为1 295 g·m-2·h-1和4.9;DAPE-PI膜的渗透通量和分离因子分别为680 g·m-2·h-1和11.3;HMD-PI膜的渗透通量和分离因子分别为542 g·m-2·h-1和36.8。相比较DMF、DMAc水溶液体系的分离结果,PI复合膜对质量分数90% DMAc时的渗透通量小于DMF,而分离因子大于DMF,这主要是DMF与DMAc的分子动力学直径差异造成的,根据文献[13]可知,DMF分子动力学直径小于DMAc。因此,在渗透汽化的过程中,DMAc分子受到的扩散阻力更大,有利于分离因子的提升。

|

图 10 3种PI复合膜对质量分数90% DMAc/水混合物的渗透汽化性能 Fig.10 Pervaporation performance of the PI composite membranes for 90% DMAc/H2O |

如表 3所示,列出了几种渗透汽化分离酰胺溶剂体系的文献,其中wB表示溶剂的质量分数。与文献报道结果相比,本文制备的HMD-PI膜对于分离酰胺溶剂体系,在渗透通量大幅度提升的同时,保证了较好的分离效果。本文制备的PI复合膜,与参考文献[16]相比,通量接近,但在分离高浓度DMF/水混合物时,PI复合膜具有较好的耐溶剂性。与文献[13, 17]相比,通量有大幅度提升,分离因子尚可。综上所述,PI复合膜在渗透汽化分离酰胺溶剂/水混合物方面具有较好的应用前景。

|

|

表 3 用于分离酰胺溶剂/水体系的渗透汽化膜 Table 3 Pervaporation performance of membranes for amide solvent/water separation |

通过界面聚合法成功制备了具有超薄聚酰亚胺分离层的渗透汽化复合膜。考察了PI复合膜的化学组成、表面形貌及断面结构、亲水性、耐溶剂性、热稳定性和气体渗透性,并用于酰胺溶液/水混合物体系的渗透汽化分离,得出以下结论:

(1) MPDA-PI膜表面呈现孔状网络结构,膜层存在疏松孔道,且亲水性较差。DAPE-PI膜及HMD-PI膜较为致密,无明显孔道结构,亲水性较好。3种PI复合膜的最高耐热温度达300 ℃,具有良好的热稳定性;在DMF、DMAc、丙酮、无水甲醇、四氢呋喃和甲苯6种有机溶剂中保持稳定性,表明具有良好的耐溶剂性能。

(2) 3种PI复合膜展现了良好的致密性。DAPE-PI膜的气体渗透率较高,HMD-PI膜最低。对质量分数为90% DMF/水和90% DMAc/水体系的渗透汽化分离时,HMD-PI膜的分离效果最佳:在30~ 60 ℃条件下,对DMF/水混合物的渗透通量为1 014 ~ 1 584 g·m-2·h-1,分离因子为3.6 ~ 12.7;对DMAc/水混合物的渗透通量为542 ~ 1 241 g·m-2·h-1,分离因子为20.9 ~ 36.8。结果表明,选择水溶性线性二胺HMD单体,通过界面聚合法合成一种耐溶剂型超薄PI渗透汽化复合膜可以在酰胺溶剂回收再利用中得到较好应用。

| [1] |

ONG Y K, SHI G M, LE N L, et al. Recent membrane development for pervaporation processes[J]. Progress in Polymer Science, 2016, 57: 1-31. DOI:10.1016/j.progpolymsci.2016.02.003 |

| [2] |

JIANG L Y, WANG Y, CHUNG T S, et al. Polyimides membranes for pervaporation and biofuels separation[J]. Progress in Polymer Science, 2009, 34(11): 1135-1160. DOI:10.1016/j.progpolymsci.2009.06.001 |

| [3] |

HERMANS S, MARIEN H, et al. Recent developments in thin film (nano)composite membranes for solvent resistant nanofiltration[J]. Current Opinion in Chemical Engineering, 2015, 8: 45-54. DOI:10.1016/j.coche.2015.01.009 |

| [4] |

XU R, GUO M, WANG J, et al. Fabrication of solvent-resistant copolyimide membranes for pervaporation recovery of amide solvents[J]. Chemical Engineering & Technology, 2018, 41(2): 337-344. |

| [5] |

邓力, 马文中, 徐荣, 等. 均苯型耐酰胺溶剂聚酰亚胺膜渗透汽化性能研究[J]. 高校化学工程学报, 2018, 32(3): 537-544. DENG L, MA W Z, XU R, et al. Study on pervaporation performance of amide resistance polypyromellitimde membranes[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(3): 537-544. DOI:10.3969/j.issn.1003-9015.2018.03.007 |

| [6] |

XU S, LIU L F, WANG Y. Network cross-linking of polyimide membranes for pervaporation dehydration[J]. Separation & Purification Technology, 2017, 185: 215-226. |

| [7] |

RAAIJMAKERS M J T, BENES N E. Current trends in interfacial polymerization chemistry[J]. Progress in Polymer Science, 2016, 63: 86-142. DOI:10.1016/j.progpolymsci.2016.06.004 |

| [8] |

杨振生, 张磊, 张广厚, 等. 界面聚合法PI/PP耐溶剂复合纳滤膜的制备与表征[J]. 化工学报, 2012, 63(8): 2635-2641. YANG Z S, ZHANG L, ZHANG G H, et al. Preparation and characterization of polyimide/po-lypropylene solvent resistant nanofiltration composite membrane via interfacial polymerization[J]. Journal of Chemical Industry and Engineering, 2012, 63(8): 2635-2641. DOI:10.3969/j.issn.0438-1157.2012.08.042 |

| [9] |

HUANG S H, LIU Y Y, HUANG Y H, et al. Study on characterization and pervaporation performance of interfacially polymerized polyamide thin-film composite membranes for dehydrating tetrahydrofuran[J]. CIESC Journal, 2014, 470(23): 411-420. |

| [10] |

YANG S S, ZHEN H Y, SU B W. Polyimide thin film composite (TFC) membranes via interfacial polymerization on hydrolyzed polyacrylonitrile support for solvent resistant nanofiltration[J]. Rsc Advances, 2017, 7(68): 42800-42810. DOI:10.1039/C7RA08133B |

| [11] |

CHERN Y T, CHEN L W. Interfacial polyfunctional condensation: effect of the reaction conditions[J]. Journal of Applied Polymer Science, 2010, 42(9): 2543-255. |

| [12] |

BRANDRUP J, IMMERGUT E H, GRULKE E A. Polymer handbook[M]. New York: John Wily & Sons, Inc. 1999.

|

| [13] |

TANG J, SIRKAR K K. Perfluoropolymer membrane behaves like a zeolite membrane in dehydration of aprotic solvents[J]. Journal of Membrane Science, 2012, 421: 211-216. |

| [14] |

TANG J, SIRKAR K K, MAJUMDAR S. Pervaporative dehydration of concentrated aqueous solutions of selected polar organics by a perfluoropolymer membrane[J]. Separation and Purification Technology, 2017, 175: 122-129. DOI:10.1016/j.seppur.2016.10.032 |

| [15] |

KIM J H, LEE K H, KIM S Y. Pervaporation separation of water from ethanol through polyimide composite membranes[J]. Journal of Membrane Science, 2000, 169(1): 81-93. DOI:10.1016/S0376-7388(99)00335-X |

| [16] |

SOLAK E K, ASMAN G, ÇAMURLU P, et al. Sorption, diffusion, and pervaporation characteristics of dimethylformamide/water mixtures using sodium alginate/polyvinyl pyrrolidone blend membranes[J]. Vacuum, 2008, 82(6): 579-587. DOI:10.1016/j.vacuum.2007.08.012 |

| [17] |

DAS S, BANTHIA A K, ADHIKARI B. Pervaporation separation of DMF from water using a crosslinked polyurethane urea-PMMA IPN membrane[J]. Desalination, 2006, 197(1/2/3): 106-116. |