气流床煤气化技术以生产合成气为主要目的,是煤清洁利用的重要手段之一。出气化炉合成气冷却方法主要分为3种:激冷流程、废锅流程和废锅-激冷联合流程。激冷流程具有设备简单、操作方便、前期投资少等显著优势,现广泛应用于工业煤气化装置[1-3]。废锅流程包括辐射废锅和对流废锅,可以最大限度地回收合成气显热,以用于生产高压蒸汽或预热其他工艺介质[4-5]。废锅-激冷联合流程又称半废锅流程,将辐射废锅与激冷室进行串联连接,既提高合成气综合热利用率,又实现合成气的冷却、洗涤和增湿[6]。

辐射废锅主要回收合成气高温段显热,有效提高能量利用效率。国内外学者着重考察了气化装置辐射废锅整体流场和温度场特征。倪建军和于广锁等[7-8]利用多相流动与传热模型耦合的方法对辐射废锅进行了数值模拟,并通过实验验证了模拟结果的准确性。LI等[9]研究表明双筒辐射废锅合成气出口结构的不对称性会导致流场不对称。UEBEL等[10]分析比较了不同合成气冷却方式的优缺点,总结出废锅-激冷联合流程具有较大发展前景。此外,张强等[11]还发现径向管屏水冷壁有利于增强辐射传热与湍流,从而提高合成气降温速率和热回收率。辐射废锅通过水冷壁结构实现锅炉水与高温合成气热交换,根据热传递方向,水冷壁金属管温度应介于高温合成气与冷却水之间,若金属管温度过高会降低管材的使用寿命。

目前关于燃煤锅炉水冷壁金属管温度分布的研究较为成熟[12-14],但研究方法主要为二维数值模拟,未能将流动与传热进行耦合计算,且水冷壁表面沉积物对传热的影响尚未考虑在内。不同于燃煤锅炉的工作环境,辐射废锅操作压力一般为高压(3.5~6.5 MPa),炉内气体成分以CO和H2为主,气氛呈还原性,且不存在气化或燃烧反应,其水冷壁表面无渣钉和碳化硅涂层。对于液态排渣气化炉,辐射废锅内还可能存在熔渣撞壁沉积形成固态渣层的过程。操作环境和结构参数的不同会导致辐射废锅内金属管温度分布与燃煤锅炉存在差异,而关于辐射废锅水冷壁传热特性的研究报道鲜少。因此,本文以气流床煤气化辐射废锅单面受热水冷壁为研究对象,建立三维局部水冷壁传热模型。利用商业FLUENT软件,并基于流动与传热耦合的方法探究不同工况下辐射废锅水冷壁金属管温度分布变化,为气流床辐射废锅工业设计提供指导。

2 辐射废锅水冷壁传热模型 2.1 表面灰渣层形成过程气流床气化过程中,出气化炉合成气携带大量灰渣颗粒进入辐射废锅,粒径较小的灰渣颗粒由于跟随性较好容易沉积在辐射废锅壁面,而粒径较大的灰渣颗粒在重力主导作用下直接进入底部渣池[15]。高温液态熔渣沿着气化炉与辐射废锅接口壁面向下流动,部分熔渣液滴在气流作用下撞击水冷壁,与管壁进行换热后凝固为固态渣。由于熔渣与壁面撞击概率小,且金属管内工质温度低,因此辐射废锅水冷壁表面基本不存在液态流动渣层[16]。合成气中携带的飞灰颗粒则粘附在水冷壁表面,形成表面灰层。灰与渣在物性参数方面存在差异(见表 1)。水冷壁表面灰渣层的存在会降低合成气与冷却水间的换热效率,但一定程度上可减小炉内高温侵蚀和固体冲蚀,对金属管起到保护作用。

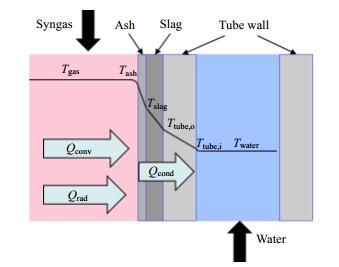

2.2 物理模型图 1为辐射废锅单面受热水冷壁表面传热模型。合成气与冷却水以逆流换热方式进行热交换。高温合成气通过辐射传热和对流传热将热量传递至固体表面,再通过导热将热量依次传递至灰层、渣层和金属管,管内冷却水吸收该部分热量用以产生一定参数的蒸汽。在辐射废锅水冷壁与壳体夹套之间常通入惰性气体作为保护气。

|

图 1 水冷壁传热模型 Fig.1 Heat transfer model of membrane walls |

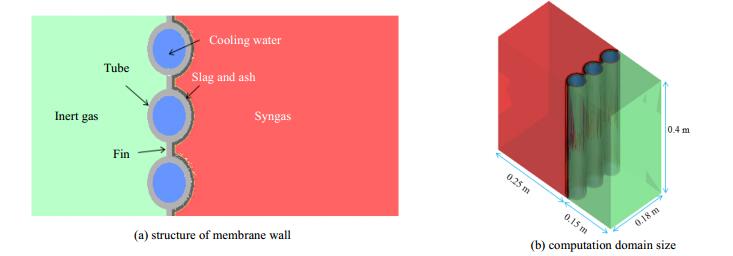

根据国内某化工厂气流床水煤浆废锅流程中的工业辐射废锅装置,其水冷壁为膜式水冷壁结构,金属管外径d = 48 mm、壁厚δt= 6 mm、鳍片厚度δf= 6 mm。膜式水冷壁管中心节距(s)与炉内压力、热负荷等因素有关,一般s:d为1.2~1.5[19],本文选用s:d = 1.25,得出管中心节距s = 60 mm。

根据MONAGHAN[20]给出的渣层厚度及Tampa电站报告[21],本文设定不同计算工况下的渣层厚度(0、1、2、3、4 mm),而灰层厚度为固定值(0.5 mm),以探究渣层厚度对金属管表面温度分布的影响。各计算工况的水冷壁表面渣层和灰层厚度见表 2。

|

|

表 2 不同工况下水冷壁表面沉积厚度 Table 2 Surface deposition thickness on membrane walls under different working conditions |

根据水冷壁结构特征,采用计算流体力学前处理软件ICEM CFD构建辐射废锅膜式水冷壁几何模型,水冷壁结构与计算域尺寸分别如图 2(a)和图 2(b)所示。

|

图 2 膜式水冷壁几何模型 Fig.2 Geometric model of membrane walls |

采用商用FLUENT软件,并基于流动与传热耦合的方法对辐射废锅水冷壁进行数值模拟,湍流模型选用Realizable k-ε模型,辐射模型选用普适性较好的DO(Discrete Ordinates)模型。辐射废锅内合成气为多元组分气体,各气体组分摩尔分率见表 3。采用组分运输(Species Transport)模型模拟合成气中多组分气体混合物。

|

|

表 3 合成气中各组分的摩尔分率 Table 3 Mole fraction of different syngas components |

根据工业辐射废锅运行参数,选取图 2计算模型的合成气入口平均速度为0.20 m·s-1,温度为1 453 K,辐射废锅操作压力为6.50 MPa,每根金属管内冷却水的体积流量均为4.65 m3·h-1,入口水温为592 K。本文对辐射废锅水冷壁传热过程的模拟计算进行了适当简化,具体假设如下:

(1) 辐射废锅进出口合成气组分变化较小,假设辐射废锅内不发生化学反应,各气体组分摩尔分率保持恒定。

(2) 金属管直径远小于辐射废锅内径,所选3根金属管的中心轴线可视作在同一平面。

(3) 金属管与鳍片选用同种碳钢材料(15CrMo),其导热系数假设为常数。

(4) 假定水冷壁表面灰、渣的沉积厚度均匀,即鳍片处灰渣层的厚度与金属管表面相同,且灰渣沉积厚度不随时间发生变化,各工况以稳态进行计算。

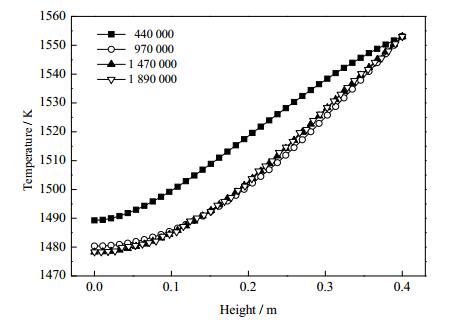

2.4 模型验证建立网格数量分别为44万、97万、147万和189万的水冷壁模型,图 3给出了不同网格数模型的合成气轴向温度分布,可以看出当网格数在97万以上时,计算结果随网格数量的增加差别较小,为确保计算精度,同时考虑数值模拟计算量,本文选定计算模型的网格数量为147万。

|

图 3 合成气轴向温度分布 Fig.3 Profiles of axial temperature distribution of syngas |

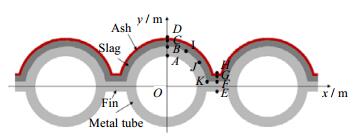

根据文献[22-24]给出3种不同水冷壁换热的边界条件(记为CC1-CC3),分别对各工况下的水冷壁结构进行三维建模,并计算金属管和鳍片的温度分布。为便于分析计算结果,以第2根金属管的圆心为坐标原点,建立如图 3所示平面直角坐标系。图 4给出了A-K点的位置分布,其中A、B、C、D点为金属管及其表面灰渣层的中点,E、F、G、H点为鳍片及其表面灰渣层的中点,K点为金属管与鳍片向火侧连接点,I点、J点为弧BK的三等分点。

|

图 4 分析点位置示意图 Fig.4 Schematic diagram of analysis points |

表 4给出了模拟计算结果与文献值的对比,两者数值较为接近,B点最大温差为6 K,而F点最大温差为4 K。因此,可认为本文计算模型能正确预测水冷壁金属管的温度分布,模拟结果具有较好的准确度。

|

|

表 4 温度计算结果与文献值对比 Table 4 Comparison of calculated and literature temperature resultss |

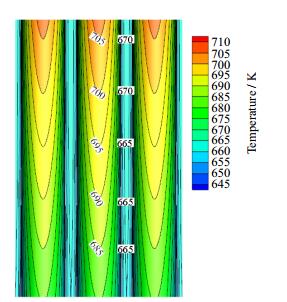

当水冷壁表面无灰渣沉积时(即清洁工况下),金属管和鳍片向火侧外表面温度分布如图 5所示,3根金属管的温度分布一致性较好。沿合成气流动方向金属管表面温度逐渐降低,等温线呈弹头状,弹头朝向与合成气流动方向相同。同一高度上金属管表面温度于中点处达最大值,并向两侧逐渐减小。鳍片表面温度随高度变化较小,同一高度上温度最高点同样位于中点处。金属管与鳍片焊接处温度值较低,这有助于保护焊接点的稳定性。

|

图 5 金属管和鳍片表面温度分布 Fig.5 Surface temperature distribution on metal tubes and fins |

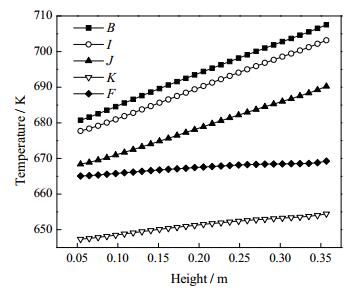

以中间金属管和与其相连的鳍片作为分析对象,各分析点位置如图 4所示。图 6给出了B、I、J、K、F 5点温度随高度的变化,结果表明金属管表面温度随高度呈线性变化,同一高度上B、I、J 3点之间温差基本保持恒定。而鳍片表面温度随高度变化较为平缓,F点温度值基本保持不变。

|

图 6 各点温度随高度变化 Fig.6 Temperature profiles as a function of height at different points |

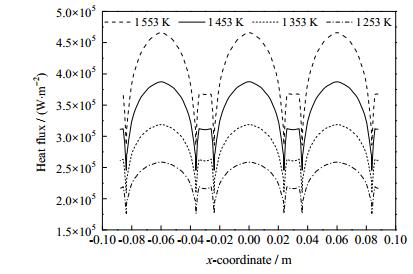

由于不同高度处水冷壁温度分布形态较为类似,因此取某一截面(高度为0.3 m)进行传热分析。辐射废锅水冷壁传热受操作条件和结构特征等多种因素的影响,其中合成气入口温度的变化直接影响水冷壁表面热流密度。图 7所示为不同合成气入口温度下光管水冷壁的金属管和鳍片向火侧表面热流密度变化,其分布规律与锅炉单面受热水冷壁[14]基本相同。金属管表面热流密度近似呈抛物线变化,而鳍片表面热流密度为常数。当入口合成气温度下降100 K时,金属管表面最大热流密度下降17.69%,而鳍片表面最大热流密度下降16.06%。当入口合成气温度下降200 K时,两者分别下降33.23%和30.43%。此外,在超负荷运行工况下,当入口合成气温度达到1 553 K时,金属管和鳍片表面最大热流密度分别提高20.31%和18.20%。

|

图 7 不同合成气入口温度的水冷壁表面热流密度 Fig.7 Surface heat flux of membrane walls with different inlet syngas temperatures |

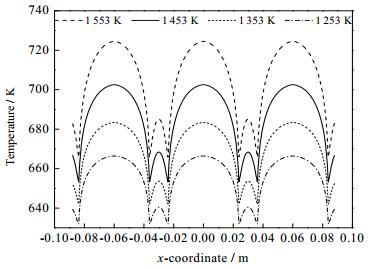

图 8给出了金属管向火侧外表面温度周向分布和鳍片表面温度分布。从图中可以看出温度于金属管表面中点(B点)和鳍片中点(F点)处两次达到峰值,通常认为水冷壁表面温度最高值出现于其中一处[14, 23]。水冷壁传热计算结果显示,在同一高度下温度最高点出现在金属管表面中点处(B点),温度最低点出现在金属管与鳍片焊接点处(K点)。随着合成气入口温度的下降,金属管外表面最高温度下降幅度约为20 K/100 K,而焊接点温度降幅仅为11 K/100 K,鳍片表面最高温度降幅介于两者之间。

|

图 8 不同合成气入口温度的水冷壁表面温度分布 Fig.8 Surface temperature distribution on membrane walls with different inlet syngas temperatures |

辐射废锅实际运行过程中,由于出气化炉合成气中携带大量灰渣颗粒,以及液态熔渣沿壁面流入辐射废锅,导致辐射废锅水冷壁表面产生固体灰渣层。通过建立6种不同沉积厚度的水冷壁模型,以探究表面沉积层对水冷壁传热的影响。表 5给出了各工况下A-H点的温度值,可以看出金属管和鳍片表面(A、B、E、F点)温度随沉积物厚度的增加而减小,而灰层和渣层表面(C、D、G、H点)温度随沉积物厚度的增加而增大。

|

|

表 5 不同工况下A-H点温度/ K Table 5 Temperatures of point A to H under different operating conditions / K |

在清洁工况下(case 1),金属管和鳍片向火侧外表面与高温合成气直接接触,合成气通过辐射和对流传热将热量传递至金属管和鳍片表面,导致表面温度较高。光管运行时水冷壁表面最高温度可达703 K,但仍低于材料的耐温极限(823 K)[25]。当水冷壁表面覆盖有灰渣层时,由于灰和渣的导热系数较低,对金属管和鳍片起到隔热作用,使金属管和鳍片表面温度大幅下降。随着沉积总厚度增加,金属管和鳍片表面温度下降幅度有所减小。当渣层厚度增加时,水冷壁对灰渣层表面的降温效果逐渐减弱,导致灰渣层表面温度上升。若灰渣层表面温度过高,可能会影响其在水冷壁表面沉积的稳定性。

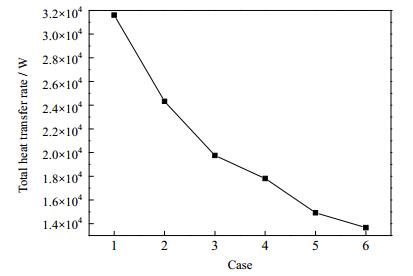

灰渣层厚度增加致使水冷壁表面传热热阻增大,通过水冷壁被冷却介质吸收的热量有所减少。图 9所示为各工况下水冷壁总传热速率的变化。当水冷壁表面覆盖0.5 mm灰层时(case 2),总传热速率较清洁工况(case 1)下降23.03%。而当渣层厚度达到3 mm时(case 5),总传热速率下降百分比超过50%。因此,为确保水冷壁对合成气的冷却效果以及辐射废锅产蒸汽量的需求,水冷壁表面灰渣沉积厚度不宜过大。若实际操作中出现灰渣层厚度过大现象,则必须在该处附近增设吹灰器装置。

|

图 9 不同沉积厚度下水冷壁总传热速率变化 Fig.9 Profile of total heat transfer rate of membrane walls with different deposition thicknesses |

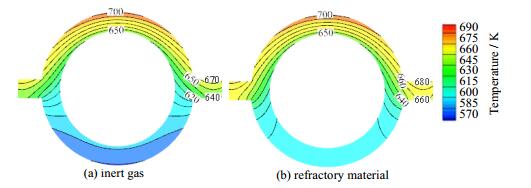

辐射废锅水冷壁金属管背火侧内表面与冷却介质接触,而外表面可采用惰性气体或耐火材料进行保护,两种不同保护措施会导致金属管和鳍片温度分布产生差异。

图 10给出了背火侧为惰性气体和采用耐火材料时金属管及鳍片的温度分布。由于辐射废锅内合成气和管内冷却介质的参数不变,两种计算工况下的金属管向火侧温度分布差异较小。当背火侧采用耐火材料保护金属管和鳍片时,鳍片表面温度有所上升,且最高温度与金属管表面最高温度更为接近。若改变鳍片长度或厚度参数,则鳍片表面最高温度甚至可能超过金属管表面最高温度。

|

图 10 两种不同边界条件下金属管和鳍片温度分布 Fig.10 Temperature distribution of metal tubes and fins under two different boundary conditions |

从图 10还可看出,在不同保护措施下,金属管背火侧温度分布产生较大差异。惰性气体对金属管背火侧具有较好冷却作用,使其外表面温度分布更为均匀。耐火材料保护下的金属管背火侧温度分布与绝热边界条件下的温度分布较为类似[24],在中间段存在内外表面温差几乎为0的等温区。由于同一工况下背火侧温度低于向火侧温度,因此无论背火侧采用哪一类边界条件,只需确保向火侧最高温度不超过材料耐温极限,背火侧材料温度必然处在安全范围内。

4 结论(1) 对于水冷壁向火侧,金属管外表面温度随高度上升近似呈线性增长,而鳍片表面温度随高度变化幅度较小。同一高度上温度最高点位于金属管外表面中点处,温度最低点位于金属管与鳍片焊接处。

(2) 金属管向火侧外表面热流密度分布与温度分布较为类似,而鳍片表面热流密度近似为常数。合成气入口温度变化对水冷壁表面热流密度产生较大影响。当温度下降100 K时,金属管和鳍片表面最大热流密度下降幅度均超过15%,水冷壁表面最高温度下降约20 K。

(3) 水冷壁表面灰渣层大大降低了水冷壁总传热速率。灰渣层厚度增加导致金属管和鳍片表面温度下降,但灰层和渣层表面温度随之上升。随着渣层厚度增加,金属管和鳍片表面温度下降幅度逐渐减小。

(4) 水冷壁背火侧采用不同保护措施会影响金属管和鳍片温度分布。采用耐火材料保护水冷壁时,鳍片温度较惰性气体保护下偏高。两种保护措施下,金属管向火侧温度分布基本相同,而背火侧温度分布产生明显区别。

| [1] |

TALCOTT D C. Apparatus for a syngas cooler and method of maintaining the same: US 2014/0 090 296 A1[P]. 2014-04-03.

|

| [2] |

CHAI H L, GENG F, WU X, et al. Numerical investigation of gas-liquid two-phase flow in a quench chamber of an entrained flow gasifier[J]. International Journal of Hydrogen Energy, 2017, 42(9): 5873-5885. DOI:10.1016/j.ijhydene.2017.01.038 |

| [3] |

王灵萍, 王亦飞, 郭强强, 等. 洗涤冷却管内垂直降膜流动特性[J]. 化工学报, 2013, 64(6): 1959-1968. WANG L P, WANG Y F, GUO Q Q, et al. Flow characteristics of vertical falling film in scrubbing-cooling pipe[J]. CIESC Journal, 2013, 64(6): 1959-1968. DOI:10.3969/j.issn.0438-1157.2013.06.009 |

| [4] |

刘建斌, 乌晓江. IGCC废热锅炉工程结构特性研究[J]. 锅炉技术, 2017, 48(4): 6-10. LIU J B, WU X J. Research on structural characteristics of IGCC syngas cooler[J]. Boiler Technology, 2017, 48(4): 6-10. DOI:10.3969/j.issn.1672-4763.2017.04.002 |

| [5] |

STOREY J M, CHEN L Y, ZIOMBRA A, et al. System for installing a seal in a syngas cooler: US 8 875 384 B2[P]. 2014-11-04.

|

| [6] |

MARTIN M C, GULKO G M. Synthetic gas radiant cooler with internal quenching and purging facilities: US 5 233 943[P]. 1993-08-10.

|

| [7] |

倪建军, 梁钦锋, 郭庆华, 等. 气化炉与辐射锅炉接口的传热流动数值模拟[J]. 高校化学工程学报, 2009, 23(1): 57-63. NI J J, LIANG Q F, GUO Q H, et al. Numerical study of flow and heat transfer in the transition section combining the gasifier with the radiant syngas cooler[J]. Journal of Chemical Engineering of Chinese Universities, 2009, 23(1): 57-63. DOI:10.3321/j.issn:1003-9015.2009.01.011 |

| [8] |

于广锁, 倪建军, 郭庆华, 等. 辐射废锅内气固两相流场的冷态测试与数值模拟[J]. 高校化学工程学报, 2012, 26(1): 61-68. YU G S, NI J J, GUO Q H, et al. Cold-model experiment and numerical simulation of gas-particle flow field in radiant syngas cooler[J]. Journal of Chemical Engineering of Chinese Universities, 2012, 26(1): 61-68. DOI:10.3969/j.issn.1003-9015.2012.01.011 |

| [9] |

LI X B, GONG Y, ZHOU Z J, et al. Simulation of radiant syngas coolers and comparison with various arrangements of the entrained-flow gasifier[J]. Chemical Engineering & Technology, 2016, 39(8): 1457-1467. |

| [10] |

UEBEL K, GUENTHER U, HANNEMANN F, et al. Development and engineering of a synthetic gas cooler concept integrated in a Siemens gasifier design[J]. Fuel, 2014, 116(1): 879-888. |

| [11] |

张强, 黄成龙, 毕大鹏, 等. 带径向管屏水冷壁辐射废锅内流场与传热的数值模拟[J]. 化肥设计, 2016, 54(6): 8-12. ZHANG Q, HUANG C L, BI D P, et al. Numerical simulation of flow field and heat transfer in radiant syngas cooler with radial tube water wall[J]. Chemical Fertilizer Design, 2016, 54(6): 8-12. DOI:10.3969/j.issn.1004-8901.2016.06.002 |

| [12] |

李舟航, 唐国力, 吴玉新, 等. 管内周向不均匀流动对超临界锅炉膜式水冷壁温度分布的影响及简化计算[J]. 中国电机工程学报, 2015, 35(5): 1153-1160. LI Z H, TANG G L, WU Y X, et al. Effect of circumferential flow non-uniformity on the temperature distribution of membrane water wall in supercritical boilers and simplified calculation methods[J]. Proceedings of the CSEE, 2015, 35(5): 1153-1160. |

| [13] |

商显耀, 张忠孝, 董建聪, 等. 大容量超超临界锅炉水冷壁壁温特性研究[J]. 锅炉技术, 2016, 47(1): 45-49. SHANG X Y, ZHANG Z X, DONG J C, et al. Study on temperature characteristics of water wall in large capacity ultra supercritical boiler[J]. Boiler Technology, 2016, 47(1): 45-49. DOI:10.3969/j.issn.1672-4763.2016.01.011 |

| [14] |

KUREPIN M P, SERBINOVSKIY M Y. Simulation of one-sided heating of boiler unit membrane-type water walls[J]. Thermal Engineering, 2017, 64(3): 209-215. DOI:10.1134/S0040601517030053 |

| [15] |

YU G S, NI J J, LIANG Q F, et al. Modeling of multiphase flow and heat transfer in radiant syngas cooler of an entrained-flow coal gasification[J]. Industrial & Engineering Chemistry Research, 2009, 48(22): 10094-10103. |

| [16] |

BOTROS B B, BRISSON J G. Improving high temperature heat capture for power generation in gasification plants[J]. International Journal of Heat and Mass Transfer, 2013, 61(1): 129-137. |

| [17] |

ZBOGAR A, FRANDSEN F J, JENSEN P A, et al. Heat transfer in ash deposits: a modelling tool-box[J]. Progress in Energy and Combustion Science, 2005, 31(5): 371-421. |

| [18] |

MILLS K C, RHINE J M. The measurement and estimation of the physical properties of slags formed during coal gasification: 2. Properties relevant to heat transfer[J]. Fuel, 1989, 68(7): 904-910. DOI:10.1016/0016-2361(89)90128-2 |

| [19] |

丁立新. 电厂锅炉原理[M]. 北京: 中国电力出版社, 2006: 174. DING L X. Principle of power plant boiler[M]. Beijing: China Electric Power Press, 2006: 174. |

| [20] |

MONAGHAN R F D. Dynamic reduced order modeling of entrained flow gasifiers[D]. Galway: Massachusetts Institute of Technology, 2010: 264.

|

| [21] |

Tampa Electric Company. Tampa electric polk power station integrated gasification combined cycle projects: final technical report[R]. West Virginia: Hornick M J., 2002.

|

| [22] |

张志正, 孙保民. 超(超)临界锅炉膜式水冷壁鳍片厚度的优化设计[J]. 长春工程学院学报(自然科学版), 2008, 9(3): 19-22. ZHANG Z Z, SUN B M. Optimized design on fin thickness of membrane water wall of supercritical and ultra-boiler[J]. Journal of Changchun Institute of Technology(Natural Science Edition), 2008, 9(3): 19-22. DOI:10.3969/j.issn.1009-8984.2008.03.007 |

| [23] |

WANG K, WANG G J, CHEN H, et al. Estimating thermal boundary conditions of boiler membrane water-wall using decentralized fuzzy inference with sensitivity weighting[J]. Applied Thermal Engineering, 2014, 66(1/2): 309-317. |

| [24] |

TALER J, TALER D, LUDOWSKI P. Measurements of local heat flux to membrane water walls of combustion chambers[J]. Fuel, 2014, 115(1): 70-83. |

| [25] |

郑峰. 常用金属材料手册[M]. 北京: 化学工业出版社, 2007: 521. ZHENG F. Commonly used metal materials manual[M]. Beijing: Chemical Industry Press, 2007: 521. |