2. 浙江工业大学 温州科学技术研究院, 浙江 温州 325011

2. Wenzhou Institute of Science and Technology, Zhejiang University of Technology, Wenzhou 325011, China

我国每年大约会产生1000万余吨的电镀污泥,是电镀行业的主要固体废弃物[1]。由于电镀污泥吸附或沉淀富集了电镀废水中50%~80%的有害重金属[2],如不加妥善处理、任意堆放,经地表径流和雨水淋溶、渗透,有毒的重金属元素会对水体、土壤、空气等自然环境造成严重污染、对人体健康造成严重危害[3-5]。因此,从保护环境和固体废弃物资源化的角度出发,对电镀污泥的无害化、资源化利用亟待加强。

为防止电镀污泥中有害重金属对土壤及大气造成污染,早期传统的电镀污泥处理方法是直接填埋。随着电镀工业的发展,电镀污泥产生量迅速上升,土地需求的增多使得填埋法不再适应可持续发展的需要,面临填埋场地严重不足的问题,直接填埋法逐渐被舍弃[6]。为减小直接填埋法带来的环境问题,发展了固化/稳定化处理技术。Asavapisit等[7]使用质量分数为30% 的石灰和质量分数为70% 的粉煤灰在碱(硅酸钠和碳酸钠)激发作用下作为黏结剂固化电镀污泥。对重金属的浸出研究中没有发现Pb、Cd和Cu的浸出,但是Cr在某些条件下会超出标准的极限值,而且存在占地面积大、固化体内重金属长期稳定性得不到保证、经济效益较低等缺点。针对这一问题,国内外一些学者研究发现,新型陶瓷材料微晶玻璃的性能比普通陶瓷或玻璃好很多,在建材及机械工程领域应用广泛[8]。微晶玻璃由于附加值高、配料组成宽、有害物质固化效果好等优点,逐渐成为固体废物材料化利用领域关注的热点[9]。华南理工大学利用w=65% 的抛光砖污泥,通过添加适量的氧化钙、石英、纯碱、碳酸钡及氧化锌等,采用颗粒烧结法制出了表面光滑、细腻平整、有漂亮析晶花纹、结构致密的装饰用微晶玻璃,这是国内较早利用污泥制微晶玻璃的记录[10]。近年来,以尾矿[11]、钢渣[12]、粉煤灰[13]为原料制备的微晶玻璃有望用作建筑材料。相比其他固体废弃物,由于电镀污泥被列为国家危险废物(《国家危险废物名录》HW17、HW21类)[14],对其制备微晶玻璃的开发研究相对较少,对其有害物质的玻璃溶出要求更为严格,目前文献报道大多局限于玻璃固化层面[15]。

为实现电镀污泥的无害化和材料化,可将电镀污泥中的氧化物作为晶核制备成微晶玻璃材料,同时,在微晶玻璃制备过程中,可以将电镀污泥中各种重金属元素固化/稳定化,达到减少环境污染、节约资源的双重效应。因此,本工作探索电镀污泥的无害化、资源化利用的新途径,采用电镀污泥为原料,通过前置热处理和熔融法初步探究了利用电镀污泥制备微晶玻璃的可行性,通过探究电镀污泥中Cr(Ⅵ)的固化浸出效果确定合适的电镀污泥添加量,并通过热重-差热仪(TG-DSC)、X射线衍射(XRD)和扫描电镜(SEM)对制备的电镀污泥微晶玻璃进行表征,以期为电镀污泥基微晶玻璃的进一步应用开发提供指导。

2 材料与方法 2.1 实验材料与试剂电镀污泥来自浙江省温州市,电镀污泥的主要成分列于表 1,表中wB为质量分数。低熔点玻璃粉(D245,熔融温度450 ℃),广东创德实业有限公司;K2Cr2O7,无锡海硕生物有限公司;丙酮,华东医药股份有限公司;磷酸、盐酸,西陇化工股份有限公司;二苯碳酰二肼,天津市津科精细化工研究所。所有化学试剂均为分析纯,实验用水为去离子水。

|

|

表 1 电镀污泥的主要氧化物含量表 Table 1 Contents of main oxides in electroplating sludge |

可见紫外分光光度计(UV2550),岛津有限公司;场发射扫描电子显微镜(Nano nova 450),美国FEI公司;热重差热分析仪(LabsysEvo),法国塞塔拉姆公司;X射线衍射仪(RigakuUltinaⅣ),日本理学光电有限公司;理学X射线荧光分析仪(ZSX Primus Ⅱ),日本理学光电有限公司。

2.3 样品制备(1) 电镀污泥添加量的确定:将电镀污泥置于研钵中研碎,置于105 ℃烘箱中干燥12 h,称取一定量的低熔点玻璃与电镀污泥混合得到混合物料,在马弗炉中升温至650 ℃并保温2 h,随炉冷却得到玻璃-电镀污泥固化料,通过改变电镀污泥占总物料的质量分数(20%、40%、30%、60%、80%),比较不同污泥占比对Cr(Ⅵ)浸出率的影响,确定合适的微晶玻璃中电镀污泥的添加量。

(2) 电镀污泥基微晶玻璃的制备:根据步骤(1)确定的电镀污泥的添加比例,添加一定量的SiO2、硼砂和Na2CO3球磨2 h后,装入坩埚中于马弗炉内升温至950 ℃保温2 h,随炉冷却至室温得到基础玻璃,将得到的基础玻璃进行差式扫描量热分析,确定基础玻璃的晶化和核化温度,经核化温度保温1 h、晶化温度保温2 h,制得电镀污泥基微晶玻璃。

2.4 电镀污泥中Cr(Ⅵ)的浸出浓度测试(1) 提浸液的配制:以浓硫酸和浓硝酸体积比为2:1混合,滴2滴至1 L去离子水中待用。

(2) Cr(Ⅵ)的浸出浓度测试:称取5 g玻璃-电镀污泥固化料(粒径小于9.5 mm)置于烧杯,加入100 mL提浸液,高速搅拌2 h,静置24 h。取50 mL上层清液采用二苯碳酰二肼分光光度法测定浸出液中Cr(Ⅵ)的浓度[16]。

3 结果与讨论为优化确定电镀污泥基微晶玻璃中电镀污泥最优添加量及热处理温度,通过改变电镀污泥添加比例制备不同含量的玻璃-电镀污泥固化料,以玻璃-电镀污泥固化料中重金属Cr(Ⅵ)的浸出性能,对比得出电镀污泥最优添加量;并通过TG-DSC和XRD表征研究基础玻璃的晶化温度对微晶玻璃主晶相的影响。

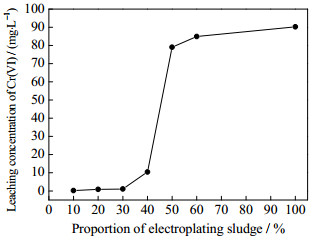

3.1 电镀污泥添加量的影响为了保证电镀污泥基微晶玻璃中重金属的浸出质量浓度小于国家标准对危险废物浸出的规定浓度,采用单一因素法,研究了电镀污泥添加量对玻璃-电镀污泥固化料Cr(Ⅵ)浸出质量浓度的影响,结果如图 1所示。

|

图 1 不同污泥占比对玻璃-电镀污泥固化料Cr(Ⅵ)浸出浓度的影响 Fig.1 Effects of different sludge proportions on leaching concentration of Cr(Ⅵ) in glass-electroplating sludge solidifier |

不同污泥占比对玻璃-电镀污泥固化料Cr(Ⅵ)浸出质量浓度的影响如图 1所示。Cr(Ⅵ)浸出浓度随着电镀污泥质量分数的增加而逐渐升高,并在电镀污泥质量分数30%~60% 时出现跳跃性的升高,当电镀污泥质量分数大于30% 时,Cr(Ⅵ)浸出浓度超过了国标对危险废物鉴别规定的5 mg·L-1,所以确定电镀污泥质量分数为30%。根据优化确定电镀污泥质量分数,并结合表 1中电镀污泥的组成中金属氧化物含量高、玻璃组网SiO2含量偏少特点,设计了电镀污泥基微晶玻璃的基础配方,即电镀污泥、SiO2、硼砂和Na2CO3的质量分数分别为30%、16%、32% 和22%。

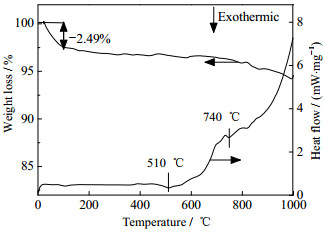

3.2 核化、晶化温度的选择微晶玻璃的核化、晶化温度需要根据基础玻璃的DSC曲线确定,将30% 电镀污泥、16% SiO2、32% 硼砂和22% Na2CO3置于950 ℃保温2 h,其后随炉冷却至室温得到基础玻璃,再将得到的基础玻璃进行差式扫描量热分析,基础玻璃的TG-DSC曲线如图 2所示。从TG曲线可见,在室温~100 ℃,呈现快速失重的过程,失重率约为2.49%,主要是表面吸附水的脱除导致,在100~800 ℃ TG趋于平稳。从图 2可以发现,DSC曲线在室温~500 ℃趋于平缓,说明样品在这个温度范围内没有发生吸热或放热的物理化学变化。从510 ℃开始,样品达到玻璃化转变温度,开始玻璃化转变,这一过程需要吸热,DSC曲线表现为向上弯曲,在800 ℃左右出现一个小平台完成转变,740 ℃附近出现一个放热峰,对应基础玻璃初始析晶。微晶玻璃的核化温度一般位于转变温度以上50 ℃的范围内[17],由此说明,本实验可以选择电镀污泥基微晶玻璃较佳的热处理温度:核化温度为560 ℃、晶化温度为740 ℃。

|

图 2 基础玻璃的TG-DSC曲线 Fig.2 TG-DSC curves of base glass |

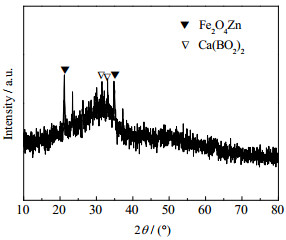

基础玻璃的XRD图如图 3所示。由图 3可见,基础玻璃中出现了明显的非晶态玻璃的特征鼓包,同时基础玻璃可见残留的Fe2O4Zn铁锌氧化物相,主要是由于电镀污泥中Fe2O3和ZnO的含量较高,还未完全玻璃化导致;基础玻璃中还伴有少量新生成的硅硼钙石晶相,这可能是与采用了随炉冷却的方式有关,导致基础玻璃少量提前析晶。

|

图 3 基础玻璃的XRD图 Fig.3 XRD patterns of base glass |

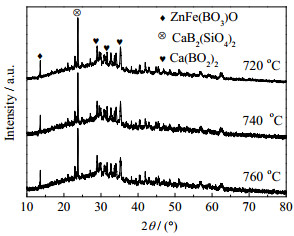

设定核化温度为560 ℃,晶化温度分别设定为720、740和760 ℃,得到的微晶玻璃做XRD分析,结果如图 4所示。由图 4可见,试样中均出现了主晶相CaB2(SiO4)2和次晶相ZnFe(BO3)O、Ca(BO2)2的衍射峰,CaB2(SiO4)2属斜方晶系,它具有较高的硬度和化学稳定性[18-19]。改变晶化温度为720~760 ℃,得到的微晶玻璃中主晶相CaB2(SiO4)2未有明显改变,主晶相衍射峰相对最强,说明在晶化温度720~760 ℃可以得到稳定晶相的电镀污泥基微晶玻璃。由图 4中2θ为20º~35º位置衍射峰可见部分“鼓包”,说明此微晶玻璃析晶不充分,仍有少许馒头状衍射峰。

|

图 4 不同晶化温度下微晶玻璃的XRD图 Fig.4 XRD patterns of glass-ceramics at different crystallization temperatures |

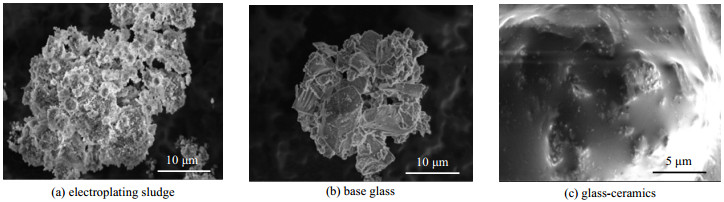

为了观察电镀污泥制备微晶玻璃过程中的微观形貌的变化,用扫描电镜观测其表面,结果如图 5所示。由图 5(a)可见,电镀污泥由不同粒径的粉末粘连在一起,表面呈现出粗糙多孔的松散状态;由图 5(b)可见,基础玻璃中电镀污泥粉末粗糙多孔的松散状态消失,聚集程度增加;由图 5(c)可见,电镀污泥基微晶玻璃的表面光滑且致密,玻璃相含量较高,晶粒尺寸较大、呈块状聚集,可能原因是电镀污泥中Fe、Zn的含量较高,能够促进晶体生长,导致晶核的形成不平衡[21],从图 5(c)SEM图像分析表明,在晶化保温阶段,析出的晶核为不规则形状且被玻璃相包裹,电镀微晶玻璃表面呈致密状,表明试样为整体析晶,微晶玻璃中晶体相与玻璃相交错结合,有利于提高微晶玻璃的致密化与强度[11]。

|

图 5 电镀污泥、基础玻璃和微晶玻璃的SEM图 Fig.5 SEM images of electroplating sludge, base glass and glass-ceramics |

(1) 电镀污泥的最优质量分数为30%,玻璃-电镀污泥固化料Cr(Ⅵ)浸出浓度为1.10 mg·L-1,低于国标规定的5 mg·L-1,低于纯电镀污泥的Cr(Ⅵ)浸出浓度90.25 mg·L-1。

(2) TG-DSC分析表明电镀污泥基础玻璃的转变温度为510 ℃,晶化温度为740 ℃,在污泥质量分数为30%、碳酸钠为22%,硼砂为32%,二氧化硅为16% 的配比制得的基础玻璃在560 ℃核化温度下保温1 h,在720、740和760 ℃晶化温度下保温2 h可得到晶相稳定的电镀污泥基微晶玻璃,主晶相为CaB2(SiO4)2;SEM观测表明电镀微晶玻璃表面呈致密状。

| [1] |

周亮, 燕溪溪, 吴敏昌, 等. 马铃薯淀粉还原回收电镀污泥中的金属[J]. 上海第二工业大学学报, 2016, 33(1): 27-31. ZHOU L, YAN X X, WU M C, et al. Research on reduction and recovery metals from electroplating sludge by potato starch[J]. Journal of Shanghai Polytechnic University, 2016, 33(1): 27-31. DOI:10.3969/j.issn.1001-4543.2016.01.005 |

| [2] |

MARTÍN-LARA M A, BLÁZQUEZ G, TRUJILLO M C, et al. New treatment of real electroplating wastewater containing heavy metal ions by adsorption onto olive stone[J]. Journal of Cleaner Production, 2014, 81: 120-129. DOI:10.1016/j.jclepro.2014.06.036 |

| [3] |

LIU J, ZHANG X H, TRAN H, et al. Heavy metal contamination and risk assessment in water, paddy soil, and rice around an electroplating plant[J]. Environmental Science and Pollution Research, 2011, 18(9): 1623. DOI:10.1007/s11356-011-0523-3 |

| [4] |

季文佳, 黄启飞, 王琪, 等. 电镀污泥资源化与处置方法的研究[J]. 电镀与环保, 2010, 30(1): 42-45. JI W J, HUANG Q F, WANG Q, et al. A study of methods for resourcization and disposal of electroplating sludge[J]. Electroplating & Pollution Control, 2010, 30(1): 42-45. DOI:10.3969/j.issn.1000-4742.2010.01.015 |

| [5] |

WU J Y, CHOU W S, CHEN W S, et al. Recovery of cupric oxide from copper-containing wastewater sludge by acid leaching and ammonia purification process[J]. Desalination and Water Treatment, 2012, 47(1/2/3): 120-129. |

| [6] |

季文佳, 杨子良, 王琪, 等. 危险废物填埋处置的地下水环境健康风险评价[J]. 中国环境科学, 2010, 30(4): 548-552. JI W J, YANG Z L, WANG Q, et al. Health risk assessment of groundwater in hazardous waste landfill disposal[J]. China Environmental Science, 2010, 30(4): 548-552. |

| [7] |

ASAVAPISIT S, CHOTKLANG D. Solidification of electroplating sludge using alkali-activated pulverized fuel ash as cementitious binder[J]. Cement and Concrete Research, 2004, 34(2): 349-353. DOI:10.1016/j.cemconres.2003.08.012 |

| [8] |

BEALL G H, PINCKNEY L R. Nanophase glass ceramics[J]. Journal of the American Ceramic Society, 1999, 82(1): 5-16. |

| [9] |

AYDIN A A, AYDIN A. Development of an immobilization process for heavy metal containing galvanic solid wastes by use of sodium silicate and sodium tetraborate[J]. Journal of Hazardous Materials, 2014, 270: 35-44. DOI:10.1016/j.jhazmat.2013.12.017 |

| [10] |

李淑展, 施周, 谢敏. 污水厂污泥制地砖及其性能[J]. 硅酸盐学报, 2007, 35(2): 251-155. LI S Z, SHI Z, XIE M. Production and performance of tiles made from wastewater treatment sludge[J]. Journal of the Chinese Ceramic Society, 2007, 35(2): 251-155. DOI:10.3321/j.issn:0454-5648.2007.02.025 |

| [11] |

陈建, 马鸿文, 蒋周青, 等. 高铝粉煤灰提铝硅钙渣制备硅灰石微晶玻璃研究[J]. 硅酸盐通报, 2016, 35(9): 2898-2903. CHEN J, MA H W, JIANG Z Q, et al. Preparation of wollastonite glass-ceramics by using silicate-calcium slag generated in process of extracting alumina from high-alumina fly ash[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(9): 2898-2903. |

| [12] |

陈华, 李保卫, 赵鸣, 等. Cr2O3对含铁辉石微晶玻璃显微结构及强度的影响[J]. 硅酸盐学报, 2015, 43(9): 1240-1246. CHEN H, LI B W, ZHAO M, et al. Effect of Cr2O3 on microstructure and strength of iron-rich pyroxene glass ceramic[J]. Journal of the Chinese Ceramic Society, 2015, 43(9): 1240-1246. |

| [13] |

李宇, 代文彬, 苍大强. 采用一步烧结法的钢渣基微晶玻璃制备机理[J]. 硅酸盐通报, 2014, 33(12): 3288-3294. LI Y, DAI W B, CANG D Q, et al. Preparation mechanism of glass-ceramics based on steel slag using one-step sintering process[J]. Bulletin of the Chinese Ceramic Society, 2014, 33(12): 3288-3294. |

| [14] |

国家危险废物名录[J]. 中华人民共和国国务院公报, 2008(34): 18-41. National list of hazardous wastes[J]. Communique of the State Council of the People's Republic of China, 2008(34): 18-41. |

| [15] |

方久华, 杨峰, 左明扬, 等. 铬渣玻璃化固化铬离子[J]. 玻璃与搪瓷, 2014, 42(4): 5-10. FANG J H, YANG F, ZUO M Y, et al. Glassification of chromium slag for curing chromium ions[J]. Glass & Enamel, 2014, 42(4): 5-10. |

| [16] |

水质-总铬的测定: GB 7466-1987[S]. 北京: 中国标准出版社, 1987. Water quality-determination of total chromium: GB 7466-1987[S]. Beijing: Standards Press, 1987. |

| [17] |

麦克米伦P W. 微晶玻璃[M]. 王仞千, 译. 北京: 中国建筑工业出版社, 1988: 115. MACMILLAN P W. Glass ceramics [M]. WANG R Q, transl. Beijing: China Building Industry Press, 1988: 115. |

| [18] |

张晓阳, 彭海波, 刘枫飞, 等. 多种重离子辐照对硼硅酸盐玻璃机械性能的影响[J]. 无机材料学报, 2019, 34(7): 741-747. ZHANG X Y, PENG H B, LIU F F, et al. Mechanical properties of borosilicate glass with different irradiation of heavy ions[J]. Journal of Inorganic Materials, 2019, 34(7): 741-747. |

| [19] |

熊燕, 韩立业, 陈婵, 等. 铯沸石与两种无色透明宝石的差异性比较[J]. 超硬材料工程, 2018, 30(3): 57-62. XIONG Y, HAN L Y, CHEN C, et al. The differences comparisons on pollucite and other two colorless transparent gemstones[J]. Superhard Material Engineering, 2018, 30(3): 57-62. DOI:10.3969/j.issn.1673-1433.2018.03.013 |

| [20] |

魏开明, 高占勇, 李保卫. 尾矿微晶玻璃的析晶动力学和显微组织研究[J]. 材料导报, 2010, 24(S2): 277-280. WEI K M, GAO Z Y, LI B W. Crystallization kinetics and microstructuers of glass-ceramics containing tailing[J]. Materials Review, 2010, 24(S2): 277-280. |