2. 大唐环境产业集团股份有限公司,北京 100097

2. Datang Environment Industry Group Co. Ltd., Beijing 100097, China

石灰石-石膏法是目前燃煤机组应用最广泛的湿法脱硫技术,为了保证该技术在运行过程中的脱硫效率,需定期排出部分浆液以降低脱硫浆液中的氯离子含量,这部分浆液即为脱硫废水[1-2]。脱硫废水具有盐分高、弱酸性、悬浮物含量高、水质波动大等特点[3-5],直接排放对环境危害极大,因此脱硫废水的零排放处理问题势在必行。

目前,脱硫废水零排放技术主要有蒸发结晶技术、主烟道热烟气蒸发技术、旁路热烟气蒸发技术等。蒸发结晶技术的原理是利用蒸发器进行浓缩结晶,虽该技术工艺成熟度高,但过高的投资运行成本限制了该技术推广应用[6-7];主烟道热烟气蒸发技术的原理是利用双流体喷嘴将脱硫废水喷入空气预热器与电除尘之间烟道进行蒸发,该技术具有前期投资少、设备简单等优势,但该技术也存在喷嘴磨损结垢、烟道积灰等问题,影响主系统的运行稳定性,限制了该技术的应用[8-9];旁路热烟气蒸发技术的原理是利用双流体喷嘴将脱硫废水喷入与空气预热器并联的烟道中进行蒸发,该技术具有投资运行成本低、水质适应性好、系统稳定性高等优势[10],是一种具有较好应用前景的脱硫废水零排放技术。旋转喷雾干燥技术是旁路热烟气蒸发技术的一种,通过旋转雾化器将脱硫废水雾化成小液滴,取自空气预热器前的高温烟气将雾化后的废水蒸发,析出的盐分颗粒与粉煤灰相互掺杂,较粗颗粒落入灰斗之中,较细颗粒随烟气进入后续除尘设备进行脱除[11]。旋转干燥塔独立于主系统之外,不影响主系统的运行且易于维护[12-13]。目前,国内外学者针对热烟气蒸发技术中烟气温度、烟气流速、废水流量等因素对脱硫废水蒸发特性的影响进行大量的数值模拟研究[14-19],但对于实际的旋转喷雾蒸发试验研究较少。

本试验考察了不同初始条件下脱硫废水的旋转喷雾蒸发特性,以及脱硫废水蒸发过程中氯元素在气固相的迁移转化规律,进而为工程应用提出合理的优化方案。

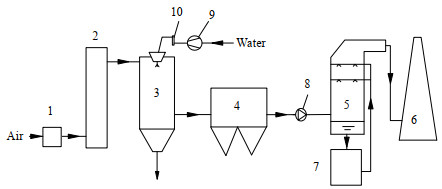

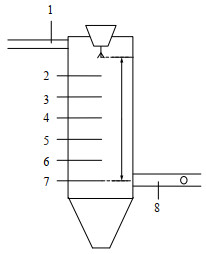

2 试验材料及方法 2.1 试验系统试验系统如图 1所示,由电加热器、旋转喷雾干燥塔、除尘器及湿法脱硫装置等组成。旋转喷雾干燥塔高6.5 m、塔径1.6 m,塔体及管道采用硅酸铝保温棉进行保温,塔入口、出口及塔体沿程布置热电偶如图 2所示,热电偶间隔距离为800 mm,通过温度记录仪实时监测系统温度变化情况,塔顶安装有LPG-50型旋转雾化器及热风分布器。工艺流程如下:空气经气溶胶发生器掺入电厂粉煤灰后,经电加热器加热升温进入塔顶,经热风分布器后与旋转雾化器雾化后的脱硫废水液滴进行热交换过程,废水蒸发析出的盐分与粉煤灰掺杂,部分从底部灰斗排出,剩余部分随烟气进入电除尘进行脱除。蒸发后的水汽随烟气进入到湿法脱硫系统冷凝回收作为脱硫补水,从而实现脱硫废水零排放处理。

|

图 1 试验系统示意图 Fig.1 Schematic diagram of the experimental system 1.aerosol generator 2.air heater 3. spray drying tower 4. electrostatic precipitator 5. desulfurization tower 6. chimney 7. desulfurization slurry tank 8. fan 9. water pump 10. flowmeter |

|

图 2 塔内热电偶测点位置图 Fig.2 Locations of thermocouple measuring points in the tower |

粉尘样品测试依据《固定污染源排气中颗粒物测定与气态污染物采样方法(GB/T 16157-1996)》,采用崂山电子仪器厂生产的WJ-60B型皮托管全自动烟尘采样器在干燥塔出口烟道采样孔处采集;其余的灰样在干燥塔灰斗处采集,将灰样放置在150 ℃的烘箱内加热干燥60 min,经称量计算得到灰分中水的质量分数。

气态氯化物依据《环境空气和废气氯化氢的测定-离子色谱法(HJ549-2009)》,本试验通过采样枪、含有碱性吸收液的冲击式吸收瓶、烟尘采样器串联组成采样系统,采集干燥塔出口烟道内的气态氯化氢,并将含有氯离子的吸收液采用Dionex公司生产的ICS-2100型离子色谱仪进行测试分析。

2.3 脱硫废水水质数据本文采用3种电厂实际脱硫废水,根据含盐量不同分为低盐废水、中盐废水和高盐废水,主要水质参数如表 1所示,表中ρB为质量浓度。

|

|

表 1 脱硫废水水质参数 Table 1 Parameters of desulfurization wastewater |

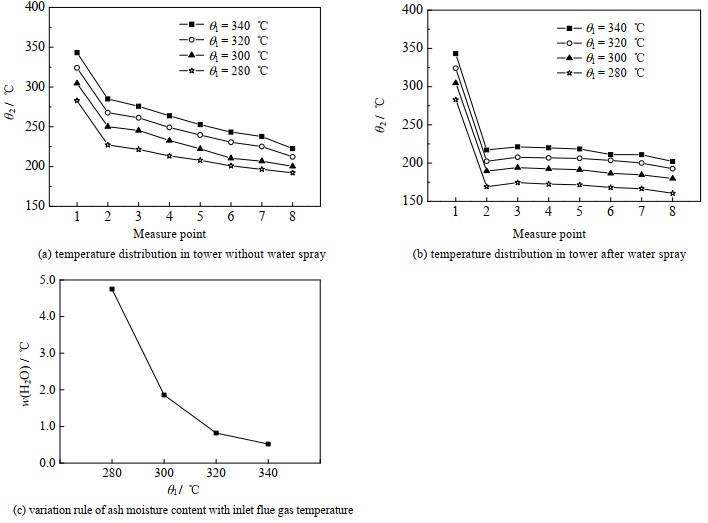

喷雾干燥塔入口烟气体积流量为600 m3·h-1(标准状态下的烟气),脱硫废水质量流量qm为50 kg·h-1,气液比v为12 000 m3·t-1(标准状态下的烟气),入口烟气温度θ1分别为280、300、320和340 ℃,不同入口烟气温度下的塔内沿程温度θ2分布及灰分中水的质量分数w(H2O)如图 3所示。由图 3(a)、(b)中可得,在喷雾干燥塔入口烟气温度分别为280、300、320、340 ℃时,塔内平均温度分别为208.5、224.0、240.8、253.2 ℃,喷入脱硫废水后,塔内平均温度分别降至169.0、188.4、202.8、214.0 ℃。在喷入脱硫废水后,塔体上部温度变化剧烈,中下部温度变化较小,这主要是因为雾化盘附近气液传热过程较为剧烈,蒸发液滴所需要的热量较大,而到达中下部的残留液滴较少,蒸发液滴所需要的热量较小;测量点2处温度普遍低于测量点3处温度,这是因为测量点2处更为接近雾化盘,处在主蒸发区域,而测量点3处气液传热过程已有所减弱。

|

图 3 不同入口烟温塔内温度分布及脱硫废水蒸发特性 Fig.3 Distribution of flue gas temperature and evaporation characteristics of desulfurization wastewater |

由图 3(c)可得,随着入口烟温的升高,灰斗处灰分中水的质量分数逐步降低,这主要是因为雾化液滴与烟气之间的温差越大,扩散泳力和热泳力作用越强,传质传热作用越强,废水液滴的蒸发速率越快,蒸发效果越好[20-21]。在气液比为12 000 m3·t-1(标准状态下的烟气),入口烟气温度大于300 ℃时,灰斗灰分中水的质量分数始终小于2%,蒸发效果良好,脱硫废水得以充分蒸发、蒸干[25]。

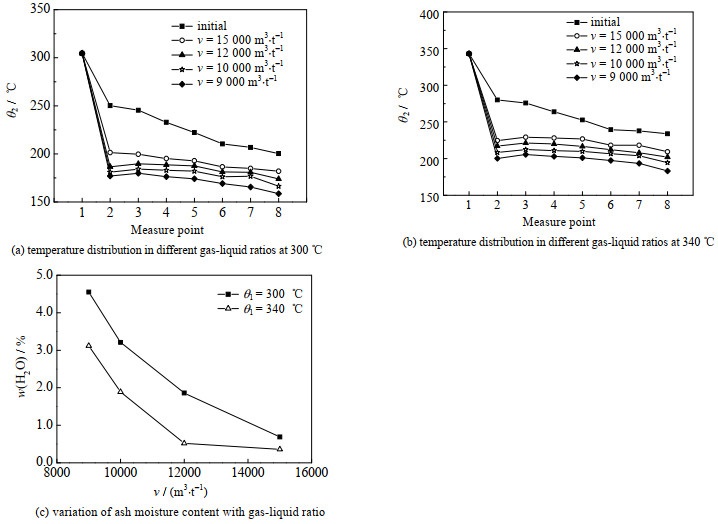

3.1.2 气液比对脱硫废水蒸发特性的影响喷雾干燥塔入口烟气温度θ1分别为300和340 ℃,入口烟气体积流量设置为600 m3·h-1(标准状态下的烟气),在同一入口烟气温度下脱硫废水qm分别为40、50、60、66 kg·h-1,v分别为15 000、12 000、10 000、9 000 m3·t-1(标准状态下的烟气),试验结果如图 4所示。从图中可以看出,气液比越小,塔内平均温度越低,灰斗处灰分中水的质量分数越高,这主要是以下两方面原因所致:1)在雾化流量增大时,雾化器产生的液滴数量增多,废水液滴群在随烟气流动时未能较好地分散开,未能与烟气进行充分接触和热量交换[22-23];2)在热烟气体积流量相同时,脱硫废水流量越高,换热时所需的热量越多。在入口烟气温度为300 ℃时,气液比大于12 000 m3·t-1(标准状态下的烟气)时,灰斗灰分中水的质量分数小于2%,蒸发效果良好;在入口烟气温度为340 ℃时,气液比在大于10 000 m3·t-1(标准状态下的烟气)时,灰斗灰分中水的质量分数小于2%,蒸发效果良好。工程应用中一般选用气液比的范围为10 000 ~13 000 m3·t-1(标准状态下的烟气),因此,还需根据不同的入口烟气温度选择更为适合的气液比。

|

图 4 不同气液比塔内温度分布及脱硫废水蒸发特性 Fig.4 Distribution of gas-liquid ratios and evaporation characteristics of desulfurization wastewater |

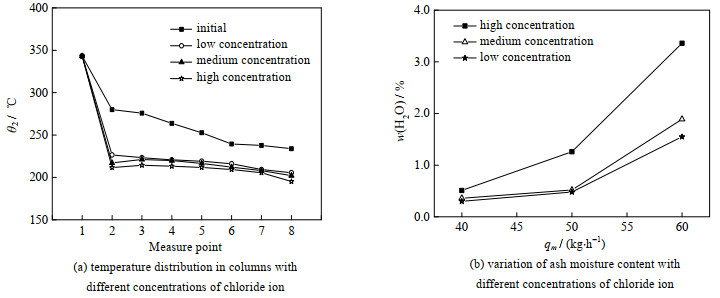

分别取用低盐废水、中盐废水和高盐废水,对于同种脱硫废水,qm分别为40、50、60 kg·h-1,v分别为15 000、12 000、10 000 m3·t-1(标准状态下的烟气),试验结果如图 5所示。从图中可以看出,在气液比不变的条件下,喷入废水的盐浓度越高,塔内平均温度越低,塔底灰分中水的质量分数呈现升高的趋势,但变化量较小,这主要是因为:1)盐浓度越高,废水溶液的分子内聚力越大,在蒸发时所需要的能量越高;2)高盐雾滴在蒸发时,液滴表面与高温烟气接触,逐步析出较多的盐分固体,阻碍了水分的蒸发[24];3)盐浓度变化虽会影响旋转雾化器对于脱硫废水的雾化粒径,但只会产生极少数大粒径的液滴,大粒径液滴占比小于5%,对于液滴群的蒸发过程影响较小[25]。由图 5(b)可得,在气液比位于10 000~15 000 m3·t-1(标准状态下的烟气)时,喷入低盐废水与中盐废水后的灰斗灰分中水的质量分数较为接近,均小于2%,蒸发效果良好;在喷入高盐废水后,在气液比大于12 000 m3·t-1(标准状态下的烟气)时,灰斗灰分中水的质量分数小于2%,蒸发效果良好,但在气液比为10 000 m3·t-1(标准状态下的烟气)时,灰斗灰分中水的质量分数超过2%,蒸发效果有所减弱。因此,在使用高氯盐浓度的脱硫废水进行蒸发时,需适当提高气液比以达到良好的蒸发效果。

|

图 5 不同Cl-浓度塔内温度分布及脱硫废水蒸发特性 Fig.5 Temperature distribution under different Cl- concentrations and evaporation characteristics of desulfurization wastewater |

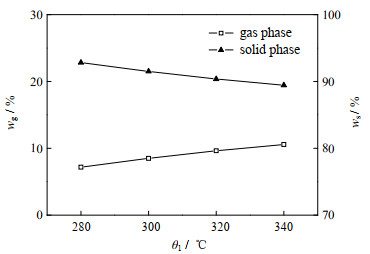

试验设备参数同3.1.1节,试验结果如图 6所示。从图中可以看出,当θ1由280升至340 ℃时,经高温蒸发后挥发进入气相的氯元素质量分数wg由7.18%升至10.56%,其余氯元素以无机盐的形式析出进入固相的质量分数ws由92.82%降至89.44%。这主要是因为:1)温度的升高促进了水电离产生更多的H+和OH-,水中的H+含量升高,使脱硫废水中的Cl-结合H+生成HCl分子的含量升高,在高温下,HCl分子挥发进入气相。而剩余Cl-与金属阳离子结合,以结晶盐的形态析出,并附着于粉煤灰颗粒的表面,其质量分数ws降低;2)随着温度的升高,所析出固态盐中CaCl2、MgCl2的结晶水合物在高温下发生水解反应,导致其中挥发出更多的HCl[26]。在工程上,较多的HCl会对后续设备和管路造成腐蚀,气态HCl随烟气回到脱硫系统后会导致脱硫废水产生量增多。因此,在保证良好的蒸发效果的同时,入口烟气温度不宜超过350 ℃。

|

图 6 入口烟气温度对氯元素气固相比例的影响 Fig.6 Effects of flue gas temperature on gas-solid ratio of chlorine |

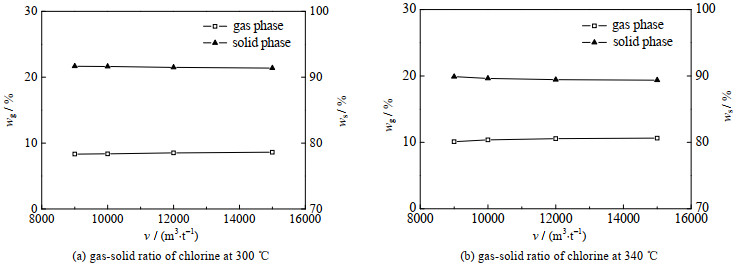

试验设备参数设置同3.1.2节,试验结果如图 7所示。由图 7(a)可得,在θ1为300 ℃、v由标准15 000降至10 000 m3·t-1(标准状态下的烟气)时,wg在8.5%上下波动,而ws在91.5%上下波动;由图 7(b)可得,在θ1为340 ℃时,wg在10.5%上下波动,而ws在89.5%上下波动。由此可见,气液比的变化对于氯元素在气相和固相析出质量分数无明显影响,这是因为在气液比改变时,析出的HCl总量会有变化,但其中H+和Cl-的质量分数不会有变化,所以总体上气相中氯元素质量分数无明显变化[27]。因此,在工程上可以通过协同调节入口烟气温度和气液比的方式,既保证良好的蒸发效果又防止过多的HCl析出。

|

图 7 气液比对氯元素气固相比例的影响 Fig.7 Effects of gas-liquid ratios on gas-solid ratio of chlorine |

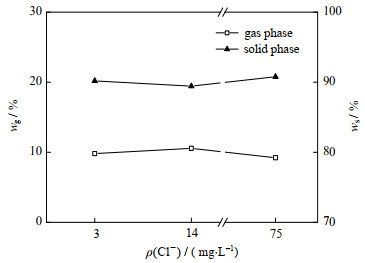

分别取用低盐废水、中盐废水和高盐废水,qm为50 kg·h-1,试验结果如图 8所示。由图可得,在脱硫废水中的氯离子质量浓度ρ(Cl-)由2 949升至74 969 mg·L-1时,塔出口烟气中气态氯化物质量浓度由24升至576 mg·m-3(标准状态下的烟气),wg在10%上下波动,ws在90%上下波动。由此可见,当脱硫废水中的氯离子浓度升高时,总体析出到气相中的HCl浓度升高,这是因为脱硫废水中的H+和Cl-结合生成HCl在高温下析出气相后,会促进水继续电离出H+并与Cl-结合生成HCl,所以气相中的HCl生成量升高[27-28]。在脱硫废水中Cl-浓度大幅度升高时,进入气相的氯元素占比变化较小,这说明高温烟气蒸发技术对于脱硫废水水质适应性较强,可广泛应用。

|

图 8 Cl-浓度对氯元素气固相比例的影响 Fig.8 Effects of Cl- concentration on gas-solid ratio of chlorine |

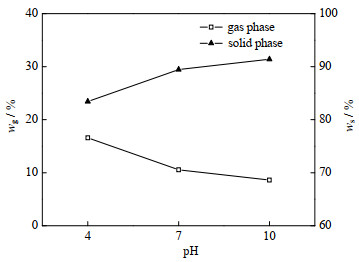

喷雾干燥塔入口烟气温度为340 ℃,入口烟气体积流量为600 m3·h-1(标准状态下的烟气),废水qm为50 kg·h-1,本试验取用的脱硫废水pH值在7左右,分别加入HNO3和KOH将其调至pH=4和pH=10,试验结果如图 9所示。由图 9可得,在pH值由4升至10的过程中,wg由16.5%降至8.6%,ws由83.5%升至91.4%。由此可见,在酸性条件下,脱硫废水中的HCl挥发进入气相占比较大,这主要是因为HCl的析出取决于H+和Cl-的浓度,在Cl-浓度保持不变时,H+浓度决定了HCl的析出量,pH值越低则进入气相中的HCl含量也越多;在碱性条件下,OH-浓度较高,抑制了水电离产生H+以及HCl的逃逸,挥发进入气相的HCl含量也减少[29-30]。因此,在工程上,为了防止过多的HCl进入气相,在脱硫废水进行高温烟气蒸发之前,可以适当加入石灰等将废水pH调节为弱碱性。

|

图 9 pH值对氯元素气固相比例的影响 Fig.9 Influence of pH on gas-solid ratio of chlorine |

本文试验考察了烟温、气液比、脱硫废水中ρ(Cl-)等对脱硫废水蒸发及其氯元素迁移转化特性的影响,主要结论如下:

(1) 喷雾干燥塔在喷入脱硫废水后,塔体上部靠近旋转雾化器区域为主蒸发区,中下部塔内温度变化较小,实际工程中可考虑将塔径加宽,提供更为充分的蒸发空间。

(2) 旋转喷雾干燥技术在使用较高氯盐浓度的脱硫废水时也可达到较好的蒸发效果,适当提升入口烟气温度及提高气液比有利于得到良好的蒸发效果,根据不同的脱硫废水水质选取的气液比范围在10 000~15 000 m3·t-1(标准状态下的烟气)。

(3) 入口烟气温度、pH值对于氯元素的气固相迁移转化有较大影响,而气液比对于氯元素的气固相迁移转化无明显影响。含高氯离子浓度的脱硫废水在喷雾蒸发时,虽然挥发入气相的HCl含量升高,但总体占比变化较小。实际工程中入口烟气温度不宜超过350 ℃,脱硫废水调节为弱碱性后进行处理。

| [1] |

马双忱, 于伟静, 贾绍广, 等. 燃煤电厂脱硫废水处理技术研究与应用进展[J]. 化工进展, 2016, 35(1): 255-262. MA S C, YU W J, JIA S G, et al. Research and application progresses of flue gas desulfurization (FGD) wastewater treatment technologies in coal-fired plants[J]. Chemical Industry and Engineering Progress, 2016, 35(1): 255-262. |

| [2] |

李泊娇, 王旭东, 张占梅, 等. 石灰石-石膏湿法脱硫废水的处理及利用研究[J]. 电力科技与环保, 2014, 30(2): 29-31. LI B J, WANG X D, ZHANG Z M, et al. Treatment and utilization of waste water from limestone-gyspum wet flue gas desulfurization[J]. Electric Power Technology and Environmental Protection, 2014, 30(2): 29-31. |

| [3] |

白璐, 陈武, 王凯亮, 等. 燃煤电厂脱硫废水零排放处理技术研究进展[J]. 工业水处理, 2019, 39(4): 16-20. BAI L, CHEN W, WANG K L, et al. Research progress in the zero-discharge treatment technology for desulfurization wastewater from coal-fired power plants[J]. Industrial Water Treatment, 2019, 39(4): 16-20. |

| [4] |

PAKZADEH B, WOS J, RENEW J. Flue gas desulfurization wastewater treatment for coal-fired power industry[C]//ASME 2014 Power Conference. American Society of Mechanical Engineers, 2014.

|

| [5] |

刘海洋, 夏怀祥, 江澄宇, 等. 燃煤电厂湿法脱硫废水处理技术研究进展[J]. 环境工程, 2016, 34(1): 31-35. LIU H Y, XIA H X, JIANG C Y, et al. Research advances in wet flue gas desulfurization wastewater treatment technology in coal-fired power plant[J]. Environmental Engineering, 2016, 34(1): 31-35. |

| [6] |

马双忱, 高然, 丁峰, 等. 脱硫废水自然蒸发影响因素及规律探究[J]. 热力发电, 2018, 47(6): 41-49. MA S C, GAO R, DING F, et al. Research on factors and principles of affecting natural evaporation of desulfurization wastewater[J]. Thermal Power Generation, 2018, 47(6): 41-49. |

| [7] |

时国华, 王佳, 杨林棣, 等. 我国火电厂含盐废水蒸发结晶技术进展[J]. 热力发电, 2019, 48(3): 1-6. SHI G H, WANG J, YANG L D, et al. Technical progress of evaporation crystallization for saline wastewater in Chinese thermal power plants[J]. Thermal Power Generation, 2019, 48(3): 1-6. |

| [8] |

叶春松, 黄建伟, 刘通, 等. 燃煤电厂烟气脱硫废水处理方法与技术进展[J]. 环境工程, 2017, 35(11): 10-13, 51. YE C S, HUANG J W, LIU T, et al. Technology progresses and treatment methods of flue gas desulfurization wastewater in coal-fired power plants[J]. Environmental Engineering, 2017, 35(11): 10-13, 51. |

| [9] |

DONG X F, SHEN G F, ZHOU X X, et al. The problems and suggestions of the desulfurization wastewater treatment system during the operation[J]. Advanced Materials Research, 2012, 599(2): 521-524. |

| [10] |

MA S, CHAI J, WU K, et al. Experimental and mechanism research on volatilization characteristics of HCl in desulfurization wastewater evaporation process using high temperature flue gas[J]. Journal of Industrial & Engineering Chemistry, 2018. |

| [11] |

张净瑞, 刘其彬, 李飞, 等. 燃煤电厂脱硫废水烟气余热蒸发零排放工程的设计与应用[J]. 电力科技与环保, 2016, 32(3): 16-20. ZHANG J R, LIU Q B, LI F, et al. Design and application of flue gas duct waste heat evaporation based zero discharge technology for treatment of desulfurization wastewater from thermal power plants[J]. Electric Power Technology and Environmental Protection, 2016, 32(3): 16-20. |

| [12] |

杨建国, 耿梓文, 袁伟中, 等. 燃煤烟气脱氯实现脱硫废水零排放技术及其影响[J]. 中国电机工程学报, 2018, 38(9): 2657-2664, 2834. YANG J G, GENG Z W, YUAN W Z, et al. The technology of coal-fired flue gas dechlorination for realizing zero-discharge of desulfurization wastewater and its influences on boiler[J]. Proceedings of the CSEE, 2018, 38(9): 2657-2664, 2834. |

| [13] |

崔琳, 沈鲁光, 杨敦峰, 等. 中温烟气蒸发脱硫废水干燥过程及产物特性分析[J]. 煤炭学报, 2017, 42(7): 1877-1883. CUI L, SHEN L G, YANG D F, et al. Drying properties and product characteristics of desulfurization wastewater evaporation by medium-temperature flue gas[J]. Journal of China Coal Society, 2017, 42(7): 1877-1883. |

| [14] |

张志荣, 冉景煜. 废水液滴在低温烟气中的蒸发特性数值研究[J]. 环境工程学报, 2011, 5(9): 2048-2053. ZHANG Z R, RAN J Y. Numerical study on evaporation characteristics of waste water droplet in low temperature flue gas[J]. Chinese Journal of Environmental Engineering, 2011, 5(9): 2048-2053. |

| [15] |

冉景煜, 张志荣. 不同物性液滴在低温烟气中的蒸发特性数值研究[J]. 中国电机工程学报, 2010, 30(26): 62-68. RAN J L, ZHANG Z R. Numerical study on evaporation characteristics of different substance droplet in low temperature flue gas[J]. Proceedings of the CSEE, 2010, 30(26): 62-68. |

| [16] |

张子敬, 汪建文, 高艺, 等. 燃煤电厂脱硫废水烟气蒸发特性流场模拟[J]. 煤炭学报, 2015, 40(3): 678-683. ZHANG Z J, WANG J W, GAO Y, et al. Flow field simulation of smoke and gas evaporation characteristics of desulfurization wastewater in coal-fired power plant[J]. Journal of China Coal Society, 2015, 40(3): 678-683. |

| [17] |

吴帅帅, 李红智, 陈鸿伟, 等. 脱硫废水烟道喷雾蒸发过程的数值模拟[J]. 热力发电, 2015, 44(12): 31-36. WU S S, LI H Z, CHEN H W, et al. Numerical study on spray evaporation process of desulfurization wastewater in flue duct[J]. Thermal Power Generation, 2015, 44(12): 31-36. |

| [18] |

马双忱, 于伟静, 贾绍广, 等. 燃煤电厂脱硫废水烟道蒸发产物特性[J]. 动力工程学报, 2016, 36(11): 894-900. MA S C, YU W J, JIA S G, et al. Properties of flue duct evaporation products by desulfurization waste water in coal-fired power plants[J]. Journal of Chinese Society of Power Engineering, 2016, 36(11): 894-900. |

| [19] |

马双忱, 柴峰, 吴文龙, 等. 脱硫废水烟道喷雾蒸发的数值模拟[J]. 计算机与应用化学, 2016, 33(1): 47-53. MA S C, CHAI F, WU W L, et al. The numerical simulation of flue gas desulphurization wastewater spray evaporation[J]. Computers and Applied Chemistry, 2016, 33(1): 47-53. |

| [20] |

秦福初, 倪明, 杨洋. 燃煤电厂烟气环境下脱硫废水液滴蒸发特性的研究[J]. 能源环境保护, 2019, 33(3): 23-26, 9. QIN F C, NI M, YANG Y. Study on evaporation characteristics of droplets from desulfurization wastewater in flue gas environment of coal-fired power plant[J]. Energy Environmental Protection, 2019, 33(3): 23-26, 9. |

| [21] |

王晓焙, 杨林军. 基于Fluent对脱硫废水喷雾干燥技术的研究[J]. 工业控制计算机, 2019, 32(4): 94-95, 97. WANG X B, YANG L J. Spray drying technology of desulfurization wastewater based on Fluent[J]. Industrial Control Computer, 2019, 32(4): 94-95, 97. |

| [22] |

冯书勤, 杜小泽, 杨立军, 等. 喷射雾滴烟气流动蒸发特性[J]. 发电技术, 2018, 39(4): 343-353. FENG S Q, DU X Z, YANG L J, et al. Evaporation characteristics of atomized droplets sprayed in flue gas flow[J]. Power Generation Technology, 2018, 39(4): 343-353. |

| [23] |

马双忱, 柴峰, 吴文龙, 等. 脱硫废水烟道蒸发工艺影响因素实验研究[J]. 环境科学与技术, 2015, 38(S2): 297-301, 306. MA S C, CHAI F, WU W L, et al. Experimental research on influencing factors of flue evaporation treatment for desulfurization wastewater[J]. Environmental Science & Technology, 2015, 38(S2): 297-301, 306. |

| [24] |

赵保华, 高然, 温佳琪, 等. 常温喷雾蒸发处理含盐水蒸发特性研究[J]. 华电技术, 2018, 40(5): 1-7, 77. ZHAO B H, GAO R, WEN J Q, et al. Study on evaporation characteristics of brine in spray evaporation process at ambient temperature[J]. Huadian Technology, 2018, 40(5): 1-7, 7. |

| [25] |

陈武, 王凯亮, 罗天翔, 等. 脱硫废水旋转雾化及其干燥蒸发特性试验研究[J]. 中国电机工程学报, 2019, 39(11): 3295-3303. CHEN W, WANG K L, LUO T X, et al. Study on rotating spray atomization and drying evaporation characteristics of desulfurization wastewater[J]. Proceedings of the CSEE, 2019, 39(11): 3295-3303. |

| [26] |

李响.石灰石石膏湿法脱硫废水浓缩蒸发及氯迁移研究[D].杭州: 浙江大学, 2018. LI X. Study on wastewater concentration evaporation and Cl migration for wet flue gas desulfurization system[D]. Hangzhou: Zhejiang University, 2018. |

| [27] |

马双忱, 柴晋, 万忠诚, 等. 脱硫废水烟气蒸发过程中氯离子气固相分配模型及实验研究[J]. 煤炭学报, 2019, 44(4): 1247-1254. MA S C, CHAI J, WAN Z C, et al. Model and experimental research on gas-solid phase partition of chloride ion in the process of desulfurization wastewater evaporation using flue gas[J]. Journal of China Coal Society, 2019, 44(4): 1247-1254. |

| [28] |

刘畅.燃煤烟气半干法脱氯实现脱硫废水零排放基础研究[D].杭州: 浙江大学, 2017. LIU C. Fundamental research of semi-dry dechlorination in coal-fired flue gas to realize zero emission of FGD wastewater[D]. Hangzhou: Zhejiang University, 2017. |

| [29] |

叶春松, 操容, 梁巍, 等. 脱硫废水高温烟气蒸发过程中的氯盐和铵盐分解问题[J]. 发电技术, 2018, 39(2): 1-4. YE C S, CAO R, LIANG W, et al. Decomposition of chloride and ammoniate in the evaporation process of desulfurization wastewater with high temperature flue gas[J]. Power Generation Technology, 2018, 39(2): 1-4. |

| [30] |

马双忱, 柴晋, 贾绍广, 等. 脱硫废水水质调节对金属腐蚀及高温氯挥发的影响[J]. 动力工程学报, 2018, 38(3): 231-236. MA S C, CHAI J, JIA S G, et al. Effects of FGD waste water conditioning on metal corrosion and high-temperature chlorine valorization[J]. Journal of Chinese Society of Power Engineering, 2018, 38(3): 231-236. |