扩展功能

文章信息

- 詹健, 邵旭东, 曲宛桐, 曹君辉

- ZHAN Jian, SHAO Xu-dong, QU Wan-tong, CAO Jun-hui

- 钢-STC轻型组合桥面结构多参数分析

- Multi-parametric Analysis on Steel-STC Lightweight Composite Bridge Deck

- 公路交通科技, 2018, 35(5): 73-81, 90

- Journal of Highway and Transportation Research and Denelopment, 2018, 35(5): 73-81, 90

- 10.3969/j.issn.1002-0268.2018.05.010

-

文章历史

- 收稿日期: 2017-04-10

2. 河海大学 土木与交通学院, 江苏 南京 210098;

3. 广东省交通规划设计研究院股份有限公司, 广东 广州 510507

2. College of Civil and Transportation Engineering, Hohai University, Nanjing Jiangsu 210098, China;

3. Guangdong Provincial Transport Planning & Design Institute Co., Ltd., Guangzhou Guangdong 510507, China

正交异性钢桥面板(下文均简称“钢桥面板”)作为钢桥桥面板的一种重要结构形式,因自重轻、强度高、工期短等优点,获得了广泛的应用[1]。

但随着服役时间的增加,钢桥面板通常会出现两类病害:钢桥面钢结构疲劳开裂和桥面铺装层损坏[2-4],严重影响了钢桥的正常使用。为此作者所在团队提出:将强化抗拉能力、降低收缩的钢桥面专用STC(即超韧性混凝土,Super Toughness Concrete)与钢桥面板通过抗剪栓钉联合成整体,形成“轻型组合桥面板结构”,以期解决上述两类病害[2]。

邵旭东等人[3]通过计算证明:铺设45 mm厚UHPC层后,在车辆荷载作用下,轻型组合桥面结构钢桥面常见疲劳细节应力峰值大幅度下降, 钢桥面寿命显著提高。文献[4]采用热点应力法,计算证明对于带U型纵肋的轻型组合桥面结构,增设45、60 mm两种厚度的UHPC层对于面板与纵肋连接细节应力改善效果非常明显,而对于U肋-横隔板连接细节改善作用有限。

大量工程实践表明,纵肋-横隔板交叉部位容易出现疲劳裂纹[5],王春生等人[6]通过数值模拟发现:横隔板厚度大于12 mm可以提高纵肋-横隔板交叉部位的疲劳性能。随着横隔板厚度的增加,横隔板的面内应力显著减小,但横隔板过厚又会降低纵肋腹板与横隔板弧形缺口连接构造的疲劳性能,赵欣欣基于有限元分析结果认为增加横隔板厚度是一种有效降低弧形开口处应力的方法[7]。文献[8]研究了横隔板开孔孔型和厚度对轻型组合桥面板的球扁钢纵肋-横隔板连接处疲劳细节的影响,发现球扁纵肋-横隔板连接处疲劳细节的疲劳性能与横隔板厚度关系密切。

轻型组合桥面结构中,栓钉将STC层与钢桥面板联合成整体,实现钢板与STC层共同受力、变形协调。文献[9]发现栓钉承载力与直径二次方成线性比例,而与栓钉长度几乎无关,并提出了短栓钉承载力计算公式。李嘉等人[10]研究了钢桥面-薄层CRRPC组合结构栓钉连接件抗剪疲劳性能,得到了不同加载比和界面联接方式下的滑移-加载循环次数曲线, 以及栓钉连接件抗剪承载力,并发现控制栓钉间距是提高组合桥面抗剪疲劳性能的有效方式。

STC层作为轻型组合桥面板的结构层,改变了原钢桥面板的受力模式,剪力栓钉的疏密程度影响了STC层与钢桥面的组合程度,而隔板厚度则与钢桥面整体与局部刚度有关。三者影响钢桥疲劳性能的影响机理以及3种参数变化时各参数间的协作性极为复杂、且与轻型组合桥面结构的疲劳性能关系密切,因此有必要综合研究STC层厚度、隔板厚度、栓钉间距对带U形纵肋的轻型组合桥面板疲劳性能的影响,分析参数间的协作性,得到基于该3种参数下带U型纵肋轻型组合桥面结构的综合优化设计参数。

1 钢桥面疲劳验算细节与验算方法 1.1 钢桥面疲劳验算细节为防止钢桥面疲劳开裂,应对钢桥面进行疲劳验算。对于选取验算的细节,理论上应为所有可能发生疲劳开裂的部位,但要发现钢桥面所有可能开裂的细节是不可能的,因而在疲劳验算中往往选取钢桥面典型的易疲劳开裂细节进行验算。

各国学者对钢桥面典型易疲劳开裂细节进行了一系列的研究调查,归纳出钢桥面易发生疲劳开裂的细节[1, 2, 4, 11]:(1)面板与U肋焊缝处的顶板纵向裂缝细节;(2)U肋与面板焊缝的U肋纵向裂缝细节;(3)U肋与横隔板交叉部位纵肋腹板裂缝细节;(4)U肋与横隔板交叉部位的隔板裂纹细节;(5)弧形切口处裂纹细节;(6)U肋下缘对接焊缝的裂缝细节。如图 1所示。

|

| 图 1 正交异性钢桥面板典型疲劳细节 Fig. 1 Typical fatigue details of orthotropic steel bridge deck |

| |

1.2 钢桥面疲劳验算方法

目前,对于钢桥的疲劳评估主要采用两种方法:基于Miner准则的S-N曲线的分析方法和基于线弹性断裂力学的分析方法。基于S-N曲线的评估方法发展的很早,有丰富的疲劳试验数据作为依据,是欧美等国疲劳设计规范的基础,也是当今钢桥疲劳分析的主流方法。而近年来,基于断裂力学的疲劳评估方法也在工程应用中得到了推广。

本研究中,对于钢桥面板的疲劳评估采用基于Miner准则的S-N曲线分析方法。该类分析方法主要有名义应力法与热点应力法。

名义应力[12-13]:结构名义应力是按照弹性理论计算出来的母材或临近潜在开裂位置焊缝上的应力。名义应力法是包括中国在内的各国钢结构桥梁规范普遍采用的方法, 在进行疲劳评估时将结构承受的等效名义应力幅和该类接头的S-N曲线进行对比,以此评判该结构构造的疲劳性能,具有概念明确,评估过程简单等优点,因此得到了非常广泛的应用。

热点,即为疲劳裂纹发生点,一般位于焊趾处。而热点应力是接近焊趾的母材上的最大主应力,在有限元计算中热点应力通常采用插值方式获得。热点应力法以热点应力为参照条件进行细节疲劳试验、细节评定[12-13],具有以下优点[12]:①接头类型和S-N曲线数目都明显较少;②热点应力的计算结果比名义应力更加精确;③可以不用考虑焊趾几何尺寸的问题。

本研究按照S-N曲线中的名义应力法,取疲劳抗力分项系数为1.15,根据文献[11]、湖南省地方规范《DB43/T 1173—2016钢-超高韧性混凝土轻型组合结构桥面技术规范》[14]、中国规范《JTG D64—2015公路钢结构桥梁设计规范》[15]确定细节④的疲劳强度,根据文献[14-15]确定其余5个细节的疲劳强度,如表 1所示。

| 细节编号 | 疲劳等级/(2×106次,MPa) | 常幅疲劳极限/(5×106次,MPa) |

| ① | 60.87 | 44.35 |

| ② | 60.87 | 44.35 |

| ③ | 60.87 | 44.35 |

| ④ | 60.87 | 44.35 |

| ⑤ | 60.87 | 44.35 |

| ⑥ | 60.87 | 44.35 |

2 钢桥面疲劳有限元分析 2.1 局部有限元模型 2.1.1 工程对象基本资料

本研究以某大桥为工程背景。大桥设计参数为:钢箱梁高3.01 m, 宽35.6 m, 顶板厚12 mm, 底板与斜腹板厚10 mm, 钢箱梁每4 m设1道横隔板, 板厚8 mm, 有吊索处隔板厚10 mm。U形纵肋厚8 mm, 高262 mm, 开口宽314 mm[4]。

2.1.2 模型概况现拟将轻型组合桥面结构应用于该大桥上,具体设计方案如下:凿除原有铺装层,在原钢箱梁上焊接长为35 mm、直径为13 m短剪力钉,根据剪力钉位置定位绑扎纵、横向钢筋,并浇注STC层,轻型组合桥面结构有限元模型示意图如图 2所示。

|

| 图 2 轻型组合桥面结构有限元模型 Fig. 2 Finite element model of lightweight composite bridge deck structure |

| |

钢桥面桥梁一般分为3个体系[12]:(1)第1体系:指主梁体系。将正交异性钢桥面板看成是桥梁主梁的上翼缘,承受桥梁的车辆运营荷载,参与主梁整体受力;(2)第2体系:指正交异性钢桥面板,包括纵肋、横梁、盖板。将其视为弹性体支撑于主梁上,仅承受桥面车轮荷载;(3)第3体系:仅指盖板。将其视为支撑于纵、横加劲肋上的连续板,直接承受车轮局部荷载。因为钢桥第一体系对①~⑤钢桥疲劳细节的影响较小,故在进行疲劳计算时近似不考虑主梁体系,仅考虑第2、第3体系[16]。采用ANSYS有限元软件建立钢桥面板局部有限元分析模型,大桥相邻吊索区段的间距为三跨横隔板长度。建模时,将吊索区段两侧沿纵向各延伸一跨横隔板长度,建立五跨横隔板模型,共20 m。同时,为减少计算量,加快分析速度,模型横向采用半幅箱梁结构,不考虑风嘴、人洞等次要结构。

2.1.3 网格划分ANSYS网格划分有自由网格划分和映射网格划分两种方式。映射方式得到的网格质量更好。本研究采用映射网格划分。根据名义应力法,对ANSYS模型进行网格划分。考虑到模型的规模较大,有限元模型中对关注的中车道区域的网格进行细化,其他区域采用较粗糙的网格。在中车道区域中,对关注的6个细节尺寸再进行进一步细化,表 2列出了6个细节的网格细化尺寸。

经映射网格划分,3种UHPC厚度的轻型组合桥面结构计算模型单元与节点数量如表 3所示。

| UHPC厚度/mm | 0 | 45 | 60 |

| 单元数 | 1 171 430 | 1 785 312 | 1 785 312 |

| 节点数 | 1 161 717 | 2 060 034 | 2 060 034 |

2.1.4 单元类型

有限元模型中,顶板、底板、U肋、腹板与横隔板均采用SHELL63单元进行模拟;STC层采用SOLID45单元进行模拟。STC层与钢桥面板之间的抗剪能力主要由STC层与面板之间的黏结力、栓钉对两者的约束力所提供。在分析中,仅考虑栓钉对两者的约束所提供的抗剪力。文献[17]根据对4种常见栓钉抗剪刚度计算方法的理论与试验分析结果,建议在进行UHPC中的栓钉抗剪刚度计算时,采用Eurocode-4规范[18]或日本规范中[19]的计算方法。本研究根据Eurocode-4[18]规范规定计算栓钉的抗剪刚度:Ksc=0.7PRk/S(式中PRk为标准推出试验得到的栓钉抗剪承载力特征值,有PRk=0.9Pu;S为0.7PRk荷载值对应的滑移量),得到长为35 mm、直径为13 mm短剪力栓钉的抗剪刚度为120 kN/mm。建模时,采用CONBIN14单元,通过定义弹簧单元的横向和纵向刚度,以此来模拟剪力钉考虑纵桥向和横桥向的抗剪作用。同时,在竖向对STC下表面节点与钢面板节点进行耦合,实现STC与钢面板的连接。计算中,忽略STC层与钢板之间的黏结抗剪作用和竖向的拉拔脱层效应。

2.1.5 本构关系对于钢材:按照线性弹性考虑钢材,不考虑材料屈服。

对于STC层:根据文献[3]的条带足尺模型试验可知,强化抗拉能力、降低收缩的钢桥面专用STC层的抗弯拉强度高达42.7 MPa;另一方面,根据立方体抗压强度试验,STC的抗压强度为135.9 MPa。且计算结果表明,在采用45 mm厚STC层时,应用于模拟大桥的STC层的拉应力与压应力均远小于其抗压与抗拉强度,即在该模型的应用中,STC层材料只利用了比较小的应力水平。所以,STC层材料在计算中也假定为线弹性。具体材料参数见表 4。

| 材料 | 弹性模量E/MPa | 泊松比μ | 密度/(kg·m-3) |

| 钢材 | 210 000 | 0.3 | 7 850 |

| UHPC | 42 600 | 0.2 | 2 700 |

2.1.6 边界条件

有限元模型的边界条件[12, 16, 20-26]为:在端横隔板截面处,约束端部的纵向(Z向)平动自由度和绕横向(X向)、竖向(Y向)转动自由度;在道路中心线截面处,采用横向(X向)对称约束;在有吊索位置的腹板端部约束其竖向(Y向)平动自由度。由于本研究验算的细节在中车道(见图 3),距上述边界较远,根据圣维南原理,上述边界条件对关注点的应力结果影响较小。文献[20]针对马房大桥,采用了与本研究相似的边界条件建立局部梁段有限元模型,有限元计算结果与第三方[21]实测值对比证明两者吻合度较高。文献[12, 22-26]在进行局部模型疲劳验算时也采用了与本研究相同的边界条件施加方法,一系列理论与试验分析证明:采用该边界条件下的计算结果进行设计试验结果满足预期,计算结果可信,具有工程指导意义。

|

| 图 3 车道位置(单位:mm) Fig. 3 Lane position (unit: mm) |

| |

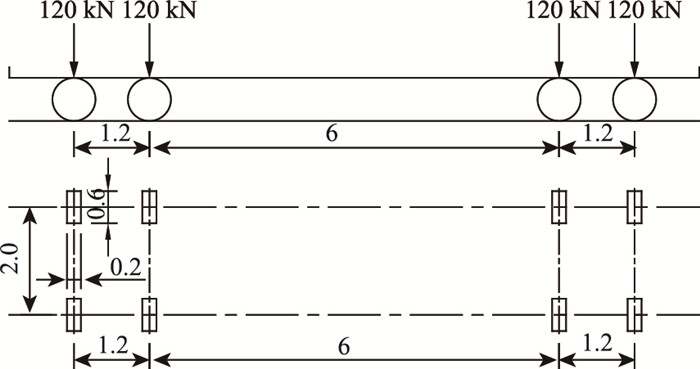

2.2 疲劳荷载及加载方式 2.2.1 疲劳荷载

疲劳荷载采用《公路钢结构桥梁设计规范》[15]中的标准疲劳车型3,每轴轴重120 kN,如图 4所示。由于钢桥面板应力分布的局部性较强,纵横向影响线较短,故疲劳验算可忽略多车效应[14]。同时,由于标准疲劳车的前、后轴轴距较大(相距6 m),可忽略前后车轴之间的叠加效应,而只采用标准疲劳车的后轴(120 kN+120 kN)进行加载。

|

| 图 4 标准疲劳车型Ⅲ(单位:m) Fig. 4 Standard fatigue vehicle type Ⅲ(unit:m) |

| |

2.2.2 加载方式

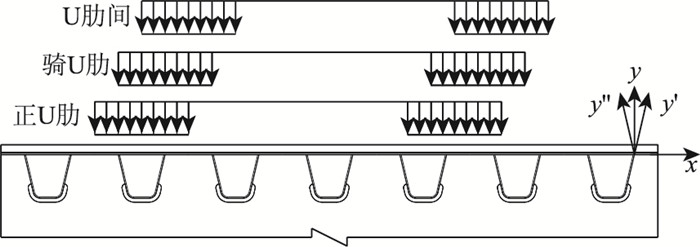

根据文献[4, 27]确定验算细节横向位置:根据正交异性钢桥面板的几何特性,在横桥向分正U形肋、骑U形肋、U形肋间3种加载方式,在纵桥向有跨中(3#隔板与4#隔板之间)和隔板(3#隔板)上方两种加载方式, 如图 5所示。通过这6种加载方式基本可以确定各疲劳细节的最不利横向位置。

|

| 图 5 车轮横向加载位置 Fig. 5 Transverse loading positions of axle load |

| |

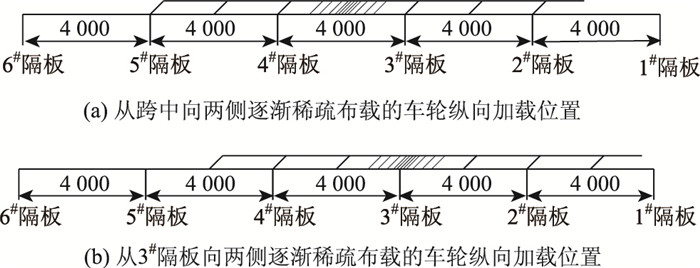

验算细节纵向位置的确定:对于弧形切口细节以及隔板U形肋相交处的细节,纵向最不利位置在3#横隔板; 对于U形肋与盖板相交处等细节,最不利纵向位置未必在跨中[4],为了尽可能得到最大应力幅,因而选择跨中及距跨中纵向两侧0.1,0.2,0.4,0.7,1,2,4,6 m共17个典型截面进行加载,如图 6(a)所示。同时为保守起见,对于弧形切口细节以及隔板U形肋相交处的细节,同样选择在距3#横隔板0.1,0.2,0.4,0.7,1,2,4,6 m共17个典型截面进行加载,如图 6(b)所示。将双联轴疲劳荷载按照前述确定的纵横向加载位置沿中车道进行加载,根据各细节应力历程,通过泄水法获得不同厚度STC层情形下各细节的最大应力幅。

|

| 图 6 车轮纵向加载位置(单位:mm) Fig. 6 Longitudinal loading positions of axle load(unit:mm) |

| |

3 参数分析

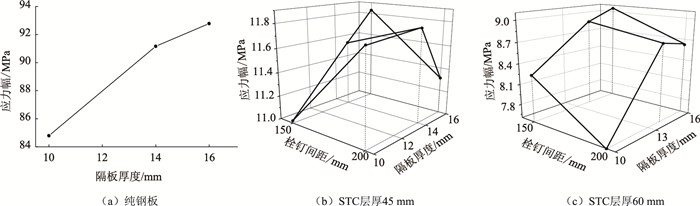

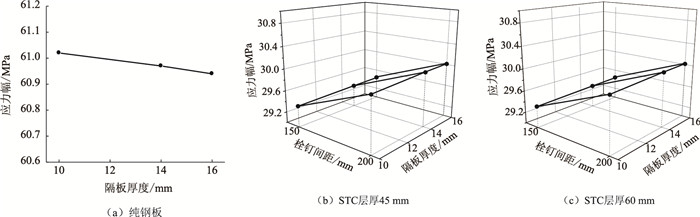

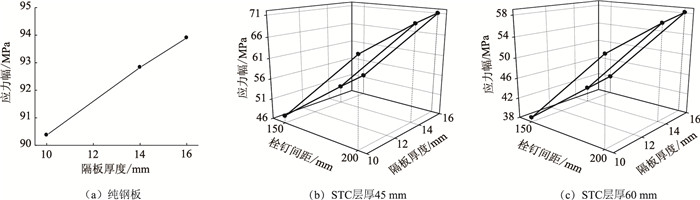

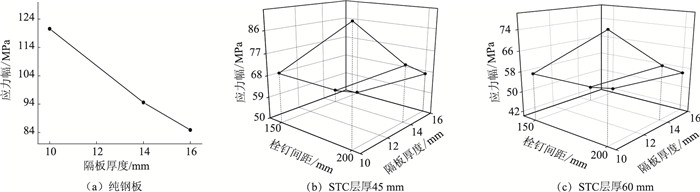

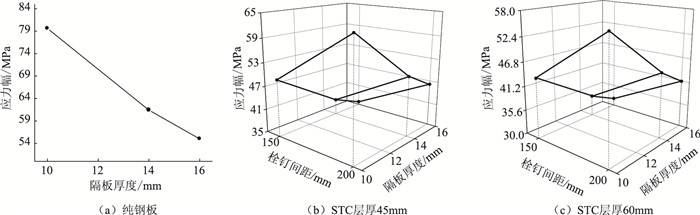

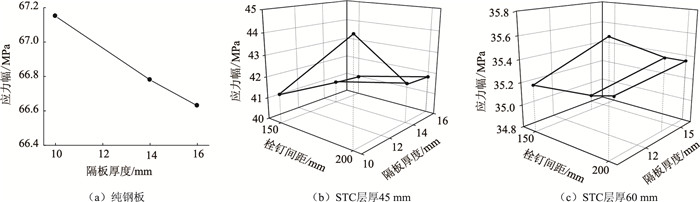

按照前述钢桥面疲劳有限元分析方法计算典型疲劳细节的应力和最大应力幅,考虑隔板厚度、剪力钉间距、STC层厚度3个参数对轻型组合桥面结构疲劳性能的影响。其中STC层厚度设置为0,45,60 mm,隔板厚度取10,14,16 mm,剪力钉间距为150 mm×150 mm,200 mm×200 mm(下文按200,150 mm表述),共15种参数形式。有限元计算结果如图 7~图 12所示。

|

| 图 7 各设计参数下疲劳细节1的最大应力幅值 Fig. 7 Maximum stress amplitudes of fatigue detail 1 under different design parameters |

| |

|

| 图 8 各设计参数下疲劳细节2的最大应力幅值 Fig. 8 Maximum stress amplitudes of fatigue detail 2 under different design parameters |

| |

|

| 图 9 各设计参数下疲劳细节3的最大应力幅值 Fig. 9 Maximum stress amplitudes of fatigue detail 3 under different design parameters |

| |

|

| 图 10 各设计参数下疲劳细节4的最大应力幅值 Fig. 10 Maximum stress amplitudes of fatigue detail 4 under different design parameters |

| |

|

| 图 11 各设计参数下疲劳细节5的最大应力幅值 Fig. 11 Maximum stress amplitudes of fatigue detail 5 under different design parameters |

| |

|

| 图 12 各设计参数下疲劳细节6的最大应力幅值 Fig. 12 Maximum stress amplitudes of fatigue detail 6 under different design parameters |

| |

(1) 采用轻型组合桥面结构后,细节1、2应力幅显著改善,应力幅降幅为51%~91%,其余细节的应力幅也有较大幅度的降低,降幅为20%~57%。其原因是STC弹性模量较大,与钢桥面结合形成组合结构后,对于较薄的钢面板有很大的强化作用,但对于整体刚度的贡献有限。在本研究关注的6个细节中,细节1、2位于钢面板中,其应力状态受局部刚度影响明显,其余细节则位于纵肋或横隔板中,受桥面板局部刚度影响相对较弱。

(2) 从疲劳强度角度来看,模拟的12种轻型组合桥面结构中有7种方案的各疲劳细节均满足疲劳强度设计要求;对于不满足疲劳强度要求的方案,主要是因为疲劳应力受整体刚度影响较大的细节3,4,5不满足疲劳强度设计要求,尤其是细节4最难满足。从常幅疲劳极限角度考虑,各疲劳细节中,各方案细节1,2,6的最大应力幅均低于常幅疲劳极限,可以认为不会发生疲劳开裂;而细节3,4,5较难满足常幅疲劳极限要求,尤其是细节4。因此,疲劳细节4是轻型组合桥面结构参数设计的控制性细节。

(3) 在模拟的各种设计方案中,当隔板厚度为16 mm、栓钉间距为150 mm×150 mm、STC厚度为60 mm时,轻型组合桥面中6类疲劳细节的最大疲劳应力幅均低于常幅疲劳极限,可视为永不开裂细节,该设计参数下各典型疲劳细节最大应力幅如表 5所示。

| 项目 | 细节1 | 细节2 | 细节3 | 细节4 | 细节5 | 细节6 |

| 最大应力幅/MPa | 9.05 | 24.02 | 41.94 | 41.81 | 31.87 | 34.84 |

| 常幅疲劳极限/MPa | 44.35 | 44.35 | 44.35 | 44.35 | 44.35 | 44.35 |

3.1 UHPC厚度对疲劳细节应力幅的影响

随着STC厚度增加,钢桥面局部刚度与整体刚度进一步提升,相对于45 mm厚STC层,60 mm厚UHPC层下钢桥面各疲劳细节应力幅降低更加明显,6个细节应力幅分别约降低:25%,18%,18%,16.5%,10.8%,15%,原因为当STC层厚度增加时,桥面板的整体局部刚度相应提高,从而降低了同等荷载作用下钢桥面各疲劳细节中的应力。

3.2 隔板厚度对疲劳细节应力幅的影响随着隔板厚度的增加,横隔板自身刚度加强,结构整体刚度提高,根据图 7~图 12可分析隔板厚度对轻型组合桥面结构各疲劳细节的影响:

(1) 当隔板厚度从10 mm增加为14 mm,16 mm时,细节4、5两处细节应力幅下降幅度为20%~29%;细节3最大应力幅增幅为5%~8%。分析其原因为,细节4、5是位于横隔板上的细节,随着横隔板厚度的增加,其刚度也相应增大,使得细节4、5的应力幅降低。然而细节3位于纵肋-横隔板交叉位置的纵肋腹板中,纵肋的变形受到横隔板的约束,横隔板越厚,这种约束作用越强,使得该位置纵肋中的应力集中现象越明显,进而导致细节3的应力幅增加。

(2) 对于细节1、2,当隔板厚度从10 mm增加为14,16 mm时,两处细节应力幅增大的幅度分别在5%~10%、1%左右。但因为轻型组合桥面结构中,桥面的局部刚度以显著提高,细节1、2的应力均处于很低的水平,所以隔板厚度引起的应力幅增加值极小,仅为0.03~1.12 MPa,故可不考虑隔板厚度对细节1、2的影响。

(3) 随着横隔板厚度的增加,细节6的应力幅以极微小的幅度下降,降低值为0.27~2.79 MPa。两处细节应力幅因隔板厚度增加而改变的程度基本维持在1%左右。可以看出,增大横隔板厚度确实能提高结构整体刚度,减小各板件间的相对变形,但隔板厚度从10 mm增加到14,16 mm对整体刚度的提高幅度有限,故可以忽略隔板厚度改变对于细节6疲劳性能的影响。

3.3 栓钉间距对疲劳细节应力幅的影响栓钉的疏密程度将会影响STC层与钢桥面的组合程度,进而对钢桥面疲劳细节的应力及应力幅产生影响。目前在工程应用中,栓钉间距一般采用150 mm×150 mm。根据文献[28]对组合桥面结构中栓钉抗剪承载力的预测与分析,本研究提出200 mm×200 mm的栓钉间距形式,并模拟分析两种栓钉间距下组合桥面的疲劳性能,探索栓钉间距适当加宽的可能性。

对于不同参数下的轻型组合桥面,栓钉间距从200 mm变为150 mm时,疲劳细节3,4,5应力幅改善作用较为明显,3类细节应力幅降低值为9.21~23.41 MPa,降幅为22.01%~27.96%;而细节1,2,6的疲劳应力幅受整体刚度的影响较小,应力幅降低值基本低于1 MPa,可忽略栓钉变密引起的应力幅改变。对于细节1,2,6,由于200 mm栓钉间距下的钢板-STC已经紧密结合,故加密栓钉至150 mm对钢板-STC组合刚度提高有限,引起细节1,2,6应力幅的改变较小。

4 结论本研究将“轻型组合桥面结构”模拟应用于某大桥,研究了STC厚度、隔板厚度、栓钉间距对钢-STC轻型组合桥面结构疲劳性能的影响,设计出基本不会疲劳开裂的轻型组合桥面方案。

(1) 采用不同设计参数的轻型组合桥面结构后,细节1、2应力幅均显著改善,应力幅降幅高达51%~91%,可基本消除该处的疲劳风险;其余细节的应力幅也有较大幅度的降低,降幅为20%~57%。

(2) 模拟的12种轻型组合桥面结构方案中,有7种方案的疲劳细节均满足疲劳强度设计要求,但仅有一种方案的各细节最大应力幅均低于常幅疲劳极限,理论上拥有无限疲劳寿命;各结构参数方案中,细节3,4,5较难满足常幅疲劳极限要求,尤其是细节4为开裂控制细节。

(3) 随着STC层厚度增加,钢桥面局部刚度与整体刚度进一步提升,相对于45 mm厚STC层,60 mm厚STC层下钢桥面各疲劳细节应力幅降低更加明显。

(4) 随着隔板厚度增加,细节4,5应力幅的改善作用较大,降幅为20%~29%;细节3应力幅略微增大5%~10%;可忽略对其余细节的影响。

(5) 栓钉变密对于细节3, 4, 5改善作用明显,应力幅降低22.01%~27.96%,可不考虑栓钉变密对其他细节应力幅产生的影响。

| [1] |

王春生, 冯亚成. 正交异性钢桥面板的疲劳研究综述[J]. 钢结构, 2009, 24(9): 10-13, 32. WANG Chun-sheng, FENG Ya-cheng. Review of Fatigue Research for Orthotropic Steel Bridge Decks[J]. Steel Construction, 2009, 24(9): 10-13, 32. |

| [2] |

JONG F B P. Overview Fatigue Phenomenon in Orthotropic Bridge Decks in the Netherlands[C]//2004 Orthotropic Bridge Conference. New York: ASCE, 2004. https://www.researchgate.net/publication/228920267_Overview_fatigue_phenomenon_in_orthotropic_bridge_decks_in_the_Netherlands

|

| [3] |

SHAO X D, YI D T, HUANG Z Y, et al. Basic Performance of the Composite Deck System Composed of Orthotropic Steel Deck and Ultrathin RPC Layer[J]. Journal of Bridge Engineering, 2011, 18(5): 417-428. |

| [4] |

丁楠, 邵旭东. 轻型组合桥面板的疲劳性能研究[J]. 土木工程学报, 2015, 48(1): 74-81. DING Nan, SHAO Xu-dong. Study on Fatigue Performance of Light-weighted Composite Bridge Deck[J]. China Civil Engineering Journal, 2015, 48(1): 74-81. |

| [5] |

土木学会鋼構造委員会. 厚板溶接継手に関する調査研究小委員会報告書[R]. 东京: [s. n. ], 2007. Steel Structure Committee of Civil Society. Report of Thick Plate Welding Joint Related Research[R]. Tokyo: [s. n. ], 2007. |

| [6] |

王春生, 冯亚成. 正交异性钢桥面板的疲劳研究综述[J]. 钢结构, 2008, 24(9): 10-13, 32. WANG Chun-sheng, FENG Ya-cheng. Review of Fatigue Research for Orthotropic Steel Bridge Deck[J]. Steel Construction, 2008, 24(9): 10-13, 32. |

| [7] |

赵欣欣. 正交异性钢桥面板疲劳设计参数和构造细节研究[D]. 北京: 中国铁道科学研究院, 2010. ZHAO Xin-xin. Research on Fatigue Design Parameter and Structural Details for Orthotropic Steel Deck[D]. Beijing: China Academy of Railway Sciences, 2010. http://cdmd.cnki.com.cn/Article/CDMD-83801-1012566692.htm |

| [8] |

张士红, 邵旭东, 曹君辉, 等. 轻型组合桥面板球扁钢纵肋横隔板连接细节局部应力分析[J]. 土木工程学报, 2016, 49(11): 1-11. ZHANG Shi-hong, SHAO Xu-dong, CAO Jun-hui, et al. Analysis on Local Stress at Bulb Flat Rib-diaphragm Connections in a Lightweight Composite Bridge Deck[J]. China Civil Engineering Journal, 2016, 49(11): 1-11. |

| [9] |

邵旭东, 周环宇, 曹君辉. 钢-薄层RPC组合桥面结构栓钉的抗剪性能[J]. 公路交通科技, 2013, 30(4): 34-39, 64. SHAO Xu-dong, ZHOU Huan-yu, CAO Jun-hui. Shear Behavior of Studs of Composite Deck System Composed of Steel and Ultra-thin RPC Layer[J]. Journal of Highway and Transportation Research and Development, 2013, 30(4): 34-39, 64. |

| [10] |

李嘉, 杨波, 邵旭东, 等. 钢桥面-薄层CRRPC组合结构栓钉连接件抗剪疲劳性能研究[J]. 土木工程学报, 2016, 49(6): 67-75. LI Jia, YANG Bo, SHAO Xu-dong, et al. Research on Shear Fatigue of Studs for Composite Deck System of Steel Slab and Thin CRRPC Layer[J]. China Civil Engineering Journal, 2016, 49(6): 67-75. |

| [11] |

KOLSTEIN M H. Fatigue Classification of Welded Joints in Orthotropic Steel Bridge Decks[D]. Delft: Delft University of Tecnology, 2007. https://www.researchgate.net/publication/27345228_Fatigue_classification_of_welded_joints_in_orthotropic_steel_bridge_decks

|

| [12] |

丁楠. 超高性能混凝土对轻型组合桥面结构疲劳寿命的影响研究[D]. 长沙: 湖南大学, 2014. DING Nan. Study on Influence of Ultra-high Performance Concrete on Fatigue Life of Light-weighted Composite Bridge Deck[D]. Changsha: Hunan University, 2014. http://cdmd.cnki.com.cn/article/cdmd-10532-1014300571.htm |

| [13] |

王亚飞, 徐海鹰. 热点应力法进行钢桥疲劳检算[J]. 铁道工程学报, 2012(9): 49-52, 58. WANG Ya-fei, XU Hai-ying. Check of Steel Bridge Fatigue with Hot Spot Stress Method[J]. Journal of Railway Engineering Society, 2012(9): 49-52, 58. |

| [14] |

DB43/T 1173-2016, 钢-超高韧性混凝土轻型组合结构桥面技术规范[S]. DB43/T 1173-2016, Technical Specification for Steel-STC Lightweight Composite Structure Deck[S]. |

| [15] |

JTG D64-2015, 公路钢结构桥梁设计规范[S]. JTG D64-2015, Specifications for Design of Highway Steel Bridge[S]. |

| [16] |

童乐为, 沈祖炎. 正交异性钢桥面板疲劳验算[J]. 土木工程学报, 2000, 33(3): 16-21. TONG Le-wei, SHEN Zu-yan. Fatigue Assessment of Orthotropic Steel Bridge Decks[J]. China Civil Engineering Journal, 2000, 33(3): 16-21. |

| [17] |

邵旭东, 胡建华. 钢-超高性能混凝土轻型组合桥梁结构[M]. 北京: 人民交通出版社, 2015: 82-89. SHAO Xu-dong, HU Jian-hua. The Steel-UHPC Lightweight Composite Bridge Structures[M]. Beijing: China Communications Press, 2015: 82-89. |

| [18] |

EN 1994-1-1, 2004, Eurocode 4: Design of Composite Steel and Concrete Structures-Part 1-1: General Rules and Rules for Buildings[S].

|

| [19] |

姬同庚. 栓钉连接件剪切刚度试验研究[J]. 世界桥梁, 2013, 41(6): 62-66. JI Tong-geng. Experimental Study of Shear Stiffness of Shear Bolt Studs[J]. World Bridges, 2013, 41(6): 62-66. |

| [20] |

李嘉, 冯啸天, 邵旭东, 等. STC钢桥面铺装新体系的力学计算与实桥试验对比分析[J]. 中国公路学报, 2014, 27(3): 39-44, 50. LI Jia, FENG Xiao-tian, SHAO Xu-dong, et al. Comparison of Mechanical Calculation and Actual Test for New STC Steel Bridge Paving System[J]. China Journal of Highway and Transport, 2014, 27(3): 39-44, 50. |

| [21] |

北京铁科工程检测中心. 马房北江大桥钢箱梁钢-混组合桥面铺装效果检测报告[R]. 北京: 北京铁科工程检测中心, 2012. Beijing Tieke Engineering Inspection Center. Inspection Report of Composite Pavement System on Steel Box Girder of Mafang Beijiang Bridge[R]. Beijing: Beijing Tieke Engineering Inspection Center, 2012. |

| [22] |

湖南大学桥梁工程研究所. 岳阳洞庭湖二桥超高性能轻型组合桥面板闭口肋与开口肋方案静力和疲劳性能试验研究报告[R]. 长沙: 湖南大学, 2014. Institute of Bridge Engineering of Hunan University. Research Report of Testing Fatigue Property of LCBD Schemes of the Second Dongting Lake Bridge with Open Ribs and Closed Ribs[R]. Changsha: Hunan University, 2014. |

| [23] |

彭勃. 闭口肋轻型组合桥面板疲劳性能研究[D]. 长沙: 湖南大学, 2016. PENG Bo. Study on Fatigue Performance of Light-weighted Composite Bridge Deck with Closed Rib[D]. Changsha: Hunan University, 2016. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=tmgc201704011&dbname=CJFD&dbcode=CJFQ |

| [24] |

欧阳泽卉. 超高性能轻型组合梁局部受力性能[D]. 长沙: 湖南大学, 2015. OUYANG Ze-hui. Local Mechanical Performance of Ultra-high Performance Light-weight Composite Bridge Deck[D]. Changsha: Hunan University, 2015. |

| [25] |

郑晗. 钢-UHPC轻型组合桥面全过程及空间受力性能研究[D]. 长沙: 湖南大学, 2016. ZHENG Han. Research on Spatial and Full-range Mechanical Property of Steel-UHPC Light-weighted Composite Bridge Deck[D]. Changsha: Hunan University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10532-1016251708.htm |

| [26] |

张松涛. 钢-超薄UHPC层轻型组合桥面性能研究[D]. 长沙: 湖南大学, 2015. ZHANG Song-tao. Research on Light-type Composite Bridge Deck System with Steel and Ultra-thin UHPC Layer[D]. Changsha: Hunan University, 2015. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=cqjt201601005&dbname=CJFD&dbcode=CJFQ |

| [27] |

XIAO Z G, YAMADA K, YA S, et al. Stress Analyses and Fatigue Evaluation of Rib-to-deck Joints in Steel Orthotropic Decks[J]. International Journal of Fatigue, 2008, 30(8): 1387-1397. |

| [28] |

曹君辉. 钢-薄层超高性能混凝土轻型组合桥面结构基本性能研究[D]. 长沙: 湖南大学, 2016. CAO Jun-hui. Research on Light-type Composite Bridge Deck System with Steel and Ultra-thin UHPC Layer[D]. Changsha: Hunan University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10532-1017018033.htm |

2018, Vol. 35

2018, Vol. 35