扩展功能

文章信息

- 曹明明, 黄晚清, 陆阳, 吴名选, 李一鸣

- CAO Ming-ming, HUANG Wan-qing, LU Yang, WU Ming-xuan, LI Yi-ming

- 复合式路面层间剪切性能试验和评价方法

- Test and Evaluation method of Interlaminar Shear Property of Composite Pavement

- 公路交通科技, 2018, 35(4): 40-48

- Journal of Highway and Transportation Research and Denelopment, 2018, 35(4): 40-48

- 10.3969/j.issn.1002-0268.2018.04.006

-

文章历史

- 收稿日期: 2017-05-23

2. 西南交通大学 道路工程四川省重点实验, 四川 成都 610031;

3. 四川省交通运输厅交通勘察设计研究院, 四川 成都 610041;

4. 保利(三亚)房地产开发有限公司, 海南 三亚 572000

2. Sichuan Provincial Key Laboratory of Road Engineering, Southwest Jiaotong University, Chengdu Sichuan 610031, China:;

3. Sichuan Communications Survey and Designing Institution, Chengdu Sichuan 61004 l, China;

4. Poly(Sanya) Real Estate Development Co., Ltd., Sanya Hainan 572000, China

截止2015年年底,我国公路里程达到457.73万km,桥梁77.92万座(4 592.77万m),其中绝大部分为水泥混凝土梁体+沥青混凝土铺装层的结构,该类结构的主要病害特征是水损坏和推移拥包,而水泥混凝土桥面板的界面糙化效果不佳或防水黏结材料质量较差是引起该类病害的主要原因[1-3]。国外对桥面铺装体系从设计理论和试验评价方法等方面进行了具体的研究,国内还没有专门关于桥面铺装的设计和施工规范,材料的选择和施工均以设计者和施工者为主导,在现场或室内质量评定方面仍然没有统一的标准[4-5]。《路桥用水性沥青基防水涂料》规范中的评定方法不适合如SBS改性沥青同步碎石封层等部分黏结层,亟待完善。

目前常用复合试件的剪切强度和拉拔强度来评价层间力学性能,但拉拔强度受沥青混凝土抗拉性能的影响较大,拉拔试验中试件破坏往往发生在沥青混凝土试件内部,因此采用复合试件层间剪切试验评价层间力学特性更具有代表性,但目前层间剪切强度的评价和需满足的技术要求仍然没有统一的标准。文献[6]结合有限元分析和室内试验测试,在黏结层抗剪强度指标中引入了水平力系数和胎压P对应的剪应力增强系数,并计算了不同铺装层厚度下的层间剪应力值。文献[7]采用直剪试验研究了试件表面特性、温度、垂直压力和剪切速率对层间剪切强度的影响,提出了基于摩尔-库伦理论的层间最大抗剪强度计算公式,并在计算公式中引入了温度修正系数和剪切速率修正系数。文献[8]借鉴城市道路柔性路面设计方法,在计算公式中引入了考虑疲劳和结构安全因素的结构强度系数k,在高速公路中k取1.2。但这些计算层间最大抗剪强度的修正公式均仅考虑了水平力、荷载、温度及层间黏结状况等因素中的一个或两个,不够全面和系统。

因此本研究依托四川省南大梁(南充-大竹-梁平)高速公路,在不同糙化方式处理(原状、喷砂打毛和凿毛)的水泥混凝土界面上铺设了聚合物反应型防水黏结涂料和SBS改性沥青同步碎石封层,并采用室内剪切试验研究了不同加载速率、加载模式、温度、界面污染和成型方式对层间剪切性能的影响,提出了层间最大剪切强度的测试程序和评价方法,通过现场试验路验证了该方法的可行性。

1 防水黏结材料 1.1 聚合物反应型防水黏结涂料聚合物反应型防水黏结涂料技术指标测试结果如表 1所示。聚合物反应型防水黏结涂料在凿毛界面、喷砂界面和原状界面的最佳用量分别为0.6~0.8 kg/m2、0.4~0.6 kg/m2,和0.4~0.6 kg/m2。

| 指标 | 测试值 | |

| 固含量/% | 51.6 | |

| 低温柔度,-25 ℃ | 无断裂纹 | |

| 不透水性,0.3 MPa | 30 min不渗水 | |

| 25 ℃拉伸强度/MPa | 1.32 | |

| 50 ℃黏结强度/MPa | 0.11 | |

| 断裂延伸率/% | 820 | |

| 耐热性,180 ℃ | 无流淌和滑动 | |

| 表干时间 | 3 h 35 min | |

| 实干时间 | 6 h 25 min | |

| 盐处理 | 拉伸强度保持率/% | 81.5 |

| 低温柔度,-20 ℃ | 无断裂纹 | |

| 断裂延伸率/% | 725 | |

| 质量增加/% | 0.32 | |

| 热老化 | 拉伸强度保持率/% | 83.3 |

| 低温柔度,-20 ℃ | 无断裂纹 | |

| 加热伸缩率/% | 0.92 | |

| 断裂延伸率/% | 737.5 | |

| 质量增加/% | 0.55 | |

1.2 SBS改性沥青同步碎石封层

SBS改性沥青同步碎石封层由SBS改性沥青和石灰岩碎石组成,其中SBS改性沥青和集料技术指标测试值分别见表 2和表 3。SBS改性沥青同步碎石封层在凿毛界面、喷砂界面和原状界面的最佳用量分别为1.6~1.9 kg/m2、1.4~1.6 kg/m2和1.2~1.4 kg/m2。

| 指标 | 测试值 | |

| 针入度25 ℃/(0.1 mm) | 66.4 | |

| 软化点/℃ | 75.4 | |

| 延度5 ℃/cm | 41.6 | |

| 135 ℃运动黏度/(Pa·s) | 1.82 | |

| 闪点/℃ | > 230 | |

| 离析,软化点差/℃ | 1.0 | |

| 溶解度/% | 99.25 | |

| 25 ℃弹性恢复/% | 94.5 | |

| RTFOT后残留物 | 质量损失/% | 0.03 |

| 针入度比25 ℃/% | 70.13 | |

| 延度(5 ℃)/cm | 25.73 | |

| 动态剪切76 ℃ G*·sin δ-1/kPa | 2.42 | |

| 原样沥青动态剪切76 ℃ G*·sin δ-1/kPa | 1.59 | |

| 压力老化后 | 动态剪切31 ℃ G*·sin δ-1/kPa | 900 |

| 蠕变劲度-12 ℃/MPa | 71.83 | |

| m值 | 0.389 | |

| 项目 | 测定值 |

| 压碎值/% | 21.3 |

| 表观相对密度 | 2.743 |

| 坚固性硫酸钠/% | 6.2 |

| 对沥青的黏附性(级)/% | 5 |

| 针片状颗粒含量(粒径大于9.5 mm)/% | 8.2 |

| 洛杉矶磨耗值/% | 19.6 |

| 吸水率/% | 0.5 |

| 软石含量/% | 3.2 |

| 水洗法<0.075 mm颗粒含量/% | 0.1 |

1.3 试件制备

南大梁高速公路现场试验段铺筑了室内用复合式试件,并钻取芯样进行室内剪切试验:首先对基面进行平整和铺隔离用塑料薄膜,接着铺筑10 m×30 m的水泥混凝土试验段,厚度为5 cm;养生28 d后,采用抛丸机和凿毛台车对水泥混凝土界面进行糙化处理,并先后采用高压吹风装置和水车进行多次清洗,保证界面干燥、清洁、无污染后,对水泥混凝土界面特性(摩擦系数、构造深度和露骨率等)进行测试,接着在预先规划的区域和确定的用量涂刷或喷洒防水黏结材料。在防水黏结材料达到养生期后,铺筑SBS改性沥青AC-20C沥青混凝土层,厚度为5 cm,隔天后对复合路面进行钻芯取样(直径为10 cm,高度为10 cm的试样),并运至室内进行剪切试验。本研究除特别说明外,剪切试验的剪切角采用45°,加载速率为5 mm/min,测试温度为25 ℃,防水黏结材料采用最佳用量。

2 层间剪切性能影响因素的试验分析 2.1 界面糙化方式对层间剪切性能的影响凿毛界面的露骨率测试值为85%~96%,均值为91%,喷砂界面的露骨率测试值为16%~52%,均值为34%,凿毛台车较喷砂打毛机清除水泥混凝土表面浮浆的效果更好。由表 4可得,凿毛界面和喷砂界面较原状界面有更高的构造深度和抗剪能力,原状界面表面浮浆较厚,在水平力作用下易于发生剪切破坏。

| 界面处治方法 | 平均构造深度/mm | 45°剪切强度(25 ℃,5 mm/min)/MPa | |

| 聚合物反应型防水黏结涂料 | SBS改性沥青同步碎石封层 | ||

| 凿毛区 | 1.17 | 0.72 | 0.58 |

| 喷砂区 | 0.37 | 0.72 | 0.5 |

| 原状 | — | 0.67 | 0.35 |

| 光滑 | — | 0.44 | 0.18 |

凿毛界面的构造深度为1.17 mm,喷砂界面为0.37 mm,凿毛界面较喷砂界面具有更大的粗糙度,但在5 mm/min加载速率下,凿毛界面与喷砂界面的剪切强度峰值差距不大,尤其是聚合物反应型防水黏结涂料作为防水黏结材料时。这主要是因为层间抗剪强度主要依靠水泥混凝土基面的粗糙度与沥青混凝土铺装层之间的机械咬合作用和化学吸附作用。根据摩尔强度理论,层间抗剪强度是由黏聚力和内摩擦角共同决定的,在较小的构造深度下,层间的抗剪强度主要由黏结材料提供层间抗剪能力;随着构造深度的增加,在最佳构造深度下,剪切强度主要由界面粗糙度和黏结材料共同提供;但构造深度在超过最佳值后,黏结材料不能完全填补凹凸不平的界面且凿缝尖端易于出现微裂缝和应力集中,层间抗剪能力则逐渐由界面粗糙度决定。凿毛深度过大,在压实度不佳时,易在水泥混凝土面板与沥青层间存在细微缝隙,且较大的凿毛深度造成凿缝尖端的应力集中更为明显,使层间更易出现微裂缝等早期破坏的趋势,均减小了层间的抗剪强度,但构造深度越大,接触面积越大,层间黏结强度也越大,即构造深度与层间抗剪强度的关系较为复杂(受粗糙度和不同糙化方式所产生的表面几何形态决定[9]),存在着一个最佳的构造深度值,且不同黏结层对应的最佳构造深度也不同[10];文献[11]推荐的最佳摩擦系数为0.4~0.6。

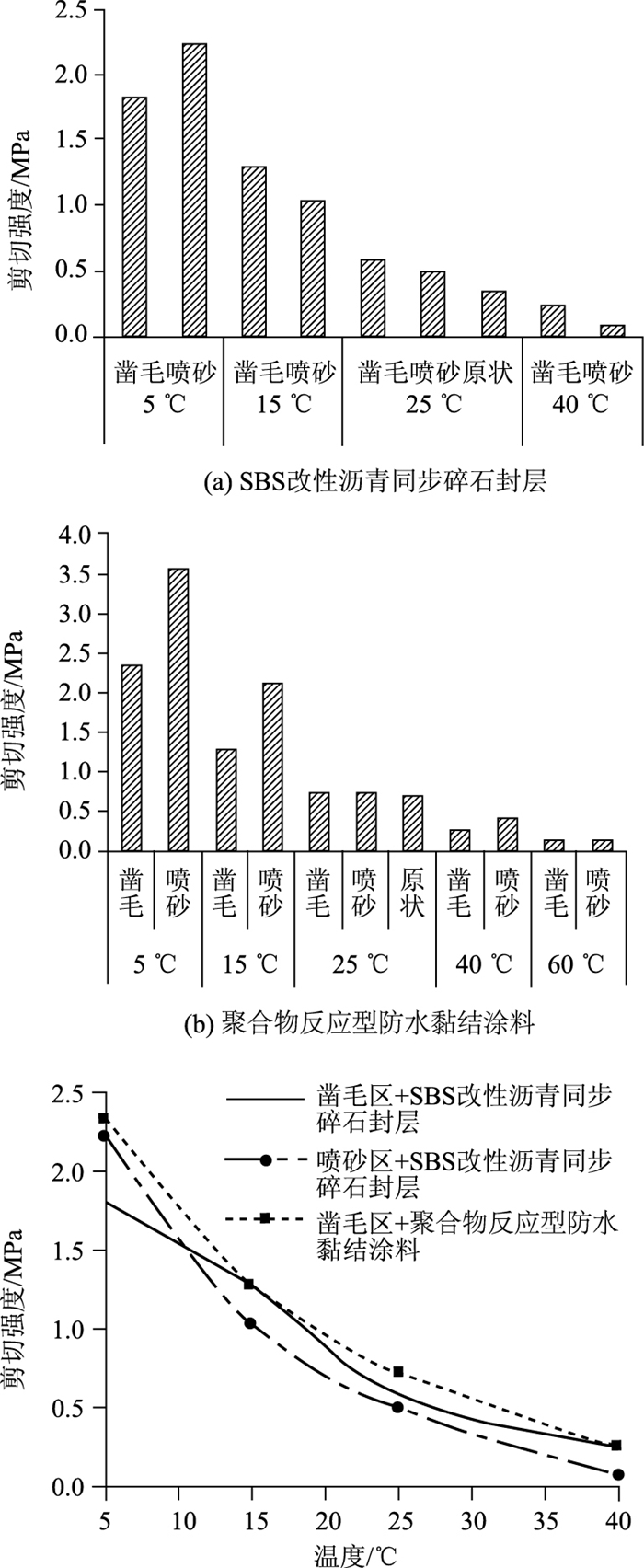

2.2 温度对层间剪切性能的影响聚合物反应型防水黏结涂料、SBS改性沥青同步碎石封层等常用防水黏结材料均以沥青质(高分子黏弹性材料)或沥青为主要组成成分,其黏结性能受温度的影响较大,低温时防水黏结材料为黏弹性材料,具有较高的黏结性能,但随着温度的升高,防水黏结材料由黏弹性材料逐渐转变为黏性材料,其黏度降低,层间抗剪强度减小[12-14]。从图 1可得,在低温状态下,聚合物反应型防水黏结涂料较SBS改性沥青同步碎石封层,喷砂界面较凿毛界面均有更高的抗剪强度,但随着温度的升高,SBS改性沥青同步碎石封层作为防水黏结材料时,凿毛界面较喷砂界面有更高的剪切强度峰值,试验温度为60 ℃时,聚合物反应型防水黏结涂料作为黏结层时,凿毛界面也较喷砂界面有更高的剪切强度峰值。这主要是因为在高温条件下,防水黏结层在层间起到润滑作用,层间的抗剪强度主要由界面的粗糙度提供,凿毛界面的粗糙度要大于喷砂界面。另外,在试验温度为60 ℃时,聚合物反应型防水黏结涂料在凿毛界面的抗剪强度是25 ℃时的0.35倍,喷砂界面的抗剪强度是25 ℃时的0.60倍,SBS改性沥青同步碎石封层在凿毛界面的抗剪强度是25 ℃时的0.41倍,在喷砂界面的抗剪强度是25 ℃时的0.16倍,在试验温度为60 ℃时聚合物反应型防水黏结涂料仍具有一定的抗剪强度,但SBS改性沥青同步碎石封层已完全失去了抗剪性能,可见聚合物反应型防水黏结涂料受温度的影响要小于SBS改性沥青同步碎石封层。另外由于试件周边缺乏约束,易于发生剪切破坏,斜剪试验测试的层间剪切强度往往要低于实际值(尤其在高温下)。

|

| 图 1 温度对层间抗剪强度的影响 Fig. 1 Influence of temperature on interlaminar shear strength |

| |

2.3 试件成型方式对层间剪切性能的影响

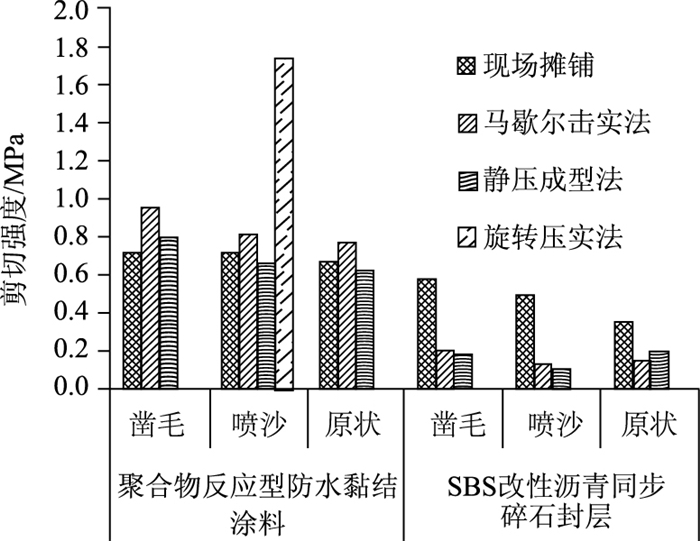

以现场铺筑路面芯样为试件,反映了工程实际,但在许多情况下,受经费、试验场所等限制,试验仍不得不采用室内制件,因此有必要探讨备件方法对层间剪切性能的影响。复合试件的室内成型方法主要有车辙板成型后钻芯取样法、静压成型法、马歇尔击实法和旋转压实法。车辙板成型后钻芯取样法的主要缺点是:混合料的均匀性较差,易于出现离析;马歇尔击实法和静压法成型试件较为松散,空隙率呈现上小下大的趋势,粗集料的分布均匀性较差,马歇尔击实法易造成集料破碎;旋转压实法成型在工艺上与现场铺筑钻取芯样的方法较为接近[15],但受设备限制,目前国内应用较少。本研究中,静压成型法采用50 kN静压8 min,马歇尔击实法采用单面击实150次,旋转压实仪按空隙率4%控制压实次数。

从图 2可得,聚合物反应型防水黏结涂料在喷砂界面下,旋转压实法成型试件的抗剪强度是现场摊铺取样法的2.41倍,是静压成型法的2.14倍,是马歇尔击实法的2.59倍。聚合物反应型防水黏结涂料作为防水黏结层时,抗剪强度由大到小依次为旋转压实法>马歇尔击实法>现场摊铺或静压成型法。旋转压实法采用剪切、搓揉、振动和静压的成型原理,存在一定的倾角和振动,会造成细集料下移,水泥混凝土和沥青面层之间接触面增大,压实效果要优于其他几种方法,抗剪强度最大;马歇尔击实法通过击实锤的冲击作用达到击实效果,集料颗粒有一定的重新排列过程,压实效果要优于静压法,成型试件的抗剪强度也要大于静压成型的试件。

|

| 图 2 试件成型方式对层间抗剪强度的影响 Fig. 2 Influence of specimen forming method on interlaminar shear strength |

| |

SBS改性沥青同步碎石封层作为防水黏结材料时,由于水泥混凝土顶面撒布有单粒径碎石,自上而下传递荷载的静压成型法和马歇尔击实法在水泥混凝土和沥青面层层间结合处压实度较低,导致层间黏结特性较差,层间存在微缝隙,削弱了层间抗剪强度,现场摊铺采用振动压实法,密实度要优于静压成型法和马歇尔击实法,抗剪强度较大。

现场铺设的聚合物反应型防水黏结涂料和SBS改性沥青同步碎石封层表面均存在少量污染物,现场摊铺取样法和室内马歇尔击实法成型试件测试的剪切强度相比,聚合物反应型防水黏结涂料作为防水黏结材料时,现场摊铺取样法成型试件测试的抗剪强度要小于室内马歇尔击实法成型的试件,但SBS改性沥青同步碎石封层时,现场取样测试的抗剪强度要大于室内马歇尔成型试件,说明SBS改性沥青同步碎石封层作为防水黏结材料时,层间抗剪强度对污染的敏感程度要小于聚合物反应型防水黏结涂料时,但SBS改性沥青同步碎石封层作为防水黏结材料时,层间抗剪强度受压实度的影响更大。

不同成型方法对层间剪切性能的影响较大,但现行规范并没有对复合试件的成型方法提出具体的要求,从试验结果可得,静压成型法和现场摊铺取样法成型试件的剪切性能测试结果较为接近,复合试件层间剪切性能试验中建议应优先选用现场摊铺取样法,若条件受限时,可采用静压成型法成型复合试件。

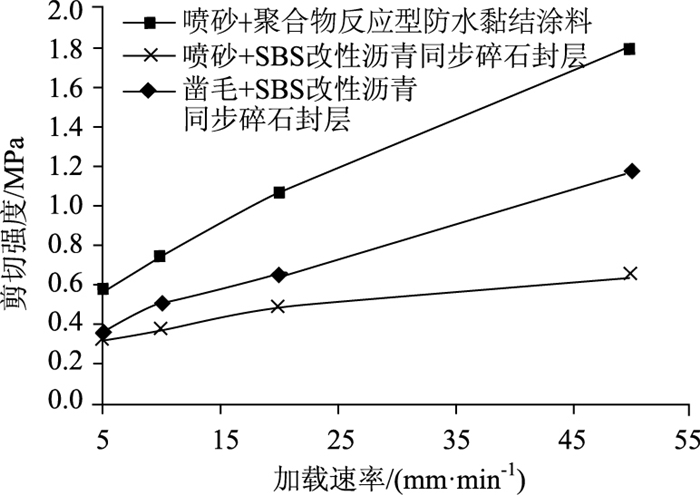

2.4 加载速率对层间剪切性能的影响从图 3可得,喷砂界面下聚合物反应型防水黏结涂料作为防水黏结材料时,层间抗剪强度要大于SBS改性沥青同步碎石封层时,且随着加载速率的增大,两者的差距越大;SBS改性沥青同步碎石封层作为防水黏结材料时,凿毛界面的抗剪强度要大于喷砂界面,且在加载速率大于10 mm/min时两者的差距逐渐增大。整体而言,加载速率50 mm/min时的剪切强度是5 mm/min时的2~3倍,加载速率v与层间剪切强度τ近似服从线性关系(拟合曲线见表 5),其斜率可用于评价层间剪切强度对剪切速度的敏感性,斜率越大,剪切强度峰值受剪切速度的影响越大[16-17],则聚合物反应型防水黏结涂料作为防水黏结材料时,层间剪切强度峰值受剪切速度的影响要大于SBS改性沥青同步碎石封层时。

|

| 图 3 加载速率对层间抗剪强度的影响 Fig. 3 Influence of loading rate on interlaminar shear strength |

| |

| 界面糙化方法 | 防水黏结材料 | 拟合曲线 | |

| 线性方程 | R2 | ||

| 凿毛界面 | SBS改性沥青同步碎石封层 | τ3=0.017 5v+0.299 6 | 0.993 5 |

| 喷砂界面 | SBS改性沥青同步碎石封层 | τ3=0.006 8v+0.317 8 | 0.969 8 |

| 聚合物反应型防水黏结涂料 | τ3=0.026 8v+0.477 9 | 0.994 8 | |

3.5 层间污染程度对层间剪切性能的影响

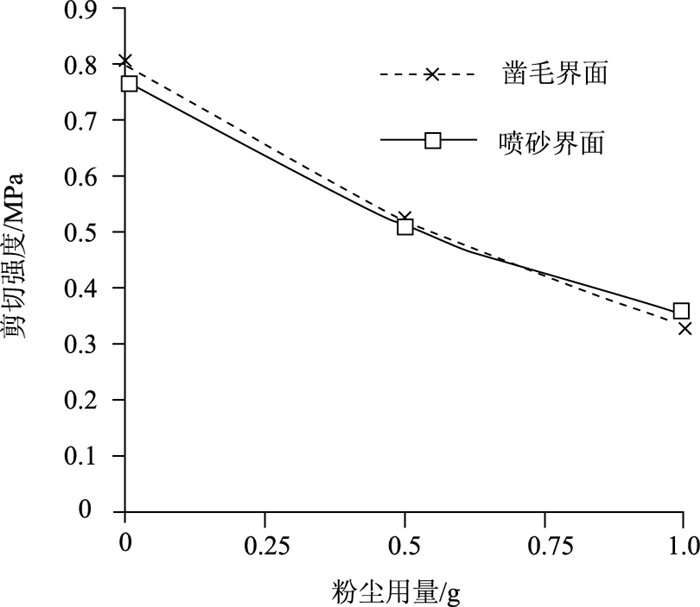

试验采用室内静压法成型试件,采用45°斜剪试验测试层间剪切应力峰值,层间黏结材料采用聚合物反应型防水黏结涂料,在涂刷黏结材料前,在已清除干净的水泥混凝土基面上撒布污染物。从图 4可得,喷砂界面与凿毛界面对污染物的敏感程度一致,均随着污染物含量的增大(面积一定,并在该面积内均匀分布),抗剪强度逐渐减小(服从二次多项式分布);在基面上每增加1 g粉尘,喷砂界面和凿毛界面的抗剪强度分别减小了54.55%和58.75%,减小梯度较大。因此,在现场施工过程中,需在涂刷或喷砂防水黏结材料之前,彻底清除水泥混凝土基面表面的浮尘和其他污染物,提高水泥混凝土和沥青铺装层间的抗剪强度。

|

| 图 4 界面污染程度对层间抗剪强度的影响 Fig. 4 Influence of interfacial contamination on interlaminar shear strength |

| |

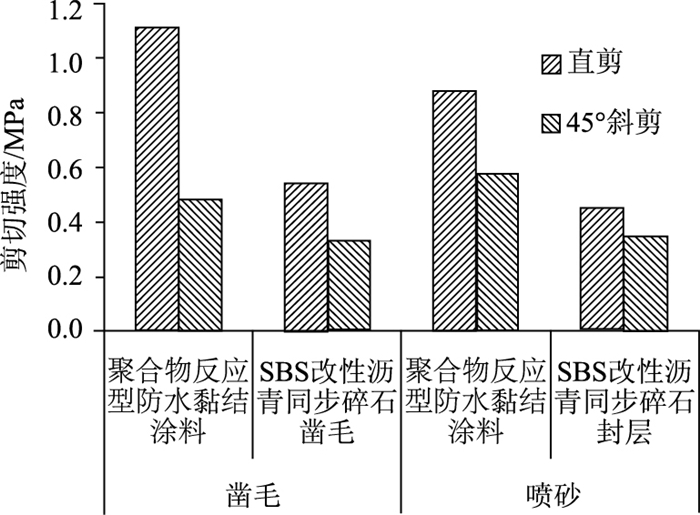

2.6 加载方式对层间剪切性能的影响

复合式试件层间抗剪强度测试分别采用JHY-A型结构材料剪切仪(直剪)和沥青混合料万能试验机(45°斜剪),加载速率均采用5 mm/min,测试温度为25 ℃。从图 5可得,界面糙化方式对不同试验方法测试的层间剪切应力影响要大于所采用的防水黏结材料,凿毛界面直剪试验方法测试的层间剪切应力是45°斜剪试验的1.6~2.3倍,而喷砂界面为1.3~1.6倍,且SBS改性沥青同步碎石封层作为防水黏结材料时,两种剪切试验方法测试的层间剪切应力倍数要小于聚合物反应型防水黏结涂料时,即变化的正压力是否存在,对凿毛界面的层间剪切性能影响要大于喷砂界面,对防水黏结材料为聚合物反应型防水黏结涂料时,层间剪切性能的影响要大于SBS改性沥青同步碎石封层时。

|

| 图 5 加载方式对层间抗剪强度的影响 Fig. 5 Influence of loading mode on interlaminar shear strength |

| |

3 工程应用分析

依托工程地处川东地区,属中亚热带湿润气候区,所在地年平均气温16~17 ℃,一月平均气温5~6.9 ℃,七月平均气温26~28 ℃,酷热高达34~39 ℃,剪切试验测试温度的高温选用40 ℃。南大梁高速公路设计行车速度为80 km/h,平曲线最小半径720 m,最大纵坡4.2%,横坡2%。南大梁高速公路桥梁路段路面结构为6 cm中粒式SBS改性沥青沥青混合料AC-20C+4 cm SBS改性沥青玛蹄脂碎石SMA-13。

3.1 复合试件剪切强度试验方法通过上述试验研究表明,温度、加载速率、加载方式、成型方法和层间污染对层间剪切应力的影响均较大,试验中应统一试验温度、成型方法、加载方式及加载速率,并要求表面洁净、无污染。层间剪应力受剪切角的影响较大,在无纵坡路段剪切角取32°,在变速频繁路段剪切角可达到37°,特殊路段(纵坡大于5%时)剪切角可能接近45°,因此,从最不利角度考虑,试验中剪切角采用45°。结合试验及相关规范,针对四川省高温多雨地区,形成复合试件层间剪切强度试验方法如下[18]:

(1) 根据JGJ/T55—2011方法制备厚度在(50±5) mm、强度等级不低于C30的水泥混凝土试块(面积不小于50 cm×100 cm),并在养护28 d达到强度要求后进行喷砂打毛或凿毛台车凿毛,接着对试块表面进行清洁和干燥处理。

(2) 根据预定量,在已糙化的水泥混凝土基面上涂刷或喷洒防水黏结材料,等防水黏结材料实干后人工摊铺沥青混凝土,并采用小型压路机压实,确保沥青层的压实厚度为(50±5)mm,压实度为(100±1)%。

(3) 沥青混凝土完全冷却后,采用安装10 cm钻筒的钻芯机钻取复合试件,且试件个数不应少于20个。

(4) 在25 ℃和40 ℃温度下保温(4±1)h后,放入试验机中进行45°斜剪试验和直剪试验,每组不少于5个试件。

(5) 去除5个试件中偏离平均值最大的测试值,另外4个试件的平均值作为最终测试值,精确到0.01 MPa。

3.2 复合式路面层间抗剪强度评价方法 3.2.1 复合式路面层间最大抗剪强度计算公式层间结合特性的研究表明,防水黏结层的厚度和模量对层间剪应力的影响较小,而荷载、行车速度、路况(坡度和曲线半径)、胎压、水平力系数和沥青混凝土面层厚度(尤其是层间黏结系数较低时)对层间剪应力的影响较大,但路线的曲线半径和超高越大,层间最大剪应力的计算结果会越小,更有利于层间抗剪,从最不利角度考虑,在修正公式中不予考虑路线的曲线半径和超高[7, 19]。因此,层间抗剪强度计算必须考虑层间滑动系数、沥青面层厚度、温度、荷载和特殊路段的影响,而层间抗剪强度影响因素往往通过引入修正系数予以考虑。

为了便于计算,层间最大剪应力计算公式中修正系数不宜过多,层间污染状况、荷载和沥青面层厚度在Bisar程序或有限元计算层间剪应力过程中应予以考虑。荷载对层间剪切性能的影响较大,且现重载超载现象频繁,在层间最大剪应力计算前,首先需要对工点最大荷载进行调查,根据实际情况选择计算用最大荷载,若无详细资料,计算中最大荷载取200 kN。计算层间最大剪应力时,首先需根据层间污染情况,确定层间滑动系数,若无法根据污染状况确定层间滑动系数时,层间滑动系数取0.5[16]。复合式路面沥青面层厚度采用设计厚度或实测厚度,南大梁高速公路桥梁路段沥青面层设计厚度为10 cm,钻芯取样得平均厚度约为10.5 cm,计算中沥青面层厚度取10 cm。

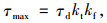

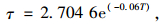

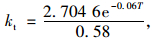

现场采用剪切试验测试层间最大剪应力时,测试温度随测试环境的变化而变化,最大层间剪应力计算中以25 ℃为基准温度,对计算结果采用温度修正系数予以修正;在特殊路段,行驶的车辆往往需要急刹车或频繁变速,需在特殊路段引入结构修正系数。综上,对采用Bisar程序或有限元软件计算的层间剪应力引入温度修正系数和特殊路段结构修正系数得层间最大剪应力,计算公式如下

|

(1) |

式中, τmax为修正后的层间最大剪应力;τd为数值计算所得层间最大剪应力;kt为温度修正系数,图 1得复合试件采用凿毛界面且防水黏结材料为SBS改性沥青同步碎石封层时,温度和层间剪应力满足式(2):

|

(2) |

式中T为试验温度,则基准温度采用25 ℃时,温度修正系数采用式(3)计算:

|

(3) |

kf为特殊路段结构修正系数,一般路段取1.0,在变速频繁路段(如需急刹车路段、平交叉口处、桥头位置、隧道进出口等)和长大纵坡路段取1.2。

由于现场施工条件较为复杂,水泥混凝土基面不易清除干净,防水黏结材料的用量无法准确控制,撒布或喷洒成型的防水黏结层表面易于被污染或刺破,而常用的聚合物反应型防水黏结材料对污染物较为敏感,现场施工质量控制指标空白,现场测试的层间剪切强度往往低于室内试验测试值。采用JHY-A结构材料剪切仪,加载速率均采用5 mm/min,测试时层间温度为15 ℃左右,现场测试的吴家坝大桥层间剪切应力峰值为1.0 MPa,室内剪切试验测试结果为1.37 MPa,室内剪切试验测试的层间最大剪切强度约为现场测试结果的0.7倍。因此,在层间抗剪特性评价中,若无法直接测试现场复合路面层间最大剪切强度时,需要对室内测试的剪切强度τs进行折减,根据试验结果,建议折减系数ks取0.6~0.8,施工质量控制较差时取下限。

综上,在复合试件层间抗剪强度评价中,首先应采用剪切试验测试室内或现场复合路面层间最大抗剪强度τs,若采用室内剪切试验测试层间最大剪切强度τs时,还需要根据现场施工质量控制状况确定剪切强度折减系数,若折算后的剪切试验测试结果大于等于计算结果τmax,如式(4),则抗剪强度满足要求,否则需要对层间黏结材料或界面糙化方式进行更换以提高层间抗剪能力,也可通过增加沥青层厚度以减少层间最大剪切应力的方法。

|

(4) |

式中,ks为层间剪切强度折减系数,若τs采用现场剪切试验测试结果,则ks取1;若τs采用室内剪切试验测试结果,则ks取0.6~0.8,施工质量控制较差时取下限。τs为室内或现场测试的层间剪切应力峰值。

3.2.2 复合式路面层间抗剪强度验证以依托工程南大梁高速公路吴家坝大桥为例,糙化方式采用凿毛台车凿毛,防水黏结材料采用SBS改性沥青同步碎石封层,对常温(25 ℃)和高温(40 ℃)时复合路面层间抗剪性能进行评价。

(1) 测试温度25 ℃时,45°室内斜剪试验测试的τs=0.58 MPa,层间剪切强度折减系数ks取0.7;当铺装层厚度为10 cm,层间滑动系数为0.5,荷载采用200 kN时,Bisar程序计算的层间最大剪应力τd为0.28 MPa,特殊路段结构修正系数kf取1.2,根据式(1)计算得:测试温度25 ℃时,τmax=0.336 MPa < 0.58×0.7=0.406 MPa,测试温度为25 ℃时,层间抗剪性能满足要求。

(2) 测试温度40 ℃时,45°室内斜剪试验测试的τs=0.24 MPa,层间剪切强度折减系数ks取0.7;特殊路段结构修正系数kf取1.2,温度修正系数为kt=0.42,根据式(1)计算得:测试温度40 ℃时,τmax=0.141 MPa < 0.24×0.7=0.168 MPa,测试温度为25 ℃时,层间抗剪性能满足要求,但夏季高温时,极端天气下达州最高温度往往会超过40 ℃,且沥青混合料具有吸热功效,桥梁路段路面内部最高温度往往会超过40 ℃,因此控制层间剪切性能的工况往往是高温条件,高温天气下应严格控制车辆载重和速度,避免超重和频繁急刹车,导致层间剪应力超过计算值。

4 结论依托南大梁高速公路复合路面层间剪切性能评价试验段,采用剪切试验对层间剪切性能影响因素(如界面糙化方式、温度、试件成型方式、加载速率、加载方式和层间污染程度)进行分析的基础上,完善了复合试件层间剪切强度试验方法,进一步提出了层间最大剪切强度修正计算公式和评价方法,并结合吴家坝大桥试验路对该方法进行了验证,得出以下几点结论:

(1) 水泥混凝土基面糙化方式显著影响着层间的结合性能,在最佳的构造深度下层间剪切强度峰值最大,且最佳的构造深度因防水黏结材料的不同而有所差异,界面粗糙度和表面几何形态对层间剪切强度均有较大的影响;

(2) 聚合物反应型防水黏结涂料作为防水黏结材料时,层间最大抗剪强度对加载速率较SBS改性沥青同步碎石封层时更为敏感,但对温度的敏感性要低于SBS改性沥青同步碎石封层时,随着温度从低到高,以沥青和沥青质为主要组成成分的层间防水黏结材料经历着从脆性向黏性的转变,且不同加载方式测试的层间剪切强度,受防水黏结材料的影响要小于界面糙化方式;

(3) 不同成型方法对层间剪切强度具有较大的影响,尤其成型方法选用旋转压实法时,层间抗剪强度远远大于其他成型方法,静压成型法所得试件的层间剪切强度与现场摊铺取样测试结果最为接近,推荐复合试件成型优先选用现场摊铺取样法,条件受限只能室内成型复合试件时,采用静压成型法;

(4) 对影响层间剪切强度试验因素进行分析的基础上,形成了复合试件层间剪切强度试验方法,对试验温度、成型方法、加载方式及加载速率提出了统一的要求:加载速率采用5 mm/min,测试温度采用25 ℃和40 ℃,成型方法采用现场摊铺取样法,加载方式采用45°斜剪和直剪两种,且要求基面干燥、洁净和无污染;

(5) 对层间最大剪切强度影响因素进行综合分析的基础上,提出了复合式路面层间抗剪强度评价方法:首先根据计算工点确定层间滑动系数、沥青面层厚度和荷载等参数取值,并采用Bisar程序或有限元程序计算层间最大剪切强度,进一步引入温度和特殊路段结构修正系数,得出层间最大剪切强度修正计算公式,若折算后的室内剪切试验测试结果或现场剪切试验测试结果大于等于计算结果τmax,则抗剪强度满足要求(主要控制指标为高温时的层间剪切强度),否则需要对层间界面特性、防水黏结层材料或沥青面层厚度进行调整,计算公式完善,理论计算简单,评价结果可靠,具有一定的应用价值,填补了现阶段评价层间剪切特性无统一标准的空白。

| [1] |

KRUNTCHEVA M R, COLLOP A C, THOM N H. Effect of Bond Condition on Flexible Pavement Performance[J]. Journal of Transportation Engineering, 2005, 131(11): 880-888. |

| [2] |

WEST R, ZHANG J, MOORE J. Evaluation of Bond Strength between Pavement Layers[R]. Auburn: National Center for Asphalt Technology, 2005.

|

| [3] |

RAAB C, PATL M N. Interlayer Bonding of Binder, Base and Subbase Layers of Asphalt Pavements:Long-term Performance[J]. Journal Construction and Building Materials, 2009, 23(8): 2926-2931. |

| [4] |

石龙海. 温度对沥青混凝土桥面铺装抗剪强度的影响分析[D]. 哈尔滨: 东北林业大学, 2011. SHI Long-hai. Analysis of Influence of Temperature on Shear Strength of Asphalt Concrete Bridge Deck Pavement[D]. Harbin: Northeast Forestry University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10225-1011146761.htm |

| [5] |

李丕明, 王兆星, 陈江, 等. 北方寒冷冰冻海域水泥混凝土桥桥面铺装防水耐久性方案设计[J]. 公路交通科技, 2010, 27(增1): 15-19. LI Pei-ming, WANG Zhao-xing, CHEN Jiang, et al. Design of Waterproof Durability Scheme for Concrete Bridge Asphalt Deck Pavement in North Iciness and Frost Sea Area[J]. Journal of Highway and Transportation Research and Development, 2010, 27(S1): 15-19. |

| [6] |

顾兴宇, 王文达. 水泥混凝土桥面粘结层抗剪性能要求及简化计算[J]. 交通运输工程学报, 2010, 10(2): 20-25. GU Xing-yu, WANG Wen-da. Shear Property Demands of Binding Layer on Concrete Bridge Pavement and Simplified Calculation[J]. Journal of Traffic and Transportation Engineering, 2010, 10(2): 20-25. |

| [7] |

王笑风, 胡仁东, 张占军, 等. 混凝土桥面防水层直剪试验[J]. 长安大学学报:自然科学版, 2006, 26(4): 30-34. WANG Xiao-feng, HU Ren-dong, ZHANG Zhan-jun, et al. Shear Test on Concrete Bridge Decks with Waterproofing Layer[J]. Journal of Chang'an University:Natural Science Edition, 2006, 26(4): 30-34. |

| [8] |

张娟. 水泥混凝土桥面防水粘结层剪切性能研究[J]. 公路交通科技, 2011, 28(10): 29-34. ZHANG Juan. Shear Performance of Waterproofing and Bonding Layer for Concrete Bridge Deck[J]. Journal of Highway and Transportation Research and Development, 2011, 28(10): 29-34. |

| [9] |

裴建中. 桥面柔性防水材料技术性能研究[D]. 西安: 长安大学, 2001. PEI Jian-zhong. Study on Technical Performance of Flexible Waterproof Material for Bridge Deck[D]. Xi'an: Chang'an University, 2001. http://cdmd.cnki.com.cn/Article/CDMD-11941-2001003714.htm |

| [10] |

MO L, HUURMAN M, WU S, et al. Raveling Investigation of Porous Asphalt Concrete Based on Fatigue Characteristics of Bitumen-stone Adhesion and Mortar[J]. Materials and Design, 2009, 30(1): 170-179. |

| [11] |

周键炜. 水泥混凝土桥面防水粘结层的试验研究[D]. 南京: 南京林业大学, 2009. ZHOU Jian-wei. Experimental Study on Waterproof Binding Course of Concrete Bridge Deck[D]. Nanjing: Nanjing Forestry University, 2009. http://cdmd.cnki.com.cn/article/cdmd-10298-2009201056.htm |

| [12] |

杨育生, 李振霞, 王选仓, 等. 桥面铺装同步碎石防水粘结层的路用性能[J]. 长安大学学报:自然科学版, 2009, 29(6): 19-23, 58. YANG Yu-sheng, LI Zhen-xia, WANG Xuan-cang, et al. Road Performance of Synchronous Crushed Stone Waterproof Binding Course of Bridge Pavement[J]. Journal of Chang'an University:Natural Science Edition, 2009, 29(6): 19-23, 58. |

| [13] |

王岚, 胡江三, 陈刚, 等. 不同改性沥青温度敏感性[J]. 功能材料, 2015, 46(4): 4086-409. WANG Lan, HU Jiang-san, CHEN Gang, et al. Temperature Susceptibility of Different Kings of Modified Asphalt[J]. Journal of Functional Materials, 2015, 46(4): 4086-04090. |

| [14] |

马涛, 黄晓明, 居浩. 桥面防水粘结材料性能研究[J]. 公路交通科技, 2007, 24(1): 43-46. MA Tao, HUANG Xiao-ming, JU Hao. Research on the Performance of Waterproof and Cohesive Layer[J]. Journal of Highway and Transportation and Development, 2007, 24(1): 43-46. |

| [15] |

陈超. 沥青路面层间剪切强度研究[D]. 长沙: 长沙理工大学, 2008. CHEN Chao. Research on Shear Strength between Asphalt Pavement Layers for Highway[D]. Changsha: Changsha University of Science & Technology, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10536-2008085709.htm |

| [16] |

XU Q, ZHOU Q, MEDINA C, et al. Experimental and Numerical Analysis of a Waterproofing Adhesive Layer Used on Concrete-bridge Decks[J]. International Journal of Adhesion & Adhesive, 2009, 29(5): 525-534. |

| [17] |

纪伦, 李云良, 任俊达, 等. 桥面铺面防水粘结层胶结材料洒布量的确定方法[J]. 哈尔滨工业大学学报, 2014, 46(4): 57-62. JI Lun, LI Yun-liang, REN Jun-da, et al. Method of Determining the Spraying Amount of Waterproof Binder for Bridge Deck Pavement[J]. Journal of Harbin Institute of Technology, 2014, 46(4): 57-62. |

| [18] |

DB32/T2285-2012, 水泥混凝土桥面水性环氧沥青防水粘结层施工技术规范[S]. DB32/T2285-2012, Standard Specification for Waterborne Epoxy-binder Waterproof Coating for Concrete Bridges[S]. |

| [19] |

吴名选, 李一鸣, 刘静. 复合式沥青路面水泥混凝土基面层间结合性能研究[J]. 华东公路, 2016(6): 56-61. WU Ming-xuan, LI Yi-ming, LIU Jing. Study on Interlayer Bonding Property of Cement Concrete in Composite Asphalt Pavement[J]. East China Highway, 2016(6): 56-61. |

2018, Vol. 35

2018, Vol. 35