扩展功能

文章信息

- 都雪静, 田雨蒙, 王占宇, 王艺群, 乔凯凯

- DU Xue-jing, TIAN Yu-meng, WANG Zhan-yu, WANG Yi-qun, QIAO Kai-kai

- 全铝车身电动轿车正面碰撞仿真和优化

- Simulation and Optimization of Aluminum Frame Electric Car Frontal Collision

- 公路交通科技, 2017, 34(11): 136-142

- Journal of Highway and Transportation Research and Denelopment, 2017, 34(11): 136-142

- 10.3969/j.issn.1002-0268.2017.11.019

-

文章历史

- 收稿日期: 2016-07-28

随着电动轿车的迅速发展,其被动安全性引起了广泛关注[1-2]。目前,在轿车碰撞研究领域中普遍采用的方法为试验方法和计算机仿真方法[3-4]。试验设计(Design of Experiments,DOE)是通过一系列试验及分析方法集,有目的地改变一个系统的输入来观察输出改变情况的一种方法。通过对试验数据的分析,可以快速找到影响结果的主要因素和次要因素,从而有利于采取纠正和预防措施, 达到质量改进[5-7]。轿车前端结构的耐撞性对于整车碰撞安全性尤为重要[8]。文献[9]中采取了改变前纵梁内部加强板的位置并改变相应焊点的优化措施,在几乎没有增加成本的前提下,使前端结构碰撞吸能提高3.5%,刚性墙撞击峰值力降低11.73%,峰值加速度降低3.8%,取得了良好的优化效果。文献[10]中采用正交试验设计法对前纵梁的材料、壁厚和焊点位置进行了优化,并将优化结果用于底盘结构,优化后的结构具有较好的吸能能力。在追求电动轿车动力性的前提下,势必增加电动轿车的电池数量和体积,则电动轿车的质量亦会有所增加,相应带动能源消耗的增加[11],因此从轻量化角度出发,全铝车身电动轿车的发展尤为必要,但全铝车身电动轿车的耐撞性如何,能否保护乘员的安全性,有待于进一步的研究,且此方面的研究尚未见报导。

基于此,本研究依照中国新车评价规程(China-New Car Assessment Program,C-NCAP),建立了全铝车身电动轿车的整车有限元模型,应用LS-DYNA进行了全铝电动轿车的正面碰撞仿真。通过计算机的碰撞模拟分析,获知全铝车身电动轿车正面碰撞过程中的结构隐患,并采用DOE方法对存在问题的重要部件进行优化设计,以提高全铝车身电动轿车的耐撞性。

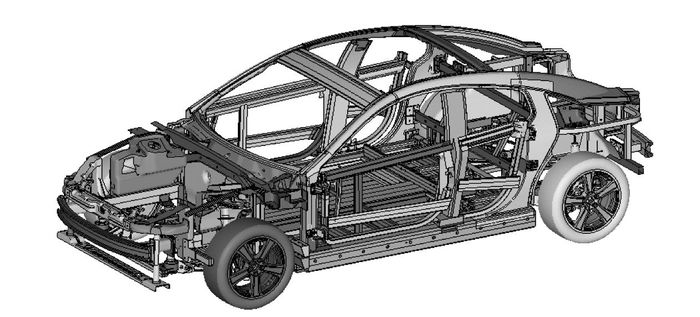

1 全铝车身电动轿车有限元模型 1.1 有限元模型的建立全铝车身电动轿车正面100%重叠刚性壁障碰撞模型所需的几何数模及材料参数等均由企业汽车研究院提供,所有模型数据均真实可靠。考虑模拟计算的精度和计算的时间问题,在有限元模型的建立过程中, 对倒角、螺纹和凸台等处进行了简化处理,并对三角形网格的数量进行了控制[12-14],最终建立的全铝车身电动轿车正面碰撞有限元模型如图 1所示。该模型的详细参数如表 1所示。

|

| 图 1 全铝电动轿车整车有限元模型 Fig. 1 Finite element model of all-aluminum electric car |

| |

| 项目 | 节点数 | 壳单元 | 实体单元 | 三角形比例/% | 质量/kg |

| 数量 | 1 378 718 | 1 316 905 | 787 887 | 2.05 | 2 060 |

1.2 仿真条件

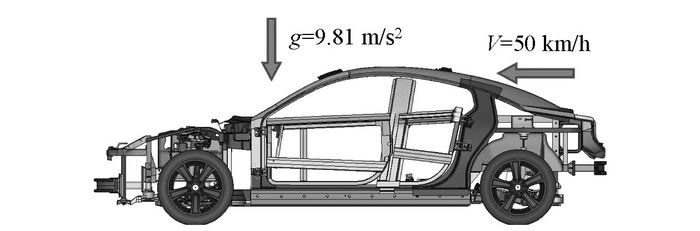

在碰撞仿真前,按C-NCAP要求设置碰撞参数,仿真中全铝车身电动轿车以50 km/h的速度(即13.89 m/s)正面100%重叠碰撞刚性壁障,取重力加速度为9.81 m/s2;边界条件设置如图 2所示。

|

| 图 2 边界条件 Fig. 2 Boundary conditions |

| |

2 全铝电动轿车正面碰撞仿真试验 2.1 全铝电动轿车有限元模型的有效性

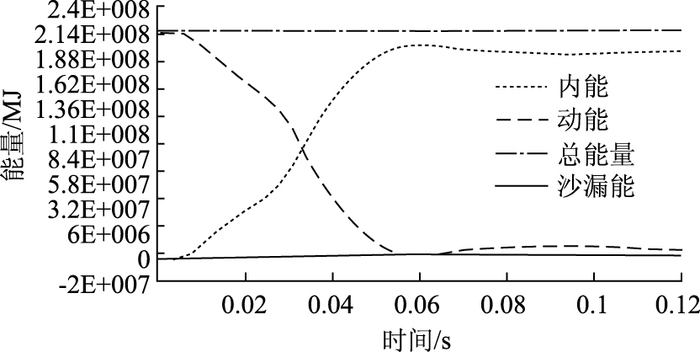

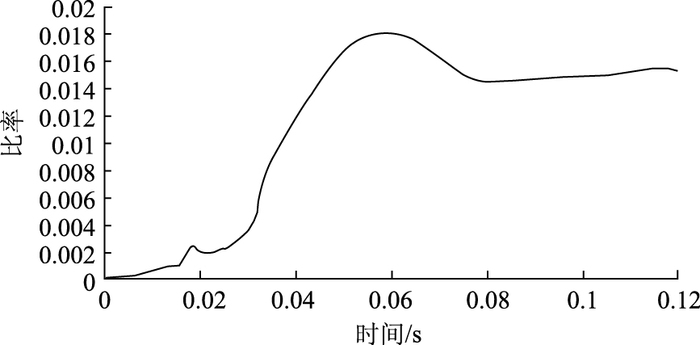

在ANSA中,将有限元模型导出为LS-DYNA的K文件,然后提交给LS-DYNA进行仿真计算,进而验证所建有限元模型的求解精确度,并对全铝电动轿车正面100%重叠碰撞刚性壁障过程中的能量变化进行评估,能量变化曲线如图 3所示。碰撞过程中能量守恒,总能量主要由动能、内能和沙漏能等组成,随着动能的减小内能逐渐增加。图 4为碰撞过程中的沙漏能比率,可以看出, 沙漏能所占比例小于5%,证明了所建有限元模型在规定范围内的有效性。

|

| 图 3 能量变化曲线 Fig. 3 Curves of energy change |

| |

|

| 图 4 沙漏能比率曲线 Fig. 4 Curve of hourglass energy ratio |

| |

2.2 仿真中发现的问题

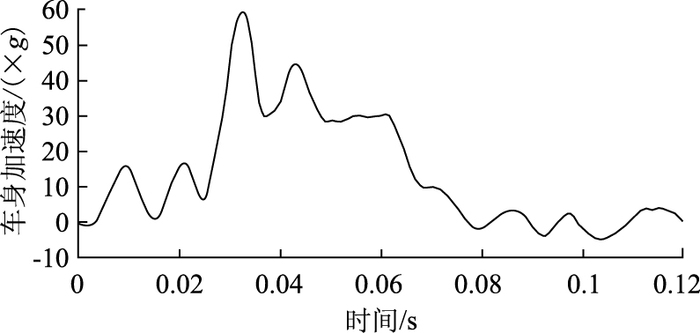

(1) 车身加速度大。轿车碰撞过程中的加速度变化是表征轿车被动安全性的一项重要指标,过大的加速度是造成人体伤害的主要因素之一。加速度越大,说明轿车受到的载荷也越大,碰撞安全性就越差[15-17]。在标准试验条件下,对全铝车身的电动轿车进行正面碰撞仿真,得到电动轿车的车身加速度曲线,如图 5所示。加速度曲线没有突变,在0.033 s时加速度达到最大值59.6g,高于C-NCAP指标中的目标值50g,乘员在碰撞过程中会受到较大伤害。

|

| 图 5 车身加速度曲线 Fig. 5 Curve of vehicle body acceleration |

| |

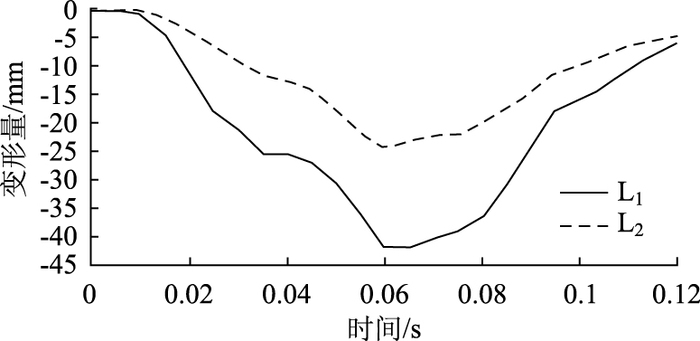

(2) 车门变形量大。在轿车碰撞仿真研究中,碰撞结束后车门能否正常开启是导致轿车能否通过碰撞法规要求的主要限制之一。全铝电动轿车在正面100%重叠碰撞刚性壁障过程中主要承受的是纵向冲击力,因此前车门门框变形主要表现为纵向压缩。若门框变形量过大就会与车门发生挤压,继而导致车门产生变形,容易出现门框与车门的卡死现象,最终导致碰撞后车门不能正常开启。

此次,全铝车身电动轿车在正面100%重叠碰撞刚性壁障仿真中,前侧门框测量点分别为车门的上下铰链安装中心L1和L2,这两处的变形量曲线如图 6所示。前侧车门门框的最大变形量为41.72 mm,发生在车门下铰链处,高于C-NCAP指标中的目标值40 mm,判断车门有不能正常打开的风险。

|

| 图 6 前侧车门门框的变形曲线 Fig. 6 Curves of deformation of front doorframe |

| |

3 正面碰撞仿真试验DOE优化

根据全铝车身电动轿车正面100%重叠碰撞刚性壁障的仿真结果可知:全铝车身电动轿车正面碰撞时车身加速度峰值达到59.6g,此值不能达到碰撞安全指标要求;同时车门变形严重,因此必须采取可行的优化方法对车身的结构参数进行调整,以降低车身加速度和减少车门的变形,使全铝车身电动轿车在正面碰撞过程中符合碰撞要求,更好地保护乘员的安全性。本研究采用DOE试验设计方法对全铝电动轿车的车身结构参数进行优化调整。

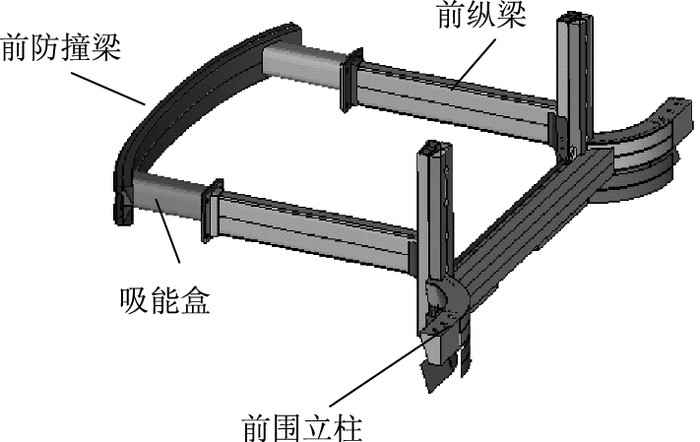

3.1 正面碰撞车身加速度影响因素根据《乘用车正面碰撞的乘员保护》(GB 11551—2003)对车辆加速度测量点的要求,车身加速度时间历程应以车辆驾驶员侧B柱下端加速度传感器的数值为基础确定,因此选取B柱下端测量点的Y方向加速度时间历程曲线考察电动汽车的加速度变化情况,如图 7所示。即全铝车身电动轿车在正面100%重叠碰撞刚性壁障的过程中,前端主要吸能部件(前防撞梁、吸能盒、纵梁等)所吸收的碰撞能量直接影响着其车身加速度的值[18]。因为电动轿车在碰撞过程中碰撞力主要传递路径为:(1)上前纵梁→A柱→车顶梁;(2)前防撞梁→吸能盒→前纵梁→前围立柱→车顶梁;(3)前防撞梁→吸能盒→前纵梁→前围立柱→中央通道、门槛梁。如增大后门前柱主要吸能部件的吸能性,则减少了传至车身加速度点的碰撞力,即减少了车身的碰撞加速度值。因此,对前围立柱之前主要吸能部件的吸能性进行优化,以改善耐撞吸能特性,提高驾驶舱的安全性,为车内乘员提供更好的安全保护。电动轿车前端吸能结构如图 8所示。

|

| 图 7 车身加速度测试点位置 Fig. 7 Measuring point of vehicle body acceleration |

| |

|

| 图 8 前端吸能结构 Fig. 8 Front end energy absorption structure |

| |

3.2 因素水平的选取

在不增加门框变形量的前提下,以降低全铝车身电动轿车正面碰撞时的车身加速度为目标,进行DOE试验设计。本次DOE设计中选取影响车身正面碰撞加速度的前防撞梁厚度、吸能盒厚度、前纵梁厚度及前防撞梁材料4个因素;厚度水平选取为2.8,3,3.5 mm;基于生产实际的可能性,选取轻型材料AL6063,AL6082,AL7003作为防撞梁材料,3种材料的基本属性见表 2,总因素水平见表 3。

| 水平 | 牌号 | 屈服强度/MPa | 抗拉强度/MPa | 弹性模量 |

| 1 | AL6063 | 170 | 205 | 70 |

| 2 | AL6082 | 250 | 290 | 71 |

| 3 | AL7003 | 290 | 350 | 210 |

| 因素 | 水平 | |||

| 水平1 | 水平2 | 水平3 | ||

| A | 前防撞梁 | 2.8 | 3 | 3.5 |

| B | 吸能盒 | 2.8 | 3 | 3.5 |

| C | 前纵梁 | 2.8 | 3 | 3.5 |

| D | 前防撞梁材料 | 6 063 | 6 082 | 7 003 |

3.3 仿真结果的分析与计算

设计使用4因素3水平的标准正交表L9(34),按照正交表中规定的优化方案利用LS-DYNA依次进行仿真计算分析,可得到每组对应的车身加速度值。为确定各因素对车身加速度影响的主次顺序,对仿真结果进行极差计算。正交表中各因素各水平对应的计算结果平均值的最大值与最小值之差为:

|

(1) |

式中,Rj为第j列的极差或其所在因素的极差;Kij为第j列的因素取水平i时试验结果的平均值。极差越大,表示该列因素的数值在试验范围内的变化会导致试验指标数值有更大变化,所以极差最大的那一列就是因素水平对试验结果影响最大的因素,即最主要的因素。仿真得到的车身加速度值及其直观分析结果如表 4所示。

| 样本试验 | 影响因素 | 车身加速度/g | |||

| A | B | C | D | ||

| 1 | 1 | 1 | 1 | 1 | 59.76 |

| 2 | 1 | 2 | 2 | 2 | 59.62 |

| 3 | 1 | 3 | 3 | 3 | 51.03 |

| 4 | 2 | 1 | 2 | 3 | 53.91 |

| 5 | 2 | 2 | 3 | 1 | 69.16 |

| 6 | 2 | 3 | 1 | 2 | 47.20 |

| 7 | 3 | 1 | 3 | 2 | 69.96 |

| 8 | 3 | 2 | 1 | 3 | 54.67 |

| 9 | 3 | 3 | 2 | 1 | 49.92 |

| 均值K1 | 56.803 | 61.210 | 53.877 | 59.613 | — |

| 均值K2 | 56.757 | 61.150 | 54.483 | 58.927 | — |

| 均值K3 | 58.183 | 49.383 | 63.383 | 53.203 | — |

| 极差 | 1.380 | 12.434 | 10.173 | 7.077 | — |

| 因素主次 | B C D A | ||||

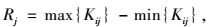

表 4中的直观分析结果显示,各列的极差不相等,说明各因素水平的改变对试验结果的影响不同。在本次试验中,A(前防撞梁厚度)、B(吸能盒厚度)、C(前纵梁厚度)、D(前防撞梁材料)4个因素对全铝电动轿车车身前部耐撞性的影响度从主到次的顺序为B(吸能盒厚度)、C(前纵梁厚度)、D(前防撞梁材料)、A(前防撞梁厚度)。

由直观分析法分析得出的结果不能估计试验过程中存在的必然误差,即不能区别各因素各水平对应的试验结果间的真正差异原因。为了弥补直观分析的不足,必须进行方差分析,分析结果如表 5所示。

| 因素 | 偏差平方和 | 自由度 | F比 | F临界值 |

| 前防撞梁 | 2.87 | 2 | 0.020 | 4.460 |

| 吸能盒 | 294.83 | 2 | 2.044 | 4.460 |

| 前纵梁 | 195.39 | 2 | 1.355 | 4.460 |

| 前防撞梁材料 | 84.67 | 2 | 0.587 | 4.460 |

| 误差 | 577.75 | 8 | — | — |

分析车身加速度指标的方差可以得出,影响车身加速度各因素的主次顺序为B>C>D>A,即吸能盒厚度对车身加速度指标的效应最显著,前纵梁厚度次之,前防撞梁材料和前纵梁厚度影响相对较小。方差分析得出的结果与直观分析的结果基本一致。为能直观地找出最优设计组合方案,对前防撞梁、吸能盒、前纵梁及前防撞梁材料不同因素水平下的车身加速度进行仿真分析,仿真结果如图 9所示。

|

| 图 9 因素水平与车身加速度的关系 Fig. 9 Relationships between factor level and vehicle acceleration |

| |

本次的仿真指标是车身加速度。在满足碰撞法规的条件下指标越小越好,所以应挑选每个因素的K1,K2,K3中量小的值对应的那个水平。从表 3可知:对于A因素,水平2最好;对于B因素,水平3最好;对于C因素,水平1最好;对于D因素,水平3最好。因此,优化方案为A2B3C1D3,即前防撞梁厚度3 mm,吸能盒厚度3.5 mm,前纵梁厚度2.8 mm,前防撞梁材料7003。但此优化方案不在DOE设计的正交表 3内已做过的9个试验方案中。因此,还需进行正面碰撞的仿真试验验证,才能保证优化方案与实际一致。将方案A2B3C1D3定义为方案10,与正交表中的优化方案6(即A2B3C1D2的正面碰撞仿真结果)进行对比分析,来求解真正的最优方案。

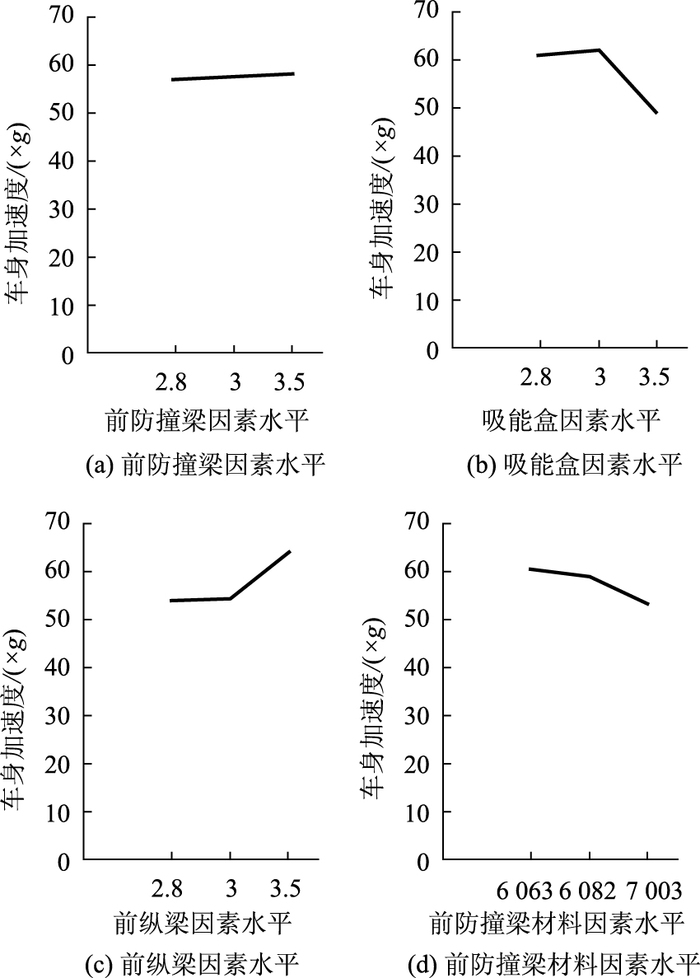

3.4 优化前后对比分析通过HyperView软件后处理并找出最佳因素水平组合,对最佳因素水平进行有限元计算,验证DOE分析结果。优化前后的车身加速度对比如图 10所示。可以看出,按方案10优化设计的全铝车身电动轿车在0.038 s时加速度达到最大值45.14g,加速度曲线平滑,没有突变。比方案6的最大加速度减小了2.06g,比优化前的最大加速度减小了14.19g。因此,方案10(A2B3C1D3)是最优方案,对减小乘员头部加速度和胸部加速度具有积极作用,能够很好地保护乘员安全。

|

| 图 10 优化前后车身加速度曲线 Fig. 10 Curves of vehicle body acceleration before and after optimization |

| |

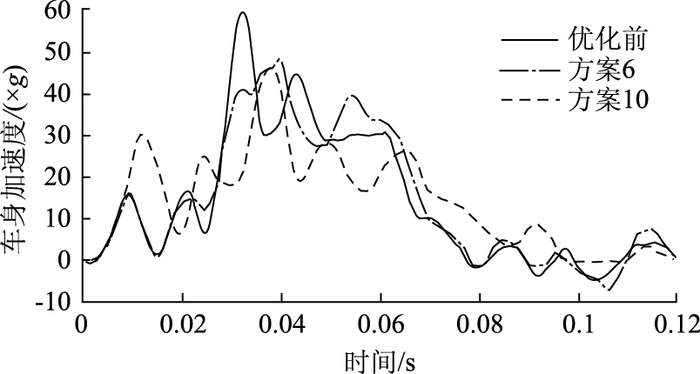

对优化前后前侧车门门框的最大变形量对比分析,如图 11所示。方案10的最大变形量发生在车门下铰链L1处37.70 mm。比基础模型设计在碰撞过程中的最大变形量减小了4.02 mm,其他测量点之间的变形量均很小,不会出现车门卡死的情况。

|

| 图 11 优化前后前侧车门门框的变形曲线 Fig. 11 Curves of front doorframe deformation before and after optimization |

| |

4 结论

本研究参照C-NCAP要求,通过ANSA软件建立了全宽正面碰撞有限元模型。采用DOE试验设计,使用4因素3水平的标准正交表L9(34)中规定的优化方案,利用LS-DYNA依次进行仿真计算分析,获得的最优方案为A2B3C1D3,即前防撞梁厚度3 mm,吸能盒厚度3.5 mm,前纵梁厚度2.8 mm,前防撞梁材料7003。此优化方案比基础模型车身加速度降低了23.8%,前侧车门门框变形量减小了9.6%,增强了轿车的耐撞性,提高了轿车的安全性。

| [1] |

赵韩, 姜建满. 国内外电动汽车标准现状与发展[J]. 合肥工业大学学报, 2011, 34(7): 961-965. ZHAO Han, JIANG Jian-man. Status Quo and Development of Electric Vehicle Standards at Home and Abroad[J]. Journal of Hefei University of Technology:Natural Science Edition, 2011, 34(7): 961-966. |

| [2] |

庄幸, 姜克隽. 我国纯电动轿车发展路线图的研究[J]. 轿车工程, 2012, 34(2): 91-97. ZHUANG Xing, JIANG Ke-jun. A Study on the Roadmap of Electric Vehicle Development in China[J]. Automotive Engineering, 2012, 34(2): 91-97. |

| [3] |

武和全, 辛勇, 胡宏伟. S形梁碰撞多参数优化设计[J]. 公路交通科技, 2009, 26(12): 131-136. WU He-quan, XIN Yong, HU Hong-wei. Parameters Optimization of S-shaped Rail for Crashworthiness Analysis[J]. Journal of Highway and Transportation Research and Development, 2009, 26(12): 131-136. |

| [4] |

赵桂范, 柳东威, 孟媛媛. 轿车正面碰撞有限元仿真研究[J]. 机械设计与制造, 2010(1): 18-20. ZHAO Gui-fan, LIU Dong-wei, MENG Yuan-yuan. Analysis of the Simulation of Vehicle Front Impact[J]. Machinery Design & Manufacture, 2010(1): 18-20. |

| [5] |

雷正保, 李铁侠, 赵仕琪. 多目标拓扑优化下电动汽车头部结构优化设计[J]. 中国科技论文, 2014, 9(11): 1324-1328. LEI Zheng-bao, LI Tie-xia, ZHAO Shi-qi. The Optimization Design of Electric Vehicle Head with Multi-objective Structure Topology Optimization[J]. China Sciencepaper, 2014, 9(11): 1324-1328. |

| [6] |

简晓春, 王笑. 正面和偏置碰撞的耐撞性仿真与车身结构改进[J]. 汽车安全与节能学报, 2011, 2(3): 212-216. JIAN Xiao-chun, WANG Xiao. Simulation of Crashworthiness during Front Impact and Offset Impact and Vehicle Body Structure Improvement[J]. Journal of Automotive Safety and Energy, 2011, 2(3): 212-216. |

| [7] |

张继游, 门永新, 彭鸿, 等. 稳健性和轻量化在整车侧面碰撞性能优化中的应用[J]. 汽车安全与节能学报, 2013, 4(4): 339-347. ZHANG Ji-you, MEN Yong-xin, PENG Hong, et al. Application of Robustness and Light-mass in Car Side Crash Performance Optimization[J]. Journal of Automotive Safety and Energy, 2013, 4(4): 339-347. |

| [8] |

马永春, 陈思忠, 居襄. 非承载式车身正面碰撞的数值分析[J]. 汽车工程, 2000, 22(2): 81-84. MA Yong-chun, CHEN Si-zhong, JU Xiang. Numerical Analysis of Frontal Crash for Frame Car Body[J]. Automotive Engineering, 2000, 22(2): 81-84. |

| [9] |

葛东东, 王秋成, 刘卫国, 等. 电动汽车正面碰撞结构耐撞性分析及优化[J]. 机电工程, 2013, 30(3): 325-328. GE Dong-dong, WANG Qiu-cheng, LIU Wei-guo, et al. Frontal Crashworthiness Structure Analysis and Optimization of Electric Vehicle[J]. Mechanical & Electrical Engineering Magazine, 2013, 30(3): 325-328. |

| [10] |

白中浩, 陈天志, 曹立波, 等. 基于正交设计的汽车前纵梁吸能结构的优化[J]. 汽车工程, 2010, 32(11): 935-939. BAI Zhong-hao, CHEN Tian-zhi, CAO Li-bo, et al. Optimization of Energy-absorbing Structure of Vehicle Front Side Rail Based on Orthogonal Design[J]. Automotive Engineering, 2010, 32(11): 935-939. |

| [11] |

HOU Yong-kang. Research on Simulation of Electric Vehicle's Front Collision Based on LS-DYNA[M]. Hefei: Hefei University of Technology, 2012.

|

| [12] |

HESSE S H, LUKASZEWICZ H J A, DUDDECK F. A Method to Reduce Design Complexity of Automotive Composite Structures with Respect to Crashworthiness[J]. Composite Structures, 2015, 129: 236-249. |

| [13] |

桂水荣, 陈水生, 赵辉, 等. 基于LS-DYNA公路桥梁车桥耦合振动模型[J]. 公路交通科技, 2013, 30(7): 40-45. GUI Shui-rong, CHEN Shui-sheng, ZHAO Hui, et al. Model of Highway Bridge Subjected to Vehicle-bridge Coupled Vibration Based on LS-DYNA[J]. Journal of Highway and Transportation Research and Development, 2013, 30(7): 40-45. |

| [14] |

胡东海, 何仁, 俞剑波, 等. 基于电液复合制动系统的电动轿车再生制动控制策略研究[J]. 公路交通科技, 2014, 31(3): 148-152. HU Dong-hai, HE Ren, YU Jian-bo, et al. Research of Regenerative Braking Control Strategy of Electric Vehicle Based on Electro-hydraulic Hybrid Brake System[J]. Journal of Highway and Transportation Research and Development, 2014, 31(3): 148-152. |

| [15] |

BROWN S, PYKE D, STEENHOF P. Electric Vehicle:the Role and Importance of Standards in an Emerging Market[J]. Energy Policy, 2010, 38(7): 3797-3806. |

| [16] |

YI S I, LEE J Y, PARK G J. Crashworthiness Design Optimization Using Equivalent Static Loads[J]. Proceedings of the Institution of Mechanical Engineers Part D:Journal of Automobile Engineering, 2012, 226(226): 23-38. |

| [17] |

MENDOZA-VAZQUEZ M, DAVIDSSON J, BROLIN K. Construction and Evaluation of Thoracic Injury Risk Curves for a Finite Element Human Body Model in Frontal Car Crashes[J]. Accident Analysis & Prevention, 2015, 85: 73-82. |

| [18] |

曹立波, 张萍, 颜凌波, 等. 在车对车碰撞条件下轿车斜角碰撞及小重叠碰撞的驾驶员损伤研究[J]. 轿车工程, 2016, 38(2): 174-180. CAO Libo, ZHANG Ping, YAN Ling-bo, et al. A Study on Driver Injury in Oblique and Small Overlap Crashes Under Car to Car Collision[J]. Automotive Engineering, 2016, 38(2): 174-180. |

2017, Vol. 34

2017, Vol. 34