扩展功能

文章信息

- 全恩懋, 许宏科, 黄福伟, 卓静

- QUAN En-mao, XU Hong-ke, HUANG Fu-wei, ZHUO Jing

- 索结构桥梁钢绞线主索锈蚀评定研究

- Study on Assessment of Corrosion of Steel-strand Cable in Cable Structure Bridge

- 公路交通科技, 2017, 34(7): 69-76

- Journal of Highway and Transportation Research and Denelopment, 2017, 34(7): 69-76

- 10.3969/j.issn.1002-0268.2017.07.010

-

文章历史

- 收稿日期: 2016-11-22

2. 招商局重庆交通科研设计院有限公司, 重庆 400067;

3. 重庆科技学院, 重庆 401331

2. China Merchants Chongqing Communications Technology Research & Design Institute Co., Ltd., Chongqing 400067, China;

3. Chongqing University of Science & Technology, Chongqing 401331, China

悬索桥、斜拉桥等索结构桥梁具有跨越能力大、造型美观等特点,在跨江大桥、跨海大桥、高山深谷桥梁、标志性市政桥梁等重要建设项目中往往成为首选桥型。随着大跨度桥梁的建设和发展,悬索桥、斜拉桥的数量不断增长,作为桥梁的关键受力部件主索,在设计理论和施工技术上也不断发展。由于钢绞线具有可单根安装的优点,更易实现大吨位施工,并且后期养护和更换也更方便,近年来,越来越多的悬索桥、斜拉桥采用钢绞线索作为主缆和斜拉索。对平行钢丝索已研究出多种锈蚀检测手段,除外观检测方法外,还可通过如文献[1]的磁致伸缩导波法、文献[2]的漏磁通检测法等无损检测技术以及如文献[3]的露点温度法等间接测量方法进行检测。对钢绞线索,则相关研究较少,目前尚无有效的无损检测或间接测量方法,可靠的检测方式仍为外观检测。在评定方法上,对平行钢丝索也相对成熟,例如美国NCHRP的“534”指南(文献[4]为其中文译本)已形成一套较为完善的缆索内部检查和强度评估体系,文献[5-7]等研究资料也都提出了关于平行钢丝索锈蚀的评估模型与分析方法。然而,对钢绞线索的蚀评定仍缺乏针对性研究。我国现行的桥梁构件技术状况的评定依据主要为文献[8],相应的承载能力折减的评定依据主要为文献[9],文献[8]虽明确给出了主缆、斜拉索技术状况评定的定性描述,但其标度是针对整根主索的技术状况,判断依据也主要为钢丝的锈蚀、断丝比例,对于评定平行钢丝索是适用的,对于钢绞线索则针对性不足。原因是钢绞线锈蚀程度差异可能较大,且每根钢绞线可单根张拉和更换,从指导桥梁养护和维修的角度,应首先将钢绞线作为构件评定其锈蚀标度,再根据不同锈蚀标度的钢绞线数量、比例来确定主索的技术状况。同样,文献[8]评定主索承载能力检算系数时也主要依据索缆的总体缺损状况,对单个构件可量化、构件病害离散大的钢绞线索的承载能力分析欠缺更精确的指导性。其他的标准、规范如文献[10]等,虽有一定的借鉴意见,但由于评定对象不同,在实际工程中难以具体应用。因此,本研究结合两座悬索桥主缆检测实例,开展了基于锈蚀外观的钢绞线主索锈蚀评定方法的研究。

1 工程概况及检测原则 1.1 工程概况与需求西南地区某道路上的两座悬索桥,一座主跨120 m,另一座主跨75 m,均为该道路的控制性工程。两座桥梁采用类似的设计构造,主梁采用钢骨混凝土加劲桁架雉蝶形正交异性板,索塔采用复合钢管混凝土桁架形塔柱,主缆采用ϕ15.2普通钢绞线集束。主缆防锈措施为:采用SBS改性沥青防水涂料涂刷钢绞线并填充钢绞线缝隙,采用防水腻子封闭索夹口,主缆外包聚酯纤维塑料布、SBS改性沥青防水卷材及0.5 mm不锈钢板。由于桥位区域降雨充沛,空气湿度大,防锈措施处治稍有缺陷就极易导致雨水或水汽进入防护层接触钢绞线引发其锈蚀。在处治桥梁其他病害的过程中,发现两座桥梁的主缆局部出现了锈蚀,为明确主缆锈蚀状况,并为主缆的承载能力评估提供科学依据,需对桥梁主缆钢绞线进行全面锈蚀检测并确定锈蚀对主缆强度的影响。

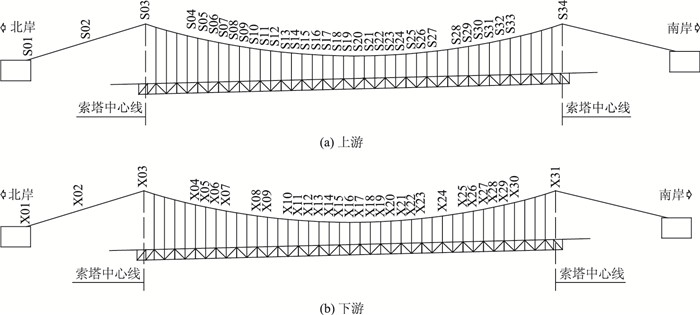

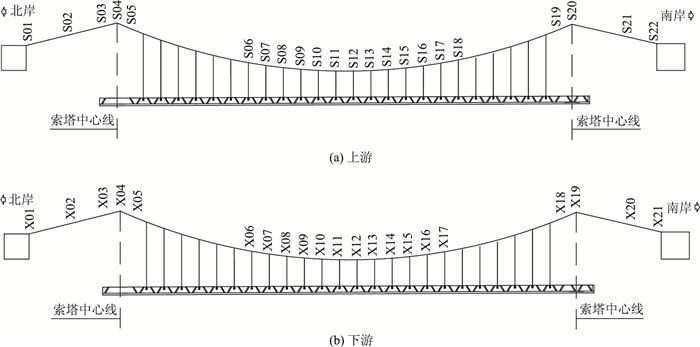

1.2 测区选取及检测原则在实际的桥梁检测中,首先常常由于现场条件的约束(如检测吊篮的高度限制)无法对整根主索所有位置进行检查,再者检查内部钢绞线不仅需要辅助措施,部分锈蚀指标特别是锈坑参数的测量也有一定难度,且主索钢绞线数量通常较大,因此若要对所有主索截面的每根钢绞线均进行详细的检测,将很难满足实际检测项目对工期和费用的要求。工程实例中120 m主跨悬索桥单根主缆共109根钢绞线,75跨悬索桥单根主缆共70根钢绞线,若逐截面逐根进行检测,可能相当耗时、耗力。因此,以一定数量的典型样本为基础开展锈蚀评定是比较可行的方法。为确保样本的有效性和代表性,实际操作中,必须遵循一定的测区选取及检测原则:(1) 测区应首先包括主索受力复杂、易受腐蚀部位作为重要测区,如主缆的锚碇前端、索鞍顶面、索夹位置,斜拉索的下护筒位置等;(2) 测区宜沿桥跨基本均匀分布;(3) 在部分重要测区间可设置一定数量的验证测区,验证主索的锈蚀规律;(4) 测区数量应为动态控制,发现局部区段锈蚀特别严重或锈蚀规律异常时,需加密检测断面,增加测区数量;(5) 当无法对所有测区进行主缆分离时,应选取外层锈蚀相对严重的测区进行分离和内部检测;(6) 当钢绞线部分指标无法测量时,应通过其他指标并与附近可测量的钢绞线对比,确定其锈蚀标度。根据上述原则,对120 m主跨的悬索桥在上游主缆选择了34个测区,在下游主缆选择了31个测区进行钢绞线锈蚀检测。对75 m主跨的悬索桥在上游主缆选择了22个测区,在下游主缆选择了21个测区进行钢绞线锈蚀检测。实例桥梁主缆测区划分结果见图 1~图 2。

|

| 图 1 120 m跨悬索桥主缆测区分布 Fig. 1 Distribution of testing region on main cables of 120 m span suspension bridge |

| |

|

| 图 2 75 m跨悬索桥主缆测区分布 Fig. 2 Distribution of testing region on main cables of 75 m span suspension bridge |

| |

2 钢绞线锈蚀标度评定 2.1 钢绞线锈蚀外观特征

根据文献[11-13]中钢绞线锈蚀形态的研究成果,对两座工程实例桥梁主缆钢绞线的锈迹、锈坑进行统计分析,得出了钢绞线外观随锈蚀程度的变化特征。

2.1.1 锈迹特征通过对锈蚀钢绞线外观检查结果的统计,得出锈迹形态及颜色随锈蚀过程的变化规律为:锈蚀初期钢绞线表面局部出现点状锈斑,锈斑一般为浅黄色、黄色,主要为氧化铁粉末薄层;随着锈蚀加剧,锈斑数量不断增加,锈斑在钢绞线表面逐渐呈均匀满布状,锈斑颜色逐渐变深为深黄色甚至浅褐色,氧化铁粉末厚度也略有增加,丝股间可见少量氧化铁粉末;进一步锈蚀后,钢绞线表面将被氧化铁粉末包裹,并可见颗粒状铁锈,铁锈颜色为深黄色、红褐色间杂或主要为红褐色,丝股间大量淤积氧化铁粉末;随着继续锈蚀,氧化铁大量产生,丝股间隙逐渐被填满,铁锈颗粒不断聚集,最终在钢绞线表面形成活片状锈渣,锈渣颜色主要表现为深红褐色;若钢绞线仍处于锈蚀环境中,锈渣厚度不仅因铁锈的不断产生而增大,锈渣本身也会继续锈蚀膨胀,导致钢绞线表面完全被锈块包裹,丝股间隙很难辨识。

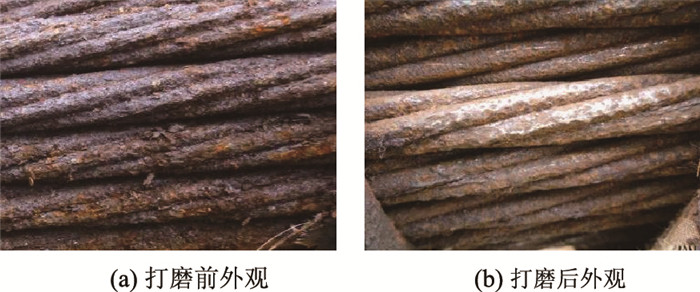

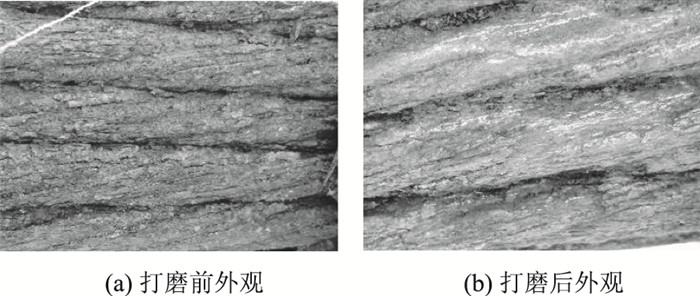

2.1.2 锈蚀形态对不同锈蚀程度的钢绞线进行适度打磨,除去表面锈迹、粉末等游离物,再次进行外观检查和统计分析,得出钢绞线表面形态随锈蚀过程的变化规律为:初期锈斑经轻微打磨后将消失,钢绞线仍表现为金属光泽,与完好状态差异不大;当钢绞线表面锈斑较多呈均布状时,打磨后仅局部区域可能失去金属光泽,且丝股轮廓清晰,为完整圆截面,个别锈斑处金属遭侵蚀形成轻微锈坑;当钢绞线表面被氧化铁粉末包裹时,打磨后一般呈灰黑色,丝股轮廓较清晰,截面基本完整,金属表面点状锈坑大量分布形成麻面,局部锈坑发展成为片状、条状;当钢绞线表面被活片状锈渣包裹时,打磨后呈灰黑色,丝股轮廓仍基本能辨识,但截面明显缺损,局部丝股外观出现明显的颈缩形态,片状、条状锈坑连续分布;当钢绞线完全被锈块包裹,导致丝股间隙已很难辨识时,打磨后钢绞线呈灰黑色,丝股外形已不易识别,局部颈缩严重,锈坑发展为沟槽状深坑。

2.1.3 锈坑参数统计通过对轻微斑点状锈坑、麻面状锈坑、片条状锈坑、沟槽状深锈坑、局部颈缩等不同锈蚀阶段的代表性锈坑进行几何参数测量,获取到一定样本数量不同形式锈坑的面积、深度及丝股直径缩减值参数。经分析,得到统计结果,见表 1。

| 锈坑类型 | 样本数量 | 置信水平 | 置信区间 | ||

| 典型锈坑面积/ mm2 | 典型锈坑深度/ mm | 丝股局部直径缩减值/mm | |||

| 轻微斑点状锈坑 | 242 | 0.975 | — | [0.03, 0.08] | — |

| 麻面状锈坑 | 425 | 0.975 | [1, 3] | [0.1, 0.3] | — |

| 片条状锈蚀坑槽、丝股局部颈缩 | 339 | 坑槽:0.95 局部缩减:0.9 |

[3, 5] | [0.3, 0.6] | [0.8, 1.2] |

| 沟槽状深锈坑、丝股局部颈缩严重 | 174 | 坑槽:0.95 局部缩减:0.9 |

[3, 8] | [1.0, 1.5] | [1.5, 2.5] |

| 注:(1) 轻微斑点状锈坑由于面积很小,故未进行面积测量;(2) 轻微斑点状锈坑、麻面状锈坑由于未出现丝股颈缩现象,故未进行直径缩减测量。 | |||||

2.2 锈蚀标度划分标准

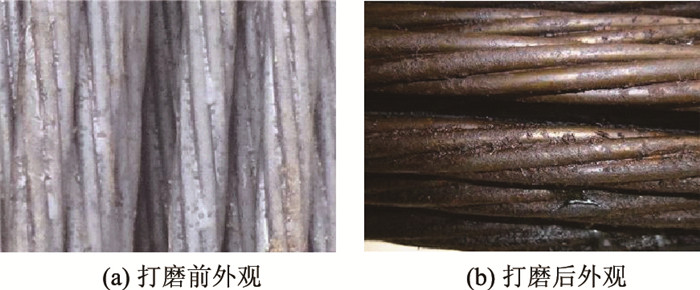

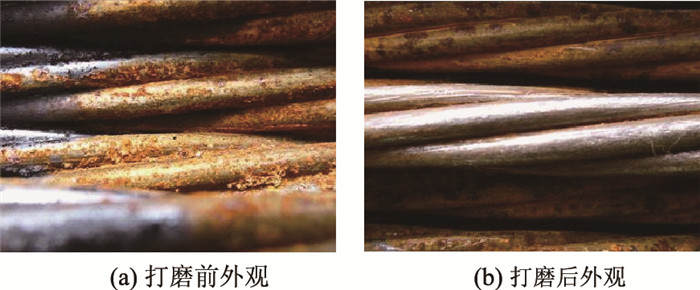

借鉴文献[13]中进行样本初步分类的思路,通过对钢绞线锈蚀锈迹特征、锈蚀形态、锈坑参数的分析研究,总结得到钢绞线锈蚀标度的划分原则和评定标准。钢绞线锈蚀标度按锈蚀程度由轻到重分为1~5类,分级依据包括打磨前的钢绞线锈蚀外观、打磨后的钢绞线外观、典型锈坑面积、典型锈坑深度、丝股局部直径缩减值,共5种指标。每一标度等级对应各指标均有相应的评判标准。为便于评级操作,将评定标准制成钢绞线锈蚀标度划分标准表格,见表 2和钢绞线锈蚀标度对照图片,见图 3~图 7。钢绞线锈蚀标度评定时,可依据各指标按表格进行比对、判断。

| 锈蚀标度 | 打磨前锈迹特征 | 打磨后锈蚀形态 | 典型锈坑面积/mm2 | 典型锈坑深度/mm | 丝股局部直径缩减值/mm |

| 1类 | 钢绞线保护层完好 | 金属全新,可能少量表面失去光泽 | — | — | — |

| 2类 | 表面局部失去光泽,均匀或非均匀分布斑点状、块状锈迹;锈迹主要呈现为黄色;丝股间有少量氧化铁粉 | 基本保持原金属光泽,局部表面失去光泽;丝股轮廓清晰,为完整圆截面;表面可见斑点状锈蚀,无锈坑或有个别锈坑 | — | <0.1 | — |

| 3类 | 表面存在较多甚至布满锈迹;锈迹为深黄色、红褐色间杂或基本为红褐色;主要呈粉末状,部分呈颗粒状;丝股间有较多氧化铁粉 | 一般呈灰黑色,部分可见金属光泽;丝股轮廓清晰,截面基本完整;可见连续分布的点状锈坑,局部锈坑呈片状或条带状 | 1~3 | 0.1~0.3 | — |

| 4类 | 表面被锈迹包裹;锈迹主要呈深红褐色、活片状,敲击可导致锈渣剥落;丝股间隙被氧化铁填满 | 呈灰黑色;丝股轮廓基本能辨识,截面明显缺损,表现为局部直径缩减;片状、条状锈坑连续分布 | >3 | 0.3~0.6 | 0.8~1.2 |

| 5类 | 表面完全被深红褐色活片状锈块包裹;敲击时锈块剥落严重;丝股间隙已不易辨识 | 呈灰黑色;丝股轮廓不易辨识,截面缺损、局部缩减严重;锈坑呈沟槽状深坑 | >3 | >0.6 | >1.2 |

|

| 图 3 1类钢绞线锈蚀对照图片 Fig. 3 Control pictures for corrosion level 1 of steel-strand |

| |

|

| 图 4 2类钢绞线锈蚀对照图片 Fig. 4 Control pictures for corrosion level 2 of steel-strand |

| |

|

| 图 5 3类钢绞线锈蚀对照图片 Fig. 5 Control pictures for corrosion level 3 of steel-strand |

| |

|

| 图 6 4类钢绞线锈蚀标度对照图片 Fig. 6 Control pictures for corrosion level 4 of steel-strand |

| |

|

| 图 7 5类钢绞线锈蚀对照图片 Fig. 7 Control pictures for corrosion level 5 of steel-strand |

| |

2.3 实例桥梁锈蚀检测结果

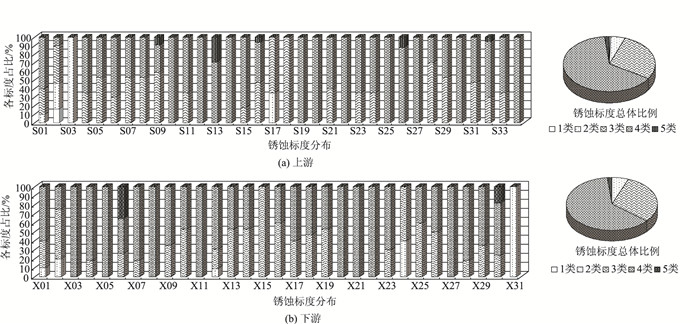

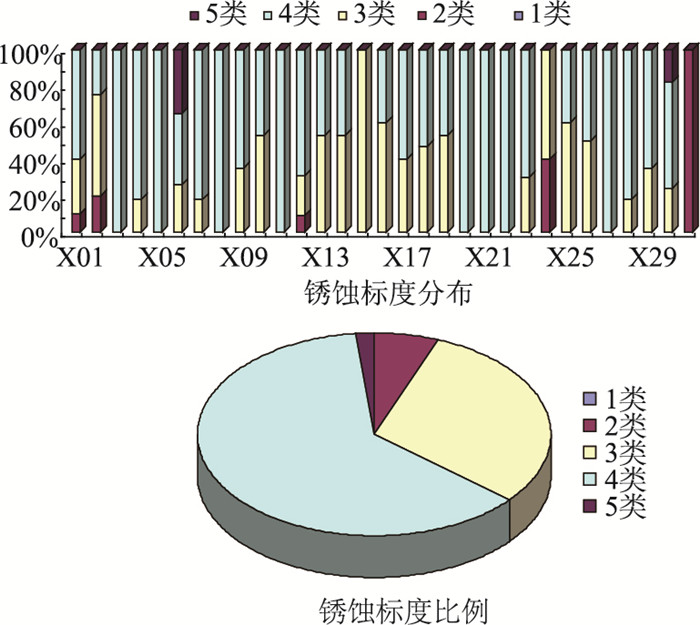

工程实例中,120 m主跨悬索桥的主缆钢绞线锈蚀标度主要集中在3类和4类,以4类比例最高,存在5类锈蚀的测区上游主缆5个,下游主缆2个。75 m主跨悬索桥的主缆钢绞线锈蚀标度主要集中在2类和3类,以2类比例最高,存在3类锈蚀的测区上游主缆17个,下游主缆16个。实例桥梁锈蚀情况检测结果见图 8~图 9。

|

| 图 8 120 m跨悬索桥主缆钢绞线锈蚀情况 Fig. 8 Corrosion situation of steel-strand in main cable of 120 m span suspension bridge |

| |

|

| 图 9 75 m跨悬索桥主缆钢绞线锈蚀情况 Fig. 9 Corrosion situation of steel-strand in main cable of 75 m-span suspension bridge |

| |

3 钢绞线及主索强度评定 3.1 钢绞线强度折减计算方法

钢绞线锈蚀检测不仅要明确其锈蚀损伤情况,还需对钢绞线的强度折减进行分析,为主索的承载能力评估提供依据。文献[11-13]等的研究表明,与钢筋、钢丝相比,钢绞线锈蚀更典型地表现为坑蚀,其强度折减不仅仅是由于有效截面积的减小,更主要的原因是钢绞线表面凹凸不平的蚀坑会产生应力集中,导致其力学性能发生严重改变。为探寻钢绞线锈蚀程度与实际强度间的关系,不少研究在室内进行了钢绞线快速锈蚀和静力拉伸试验,得到了不同锈蚀程度钢绞线的力学指标,并在统计分析试验数据的基础上归纳出钢绞线力学指标随锈蚀发展的变化规律及相应的计算公式。利用两座工程实例桥梁的检测数据,对文献[14-17]的计算方法和成果公式进行对比研究,总结得到锈蚀钢绞线的强度折减计算原则和方法如下:

(1) 对1类锈蚀,钢绞线一般为完好状态,强度无需折减;对2类锈蚀,一般锈坑数量很少,深度很小,与1类锈蚀可能存在的表面损伤相近,也可不考虑钢绞线的强度折减。

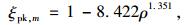

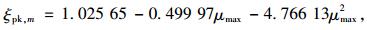

(2) 对3类锈蚀,锈蚀形态主要为连续分布的点状锈坑,或深度较小的片状或条带状锈坑,锈蚀深度总体较均匀,利用文献[14]的成果,推导得出钢绞线强度折减计算公式为:

|

(1) |

|

(2) |

式中, ξpk, m为强度折减系数,表示锈蚀钢绞线极限强度与钢绞线标准强度之比;ρ为钢绞线的锈蚀率;R为丝股半径;ΔR为丝股半径折减值。式(2) 中钢绞线的锈蚀率计算是以7丝钢绞线为对象进行计算的。

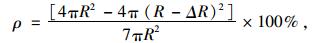

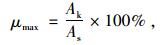

(3) 对4类锈蚀,锈蚀形态主要为局部直径缩减,坑槽面积、深度离散性较大,利用文献[15]的成果,推导得出钢绞线强度折减计算公式为:

|

(3) |

|

(4) |

式中, μmax为单根丝股的最大截面损失率;Ak为丝股截面锈坑损失面积;As为丝股理论截面面积。

(4) 根据文献[18]等相关研究资料,随着锈蚀程度的加剧,钢绞线的极限强度呈加速下降趋势,当钢绞线截面损失达到一定程度(综合分析认为不超过13%),其强度损失可能非常严重(一般超过50%),并且根据文献[19]的研究,锈蚀严重的钢构件其抗疲劳性能也会大幅下降,因此从安全的角度宜略去发生5类锈蚀的钢绞线作用。

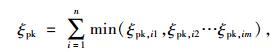

3.2 主索强度折减计算方法根据实际工程经验,主索内积水主要聚集在下部,导致同一截面上各钢绞线的锈蚀程度可能存在较大差异,通常底层钢绞线锈蚀更严重。同时,由于主索不同位置的渗水、积水情况不同,在主索纵向,同一根钢绞线上不同截面的锈蚀程度一般也不同。因此,主索的强度折减应根据各根钢绞线强度折减最严重位置进行确定,即主索的强度折减系数为各钢绞线最不利强度折减系数之和,计算公式为:

|

(5) |

式中, ξpk为主索强度折减系数;ξpk, im为第i根钢绞线在m测区(位置)的强度折减系数;n为主索钢绞线数量。

此外,在本次工程实例数据的基础上,对3类、4类锈蚀的界限情况进行了模拟试算,得出了各锈蚀标度对应的ξpk, im参考值范围, 见表 3。ξpk, im原则上均应通过各自的锈蚀率或最大截面损失率来计算,但可能由于检测条件不满足或其他原因,某个ξpk, im无法计算,这时可按表 3给出的参考值范围,根据该测区锈蚀标度相同的钢绞线ξpk, im进行近似取值。

| 锈蚀标度 | 1类、2类 | 3类 | 4类 | 5类 |

| ξpk, m | 1.0 | [0.75, 0.95] | [0.55, 0.80] | — |

3.3 实例桥梁评定计算结果

按式(1)~(4),分别计算两座工程实例桥梁主缆锈蚀钢绞线的强度折减系数,得到其上、下游主缆钢绞线3类、4类锈蚀的ξpk, m值结果, 见表 4。以主缆为单位,对每根钢绞线的ξpk, m值进行统计整理,按式(5) 计算得各主缆的强度折减系数ξpk, 见表 5。

| 主缆位置 | 项目 | ||

| 3类锈蚀 | 4类锈蚀 | ||

| 120 m跨悬索桥 | 上游主缆 | [0.78, 0.91] | [0.56, 0.77] |

| 下游主缆 | [0.78, 0.92] | [0.58, 0.80] | |

| 75 m跨悬索桥 | 上游主缆 | [0.80, 0.95] | — |

| 下游主缆 | [0.83, 0.94] | — | |

| 主缆位置 | 桥梁 | |

| 120 m跨悬索桥 | 75 m跨悬索桥 | |

| 上游主缆 | 0.57 | 0.75 |

| 下游主缆 | 0.42 | 0.79 |

4 结论

文中结合工程实例,对索结构桥梁主索钢绞线在不同锈蚀程度下的锈迹特征、锈蚀形态、锈坑参数等进行了分析和研究,得出了钢绞线锈蚀标度的划分标准和评定方法。在既有文献资料研究成果的基础上,推导出锈蚀钢绞线及主索的强度折减系数计算公式。研究结果表明:

(1) 钢绞线锈迹形态及颜色随锈蚀过程的变化规律为:由初期的浅黄色点状锈斑,逐渐发展为浅褐色满布状锈斑,再发展为红褐色颗粒状铁锈,再进一步形成深红褐色活片状锈渣,最后表现为锈块包裹。

(2) 钢绞线锈坑的形态主要包括轻微斑点状锈坑、麻面状锈坑、片条状锈坑、沟槽状深锈坑、局部颈缩5种。

(3) 钢绞线锈蚀标度按锈蚀程度由轻到重可分为1~5类,分级依据包括打磨前的钢绞线锈蚀外观、打磨后的钢绞线外观、典型锈坑面积、典型锈坑深度、丝股局部直径缩减,共5种指标。

(4) 对1类、2类锈蚀,钢绞线强度无需折减;对3类锈蚀,锈蚀深度总体较均匀,宜按锈蚀率计算钢绞线强度折减系数;对4类锈蚀,锈蚀形态主要为局部直径缩减,宜按最大截面损失率计算钢绞线强度折减系数;从安全的角度宜略去发生5类锈蚀的钢绞线作用。

(5) 主索的强度折减应根据各根钢绞线强度折减最严重位置进行确定,其强度折减系数可采用各钢绞线最不利强度折减系数之和。

(6) 鉴于本次研究样本数量有限,锈蚀标度划分标准的界限取值等还应通过更多的工程实例进一步验证和完善,相关计算公式的适用性和准确性也需要更多的工程应用或专项试验来检验。

| [1] | 林阳子, 武新军, 张宇峰, 等. 基于磁致伸缩技术的桥梁缆索损伤定位研究[J]. 公路交通科技, 2011, 28(6): 109-112 LIN Yang-zi, WU Xin-jun, ZHANG Yu-feng, et al. Research on Bridge Cable Damnification Positioning Based on Magnetostriction Technology[J]. Journal of Highway and Transportation Research and Development, 2011, 28(6): 109-112 |

| [2] | 史荣, 李立伟, 王劲东. 桥梁缆索断丝微磁检测技术研究[J]. 机械强度, 2016, 38(1): 44-48 SHI Rong, LI Li-wei, WANG Jin-dong. Research on Broken Wires Detection of Bridge Cables by Micro-magnetic Measurement Technology[J]. Journal of Mechanical Strength, 2016, 38(1): 44-48 |

| [3] | 李承昌, 张劲泉, 刘凯, 等. 拉吊索湿度测量与锈蚀判断[J]. 公路交通科技, 2013, 30(2): 59-62 LI Cheng-chang, ZHANG Jin-quan, LIU Kai, et al. Humidity Measurement and Corrosion Judgment of Pull Slings[J]. Journal of Highway and Transportation Research and Development, 2013, 30(2): 59-62 |

| [4] | NCHRP. 悬索桥平行钢丝主缆检查及强度评估指南[M]. 姚超, 译. 北京: 人民交通出版社, 2013. NCHRP. Guidelines for Inspection and Strength Evaluation of Suspension Bridge Parallel Wire Cables[M]. YAO Chao, Translated. Beijing:China Communications Press, 2013. |

| [5] | 陈小雨, 沈锐利, 唐茂林. 悬索桥主缆检测及承载力评估现状与发展[J]. 重庆交通大学学报:自然科学版, 2013, 32(增1): 760-763 CHEN Xiao-yu, SHEN Rui-li, TANG Mao-lin. Current Situation and Development for Detection and Bearing Capacity Evaluation of Main Cable of Suspension Bridge[J]. Journal of Chongqing Jiaotong University:Natural Science Editon, 2013, 32(S1): 760-763 |

| [6] | 黄娟, 王荣辉. 考虑锈蚀影响的拉索状态UL列式分析法[J]. 公路交通科技, 2008, 25(12): 108-112 HUANG Juan, WANG Rong-hui. UL Formulation Analysis for Corrosion Effect on Cable State[J]. Journal of Highway and Transportation Research and Development, 2008, 25(12): 108-112 |

| [7] | LI Shun-long, XU Yang, ZHU Song-ye, et al. Probabilistic Deterioration Model of High-strength Steel Wires and its Application to Bridge Cables[J]. Structure and Infrastructure Engineering, 2015, 11(9): 1-10 |

| [8] | JTG H21-2011, 公路桥梁技术状况评定标准[S]. JTG H21-2011, Standards for Technical Condition Evaluation of Highway Bridges[S]. |

| [9] | JTG/T J21-2011, 公路桥梁承载能力检测评定规程[S]. JTG/T J21-2011, Specification for Inspection and Evaluation of Load-bearing Capacity of Highway Bridge[S]. |

| [10] | GB/T 8923. 1-2011/ISO 8501-1: 2007, 涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分: 未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀标度和处理等级[S]. GB/T 8923.1-2011/ISO 8501-1:2007, Preparation of Steel Substrates before Application of Paints and Related Products-Visual Assessment of Surface Cleanliness-Part 1:Rust Grades and Preparation Grades of Uncoated Steel Substrates and of Steel Substrates after Overall Removal of Previous Coatings[S]. |

| [11] | 马亚飞, 薛成洋, 王磊, 等. 锈蚀预应力筋蚀坑几何尺寸分布规律研究[J]. 交通科学与工程, 2016, 32(2): 49-55 MA Ya-fei, XUE Cheng-yang, WANG Lei, et al. Pit Geometry Size Distribution on Corroded Prestressed Reinforcement[J]. Journal of Transport Science and Engineering, 2016, 32(2): 49-55 |

| [12] | 李富民, 袁迎曙. 氯盐腐蚀钢绞线蚀坑几何尺寸的分布特征[J]. 煤炭学报, 2011, 36(11): 1826-1831 LI Fu-min, YUAN Ying-shu. Distributing Character of Size of Pits on Steel Strands Corroded by Chloride[J]. Journal of China Coal Society, 2011, 36(11): 1826-1831 |

| [13] | 李富民, 袁迎曙, 杜健民, 等. 氯盐腐蚀钢绞线的受拉性能退化特征[J]. 东南大学学报:自然科学版, 2009, 39(2): 340-344 LI Fu-min, YUAN Ying-shu, DU Jian-min, et al. Deterioration of Tensile Behavior of Steel Strands Corroded by Chloride[J]. Journal of Southeast University:Natural Science Edition, 2009, 39(2): 340-344 |

| [14] | 刘志梅, 候旭, 许宏元, 等. 预应力钢筋锈蚀程度评定与力学性能衰减研究[C]//第十九届全国桥梁学术会议论文集. 北京: 人民交通出版社, 2010: 1170-1179. LIU Zhi-Mei, HOU Xu, XU Hong-yuan, et al. Study on Evaluation of Degree of Corrosion and Attenuation of Mechanical Properties about Prestressed Reinforcement[C]//Proceedings of 19th National Bridge Academic Conference. Beijing:China Communications Press, 2010:1170-1179. http://cpfd.cnki.com.cn/Article/CPFDTOTAL-OGTY201006002080.htm |

| [15] | 罗小勇, 李政. 无黏结预应力钢绞线锈蚀后力学性能研究[J]. 铁道学报, 2008, 30(2): 108-112 LUO Xiao-yong, LI Zheng. Mechanical Performance of Corroded Unbonded Prestressed Steel Stranded Wires[J]. Journal of the China Railway Society, 2008, 30(2): 108-112 |

| [16] | 曾严红, 顾祥林, 张伟平, 等. 锈蚀预应力筋力学性能研究[J]. 建筑材料学报, 2010, 13(2): 169-174, 209 ZENG Yan-hong, GU Xiang-lin, ZHANG Wei-ping, et al. Study on Mechanical Properties of Corroded Prestressed Tendons[J]. Journal of Building Materials, 2010, 13(2): 169-174, 209 |

| [17] | 郑亚明, 欧阳平, 安琳. 锈蚀钢绞线力学性能的试验研究[J]. 现代交通技术, 2005, 2(6): 33-36 ZHENG Ya-ming, OUYANG Ping, AN Lin. Study on the Test of Mechanical Properties of Corroded Steel Bar Embedded in Concrete[J]. Modern Transportation Technology, 2005, 2(6): 33-36 |

| [18] | 李政, 罗小勇. 无粘结预应力钢绞线锈蚀损伤分析[J]. 铁道科学与工程学报, 2012, 34(6): 13-17 LI Zheng, LUO Xiao-yong. Corrosion Damage Analysis of Unbonded Prestressed Steel Strand[J]. Journal of Railway Science and Engineering, 2012, 34(6): 13-17 |

| [19] | RAHGOZAR R, SHARIFI Y. Remaining Fatigue Life of Corroded Steel Structural Members[J]. Advances in Structural Engineering, 2011, 14(5): 881-890 |

2017, Vol. 34

2017, Vol. 34