扩展功能

文章信息

- 林海英, 崔博然, 刘冰河

- LIN Hai-ying, CUI Bo-ran, LIU Bing-he

- 3D打印工程塑料力学特性分析

- Analysis on Mechanical Property of 3D Printing Engineering Plastic

- 公路交通科技, 2017, 34(1): 149-153

- Journal of Highway and Transportation Research and Denelopment, 2017, 34(1): 149-153

- 10.3969/j.issn.1002-0268.2017.01.021

-

文章历史

- 收稿日期: 2016-10-24

2. 北京师范大学附属实验中学, 北京 100032

2. The Experimental High School Attached to Beijing Normal University, Beijing 100032

3D打印技术是根据所设计的模型通过3D打印设备逐层增加材料来制造三维产品的技术[1]。随着3D打印技术的不断发展[2],其运用越来越广泛。对于汽车行业由于其能简化生产环节、缩短生产周期、加快汽车更新换代速度、满足消费者个性化消费的心理方面、汽车维修、应急处理突发事件等优势,在汽车行业逐步开始使用[3-4], 其中3D打印工程塑料已经在汽车行业取得了一定的使用。但是鲜见3D打印工程塑料的力学性能研究,从而限制了其进一步作为结构件材料在汽车上的应用。对于工程塑料而言,一般不具有明显的各向异性,并且可以用弹塑性模型去描述它们的力学行为[5-8]。由于加工方式的不同,3D打印工程塑料的力学特性必然与普通的工程塑料有所不同。在之前的研究中,文献[9]研究了3D打印的PLA材料,认为PLA材料是脆性的并且在弹性阶段各向异性,文献[10]用3D打印材料时仍然将其当作各向同性材料的模型使用。本文通过3D打印设备按照不同的方向,以及不同的纤维直径打印。通过材料试验机测得其力学特性曲线,从而建立3D打印工程塑料的本构模型。本文将分析3D打印工程塑料的特殊力学特性, 对3D打印材料的运用提出新的要求与可能性。研究将对3D打印材料在汽车行业的运用有着积极的作用。

1 试验方法 1.1 3D打印试件工程塑料因为其强度高,热稳定性好,在汽车行业运用广泛。本文选取了ABS材料,并采用熔融沉积的方法进行3D打印。首先将ABS材料通过送料机供给,ABS在通过打印喷头时加热融化并挤出。挤出的材料在受冷时迅速固化,并且与已经固化的材料粘结,逐层堆积。在3D打印过程中,由于ABS是通过丝状物挤出,丝状物的排布方向可能会对材料的力学行为有着重要的影响。另外可以通过控制纤维的直径打印出不同纤维直径的样件。本文通过3D打印设备(见图 1),利用ABS工程塑料,按照不同的打印方向、打印纤维直径,打印出如图 2所示的狗骨状试件。

|

| 图 1 3D打印设备 Fig. 1 3D printing equipment |

| |

1.2 拉伸试验

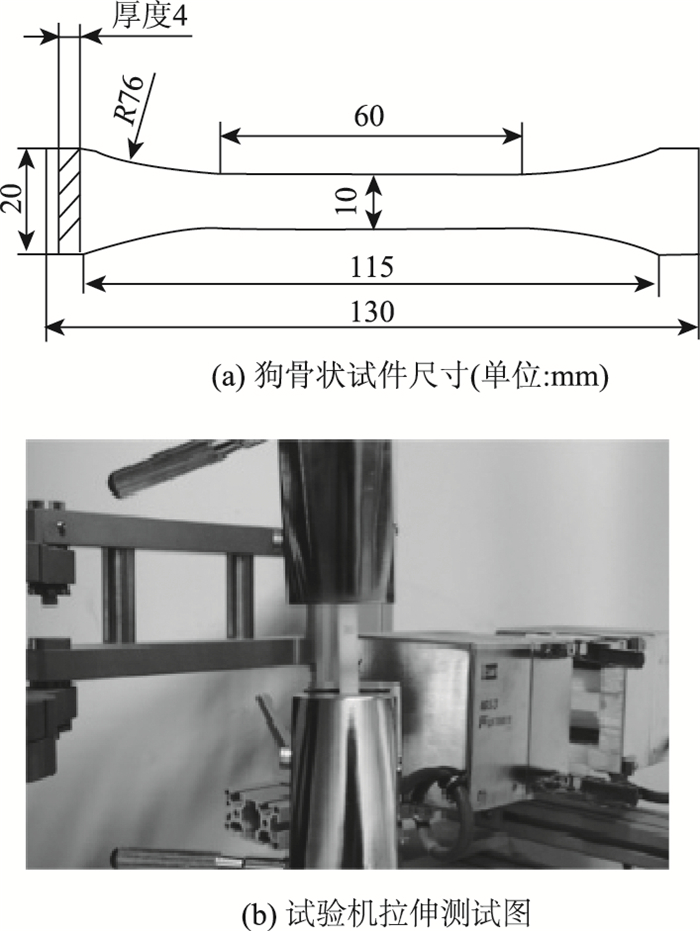

根据国家标准(GB/T 1039-92),试件制成狗骨状试件,试件尺寸如图 2(a)所示。本文试验平台为INSTRON 5966材料试验平台。用试件夹头将试件两端夹紧后,控制试验机以2 mm/min的速度加载,这一加载速度可以认为是准静态加载,如图 2(b)所示。本试验采用位移传感器与力传感器分别测试件拉伸时的力和位移, 其中,两传感器的放置位置均为上夹头。

|

| 图 2 试验设计图片 Fig. 2 Figures of experiment design |

| |

上一节介绍了打印不同纤维大小和不同打印方向的试件。本文对这两种情况展开讨论,探究3D打印参数对材料特性的影响。为了保证试验的可靠性,同种试件重复3次试验。

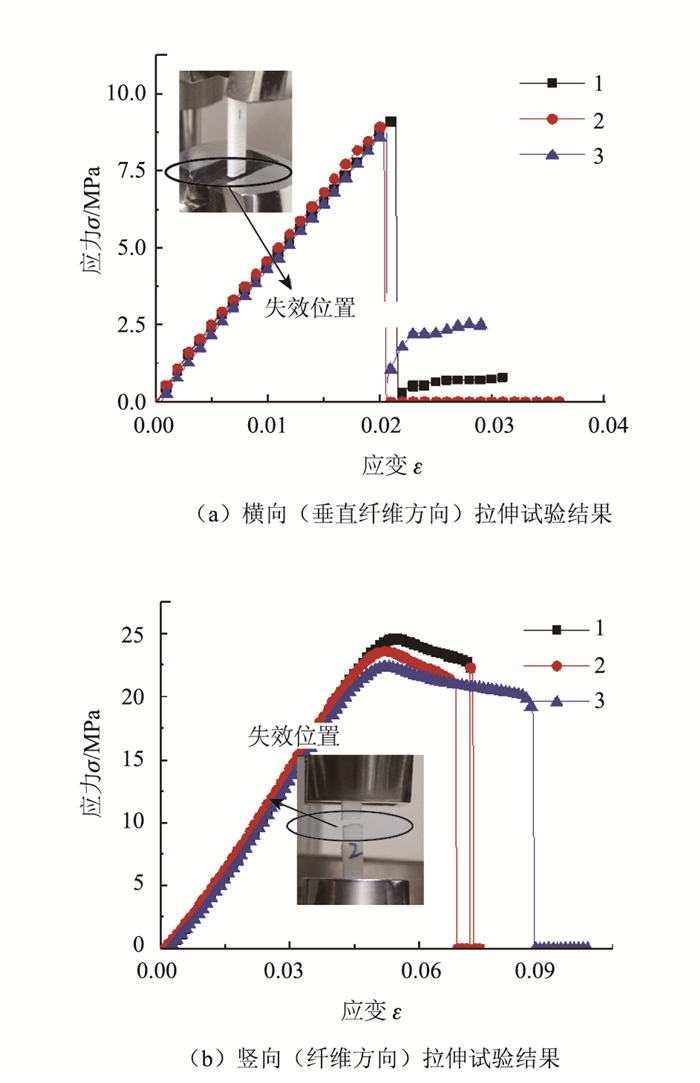

2 结果与讨论 2.1 3D打印工程塑料的各向异性工程塑料按照两种不同的打印方向制成,具有明显的各向异性。如图 3所示,试件为横向(垂直纤维方向)打印的应力-应变曲线结果(其中应力由力除以截面积,应变由拉伸位移除以标距得到)。结果显示试件载荷随着位移的增长而线性增加,在达到一定的位移后发生脆性断裂,材料表现出很强的脆性,可以认为3D打印工程塑料在横向表现出弹脆性材料的特性。并且所有试件断裂的位置在靠近夹具的位置,断口方向为0°方向,并且断口比较平整。

|

| 图 3 拉伸试验结果 Fig. 3 Result of tensile experiment |

| |

而对于竖向(纤维方向)打印的试件,材料的性能呈现出完全不一样的结果。首先材料具有明显的弹塑性特点,可承载能力明显高于横向打印的试件,试件的破坏载荷为横向打印试件的2.5倍。同时由图 3(b)所示曲线将分为两段,分别为线弹性阶段、塑性软化阶段。在线弹性阶段载荷随着位移的增加而线性增加,而在软化阶段载荷随着加载位移的增加而降低。断裂发生在塑性阶段,断口方向同样为0°方向,断口处较为平整,如图 3(b)所示。

2.2 纤维直径对力学性能的影响3D打印设备可以控制纤维的粗细,当纤维较粗时,3D打印的速度也会随之增快,但是打印精度却会随之降低。本文讨论了纤维直径分别为0.15,0.2,0.25,0.3 mm纤维直径的力学性能。

在横向方向上如图 4所示,4种试件在线弹性阶段的斜率几乎一样,但是失效应变却有着明显的差异,由图 4(a)可以看出,在纤维较小时试件会产生较小的失效应变,而在纤维较大时,失效应变增加。

|

| 图 4 纤维直径对性能的影响 Fig. 4 Effect of fibre diameter on performance |

| |

在竖向方向上,所有纤维直径都显示出弹塑性的特性,在纤维直径等于0.25时屈服强度和极限载荷有着明显的提高,纤维直径等于0.3时破坏位移/应变是最大的。根据上述结果可以表明,在打印精度要求不是很高的部件时,可以尽量采用较粗的纤维,这样既可以保证较大的打印速度也可以保证较好的力学性能。

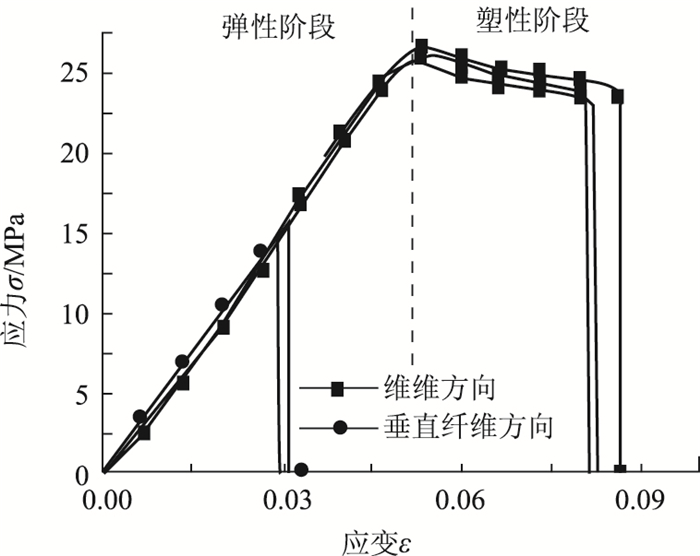

2.3 3D打印工程塑料本构关系根据前面的研究,纤维的直径对于3D打印工程塑料有着重要的影响,在建立材料模型时必须要考虑纤维直径的影响,本文针对纤维直径为0.3 mm,建立本构模型。图 5为材料的应力-应变曲线,可以看出横向和竖向的弹性模量几乎相等,在弹性阶段可以认为这种材料是各向同性的,杨氏模量Eiso=512.26 MPa。在横向方向,应变达到0.03则失效,而在竖向方向,纤维在达到应变为0.05达到塑性阶段,应变达到0.08时则会发生断裂。

|

| 图 5 不同方向拉伸试验的应力-应变曲线 Fig. 5 Stress-strain curves in different directions |

| |

在横向方向即垂直纤维方向,可以用线弹性模型去描述3D打印材料的力学行为,描述为:

|

(1) |

式中,εh为横向的应变;σh为横向方向的应力;Eh为在这个方向的杨氏模量。

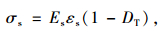

而对于竖向,即竖向可以采用Mazars损伤模型[11-12]来描述其应力-应变曲线,Marzar损伤模型是含损伤变量的应力应变曲线与试验比较得出损伤变量的演化方程, 可表示为:

|

(2) |

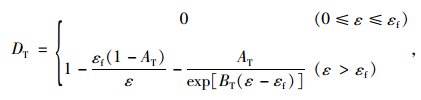

式中,σs为竖向的应力;εs为竖向的应力;Es为竖向的杨氏模量;DT为损伤演化方程,可以表示为:

|

(3) |

式中,AT和BT为拉伸试验的材料参数;εf可由拉伸试验的材料参数确定。可以通过拟合确定εf=0.050 2,AT=0.213 5,BT=32.58。经验证,此模型可以很好地预测竖向纤维方向的力学特性。

2.4 3D打印工程塑料在汽车上的运用分析3D打印技术可以运用于汽车研发的全过程, 例如:(1) 在造型油泥模型的使用。(2) 应用于零件概念的设计。(3) 汽车内外饰件的制作。(4) 整车开发中局部模型的验证等。在这些现有的使用中,3D打印工程塑料要么作为模型验证材料,要么直接使用于汽车的零部件中。

根据前文的研究表明,3D打印工程塑料相比于传统的塑料而言,有两个很特殊的力学特性:明显的各向异性、力学性能与纤维直径相关的性质。对于3D打印工程塑料的各向异性这一性质而言,它的使用范围与使用工况必须得到充分的考虑,例如在3D打印的零件使用时,要尽量将其纤维方向运用于承载方向。另外,在将3D打印的工程塑料运用于零件开发测试时,也需要区分3D打印塑料与普通塑料力学性能的不同,才能更好地开发零件与设计汽车的结构。对于3D打印力学特性与纤维直径相关这一特性而言,它又赋予了3D打印材料新的可能:根据这一特性,3D打印工程塑料可以实现更加个性化的运用,它可以通过调节纤维的直径而调节其力学性能,这对汽车轻量化的设计又提供了新的参考。

值得一提的是,3D打印的工程塑料力学性能表征十分复杂,在有限元模拟中很难表征材料参数,有限元如何表征其力学性能也是今后研究的难点所在。但是在材料试验中可以看到,在小变形时3D打印工程塑料是各向同性的,所以小变形的部件可以采用各向同性的线弹性模型去模拟。而在大变形时,由于其塑性阶段各向异性非常明显,可以通过写用户自定义子程序的方法描述其力学本构。

3 结论随着3D打印工程塑料在汽车上的应用,其材料力学表征愈发重要。本文针对ABS这种在汽车行业使用较多的工程塑料,将其利用3D打印的方式加工成狗骨状试件,并对其进行材料力学试验,利用Mazars损伤模型来描述其本构行为。本文的研究得到以下结论:

(1) 发现了通过3D打印的工程塑料将具有明显的各向异性特性。其在横向很脆,在未达到塑性阶段就已经断裂,但是在竖向(纤维方向)变现出明显的弹塑性特性,先经历线弹性阶段,然后经历塑性软化阶段。

(2) 3D打印工程塑料的力学性能也和打印纤维直径相关。无论是竖向(纤维方向)还是横向(垂直纤维方向),其材料特性都与纤维直径有着明显的相关。

(3) 3D打印工程塑料在汽车研发和汽车零件上得到了广泛的运用,其各向异性这一力学特性将对它的使用范围与使用工况提出新的要求。

(4) 3D打印工程塑料与纤维直径相关这一特性可能使3D打印工程塑料实现更加个性化的运用。

(5) 有限元仿真中,小变形时可以通过线弹性模型表征3D打印工程塑料的力学参数,但是在大变形时必须通过写用户自定义子程序的方式描述其力学本构。

随着3D打印技术的不断推广,3D打印材料的使用将会越来越广泛,尤其是在交通领域,对于其力学基本特性的研究也愈发重要。

| [1] | 杜宇雷, 孙菲菲, 原光, 等. 3D打印材料的发展现状[J]. 徐州工程学院学报:自然科学版 , 2014, 29 (1) : 20-24 DU Yu-lei, SUN Fei-fei, YUAN Guang, et al. Current Status of Materials for Three-dimensional Printing[J]. Journal of Xuzhou Institute of Technology:Natural Sciences Edition , 2014, 29 (1) : 20-24 |

| [2] | 赵三明.索尔维工程塑料:靠3D打印赢得客户[N].中国工业报, 2015-01-02B03. ZHAO San-ming. Solvay Engineering plastics:Win Customers by 3D Printing[N]. China Industry News, 2015-01-02B03. |

| [3] | 赵婧. 3D打印技术在汽车设计中的应用研究与前景展望[D].太原:太原理工大学, 2014. ZHAO Jing. Research and Prospects on Application of 3D Printing Technology in Automotive Design[D]. Taiyuan:Taiyuan University of Technology, 2014. |

| [4] | 辛公锋, 王兆星, 刘家海, 等. 箱梁预应力孔道压浆密实性检测技术研究[J]. 公路交通科技 , 2010, 27 (9) : 114-117, 121 XIN Gong-feng, WANG Zhao-xing, LIU Jia-hai, et al. Research on Grouting Density Inspection of Box Girder Prestressed Duct[J]. Journal of Highway and Transportation Research and Development , 2010, 27 (9) : 114-117, 121 |

| [5] | 陈庆, 曾军堂, 陈韦坤. 3D打印塑料材料技术现状和发展趋势[J]. 新材料产业 , 2015, 6 (6) : 27-32 CHEN Qin, ZENG Jun-tang, CHEN Wei-kun. Present Situation and Development Trend of 3D Printing Plastic Material[J]. Advanced Materials Industry , 2015, 6 (6) : 27-32 |

| [6] | 王芳. POM/HDPE/EVA共混物及其纳米复合材料力学性能的研究[D].广州:华南理工大学, 2012. WANG Fang. Research on Mechanical Properties of POM/HDPE/EVA Blends and Nano-composites[D]. Guangzhou:South China University of Technology, 2012. |

| [7] | 张伍斌, 都佩华, 蒋冠森, 等. 拉伸速率对工程塑料力学性能的影响[J]. 现代机械 , 2008, 2 (2) : 93-34 ZHANG Wu-bin, DU Pei-hua, JIANG Guan-sen, et al. Effect of Loading Rate on the Tensile Properties of Engineering Plastics[J]. Modern Machinery , 2008, 2 (2) : 93-34 |

| [8] | 杨庆国, 涂志忠, 张玉伟. 玻璃纤维增强塑料(GFRP)筋混凝土梁抗弯性能的研究[J]. 公路交通科技 , 2011, 35 (5) : 88-92 YANG Qing-guo, TU Zhi-zhong, ZHANG Yu-wei. Study on Flexural Performance of GFRP Reinforced Concrete Beams[J]. Journal of Highway and Transportation Research and Development , 2011, 35 (5) : 88-92 |

| [9] | 付远, 程香平, 万珍珍, 等. XFEM计算3D打印PLA材料拉伸试样的裂纹扩展[J]. 塑性工程学报 , 2016, 23 (2) : 136-142 FU Yuan, CHENG Xiang-ping, WAN Zhen-zhen, et al. Crack Propagation of PLA 3D Printing Stretching Specimen by Means of XFEM[J]. Journal of Plasticity Engineering , 2016, 23 (2) : 136-142 |

| [10] | 张博.成年人腰椎三维动力学模型设计与性能分析的基础研究[D].北京:北京化工大学, 2014. ZHANG Bo. Basic Research on Adult Lumbar Spine Three-dimensional Dynamic Model Design and Performance Analysis of[D]. Beijing:Beijing University of Chemical Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10010-1015516227.htm |

| [11] | MILED K, ROY R L, SAB K, et al. Compressive Behavior of an Idealized EPS Lightweight Concrete:Size Effects and Failure Mode[J]. Mechanics of Materials , 2004, 36 : 1031-1046 |

| [12] | DESMORAT R. Anisotropic Damage Modeling of Concrete Materials[J]. International Journal of Damage Mechanics , 2016, 25 (6) : 818-852 |

2017, Vol. 34

2017, Vol. 34