扩展功能

文章信息

- 张龙威, 赵华, 邵旭东

- ZHANG Long-wei, ZHAO Hua, SHAO Xu-dong

- 基于实桥试验的轻型组合桥面动力性能研究

- Analysis of Dynamic Performance of Lightweight Steel-UHPC Composite Deck Based on Real Bridge Test

- 公路交通科技, 2017, 34(1): 89-96

- Journal of Highway and Transportation Research and Denelopment, 2017, 34(1): 89-96

- 10.3969/j.issn.1002-0268.2017.01.013

-

文章历史

- 收稿日期: 2016-02-29

2. 湖南大学 土木工程学院, 湖南 长沙 410082

2. School of Civil Engineering, Hunan University, Changsha Hunan 410082, China

传统的正交异性钢桥面采用沥青铺装层,这种结构的钢桥在运营后不久便会不断出现车辙、坑槽、开裂等病害,严重影响行车舒适性,并对钢桥结构造成损伤,产生疲劳开裂现象。此类病害严重影响钢桥面的结构安全性,且钢桥面焊缝数量多,疲劳开裂后维护成本很高[1-2]。为此,国内外学者展开了大量研究,通过优化构造细节、增大桥面板刚度等方法提高钢桥面的抗疲劳强度[3-4]。

然而,我国现有的钢桥面-铺装层体系难以承担大交通量重载以及夏季过高的桥面温度的双重作用影响[5]。针对这一难题,湖南大学邵旭东教授提出一种轻型组合桥面结构,利用超高性能混凝土(Ultra-high Performance Concrete,UHPC)作为钢桥面铺装层,与钢桥面板组成新的组合桥面体系,协同受力提高面板刚度,降低钢结构的应力,达到延长钢桥面使用寿命的效果[6]。

此外,湖南大学该研究小组还对轻型组合桥面的受力特性进行了一系列研究,取得了许多有价值的研究成果,包括UHPC的抗弯拉性能[7]、抗疲劳性能[8]、栓钉抗剪性能[9]以及理论计算研究[10]等。大量的研究表明:轻型组合桥面能够有效地降低钢桥面各疲劳细节处的应力。

目前,轻型组合桥面已成功应用于广东马房桥的加固工程[11]和佛陈新桥的建设[12]。但是,轻型组合桥面的设计主要依靠静力试验得到的力学参数,缺少轻型组合桥面车桥动力特性的相关研究。另一方面,由于钢桥疲劳是日常各种车辆的反复作用而引起的累积损伤过程,准确地量化车桥动力响应能够合理地评估钢桥疲劳细节的受力历程,并推算其疲劳寿命[13]。因此,作为新型结构体系的轻型组合桥面体系,其车桥动力性能的研究尤为重要。

本文选用佛陈新桥作为研究对象,该桥分为两幅桥,桥面分别采用轻型组合桥面和传统沥青铺装钢桥面,在各疲劳细节布置动态应变传感器,通过大量的跑车动力试验,采集各测点的时程应变响应,用雨流法统计应变幅,对比分析轻型组合桥面与传统钢桥面的车桥动力性能。

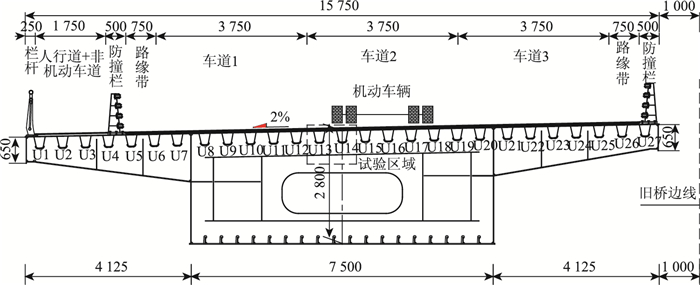

1 佛陈新桥动力试验 1.1 桥梁概况佛陈新桥位于广东省佛山市,它是在老桥基础上两侧各新增一幅新桥。每幅新桥均为对称的三跨连续钢箱梁桥,跨径组合为(58.51+112.8+58.51) m,总长229.82 m,单箱单室,桥宽15.75 m,腹板间距7.5 m,悬臂长4.125 m,单向三车道所示,主梁采用正交异性钢桥面板的钢箱结构,如图 1所示。两幅桥除桥面铺装形式不同外,其他设计参数均相同,具体的设计参数如下:桥面板厚16 mm;纵U肋壁厚8 mm,高280 mm,上口宽285 mm,下口宽170 mm,横桥向间距570 mm;横隔板厚12 mm,纵桥向间距2 500 mm。具体铺装形式为:一幅桥采用双层(4+4) cm改性沥青SMA-13的传统钢桥面铺装;另一幅采用4.5 cm UHPC+3.5 cm沥青磨耗层铺装(即薄层UHPC-钢轻型组合结构)。全桥的设计荷载为公路-I级,限速40 km/h。

|

| 图 1 主梁横断面(单位:mm) Fig. 1 Cross-section of girder (unit: mm) |

| |

1.2 跑车试验

本次试验主要目的是研究传统沥青铺装与UHPC轻型组合桥面两种结构在行驶车辆荷载作用下的受力性能。试验车行驶于主车道(第二车道),试验截面选在主跨的1/4跨等截面区域,这样既能降低箱梁整体作用的影响,又能避开支点的变截面段。

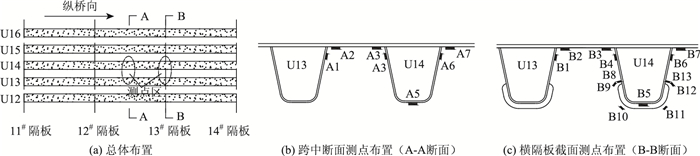

(1)测点布置

从图 1可知,当标定车行驶在第二车道时,其左轮压在纵肋U14上,考虑到试验的纵断面位于13#横隔板(图 2(a))所在的主梁1/4节段,结合钢桥面的局部受力特点,故本试验选取13#横隔板(B-B截面)以及12#和13#横隔板之间的跨中截面(A-A截面)作为测试断面,测点布置在纵肋U14附边,测点的具体布置位置参考了文献[10]和[14],如图 2(b)和(c)所示。其中,A1-A7和B1-B7分别为A-A截面和B-B截面在面板与U肋焊接以及U肋底部处的测点,B8-B13为B-B截面在横隔板与U肋焊接以及弧形切口处的测点。这些测点能够较全面地反映钢桥面各疲劳细节的受力状态[15]。

|

| 图 2 测点布置图 Fig. 2 Layout of measuring points |

| |

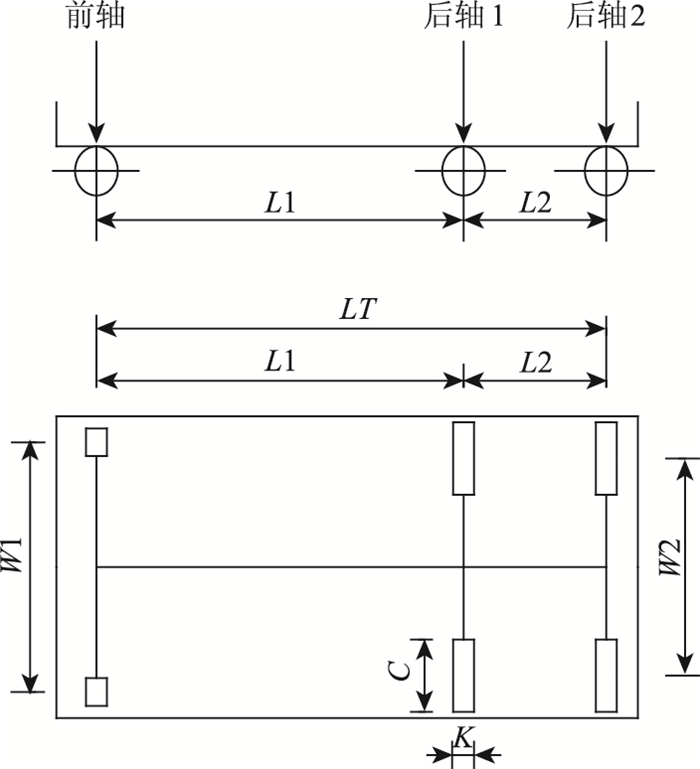

(2)加载车和加载工况

现场试验采用总重约35 t的三轴加载车。由于两幅桥进行跑车试验的时间不同,两次试验的标定车参数略有差异,具体信息如表 1和图 3所示。由表可知,试验车的两个后轴的单轴轴重为14 t左右,与我国通用桥规JTG-60[16]中的标准荷载车的后轴轴重14 t相近。另外,全车的整体尺寸和轴重分布与美国AASHTO规范[17]中的HS20相近。因此,可以认为,试验选定的标定车与佛陈新桥的设计车辆荷载(即:JTG-60中的标准5轴重车)相当。

| 加载车 | 前轴重/t | 后轴1重/t | 后轴2重/t | 总重/t | W1/m | W2/m | L1/m | L2/m | LT/m | C/m | K/m |

| 沥青幅 | 5.57 | 15.61 | 14.22 | 35.4 | 2.1 | 1.9 | 3.15 | 1.35 | 4.5 | 0.2 | 0.56 |

| UHPC幅 | 8.25 | 13.43 | 12.72 | 34.4 | 2.04 | 1.86 | 3.2 | 1.3 | 4.5 | 0.2 | 0.6 |

| 注:W1为前轴轮距; W2为后轴轮距; LT为车长; L1为前两轴间距; L2为后两轴间距; C为车轮接触面宽度; K为车轮接触面长度。 | |||||||||||

|

| 图 3 标定车参数示意图(单位:mm) Fig. 3 Silhouettes of calibrated truck (unit:mm) |

| |

根据佛陈新桥的公路等级及限速要求,跑车试验中,标定车以低于40 km/h的速度沿第二车道匀速驶过测试断面,记录各测点的动态应变响应。试验标定车重复驶过该车道(其中, 沥青幅40趟, UHPC幅25趟),并记录标定车经过测点截面的车轮横向位置,模拟桥梁在运营状态中车辆在第二车道的行车状态,获取钢桥面的车载受力特性。

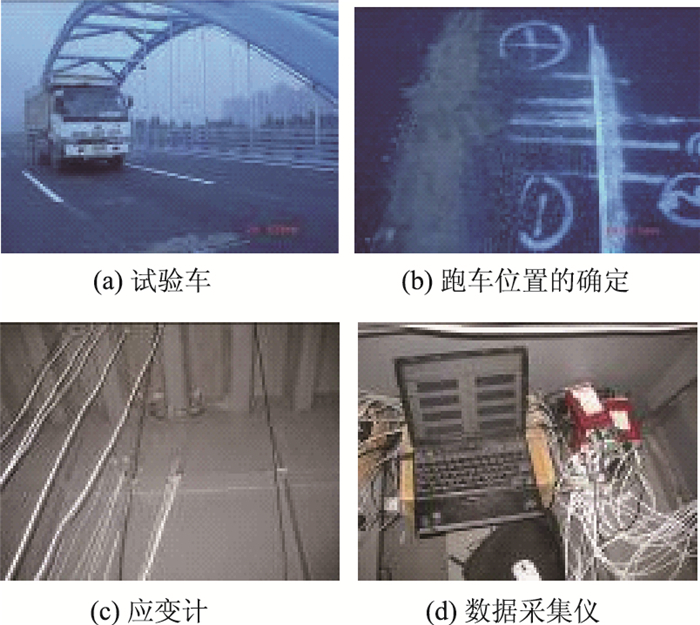

1.3 测试系统本试验采用35 t三轴标定车(图 4(a))驶过桥梁。测试过程中,桥面上试验人员在测点截面设置钢尺(图 4(b))记录标定车经过测点截面时的车轮横向位置。箱梁内试验人员采用日本TML公司生产的动态应变计(图 4(c))和DC-204动态信号采集仪(图 4(d))采集钢桥面疲劳细节的动态时程应变。应变采样频率设为1 000 Hz。试验结束后,利用Matlab中的滤波器对原始数据进行滤波处理,消除试验测试过程中的噪声干扰。然后,运用雨流法统计滤波后应变信号的应变循环次数及相应的应变幅幅值。

|

| 图 4 试验测试系统 Fig. 4 Experimental test system |

| |

2 试验结果

通过大量的跑车试验,记录得到两幅桥疲劳细节测点在标定车作用下的应变时程曲线。考虑到试验数据的重现性较好及文章篇幅限制,结合本文重点研究轻型组合桥面的车桥动力性能,因此,本文以UHPC幅的一组典型的跑车试验为例(标定车从车道二正中间驶过,图 1),分析各疲劳细节的动态受力特点。全文对应变的符合进行了规定,以受拉为正、受压为负。

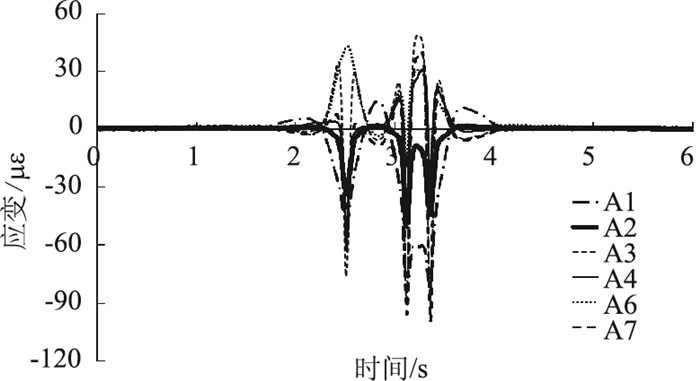

2.1 面板与U肋连接图 5表示标定车驶过钢桥面时A-A截面面板与U肋焊缝处测点的时程应变响应。由图可知:(1)面板与U肋焊缝两侧的测点受力规律相同。每个车轴经过测点截面,面板和U肋测点都会产生一个相应的峰值信号。(2)位于同一条面板与U肋焊缝处的测点,面板测点的受力大于U肋测点受力。例如:面板A7的最大峰值为99 με, 大于U肋A6的33 με, 这说明面板处的受力比U肋更不利。(3)每个测点的峰值信号时间历程都较短,这说明面板与U肋焊缝处各测点的纵向影响线较短。(4)标定车驶过测点时,车轮压在U14上(图 1),离加载点较近的测点A3,A4,A6和A7均出现尖锐的峰值信号,而离加载点较远的测点A1和A2的后两轴峰值信号不明显,说明在横桥向,纵肋-面板焊缝受力呈现出明显的局部受力特性,此外,荷载在横桥向的影响范围也较小。

|

| 图 5 面板与U肋焊缝处测点的应变历程 Fig. 5 Strain vs. time of measuring points at rib-to-deck weld |

| |

2.2 U肋

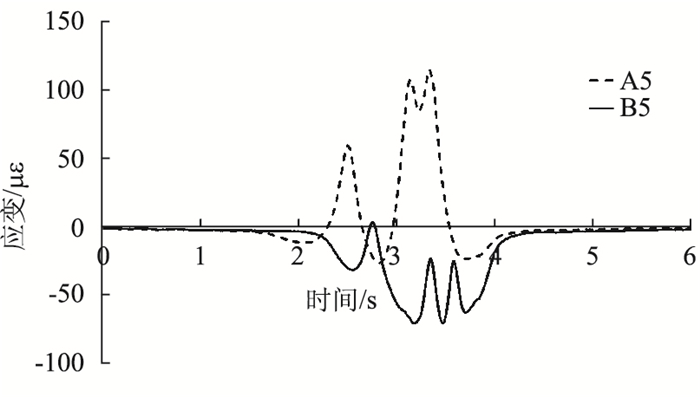

图 6表示A-A截面和B-B截面U肋底部测点的时程应变。由图可知:(1)在横隔板的约束下,每片U肋局部受力体系相当于跨径为横隔板间距的连续梁体系,A5位于跨中,受正弯矩作用产生拉应变,相反,B5受支点负弯矩作用产生压应变。A5的峰值拉应变为114 με,大于B5的峰值压应变(71 με),这说明U肋底部的最不利断面在两相邻横隔板跨中。(3)每个车轴经过测点截面时,A5和B5都会产生一个向上的峰值信号(两条曲线都有3个向上的峰值),可用于识别车轴。(4)相比于图 5中面板与U肋焊缝测点的峰值时程,A5和B5的峰值时程略长,这说明U肋底部测点影响线要长于面板与U肋焊缝测点。

|

| 图 6 U肋底部测点时程应变 Fig. 6 Strain vs. time of measuring points at U-rib bottom |

| |

2.3 横隔板

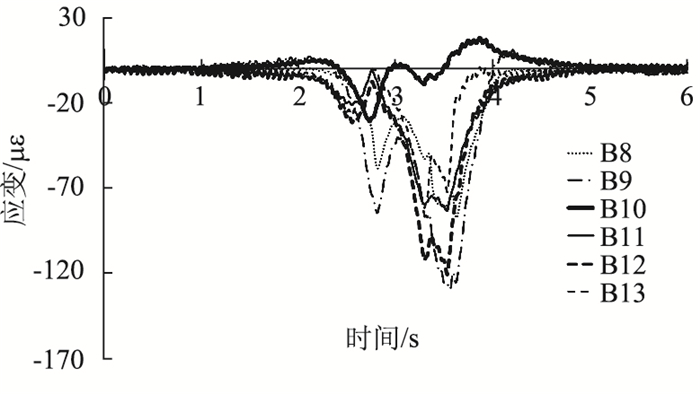

图 7表示B-B截面横隔板与U肋连接焊缝和弧形切口测点的时程应变曲线。由图可知:(1)所有测点的受力变化规律相同。车辆前轴经过时产生一个峰值,然后双后轴经过时再产生一个峰值,各测点最大应变均为压应变。(2)最大受力测点为弧形切口上端的测点(B9/B12),应变幅达到了129 με/119 με。(3)弧形切口处,同一侧的上端测点(B9/B12)的应变幅大于同侧的下端测点(B10/B11)的应变幅。这是因为弧形切口的受力与切口半径的大小成负相关。下端切口的半径大,所以受力较小。(4)当车辆前轴经过B-B截面时,B9/B10一侧测点有个明显受压的冲击信号,而在B11/B12一侧出现一个受拉的冲击信号。这是由于车轴纵向压在横隔板,横向压在U14上(图 1),U肋起到支撑的作用,横隔板作为梁的受力体系,弧形切口左侧受拉,右侧受压。而测点主要承受桥面体系的受力,整体是受压,故冲击信号只是在测点整体受压的基础上进行变化。(5)隔板的受力影响线比面板和U肋长,间距较小的两个后轴只产生一个应变峰值。(6)当车辆驶离测点截面后,横隔板所有测点仍有很强的振动信号,这说明隔板约束条件弱于面板和U肋,且局部刚度小。

|

| 图 7 弧形切口测点应变历程 Fig. 7 Strain vs. time of measuring points at arc incision |

| |

3 试验分析

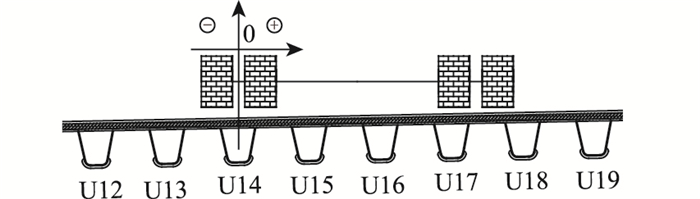

各疲劳细节测点的时程应变曲线充分反映出在车辆常速驶过时的受力变化趋势。为了量化车辆过桥时各疲劳测点的动态响应,本文整理并汇总两幅桥每趟跑车试验下各测点的应变幅,绘出不同车轮横向位置下的最大应变幅分布图。其中,标定车驶过测点截面的车轮横向位置的坐标如图 8所示。横桥向以左车轮正压在U14为基准(X=0 cm)。

|

| 图 8 车轮横向位置 Fig. 8 Transverse position of wheels |

| |

3.1 面板与U肋连接

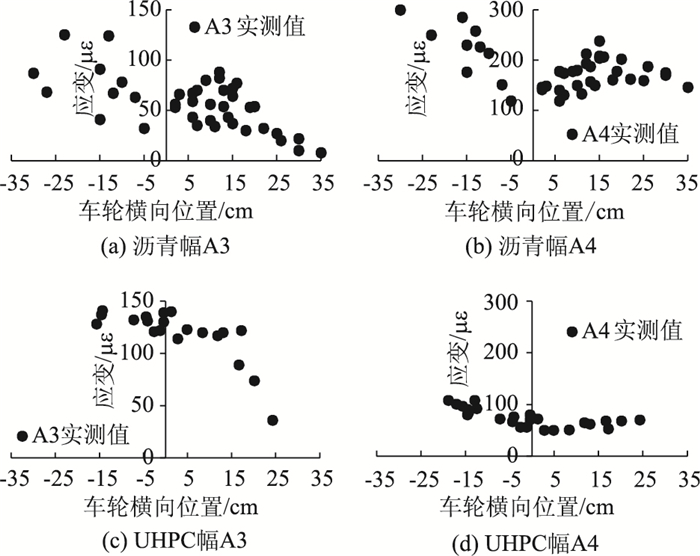

从上文可知,钢桥面面板与U肋连接处测点的局部受力明显,仅车轮正压附近的测点有较大的响应。考虑到车轮的横向位置主要分布在U14的附近,故选取U14左侧的测点A3和A4进行重点分析,绘出每趟跑车车轮位置对应下测点的最大应变幅值,如图 9所示。图中的横坐标表示车轴作用下不同的横桥向位置,纵坐标为应变幅幅值。

|

| 图 9 面板与U肋连接测点应变幅 Fig. 9 Strain ranges of measuring points at rib-to-deck weld |

| |

从图 9可知:(1)两幅桥相同位置测点随车轮横向位置变化的受力趋势相同。当车轮向左移动(由正变负),面板A3的受力逐渐增大,U肋A4的受力增大不明显,这说明面板对车轮横向位置的受力敏感度高于U肋。(2)沥青幅测点在相同横向位置下的应变幅差别较大,这是由于相同横向位置对应的跑车时刻是不同的,沥青的刚度对温度较敏感。参照文献[18]中的结论:同一荷载作用下,随着沥青温度的升高,测点应变逐渐增大。(3)沥青幅面板A3的受力小于U肋A4;而UHPC幅相反,面板A3的应变大于U肋A4。(4)两幅桥面板A3最大应变幅幅值相近,其中,沥青幅为125 με,UHPC幅为154 με。相比之下,沥青幅U肋A4的最大应变幅(300 με)明显大于UHPC幅(108 με),这说明轻型组合桥面不能降低面板处的最大动态应变幅,但可以大幅降低面板与U肋连接处U肋的动态应变幅。面板的动态应变幅相差不大的原因可能是,佛陈新桥为新建钢桥,沥青层完好,对于钢面板也起到一定的刚度提高作用。而对于UHPC幅,虽然UHPC具有更高的模量,但是其结构致密,更加“刚性”,使得动态荷载对钢面板的冲击效应也会增大。但总体而言,面板处的应变幅较小。

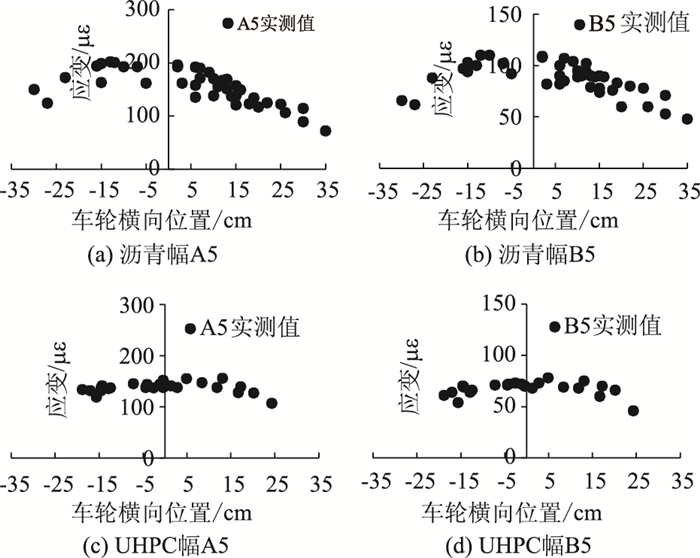

3.2 U肋图 10为两幅桥U肋测点的最大应变幅与车轮横向位置的关系图。由图可知:(1)两幅桥U肋测点的应变幅幅值随车轮位置变化的规律相同,都是两边小中间大。(2)跨中U肋测点(A5)的应变幅大于横隔板处的测点(B5)的应变幅。这个规律从图 6中可以明显看出。(3) UHPC幅测点的平均应变幅为138 με(A5)和68 με(B5), 低于沥青幅测点的平均应变幅为155 με(A5)和87 με(B5),相应的降幅为11.0%和21.8%,这说明轻型组合结构能在一定程度上降低U肋的车桥动力荷载效应。

|

| 图 10 U肋测点应变幅 Fig. 10 Strain ranges of measuring points at U-rib |

| |

3.3 横隔板

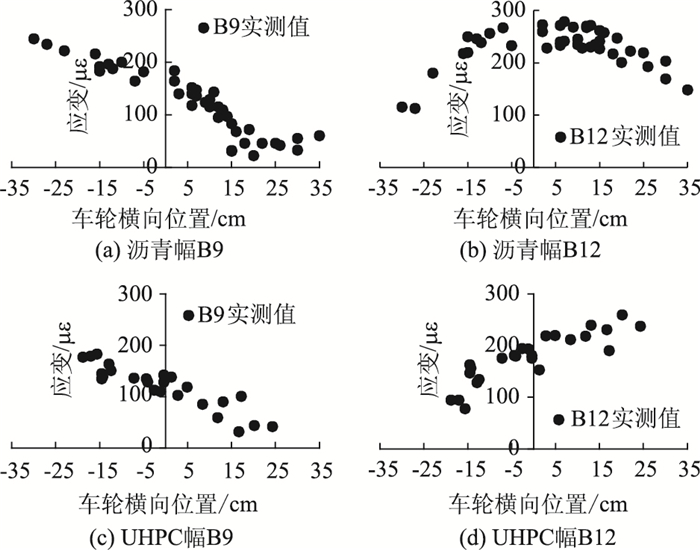

横隔板的测点分为两部分:U肋与横隔板交叉焊缝测点(B8,B13)和弧形切口测点(B9-B12)。从图 7可以知道,弧形切口上端测点(B9,B12)的应变幅大于其他测点,故选择B9和B12进行分析,绘出其应变幅与车轮横向位置的关系图,如图 11所示。

|

| 图 11 弧形切口测点应变幅 Fig. 11 Strain ranges of measuring points at arc incision |

| |

由图 11可知:(1)两幅桥测点B9的应变幅随着车轮位置变化的规律相同。随着车轮位置由左往右移动(图 2(c)和图 8),轮载逐渐远离测点B9,B9应变幅越来越小。(2)测点B12位于U14右侧,其应变幅的变化规律与B9刚好相反,应变幅随着车轮左移而变大。略有不同的是,沥青幅测点B12应变幅先变大再变小。这是由于沥青铺装对钢桥面的整体刚度提供较小,相应的弧形切口受力的横桥向影响相比轻型组合桥面结构要短。从图中也可以看出,UHPC幅测点B12在车轮右移一段距离后其应变幅还未明显变小。(3)两幅桥中,测点B12的应变幅大于B9的应变幅。这是因为加载车左车轮作用在U14附近的同时,右车轮的荷载作用也会影响B12和B9的受力(图 8),它会增加B12、削弱B9的受力。(4) UHPC幅测点B9和B12的最大应变幅分别是183 με和260 με,相比于沥青幅相应测点的最大应变幅245 με和279 με,应变降幅为25.3%和6.8%,这说明轻型组合桥面能够在一定程度上降低横隔板弧形切口处的受力。

3.4 汇总与分析前文绘制出了两幅桥各疲劳细节处车轮荷载位置与最大动应变幅的关系图(图 9~图 11)。由图中可以看出,车轮位置主要分布在[-10 cm, 10 cm]的区间。为进一步对比分析两幅桥的车桥动力性能,汇总上述车轮位置区间的各测点应变幅,取相应的平均值,结果列于表 2。

| 桥型 | 面板与U肋焊缝 | U肋对 接焊缝 | 横隔板 | ||

| 面板 | U肋 | U肋与隔板连接 | 弧形切口 | ||

| 沥青幅/με | 94 | 156 | 172 | 143 | 252 |

| UHPC幅/με | 127 | 143 | 143 | 113 | 192 |

| 应变幅降幅/% | - | 8.3 | 16.9 | 21.0 | 23.8 |

| 注:降幅表示UHPC幅测点相对于沥青幅测点的动态应变幅降幅。 | |||||

从表中可知:(1)两幅桥最不利的受力位置都在横隔板的弧形切口处,其数值分别为252 με(沥青幅)和192 με(UHPC幅)。(2) UHPC幅面板处的应变幅(127 με)相比沥青幅(94 με)没有降低,反而增加了。这是由于面板与UHPC层为一个整体桥面进行受力,在局部受力体系中,U肋起支撑作用,面板与UHPC层为跨径为U肋内间距的板梁受力体系,面板测点位于支点负弯矩处,承受压应力。相比于沥青幅,轻型组合桥面中的面板没有沥青铺装层的减震效应,其刚度大于沥青幅的面板刚度。根据参考文献[19]的结论:跨径越小的刚性桥,桥梁共振越明显,冲击系数越大。因此出现了UHPC幅面板受力大于沥青幅的现象。(3)除面板以外,UHPC幅的疲劳细节的动态应变幅均小于沥青幅相应位置的应变幅。其中,横隔板处疲劳细节的应变降幅最大,分别达到了21.0%(U肋与隔板连接)和23.8%(弧形切口),这说明轻型组合桥面能够有效地降低各疲劳细节的车桥动力响应。

此外,需要指出的是:本文的跑车试验结果与项目组前期论文的理论计算值(静力分析)[6-11]相比,降幅偏小,分析原因可能为:(1)前期计算(如虎门桥、马房桥等)多为旧桥,且沥青铺装已经呈现明显的病害,故计算中忽略了沥青的影响,而佛陈新桥为新建桥梁,沥青层尚处于较优状态,对于钢桥面的刚度有一定贡献;(2)前期计算为静力计算,本文为实桥跑车试验,实测数据包含了车桥耦合动力效应。

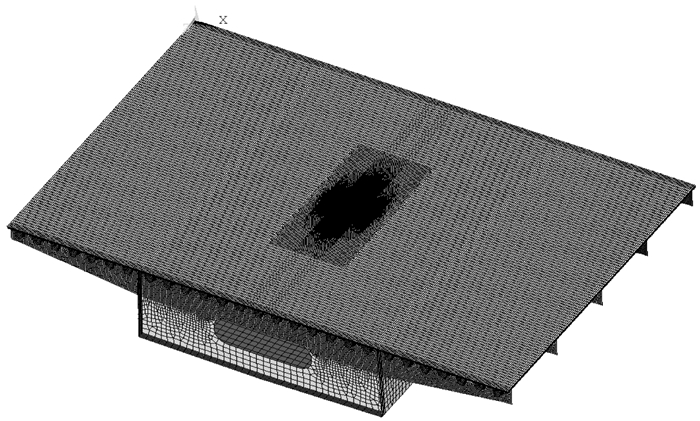

4 试验与有限元结果对比根据实桥的设计参数,考虑到钢桥面具有局部受力的特点,本文采用有限元软件ANSYS建立实桥的节段模型,如图 12所示。在有限元计算中,采用壳单元(shell63)模拟面板,实体单元(solid45)分别模拟沥青铺装层和UHPC层。有限元网格在疲劳细节处进行加密,在模型两端的边界节点进行固结,模型的具体参数可详见文献[12]。

|

| 图 12 有限元模型 Fig. 12 Finite element model |

| |

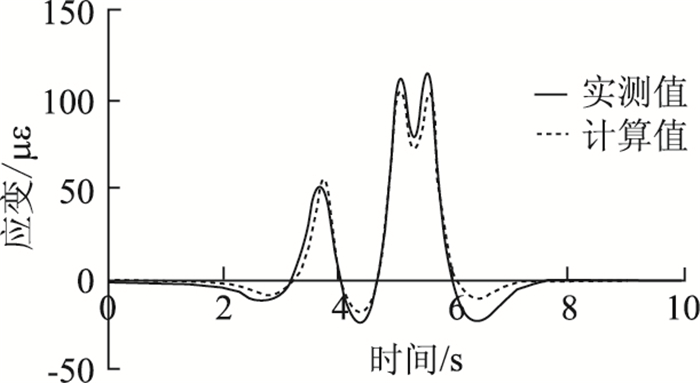

基于有限元模型,采用均布力模拟车轮荷载,按实桥试验的横向加载位置,纵桥向以100 mm作为一个荷载步进行加载,得到各测点在不同车辆荷载纵向加载位置的应变。图 13给出了试验车驶过UHPC幅钢桥面时U肋测点的时程应变曲线。图中有限元计算得到的时程应变的时刻是依据车辆荷载的纵桥向加载位置和试验车驶过桥面的速度换算而来。由图可知:实测结果与有限元结果变化趋势相同,数值吻合性也较好。由于实测值存在车桥耦合动力响应,实测值略大于有限元静力结果。除此之外,两幅桥处面板、横隔板测点的计算值与实测值一致性也较好,对比情况与图 13类似。

|

| 图 13 U肋测点的应变历程 Fig. 13 Strain vs.time of measuring points at U-rib |

| |

5 结论

本文通过佛陈新桥的车桥动力试验,得到传统沥青铺装钢桥面和UHPC轻型组合桥面两种正交异性钢桥面体系各疲劳细节的时程应变曲线,运用雨流法统计各疲劳细节处的应变幅,汇总试验结果并进行相应的分析,得到如下结论:

(1)两幅桥相同测点的时程应变呈现相同的变化规律。其中,面板与U肋的受力影响线较短,每个车轴经过测试断面时都会产生一个明显应变峰值,U肋底部测点次之,横隔板测点的受力影响线最长,因此两个轴距很近的后轴仅产生一个较大的应变峰值。

(2)两幅桥最不利的受力位置为横隔板的弧形切口。其中,沥青幅的最大平均应变幅为252 με,UHPC幅为192 με。

(3)除面板测点外,轻型组合桥面的疲劳细节的车桥动态应变幅均小于传统钢桥面。其中,弧形切口处测点的应变幅降幅最大,达到了23.8%,这说明轻型组合桥面能有效地改善车桥动态受力状态。

| [1] | KOLSTEIN M, CUNINGHAME J R, BRULS A, et al. European Research on the Improvement of the Fatigue Resistance and Design of Steel Orthotropic Bridge Decks[C]//Proceedings of International Conference on Advances in Steel Structures. Hong Kong:[s. n.], 1999. |

| [2] | 王迎军, 朱桂新, 陈旭东. 虎门大桥钢桥面铺装的使用和维护[J]. 公路交通科技 , 2004, 21 (8) : 64-67 WANG Ying-jun, ZHU Gui-xin, CHEN Xu-dong. The Using and Maintenance of the Steel Deck Pavement in Humen Bridge[J]. Journal of Highway and Transportation Research and Development , 2004, 21 (8) : 64-67 |

| [3] | XIAO Z G, YAMADAK K, YA S, et al. Stress Analyses and Fatigue Evaluation of Rib-to-deck Joints in Steel Orthotropic Decks[J]. International Journal of Fatigue , 2008, 30 (8) : 1387-1397 |

| [4] | 张清华, 崔闯, 卜一之, 等. 港珠澳大桥正交异性钢桥面板疲劳特性研究[J]. 土木工程学报 , 2014, 47 (9) : 110-119 ZHANG Qing-hua, CUI Chuang, PU Yi-zhi, et al. Study on Fatigue Features of Orthotropic Decks in Steel Box Girder of Hong Kong-Zhuhai-Macao Bridge[J]. China Civil Engineering Journal , 2014, 47 (9) : 110-119 |

| [5] | 陈先华, 黄卫, 杨军. 正交异性钢桥面沥青混凝土铺装层的裂缝分类及成因[J]. 公路 , 2008, 4 (4) : 6-10 CHEN Xian-hua, HUANG Wei, YANG Jun. Classification and Causes of Cracking of Asphalt Concrete Wearing Surfacing on Steel Orthotropic Bridge Decks[J]. Highway , 2008, 4 (4) : 6-10 |

| [6] | SHAO X, YI D, HUANG Z, et al. Basic Performance of the Composite Deck System Composed of Orthotropic Steel Deck and Ultrathin RPC Layer[J]. Journal of Bridge Engineering , 2013, 18 (5) : 417-428 |

| [7] | 邵旭东, 张哲, 刘梦麟, 等. 正交异性钢-RPC组合桥面板弯拉强度的实验研究[J]. 湖南大学学报:自然科学版 , 2012, 39 (10) : 7-13 SHAO Xu-dong, ZHANG Zhe, LIU Meng-lin, et al. Research on Bending Tensile Strength for Composite Bridge Deck System Composed of Orthotropic Steel Deck and Thin RPC Topping[J]. Journal of Hunan University:Natural Science Edtion , 2012, 39 (10) : 7-13 |

| [8] | 刘梦麟, 邵旭东, 张哲, 等. 正交异性钢板-超薄RPC组合桥面板结构的抗弯疲劳性能试验[J]. 公路交通科技 , 2012, 29 (10) : 46-53 LIU Meng-lin, SHAO Xu-dong, ZHANG Zhe, et al. Experiment on Flexural Fatigue Performance of Composite Deck System Composed of Orthotropic Steel Deck and Ultra-thin RPC Layer[J]. Journal of Highway and Transportation Research and Development , 2012, 29 (10) : 46-53 |

| [9] | 邵旭东, 周环宇, 曹君辉. 钢-薄层RPC组合桥面结构栓钉的抗剪性能[J]. 公路交通科技 , 2013, 30 (4) : 34-39 SHAO Xu-dong, ZHOU Huan-yu, CAO Jun-hui. Shear Behavior of Studs of Composite Deck System Composed of Steel and Ultra-thin RPC Layer[J]. Journal of Highway and Transportation Research and Development , 2013, 30 (4) : 34-39 |

| [10] | 丁楠, 邵旭东. 轻型组合桥面板的疲劳性能研究[J]. 土木工程学报 , 2015, 48 (1) : 74-81 DING Nan, SHAO Xu-dong. Study on Fatigue Performance of Light-weighted Composite Bridge Deck[J]. China Civil Engineering Journal , 2015, 48 (1) : 74-81 |

| [11] | 李嘉, 冯啸天, 邵旭东, 等. STC钢桥面铺装新体系的力学计算与实桥试验对比分析[J]. 中国公路学报 , 2014, 27 (3) : 39-44, 50 LI Jia, FENG Xiao-tian, SHAO Xu-dong, et al. Comparison of Mechanical Calculation and Actual Test for New STC Steel Bridge Paving System[J]. China Journal of Highway and Transport , 2014, 27 (3) : 39-44, 50 |

| [12] | 郑楷柱, 何海, 梁立农, 等. 佛陈大桥(扩建)的轻型组合桥面结构设计[J]. 城市道路与防洪 , 2015, 9 (9) : 101-103 ZHENG Kai-zhu, HE Hai, LIANG Li-nong, et al. Design of Light-weighted Composite Deck Structure of Fochen Bridge (Extension)[J]. Urban Roads Bridges & Flood Control , 2015, 9 (9) : 101-103 |

| [13] | 郭彤, 李爱群. 基于长期监测数据的桥面板焊接细节疲劳寿命评估[J]. 土木工程学报 , 2009, 42 (6) : 66-72 GUO Tong, LI Ai-qun. Fatigue Life Assessment of Welds in Bridge Deck Using Long Term Monitored Data[J]. China Civil Engineering Journal , 2009, 42 (6) : 66-72 |

| [14] | CONNOR R J, FISHER J W. Consistent Approach to Calculating Stresses for Fatigue Design of Welded Rib-to-Web Connections in Steel Orthotropic Bridge Decks[J]. Journal of Bridge Engineering , 2006, 11 (5) : 517-525 |

| [15] | CONNOR R J, FISHER J W. Results of Field Measurements Made on the Prototype Orthotropic Deck on the Bronx-whitestone Bridge[R]. Bethlehem, USA:Center for Advanced Technology for Large Structural Systems, Lehigh University, 2004. |

| [16] | JTG D60-2004, 公路桥涵设计通用规范[S]. JTG D60-2004, General Code for Design of Highway Bridge and Culverts[S]. |

| [17] | AASHTO LRFD 2012, Bridge Design Specifications[S]. |

| [18] | GUO T, LI A, WANG H. Influence of Ambient Temperature on the Fatigue Damage of Welded Bridge Decks[J]. International Journal of Fatigue , 2008, 30 (6) : 1092-1102 |

| [19] | DENG L, CAI C S. Development of Dynamic Impact Factor for Performance Evaluation of Existing Multi-girder Concrete Bridges[J]. Engineering Structures , 2010, 32 (1) : 21-31 |

2017, Vol. 34

2017, Vol. 34