扩展功能

文章信息

- 郑晓华, 李承昌, 杨峰, 黄斌, 王辉绵

- ZHENG Xiao-hua, LI Cheng-chang, YANG Feng, HUANG Bin, WANG Hui-mian

- 不锈钢筋的耐腐蚀性能

- Corrosion Resistant Performance of Stainless Steel Bar

- 公路交通科技, 2016, 33(12): 6-14

- Journal of Highway and Transportation Research and Denelopment, 2016, 33(12): 6-14

- 10.3969/j.issn.1002-0268.2016.12.002

-

文章历史

- 收稿日期: 2016-02-26

2. 中交第一公路工程局厦门工程有限公司, 福建 厦门 361021;

3. 太原钢铁(集团)有限公司, 山西 太原 030003

2. Xiamen Engineering Co., Ltd., China First Highway Engineering Co., Ltd., Xiamen Fujian 361021, China;

3. Taiyuan Iron and Steel(Group) Co., Ltd., Taiyuan Shanxi 030003, China

不锈钢是指在大气、水、酸、碱、盐等溶液或其他腐蚀介质中具有一定化学稳定性的钢,所谓不锈钢,并不是真的不锈,而是其表面形成了富铬氧化膜(钝化膜),在金属与介质之间生成了一层很薄的保护膜,阻滞了阳极过程的进行,提高了金属的化学稳定性,从而达到了不易锈蚀的目的,即不锈钢的耐腐蚀性是表面形成钝化薄膜保护所致,而钝化薄膜的保护作用又取决于金属基面上的化学反应产物。它的耐腐蚀性能还表现在,即使是钝化薄膜受到划伤等破损,当氧气供应充分时(如在空气中),钝化薄膜就会立即再生出来,使之得到修复。这就是不锈钢具有优良的耐腐蚀性能的根本原因。

近几十年来,美英等一些发达国家对不锈钢筋进行了大量的理论和试验研究[1-4],但绝大多数集中在探索实验室内或大气腐蚀环境下不锈钢筋及不锈钢筋混凝土的抗腐蚀能力,这些试验包括加入氯盐且在干湿循环条件下的快速腐蚀试验、盐雾试验、模拟海洋环境试验,在空气或海洋环境下的暴露试验以及施工现场的现场试验等。例如,1985年佐勃等人用304型实心不锈钢变形钢筋进行了抗腐蚀试验;1987年詹金斯对N33号不锈钢筋和预应力钢绞线进行了一系列抗腐蚀试验研究;1988年弗林特和考克斯等人对低碳钢筋和316型不锈钢筋进行了抗腐蚀试验;1989年特里达伟等人研究了包括碳素钢筋、低合金高强钢筋、镀锌钢筋、405和430型铁素体不锈钢筋,以及302、315和316型奥氏体不锈钢筋等一系列钢筋的性能。这些试验均证明不锈钢筋具有优异的耐腐蚀性能,并开始在腐蚀严重地区工程的一些特殊部位用不锈钢筋代替普通碳钢钢筋,尤其是在沿海浪溅区、水位变动区。美英等国已经将不锈钢筋列入钢筋混凝土用钢筋范围,并在一些处于高腐蚀地区且设计使用寿命在100 a以上的结构中得到了应用,收到了很好的效果。

本研究通过对不同不锈钢品种及碳素钢筋进行的对比盐雾腐蚀试验、模拟混凝土构件加速腐蚀试验、混凝土构件加速腐蚀试验[5],求得了部分不锈钢筋的锈蚀规律。试验结果可作为制订不锈钢筋产品标准的参考。

1 不锈钢筋盐雾腐蚀试验采用人工气候老化箱来模拟海洋盐雾环境加速钢筋腐蚀的试验[6],其中氯化钠溶液为浓度(50±5)g/L、pH值在6.5~7.2之间的中性盐雾,试验温度30 ℃。取022Cr23Ni5Mo3N(2205),00Cr23Ni4N(2304)不锈钢筋和HRB335普通钢筋试样,锈蚀量测量采用称重法。

(1) 钢筋的盐雾腐蚀试验

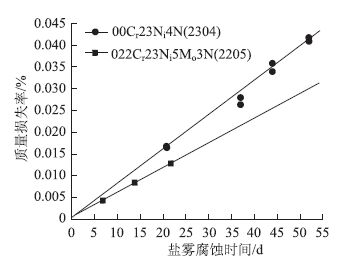

022Cr23Ni5Mo3N(2205)和00Cr23Ni4N(2304)盐雾腐蚀后不锈钢筋质量损失率对比见图 1,00Cr23Ni4N(2304)不锈钢筋与HRB335普通钢筋质量损失率对比见图 2。由图 1、图 2可见,在盐雾腐蚀环境中,各种钢筋的腐蚀规律相同,锈蚀量(质量损失率)均随着腐蚀时间的增加而线性增加,腐蚀速度近似恒定值。与普通钢筋相比,2种不锈钢筋锈蚀极其缓慢,00Cr23Ni4N(2304)不锈钢筋的耐腐蚀能力约是HRB335普通钢筋的100倍,而022Cr23Ni5Mo3N (2205)不锈钢筋的耐腐蚀能力约是HRB335普通钢筋的350倍,不锈钢筋比普通钢筋有更优异的抗盐雾腐蚀能力。

|

| 图 1 022Cr23Ni5Mo3N(2205)、00Cr23Ni4N(2304)不锈钢筋锈蚀量对比 Fig. 1 Comparison of corrosion amounts of 022Cr23Ni5Mo3N (2205) stainless steel bar and |

| |

|

| 图 2 00Cr23Ni4N(2304)不锈钢筋与HRB335 普通钢筋锈蚀量对比 Fig. 2 Comparison of corrosion amounts of 00Cr23Ni4N (2304) stainless steel bar and HRB335 ordinary steel bar |

| |

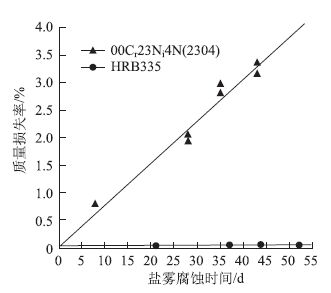

盐雾试验进行到22 d时,022Cr23Ni5Mo3N(2205)不锈钢筋表面仍与新钢筋基本相同;盐雾试验进行到57 d时,00Cr23Ni4N(2304)不锈钢筋和HRB335普通钢筋锈蚀状况见图 3。普通钢筋表面呈现均匀锈蚀,且随着盐雾试验时间的增长,锈层厚度逐渐增加,表层是黄褐色的铁锈,内层是黑色锈蚀物,除锈后发现普通钢筋表面布满了锈坑。而00Cr23Ni4N(2304)不锈钢筋没有出现大范围的锈蚀,仅在局部出现轻微的点蚀,点蚀处也无明显锈蚀产物,除锈后和新不锈钢筋基本相同,反映出00Cr23Ni4N(2304)不锈钢筋良好的耐盐雾腐蚀性能。

|

| 图 3 盐雾试验57 d时00Cr23Ni4N(2304)不锈钢筋和 HRB335普通钢筋锈蚀状况对比 Fig. 3 Comparison of corrosion situation of 00Cr23Ni4N (2304) stainless steel bar and HRB335 ordinary steel bar on the 57th day of salt-spray test |

| |

(2) 盐雾腐蚀后钢筋拉伸试验

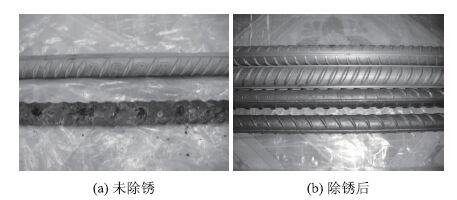

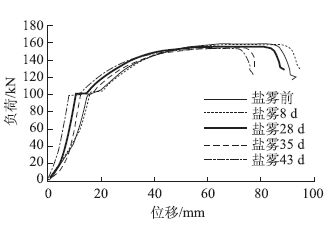

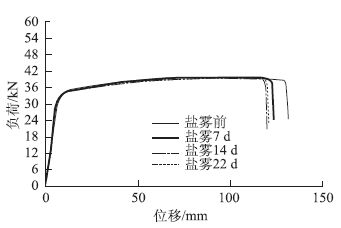

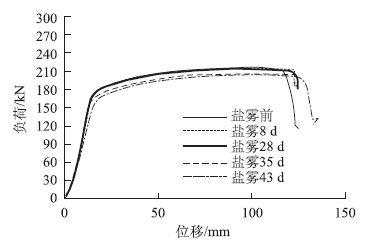

HRB335普通钢筋不同时间盐雾腐蚀后的锈蚀量以及锈蚀后拉伸试验数据见表 1,荷载-位移曲线见图 4。普通钢筋在盐雾锈蚀后,钢筋的拉伸曲线形状与未腐蚀钢筋一致,仍保持弹性变形-屈服-强化等阶段。但屈服强度、极限强度均随着盐雾时间增加逐渐降低,断后伸长率随着盐雾时间增加减小[7-9]。由表 1可知,普通钢筋的强度降低与锈蚀量基本一致,如经43 d盐雾试验后,普通钢筋锈蚀量3.3%,其屈服强度、极限强度均下降约5%;但此时钢筋断后伸长率下降约32%,塑性降低比锈蚀量大一个数量级。当钢筋的锈蚀量达到一定程度时,钢筋会出现脆断,使混凝土结构脆性破坏,影响结构安全使用。

|

| 图 4 不同时间盐雾腐蚀后HRB335 Φ20普通钢筋荷载-位移曲线 Fig. 4 Load-displacement curves of HRB335 Φ20 ordinary steel bar after salt-spray corrosion at different time |

| |

| 编号 | 原始标距/mm | 断后标距/mm | 伸长率/% | 截面积/mm2 | 屈服拉力/kN | 屈服强度/MPa | 断裂拉力/kN | 抗拉强度/MPa | 锈蚀量/% | |

| 盐雾前 | 1 | 100 | 125.5 | 25.5 | 314 | 103.7 | 330 | 161.4 | 515 | — |

| 2 | 100 | 124.8 | 24.8 | 314 | 103.7 | 330 | 161.8 | 515 | ||

| 盐雾8 d | 1 | 100 | 125.6 | 25.6 | 314 | 97.2 | 310 | 159.8 | 510 | 0.806 |

| 2 | 100 | 125.8 | 25.8 | 314 | 101.3 | 320 | 160.7 | 510 | 0.826 | |

| 3 | 100 | 125.5 | 25.5 | 314 | 99.8 | 320 | 155.2 | 495 | 0.794 | |

| 盐雾28 d | 1 | 100 | 122.4 | 22.4 | 314 | 98.7 | 315 | 158.4 | 505 | 2.06 |

| 2 | 100 | 122.53 | 22.5 | 314 | 102.1 | 325 | 158.4 | 505 | 1.94 | |

| 盐雾35 d | 1 | 100 | 121.9 | 21.9 | 314 | 100.8 | 320 | 156.7 | 500 | 2.82 |

| 2 | 100 | 119.41 | 19.4 | 314 | 101.7 | 325 | 157.6 | 500 | 2.97 | |

| 盐雾43 d | 1 | 100 | 116.9 | 16.9 | 314 | 99.0 | 315 | 155.8 | 495 | 3.36 |

| 2 | 100 | 122.2 | 22.2 | 314 | 97.8 | 310 | 152.5 | 485 | 3.15 |

022Cr23Ni5Mo3N (2205)不锈钢筋不同时间盐雾腐蚀后的拉伸试验数据见表 2,荷载-位移曲线见图 5,00Cr23Ni4N(2304)不锈钢筋不同时间盐雾腐蚀后的拉伸试验数据见表 3,荷载-位移曲线见图 6。两种不锈钢筋腐蚀量很小,盐雾腐蚀前后022Cr23Ni5Mo3N (2205)和00Cr23Ni4N(2304)不锈钢筋的屈服强度、极限强度、伸长率等力学性能基本没有变化,这说明盐雾腐蚀后不锈钢筋的锈蚀量轻微,锈蚀没有形成影响其力学、工艺性能的缺陷,如锈坑、晶间开裂、裂纹等等。

| 编号 | 原始标距/mm | 断后标距/mm | 伸长率/% | 截面积/mm2 | 非比例延伸拉力/kN | 非比例延伸强度/MPa | 断裂拉力/kN | 抗拉强度/MPa | 锈蚀量/% | |

| 盐雾前 | 1 | 80 | 106.7 | 33.4 | 50.3 | 30.3 | 605 | 40.7 | 810 | — |

| 2 | 80 | 106.2 | 32.7 | 50.3 | 30.1 | 600 | 40.6 | 805 | ||

| 80 | 106.0 | 32.5 | 50.3 | 30.2 | 600 | 40.6 | 805 | |||

| 盐雾7 d | 1 | 80 | 105.1 | 31.4 | 50.3 | 30.4 | 605 | 40.9 | 815 | 0.004 2 |

| 2 | 80 | 106.9 | 33.6 | 50.3 | 30.2 | 600 | 41.0 | 815 | 0.004 2 | |

| 盐雾14 d | 1 | 80 | 103 | 28.8 | 50.3 | 30.3 | 600 | 40.9 | 810 | 0.008 5 |

| 2 | 80 | 106.5 | 33.1 | 50.3 | 30.0 | 595 | 40.8 | 810 | 0.008 4 | |

| 盐雾22 d | 1 | 80 | 107.2 | 34.0 | 50.3 | 29.2 | 580 | 41.4 | 825 | 0.012 6 |

| 2 | 80 | 108.8 | 36 | 50.3 | 30.1 | 600 | 40.9 | 815 | 0.012 7 |

| 编号 | 原始标距/mm | 断后标距/mm | 伸长率/% | 截面积/mm2 | 非比例延伸拉力/kN | 非比例延伸强度/MPa | 断裂拉力/kN | 抗拉强度/MPa | 锈蚀量/% | |

| 盐雾前 | 1 | 100 | 140.1 | 40.1 | 314 | 150.9 | 480 | 211.8 | 675 | — |

| 2 | 100 | 139.1 | 39.1 | 314 | 150.4 | 480 | 212.0 | 675 | ||

| 3 | 100 | 143.5 | 43.5 | 314 | 152.2 | 485 | 211.7 | 675 | ||

| 盐雾21 d | 1 | 100 | 140.7 | 40.7 | 314 | 156.3 | 495 | 219.5 | 700 | 0.016 6 |

| 2 | 100 | 141 | 41 | 314 | 144.0 | 460 | 208.9 | 665 | 0.016 3 | |

| 3 | 100 | 140.5 | 40.5 | 314 | 149.2 | 475 | 211.1 | 670 | 0.016 8 | |

| 盐雾37 d | 1 | 100 | 142.6 | 42.6 | 314 | 145.9 | 465 | 211.1 | 670 | 0.027 9 |

| 2 | 100 | 138.3 | 38.3 | 314 | 148.0 | 470 | 210.4 | 670 | 0.026 2 | |

| 盐雾44 d | 1 | 100 | 134.7 | 34.7 | 314 | 165.1 | 525 | 224.6 | 715 | 0.035 9 |

| 2 | 100 | 140 | 40 | 314 | 155.2 | 495 | 219.2 | 700 | 0.034 0 | |

| 盐雾52 d | 1 | 100 | 133.2 | 33.2 | 314 | 167.0 | 530 | 224.4 | 715 | 0.041 7 |

| 2 | 100 | 141.8 | 41.8 | 314 | 148.9 | 475 | 210.6 | 670 | 0.040 9 |

|

| 图 5 不同时间盐雾腐蚀后022Cr23Ni5Mo3N (2205)Φ8 不锈钢筋荷载-位移曲线 Fig. 5 Load-displacement curves of 022Cr23Ni5Mo3N (2205)Φ8 stainless steel bar after salt-spray corrosion at different time |

| |

|

| 图 6 不同时间盐雾腐蚀后00Cr23Ni4N(2304)Φ20 不锈钢筋荷载-位移曲线 Fig. 6 Load-displacement curves of 00Cr23Ni4N(2304) Φ20 stainless steel bar after salt-spray corrosion at different time |

| |

2 不锈钢筋混凝土模拟构件加速腐蚀试验

为比较不锈钢筋及普通钢筋在混凝土构件中的耐腐蚀性能,选择022Cr23Ni5Mo3N (2205),06Cr17 Ni12Mo2(316L)不锈钢筋及HRB400、Q235普通钢筋,用 5 mm厚砂浆包覆,制成模拟钢筋混凝土构件。为避免因Cl-含量过低导致的砂浆孔隙中Cl-分布不均匀,采用Cl-质量分数为6.37%的3倍浓缩海水作为试件的腐蚀浸泡介质。混凝土保护层有一定的抵抗氯离子扩散渗透的能力,氯离子需要很长时间才能从混凝土表面扩散至钢筋,为缩短氯离子扩散至钢筋的时间,制备试样时在砂浆中掺入一定量的Cl-模拟砂浆中渗入的Cl-。

|

| 图 7 钢筋砂浆试件在养护期的极化曲线(E-lg i) Fig. 7 Polarization curves of reinforced mortar specimens during curing (E-lg i) 注:图中曲线1,2,3,4分别代表浸泡0 d,7 d,14 d,28 d |

| |

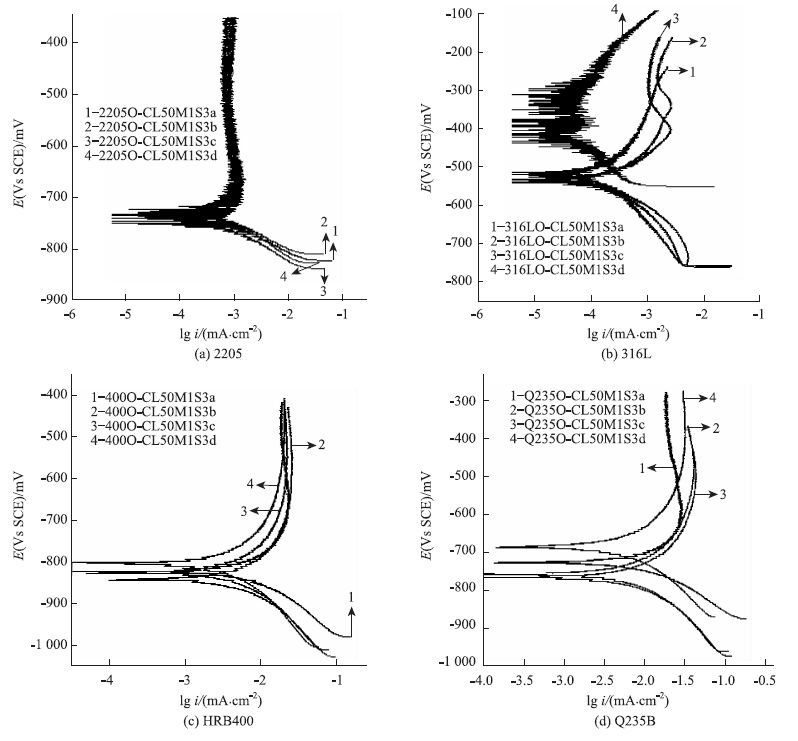

(1) 钢筋耐蚀性能随龄期变化

砂浆试件脱模后放入3倍浓缩海水中养护,各试件在3倍浓缩海水溶液中不同龄期时钢筋的极化曲线见图 7。不锈钢筋和普通钢筋砂浆试件的极化曲线均有一定的钝化区,但他们的维钝电流密度不同,不锈钢的维钝电流密度均明显小于碳钢。

(2) 干湿冷热循环试验

将各砂浆模拟试件放入3倍浓缩海水溶液中浸泡12 h,捞出放入65 ℃的烘箱中烘5 h,再取出置于溶液中浸泡2 h,再捞出放入65 ℃的烘箱中烘5 h,此循环试验以24 h为一个周期。在干湿冷热交替试验期间,定期测量不锈钢钢筋的自然腐蚀电位、恒电位极化曲线和极化阻力;在砂浆龄期120 d时,将试件剖开,观察各钢筋试样的锈蚀情况,并测量各试件中不锈钢筋的腐蚀速率。

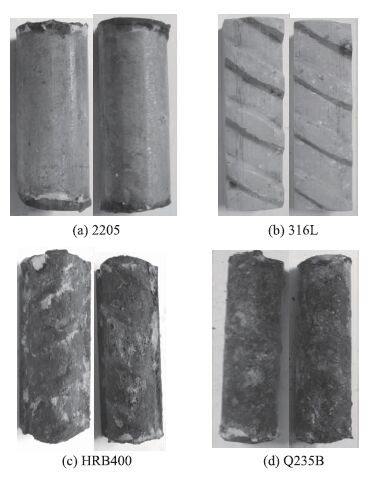

各模拟试件中钢筋的腐蚀速率见表 4,在浓缩海水的浸烘循环试验中,Q235和HRB400的腐蚀速率非常相近;普通钢筋的腐蚀速率都远远高于不锈钢筋,022Cr23Ni5Mo3N(2205)不锈钢筋比普通钢筋的耐氯离子腐蚀性能高约46倍,06Cr17Ni12Mo2(316 L)不锈钢筋比普通钢筋的耐氯离子腐蚀性能高约366倍。剖开后钢筋腐蚀形貌见图 8,普通钢筋的腐蚀形貌是全面腐蚀,而不锈钢筋的腐蚀形貌是局部腐蚀。

| 钢种 | 初始质量/ g | 质量损失/ g | 表面积/ mm2 | 平均腐蚀速度/ (mm·a-1) |

| 022Cr23Ni 5Mo3N (2205) | 51.332 33 | 0.009 367 | 1 789 | 0.002 4 |

| 49.712 77 | 0.013 867 | 1 744 | ||

| 47.414 77 | 0.008 8 | 1 652 | ||

| 47.831 57 | 0.0096 33 | 1 687 | ||

| 06Cr17Ni 12Mo2 (316L) | 56.653 33 | 0.001 633 | 2 893 | 0.000 3 |

| 39.365 27 | 0.001 767 | 2 251 | ||

| 58.267 43 | 0.002 9 | 2 890 | ||

| 42.807 97 | 0.002 133 | 2 393 | ||

| HRB400 | 60.126 9 | 0.612 433 | 2 208 | 0.11 |

| 60.141 2 | 0.604 833 | 2 201 | ||

| 57.964 93 | 0.589 533 | 2 136 | ||

| 59.106 77 | 0.606 4 | 2 171 | ||

| Q235B | 22.233 2 | 0.356 4 | 1 153 | 0.11 |

| 22.633 5 | 0.297 937 | 1 197 | ||

| 23.640 6 | 0.347 8 | 1 256 |

|

| 图 8 钢筋的表面腐蚀形貌 Fig. 8 Surface corrosion morphology of steel bar |

| |

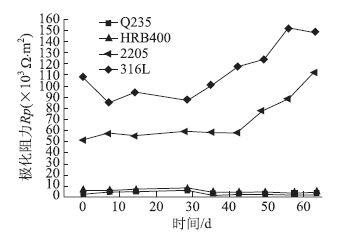

图 9是各试件中普通钢筋和不锈钢筋的极化阻力图,各曲线数据前4个点是试件在养护期间的极化阻力(0,7,14,28 d),数据后5个点是试件干湿交替试验期间的极化阻力(35,42,49,56,63 d)。Q235与HRB400的极化阻力变化趋势基本相同,极化阻力在养护期是逐渐上升的,可能是由于混凝土水化反应产生的高碱性对碳钢的钝化保护作用在逐渐增强;而当浸烘试验交替进行时,普通钢筋表面的极化阻力急剧下降并趋于稳定,表明普通钢筋在浸烘试验交替过程中的腐蚀速度急剧增大并稳定在一个较高的腐蚀速率范围。不锈钢筋的极化阻力明显高于碳钢钢筋,06Cr17Ni12Mo2(316L)钢筋的极化阻力更是远远高于022Cr23Ni5Mo3N (2205),这与表 4中的平均腐蚀速度结果吻合,说明极化阻力越小,腐蚀速度越大。

|

| 图 9 各试件的极化阻力 Fig. 9 Polarization resistance of each specimen |

| |

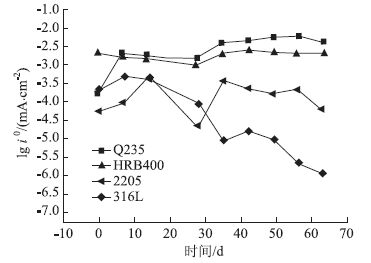

图 10为各试件中普通钢筋和不锈钢筋在3倍浓缩海水腐蚀试验的腐蚀电流密度,各曲线数据前4个点是养护期的腐蚀电流密度(0,7,14,28 d),后5个点是干湿交替试验期间的腐蚀电流密度(35,42,49,56,63 d)。模拟试件中钢筋在干湿冷热循环试验7,14,21,28,35 d时的恒电位极化曲线见图 11。由图 10看出Q235和HRB400碳钢钢筋试件在养护期间的腐蚀电流密度较低,但在干湿冷热循环试验开始时腐蚀电流密度迅速增大;06Cr17Ni12Mo2(316L)不锈钢筋试件的腐蚀电流密度在养护期间和干湿冷热循环试验中呈现下降趋势;022Cr23Ni 5Mo3N (2205)不锈钢筋试件的腐蚀电流密度在养护期间呈现下降趋势,在干湿冷热循环试验中呈现上升趋势。各种钢筋在不同时期的腐蚀电流密度变化趋势与图 9所示的极化阻力变化趋势基本吻合,即极化阻力越小,腐蚀速度越大。

|

| 图 10 各试件的腐蚀电流密度 Fig. 10 Corrosion current density of each specimen |

| |

|

| 图 11 各试件在干湿交替试验过程中的极化曲线(E-lg i) Fig. 11 Polarization curves (E-lg i) of each specimen during wetting-drying cycle test 注:图中曲线1,2,3,4,5分别代表干湿交替7 d,14 d,21 d,28 d,35 d |

| |

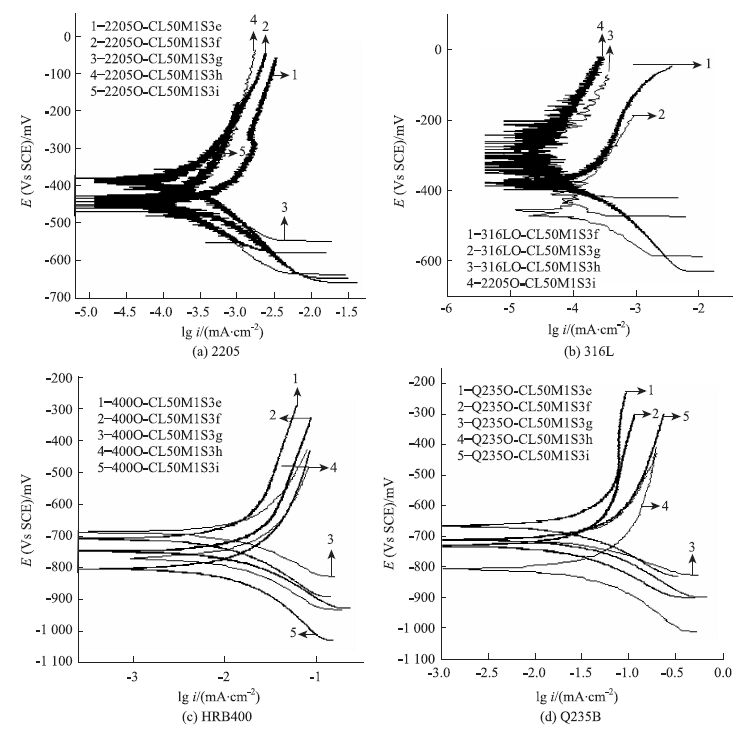

3 不锈钢筋混凝土构件加速腐蚀试验

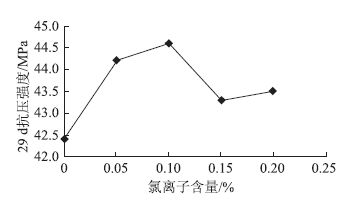

钢筋混凝土试件的混凝土强度等级为C40,水灰比为0.4,水泥用量为420 kg/m3;试件采用内掺氯盐的方法加速钢筋锈蚀,掺盐后混凝土内Cl-含量(Cl-质量占混凝土质量百分比)0%,0.05%,0.1%,0.15%,0.2%共5个等级,试件边长均为300 mm×250 mm×200 mm。不锈钢筋选00Cr23Ni4N(2304),普通钢筋选HRB335,每个不锈钢筋混凝土试件内部配Φ20与Φ32不锈钢筋各一根,对比组钢筋混凝土试件内部配两根Φ20普通钢筋,各试件钢筋保护层厚度均为30 mm。所有试件同时浇注成型,拆模后进行干湿循环试验,干湿循环制度为每天两个循环,每次都是干11 h,湿1 h,室内温度25 ℃。

标准试块养护28 d后进行抗压强度的测试,其抗压强度与Cl-含量关系见图 12,各组试件抗压强度均达到了设计值,且掺盐量对混凝土立方体抗压强度影响不明显。

|

| 图 12 各组标准试块立方体抗压强度 Fig. 12 Cube crushing strength of standard test pieces in each group |

| |

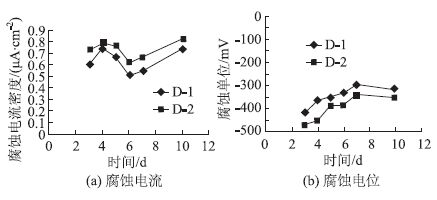

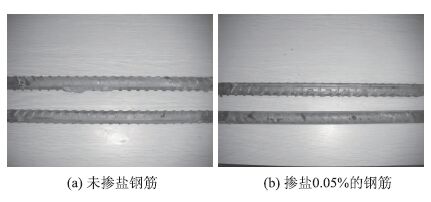

普通钢筋混凝土试件钢筋腐蚀电流密度与腐蚀电位变化见图 13,在干湿循环6 d之后,普通钢筋腐蚀电流密度开始增大,腐蚀电位出现拐点并开始变小,说明普通钢筋出现锈蚀迹象。未掺盐和掺盐后Cl-含量为0.05%的试件,钢筋腐蚀电流密度与腐蚀电位变化规律基本一致;掺盐后Cl-含量为0.05%的试件,钢筋腐蚀电流密度明显要高于不掺盐组,腐蚀电位也小于未掺盐组。解剖后钢筋照片见图 14,试件混凝土内的普通钢筋发生了锈蚀,掺盐的比未掺盐的腐蚀严重,与测试结果相符。

|

| 图 13 普通钢筋腐蚀电流密度与腐蚀电位变化 Fig. 13 Corrosion current density and corrosion potential change of ordinary steel bar 注:D-1未掺盐;D-2掺盐后Cl-含量为0.05% |

| |

|

| 图 14 解剖后钢筋锈蚀情况 Fig. 14 Corrosion situation of steel bar after dissection |

| |

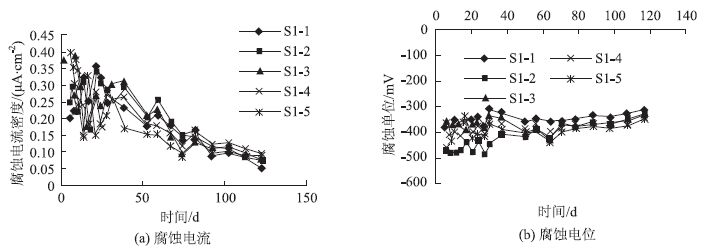

Φ20不锈钢筋混凝土试件不锈钢筋的腐蚀电流密度与腐蚀电位变化如图 15所示。在干湿循环初期,测试数值较大,数值波动也较大,主要是由于混凝土拆模后直接放入到干湿循环试验设备中,试件混凝土水泥水化等化学反应使混凝土内部水分有所差异,测量结果波动较大。干湿循环28 d之后,测试的腐蚀电流密度逐渐减小且趋于平缓,试件中不锈钢筋的腐蚀电流密度逐渐降低到0.1 μA/cm2以下,根据表 5腐蚀电流密度与钢筋锈蚀的对应关系和经验,初步判断在干湿循环120 d时,试件中的不锈钢筋没有锈蚀的迹象,即使Cl-含量0.2%的混凝土内依然如此。由腐蚀电位变化图也可以看出,随着混凝土内部掺盐量的增加,钢筋的腐蚀电位逐渐变大,但腐蚀电位整体较小,没有呈现出腐蚀的特征。解剖后不锈钢筋照片见图 16,在干湿循环长达120 d试验条件下,即使Cl-含量达0.2%的混凝土试件,不锈钢筋依然没有出现锈蚀,与测试结果相符。

|

| 图 15 不锈钢筋腐蚀电流密度与腐蚀电位变化 Fig. 15 Corrosion current density and corrosion potential change of stainless steel bar |

| |

| 腐蚀电流密度/(μA·cm-2) | Icoor≤0.1 | 0.1<Icoor≤0.5 | 0.5<Icoor≤1 | Icoor>1 |

| 锈蚀情况 | 钝化状态 | 轻度腐蚀 | 中度腐蚀 | 严重腐蚀 |

|

| 图 16 Cl-含量0.2%的混凝土试件解剖后不锈钢筋锈蚀情况 Fig. 16 Corrosion situation of stainless steel bar of concrete specimen with 0.2% Cl- content after dissection |

| |

4 结论

不锈钢筋与普通钢筋盐雾腐蚀对比试验表明,在相同盐雾腐蚀条件下,00Cr23Ni4N(2304)不锈钢筋的耐腐蚀能力约是HRB335普通钢筋的100倍,022Cr23Ni5Mo3N (2205)不锈钢筋的耐腐蚀能力约是HRB335普通钢筋的350倍。盐雾试验后,普通钢筋屈服强度、极限强度下与降锈蚀量相当,但断后伸长率急剧下降,钢筋出现脆断倾向,影响结构安全使用;而不锈钢筋腐蚀轻微,其力学、工艺性能基本不变,不锈钢筋具有优异的抗盐雾腐蚀能力,能有效提高海洋环境或含氯离子环境下钢筋混凝土构件的耐久性。

3倍浓缩海水浸泡的不锈钢筋与普通钢筋混凝土模拟构件的干湿冷热循环对比试验结果表明,022Cr23Ni5Mo3N(2205)不锈钢筋比普通钢筋的耐氯离子腐蚀性能高约46倍,06Cr17Ni12Mo2(316L)不锈钢筋比普通钢筋的耐氯离子腐蚀性能高约366倍。不锈钢筋的极化阻力明显高于碳素钢筋,腐蚀电流密度小于碳素钢筋,说明在模拟混凝土试件中,不锈钢筋同样具有优异的耐腐蚀性能。

混凝土内不同Cl-含量的不锈钢筋与普通钢筋混凝土构件干湿循环对比试验表明,普通钢筋在试验进行到6 d即出现锈蚀,而不锈钢筋试验120 d仍没有锈蚀的迹象,再次说明在混凝土试件中的不锈钢筋具有优异的耐腐蚀性能。

| [1] | PALSSON R, MIRZA M S. Mechanical Response of Corroded Steel Reinforcement of Abandoned Concrete Bridge[J]. ACI Structural Journal , 2002, 99 (2) : 157-162 |

| [2] | AMLEH L, MIRZA S. Corrosion Influence on Bond between steel and Concrete[J]. ACI Structural Journal , 1999, 96 (3) : 415-423 |

| [3] | MANNING D G. Corrosion performance of Epoxy-coated Reinforcing Steel:North American Experience[J]. Construction and Building Materials , 1999, 10 (5) : 349-356 |

| [4] | GEDGE G. Structural Uses of Stainless Steel:Building and Civil Engineering[J]. Journal of Constructional Steel Research , 2008, 64 (11) : 1194-1198 |

| [5] | 张劲泉, 李承昌, 郑晓华, 等. 不锈钢筋混凝土结构研究[M]. 北京: 人民交通出版社, 2015 . ZHANG Jin-quan, LI Cheng-chang, ZHENG Xiao-hua, et al. Study on Structure of Stainless Steel Reinforced Concrete[M]. Beijing: China Communications Press, 2015 . |

| [6] | 洪定海. 混凝土中结构的腐蚀与保护[M]. 北京: 中国铁道出版社, 1998 . HONG Ding-hai. Corrosion and Protection of Structures in Concrete[M]. Beijing: China Railway Publishing Press, 1998 . |

| [7] | 范颖芳, 周品. 考虑蚀坑影响的锈蚀钢筋力学性能研究[J]. 建筑材料学报 , 2003, 6 (3) : 248-252 FAN Ying-fang, ZHOU Pin. Mechanical Property of Rusty Rebar Considering the Effects of Corrosion Pits[J]. Journal of Building Materials , 2003, 6 (3) : 248-252 |

| [8] | 袁迎曙, 贾福萍, 蔡跃. 锈蚀钢筋的力学性能退化研究[J]. 工业建筑 , 2000, 30 (1) : 43-46 YUAN Ying-shu, JIA Fu-ping, CAI Yue. Deterioration of Mechanical Behavior of Corroded Steel Bar[J]. Industrial Construction , 2000, 30 (1) : 43-46 |

| [9] | 惠云玲. 钢筋锈蚀力学性能变化初探[J]. 工业建筑 , 1992, 22 (10) : 33-36 HUI Yun-ling. Preliminary Study on Change of Mechanical Property of Corroded Steel Bar[J]. Industrial Construction , 1992, 22 (10) : 33-36 |

2016, Vol. 33

2016, Vol. 33