扩展功能

文章信息

- 吕松涛, 陈杰

- LÜ Song-tao, CHEN Jie

- 基于加速加载试验的沥青混合料刚度衰变规律研究

- Study on Stiffness Decay Regularity of Asphalt Mixture Based on Accelerated Loading Test

- 公路交通科技, 2016, 33(5): 1-6,13

- Journal of Highway and Transportation Research and Denelopment, 2016, 33(5): 1-6,13

- 10.3969/j.issn.1002-0268.2016.05.001

-

文章历史

- 收稿日期:2014-10-08

2. 广西道路结构与材料重点实验室, 广西 南宁 530007 ;

3. 广西交通科学研究院, 广西 南宁 530007

2. Guangxi Key Laboratory of Road Structure and Materials, Nanning Guangxi 530007, China ;

3. Guangxi Traffic Science Research Institute, Nanning Guangxi 530007, China

沥青混合料是一种典型的黏弹性材料,其疲劳性能受环境因素影响较大。对同种沥青混合料,相同的应力水平和温度下,不同的试验方法(间接拉伸疲劳试验、拉-压疲劳试验、弯曲疲劳试验)得到的试验结果有着较大的差异[1]。即使是相同的试验方法,控制模式不同(如应变控制或者应力控制)得到的疲劳性能截然相反,如应力控制模式下,较高劲度的沥青混合料具有较大的疲劳寿命;应变控制模式下,较高劲度的混合料却表现出较小的疲劳寿命[2]。虽然国内外在对沥青混合料疲劳性能方面研究的理论已日趋成熟,然而在研究的试验方法上仍没有形成统一的标准,对疲劳失效判据的定义也未达成共识,造成了不同单位、不同研究人员得到的试验结果可比性较差,研究成果也无法得到大范围的推广及应用。已有学者对此问题进行了研究,提出了利用可变步长的耗散能相对变化率突变点作为疲劳失效判据,并有效验证了通过耗散能相对变化率预测疲劳寿命的可行性[3-4]。

进行室内试件疲劳试验时试件的受力状态与路面实际运营中路面服役状态有相对较大的差异,不能很好地拟合实际工作状态中沥青路面的疲劳损坏过程,对于评价沥青混合料的疲劳性能会有较大的偏差。鉴于室内试件疲劳试验的诸多缺陷,有必要寻找一种更接近路面实际运营状态的加载方式,来探究路面实际工作状态的力学性能和疲劳性能。而加速加载试验系统可以很好地模拟行车荷载下路面的实际工作状态和环境因素的作用,在较短的时间内模拟长期现场服务荷载的状态,并建立路面结构使用性能指标的变化规律,从而得到对沥青路面结构长期使用性能的评价[5-8]。目前国内对加速加载试验的沥青混合料疲劳性能方面的研究还很少,这方面的研究成果还不成熟。本文将通过加速加载试验来研究沥青混合料疲劳过程中的刚度衰变规律,为基于加速加载试验的沥青混合料的疲劳寿命预估和疲劳损伤特性研究提供参考。

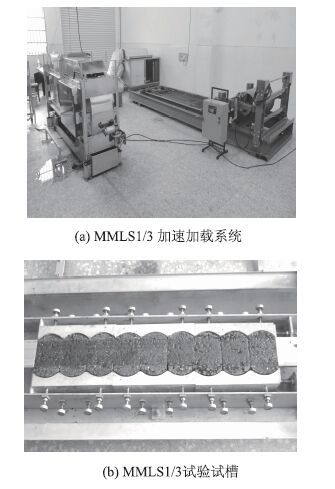

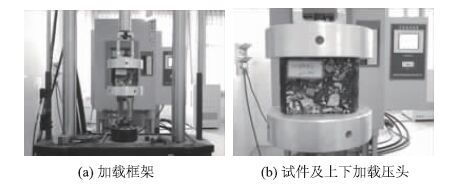

1 加速加载试验 1.1 试验设备介绍本试验采用南非进口的加速加载试验系统MMLS1/3(Model Mobile Load Simulator at 1/3rd scale)(见图1)和美国进口的材料试验系统MTS(Material Test System)(见图2)。

|

| 图 1 加速加载试验设备MMLS 1/3 Fig. 1 Accelerated loading test equipment MMLS 1/3 |

| |

|

| 图 2 材料试验系统 Fig. 2 Material test system |

| |

加速加载系统(MMLS1/3)能通过可控的试验轴载及温度对路面材料或结构进行连续加载,加载频率可提高到7 200次/h,最大轮载可达到2.9 kN,作用于φ300 mm的充气轮胎,最大轮压值可达到850 kPa,可以很好地模拟实际路面的不同行车速度和行车荷载状态,如图1(a)所示。图1(b)为试验试槽,两侧均有12颗螺钉,用来固定试件,两端由两块钢板夹紧,从而保证9个试件形成一个紧密的整体。

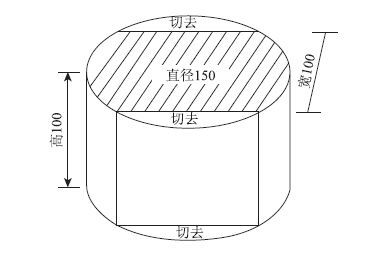

1.2 试件类型及尺寸本试验采用马歇尔试验成型的φ150×100的圆柱体试件,然后切割成加速加载试验所需的标准试件,如图3所示。

|

| 图 3 标准试件的形状及尺寸(单位:mm) Fig. 3 Shape and dimensions of standard specimen(unit:mm) |

| |

1.3 配合比试验

试验采用SBS-AC13沥青混合料,通过马歇尔配合比试验确定油石比为4.6%,矿料级配如表1所示。

| 筛孔尺寸/mm | 16 | 13.2 | 9.5 | 4.75 | 2.36 | 1.18 | 0.6 | 0.3 | 0.15 | 0.075 |

| 通过率/% | 100 | 95.6 | 64.0 | 35.0 | 29.4 | 20.3 | 13.2 | 8.4 | 6.4 | 4.9 |

1.4 试验方案

本试验采用的轮压为0.7 MPa,加载速度为5 200次/h,温度为室温,试验过程中加载频率、加载轮压和环境温度保持不变。

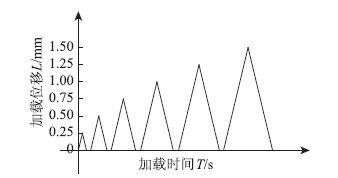

通过对成型的试件进行10,30,50,70,100,120,140,160万次等不同加载次数等级的加速加载,将每个等级加载完成后的试件放置于MTS温控箱中在20 ℃环境中养护2 h以上,再利用MTS材料试验系统测其抗压回弹模量。回弹模量的测试按6个等级加载,分别取0.25,0.50,0.75,1.00,1.25,1.50 mm,6个位移等级作为试验荷载,以2 mm/min的速率进行加载,每加载到一个等级后,再以同等速率进行卸载,然后静压30 s,依次进行下一等级的加载、卸载试验,加载方式如图4所示。

|

| 图 4 回弹模量测试加、卸载过程曲线 Fig. 4 Loading and unloading process curve of resilient modulus test |

| |

按照《公路工程沥青及沥青混合料试验规程》[9]计算不同加载次数下的回弹模量值。SBS-AC13沥青混合料不同加载次数下的回弹模量平均值如表2所示。

| 加载次数/万次 | 0 | 10 | 30 | 50 | 70 | 100 | 120 | 140 | 160 |

| 刚度平均值/MPa | 1 881.51 | 1 826.02 | 1 695.65 | 1 661.15 | 1 588.59 | 1 590.25 | 1 518.69 | 1 303.48 | 1 232.59 |

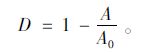

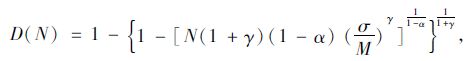

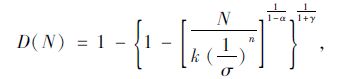

2 疲劳损伤模型及刚度衰变模型的推导 2.1 损伤变量的定义

根据损伤原始定义来定义材料的疲劳损伤因子:

|

(1) |

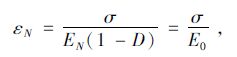

根据损伤力学理论和应变等效假设,损伤后的本构关系仍可表示为:

|

(2) |

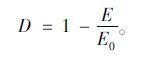

则以材料的回弹模量定义的损伤变量可以表示为:

|

(3) |

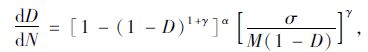

非线性疲劳损伤模型的主要特征是损伤与加载历史相关,即在相同的条件下(如应力幅、平均应力、温度、频率等),荷载处于损伤的不同阶段产生的损伤效果不同。

|

(4) |

将式(4)进行积分可得:

|

(5) |

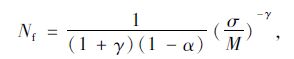

当N=Nf时,D(N)=1,由式(5)可得疲劳寿命方程:

|

(6) |

将式(6)代入式(5)可得损伤方程为:

|

(7) |

式中,σ为应力幅;M,α和γ为与温度相关的材料参数,α还与应力幅有关,α=α(σ)M还依赖于平均应力B=B($\bar \sigma $)。

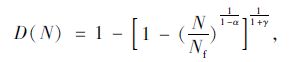

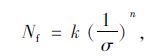

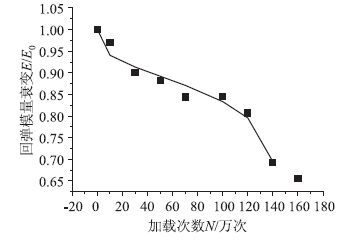

令$k = {{{M^\gamma }} \over {\left( {1 + \gamma } \right)\left( {1 - \alpha } \right)}}$, n=γ,将式(6)变换为:

|

(8) |

式(7)变换为:

|

(9) |

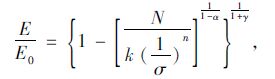

由式(3)和式(9)可得到刚度衰变表达式:

|

(10) |

式中,E为加速加载N次时对应的试件刚度;E0为试件的初始刚度;N为加载次数;σ为应力幅;k,n是与混合料疲劳寿命相关的参数,α,γ是与温度相关的材料参数。 式(10)即为沥青混合料的非线性刚度衰变模型。

3 试验结果分析 3.1 刚度衰变方程利用理论推导得到的刚度表达式(10)对沥青混合料不同加载次数下的回弹模量数据进行拟合,拟合曲线如图5所示。

|

| 图 5 沥青混合料回弹模量的衰变规律 Fig. 5 Decay regularity of resilient modulus of asphalt mixture |

| |

拟合的刚度方程参数如表3所示。

| 符号 | k | n | α | γ | R2 |

| 拟合值 | 36.837 | 3.813 | -4.149 | 13.793 | 0.966 |

从表3中拟合得到的参数值可以看到,利用式(10)拟合得到的沥青混合料的回弹模量与加载次数的回归关系曲线具有很好的相关性,相关系数在0.96以上。方程中k和n是与疲劳寿命相关的参数,文献[10]中列出了国内外高等级道路常用沥青混合料疲劳试验结果,n值在2.56~5.72之间变化[10]。本文在进行曲线拟合时得到的n值在2.56~5.72之间,与相关的研究成果相吻合。这说明以式(10)进行E-N拟合是合理的。

由式(8)和表3中对应的参数值可估算出沥青混合料的疲劳寿命:

|

(11) |

由式(11)可知,沥青混合料的疲劳寿命在143万次左右,加载至160万次时已超出了沥青混合料的疲劳寿命,故拟合的曲线未延伸至160万次。

3.2 刚度衰变规律从图5可以看出,随着加载次数的增加,沥青混合料的刚度衰减呈3个阶段变化。第一阶段,即加载至20万次之前,沥青混合料的刚度衰减很快,初始时刚度衰减速率较大,且随着加载次数的增加,衰减速率逐渐减小。这主要是因为试件中原始的微小缺陷在疲劳应力作用下产生应力集中,局部率先产生塑性变形,微裂纹得以迅速扩展,材料抵抗外力的能力降低,刚度急剧减小。第二阶段,即加载至120万次之前,沥青混合料的刚度大致呈线性衰减,衰减速率保持稳定。这主要是因为,随着疲劳荷载次数的增加,积蓄于内部缺陷附近局部区域的高密度能量通过塑性变形和缺陷的扩展而转移释放,并自动实现了整个系统的能量平衡,从而抑制了结构内部损伤的进一步发展,重新达到一种新的相对稳定状态,在循环荷载作用下以稳定的速率发生损伤演化。第三阶段,沥青混合料的刚度急剧衰减,衰减速率逐渐增加,材料产生疲劳破坏。在这一阶段,结构经受了长时间的循环应力作用,由于材料损伤的逐步累积致使材料的力学性能不断下降,当结构抗力接近外荷载作用力时,结构的内部损伤加剧发展,直至疲劳破坏。基于加速加载试验沥青混合料刚度衰变的3个阶段变化规律与室内其他加载方式下的疲劳试验研究结果相类似[4, 13-14]。

为了排除因试验误差而造成的试验数据的离散性,进一步了解沥青混合料在加速加载过程中的刚度衰变特性,利用表3得到的刚度衰变方程对该级配沥青混合料在不同加载次数下的回弹模量值进行修正。由式(11)可知SBS-AC13沥青混合料的疲劳寿命为143.305万次,则对沥青混合料刚度修正到140万次,修正结果见表4。

| 加载次数/万次 | 10 | 20 | 30 | 50 | 70 | 100 | 120 | 140 | 初始刚度(未修正) | 刚度总衰减/% |

| 刚度/MPa | 1 769.64 | 1 741.21 | 1 718.61 | 1 678.65 | 1 639.02 | 1 568.05 | 1 496.70 | 1 306.69 | 1 881.51 | 30.551 |

由表4可知,加载至20万次时,刚度衰减量为7.457%,加载至140万次时,刚度衰减量为30.551%,前20万次的循环加载造成的刚度衰减量占总衰减量的24.407%,但加载次数仅占总加载次数的14.286%,由此可见,加载初期循环荷载对结构的损伤较大。这主要是因为沥青混合料试件在成型、碾压过程中会产生微裂纹,这些原始的微小缺陷在疲劳应力作用下会导致局部的应力集中,从而促进了裂缝的扩展,加剧了结构内部的损伤速率,材料的力学性能也会迅速降低。因此在沥青路面修建中,严格控制施工质量,提高路面摊铺的均匀程度,适当减小施工空隙率,对提高路面的耐久性会有显著作用。

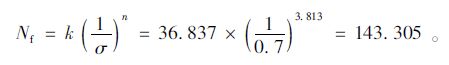

根据表4计算不同加载区间段的刚度衰减速率,计算结果如表5所示。

| 加载区间段/万次 | 0~10 | 10~20 | 20~30 | 30~50 | 50~70 | 70~100 | 100~120 | 120~140 | 140~160 |

| 刚度衰减速率/ (MPa·万次-1) | 11.187 | 2.842 | 2.260 | 1.998 | 1.981 | 2.366 | 3.567 | 9.501 | 3.705 |

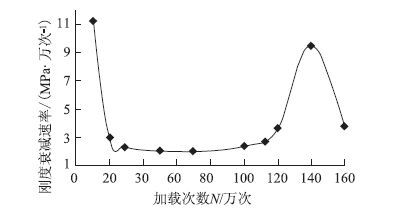

由表5中的数据可得到沥青混合料的刚度衰减速率随加载次数的变化规律,如图6所示。

|

| 图 6 刚度衰减速率随加载次数的演变规律 Fig. 6 Evolution regularity of stiffness decay rate varying with loading times |

| |

从图6中可以看到,加载初期,即加载至20万次之前,混合料的刚度衰减速率很大,随着加载次数的增加,衰减速率减小得很快;当加载次数从20万次加载至120次时,刚度衰减速率相对比较稳定,处于结构损伤发展的稳定阶段;加载至120万次之后,刚度衰减速率逐渐增大,加载至140万次左右时,刚度衰减速率达到最大值,继续加载时,刚度衰减速率又开始减小。

基于加速加载试验的刚度衰减速率的演变过程与应力控制模式时室内其他加载方式下疲劳试验结果在前两个阶段的变化规律较吻合,在第三阶段则有所不同。后者在疲劳过程第三阶段时,试件的刚度衰减速率不断增大,直至试件的最终断裂。而本试验中,在第三阶段,试件的刚度衰减速率先快速增大,当加载至一定次数时达到最大值,继续加载时,刚度衰减速率又开始减小,这与室内常见疲劳试验的刚度衰变规律不同。这主要是因为,应力控制模式时室内其他加载方式下的疲劳试验,试件周边不受约束,在疲劳破坏阶段结构内部的裂缝得以顺利发展,材料的刚度急剧下降。而加速加载试验中,疲劳破坏阶段,由于试件周边受到约束(如图1所示),结构内部裂缝扩展到一定程度后将无法继续进行下去,结构内部的损伤速率也会受到一定的限制,因此试件的刚度衰减速率先增大后减小。即使继续加载下去,试件也不会完全开裂,裂缝的进一步扩展受周边约束的限制,最终会形成局部裂缝的贯通而脱落,产生疲劳破坏,如图7所示。

|

| 图 7 沥青混合料试件在140万加载次数下的疲劳破坏形态 Fig. 7 Fatigue damage form of asphalt mixture specimen after 14×105 loading times |

| |

4 结论

(1) 本文从损伤力学的基本理论出发,定义模量的衰变为损伤变量,理论推导得到刚度衰变方程${E \over {{E_0}}} = {\left\{ {1 - {{\left[ {{N \over {k{{\left( {{1 \over \delta }} \right)}^n}}}} \right]}^{{1 \over {1 - \alpha }}}}} \right\}^{{1 \over {1 + \gamma }}}}$。利用此方程对沥青混合料在不同加载次数下的回弹模量值进行拟合,发现具有很好的相关性,证明建立的刚度衰变模型是合理的。

(2) 基于加速加载试验沥青混合料的刚度衰减过程呈3个阶段变化,与室内其他加载方式下的疲劳试验研究结果相类似,但第三阶段刚度衰减速率演变过程有所不同。加速加载试验中,在疲劳破坏阶段,刚度衰减速率先急剧增大,后又减小,由于试件周边的约束作用,试件不会完全开裂,最终会以局部裂缝的贯通而导致胶结料脱落。而室内常见疲劳试验,在疲劳破坏阶段,刚度衰减速率一直增大,直至试件的最后断裂。

(3) 由于加速加载试验的沥青混合料刚度衰变特性方面的研究较少,缺乏相关方面的研究成果来进行对比;另外,试验样本较小,得到的结论具有局限性。因此本文研究成果需大量的后续试验进行完善与验证,以期建立科学、合理的沥青混合料刚度衰变模型,为建立能够较真实模拟实际路面加载方式条件下,沥青混合料疲劳寿命预估模型和非线性疲劳损伤演化模型提供参考。

| [1] | DI BENEDETTO H, DE LA ROCHE C, BAAJ H, et al. Fatigue of Bituminous Mixture[J]. Materials and Structures, 2004, 37 (3) : 202–216 . |

| [2] | 高爽.沥青混合料疲劳损伤机理研究[D].重庆:重庆交通大学,2008. GAO Shuang. Research on Fatigue Damage Mechanism of Asphalt Mixture[D]. Chongqing: Chongqing Jiaotong University,2008. |

| [3] | 苑苗苗, 张肖宁, 陈伟强, 等. 沥青混合料疲劳失效判据探讨及验证[J]. 华南理工大学学报:自然科学版,2013,41 (4) :96–101. YUAN Miao-miao, ZHANG Xiao-ning, CHEN Wei-qiang, et al. Investigation and Verification of Fatigue Failure Criterion of Asphalt Mixtures[J]. Journal of South China University of Technology:Natural Science Edition, 2013, 41 (4) : 96–101 . |

| [4] | 朱洪洲, 黄晓明. 一种新的沥青混合料疲劳性能评价方法[J]. 公路交通科技,2005,22 (2) :4–6. ZHU Hong-zhou, HUANG Xiao-ming. Fatigue Model of Asphalt Mixtures Based on Damage Theory[J]. Journal of Highway and Transportation Research and Development, 2005, 22 (2) : 4–6 . |

| [5] | 陈少幸, 张肖宁, 孟书涛, 等. 基于ALF加速加载试验的沥青层疲劳损伤[J]. 公路交通科技,2012,29 (1) :18–22. CHEN Shao-xing, ZHANG Xiao-ning, MENG Shu-tao, et al. Fatigue Damage in Asphalt Layer Based on ALF Accelerated Loading Test[J]. Journal of Highway and Transportation Research and Development, 2012, 29 (1) : 18–22 . |

| [6] | KUMAR T, CHEHAB G R. Methodology for Relating Accelerated Trafficking to Field Trafficking for Pavement Evaluation[J]. KSCE Journal of Civil Engineering, 2014, 18 (2) : 505–513 . |

| [7] | 孙晓立, 张肖宁, 蔡旭. 基于加速加载试验的微表处长期路用性能[J]. 同济大学学报:自然科学版,2012,40 (5) :691–695. SUN Xiao-li, ZHANG Xiao-ning, CAI Xu. Accelerated Test-based Study of Long-term Pavement Performance of Micro-surfacing[J]. Journal of Tongji University: Natural Science Edition, 2012, 40 (5) : 691–695 . |

| [8] | 董忠红, 徐全亮, 吕彭民. 基于加速加载试验的半刚性基层沥青路面动力响应[J]. 中国公路学报,2011,24 (2) :1–5. DONG Zhong-hong, XU Quan-liang, LÜ Peng-min. Dynamic Response of Semi-rigid Base Asphalt Pavement Based on Accelerated Pavement Test[J]. China Journal of Highway and Transport, 2011, 24 (2) : 1–5 . |

| [9] | JTG E20-2011,公路工程沥青及沥青混合料试验规程[S]. JTG E20-2011,Standard Test Methods of Bitumen and Bituminous Mixtures for Highway Engineering[S]. |

| [10] | LÜ Song-tao. Research on Viscoelastic Fatigue Damage Characteristics of Aged Asphalt Mixture[D]. Changsha:Changsha University of Science and Technology,2008. 吕松涛.老化沥青混合料粘弹性疲劳损伤特性研究[D].长沙:长沙理工大学,2008. |

| [11] | 吕松涛. 基于非线性疲劳损伤的沥青路面轴载换算[J]. 工程力学,2012,29 (10) :268–274. LÜ Song-tao. Axle Load Conversion of Asphalt Pavement Based on Nonlinear Fatigue Damage[J]. Engineering Mechanics, 2012, 29 (10) : 268–274 . |

| [12] | 吕松涛. 用真实应力比表征的老化沥青混合料疲劳性能[J]. 公路交通科技,2012,29 (10) :1–6. LÜ Song-tao. Fatigue Performance of Aged Asphalt Mixture Characterized By Real Stress Ratio[J]. Journal of Highway and Transportation Research and Development, 2012, 29 (10) : 1–6 . |

| [13] | 郑健龙, 吕松涛, 田小革. 基于损伤力学的沥青混合料疲劳寿命预估[J]. 中外公路,2005,25 (3) :94–98. ZHENG Jian-long, LÜ Song-tao, TIAN Xiao-ge. Fatigue Life Forecast of Asphalt Mixture Based on Damage Mechanics[J]. Journal of China & Foreign Highway, 2005, 25 (3) : 94–98 . |

| [14] | 郑健龙, 吕松涛, 田小革. 基于损伤力学的沥青混合料疲劳寿命预估[J]. 中外公路,2005,25 (3) :94–98. QIAN Guo-ping, LIU Hong-fu, ZHENG Jian-long, et al. Experiment of Tension-compression Fatigue and Damage for Asphalt Mixture[J]. Journal of Highway and Transportation Research and Development, 2005, 25 (3) : 94–98 . |

2016, Vol. 33

2016, Vol. 33