扩展功能

文章信息

- 刘能文, 杨勇

- LIU Neng-wen, YANG Yong

- 铰接板桥梁病害分析及优化设计方法研究

- Analysis and Optimization Design Method of Diseases of Hinged Plate Bridge

- 公路交通科技, 2016, Vol. 31 (2): 73-81

- Journal of Highway and Transportation Research and Denelopment, 2016, Vol. 31 (2): 73-81

- 10.3969/j.issn.1002-0268.2016.02.012

-

文章历史

- 收稿日期: 2015-06-03

铰接板桥具有施工简单、快速、造价低、对交通影响小的特点,因此铰接板桥在我国很早就得到了极广范围的运用,尤其是20世纪50年代至90年代国内修建了大量的铰接板桥。以北京为例,1989年以前建成的公路、城市桥梁共计401座,其中装配式横向铰接板(梁)桥[2]所占比例为44.3%。北京市公路桥梁三四类桥梁中装配式横向铰接板(梁)桥136座,所占比例高达77.9%。

随着我国经济实力的发展,以及对桥梁使用的耐久性、舒适性要求的提高,对铰接板桥梁的固有不足与逐步显现的病害近年来开始逐步得到重视。如何对铰接板桥梁进行有效的维修加固并尽量减少对交通的干扰并降低造价,是摆在管理者和设计、科研人员面前的一道难题。 本文简要阐述铰接板桥梁的特点,并论述此类桥梁的主要病害特征,重点分析铰接板桥梁的受力特点及设计不足。在此基础上,提出加固及新建铰接板桥的优化设计方法,为今后此类桥梁的加固及优化设计提供借鉴与参考。

1 桥梁特征及病害形式[3]铰接板桥一般为预制装配式,有先张板与后张板之分,先张板宽度一般为1 m,后张板通常为1.25 m宽,预制板之间通过后浇铰缝连接形成整体,最后在板顶面浇注10 cm左右厚的混凝土整体化层,使车辆荷载在各主梁之间有一定的横向分布。典型的铰接板桥梁断面形式如图 1所示。

|

| 图 1 典型横向铰接空心板桥断面示意图 Fig. 1 Schematic diagram of typical section of transverse hinged hollow slab bridge |

铰接板桥虽然具有很多优点,但是其缺点也显而易见。主要表现为铰缝容易损坏,横向分布均匀性差,上部结构耐久性差,严重时甚至会导致单板受力,影响桥梁的安全使用。此外,行车舒适性也较差,容易发生跳车现象。铰接板桥梁的病害[4]主要表现为如下特征:

(1)桥面铺装出现铰缝位置的纵向裂缝、坑槽和塌陷。

(2)板间铰缝结构混凝土有脱落、塌陷,严重时完全碎裂、脱落,甚至通透,出现单板受力现象。

(3)因铰缝混凝土开裂,导致桥面防水系统失效,桥面水会沿铰缝下渗进入主结构。

(4)铰缝漏水导致预制板边缘析白,严重时会导致板钢筋锈胀,混凝土开裂、破碎。

(5)重型车辆通过单板受力板时会产生明显弹性下挠。

(6)单板受力发生后,弹性下挠逐渐发展成塑性变形,单板受力板与两侧板之间形成永久性高差,严重时甚至断裂。

(7)单板受力预制板底面跨中部位形成有规律的横向贯通裂缝。

典型的铰接板病害图见图 2~图 4。

|

| 图 2 桥面铰缝破碎带 Fig. 2 Broken belt in bridge hinge joint |

|

| 图 3 板锈胀开裂 Fig. 3 Plate rust expansion cracking |

|

| 图 4 铰缝漏水、析白 Fig. 4 Hinge joint leakage and white frost |

铰接板桥梁病害的出现是受多方面、多种因素联合作用的结果,其中包括铰缝、铺装层的设计问题,以及铰接板预制、铰缝和铺装的施工问题和桥梁的使用状况及后期养护问题等。归纳起来,主要原因有以下几点:

2.1 超载超载是桥梁结构病害发展的主要因素之一。以北京为例,根据市治超站对北京市2008年重载交通线的调查,发现超限情况比较严重。其中最大车重数量较大,重车平均超限大约在1~1.5倍。长期承受超过设计荷载的车辆荷载,会导致桥梁病害加剧,技术状况急剧下降,甚至因承载能力不够发展为危桥。

2.2 氯离子侵蚀对于北方地区来说,冬季雪后,通常需采取撒含大量氯离子的除冰盐或融雪剂除雪,这种方式费用低、效果好、见效快。但氯离子具有很强的腐蚀性,盐水会通过沥青混凝土渗入到桥面混凝土铺装层及铰缝混凝土内,导致桥面水泥混凝土铺装层及铰缝混凝土内钢筋严重锈蚀。混凝土会因锈胀开裂,严重损伤钢筋混凝土结构。

2.3 预制板反拱问题预制板在预制过程中,由于模板误差、蒸养混凝土弹性模量不足时进行预应力张拉以及混凝土徐变等因素,会造成预制板反拱值大小不一,反拱线形达不到设计要求值,这将直接影响到混凝土铺装层的厚度。

2.4 铰缝、桥面铺装施工问题施工中铰缝混凝土振捣不密实、预留钢筋位置及连接没有达到设计要求、铰缝底部没有按照要求浇注铰缝砂浆、铰缝内杂物未清除等问题普遍存在。此外,主梁顶面和铰缝两侧面没有采取凿毛、清理以及涂刷界面剂等施工措施,也无法确保铰缝、预制板及混凝土铺装层三者之间的有效连接。铺装层混凝土施工厚度不足也是常见现象。以上因素会导致铰缝混凝土的施工质量严重不足,使得铰缝成为整座桥梁的最薄弱环节。

2.5 养护问题很多桥梁没有及时进行养护甚至长期不养护,如排水设施缺失或不畅,伸缩缝堵塞、没有对桥梁的局部病害如钢筋锈胀、混凝土开裂、桥面铺装破损等进行及时维修,造成桥梁长期带病工作,病害逐步加剧,小毛病发展成大病害,最后发展成危桥。

2.6 设计问题[6]目前铰缝多采用企口缝的形式,常见为漏斗形。为确保空心板结构整体性,需将预制板中的铰缝预留钢筋伸出与相邻板的钢筋互相绑扎,铰缝内用细骨料混凝土填充,最后再浇注混凝土铺装层。对空心板而言,铰缝显然是一个复杂的受力结构,承受了弯、拉、剪复合作用力。虽然车辆超载是产生单板受力主要原因,但从设计角度来看,出现单板受力的桥梁中,预制空心板顶板被压碎的情况却很少发生。这说明铰缝部位在设计方面的安全储备远低于顶板的设计,成为全桥的薄弱环节。目前设计主要存在如下问题与不足:

(1)铰缝受剪截面过小。空心板通过铰缝传递横向剪力,形成空间整体受力结构。如果铰缝受剪截面过小,则会因竖向抗剪强度不足而破坏。小铰缝承担小部分剪力,大部分剪力只能由桥面铺装来承担。但桥面铺装层厚度一般为8~12 cm,抗剪能力也较弱,容易导致铺装混凝土开裂。

(2)设计中没有考虑铰缝混凝土自身的收缩作用。由于铰缝混凝土与预制板混凝土并非同期浇注,导致两者之间的混凝土收缩、徐变并不能同步发生,从而在铰缝浇注面上产生附加应力。此外,铰缝接触面由于表面粗糙度、洁净度等达不到要求,导致接触面混凝土的抗拉、抗剪结合强度远小于混凝土的正常抗拉、抗剪强度,而设计时并没有考虑新旧混凝土之间黏结力的弱化作用。

(3)铰缝受板高限制,往往空间狭小,铰缝钢筋布置不合理。尤其是铰缝下端横向抗拉钢筋锚固长度不足,容易引起铰缝混凝土横向拉裂破坏,进而导致铰缝失效。

(4)混凝土铺装层过薄。试验和工程实践表明,参与铰接板共同受力的混凝土桥面铺装层厚度及配筋对各板块之间的横向联系有重要影响。目前混凝土铺装一般为10 cm,且配筋很少,难以承受现有超重车荷载的重复作用,在横向弯矩作用下桥面铺装层出现裂缝是不可避免的。在局部荷载作用下,铰缝处混凝土铺装层承受较大的正弯矩,下边缘出现纵向裂缝,甚至造成整个截面的断裂也时有发生。混凝土桥面铺装层纵缝的出现,进一步削弱了各板块之间的横向连接,使各板受力更不均,形成恶性循环。严重时可能造成单板受力的最不利工作状态。

(5)铰接板桥横向分配设计理论不够完善,难以真实体现梁(板)实际受力状态。从活载的横向分布理论可知,对于铰接板(梁)桥,目前主要有杠杆原理法、偏心压力法、铰接板法、比拟正交异性板法等4种计算方法。杠杆原理法可近似应用于横向联系很弱的无中间横隔梁的桥梁;偏心压力法适用于有主梁、连续的桥面板和多道横隔梁所组成的钢筋混凝土T梁桥,当其宽度与跨度之比较小(通常指桥的宽跨比小于1/2的情况)时采用;铰接板法是根据横向铰接板 (梁)理论来计算荷载的横向分布,这个理论的假设板(梁)之间只传递剪力而不传递弯矩;比拟正交异性板法适用于由主梁、连续的桥面板和多道横隔梁所组成的钢筋混凝土T梁桥,当其宽度与跨度之比较大(通常指桥的宽跨比大于1/2的情况)时采用。因此,铰接板的横向分配计算理论首选杠杆原理法或铰接板法,实践中往往偏安全地用杠杆原理分布法来计算荷载位于靠近主梁支点时的横向分布系数。对于跨中荷载横向分布的计算,往往采用铰接板法。虽然采用这两种理论来分别计算梁端和跨中的横向分配系数可最大限度来模拟铰接板桥的受力状况,但由于桥梁实际受力介于铰接与刚接之间,采用以上理论对单个荷载进行荷载横向分配的计算方法,还是有很大误差。

3 常用铰接板计算分析[7]我国交通运输部发布过两版应用广泛的铰接板标准图,目前在役桥梁用得最多的是按照交通部旧标准图设计的小铰缝预应力混凝土铰接板桥。2008年,交通部组织多家设计单位,重新编制了铰接板的通用标准图。本次主要改进在于提高了板预制混凝土的标号,加大了铰缝的尺寸,加强了铰缝钢筋的构造,并根据不同的跨径,增加板高5~10 cm。以典型的16 m跨径中板为例,铰缝外形见图 5、图 6。

|

| 图 5 16 m板铰缝大样图(旧标准)(单位:cm) Fig. 5 Detail drawing of hinge joint of 16 m plate (old standard)(unit:cm) |

|

| 图 6 16 m板铰缝大样图(新标准)(单位:cm) Fig. 6 Detail drawing of hinge joint of 16 m plate (new standard)(unit:cm) |

采用传统的横向分布系数模拟铰计算接板铰缝的实际受力状况有很大的误差,采用有限元分析计算,才能更好地分析铰缝的破坏机理。因此,本文选取不同铰缝形式、连接方式等进行建模计算分析。计算模型考虑如下计算条件:铰缝与主梁结构连接良好;桥面铺装与主梁顶面连接良好,且共同受力;活载加载车辆选用车辆荷载;加载位置按规范布载,最不利位置为140 kN的中间重轴,同时考虑车轮分布宽度,且考虑对铰接缝的不利位置。

计算模型选择13~20 m典型跨径的简支板,以常用的桥梁宽度7.5 m(6片预制板、板宽1.25 m)作为计算宽度,参与共同受力的混凝土铺装厚度按照8 cm进行结构空间分析,另外2 cm的铺装作为均布荷载作用于板上(整个铺装层厚度为10 cm)。根据不同的铰缝大小,采用有限元程序,建立实体单元进行计算分析,共选取6个实体计算模型。计算时,将主梁、铰缝及8 cm铺装分成若干个实体单元,考虑铰缝与板单元之间共同受力,铰缝既传递剪力,也传递弯矩。计算模型一览表见表 1。

| 板跨径 | 13 | 13 | 16 | 16 | 20 | 20 |

| 板高 | 0.60 | 0.70 | 0.75 | 0.80 | 0.85 | 0.90 |

| 混凝土铺装厚度 | 0.10 | 0.10 | 0.10 | 0.10 | 0.10 | 0.10 |

| 连接形式 | 小铰缝 | 大铰缝 | 小铰缝 | 大铰缝 | 小铰缝 | 大铰缝 |

以典型的L=16 m跨简支板为例,计算及荷载模型图见图 7、图 8。

|

| 图 7 16 m板在汽车荷载作用下的整体模型图 Fig. 7 Overall model of 16 m plate under vehicle load |

|

| 图 8 16 m板跨中断面图 Fig. 8 Midspan cross-section of 16 m plate |

板跨中挠度值反映了单板的刚度大小,板跨中挠度的分布情况则直接反映了桥梁活载横向分布的均匀性。在汽车活载作用下,16 m旧、新标准简支板的计算挠度分布云图见图 9、图 10。

|

| 图 9 16 m板旧标准板挠度云图(单位:mm) Fig. 9 Nephogram of deflection of 16 m plate (old standard)(unit:mm) |

|

| 图 10 16 m板旧标准板挠度云图(单位:mm) Fig. 10 Nephogram of deflection of 16 m plate (new standard)(unit:mm) |

以上各跨径的新旧标准板跨中计算挠度列表见表 2。挠度分布图见图 11。

| 跨径 | 类型 | 1#梁 | 2#梁 | 3#梁 | 4#梁 | 5#梁 | 6#梁 |

| L=13 | 旧标准板 | -0.74 | -0.83 | -0.96 | -1.12 | -1.29 | -1.42 |

| 新标准板 | -0.63 | -0.71 | -0.80 | -0.92 | -1.06 | -1.16 | |

| L=16 | 旧标准板 | -1.72 | -1.87 | -2.05 | -2.28 | -2.52 | -2.76 |

| 新标准板 | -1.44 | -1.55 | -1.69 | -1.87 | -2.06 | -2.24 | |

| L=20 | 旧标准板 | -4.19 | -4.39 | -4.62 | -4.96 | -5.27 | -5.56 |

| 新标准板 | -2.48 | -2.60 | -2.78 | -2.99 | -3.22 | -3.45 |

|

| 图 11 新旧标准铰接板跨中挠度对比图 Fig. 11 Comparison of midspan deflections of hinged plate in new and old standards |

从图 11、表 2可以看出,跨径越大,挠度越大,最大挠度发生在荷载作用集中的6#边梁,最小挠度为远离荷载的1#边梁,中间梁挠度值为渐变。可以看出新标准板的挠度明显减小,且横向更为均匀,这表明新标准板的设计有了很大的优化与提高。板刚度更大,最大活载横向分布系数更小,分布更为均匀。

选取最有代表性的16 m跨简支板,来分析旧、新标准板应力分布规律,重点分析导致铰缝破坏的两大关键因素,其分布云图见图 12~图 13。

|

| 图 12 绞缝横向正应力(单位:N/mm2) Fig. 12 Transverse normal stress of hinged plate joint (unit:N/mm2) |

|

| 图 13 绞缝竖向剪应力(单位:N/mm2) Fig. 13 Vertical shear stress of hinged plate joint (unit:N/mm2) |

从16 m跨新旧铰接板的铰缝横向正应力图可以看出,横向最大正应力均出现在5#铰缝,此断面距跨中0.6 m,而非跨中断面,主要是因为此处局部荷载作用最大。1#~5#铰缝横向正应力的大小呈递减趋势。新标准铰缝的最大正应力为0.61 MPa,与旧标准铰缝的0.60 MPa相当,主要原因是新标准虽然提高了梁高,但同时将铰缝深度由48 cm增加到68 cm,因此,铰缝最大横向正应力值并没有明显的降低,总体上,两者均小于C40,C50混凝土的轴心抗拉强度设计值1.65,1.83 MPa以及标准值2.40,2.65 MPa,这表明在车辆荷载作用下,铰缝不会因为拉应力不足而引起下部拉裂破坏。

从新旧铰接板的竖向剪应力图可以看出,竖向最大剪应力断面在铰缝的端部位置,跨中及距跨中0.6 m断面铰缝竖向剪应力值不大。旧铰缝最大剪应力值0.61 MPa,新铰缝最大剪应力值为0.34 MPa,新铰缝应力有了明显的降低,主要是因其铰缝深度增加了20 cm,铰缝与预制板之间的竖向受剪面积明显增大。两者剪应力均小于C40,C50混凝土的轴心抗拉强度设计值、标准值。这表明在车辆荷载作用下,铰缝不会因为拉应力不足而引起铰缝侧面剪切破坏。

对于挂-120荷载,其跨中弯矩荷载效应为车辆荷载的2.99倍,因此,在挂车荷载作用下,对于新、旧标准板而言,计算正应力可以达到1.82,1.79 MPa,剪应力达到1.02,1.82 MPa,除新标准板铰缝的剪应力值尚有一定的富余外,两种板的正应力及旧标准板铰缝的剪应力值已经大于C40混凝土设计值,达到C50混凝土设计值,小于两者标准值。故在理想施工状态下,旧标准板跨中附近位置的铰缝底部拉坏的风险较大,支点附近截面铰缝侧向剪切破坏的风险大。新标准板跨中附近位置的铰缝底部被拉坏的风险大,故新标准板也需进行优化设计。

4 加固设计方法铰接板桥梁进行加固,要根据铰接板的计算分析结果及病害情况[8]的不同,采取不同的方式、方法。常用的有增设横向钢板带、纵向预应力加固、黏贴纵向钢板加固、铰缝改造等,这几种方法均为常规做法,本文不再详细介绍。总结近年的研究及加固经验,将旧桥混凝土铺装层改造成为加厚的混凝土整体化层的加固方法[9],可以有效地改善铰接板横向分配的均匀性,明显增大桥梁的刚度。此法存在以下优势:(1)设计计算明确、较简单;(2)所采取加固措施受原结构构造影响小;(3)工序简单,施工快速,易于施工操作;(4)加固效果显著,是所有方法中最好的;(5)通过对桥面系防水层等方面的维修,结构耐久性好;(6)对桥梁使用运营阶段养护要求低。(7)经济性好。具体做法为:凿除现况破损的桥面铺装,在桥面板上植入剪力钉,使混凝土铺装层的总厚度增加至14~16 cm。铺装层采用双层钢筋网,并与剪力钉焊接成整体。补强层混凝土采用快硬、早强、无收缩的高标号混凝土,以减少新浇混凝土的收缩,从而减少新旧混凝土之间因收缩徐变而产生的差动收缩力,提高补强效果。施工时应注意将桥面板顶面凿毛,确保表面粗糙,浇注铺装混凝土时,应确保板顶面洁净。整体化层加固示意图见图 14。

|

| 图 14 横向铰接空心板桥面补强层加固 Fig. 14 Reinforced layer of deck of lateral hinged hollow slab bridge |

根据计算分析及加固设计经验,并考虑到超载的现实存在,应尽量采用预制T梁或小箱梁[10],因其加固技术相对简单有效[11]。加固技术增大单板的承载能力安全储备,防止在使用过程中,因铰缝破坏、横向联系变差时,单板因承载能力不足而破坏。对于铰接板桥,增强混凝土铺装层,加大铰缝尺寸、改变铰缝形状、细化铰缝构造是主要措施。其中加大混凝土铺装层的厚度,并将其作为受力结构的一部分,是优化设计的关键。应从以下几方面进行优化设计。

5.1 加强理论研究,尽量采用空间有限元程序对铰接板结构进行计算分析对于桥梁的横向分配,目前的计算理论有所不足。传统计算方法均存在一定的局限性,且误差较大,比如铰接板法[12],假设板缝之间是一个只传递剪力、不传递弯矩的铰。实际上,铰缝是个半刚性连接,刚度取决于铰缝的大小、形状、施工质量以及混凝土铺装层的厚度、构造等。而这样的结构,用传统的平面杆系结构很难准确模拟与计算。此外,铰缝的钢筋构造方式决定了它几乎不能转动,如果转动了,铰缝也破坏了,一旦破坏,会造成单梁受力,根本起不到铰的传力作用。因此,应尽量采用空间有限元程序进行分析,了解铰缝的真实受力状况,减少计算误差。

5.2 增加铰接板桥的混凝土铺装层厚度,并加强其与预制件的连接现有混凝土铺装层厚度仅为10 cm,考虑到预制板预制、拼装时的误差,不同位置的实际厚度应该为8~12 cm。去除2 cm磨耗层,最薄的地方只有6 cm 的受力层。因此,加大混凝土铺装层的厚度可大大提高主梁横向分配的均匀性,降低单梁承载力,明显改善桥梁的受力状况。同时,应加大对整体化层内部钢筋的配筋率,尤其是要加大桥梁横向主筋的直径,减小其间距,建议不低于15 cm。为确保整体化层与预制梁的有效连接,可考虑主梁在预制时预埋锚筋,待混凝土整体化层施工时,将其与整体化结构层内的钢筋有效连接,起到抗剪作用,避免剪力完全由两层混凝土的接触面传递。为确保主梁顶面混凝土与铺装混凝土的有效结合,一定要对主梁顶面混凝土进行凿毛,待锚筋与整体化层钢筋连接并彻底清除杂物后,涂刷界面剂后才能浇注混凝土。

5.3 加大铰接板铰缝尺寸,确保底部横向锚固钢筋N1长度铰缝与混凝土铺装层共同作用,是横向传力的关键部位,铰缝质量的好坏及配筋构造,直接关系到横向分布系数的大小及横向力分布的均匀性。

旧标准图在长期的使用过程中发现存在不少不足,主要是整体上铰缝尺寸偏小、构造偏弱,出现受损或者横向分布不均匀现象较为普遍。尤其是铰缝尺寸小,最窄地方只有11 cm,导致混凝土振捣极其困难,无法保证混凝土密实度,混凝土空洞、蜂窝现象比较普遍。此外,铰缝内配筋N1锚固长度很小,板内预埋的铰缝横向钢筋纵向间距达到20 cm,直径只有ф8 mm,ф10 mm,偏小。由于铰缝小,铰缝钢筋锚固长度小,导致整个铰缝的横向钢筋连接效果差,铰缝承载能力差,铰缝极易发生破坏,严重时甚至形成单梁受力。

交通运输部2008年版的新标准图,从实际运行效果来看,对铰接板的横向分布均匀性起到了很大的改善作用,单板承载力也有了明显提高。但是经过调查发现,在重载线路,铰接板铰缝破坏现象还是比较普遍,铰缝的设计还需进一步优化设计。

为进一步了解预制板内锚固钢筋N1的锚固状况,需对铰缝内N1钢筋的锚固长度及握裹力进一步计算分析。根据文献[2]的有关规定,锚固长度公式如下:

式中,fsk为钢筋抗拉强度标准值;d为钢筋直径;τ为钢筋与混凝土极限锚固黏结力。

新旧标准板混凝土标号分别为C40和C50,旧标准板采用光圆钢筋,新标准板采用带肋钢筋。钢筋与混凝土极限锚固黏结应力参考《英国混凝土桥梁设计规范BS 5400》(1984)的有关规定,经计算,对于旧铰缝,光圆ф8钢筋在C40铰缝混凝土内的最小锚固长度为24.8 cm,而按照旧铰缝的构造,实际锚固长度只有15 cm,从而导致混凝土握裹力不足,钢筋与混凝土接触面发生相对滑动而破坏。

2004年版的新规范,N1改用带肋钢筋,直径采用ф10,混凝土标号提高到C50,则计算锚固长度为25.4 cm,新标准板缝宽度没有变化,实际锚固长度仍然为15 cm,也只有需要长度的60%。

根据前述计算分析,铰缝破坏主要是横向受拉破坏,由于拉应力大于铰缝混凝土及铰缝接触面的混凝土拉应力,最终的拉力必然由N1钢筋来承担,而前述两种标准板均不能满足要求,必须对铰缝钢筋的配置进行改进,那就是增大铰缝尺寸来增加锚固长度。

现行交通运输部的标准图,其N1设计存在的问题主要是铰缝内锚固长度不足,且在挂-120车辆荷载下,其配筋略有不足。N1仍然采用ф10,计算需要25.4 cm的锚固长度,再加上2.5 cm的保护层,铰缝在此处的最小宽度应该为30.4 cm。据此,可将铰缝在此处的宽度由17 cm增加到31 cm,即可满足锚固长度的需求。同时,为解决挂车荷载下配筋不足问题,建议钢筋纵向间距由20 cm调整为15 cm。

过小的铰缝会导致缝内钢筋密集,缝内混凝土振捣困难,容易出现蜂窝、空洞等情况。将铰缝适当加大,不仅使得铰缝的钢筋安装及绑扎、焊接更为便捷方便,混凝土的浇注与振捣效果也更好。

经过优化设计,所采用的铰缝及形状见图 15,铰缝大样及构造见图 16、图 17。

|

| 图 15 16 m板横断图(单位:cm) Fig. 15 Cross-section of 16 m plate(unit:cm) |

|

| 图 16 16 m板铰缝大样图(单位:cm) Fig. 16 Detail drawing of hinge joint of 16 m plate(unit:cm) |

|

| 图 17 16 m板铰缝构造图(单位:cm) Fig. 17 Structure of hinge joint of 16 m plate(unit:cm) |

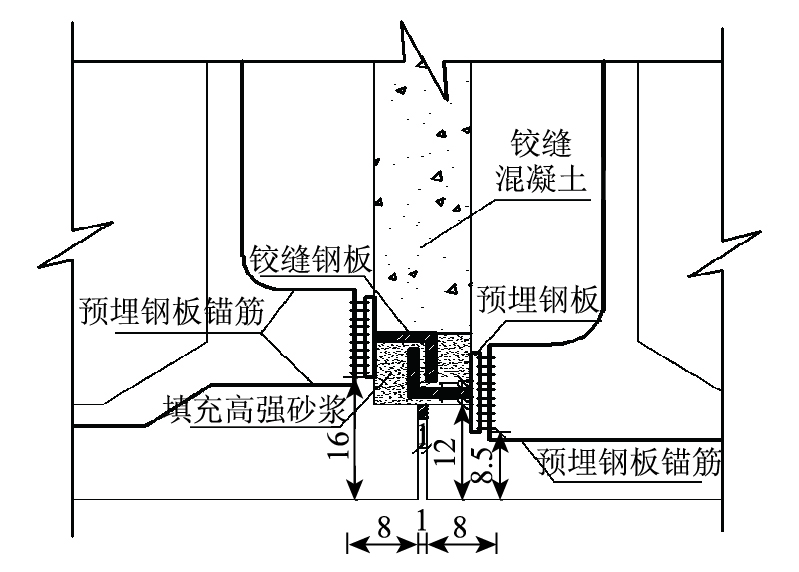

因铰缝内N1钢筋锚固长度不足的问题难以解决,优化设计方案也可直接将其取消,改用抗拉销栓,同时也便于铰缝内销栓的安装。抗拉销栓在铰缝内的设置及构造大样见图 18、图 19。

|

| 图 18 铰缝销栓设计示意图(单位:cm) Fig. 18 Schematic diagram of design of pin bolt on hinge joint(unit:cm) |

|

| 图 19 铰缝销栓安装大样图(单位:cm) Fig. 19 Detail drawing of installation of pin bolt on hinge joint(unit:cm) |

对于板内预埋筋N2,考虑到此处没有拉应力,是以受压为主,故钢筋直径及连接方式不变,只是将钢筋间距由@20 cm调整为@15 cm。铰缝内N3,N4钢筋的设置维持现行交通运输部标准图集不变。

铰缝内混凝土与预制板结合程度,直接关系到铰缝质量的好坏,施工时应对铰缝进行认真的凿毛处理。

5.5 取消铰接板铰缝,加强混凝土铺装层设计,厚度由10 cm加大到15 cm目前铰缝存在的最大问题是,铰缝设计不合理、施工质量不达标,造成铰缝的受力状态差,设计理论是考虑铰缝与混凝土共同受力。实际上,往往是铰缝达不到其设计受力状态及要求。总结多年的铰接板桥加固经验,对于失效的铰接板桥,当铰缝无法维修或不能彻底维修时,往往只通过加厚混凝土铺装层,即整体化层维修设计措施时,能达到比较好的效果。因此,在新建铰接板桥时,可以考虑取消铰缝,改由混凝土整体化层来加强横向活载的传递。为防止铰缝处应力集中,可以在铰缝位置处设置倒角,设计示意图见图 20。

|

| 图 20 无铰缝板设计示意图 Fig. 20 Schematic diagram of design of plate without hinge joint |

本文总结了铰接板桥的主要特点,指出了铰接板桥铰缝引起病害的主要特征,并分析了产生这些病害的主要原因,重点分析了因设计而导致病害产生的因素。在总结铰接板桥的常用设计理论及适用条件的基础上,采用空间有限元程序对常用的8 m宽单车道桥按照不同跨径、不同铺装、不同铰缝进行建模计算分析,得出了铰接板桥的挠度云图及铰缝受力薄弱环节的位置及关键因素。在此基础上,提出了加固及新建铰接板桥的优化设计方法,并对这些设计方法进行了详细的分析与说明,这些方法具有很大的实用性,核心方法就是围绕铺装层厚度及铰缝构造这两大影响因素来进行。通过对铺装层及铰缝构造的加强设计、细部销栓构造的创新设计,可极大地改善铰接板桥的受力状况,尤其是采用的铰缝销栓构造直接传递横向拉应力,可彻底解决铰缝底部N1钢筋锚固不足的问题,使得板的横向分配更为均匀合理,也提高了单板的承载能力,可有效提高新建铰接板桥的横向分布均匀性及耐久性。这些方法可在铰接板桥的加固与设计中进一步得到应用。

| [1] | 刘能文,张恺.城市桥梁优化设计-铰接梁(板)桥整体化层优化设计研究报告,2014Z10S-KYQL-038[R].北京:北京市市政工程设计研究总院有限公司,2015.LIU Neng-wen,ZHANG Kai.Research Report of Urban Bridge Optimization Design:Optimization Design of the Integrated Layer of Hinged Beam(Slab) Bridge,2014Z10S-KYQL-038[R].Beijing:Beijing General Municipal Engineering Design & Research Institute Co.Ltd,2015. |

| [2] | JTG D62-2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].JTG D62-2004,Code for Design of Highway Reinforced Concrete and Prestressed Concrete Bridges and Culverts[S]. |

| [3] | 张连普.北京市横向铰接板梁病害分析与维修加固[D].北京:北京工业大学,2010.ZHANG Lian-pu.Analysis and Maintenance of the Transverse Articulated Slab Girder in Beijing[D].Beijing:Beijing University of Technology,2010. |

| [4] | 刘倩.北京市横向铰接桥梁破坏机理与维修加固方法研究[D].北京:北京建筑大学,2010.LIU Qian.Research on the Failure Mechanism and the Maintenance and Reinforcement Method of the Transverse Hinged Bridge in Beijing[D].Beijing:Beijing Architectural University,2010. |

| [5] | 吴亚娟.装配式中小桥涵病害分析与加固方式研究[D].西安:长安大学,2009.WU Ya-juan.Analysis of Assembly Type Small Bridge Diseases and Reinforcement Mode[D].Xi'an:Chang'an University,2009. |

| [6] | 杨文忠,徐贺文.整体空心板设计[J].山西建筑,2006,32(7):54-58.YANG Wen-zhong,XU He-wen.The Design of Integrated Hollow Plate[J].Shanxi Architecture,2006,32(7):54-58. |

| [7] | 葛俊颖,丁啸宇.梁格法分析铰接板梁桥虚拟横梁刚度的取值研究[J].公路,2010,4:103-106.GE Jun-yin,DING Xiao-yu.Study on the Stiffness of the Virtual Beam of the Hinged Plate Girder Bridge by Beam Grid Method[J].Highway,2010,4:103-106. |

| [8] | 张伟明,寇小健,胡冠梅.浅谈空心板铰缝的破坏原因及防治措施[J].山西建筑,2007,33(22):143-146.ZHANG Wei-ming,KOU Xiao-jian,HU Guan-mei.Damaging Reasons and Protecting Measures of Blank Board Hinged Cracks[J].Shanxi Architecture,2007,33(22):143-146. |

| [9] | 孟杰,刘钊.体外预应力加固连续梁桥的合理配束线形讨论[J].现代交通科技,2008,5(6):28-31.MENG JIE,LIU Zhao.Research on Rational Tendon Configuration of Continuous Beam Bridge Sterngthened by External Prestressing[J].Modern Transportation Technology,2008,5(6):28-31. |

| [10] | 林泉,楼徐燕,楼铁炯,等,无黏结预应力混凝土梁的强度与变形研究[J].公路交通科技,2007,24(3):77-81.LIN Quan,LOU Xu-yan,LOU Tie-jiong,et al.Research on Strength and Deformation Characteristics of Unbonded Prestressed Concrete Beams[J].Journal of Highway and Transportation Research and Development,2007,24(3):77-81. |

| [11] | 方嘉煊.公路T形简支梁桥加固技术,华南港工[J].2005,97(1):39-42.FANG Jia-xuan.Reinforcement Technology of T-shaped Simple Supported Beam Bridge in Highway[J].South China Harbour Engineering,2005,97(1):39-42. |

| [12] | 唐国斌,项贻强,管品武.桥面铺装对中小跨径桥梁力学性能影响研究[J].公路交通科技,2012,27(12):94-98.TANG Guo-bin,XIANG Yi-qiang,GUAN Pin-wu.Effect of Deck Pavement on Mechanical Performance of Medium-span and Short-span Bridges[J].Journal of Highway and Transportation Research and Development,2012,27(12):94-98. |

2016, Vol. 31

2016, Vol. 31