扩展功能

文章信息

- 史培龙, 余强, 余曼, 赵轩, 武历颖

- SHI Pei-long, YU Qiang, YU Man, ZHAO Xuan, WU Li-ying

- 重型商用汽车长下坡制动器升温模型研究

- Research on Brake Heating Model for Heavy-duty Truck on Long Downhill

- 公路交通科技, 2016, Vol. 31 (1): 147-152

- Journal of Highway and Transportation Research and Denelopment, 2016, Vol. 31 (1): 147-152

- 10.3969/j.issn.1002-0268.2016.01.023

-

文章历史

- 收稿日期: 2015-07-17

2. 西安市汽车维修行业管理处, 陕西 西安 710054

2. Xi'an Auto Repair Industry Management Department, Xi'an Shaanxi 710054, China

据相关调查,某机动车物证司法鉴定中心2004年至2013年处理交通事故20 159起,其中重型商用车下坡路段交通事故923起。在统计的下坡路段交通事故中,由行车制动器制动鼓温度过高引起制动失效的交通事故534起,占下坡路段交通事故的57.85%[1]。

由于重型商用汽车载重量大、车体宽大易造成群死群伤的重大恶性交通事故[2, 3],因此研究重型商用汽车制动器升温规律有助于解决运行安全问题。根据商用车制动器的材料属性,其温度超过200 ℃时,制动器制动强度会下降,出现热衰退现象;当温度超过600 ℃时,其制动强度接近于零,制动器失效[4, 5]。因此,近年来越来越多的商用汽车安装辅助制动器作为补充制动措施,防止行车制动器部分或完全失效。尽管如此,事故率依然居高不下,因此对配备辅助制动器的重型商用汽车通过行车制动器升温模型可以实现对不同制动工况下制动器温度进行预测,为驾驶员或控制系统及时采取必要的应急措施提供判断分析依据,可以有效避免长下坡交通事故的发生,对保护生命财产安全具有重要的意义。

一些学者已经在制动器升温方面进行了研究,但尚未对多工况制动器升温进行研究,其中袁伟等通过室内试验对制动器升温计算模型及其应用进行研究[4];赵幼平等对鼓式制动器制动力矩的计算进行研究[6]。本文基于理论分析,滑移试验和发动机制动、排气制动和电涡流缓速器制动的场地试验研究重型商用汽车制动器升温模型,并通过道路试验验证其准确性。

1 长下坡行驶制动器升温建模对于鼓式行车制动器,制动鼓与制动蹄相互间的摩擦作用下产生了制动力矩,与此同时摩擦生热,热量一部分通过多种途径耗散到环境当中,一部分则累积在制动鼓和制动蹄片内。长下坡行驶过程中长时间的累积热量导致制动器温度升高[7, 8]。根据制动器物理结构和热力学传递机理,通过分析制动器摩擦生热和散热过程来构建制动器升温模型。

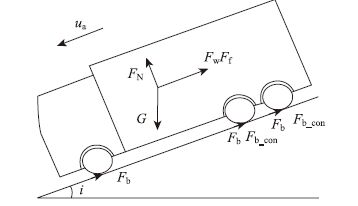

1.1 加热过程建模当车辆以车速ua、加速度a行驶时,其受到重力、坡道的法向反作用力、滚动阻力、空气阻力、加速阻力和制动力作用,受力分析见图 1,其中制动力包括行车制动力以及发动机制动、排气制动、电涡流缓速器等辅助制动力[9]。行车制动器制动力直接作用于车轮,辅助制动器制动力是由辅助制动器产生力矩,经传动系统传递至车轮,二者均可以起到降低车速的作用。由于行车制动器的制动强度与温度紧密相关,因此需要建立相应的加热过程模型。

|

| 图 1 重型商用车长下坡路段受力分析 Fig. 1 Force analysis of heavy-duty truck in downhill section |

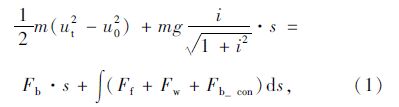

根据能量守恒定律,在长下坡行驶过程中,重力势能及车辆动能的变化量与阻力做功、摩擦蹄片及制动鼓之间摩擦力做功之和相等。此过程中,忽略各个旋转机构能量的变化,忽略怠速状态发动机燃油消耗带来的能量变化,假设制动踏板作用力是均匀的,可以得到能量平衡方程:

根据行车制动器结构功能原理,行车制动器总制动力与每个制动器制动力之间关系为[10]:

行车制动器作用时,假设制动蹄片与制动鼓之间的摩擦力恒定为Fbh,制动蹄片与制动鼓之间的相对速度为Vbh,根据摩擦生热原理,单个制动器摩擦生热的速率P′bh为:

根据相关研究表明[11],制动器摩擦产生热量的95%被制动鼓吸收,则制动器吸热速率Pbh为:

由于制动器和车轮的相对位置固定,旋转角速度相同,但旋转半径不同,根据角速度相等可得制动鼓线速度计算公式为:

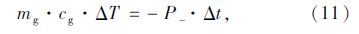

制动器制动摩擦力产生热量分为被自身吸收的热量和向环境的耗散热量。本节不考虑热量的耗散情况,假设制动器温度分布近似为均匀的,因此制动器温度与制动器作用时间之间关系为:

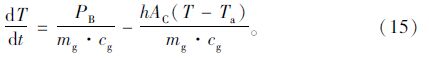

由式(1)~式(6)整理得制动器加热模型为:

行车制动器未作用时,制动器温度与外界环境温度相等换热量为零。制动器作用时由于摩擦产生的热量使得制动器温度升高而高于环境温度。根据热传导理论,热量通过热传导、热对流和热辐射的方式向外界耗散。但由于制动鼓为轮辋包裹的装配结构,制动鼓与其周围固态接触面积很小,且其外表面与轮辋内表面构成一个封闭的换热系统,所以热辐射和热传导耗散的热量值较小,因此散热过程建模忽略了热辐射和热传导的影响[4]。制动器作用时或作用结束后,流经轮辋的空气温度低于制动鼓,与其壁面之间发生热量的交换。根据牛顿冷却公式,当制动鼓与周围空气进行对流换热而散热时,对流换热的热流量为:

由重型汽车试验的经验数据可知,制动器对流热系数的函数关系为:

由此得,制动器散热量近似等于热对流换热的热流量,则式(8)和式(9)转化为:

根据制动器散热能量守恒建立方程,即:

T0为制动鼓初始温度。

1.3 制动器升温模型求解

T0为制动鼓初始温度。

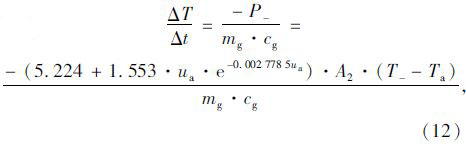

1.3 制动器升温模型求解结合制动器加热过程模型和散热过程模型,由式(6)和式(11)得制动器升温模型为:

解微分方程得:

当t=0时,T(t)=T0,则C′=Ta-T0+$\frac{{{P_B}}}{{h{A_C}}}$,代入式(16)得:

由公式(17)可知,公式中有3个不可实时测量的变量:滚动阻力和空气阻力、辅助制动力。为此,在长安大学汽车综合性能试验场进行了某重型商用汽车(满载状态)的滑行试验、发动机制动试验、排气制动试验和电涡流缓速器制动试验,试验车基本参数如表 1所示,选用Racelogic VGPS传感器和微波测速传感器采集车速信号,并用DEWE3010 32通道数据采集仪实时同步记录试验数据。通过上述试验数据,建立滚动阻力和空气阻力模型、辅助制动力矩模型。

| 牵引车 | 东风天龙 | 挂车 | 东岳罐式 |

| 整备质量/kg | 8500 | 准牵引总质量/kg | 40000 |

| 车桥速比 | 4.10 | 车轮半径/m | 0.54 |

| 传动效率/% | 89 |

正常行驶的汽车,空气阻力和滚动阻力总是存在的[12]。车速较低时,滚动阻力较大,空气阻力较小;车速较高时,空气阻力与车速成三次方增长,因此二者是影响车辆行驶状态的重要因素。通过平直良好路面脱挡滑行试验获得Ff+Fw与速度之间近似关系。试验时,将重型商用汽车加速至80 km/h后置于空挡进行滑行试验,采集多次滑行试验数据并进行拟合处理后获得Ff+Fw与车速之间的关系式,如式(18)所示:

为了获得发动机制动、排气制动和电涡流缓速器制动时制动扭矩与车速之间关系,将重型商用汽车加速到一定速度,变速器置于某一挡位,分别开启发动机制动、排气制动和电涡流缓速器制动开关进行辅助制动试验。对采集到速度数据微分,得到发动机制动、排气制动和电涡流缓速器制动减速度和速度关系,如式(19)所示:

由式(19)求得汽车总制动力Fb_total如式(20)所示,则辅助制动力Fb_con如式(21)所示。

将式(18)~式(21)代入式(22)得辅助制动力矩,见式(23):

| 1挡 | 2挡 | 3挡 | 4挡 | 5挡 | 6挡 | 7挡 | 8挡 | 9挡 | 10挡 | 11挡 | 12挡 | |

| D1ij | -110.27 | -51.87 | -24.31 | -11.59 | -5.52 | -2.62 | -1.24 | -0.59 | -0.27 | -0.13 | -0.06 | -0.03 |

| E1j | 2 721.64 | 1 646.04 | 993.33 | 606.08 | 369.77 | 225.12 | 136.52 | 82.76 | 50.00 | 30.46 | 18.59 | 11.31 |

| F1j | 19 379.55 | 15 071.20 | 11 707.81 | 9 145.23 | 7 143.21 | 5 573.62 | 4 340.38 | 3 379.41 | 2 626.65 | 2 050.07 | 1 602.62 | 1 249.26 |

| 1挡 | 2挡 | 3挡 | 4挡 | 5挡 | 6挡 | 7挡 | 8挡 | 9挡 | 10挡 | 11挡 | 12挡 | |

| D2zj | 488.15 | 229.60 | 107.63 | 51.30 | 24.45 | 11.61 | 5.48 | 2.59 | 1.22 | 0.58 | 0.28 | 0.13 |

| E2zj | -3 625.26 | -2 192.54 | -1 323.13 | -807.31 | -0.09 | -0.03 | -181.85 | -110.24 | -66.60 | -40.57 | -24.76 | -15.07 |

| F2j | 49 026.91 | 38 127.54 | 29 618.74 | 23 135.84 | 18 071.08 | 14 100.30 | 10 980.41 | 8 549.32 | 6 644.97 | 5 186.32 | 4 051.81 | 3 160.41 |

| 1挡 | 2挡 | 3挡 | 4挡 | |

| D3zj | -0.08 | -0.16 | -0.24 | -0.32 |

| E3zj | 9.97 | 19.94 | 29.92 | 39.89 |

| F3zj | 455.76 | 911.53 | 1367.29 | 1823.05 |

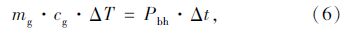

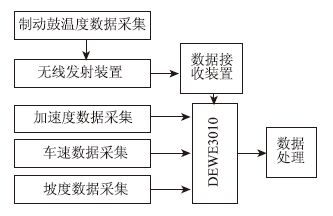

为了验证升温模型的准确性,针对该模型设计了试验方案:在京昆高速西汉段K32至K117进行道路试验,选取线形度良好的长下坡路段,试验路段信息如表 5所示,将试验车加速至一定安全车速,变速器置于空挡,仅采取行车制动措施,保持稳定车速下坡行驶,同时采集制动鼓实时温度、车速、道路坡度等信息。试验数据采集模块如图 2所示。

|

| 图 2 数据采集模块 Fig. 2 Data acquisition module |

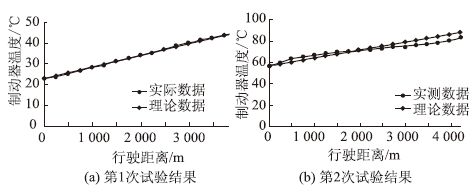

分别进行两次升温试验,试验路段基本信息如表 5所示。第1次试验时,实际行驶路程3 832 m,稳定车速44.34 km/h,制动器周围温度23 ℃,温度升高了21.64 ℃;第2次试验时,实际行驶路程4 192 m,稳定车速44.39 km/h,制动器周围温度55 ℃ ,温度升高了31.32 ℃。两次试验曲线及升温模型仿真曲线对比如图 3所示。以10 s的频率进行采样对比,试验结果和仿真结果之间最大相对误差小于6%。结果表明行车制动器升温模型能够准确反映制动器升温特性。

| 试验序号 | 起始桩号 | 爬坡度/% | 坡道长度/m | 稳定车速/(km·h-1) |

| 1 | K76+530 | 2.14 | 4 328 | 44.34 |

| 2 | K65+650 | 2.54 | 6 563 | 44.39 |

|

| 图 3 升温试验结果与仿真结果对比图 Fig. 3 Comparison of results between second test and simulation |

根据滑行试验,可得行车制动器单独作用时,稳定车速状态下长下坡行驶PB为:

由滑行试验、发动机制动试验、排气制动试验和电涡流缓速器制动试验,可以得到不同辅助制动方式i与行车制动器联合作用时以稳定车速状态进行长大下坡路段行驶时制动器的预测温度。辅助制动方式i与行车制动器联合作用时,稳定车速状态长下坡行驶时整车辅助制动力矩为:

(1)发动机制动、电涡流缓速器和行车制动器联合作用制动器温升预测。

发动机制动、电涡流缓速器和行车制动器联合作用,稳定车速状态长下坡行驶整车辅助制动力矩为:

(2)排气制动、电涡流缓速器和行车制动器联合作用制动器温升预测。

排气制动、电涡流缓速器和行车制动器联合作用,稳定车速状态长下坡行驶整车辅助制动力矩为:

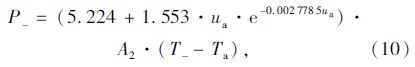

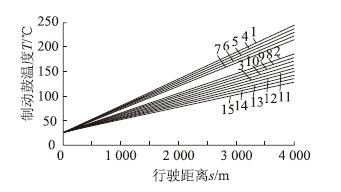

假设环境温度20 ℃,制动器初始温度25 ℃,分别采用不同的制动方式以8挡45 km/h的稳定车速行驶在5%的坡道上,行驶距离与制动器升温关系图如图 4所示。

|

| 图 4 制动器升温曲线 Fig. 4 Curves of brake heating |

如图 4所示,仿真车辆下坡行驶4 000 m后,行车制动器制动工况下温度升至246.45 ℃,接近制动失效临界值;采用缓速器制动与行车制动联合制动时,制动器温度超过200 ℃,同样带来安全隐患;采用发动机制动与行车制动联合制动或发动机制动、缓速器制动与行车制动联合制动时,制动器温度上升相对较慢,最高温度约为186 ℃,最低温度约为157 ℃;采用排气制动、缓速器制动与行车制动时,制动器温度上升缓慢,最高温度约为157 ℃,最低温度约为126 ℃。

5 结论根据长大下坡制动器升温模型的研究,影响制动器温度升高的主要因素为道路坡度、坡长和制动方式。坡度和坡长相同的道路上,影响制动器温度升高量的主要因素为制动方式;坡度和制动方式相同的情况下,坡长越长温度升高量越大;坡长和制动方式相同的情况下,坡度对制动器升温量影响较大。除此之外,车速也是影响升温量的因素之一。因此,为了消除客观地理环境对行车安全带来的隐患,充分利用行车制动器和辅助制动器配置的特性,依靠行车制动器与辅助制动器联合作用增强重型车辆长大下坡能力,以减缓制动器温度上升速率实现重型车辆长大下坡山区道路安全行驶。

| [1] | 史培龙,刘瑞,余强,等.重型货车坡道运行安全监控系统[J]. 科技导报,2015, 33(4):104-110. SHI Pei-long,LIU Rui,YU Qiang,et al. Safety Monitoring System for Heavy Duty Vehicles Running on Rampway[J].Science & Technology Review, 2015,33(4):104-110. |

| [2] | 陈荫三, 魏朗. 公路强制控速安全措施研究[J]. 公路交通科技, 2005, 22(10): 140-143. CHEN Yin-san, WEI Lang. Study on Mandatory Road Speed-control Measure[J]. Journal of Highway and Transportation Research and Development, 2005, 22(10): 140-143. |

| [3] | SHIVELY T S, KOCKELMAN K, DAMIEN P. A Bayesian Semi-parametric Model to Estimate Relationships between Crash Counts and Roadway Characteristics[J]. |

| [4] | 袁伟.鼓式制动器温升计算模型及其应用研究 [D]. 西安:长安大学, 2003. YUAN Wei. Research on Heating Calculation Model of Drum Brakes and Its Application[D]. Xi'an: Chang'an University, 2003. |

| [5] | 靳恩勇, 杜博英. 长大下坡货车制动器温度模型[J]. 公路交通科技, 2011, 28(2):133-136. JIN En-yong, DU Bo-ying. Prediction Model of Brake Temperature of Truck on Long and Steep Downgrade[J]. Journal of Highway and Transportation Research and Development, 2011, 28(2): 133-136. |

| [6] | 赵幼平,许可方.鼓式制动器制动力矩的计算研究[J].汽车工程, 1996,18(6):360-364. ZHAO You-ping, XU Ke-fang. A Study on the Calculation of the Friction Torque in a Drum Brake[J]. Automotive Engineering, 1996, 18(6): 360-364. |

| [7] | 刘牧众.汽车制动鼓内表面温升计算[J].上海工程技术大学学报, 1999,13(1):41-45. LIU Mu-zhong. Calculating the Temperature Rise of Automobile Brakes[J]. Journal of Shanghai University of Engineering Science, 1999, 13(1) : 41-45. |

| [8] | 蒋京,夏群生,余志生.盘式制动器重复制动温度计算[J]. 汽车工程, 1996, 18(3):168-174,139. JIANG Jing, XIA Qun-sheng, YU Zhi-sheng. Calculation of Disc Brake Temperature in Repeated Braking[J].Automotive Engineering, 1996, 18(3): 168-174,139. |

| [9] | 王俊骅,方守恩,陈雨人,等.高速公路特大交通事故预防技术研究及示范[M].上海:同济大学出版社,2011. WANG Jun-hua, FANG Shou-en, CHEN Yu-ren, et al. Research and Demonstration of Technology for Prevention of Highway Accidents[M]. Shanghai: Tongji University Press, 2011. |

| [10] | 吴京梅,何勇.公路连续长大下坡安全处置技术[M].北京:人民交通出版社, 2008. WU Jing-mei, HE Yong. Continuous Downhill Road Safety Disposal Technology[M]. Beijing: China Communi-cations Press, 2008. |

| [11] | 余强.汽车下坡持续制动性能研究[D].西安:长安大学,2000. YU Qiang. Study on Downhill Continuous Braking Performance of Automobile [D]. Xi'an: Chang'an University, 2000. |

| [12] | 米奇克. 汽车动力学[M]. 4版. 陈荫三,余强,译.北京:清华大学出版社,2009. MITSCHKE M. Automobile Dynamics [M]. 4th ed. CHEN Yin-san, YU Qiang, translated. Beijing: Tsinghua University Press, 2009. |

2016, Vol. 31

2016, Vol. 31