扩展功能

文章信息

- 何东升, 肖海珠, 张晓勇

- HE Dong-sheng, XIAO Hai-zhu, ZHANG Xiao-yong

- 公路正交异性钢桥面板细节疲劳研究

- Research on Detail Fatigue of Orthotropic Steel Deck in Highway Bridge

- 公路交通科技, 2016, Vol. 31 (1): 76-81

- Journal of Highway and Transportation Research and Denelopment, 2016, Vol. 31 (1): 76-81

- 10.3969/j.issn.1002-0268.2016.01.012

-

文章历史

- 收稿日期: 2015-01-04

正交异性钢桥面板的疲劳开裂问题是一大顽疾。英国Seven桥通车5 a后便发现首条疲劳裂缝[1],此后世界上一些主要的国家均发现了钢桥面板疲劳开裂的事例。目前,对正交异性桥面板疲劳问题的研究已经成为桥梁建设中的热点。

日本钢结构委员会厚板焊接接头调查研究分委员会曾于2007年对日本阪神高速公路和首都高速公路钢桥面板钢桥的疲劳裂纹进行过统计,发现纵肋对接焊接头部位、纵肋与面板焊接连接部位、主梁腹板竖向加劲肋与面板焊接连接部位、纵肋与横肋交叉部位出现疲劳裂纹分别占疲劳裂纹总数的3.6%,9.7%,20.9%,56.3%[2]。

近年来,欧美学者系统地做了大量的疲劳试验,并在统计试验数据的基础上,对常见的疲劳细节进行分级,并给出各级名义疲劳强度的S-N曲线,为常见的疲劳设计细节提供参考。但对于受力复杂的细节构造位置,无法准确计算该细节处的名义疲劳应力。

对于无法计算名义疲劳应力的细节,通常的做法是将离焊趾一定距离的位置的计算应力作为名义疲劳应力。不过目前对选取计算点的位置尚未统一。文献[3]建议横梁、U肋等焊缝细选取离焊趾7.94 mm 的位置作为名义应力计算点,横梁切口细节选取离切口边缘6.4 mm作为名义应力计算点。文献[4]中指出日本的做法是选取离焊趾5 mm的位置作为名义应力计算点。文献[5]建议选取离焊趾10 mm的位置作为名义应力计算点。

基于有限元仿真分析的热点应力法提供了一种更加便捷和可靠的设计方法,并且适用于更加复杂的结构外形和荷载状态[6]。热点应力法最初由焊接工程学会[8]提出,随后被美国规范AASHTO LRFD[9]和欧洲规范EN1993-1-9[10]采用,并给出了热点应力法计算疲劳应力幅的疲劳等级曲线。

我国对正交异性钢桥面的研究也非常多,但存在试验数据不具有规模性、尚未建立疲劳车辆模型、疲劳细节计算方法陈旧的现状,因此有必要采用较为前沿的方法对我国正交异性钢桥面板展开系统的研究,并揭示关键细节处疲劳开裂的内在原因,以指导正交异性钢桥面板在公路桥梁中的应用。

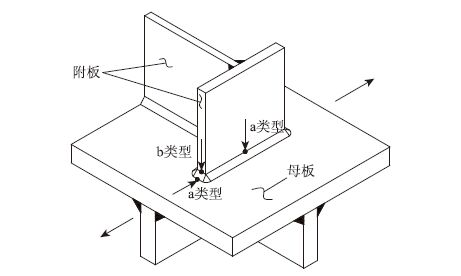

1 热点应力法原理[8]热点应力法仅适用于计算焊趾位置的疲劳应力,对焊根不适用。焊接板结构中,一般区分2类焊趾热点,如图 1所示,a类型焊趾位于附板或母板表面;b类型焊趾位于附板端面。其中a类型焊趾的热点应力可取为表面膜应力和弯曲应力之和。而对于b类型热点,由于其位于板件的端面上,焊趾处应力分布状态与板厚并不相关,故无法按表面膜应力和弯曲应力确定热点应力。

|

| 图 1 焊趾热点类型 Fig. 1 Types of hot-spot on weld toe |

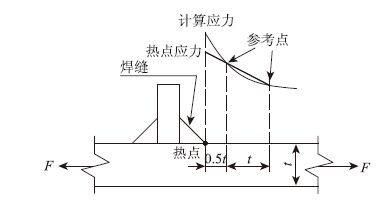

热点应力外插方法通常利用距离焊趾表面一定距离的2个点或3个点处的应力进行线性或二次插值计算来确定焊趾热点应力。AASHTO规范[9]建议对于a类型热点选取0.5t和1.5t两个点线性插值:σhs=1.5σ0.5t-0.5σ1.5t;对于b类型热点选取5 mm和15 mm两个点线性插值:σhs=1.5σ5 mm-0.5σ15 mm。

对于建立焊缝的有限元模型,在焊趾处插值;未建立焊缝的有限元模型,偏保守在板件中面交叉的位置插值,如图 2所示。

|

| 图 2 焊趾处热点应力定义 Fig. 2 Definition of hot-spot stress on weld toe |

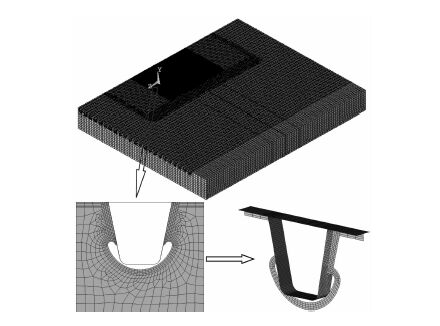

选取某节间长度为9 m的城市悬索桥桥面系进行有限元分析,并计算疲劳细节的热点应力幅。计算模型通过ANSYS建立,各板件均用壳单元SHELL181模拟,横向取对称的半结构分析,纵向取两个节间长度。在需要获得热点应力的区域控制网格尺寸为0.25t,其中t为对应的板厚。节段有限元模型如图 3所示。

|

| 图 3 正交异性钢桥面板节段有限元模型 Fig. 3 Finite element model of OSD segment |

正交异性板的应力影响线长度在2~3个横梁开间左右[7]。有限元模型中端部距所关心区域较远,因此梁端不施加约束。模型的边界条件为:跨中对称面施加对称约束,吊点位置施加固定约束。

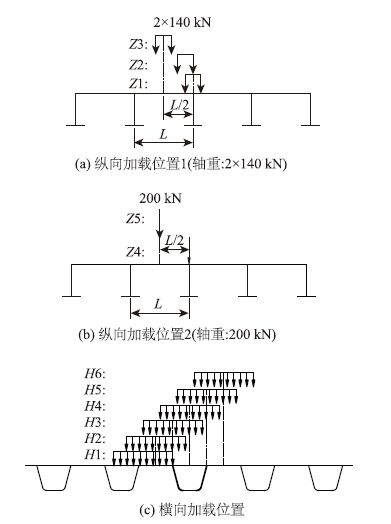

我国规范未提及疲劳车类型,偏保守采用《城市桥梁设计规范》[11]中的城A级车辆加载,考虑冲击系数μ=0.15。车辆重力标准值为550 kN,中前、中后轴的轴重标准值分别为2×140 kN和200 kN;对应的轮胎着地宽度×长度为0.6 m×0.25 m;轮距为1.8 m。沥青铺装层的厚度为80 mm,假设轮载按照45°方向扩展到桥面板上,扩散后宽度×长度为0.78 m×0.41 m。城A级车辆单轴轴重较《公路桥涵设计通用规范》[12]的标准车辆大,因此前者能包络后者产生的疲劳应力幅。

图 4示意了疲劳车的加载位置,有限元模型中按一辆城A车辆加载。图中为表述方便,图 4(a)和4(b)仅示出对关注横梁产生最大影响的轴重的位置;图 4(c)中仅示出了一侧轮压的横向分布。根据图中示意的30种荷载工况组合计算出关注位置的热点疲劳应力幅。

|

| 图 4 车辆加载工况 Fig. 4 Vehicle loading cases |

IIW[8]、EN1993-1-9[10]将焊接钢板结构连接归为9类构造细节,并给出了FAT90和FAT100两条热点应力幅的S-N曲线。美国AASHTO LRFD规范[9]也认为C级疲劳细节可包络所有的热点应力幅试验数据。

参考EN 1993-1-9中给出的热点应力S-N曲线,除不熔透焊的十字型接头型焊缝外,正交异性板细节疲劳应力幅可控制在200万次疲劳强度100 MPa。桥面板直接承受车轮轴重,应力幅为单轴循环,循环次数更高,可采用500万次疲劳强度73.7 MPa控制。横梁切口自由边无焊缝构造,应力幅可控制在200万次疲劳强度160 MPa。

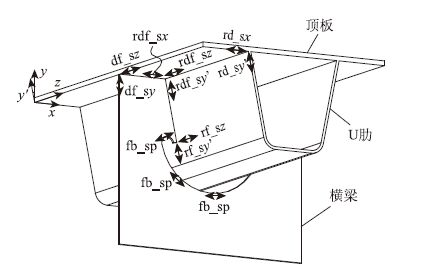

图 5示意了疲劳细节处应力方向,其中fb_sp表示沿切口自由边方向的应力。焊接残余应力虽然不影响疲劳应力幅值,但U肋与顶板焊缝处等在轮载作用下受压的细节由于焊接残余拉应力的存在可能发生疲劳裂纹,因而必须计算疲劳应力幅。细节处疲劳应力幅见表 1。

|

| 图 5 疲劳细节位置示意 Fig. 5 Schematic diagram of fatigue details position |

| 编号 | 类型 | rf_sz | rf_sy | rdf_sx | rdf_sy′ | rdf_sz | rd_sx | rd_sy′ | fb_sp | df_sy | df_sz |

| 1 | L3D14U280×280×8 | 46 | 74 | 44 | 28 | 19 | 86 | 59 | 74 | 14 | 59 |

| 2 | L3D16U280×280×8 | 43 | 69 | 38 | 26 | 18 | 63 | 53 | 71 | 14 | 47 |

| 3 | L3D14U300×280×8 | 48 | 79 | 52 | 35 | 20 | 98 | 62 | 74 | 15 | 63 |

| 4 | L3D16U300×280×8 | 45 | 74 | 44 | 32 | 20 | 72 | 56 | 72 | 15 | 50 |

| 5 | L3D16U350×340×8 | 38 | 66 | 58 | 39 | 19 | 101 | 55 | 65 | 16 | 57 |

| 6 | L3D18U350×340×8 | 35 | 62 | 50 | 35 | 19 | 76 | 49 | 64 | 15 | 46 |

| 7 | L3D20U350×340×8 | 30 | 59 | 43 | 32 | 18 | 59 | 45 | 63 | 8 | 38 |

| 8 | L3D18U400×400×8 | 26 | 54 | 60 | 43 | 18 | 92 | 52 | 70 | 17 | 57 |

| 9 | L3D20U400×400×8 | 22 | 50 | 52 | 39 | 17 | 70 | 48 | 69 | 16 | 47 |

| 10 | L4.5D20U400×400×8 | 46 | 82 | 50 | 37 | 17 | 64 | 51 | 77 | 16 | 47 |

| 11 | L4.5D20U400×400×10 | 43 | 63 | 41 | 29 | 14 | 68 | 45 | 75 | 16 | 47 |

| 12 | L3D16U280×280×8-gb | 10 | 13 | 43 | 25 | 19 | 64 | 54 | 66 | 14 | 44 |

| 注:参数说明以L3D14U300×280×8为例,L3表示横梁间距3 m;D14表示顶板厚度14 mm;U300×280×8表示U肋上开口宽度300 mm、高度280 mm、厚度8 mm;“-gb”表示在横梁断面的U肋内置隔板。 | |||||||||||

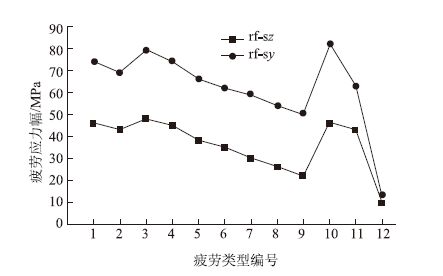

表 1列出了有限元计算选取的12组参数及关注细节处用热点应力法计算的疲劳应力幅结果,其中最后一组参数的目的是与第4组参数作对比以确定在横梁断面的U肋内置隔板对相关细节的疲劳应力幅影响。

结果表明:U肋与横梁切口处的疲劳应力幅较其他细节的应力幅大。顶板与U肋焊缝处细节直接承受桥面车辆的轮载作用,该处的疲劳应力幅较高。正交异性板易发生疲劳破坏的位置为U肋与横梁弧形切口位置、顶板与U肋焊缝位置,与上述提及的调查结果相符。因此本文重点分析最常见的纵肋与面板焊缝位置、纵肋与腹板切口位置的疲劳细节。

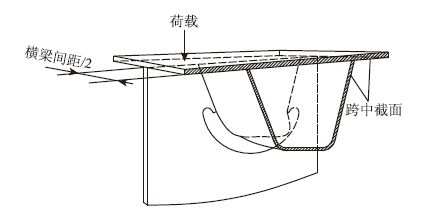

2.2.1 U肋与横梁的切口位置应力幅U肋与横梁切口处的应力rf_sz,rf_sy′为极值时,轮载横向作用在两U形肋中间的顶板上,纵向为2×140 kN的轴重作用在横梁间顶板跨中,如图 6中示意。

|

| 图 6 U肋与横梁的连接处U肋的扭转示意 Fig. 6 Schematic diagram of distortion at U-rib-to-FB connection |

轮载对U肋的偏心作用导致U肋产生扭转,横梁位置处的U肋上端扭转变形受横梁腹板约束,而U肋下端在弧形切口内自由变形导致U肋在切口处产生较大的沿肋壁竖向的面外弯曲应力。另一方面,U肋的约束扭转在切口位置产生较大的翘曲正应力,与轴向应力叠加后,顺桥向应力也较大。

各组参数计算得到的U肋与横梁切口细节处的疲劳热点应力幅rf_sz、rf_sy′如图 7所示。

|

| 图 7 横梁的切口处U肋疲劳应力幅 Fig. 7 Fatigue stress range of U-rib at FB web cut-out |

对比L3D16U300×280×8设置U肋内隔板的应力幅结果。当在U肋内设置隔板后,U肋在切口内的扭转变形被隔板约束,rf_sy的应力幅由79 MPa降至13 MPa,rf_sz的应力幅由48 MPa降至10 MPa。

对比前4组参数的结果可以发现:增加顶板厚度对该细节处疲劳应力幅有所改善;而仅增加U肋的开口宽度,不改变U肋的高度时,切口处细节疲劳应力幅均有所增加。对比全组参数结果发现,增大U肋截面尺寸、加厚顶板使得切口处细节疲劳应力幅有所降低。

对比参数L4.5D20U400×400的桥面系,当U肋厚度从8 mm增大到10 mm时,切口处竖向应力幅rf_sy′从82 MPa降为63 MPa,降幅为23%,这说明U肋的厚度对该细节疲劳应力幅有所改善。

对比参数为D20U400×400×8的桥面系,当横梁间距从3 m增加到4.5 m时,切口处竖向应力幅rf_sy′从50 MPa增大到82 MPa,增幅为64%;切口处纵桥向应力幅rf_sz从22 MPa增大到46 MPa,增幅109%,这说明切口处疲劳应力幅随横梁间距增加而显著增大。

以上分析结果表明:(1)采用大U肋、厚顶板能提高桥面系的整体刚度,从而降低切口细节处的疲劳应力幅。(2)U肋内置隔板能提高U肋在横梁位置的抗扭刚度,对降低切口细节处的疲劳应力幅最为有效。(3)当横梁间距加大时,横梁切口内U肋自由段的横向位移也会明显增加,从而导致切口细节处沿U肋壁竖向的应力幅。

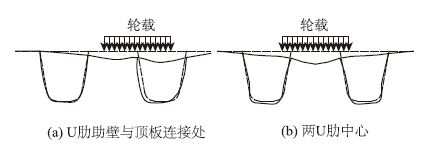

2.2.2 顶板与U肋纵向焊缝的疲劳应力幅顶板与U肋焊缝处的应力rd_sx为极值时,轮载横向作用中心位于U肋肋壁与顶板连接处,如图 8(a)所示;rd_sy′为极值时,轮载横向作用在两U肋中心,如图 8(b)所示。

|

| 图 8 轮载作用横向位置示意图 Fig. 8 Schematic diagram of transverse position of tare load |

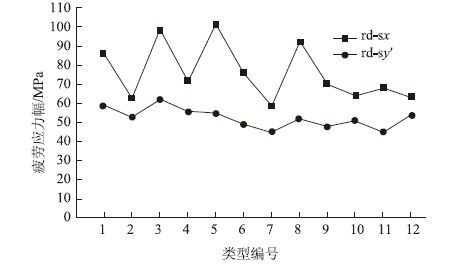

顶板与U肋焊缝处应力rd_sx、rd_sy′为平面框架受均布荷载的作用,在相交处引起的弯曲压应力[13, 14],如图 8所示。各组参数计算得到的顶板与U肋细节处的疲劳热点应力幅dr_sx,dr_sy′,如图 9所示。

|

| 图 9 顶板与U肋焊缝位置疲劳应力幅 Fig. 9 Fatigue stress range of deck-to-U-rib weld detail |

从图中可以看出,增大顶板厚度能有效降低dr_sx 应力幅,同时能改善U肋上dr_sy′应力幅。

对比参数L3U350×340×8的桥面系,当顶板厚度为16,18,20 mm时,rd_sx应力幅依次为101,76,59 MPa,降幅在22%~25%左右;rd_sy′应力幅依次为55,49,45 MPa,降幅均在8%~11%左右。

对比顶板厚度均为16 mm,U肋尺寸分别为U280×280×8,U300×280×8,U350×340×8的计算结果发现:顶板厚度不变时,随着U肋开口宽度的增加,rd_sx应力幅分别为63,72,101 MPa,增幅分别为14%,40%。

对比参数为D20U400×400×8的桥面系,当横梁间距从3 m增加到4.5 m时,rd_sx,rd_sy′变化幅度均不大。对于参数为L4.5D20U400×400的桥面系,当U肋厚度从8 mm变为10 mm时,rd_sx变化幅度不大,rd_sy′则由51 MPa降为45 MPa,降幅12%。

以上分析结果表明:顶板厚度和U肋上开口宽度是影响顶板横向应力幅rd_sx最重要的两个因素。增加顶板厚度和U肋厚度均能降低顶板与纵肋焊接处纵肋上竖向应力幅rd_sy′,但增加U肋厚度对顶板内横向应力幅影响较小,因此增加顶板厚度更为有效。

3 结论本文基于热点应力法,采用有限元方法计算公路正交异性钢桥面系各关键细节处的疲劳应力幅,并得到如下结论:

(1)计算结果表明易于产生疲劳裂纹的位置为U肋与横梁弧形切口位置、顶板与U肋焊缝位置。

(2)横梁弧形切口上端的U肋的扭转受到横梁腹板约束,而弧形切口内的U肋的扭转不受横梁腹板约束,并且扭转引起U肋横向变形,从而导致U肋与横梁切口位置的U肋肋壁产生较大的局部面外弯曲应力。

(3)U肋与横梁切口处细节疲劳应力幅对横梁间距敏感,U肋内无隔板的正交异性桥面系的横梁间距不宜太大。

(4)在U肋内增设隔板后,U肋与横梁切口细节的疲劳应力幅降幅明显。

(5)采用大U肋、厚顶板等提高桥面系整体刚度的措施,能降低U肋与横梁切口细节处的疲劳应力幅。

(6)跨中顶板与U肋焊缝处顶板的横向疲劳应力幅随顶板厚度增加而降低,随U肋开口宽度增加而增大;U肋上竖向应力幅随顶板厚度、U肋厚度增加而降低。

| [1] | CUNINGHAME J R,BEALES C. Fatigue Crack Locations in Orthotropic Steel Decks[C]// Proceedings of International Association for Bridge and Structural Engineering. Lausanne: Labsepress,1990: 133-146. |

| [2] | 曾志斌. 正交异性钢桥面板典型疲劳裂纹分类及其原因分析[J]. 钢结构,2011,26 (2): 9-15. ZENG Zhi-bin. Classification and Reasons of Typical Fatigue Cracks in Orthotropic Steel Deck[J]. Steel Construction,2011,26 (2): 9-15. |

| [3] | CONNOR R J,FISHER J W. Consistent Approach to Calculating Stresses for Fatigue Design of Welded Rib-to-Web Connections in Steel Orthotropic Bridge Decks[J]. |

| [4] | YA S, YAMADA K,ISHIKAWA T. Fatigue Evaluation of Rib-to-deck Welded Joints of Orthotropic Steel Bridge Deck[J]. |

| [5] | 唐亮,黄李骥,刘高,等.正交异性钢桥面板足尺模型疲劳试验[J].土木工程学报,2014,47(3):112-121. TANG Liang,HUANG Li-ji,LIU Gao,et al. Fatigue Experimental Study of a Full-scale Steel Orthotropic Deck Model[J]. China Civil Engineering Journal,2014,47(3):112-121. |

| [6] | 王斌华,吕彭民,邵雨虹.正交异性钢桥面隔板与U肋连接热点应力分析[J].长安大学学报,2013,33(5):57-63. WANG Bin-hua,LV Peng-min,SHAO Yu-hong. Analysis of Structure of Diaphragm-to-rib Welded Connection in Orthotropic Steel Deck by Means of Hot Spot Stress Approach[J]. Journal of Chang'an University,2013,33(5):57-63. |

| [7] | 童乐为,沈祖炎,陈忠延.正交异性钢桥面板疲劳验算时的结构分析[J]. 上海力学,1998,19(3):204-212. TONG Le-wei,SHEN Zu-yan,CHEN Zhong-yan. Structure Analysis for Fatigue Assessment of Orthotropic Steel Bridge Decks[J]. Shanghai Journal of Mechanics,1998,19(3):204-212. |

| [8] | IIW Joint Working Group. Recommendations for Fatigue Design of Welded Joints and Components[S]. Paris: IIW Joint Working Group,2008. |

| [9] | American Association of State Highway and Transportation Officials. AASHTO LRFD Bridge Design Specifications[S]. Washington,D. C.: American Association of State Highway and Transportation Officials,2012. |

| [10] | EN1993—1—9,Eurocode 3:Design of Steel Structures-Part 1-9:Fatigue[S]. |

| [11] | CJJ 11—2011,城市桥梁设计规范[S] CJJ 11—2011,Code for Design of the Municipal Bridge[S]. |

| [12] | JTG D60—2004,公路桥涵设计通用规范[S]. JTG D60—2004,General Code for Design of Highway Bridges and Culverts[S]. |

| [13] | XIAO Zhi-gang,YAMADA K,YA S,et al. Stress Analyses and Fatigue Evaluation of Rib-to-deck Joints in Steel Orthotropic Decks[J]. |

| [14] | 张允士,李法雄,熊锋,等.正交异性钢桥面板疲劳裂纹成因分析及控制[J].公路交通科技,2013,30(8):75-80. ZHANG Yun-shi,LI Fa-xiong,XIONG Feng,et al. Cause Analysis and Control Measures of Fatigue Cracks in Orthotropic Steel Deck[J]. Journal of Highway and Transportation Research and Development,2013,30(8):75-80. |

2016, Vol. 31

2016, Vol. 31