扩展功能

文章信息

- 张国胜, 任春晓, 李金, 陈野

- ZHANG Guo-sheng, REN Chun-xiao, LI Jin, CHEN Ye

- 罐式危险货物运输车辆后防护装置碰撞特性的仿真及试验研究

- Simulation and Test of Collision Characteristics of Rear Underrun Protection Device of Dangerous Goods Tank Vehicle

- 公路交通科技, 2015, Vol. 31 (12): 19-23

- Journal of Highway and Transportation Research and Denelopment, 2015, Vol. 31 (12): 19-23

- 10.3969/j.issn.1002-0268.2015.12.004

-

文章历史

- 收稿日期: 2015-09-20

2. Key Laboratory of Vehicle Operation Safety Technology of Ministry of Transport, Beijing 100088, China

随着我国国民经济和道路运输事业的飞速发展,各行业对于液态危险化学品的需求量日益增加,随之而来的是液态危险货物运输事故。2015年天津港区“8·12”事故发生后,危险货物储运安全成为社会关注的焦点。危险货物道路运输发生的事故占危险货物运输事故比例高达30%[1],位居首位。追尾事故也是主要的道路交通事故形态之一,占事故总数的近8%[2]。近年来,罐式危险货物运输车辆(以下简称“罐车”)被追尾引发的二次特重大交通事故,给国家和人民群众生命财产造成重大损失,成为道路运输管理面临的突出问题,引起了行业管理部门的高度重视和社会各界的广泛关注。

多起事故暴露出罐车后部防护能力偏弱,因罐车所承运介质的危险性,被追尾碰撞时产生的次生伤害要远远超过事故本身所造成的伤害,尤其是包茂高速“8·26”事故、晋济高速“3·1”事故共造成76人死亡,教训十分惨痛。与欧洲和美国的标准相比,我国的罐车后下部防护装置标准《汽车和挂车后下部防护要求》(GB 11567.2—2001)中所规定的防护强度较低[3, 4, 5, 6],缺乏对后部碰撞保护装置的规定[7]。国内部分学者对后下部防护装置结构、防护能力等进行了分析,与国外相关标准进行了比对,开发了新的后下部防护装置并对标准改进提出了建议[8, 9, 10]。

罐车后下部防护装置设置的目的是防止乘用车钻撞,其强度和结构都难以防止大型营运车辆追尾可能造成的损坏。本文设计一款防护性能高的新型后部防护装置,采用仿真分析和实车试验相结合的方式,验证追尾碰撞有限元模型的有效性。在此基础上,分析不同追尾车辆质量、不同碰撞速度等工况的防护装置的碰撞特性和防护性能。

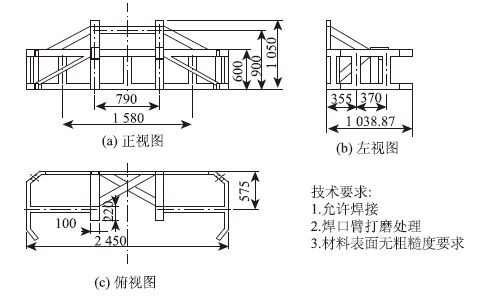

1 防护装置的设计与安装本文所设计防护装置主要由防护栏、左右支撑构件、正面支撑构件和连接卡槽等4个部分所组成,如图 1所示。在所有构件下料完成之后,将各个部件进行焊接,为了保证焊接的稳定性和牢固性,焊接接头采用四周满焊的形式。

|

| 图 1 防护装置CAD图纸(单位:mm) Fig. 1 CAD drawing of protection device(unit:mm) |

防护装置结构加工完成之后,将其与试验车辆进行装配。卡槽是连接防护装置和罐车纵梁部位的关键连接部分,通过焊接连接之后,防护装置就与罐车形成一个整体,如图 2所示。

|

| 图 2 防护装置的安装 Fig. 2 Installation of protection device |

本文将防护装置、罐车及客车等几何模型分别导入前处理器软件Hypermesh中,依次进行几何修复、网格划分、定义单元类型和材料属性等工作。

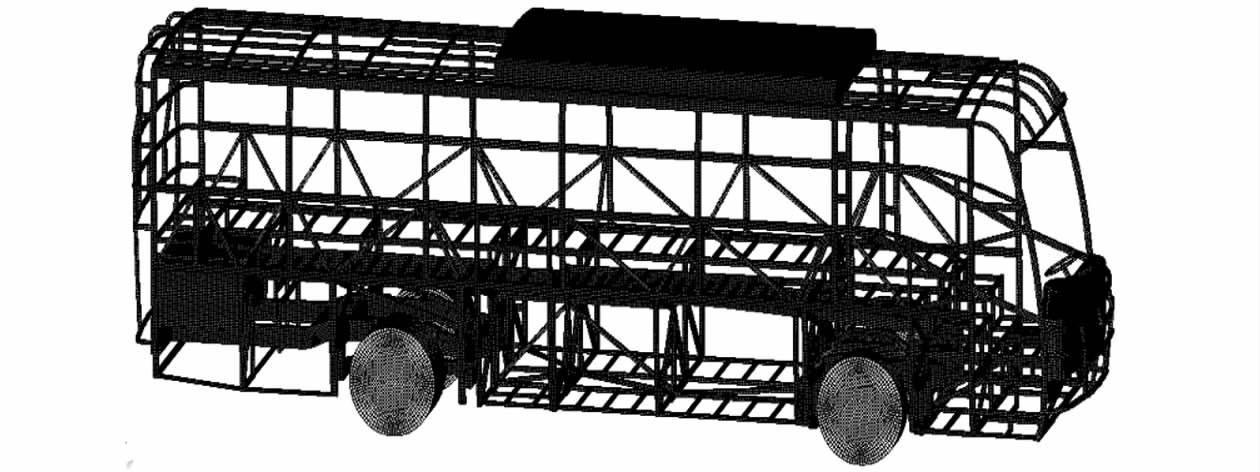

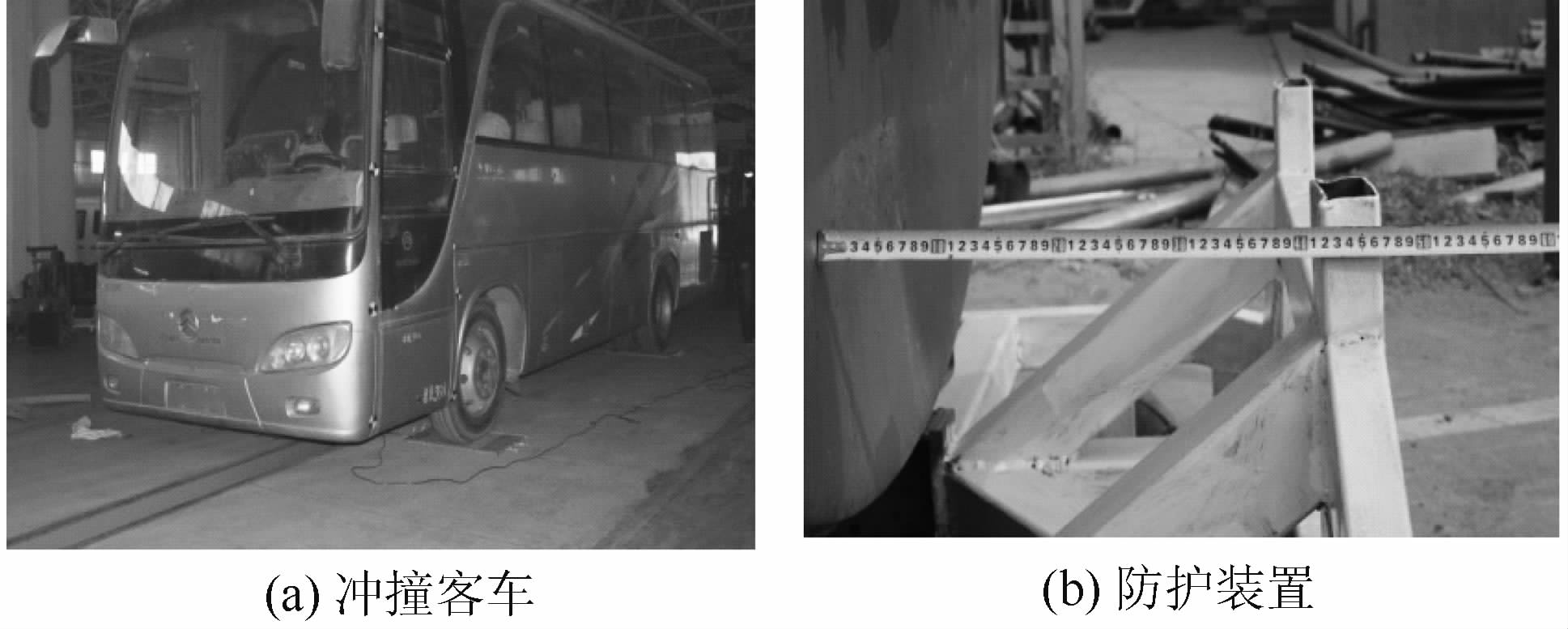

2.1 客车有限元模型建构以某6897型旅游客车为冲撞客车,将在三维软件Pro/E中建立的几何模型导入到有限元前处理软件Hypermesh中,采用壳单位对其进行网格离散化。客车模型共有463 075个单元,442 997个节点。

|

| 图 3 客车有限元模型 Fig. 3 FE model of coach |

客车具体技术参数,如表 1所示。

| 项目名 | 数值 | 项目名 | 数值 |

| 总长/mm | 8 970 | 前悬/mm | 1 905 |

| 总高/mm | 3 480 | 后悬/mm | 2 790 |

| 总宽/mm | 2 500 | 满载质量/kg | 9 800 |

| 轴距/mm | 4 300 | 整备质量/kg | 6 650 |

| 前轮距/mm | 1 900 | 后轮距/mm | 1 800 |

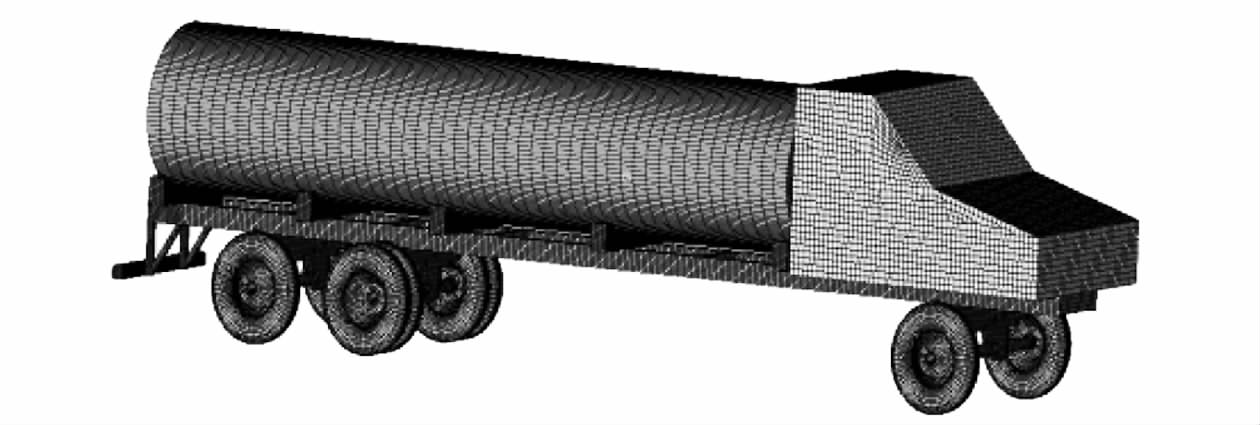

选取某5107型罐车为被撞对象,模型处理方法如上所述,在实测罐车的外形基本尺寸基础上对其简化,通过对车辆进行配重加载以使得载荷分布与实车碰撞载荷分布基本一致。罐车危货车有限元模型共有82 714个单元,93 608个节点。

|

| 图 4 罐车有限元模型 Fig. 4 FE model of tank vehicle |

具体技术参数,如表 2所示。

| 项目名 | 数值 | 项目名 | 数值 |

| 总长/mm | 10 067 | 后轮距/mm | 1 986 |

| 总高/mm | 2 765 | 发动机位置 | 前置 |

| 总宽/mm | 2 400 | 整备质量/kg | 5 800 |

| 轴距/mm | 4 400 | 总质量/kg | 13 000 |

| 前轮距/mm | 2 026 | 罐体容积/m3 | 8.9 |

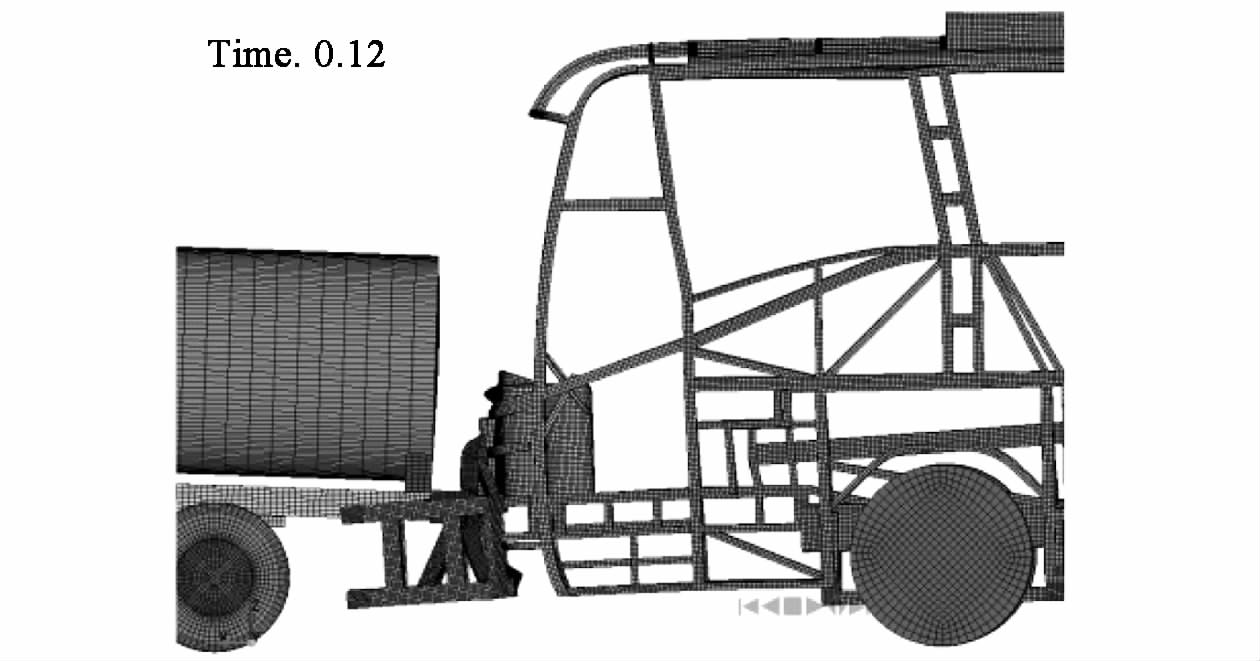

建立罐车的追尾碰撞系统模型。追尾碰撞罐车有限元模型,如图 5所示。该模型共有583 787个单元,571 974个节点。其中,防护装置模型共有36 194 个单元,35 369个节点。

|

| 图 5 追尾碰撞有限元模型 Fig. 5 FE model of rear-end collision |

本文采用单点高斯积分的求解方法,求解时间设置为120 ms,车辆内部采用自动单面接触,碰撞车辆间采用自动面面接触。沙漏系数设置为0.05,动、静摩擦系数均设置为0.15;车轮与地面之间的动摩擦系数FD和静摩擦系数FS分别设置为0.7和0.8。通过多起危货车追尾事故的相对速度调查统计,本文选择碰撞速度为40 km/h。

3 实车碰撞试验分析 3.1 碰撞试验条件冲撞客车要求其悬架、轮胎、转向系统等应处于正常工作状态;车辆内部平衡加载固定配重,总质量为10 000 kg;车辆外侧粘贴标识点。罐车的罐体内注入约85%的水,总质量为13 000 kg;罐车的档位挂至3档,以保证碰撞过程中车轮不会被抱死。在碰撞区域的左侧、右侧以及上侧设置了3台高速摄像机。

|

| 图 6 碰撞试验条件 Fig. 6 Collision test condition |

实车碰撞试验后,其变形趋势与仿真分析塑性区结果基本相吻合。通过高速摄像机测量得到,追尾碰撞过程中防护装置最大变形量为718 mm。实车试验结果见图 7。

|

| 图 7 实车试验结果 Fig. 7 Result of real vehicle test |

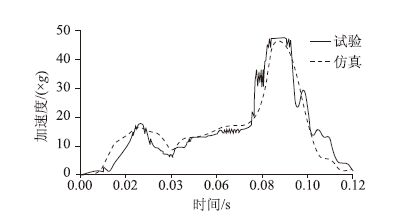

试验结果和仿真结果的变形指标存在一定的误差,因为在试件的加工过程中构件之间焊接的好坏也会对试验结果造成一定的影响。从试验与仿真的结构变形相对误差分析(图 8)来看,罐体尾部的变形误差最大,但是罐体尾部的仿真和试验的变形值基值就小;而防护装置相关构件的变形误差都在10%以下,可认为仿真结果与试验结果是相符的。

|

| 图 8 质心处加速度值比较 Fig. 8 Comparison of accelerations of center of mass |

仿真分析和试验测试结果在波峰形态、变化趋势以及峰值上吻合度较高。试验数据与仿真数据在加速度最大峰值的误差约为2.5%,满足工程应用的要求。

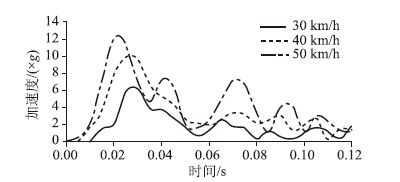

4 冲撞速度对碰撞的影响 4.1 不同速度下的防护装置变形情况假定碰撞车辆的质量和质心高度不改变,设置3组不同的碰撞初始速度。其动能按照式(1)计算:

纵向支撑杆和斜支撑杆发生褶皱,防护装置的纵梁发生弯曲变形。随着碰撞速度增大,防护装置的最大变形值增大,如表 3所示。防护装置左右侧的变形都比较小,变形主要集中在正面位置;虽然防护装置在不同的速度冲击下都发生了变形,但是碰撞结束后防护装置都没有出现压溃、脱落的现象,防护装置在碰撞过程中能够通过自身结构缓冲吸能,罐体并没有出现破损,对罐体后端起到了良好的保护作用。

| 碰撞速度/(km·h-1) | 初始能量/kJ | 最大变形值/mm |

| 30 | 395 | 534 |

| 40 | 605.15 | 745 |

| 50 | 964.66 | 879 |

加速度在碰撞过程中能表征结构在所承受的冲击程度,同时也是反映结构安全性能的一个重要指标。通过对碰撞过程的加速度响应情况(图 9)分析,防护装置在碰撞过程中的确起到了缓冲作用。

|

| 图 9 不同碰撞速度响应比较 Fig. 9 Comparison of different velocity collision responses |

加速度峰值出现在22~35 ms之间,此时碰撞车辆开始接触,随着时间推移,加速度逐渐变小,防护装置发生结构变形,从而缓冲吸能;速度越大加速度峰值也越大,大约在70 ms后加速度曲线慢慢趋于平缓,变形结束后客车与罐式车辆同速向前运动。

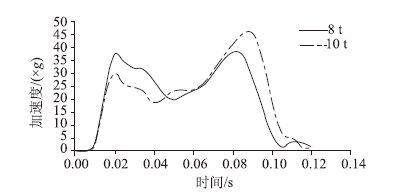

5 冲撞车辆质量对碰撞的影响假定碰撞速度为40 km/h,根据我国对道路运输车辆的主要车型归纳统计数据,将客车质量分为8,10,14,18,25 t等不同的质量。

罐体质心处的加速度响应趋势基本保持一致,质量越大,加速度峰值越大,在碰撞过程中都要承受二次冲击作用,见图 10。质量为25 t的客车碰撞的罐体加速度峰值约为56.32g,而8 t和10 t碰撞的峰值分别为38.21g和47.62g,相比较而言,25 t客车碰撞的加速度峰值分别增加了45.18%和16.93%;并且可以看出罐体达到二次碰撞峰值的时间也要随着后碰撞车辆的增加而相对提前一些。从整体看,罐体在18 t碰撞质量冲击下,罐体的加速度峰值都保持在50g以下,罐体在碰撞过程中能够承受冲击而不产生破损;但是当碰撞质量为25 t的时候,二次冲击的加速度峰值达到了56.32g。

|

| 图 10 不同质量碰撞响应比较 Fig. 10 Comparison of different mass collision responses |

通过对建立的罐车追尾碰撞系统的仿真结果进行了分析和研究,通过对不同速度、不同质量等不同工况下进行仿真研究,对防护装置在结构变形、吸能特性、加速度变化等方面的情况进行了讨论,结果表明:

(1)新型防护装置能够适应不同工况下的碰撞冲击,能够在碰撞中利用自身结构进行吸能,对罐体形成有效保护;

(2)新型防护装置能够在碰撞过程中有效降低碰撞冲击的加速度,对罐式车辆的罐体以及大型车辆的乘员都能够起到比较好的保护作用。

| [1] | 张筱梅.完善危险货物道路运输车辆标准体系任重道远[J].专用汽车,2011(11):18-20. ZHANG Xiao-mei. A Long Way to Go in Improving Standard System for Vehicle for Road Dangerous Goods Transport[J]. Special Purpose Vehicle,2011(11):18-20. |

| [2] | 蒋大荣.汽车和挂车后下部防护装置使用现状分析及改进对策[J].四川兵工学报,2014,35(9):76-80. JIANG Da-rong. Current Utilization Analysis and Improvement Measures of Rear Under-run Protector on Motor Vehicles and Trailers[J].Journal of Sichuan Ordnance, 2014,35(9):76-80. |

| [3] | ECE R58, Rear Underrun Protection[S]. |

| [4] | FMVSS 233, Rear Impact Guards[S]. |

| [5] | GB11567.2-2001,汽车和挂车后下部防护要求[S]. GB11567.2-2001,Motor Vehicles and Trailers-Rear Underrun Protection Requirements[S]. |

| [6] | 冯文轩,王洪雁,肖凌云,等.我国货车后下部防护要求的标准研究[C].第11届国际汽车交通安全论坛论文集.重庆:[s.n.]2014:64-73. FENG Wen-xuan, WANG Hong-yan, XIAO Ling-yun, et al. Research on National Standard of Rear Underrun Protection Devices of Truck in China[C]//Proceeding of 11th International Forum of Automotive Traffic Safety. Chongqing:[s.n.]. 2014:64-73. |

| [7] | Economic Commission for Europe Committee on Inland Transport. European Agreement Concerning the International Carriage of Dangerous Goods by Road[M]. New York:United Nations,2014. |

| [8] | 尹岩,曹长剑.汽车和挂车后下部防护装置标准改进研究[J].中国安全科学学报,2014(2):151-156. YI Yan, CAO Chang-jian. Improving Standards for Vehicle and Trailer Rear Underrun Protection Device[J]. China Safety Science Journal, 2014(2):151-156. |

| [9] | 覃祯员.货车后下部防护装置强度的试验方法研究[J].客车技术与研究,2015(2):54-58. QIN Zhen-yuan. Research on Test Method of Truck Rear Underrun Protection Device Strength[J].Bus & Coach Technology and Research, 2015(2):54-58. |

| [10] | 沈才华,赵立,施金金.大车后下部防护装置的设计与仿真验证[J].华东交通大学学报,2015(4):42-45. SHEN Cai-hua, ZHAO Li, SHI Jin-jin. Design and FEA Verification of Truck Rear Under-run Protection Device[J].Journal of East China Jiaotong University,2015(4):42-45. |

2015, Vol. 31

2015, Vol. 31