扩展功能

文章信息

- 徐友良, 陈锦生, 石悦悦, 应夏晖

- XU You-liang, CHEN Jin-sheng, SHI Yue-yue, YING Xia-hui

- 汽车再制造逆向物流网络选址规划研究

- Research on Reverse Logistics Network Location Planning for Automobile Remanufacturing

- 公路交通科技杂志, 2015, Vol. 32 (9): 154-158

- Journal of Highway and Transportation Research and Denelopment, 2015, Vol. 32 (9): 154-158

- 10.3969/j.issn.1002-0268.2015.09.026

-

文章历史

- 收稿日期:2014-10-27

随着社会对资源和环境的日益关注,人们越来越重视回收可以利用的废弃物,以此节省资源和改善环境。逆向物流这一概念得到了越来越多人的重视,而目的在于以最少的成本对废弃物进行最有效的处理的逆向物流网络更是得到了广泛的关注。根据废旧物品种类及其回收处理方式的不同,逆向物流网络分为再使用逆向物流网络、再制造逆向物流网络、再循环逆向物流网络和产品退回逆向物流网络。本文主要对再制造逆向物流网络进行研究,研究的对象是废旧汽车,关于废旧汽车回收的逆向物流得到了充分的研究。有学者通过运用算法对汽车逆向物流成本进行了优化[1];有的学者着重提出采用各类技术手法对成本进行控制研究[2];有学者对废旧汽车回收企业进行了评价[3];另有学者对汽车逆向物流成本和收益进行分析[4, 5, 6]。针对以上分析,发现对汽车再制造逆向物流网络选址规划的研究内容较少。本文针对独立的汽车再制造逆向物流网络进行选址规划研究。

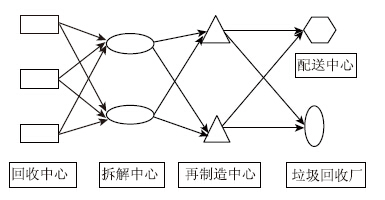

1 汽车再制造逆向物流网络描述独立的逆向物流网络一般包括回收中心、拆解中心、再制造中心和相关的运送设施设备[7, 8]。废旧汽车从各回收点运送到各回收中心,然后又经回收中心运送至拆解中心,然后将废旧发动机由拆解中心运至再制造中心,其他不可用的部件运至垃圾回收厂,最后将再处理过可使用的发动机运至配送中心。具体过程如图 1所示。

|

| 图 1 废旧汽车逆向物流网络示意图 Fig. 1 Schematic diagram of scrap automobile reverse logistics network |

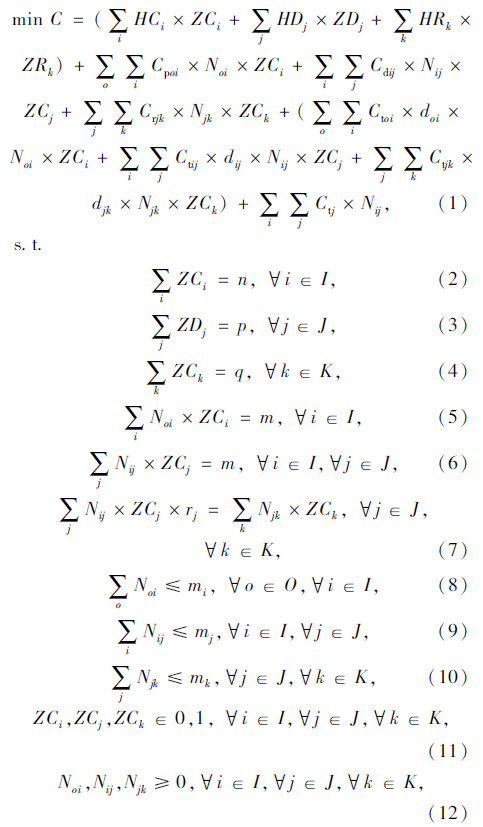

根据上述问题描述,构建逆向物流网络规划模型,本文主要针对再制造废旧汽车回收的逆向物流网络进行建模,以整个网络建设和运行成本最低为目标,模型如下所示。

2.1 基本参数HCi为回收中心i的建站成本;HDj为拆解中心j的建站成本;HRk为再制造中心k的建站成本;O为所有回收需求点的集合;I为可能新建废旧汽车回收中心的候选点集合;J为可能新建废旧发动机拆解中心的候选点集合;K为可能新建废旧发动机再制造中心的候选点集合;Cpoi为由o回收需求点至i回收中心的单位收购成本;Noi为由o回收需求点至i回收中心回收的数量;Cdij为由i回收中心至j拆解中心的单位拆解费用;Nij为由i回收中心运至j拆解中心的数量;Crjk为由j拆解中心至k再制造中心的单位再制造费用;Njk为由j拆解中心运至k再制造中心的数量;Ctoi为由i回收中心回收产品的单位运输费用;Ctij为由回收中心i处理的废旧汽车运到j拆解中心的单位运输费用;Ctjk为由拆解中心j运到再处理中心k的单位运输费用;Ctj为由拆解中心j运至垃圾回收厂的单位运输费用;doi为从o点至i点的实际最短距离;dij为从i点至j点的实际最短距离;djk为从j点到k点的实际最短距离;ZCi为在0~1变量间,表示是否在地点i建立回收中心;ZDj为在0~1变量间,表示是否在地点j建立拆解中心;ZRk为在0~1变量间,表示是否在地点k建立再制造中心;m为通过回收中心回收的废旧汽车的数量;mi为i回收中心最大的回收能力;mj为j拆解中心最大的拆解能力;mk为k再制造中心最大的再制造能力;rj为废旧汽车经过拆解中心j的可再制造率;n为待建回收中心的数量;p为待建拆解中心的数量;q为待建再处理中心的数量。

2.2 建立模型

由于本文建立的模型属于NP难题,针对这类问题,一般采用智能算法,因此本文采用遗传算法来进行求解。本文采用混合编码的方法对基因进行编码,选择操作采用的是轮盘赌方法;采用单点交叉操作进行,将popsize个染色体分成均匀的两个部分,然后依次进行两两配对,交叉概率Pc取值为0.5;本文运用的变异方法是基本变异方法,变异概率Pm为0.005。适应度函数为:

具体操作步骤如图 2所示。

|

| 图 2 遗传算法操作示意图 Fig. 2 Schematic diagram of genetic algorithm operation |

现有一汽车企业欲在湖南省建立一个汽车再制造逆向物流网络,基本数据如下所示:

(1)湖南省各城市之间的地理位置和实际公路里程按照实际情况使用和计算且已知,在运送废旧汽车和发动机过程中,假设司机总是选择最短路径进行运输。本文采用Dijkstra算法对最短路径进行求解,并将该方法运用至遗传算法中。

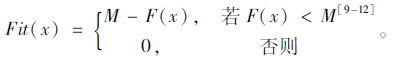

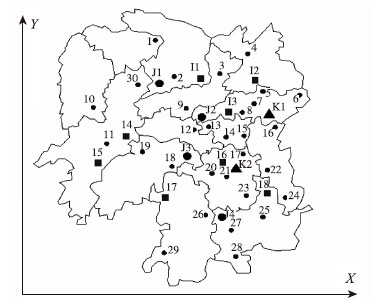

(2)假设小区域的回收需求集结在一点,各个回收需求点的位置已知,如图 3所示,用黑色圆形表示,用坐标表示如表 1所示,比例尺为1∶600 000。各个回收需求点回收的废旧车辆数目根据各地实际汽车保有辆和报废率得出,如表 1所示。

|

| 图 3 各候选点及各回收需求点分布图 Fig. 3 Distribution of candidate stations and recovery demand stations |

| 序号 | 坐标 | 数量/台 | 序号 | 坐标 | 数量/台 |

| 1 | (630,975) | 2 100 | 16 | (1 027,655) | 1 640 |

| 2 | (693,845) | 1 790 | 17 | (920,556) | 1 950 |

| 3 | (843,853) | 1 770 | 18 | (685,511) | 1 830 |

| 4 | (939,926) | 2 000 | 19 | (588,566) | 1 910 |

| 5 | (986,787) | 1 920 | 20 | (817,485) | 1 710 |

| 6 | (1 107,774) | 1 780 | 21 | (866,476) | 1 800 |

| 7 | (957,742) | 1 850 | 22 | (1 001,516) | 1 700 |

| 8 | (917,710) | 1 910 | 23 | (931,403) | 1 860 |

| 9 | (732,725) | 2 100 | 24 | (1 052,396) | 1 630 |

| 10 | (425,728) | 1 820 | 25 | (986,324) | 1 750 |

| 11 | (469,595) | 1 700 | 26 | (796,332) | 1 580 |

| 12 | (758,646) | 1 490 | 27 | (881,276) | 1 810 |

| 13 | (807,857) | 1 540 | 28 | (896,179) | 1 940 |

| 14 | (864,919) | 1 670 | 29 | (658,197) | 1 810 |

| 15 | (924,623) | 1 850 | 30 | (573,812) | 1 790 |

(3)运输费率不考虑重量的影响,只与运输的数量有关。

(4)废旧发动机的可再制造率已知,为80%。

(5)根据相关专家的专业调研和分析,最终给出网络中相关节点的候选地址,候选地址如图 3所示,其中,X,Y坐标表示方向,绘图比例为1∶5 000 000,图中有8个候选回收中心,用黑色正方形表示;有4个候选拆解中心,用黑色圆形表示;有一个再制造中心,用黑色三角形表示。各个候选点的坐标和最大处理量如表 2所示。

| 序号 | 坐标 | 最大值/台 | 序号 | 坐标 | 最大值/台 |

| I1 | (791,832) | 25 000 | I8 | (1 011,401) | 25 000 |

| I2 | (970,817) | 25 000 | J1 | (644,811) | 50 000 |

| I3 | (883,701) | 25 000 | J2 | (748,693) | 50 000 |

| I4 | (544,611) | 25 000 | J3 | (736,549) | 50 000 |

| I5 | (450,510) | 25 000 | J4 | (853,325) | 50 000 |

| I6 | (864,516) | 25 000 | K1 | (1 006,722) | 100 000 |

| I7 | (673,386) | 25 000 | K2 | (903,521) | 100 000 |

各个回收需求点的坐标和回收需求如表 1所示。

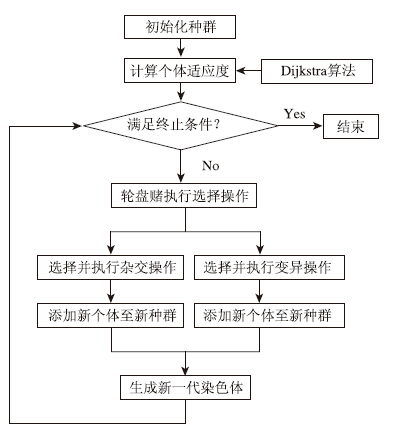

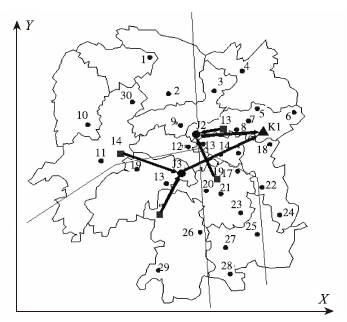

通过以上数据的分析和应用遗传算法进行求解,最终各候选点的选择如图 4所示。

|

| 图 4 最终选择结果 Fig. 4 Final selection result |

从图 4选择结果可以总结出各个回收需求点、回收中心和拆解中心的选址分配以及整个网络所要花费的费用,见表 3。

| 服务的需求点 |

回收车辆 数/veh |

固定投资/ 万元 |

运输成本/ 万元 | |

| I3 | 3,4,5,6,7,8,13,14,15,16,22,24 | 21 260 | 300 | 15.71 |

| I4 | 1,2,9,10,11,12,30 | 12 790 | 250 | 8.63 |

| I6 | 17,20,21,23,25,27,28 | 12 820 | 250 | 9.93 |

| I7 | 18,19,26,29 | 7 130 | 200 | 6.61 |

| J2 | I3,I6 | 34 080 | 1 300 | 24.57 |

| J3 | I4,I7 | 19 920 | 700 | 39.62 |

| K2 | J2,J3 | 54 000 | 1 500 | 21.36 |

| 总计 | 30个点 | 54 000 | 4500 | 126.43 |

本文对汽车再制造逆向物流网络进行了研究分析,通过对各项因素的分析,建立了一种逆向物流网络选址规划模型,并应用遗传算法对其进行求解优化,最后运用湖南省汽车再制造逆向物流网络选址规划建设对其可行性进行检验。本文提出了一套汽车再制造逆向物流网络选址规划的方法,并提出了求解方法和对其的检验。

| [1] | 刘林芳,龙勤. 基于ELECTRE-Ⅱ算法的汽车制造企业逆向物流成本优化[J].中国管理信息化,2010,13(4):91-96. LIU Lin-fang, LONG Qin. Automobile Manufacturing Enterprise Reverse Logistics Cost Optimization Based on ELECTRE-ⅡAlgorithm [J].China Management Informationization, 2010, 13(4):91-96. |

| [2] | 郭少儒. 逆向物流成本控制研究[D].武汉:武汉理工大学,2009. GUO Shao-ru. Research on Reverse Logistics Cost Control [D].Wuhan: Wuhan University of Technology,2009. |

| [3] | 周爱莲,石悦悦,刘飞燕,等. 基于物元可拓的报废汽车回收企业评价[J].长沙理工大学学报:自然科学版,2013,10(2):15-21. ZHOU Ai-lian, SHI Yue-yue,LIU Fei-yan,et al. Scrap Auto Recycling Enterprise Evaluation Based on the Matter-element Extension[J].Journal of Changsha University of Science and Technology: Natural Science Edition, 2013,10(2):15-21. |

| [4] | 关堂春. 汽车逆向物流的成本与收益分析[J].企业家天地,2009,35(6):152-153. GUAN Tang-chun. Analysis of Automobile Reverse Logistics Cost and Benefit [J]. Enterpriser World, 2009,35(6):152-153. |

| [5] | 张韵杨,郭咏松,邱祝强.逆向物流成本核算模型研究[J].铁道运输与经济, 2005,27(12):26-27. ZHANG Yun-yang,GUO Yong-song,QIU Zhu-qiang. Study on the Cost Accounting Model for Reverse Logistics[J]. Railway Transportation and Economy,2005,27(12):26-27. |

| [6] | 葛晓梅,孟宪磊.制造型企业逆向物流成本研究[J].商业时代,2012(18):44-45. GE Xiao-mei, MENG Xian-lei. Research on Manufacturing Enterprise Reverse Logistics Cost [J]. Commercial Times,2012(18):44-45. |

| [7] | 代应. 废旧汽车资源化逆向物流运作管理研究[D].重庆:重庆大学,2008. DAI Ying. Research on Automobile Recycling Reverse Logistics Operation Management [D].Chongqing:Chongqing University,2008. |

| [8] | 陈雪.废旧汽车逆向物流系统规划与研究[D].沈阳:沈阳建筑大学,2010. CHEN Xue. Planning and Research on Automobile Reverse Logistics System [D].Shenyang: Shenyang Urban Construction University,2010. |

| [9] | HOLLAND J. Adaptation in Natural and Artificial Systems [M].Ann Arbor,MI: University of Michigan Press,1975:21-24. |

| [10] | 周明,孙树栋.遗传算法原理及应用[M].北京:国防工业出版社,1999. ZHOU Ming,SUN Shu-dong. Principle and Application of Genetic Algorithm[M].Beijing: National Defence Industry Press,1999. |

| [11] | 黄耀华.改进遗传算法在物流中心选址中的应用研究[D].阜新:辽宁工程技术大学,2008. HUANG Yao-hua. Research on Improved Genetic Algorithm in Application of Logistics Center Location [D]. Fuxin: Liaoning Technical University,2008. |

| [12] | 沈晶.基于供应链的制造类企业库存管理研究[D].长沙:长沙理工大学,2012. SHEN Jing. Research on Manufacturing Enterprise Inventory Management Based on Supply Chain [D].Changsha: Changsha University of Science & Technology,2012. |

2015, Vol. 32

2015, Vol. 32