扩展功能

文章信息

- 王洁, 王慧

- WANG Jie, WANG Hui

- 车辆驱动桥二次调节加载模拟试验台研究

- Research of Secondary Regulation Loading Simulation Test Bench for Axles of Vehicle

- 公路交通科技, 2015, Vol. 32 (9): 138-143,149

- Journal of Highway and Transportation Research and Denelopment, 2015, Vol. 32 (9): 138-143,149

- 10.3969/j.issn.1002-0268.2015.09.023

-

文章历史

- 收稿日期: 2014-11-12

车辆的总体工作性能和可靠性主要取决于发动机和驱动桥。发动机是成型产品,车辆设计时可按要求选型,所以汽车的驱动桥设计成为提高车辆可靠性和工作性能的重点[1]。由于越野车、大型重载车等特种车辆的工作条件特殊,其工作性能和可靠性要求就更高。为了检测其驱动桥的各项工作性能和可靠性指标,需要专门的高动态性能固定试验台进行模拟加载试验,特种车辆驱动桥的功率大、动力输入输出轴数目多、工作参数变化范围大、工况复杂多变,普通试验台很难模拟实际工况进行全面试验,这不利于特种车辆驱动桥的研发。国内很多学者针对车辆驱动桥试验台做了深入的研究工作:林军等设计了一套可在线自动检测并定量分析的车桥总成制动性能在线检测系统[2];王乾廷等分析了台架试验时驱动桥承受不同载荷的模拟方法,为设计相关试验台提供了依据[3];金祥曙等采用随机载荷谱的工程处理方法设计了一种汽车驱动桥室内疲劳强化试验系统[4]。

根据加载能量是否可以回收再利用,汽车驱动桥加载试验台可分为开放式和封闭式两类。

开放式加载试验台可以完成较简单的单项试验,如陈甦欣等研制的针对汽车前、中、后桥总成的制动性能和综合性能检测滚筒磨合试验台[5],和满忠雷等研制的汽车驱动桥疲劳性能试验台[6]。开放式加载试验台的输入功率除了维持系统正常运行外,其余都要以热的形式损耗掉,运行成本大且资源浪费严重,不适合做大功率加载试验台[2, 5, 7]。

封闭式加载试验台又分为机械封闭式、电封闭式和液压封闭式。欧家福等针对疲劳、效率、传动轴磨损等试验,设计了一种液压加载的机械封闭式驱动桥试验台[8];纪峻岭等针对机械效率、疲劳寿命、润滑等试验设计了一套机械封闭式汽车驱动桥试验台[7]。但机械封闭式加载试验台结构复杂,试验性能不稳定[7, 8, 9]。周政平等分析了汽车驱动桥组成疲劳寿命试验的影响因素,设计了一种电封闭式的驱动桥试验台[10];朱财龙等采用交流变频技术设计了一种模拟驱动桥实际工况的电封闭式汽车驱动桥总成疲劳寿命试验台[11];章德平等利用直流母线技术设计了一种电封闭式汽车驱动桥传动效率测试试验台[12]。电封闭加载试验台可进行综合性能等稍复杂一些的试验,但电加载试验台的技术要求高,电器设备庞大复杂,虽然试验过程可以回收功率,但如果动载变化较大,其回馈电能会对电网产生较大冲击[10, 11, 12]。2007年孟庆华设计了一种液压封闭汽车车桥疲劳检测试验台,指出了液压封闭试验功率回收的强大优势[13]。

二次调节技术是20世纪70年代末发展起来的一种静液传动技术,它可以像电力系统一样将多个负载并联于恒压网络,控制特性好,可以回收并重新利用能量[14]。本文基于以上原因设计了一种基于二次调节技术的特种车辆驱动桥模拟加载试验台。该试验台为液压封闭式结构,回收能量为液压能,节能效果显著;其最大加载功率可达350 kW,能够模拟车辆行驶的各种复杂路况和工作状态;系统控制手段可靠。

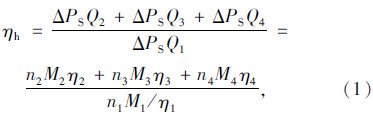

1 加载试验台设计 1.1 被试驱动桥结构被试特种车辆驱动桥的结构简图如图 1所示。由图可知,该驱动桥包括以下几个组成部分:功率输入轴、左/右轮行星轮减速器、左/右轮边一次输出轴、二次输出轴、传动桥。传动桥由轮间差速器、轴间差速器等组成。左/右轮行星轮减速器是与传动桥相互独立的加载对象,在加载试验中,可以选择传动桥或左/右轮行星轮减速器独立进行加载,也可以同时进行加载。传动桥的传动原理是:功率由功率输入轴传至轴间差速器,轴间差速器将功率平均分配至二次输出轴和轮间差速器,轮间差速器获得的功率再平均分配给左、右轮边。轴间差速器工作时,如果传递的转矩超过极限转矩,其分动轴与轴间差速器脱开,这时驱动单元会突然失掉负载产生飞车现象;轮间差速器工作时,应当尽量保持左、右轮边的加载转矩相差不大,否则当左、右轮边的负载转矩的差值大于内摩擦转矩时,转矩较小的一端转速增加一倍,转矩较大的一端转速变为零,产生差速现象。在进行驱动桥加载试验时,应当避免飞车和差速现象,因为这会损害试验元件的寿命,试验台要有相应的保护措施。

|

| 图 1 驱动桥结构简图 Fig. 1 Simplified structure of drive axle |

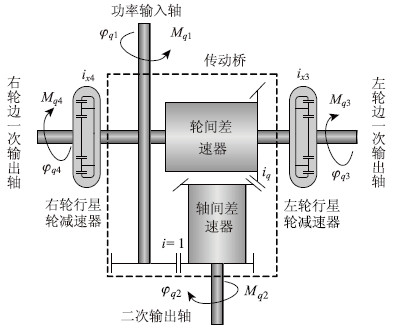

驱动桥加载试验台由模拟加载系统、控制系统、恒压油源及管路系统、机械台架4部分组成,各部分的关系如图 2所示。

|

| 1—PC机(上位机);2—工控机(下位机);3—采集卡;4—弹性联轴器(8个);5—转矩转速传感器(4个);6—齿轮联轴器(4个) 图 2 驱动桥加载试验台组成 Fig. 2 Constitution of loading test bench for drive axle |

模拟加载系统实现对被试驱动桥的模拟驱动和加载,包括驱动单元、二次输出加载单元和左、右轮边加载单元。驱动单元由两个Rexroth公司的A4VSO250型轴向柱塞元件串联而成的双联二次元件、两个弹性联轴器、转矩转速传感器和四档驱动变速器组成,该单元用来模拟车辆发动机驱动。二次输出加载单元由双联二次元件、两个弹性联轴器、转矩转速传感器和三档二次输出变速器组成,该单元用来模拟车辆传动桥二次输出端的负载。左、右轮边加载单元完全相同,主要由单个二次元件、两个弹性联轴器、转矩转速传感器和三档轮边变速器组成,该单元用来模拟车辆轮边(或一次输出端)的负载。模拟加载系统是整个试验台的核心部分。

控制系统由PC计算机、工业控制计算机、PLC控制器、数据采集卡和数字显示仪等组成,该部分主要完成试验系统的状态监测、数据采集、连续和开关量的控制、系统的超限保护等。

恒压油源由电动机、两台Rexroth的A4VSO180 DP型轴向柱塞式恒压变量泵、一台双联叶片式定量泵、高低压溢流阀、卸荷阀、蓄能器、供油和回油管路、油液过滤器、风冷却器和油箱组成。所有液压元件及管路一起构成恒压网络,负责向系统提供恒定的工作压力,其中柱塞泵为系统提供恒定的高压油源;叶片泵为主泵及二次元件提供背压,并通过给系统补充冷油的方式来实现系统的冷却。

机械支架和试验平台提供试验对象驱动桥、变速器、驱动及加载二次元件的支撑和连接。加载对象为被试车辆驱动桥,它包括左右轮边行星轮变速器、四轴传动桥、万向节和传动轴等。

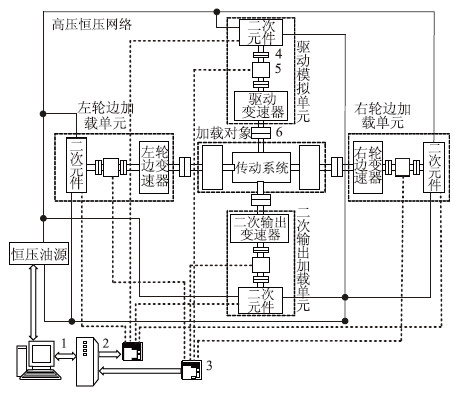

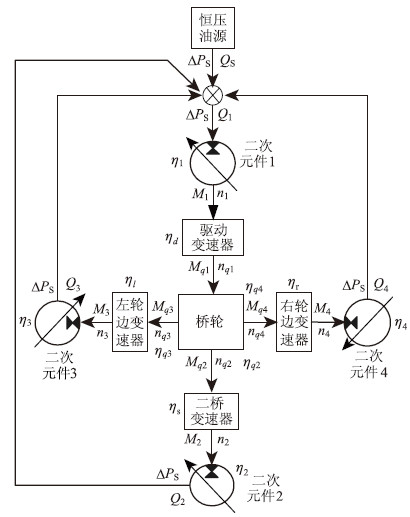

2 模拟加载系统工作原理二次元件的结构类似于轴向柱塞泵,使用时可根据需要改变斜盘摆角,使其工作于泵的工况回收能量或工作于马达工况驱动负载。二次元件同转速(转矩)传感器配合使用,构成典型的电液伺服系统,控制特性良好。当工况变化时,二次元件通过阀控缸(前置级排量控制)系统改变斜盘摆角,从而改变其排量以适应转速(转矩)的变化[15]。图 3为驱动桥模拟加载系统的原理图。为了回收液压能,选用了4套二次元件并联在恒压网络上。

|

| 图 3 模拟加载系统原理图 Fig. 3 Principle diagram of simulation loading system |

本系统中二次元件1模拟车辆发动机给驱动桥提供驱动力,它和转速传感器、控制器1构成驱动转速控制系统;二次元件2~4模拟二次输出端和左右轮边的加载,它们与各自的转矩传感器及控制器2~4分别构成二次输出、左右轮边加载转矩控制系统。各子系统的液压端口、转速转矩传感器、变速器及加载对象通过机械端口连接在一起。

试验台在工作时,驱动转速控制系统的二次元件1工作于马达工况,从恒压网络获取液压能,并将液压能转化成机械能,模拟车辆发动机驱动被试件和二次元件2~4。加载转矩系统的二次元件2~4工作于泵的工况,模拟左右轮边系统和二次输出端的加载,将机械能重新转换成液压能回馈恒压网络,驱动二次元件1。分析可见试验中的能量形成闭式循环,系统中没有节流损失,驱动单元消耗的液压能大部分由加载单元的二次元件2~4提供,恒压油源主要补偿系统的容积损失和机械损失。因此,该试验系统实现了能量的回收与再利用。由于试验台4套二次调节系统均有相同的转速、转矩传感器,任一系统均可调整为转速控制状态(作为驱动单元)和转矩控制状态(作为加载单元),因此可以根据实际需要设置任意一套二次调节系统作为驱动单元,另外3套系统作为加载单元,分别构成2轴、3轴或4轴复合加载系统。

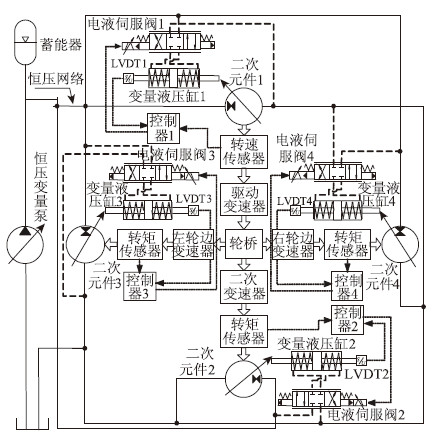

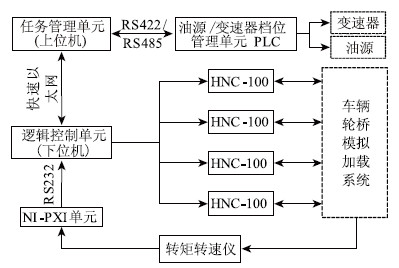

3 试验台计算机控制系统试验台计算机控制系统的组成与原理如图 4所示。该系统由任务管理单元(上位机)、逻辑控制单元(下位机)、NI-PXI单元、HNC-100转速转矩控制器、油源/变速器档位管理单元PLC组成[6, 12, 16, 17]。

|

| 图 4 计算机控制系统组成与原理 Fig. 4 Constitution and principle of computer control system |

任务管理单元采用台式计算机,完成试验过程的人机交互界面管理、运行状态信息显示、参数设置和数据存储等任务;逻辑控制单元由工业控制计算机、数据I/O接口板和AD/DA数据采集板组成,负责试验参数的测量和试验台的逻辑控制(逻辑控制功能主要是系统的故障检测、转速转矩参数输入设定、转速转矩的闭环控制、HNC-100转速转矩控制器的启/停、控制柜面板和显示信息的管理);NI-PXI单元选用美国NI公司的PXI-6052E数据采集卡和NI8176数字控制器,负责采集系统中各二次元件的转速转矩参数,并将参数通过串口以100 Hz 的扫描频率发送给逻辑控制单元;4个HNC-100转速转矩控制器负责驱动转速、二次输出加载转矩、左右轮边加载转矩控制系统的闭环控制;油源/变速器档位管理单元PLC实现恒压油源的启动、停止和各变速器档位的切换功能。系统各部分的信息传递与交换时,任务管理单元与逻辑控制单元通过快速以太网通讯,与PLC单元通过PCI-1602E RS422/RS485通讯卡通讯。

4 试验台特性分析 4.1 静态特性试验本试验台具有模拟车辆发动机不同工况点和车辆变速箱不同工作档位的功能。为了检验试验台模拟车辆变速箱档位的切换功能(即转速、转矩的调节功能)及在不同档位下的工作稳定性等情况,进行了不同驱动转速和不同加载转矩条件下的静态特性试验。

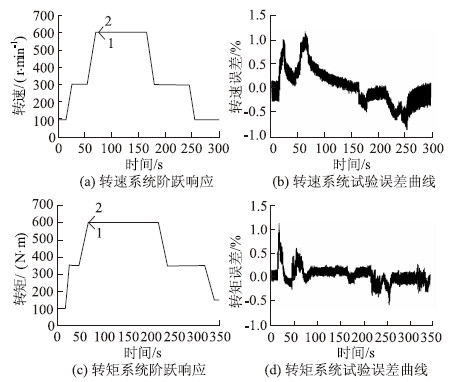

图 5为驱动单元转速控制系统(以下简称转速系统)和二次输出加载单元转矩控制系统(以下简称转矩系统)在不同驱动转速和不同加载转矩(即不同档位)条件下的静态特性试验曲线。图 5(a)、(c)中的曲线1和2分别为转速系统和转矩系统的输入设定曲线和实际输出试验曲线。图 5(b)、(d)分别为两系统的误差试验曲线。试验结果表明本试验系统具有很好的转速、转矩调节功能(档位切换功能),最大误差不超过1.5%,不同工况下均有良好的稳定性。

|

| 图 5 静态特性试验曲线 Fig. 5 Curves of static characteristic test |

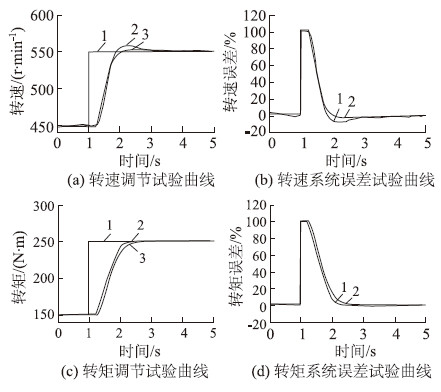

图 6为系统的阶跃响应特性试验曲线。图 6(a)、(c)中的曲线1~3分别为转速系统和转矩系统的阶跃输入、试验输出和仿真输出。图 6(b)、(d)为两系统的试验误差曲线,其中曲线1和2分别对应于试验和仿真两种情况,由图可见仿真结果与试验结果基本吻合。由图 6(a)、(c)中的曲线2得,试验条件下驱动转速阶跃响应的上升时间为0.62 s,超调量为2.4%,稳态误差为0.6%;加载转矩阶跃响应的上升时间为0.75 s,超调量为0.8%,稳态误差为0.5%。试验结果表明系统有良好的动态性能。

|

| 图 6 阶跃响应特性试验曲线 Fig. 6 Curves of step response characteristic test |

驱动桥模拟加载试验台的一大优势是进行复杂加载试验功率可以回收利用。为了检验本试验系统的功率回收性能,进行了相关试验。

图 7为试验系统功率回收计算示意图,参照图 7得功率回收率的定义如下:

|

| 图 7 功率回收率计算示意图 Fig. 7 Schematic diagram of calculating power recovery |

实际进行了8种工况的测试,试验结果如表 1所示。由表 1中的数据可知,本加载系统的功率回收率很高,在高负载时可达60%以上;另外加载系统的功率回收率随加载转矩的增加而增高,随转速增高而降低。

| 参数 | 工况 | ||||||||

| Ⅰ | Ⅱ | Ⅲ | Ⅳ | Ⅴ | Ⅵ | Ⅶ | Ⅷ | ||

| 驱动 | n 1/(r·min -1) | 1 399 | 1 250 | 1 076 | 1 515 | 1 042 | 1 589 | 1 169 | 1 651 |

| M 1/(N·m) | 980 | 1 045 | 165 | 165 | 325 | 160 | 1 223 | 850 | |

| 二次输出 | n 2/(r·min -1) | 890 | 585 | 500 | 705 | 1 046 | 1 600 | 1 100 | 1 548 |

| M 2/(N·m) | 604 | 680 | 72 | 72 | 52 | 52 | 610 | 406 | |

| 左轮边 | n 3/(r·min -1) | 540 | 1 080 | 920 | 1 300 | 1 925 | 670 | 960 | 1 353 |

| M 3/(N·m) | 385 | 296 | 47 | 43 | 47 | 48 | 246 | 155 | |

| 右轮边 | n 4/(r·min -1) | 550 | 1 085 | 926 | 1 305 | 1 935 | 675 | 967 | 1 358 |

| M 4/(N·m) | 372 | 302 | 50 | 50 | 51 | 51 | 252 | 160 | |

| 功率回收率η h/% | 56.5 | 64.8 | 57.8 | 56.1 | 58.6 | 48.2 | 66.2 | 61.9 | |

研制了基于二次调节技术的车辆驱动桥模拟加载试验台。其主要特点是加载功率大,最大加载功率可达350 kW,适用于特种车辆驱动桥的综合性能等试验。试验台驱动和加载功能可互换,能够满足不同型号的被试件。测试过程实现计算机自动控制,操作简单,控制手段可靠。试验结果表明,系统具有良好的转速、转矩调节功能和档位切换功能,系统静、动态特性好,工作性能稳定,控制精度高,能满足特种车辆驱动桥的模拟加载要求。试验台实现了能量闭环回馈,系统的功率回收率随加载转矩的增加而增高,随转速的增高而降低,在高负载时功率回收率可达60%以上。

| [1] | 刘惟信. 汽车车桥设计[M].北京:清华大学出版社, 2004. LIU Wei-xin. Design of Automobile Axle [M]. Beijing:Tsinghua University Press, 2004. |

| [2] | 林军, 陈子辰, 周晓军.基于车桥总成的制动性能在线检测试验研究[J]. 机械工程学报, 2002, 38(1):142-145. LIN Jun, CHEN Zi-chen, ZHOU Xiao-jun. Experiment Study of the Braking Test Based on Vehicle Axle [J]. Chinese Journal of Mechanical Engineering, 2002, 38(1):142-145. |

| [3] | 王乾廷, 车焕淼, 周晓军, 等.驱动桥总成综合性能试验台加载方式设计[J].汽车工程, 2005, 27(6):727-729, 681. WANG Qian-ting, CHE Huan-miao, ZHOU Xiao-jun, et al. Loading Design for Comprehensive Performance Test Bench of Drive Axle Assembly[J]. Automotive Engineering, 2005, 27(6):727-729, 681. |

| [4] | 金祥曙, 周晓军.基于随机载荷谱的汽车驱动桥疲劳性能强化试验研究[J].机械设计, 2007, 24(12):49-52. JIN Xiang-shu, ZHOU Xiao-jun. Research of Intensified Test on Fatigue Property of Automobile Driving Axle Based on Random Load Spectrum[J]. Journal of Machine Design, 2007, 24(12):49-52. |

| [5] | 陈甦欣, 丁苏赤, 夏永胜, 等.一种滚筒式桥总成磨合试验台的研制[J]. 组合机床与自动化加工技术, 2007, 49(8):97-99, 103. CHEN Su-xin, DING Su-chi, XIA Yong-sheng, et al. Development of a kind of Roller-type Grinding Tester for Axle Assembly[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2007, 49(8):97-99, 103. |

| [6] | 满忠雷, 江守和, 王会永, 等.驱动桥疲劳性能试验系统设计及研究[J]. 检验检疫科学, 2008, 18(1):3-6. MAN Zhong-lei, JIANG Shou-he, WANG Hui-yong, et al. Study and Design of Test System for Fatigue Properties of Drive Axle[J].Inspection and Quarantine Science, 2008, 18(1):3-6. |

| [7] | 纪峻岭, 王强, 汪伟.基于闭式功率流原理汽车驱动桥试验台设计[J].交通科技与经济, 2014, 16(2):106-108. JI Jun-ling, WANG Qiang, WANG Wei. Study of Automobile Driving Axle Test Bench Power Based on Closed Power Flow Principles [J]. Technology & Economy in Areas of Communications, 2014, 16(2):106-108. |

| [8] | 欧家福. 液压加载式驱动桥封闭试验台的设计[J]. 汽车研究与开发, 1999, (2):32-34. OU Jia-fu. Design of Hydraulic Loading Test Bed for Drive Axle [J]. Automobile Research & Development, 1999, (2):32-34. |

| [9] | NAKAMURA M, KOTERAYAMA W, HYODO T, et al. Development of Disk Type Underwater Glider for Virtual Mooring:Part 2, Construction of Test-bed Vehicle and Field Experiments [J]. |

| [10] | 周政平, 覃国周.汽车驱动桥总成齿轮疲劳试验系统[J]. 客车技术与研究, 2008, (5):41-44. ZHOU Zheng-ping, TAN Guo-zhou. Fatigue Life Test System of Gears in Auto Drive Axle Assembly [J]. Bus Technology and Research, 2008, (5):41-44. |

| [11] | 朱财龙, 李旗号, 杨丽英, 等. 驱动桥总成疲劳寿命试验台架的研制[J]. 组合机床与自动化加工技术, 2009, 51(11):106-108. ZHU Cai-long, LI Qi-hao, YANG Li-ying, et al. The Development of Real Axle Fatigue Lift Testing[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2009, 51(11):106-108. |

| [12] | 章德平, 莫易敏, 赵木青.汽车驱动桥传动效率试验台的研制及测试[J].中国机械工程, 2014, 25(12):1699-1703. ZHANG De-ping, MO Yi-min, ZHAO Mu-qing. Development and Testing of Test Bench for Transmission Efficiency of Automobile Drive Axle[J]. China Mechanical Engineering, 2014, 25(12):1699-1703. |

| [13] | 孟庆华.基于功率回收的新型液压封闭式汽车车桥疲劳试验台的研究[J].机床与液压, 2007, 35(5):130-132. MENG Qing-hua. Study of New Hydraulic Closed-architectured Automobile Axle Fatigue-testing Platform Based on Power Recovery[J]. Machine Tool & Hydraulics, 2007, 35(5):130-132. |

| [14] | 姜继海.二次调节压力耦联静液传动技术[M].北京:机械工业出版社, 2012. JIANG Ji-hai. Static-hydraulic Transmission Technology of Pressure Coupled with Secondary Regulation [M]. Beijing:China Machine Press, 2012. |

| [15] | 王慧, 李洪人. 重型车辆传动桥二次调节模拟加载试验台的耦合影响与解耦[J].机械工程学报, 2004, 40(6):19-22. WANG Hui, LI Hong-ren. Coupling Influence and Decoupling of the Secondary Regulation Load Simulation Test Equipment for the Drive Axle of Heavy Vehicle [J]. Chinese Journal of Mechanical Engineering, 2004, 40(6):19-22. |

| [16] | 孔磊, 宋健.多功能液压ABS混和仿真试验台设计研究[J].公路交通科技, 2006, 23(10):128-131. KONG Lei, SONG Jian. Design and Research of Multifunctional Real-time Simulation System for Hydraulic ABS[J]. Journal of Highway and Transportation Research and Development, 2006, 23(10):128-131. |

| [17] | 徐兆坤, 吴伟蔚, 邓子兵, 等.侧撞和翻车车身被动安全性试验台的研制[J].公路交通科技, 2009, 26(9):136-140. XU Zhao-kun, WU Wei-wei, DENG Zi-bing, et al. Research and Development of Passive Safety Test Rig for Passenger Vehicle Body in Side Impact and Rollover Statuses[J]. Journal of Highway and Transportation Research and Development, 2009, 26(9):136-140. |

2015, Vol. 32

2015, Vol. 32