扩展功能

文章信息

- 余波, 施晓强, 王力

- YU Bo, SHI Xiao-qiang, WANG Li

- 不同应力吸收层综合性能评价研究

- Research on Evaluating Comprehensive Performance of Different Stress Absorbing Layers

- 公路交通科技, 2015, Vol. 31 (8): 34-38

- Journal of Highway and Transportation Research and Denelopment, 2015, Vol. 31 (8): 34-38

- 10.3969/j.issn.1002-0268.2015.08.007

-

文章历史

- 收稿日期: 2014-07-31

2. 南京东道路桥工程技术咨询有限公司, 江苏 南京 210019

2. Nanjing Dongdao Road Bridge Engineering Consulting Co., Ltd., Nanjing Jiangsu 210019, China

众所周知,在路基与路面之间设置应力吸收层能有效地预防基层反射裂缝的发展。但是,目前应力吸收层种类繁多,从最早研究的美国科氏公司提出Strata应力吸收层到随后的土工格栅、土工布、改性沥青等应力吸收层已有50多年的发展[1, 2],它们的性能各有优缺点,在国内外项目也均有应用。然而,目前对应力吸收层性能评价并没有详细的报道,尤其是低温性能及疲劳性能,故如何选取一种性价比最好的应力吸收层缺乏理论依据。

本文基于上述研究背景,对国内外5种典型的应力吸收层结构进行综合性能评价,包括拉拔、剪切、低温及疲劳性能,拟希望通过对比优选出一种性价比最高的应力吸收层用于郑州三环快速化工程中,以解决其半刚性基层产生的诸多反射裂缝。

1 试验方案研究 1.1 应力吸收层类型及组成本文选取的5种典型应力吸收层分别为橡胶沥青应力吸收层、改性乳化沥青下封层、土工格栅、聚酯玻纤布及科氏Strata应力吸收层[3]。选取这5种应力吸收层的原因是它们代表了应力吸收层的发展史,从最先的科氏Strata,随后发展到乳化沥青下封层、土工格栅,再后来使用较广的聚酯玻纤布及橡胶沥青应力吸收层,它们应用广泛,对他们进行对比研究有实用价值,可为后续的工程选取提供理论基础。

为使本文的对比结论更具说服力,对上述5种典型的应力吸收层结构均各自采用最佳胶结料用量,最佳集料用量等,集料均采用玄武岩,对它们各自的组成简述如下。

本文的橡胶沥青应力吸收层AR-SAMI是由橡胶沥青及集料组成,其中橡胶粉掺量为18%,橡胶沥青用量为2.6 kg/m2左右,集料规格为9.5~13.2 mm,用量为12 kg/m2。

本文的乳化沥青下封层是由乳化沥青及集料组成,乳化沥青用量为1.5 kg/m2左右,集料规格为2.36~4.75 mm,用量为6 m3/(1 000 m2)左右。

本文土工格栅应力吸收层是由乳化沥青、土工格栅及集料组成,乳化沥青用量约为0.8 kg/m2左右,集料规格为2.36~4.75 mm,用量为10 kg/m2左右。

本文的聚酯玻纤布应力吸收层是由SBS改性沥青和聚酯玻纤布组成,沥青用量大约为1.0 kg/m2左右。

本文的Strata应力吸收层是由聚合物改性胶结料和集料组成,胶结料PG等级为PG82-28,沥青用量大约占混合料的8%~10%,集料最大公称粒径为4.75 mm。

1.2 试验方案及模型设计应力吸收层的作用主要体现在其对上下层的黏结力上,因此对其抗拉拔、抗剪切有一定要求。此外,其自身的低温性能要优,从而才能有效抑制因温缩裂缝产生的反射裂缝往上发展;对其疲劳性能也有要求,这样才能保证路面的耐久性。因此,对上述5种不同的应力吸收层进行拉拔试验、剪切试验、低温小梁试验及疲劳试验,对比分析各自在最佳配合比状态下的拉拔强度、剪切强度、低温性能及疲劳性能。

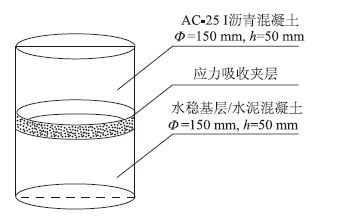

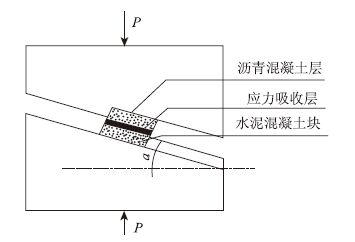

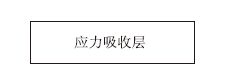

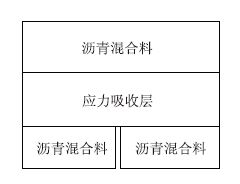

本文拉拔试验的模型为圆柱形试件,由沥青下面层AC-25+应力吸收层+水泥稳定基层组成,厚度分别为(5+2+5)cm,见图 1;剪切试验模型采用的是长方体试件,组成及厚度同拉拔试验,见图 2;低温小梁试验采用的模型为长方体试件,同沥青混合料小梁试件类似,先成型车辙板,然后切割成250 mm×35 mm×30 mm的试件,厚度为35 mm,见图 3,其中仅聚酯玻纤布应力吸收层采用复合沥青混合料模型进行小梁弯曲试验(图 4),但下层没有裂缝);疲劳试验采用的模型为长方体试件,由沥青下面层AC-25+应力吸收层+沥青下面层AC-25组成,厚度为(2.5+1+1.5) cm,其中下部的沥青层中间将切割1cm的裂缝,将其看成基层裂缝进行模拟[4],见图 4。

|

| 图 1 拉拔试验模型 Fig. 1 Pull-out test model |

|

| 图 2 剪切试验模型 Fig. 2 Shear test model |

|

| 图 3 低温小梁试验模型 Fig. 3 Low temperature small beam bending test model |

|

| 图 4 疲劳试验模型 Fig. 4 Fatigue test model |

拉拔试验可以评价应力吸收层与下层的黏结效果,通过黏结强度来体现。本文试验采用便携式拉拔仪进行,拉头直径为10 cm,试验温度为30 ℃,利用拉拔试验设备对图 1的试件进行试验,结果汇总见表 1。

| 应力吸收层类型 | 平行试件拉拔强度 | 平均值 | ||

| 橡胶沥青应力吸收层 | 0.33 | 0.36 | 0.35 | 0.35 |

| 乳化沥青下封层 | 0.24 | 0.27 | 0.25 | 0.25 |

| 土工格栅 | 0.18 | 0.19 | 0.20 | 0.19 |

| 聚酯玻纤布 | 0.39 | 0.39 | 0.38 | 0.39 |

| Strata应力吸收层 | 0.46 | 0.41 | 0.42 | 0.43 |

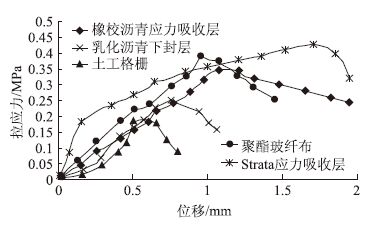

从表 1明显看出,5种应力吸收层的拉拔强度由高到低依次为:Strata应力吸收层>聚酯玻纤布>橡胶沥青应力吸收层>乳化沥青下封层>土工格栅,说明与下层黏结强度最好的为Strata应力吸收层,这可能是由于组成Strata应力吸收层的高强聚合物胶结料所致,同时它所用的是级配型集料,抗拉强度强于仅是某档子料组成的橡胶沥青或乳化沥青等应力吸收层。图 5为它们的拉应力与界面位移曲线图。

|

| 图 5 不同应力吸收层拉应力与位移关系曲线 Fig. 5 Curves of relation between tensile stress and displacement of different types ofstress absorbing layer |

从图 5可以看出,Strata应力吸收层的抗变形能力最大,在破坏时位移达到了1.7 mm,最大拉应力达到0.44 MPa;橡胶沥青应力吸收层最大拉应力虽没有聚酯玻纤布大,但其破坏时的位移达到1.1 mm,超过了后者的0.95 mm;而乳化沥青下封层破坏时位移仅为0.75 mm,土工格栅为0.6 mm。此外,可以发现,橡胶沥青及聚酯玻纤布应力吸收层在破坏时应力并没有骤降,而是缓慢下降,这不同于其他类型。

2.2 剪切试验应力吸收层除需具有良好的黏结性能外,还应具备良好抗剪切性能,这样才能抵抗车辆在行驶过程中的水平摩擦力,提高安全性能[5]。

为评价5种典型应力吸收层的抗剪切能力,本文对它们进行了剪切试验。试验温度为30 ℃,剪切速率为10 mm/min,试验结果见表 2。

| 应力吸收层类型 | 平行试件剪切强度 | 平均值 | ||

| 橡胶沥青应力吸收层 | 1.18 | 1.22 | 1.18 | 1.19 |

| 乳化沥青下封层 | 1.01 | 1.03 | 1.02 | 1.02 |

| 土工格栅 | 0.82 | 0.85 | 0.89 | 0.85 |

| 聚酯玻纤布 | 1.09 | 1.08 | 1.07 | 1.08 |

| Strata应力吸收层 | 1.20 | 1.14 | 1.14 | 1.16 |

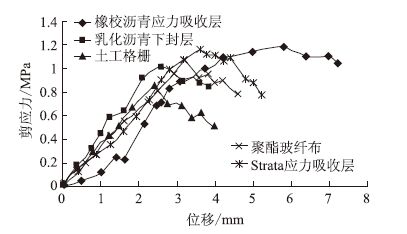

从表 2可以看出,5种典型应力吸收层的抗剪切强度由高到低为:橡胶沥青应力吸收层> Strata应力吸收层>聚酯玻纤布>乳化沥青下封层>土工格栅。试验结果表明橡胶沥青应力吸收层和Strata应力吸收层具有较高的剪切强度。图 6绘出了各种应力吸收层界面位移与剪应力间的关系曲线。

|

| 图 6 不同应力吸收层剪应力与位移关系曲线 Fig. 6 Curves of relation between shear stress and displacement of different types of stress absorbing layer |

从图 6可看出,橡胶沥青应力吸收层最大剪应力达到1.19 MPa,破坏时位移达到5.8 mm;而Strata应力吸收层最大剪应力虽也较高,为1.16 MPa,可破坏时位移仅为3.6 mm,说明橡胶沥青应力吸收层抗变形能力最大[6]。此外,聚酯玻纤布破坏时变形为3.2 mm,乳化沥青下封层仅为2.6 mm,土工格栅为2.4 mm,抗变形能力均较差,远不及橡胶沥青应力吸收层。

2.3 低温小梁试验验证应力吸收层自身的低温性能至关重要,因为反射裂缝产生原因是基层低温性能不足造成温缩现象,进而自下而上传递,产生路表反射裂缝。如果应力吸收层自身的低温性能不足,非但不能阻止基层的裂缝上移,而可能自身产生温缩裂缝,并传递到路表[7]。本文通过低温小梁弯曲试验,对5种典型的应力吸收层进行试验,测量它们各自的最大弯拉应变及断裂能等,评价它们的低温性能。试验依据T0715—2011沥青混合料弯曲试验规范,利用UTM-25进行-10 ℃小梁弯曲试验[5],试验数据见表 3。

| 应力吸收层类型 | 最大弯拉 应变/με |

弯曲劲度 模量/MPa |

断裂能/J |

| 橡胶沥青应力吸收层 | 5 242.71 | 2 379.12 | 1.17 |

| 乳化沥青下封层 | 4 059.01 | 2 771.94 | 0.94 |

| 土工格栅 | 3 823.33 | 3 031.27 | 0.82 |

| 聚酯玻纤布 | 4 818.32 | 2 618.37 | 1.06 |

| Strata应力吸收层 | 5 813.56 | 2 081.13 | 1.31 |

通过表 3可以看出,断裂能大小依次是:Strata应力吸收层>橡胶沥青应力吸收层>聚酯玻纤布>乳化沥青下封层>土工格栅,最大弯拉应变也是此趋势,显然低温性能最优的是Strata应力吸收层,原因可能是其使用的沥青胶结料低温性能优异所致,其低温等级达到-28 ℃;橡胶沥青应力吸收层低温性能也较优,最大应变达到5 242 με,远远超过规范对寒冷地区沥青混合料低温性能的要求(2 800 με)。

2.4 疲劳试验应力吸收层疲劳性能的优异是路面耐久性的保证,因为其疲劳性能的优劣直接左右面层、基层的使用寿命,进而对沥青路面整体的寿命产生巨大影响[10]。下面对5种典型应力吸收层的疲劳性能进行四点弯曲梁疲劳试验,分析它们各自的疲劳性能。

试验过程为先成型标准车辙板300 mm×300 mm×50 mm,在其上分别成型应力吸收层,养护7 d后再成型标准车辙板,养护1 d后从中间切割成380 mm×63 mm×50 mm的标准疲劳梁,并在后成型的车辙板中间切1 cm的缝,用来模拟基层的裂缝[8, 9]。试验温度为15 ℃,按照《公路工程沥青及沥青混合料试验规程》T0739—2011进行,应变水平取400,500 με 两种,试验结果见表 4所示。

| 应力吸收层类型 | 应变水平/με | 平均初始 劲度/MPa |

平均疲劳 寿命/次 |

| 橡胶沥青应力吸收层 | 400 | 4 988 | 15 200 |

| 500 | 5 012 | 7 750 | |

| 乳化沥青下封层 | 400 | 3 890 | 9 680 |

| 500 | 4 038 | 4 230 | |

| 土工格栅 | 400 | 4 280 | 12 350 |

| 500 | 4 403 | 5 840 | |

| 聚酯玻纤布 | 400 | 5 060 | 16 230 |

| 500 | 5 120 | 8 820 | |

| Strata应力吸收层 | 400 | 5 520 | 19 040 |

| 500 | 5 612 | 10 300 |

从表 4可以看出,在同一应变水平下,Strata应力吸收层疲劳寿命最大,其次为聚酯玻纤布和橡胶沥青应力吸收层,两者疲劳寿命相近,随后是土工格栅,最差的是乳化沥青下封层;随着应变水平的提高,它们的疲劳寿命均有不同程度的下降。由于疲劳试验周期较长、数据随机性较大,仅通过两个水平下的疲劳寿命无法得出疲劳方程,但是它们之间的疲劳性能优良关系容易判断。Strata应力吸收层疲劳性能最佳,聚酯玻纤布及橡胶沥青的其次,乳化沥青下封层的最差。

2.5 性能排序及成本对比通过上面的性能试验对5种典型的应力吸收层进行评价,并列出各自目前市场成本,如表 5所示。

| 性能排序 | 应力吸收层类型 | ||||

| 橡胶沥青乳化沥青 应力吸收层下封层 |

土工 格栅 |

聚酯 玻纤布 |

Strata应 力吸收层 |

||

| 拉拔强度 | 3 | 4 | 5 | 2 | 1 |

| 剪切强度 | 1 | 4 | 5 | 3 | 2 |

| 低温断裂能 | 2 | 4 | 5 | 3 | 1 |

| 疲劳寿命 | 3 | 5 | 4 | 2 | 1 |

| 综合排序 | 9 | 17 | 19 | 10 | 5 |

| 优劣排序 | 2 | 4 | 5 | 3 | 1 |

| 成本/(元·m-2) | 25 | 23 | 21 | 23 | 46 |

| 注:数字1~5仅为优劣排序,1表明性能最佳,5最劣 | |||||

从上表可以看出,5种典型应力吸收层综合性能最佳的是Strata应力吸收层,其次为橡胶沥青应力吸收层,聚酯玻纤布排第三,乳化沥青下封层及土工格栅综合性能较差。依据性能试验结果可以看出,Strata应力吸收层、橡胶沥青应力吸收层及聚酯玻纤布具有较高的拉拔强度、剪切强度,低温性能及疲劳性能也较好,而乳化沥青及土工格栅则较差。此外,从5种典型应力吸收层的市场成本来看,Strata应力吸收层最高[11],其余4种处于一个水平,略有不同。因此在施工建设成本不高的情况下,建议使用橡胶沥青应力吸收层及聚酯玻纤布;而条件允许时,可以使用Strata应力吸收层。

3结论通过对5种典型应力吸收层进行性能试验,可以得出以下结论。

(1)Strata应力吸收层具有最优异的拉拔强度、低温性能及疲劳性能,这与其使用的高品质沥青胶结料和级配碎石有关。然而其成本较高,几乎是其他的2倍,建议在有条件时或对路面的要求较高时采用。

(2)橡胶沥青应力吸收层抗剪强度最好,这可能与其集料有关,其他性能也较好;聚酯玻纤布各项性能也较优,它们的成本差不多,所以在使用时视具体情况而定,本文推荐橡胶沥青应力吸收层用于郑州项目中(剪切性能佳)。

(3)乳化沥青下封层及土工格栅与其他3种应力吸收层相比,性能欠佳,建议较少使用,或在低等级道路中使用。

| [1] | MOLENAAR A A A, HEERKENS J C P, VERHOEVEN J H M. Effects of Stress Absorbing Membrane Interlayers[C]//Association of Asphalt Paving Technologists Proceedings. St Paul: Association of Asphalt Paving Technologists, 1986: 453-481. |

| [2] | DEMPSEY B J. Development and Performance of Interlayer Stress-absorbing Composite in Asphalt Concrete Overlays[J]. |

| [3] | 倪富健,尹应梅.聚酯玻纤布复合沥青混合料疲劳性能[J].交通运输工程学报, 2005, 5(3):31-35. NI Fu-jian, YIN Ying-mei. Fatigue Properties of Asphalt Mixture with Fiberglass Polyester Mat [J ]. Journal of Traffic and Transportation Engineering, 2005, 5(3): 31-35. |

| [4] | 李祖仲, 陈拴发, 张登良, 等. 应力吸收层沥青混合料的路用特性 [J]. 长安大学学报: 自然科学版, 2008, 28(2): 5-8. LI Zu-zhong, CHEN Shuan-fa, ZHANG Deng-liang,et al. Road Performance of Stress Absorbing Layers in Asphalt Mixture[J].Journal of Chang'an University:Natural Science Edition,2008,28(2):5-8. |

| [5] | JTG E20—2011,公路工程沥青及沥青混合料试验规程[S]. JTG E20—2011, Standard Test Methods of Bitumen and Bituminous Mixtures for Highway Engineering[S]. |

| [6] | 廖卫东,陈拴发,刘炤宇.应力吸收层沥青混合料路用性能试验研究[J].公路交通科技,2009,26(3):11-16. LIAO Wei-dong, CHEN Shuan-fa, LIU Zhao-yu. Experimental Research on Service Performance of Stress Absorption Interlayer[J].Journal of Highway and Transportation Research and Development,2009,26(3):11-16. |

| [7] | MORRIS G R, MCDONALD C H. Asphalt-rubber Stress-absorbing Membranes: Field Performance and State of the Art[J]. Transportation Research Record, 1976,595: 52-58. |

| [8] | ABE N, MAEHARA H, MARUYAMA T. Study of Reflective Cracking Prevention Effects Using Stress Absorbing Membrane Interlayer[J]. Journal of JSCE, 1998(3):245-249. |

| [9] | 许志鸿,李淑明,高英,等.沥青混合料疲劳性能研究[J].交通运输工程学报,2001,1(1):20-24. XU Zhi-hong, LI Shu-ming,GAO Ying,et al. Research on Fatigue Characteristic of Asphalt Mixture[J]. Journal of Traffic and Transportation Engineering,2001,1(1):20-24. |

| [10] | 李祖仲. 应力吸收层沥青混合料路用性能研究[D].西安:长安大学,2005. LI Zu-zhong. Study on Road Performance of Stress Absorbing Layer of Asphalt Mixture[D]. Xi'an: Chang'an University,2005. |

| [11] | 耿立涛,任瑞波,郭玉清,等.应力吸收层沥青混合料的试验研究[J]. 建筑材料学报,2012,15(4):570-574. GENG Li-tao, REN Rui-bo, GUO Yu-qing,et al. Experimental Research on Asphalt Mixture for Stress Absorbing Membrane Interlayer [J]. Journal of Building Materials,2012, 25(4):570-574. |

2015, Vol. 31

2015, Vol. 31