扩展功能

文章信息

- 王书举, 潘一山, 张国胜, 崔海涛

- WANG Shu-ju, PAN Yi-shan, ZHANG Guo-sheng, CUI Hai-tao

- 某6756型客车侧翻碰撞安全性分析

- Analysis of Rollover Crashworthiness of a 6756 Type Bus

- 公路交通科技, 2015, Vol. 31 (6): 154-158

- Journal of Highway and Transportation Research and Denelopment, 2015, Vol. 31 (6): 154-158

- 10.3969/j.issn.1002-0268.2015.06.024

-

文章历史

- 收稿日期:2014-06-26

2. 交通运输部公路科学研究院, 北京 100088

2. Research Institute of Highway, Ministry of Transport, Beijing 100088, China

随着我国社会经济的快速发展和机动车保有量的逐年增加,机动车道路交通事故呈逐年增长趋势,客车侧翻事故造成的群死群伤特大交通事故时有发生,客车结构抗翻滚安全性日益受到社会各界广泛关注。因此,研究客车侧翻碰撞安全性,对评价客车的被动安全性、降低道路交通事故的人员伤亡和财产损失具有重要的现实意义。

整车台架侧翻试验是检测和评价客车上部结构安全性的主要检测手段。整车台架侧翻试验受随机因素和技术手段的影响,其结果存在动态数据获取难和不够稳定等问题,试验结果重复性差,试验成本高。客车整车侧翻试验主要是从整体反映其最终变形,而对于侧翻碰撞过程中系统能量耗散、主要结构吸能效果及上部结构变形规律等研究较少。本文依据ECE R66规定的试验条件,以某6756型客车为对象,建立其整车有限元模型和侧翻数值模拟分析环境。应用LS-DYNA软件,进行客车整车侧翻碰撞的数值模拟,分析侧翻碰撞过程中能量吸收及耗散规律、主要结构吸能效果及上部结构变形规律,以实现对整车侧翻碰撞过程及碰撞性能较全面且可靠的评价,同时为客车车身结构的改进提供理论依据。

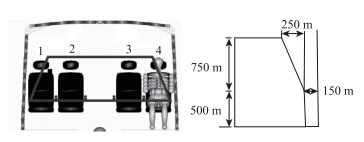

1 试验依据在客车上部结构安全性检测方面,欧洲的安全法规ECE R66中的客车上部结构安全性试验及评价指标逐渐为世界各国认可采纳。我国的《客车上部结构强度要求及试验方法》(GB 17578—2013)就是参考ECE R66的认证试验制定的[1]。目前,其基本试验方法是采用客车整车台架侧翻试验的方式,试验后通过测取客车生存空间是否被侵入来评判其上部结构安全性[1]。生存空间是客车侧翻事故中为乘客提供的较大可能生存的空间,其横向截面如图 1所示。

|

| 图 1 生存空间 Fig. 1 Living space |

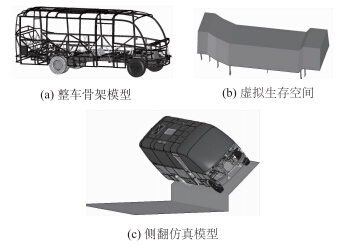

客车有限元模型是侧翻碰撞动态模拟的基础,本文以某6756型客车为研究对象,具体技术参数如表 1所示。将骨架、发动机、传动轴及车轮等各总成部件的三维几何模型导入前处理器软件Hypermesh,进行几何修复、网格划分、单元类型和材料属性定义,考虑风窗玻璃和蒙皮的影响[2],建立其相应的有限元模型。采用节点重合方法模拟焊接,装配整车有限元模型[3],质心高度为1.201 m,包括138 370个单元,137 573个节点。

| 项目 | 数值 | 项目 | 数值 |

| 总长/m | 7.5 | 后轮距/m | 1.68 |

| 总宽/m | 2.32 | 整备质量/kg | 5 300 |

| 总高/m | 2.82 | 总质量/kg | 8 000 |

| 前轮距/m | 1.93 | 轴距/m | 4.05 |

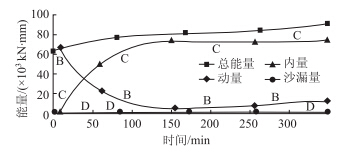

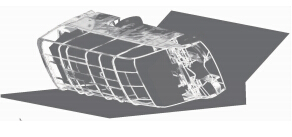

客车车身结构以薄壁矩形或异形钢管为主。本文采用板壳单元(Belytschko-Tsay)进行离散化处理,并选用多段线性塑性模型定义材料的本构关系。内饰、座椅、蓄电池、空调及配载等以等效配重方式分布于相应位置,保证有限元模型整车的质心高度与实车质心高度偏差不超过0.02 m[4]。为方便观察侧翻后乘员空间的侵入情况,依据ECE R66法规要求,建立了虚拟生存空间与整车有限元模型进行匹配。在此基础上,建立了客车侧翻碰撞数值仿真环境,如图 2所示。

|

| 图 2 客车侧翻数值仿真环境 Fig. 2 Numerical simulation environment of bus rollover |

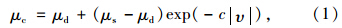

针对客车结构的自接触及上边梁部位与地面的相互接触等问题,接触条件采用Single Surface Automatic方式[5]。考虑车身结构与地面间的摩擦力,采用基于库仑公式的指数衰减摩擦模型[6],以避免客车侧翻碰撞地面过程中产的滑动现象,计算式为:

采用通用显式动力学LS-DYNA分析软件对其进行求解。设定载荷边界条件,平台侧翻角速度为0.087 rad/s,求解时间设置为350 ms。为便于结果的处理和比较,输出结果从客车侧翻碰撞接触地面的瞬间开始到客车车身结构不再变形为止[7, 8]。

3 仿真结果分析 3.1 系统碰撞能量控制客车侧翻碰撞过程中,系统的能量从车身结构接触地面时刻算起。系统的内能包括构成系统的所有变形能和产生的热能等[9, 10]。客车侧翻仿真过程中,动能逐渐减小、内能逐渐增大。同时能量控制较好,沙漏能不到总能量的5%,如图 3所示。

|

| 图 3 系统能量变化曲线 Fig. 3 Curves of system energy change |

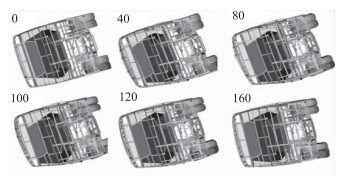

由仿真分析可知,该客车的上边梁首先接触地面,随后将碰撞力传向顶盖、对侧围及底架,车身开始变形(包括车身窗立柱的变形及其应力的传递情况)。为了较好地观察车身上部结构在冲击过程中的变形情况,本文给出40,80,100,120,160 ms的整车变形图。在碰撞的100 ms左右车身变形达到最大,此时所有立柱均未侵入生存空间,随后车身开始反弹,碰撞结束时任何位置的乘员生存空间均完好,如图 4所示。

|

| 图 4 客车侧翻时序(单位:ms) Fig. 4 Bus rollover sequence(unit:ms) |

该车塑性变形较大的区域主要分布在车顶撞击地面处附近的结构,以及车身结构侧围立柱与底盘交界处附近。通过仿真分析可知:(1)车身结构开始接触地面,即产生最大动能;(2)车身结构最大变形位于车顶部分,且变形量为457 mm,总内能同时达到最大值63.8 kJ;(3)侧翻过程结束后,车身结构最大变形量为406 mm,回弹量为51 mm;(4)车身变形量未侵入生存空间,且最大应力值为345.3 MPa。该客车结构变形后,车身骨架结构未侵入乘员生存空间,此结构符合整车侧翻试验规定。

3.3 上部结构变形状况3.3 上部结构变形状况该客车侧翻试验后,侧围上部向碰撞对侧轻微偏移,前部变形大于后部变形。由于设置了加强装置,传递碰撞力的效果比较明显,顶盖基本构形没有发生大的改变,仅在碰撞侧的顶盖弯梁过渡区出现了较大的塑性变形,如图 5所示。

|

| 图 5 整车变形 Fig. 5 Vehicle deformation |

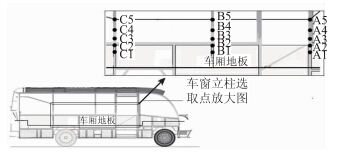

依据GB/T 17578的规定,本文从A窗立柱、B窗立柱、C窗立柱3处选高度取距地板500,650,800,1 000,1 250 mm这5个位置,测量其横向位置的最大静态变形量,如图 6所示。

|

| 图 6 测点布置 Fig. 6 Arrangement of measuring points |

该客车各窗立柱整体变形较小,上部结构变形明显大于下部结构变形,如表 2所示。其中A窗立柱距地板1 250 mm处变形最大,其距离生存空间仍有99 mm的裕量。

|

测点距 地板高 度/mm |

窗立柱 测测点 编号 |

仿真计算 结果/mm |

窗立柱 测 测点 编号 |

仿真计算 结果/mm |

窗立柱 测 测点 编号 |

仿真计算 结果/mm | |||

| 500 | A1 | 101 | B1 | 55 | C1 | 25 | |||

| 650 | A2 | 159 | B2 | 113 | C2 | 69 | |||

| 800 | A | A3 | 212 | B | B3 | 161 | C | C3 | 121 |

| 1 000 | A4 | 267 | B4 | 214 | C5 | 233 | |||

| 1 250 | A5 | 301 | B5 | 260 | C4 | 176 | |||

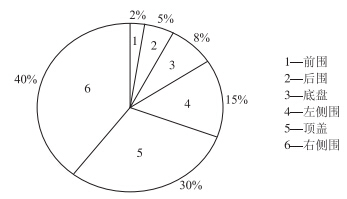

客车包括顶盖、左侧围、右侧围、前围、后围及底盘等结构,在整车结构侧翻碰撞变形中能够吸收大部份的能量。在整车各子结构中右侧(接触地面的一侧)碰撞面内能最高,其次是顶盖、左侧围。底盘、前围与后围内能占整车比例不高,如图 7所示。

|

| 图 7 主要部件的吸能状况 Fig. 7 Energy absorption of main components |

车身右侧车顶撞击地面处附近的结构(即上边梁部位)是碰撞中吸收能量的关键部位[6],其中右侧围和顶盖吸收的能量分别占车辆总吸收能量的40%和30%,主要吸能部件吸能状况如图 7所示。客车左侧围大约吸收了9.6 kJ的能量,约占总内能的15%,撞击力由整车车身结构有效吸收。

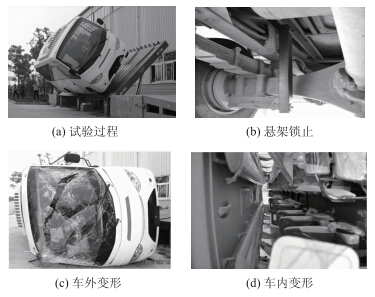

4 实车侧翻试验将客车停放在侧翻试验平台上,锁止其悬架系统,并实施驻车制动。在试验台前部、后部设置高速摄像机。利用泡沫、竹签制作变形规,固定于前文所述的A窗立柱、B窗立柱、C窗立柱等位置,以测取实车最大静态变形量。实车侧翻试验过程如图 8所示。

|

| 图 8 客车侧翻试验 Fig. 8 Bus rollover test |

实车侧翻试验后,其变形趋势与仿真分析中塑性区的变形结果基本吻合。通过安装在试验车内的变形规及高速摄像机测量得到:侧翻碰撞过程中,右侧窗立柱相对于生存空间的最大变形量为87 mm,发生时间为碰撞开始后98 ms。其窗立柱变形规律与仿真计算结果相同,即A窗立柱到C窗立柱的变形量依次减少,见表 3。

| 窗立柱测 测点编号 | 实车试验/mm | 仿真计算/mm | 误差/mm | |

| A | A1 | 49 | 101 | +52 |

| A2 | 49 | 159 | +110 | |

| A3 | 51 | 212 | +161 | |

| A4 | 77 | 267 | +190 | |

| A5 | 87 | 301 | +214 | |

| B | B1 | 22 | 55 | +33 |

| B2 | 25 | 113 | +88 | |

| B3 | 35 | 161 | +126 | |

| B4 | 35 | 214 | +179 | |

| B5 | 56 | 260 | +204 | |

| C | C1 | 5 | 25 | +20 |

| C2 | 3 | 69 | +66 | |

| C3 | 8 | 121 | +113 | |

| C4 | 33 | 176 | +143 | |

| C5 | 57 | 233 | +176 | |

由上述数据可以看出,仿真结果与试验结果基本趋势一致,由于模型简化等因素,有限元模拟计算结果均大于实车试验值,即模拟计算结果更为保守。在评价试验结果时,可以认为如果有限元模拟计算数据满足标准要求,实车试验数据也会满足。

5 结论针对某客车对侧翻碰撞进行了仿真和试验研究,得出以下结论:

(1)通过比较窗立柱变形、局部塑性区和初始总能量的计算机仿真与试验结果,证明所建立的仿真模型是有效的,能够实现对整车侧翻碰撞过程及碰撞性能较全面且较可靠的检测评价。

(2)车身主要结构吸能研究表明,内能最高处是右侧围(接触地面的一侧),其次是顶盖、左侧围,底盘、前围与后围内能占整车比例不高。

(3)同一窗立柱的变形量自上至下依次减小,不同窗立柱同一距地高度的变形量自前至后依次减小。

| [1] | ECE/R66/01, Uniform Technical Prescriptions Concerning the Approval of Large Passenger Vehicles with Regard to the Strength of Their Superstructure [S]. |

| [2] | 李强,申福林,于宏伟. 客车蒙皮对侧翻碰撞仿真结果的影响[J]. 公路交通科技, 2011, 28(2): 149-152. LI Qiang, SHEN Fu-lin, YU Hong-wei. Influence of Bus Skin on Rollover Crash Simulation Outcomes[J]. Journal of Highway and Transportation Research and Development, 2011, 28(2): 149-152. |

| [3] | 亓文果. 基于ECE R66 法规的客车侧翻碰撞安全性能的仿真与优化[J].汽车工程,2010,32(12): 1042-1046. QI Wen-guo. Simulation and Optimization of Bus Rollover Crashworthiness Based on ECE R66 Regulation[J]. Automotive Engineering, 2010, 32(12): 1042-1046. |

| [4] | 杨瑞峰, 樊江顺, 崔海涛. 基于ECE R66 法规的某客车上部结构强度[J]. 公路交通科技, 2011, 28(10): 136-140. YANG Rui-feng, FAN Jiang-shun, CUI Hai-tao. Study of Superstructure Strength of a Bus Based on ECE R66 Regulation[J]. Journal of Highway and Transportation Research and Development, 2011, 28(10): 136-140. |

| [5] | 尹鸿飞. 客车上部结构强度及侧翻碰撞实验的研究[D].合肥:合肥工业大学,2006. YIN Hong-fei. Study on Strength of Bus Superstructure and Side-rolling Crash Test[D]. Hefei: Hefei University of Technology, 2006. |

| [6] | 余跃, 周鸿波, 童水光. 大客车侧翻耐撞性的结构设计方法[J]. 浙江大学学报: 工学版, 2011, 45(4): 714-718. YU Yue, ZHOU Hong-bo, TONG Shui-guang. Structural Design Method for Rollover Crashworthiness of Large Bus[J]. Journal of Zhejiang University: Engineering Science Edition, 2011, 45(4): 714-718. |

| [7] | 赵海鸥. LS-DYNA 动力分析指南[M]. 北京:兵器工业出版社,2003. ZHAO Hai-ou. Guide of LS-DYNA Dynamic Analysis[M]. Beijing: Weapon Industry Press, 2003 |

| [8] | Livermore Software Technology Corporation. LS-DYNA Keyword User's Manual[M]. Livermore: Livermore Software Technology Corporation, 2003. |

| [9] | GVRSEL K T. Analysis of the Superstructure of a Designed Bus in Accordance with Regulations ECE R66[J]. Gazi University Journal of Science, 2010, 23(1): 71-79. |

| [10] | DIAZ V, FERNANDEZ M G, ROMAN J L S, et al. A New Methology for Predicting the Rollover Limit of Buses [J]. International Journal of Vehicle Design, 2004, 34(4): 340-353. |

2015, Vol. 31

2015, Vol. 31