扩展功能

文章信息

- 闫倩倩, 田波, 谢晋德

- YAN Qian-qian, TIAN Bo, XIE Jin-de

- 含湿量和纤维对隧道二衬混凝土高温性能的影响

- Effect of Moisture Content and Fiber on High-temperature Property of Tunnel Second Lining Concrete

- 公路交通科技, 2015, Vol. 31 (4): 102-107

- Journal of Highway and Transportation Research and Denelopment, 2015, Vol. 31 (4): 102-107

- 10.3969/j.issn.1002-0268.2015.04.018

-

文章历史

- 收稿日期:2014-06-16

2. 河北工业大学 土木工程学院, 天津 300401

2. School of Civil Engineering, Hebei University of Technology, Tianjin 300401, China

随着公路隧道建设的快速发展,隧道发生火灾的潜在威胁不断增加,对其高温耐火性能的研究也日益受到关注。混凝土发生爆裂是由于高温后内部孔隙中水蒸气不能得到及时的释放,孔隙压力累积所致[1, 2, 3]。有研究表明,含湿量和强度等级是影响混凝土高温爆裂的2个主要因素[4]。对于改善混凝土抗爆裂的性能,国内外学者的研究方向主要集中在掺加聚丙烯纤维上[5, 6, 7, 8],其不仅能有效抑制混凝土早期裂缝的产生,同时还可以提高混凝土高温抗爆裂性能。以往主要针对聚丙烯纤维的长度、直径、掺量等方面做出了具体的研究,对不同种类的纤维混凝土高温性能比较的研究却很少。另外,对混凝土耐火性能的试验方法大多采用将标准试件置于高温炉内灼烧来模拟现场火灾,如边松华等[9]利用箱式电阻炉(最大升温速率10~20 ℃/min),研究了含湿量和纤维对高性能混凝土高温爆裂及高温后残余抗压强度的影响。显然,利用高温炉模拟现场火灾场景,混凝土的升温速率(现场火灾升温速率在200~300 ℃/min)不一致,使研究成果具有局限性。

为此,本文试验通过利用明火加热的方式,对标准抗压混凝土试件临界含湿量和不同含湿量的质量损失进行分析,研究了不同纤维混凝土的耐火性能,并通过加热混凝土板来考察温度场变化以及高温后残余力学性能之间的关系,以期为进一步研究火灾后隧道二衬混凝土耐火性能提供更为有效的试验依据。 1 原材料与试验方法 1.1 原材料

金隅牌P.O 42.5硅酸盐水泥;中砂,细度模数为2.6;石灰岩碎石,粒径为4.75~31.5 mm;外加剂,聚羧酸高效减水剂。不同纤维物理性能见表 1,混凝土配合比见表 2。

| 类型 |

直径/ μm |

密度/ (g·cm-3) |

长度/ mm | 熔点/℃ | 安全性 |

| 聚乙烯单丝纤维 | 10 | 0.95 | 19 | 120 | 无毒 |

| 聚丙烯单丝纤维 | 18 | 0.91 | 19 | 165 | 无毒 |

| 防火纤维 | 19 | 1.38 | 19 | 265 | 无毒 |

| 类型 | 单位体积混凝土质量配合比/kg | 减水剂 掺量/% |

塌落度/mm | 抗压强度/MPa | |||||

| 水泥 | 水 | 砂 | 石子 | 纤维 | 28 d | 56 d | |||

| 普通混凝土 | 320 | 166.4 | 720 | 2 380 | 0 | 0.85 | 180 | 39.5 | 42.6 |

| 聚乙烯纤维混凝土 | 320 | 166.4 | 720 | 2 380 | 0.9 | 0.85 | 170 | 39.0 | 42.9 |

| 聚丙烯纤维混凝土 | 320 | 166.4 | 720 | 2 380 | 0.9 | 1.05 | 195 | 37.5 | 41.4 |

| 防火纤维混凝土 | 320 | 166.4 | 720 | 2 380 | 0.9 | 0.95 | 165 | 37.8 | 39.1 |

试件分为4组,每组中包含1块混凝土板(400 mm×400 mm×150 mm),若干标准抗压试块(150 mm×150 mm×150 mm)。试件成型后,放入标准养护间养护28 d,后将其放置水箱中养护直至饱和状态。由于混凝土试件的含湿量直接影响混凝土抗爆裂程度以及强度损失[10, 11],故含湿量是研究混凝土耐火性能不可忽视的重要原因之一。根据文献[3]中所给的定义和方法,将含湿量定义为:

将易挥发的水饱和系数设为:

换算可得:

可知试验中需计算出每组的r值,进而得到Gt值。r值测试方法为,在每组中取出3块饱和面干的试块置于恒温烘箱中,温度控制在100 ℃,每隔1~2 h称其质量,直至恒重,利用公式(2)得到r值。

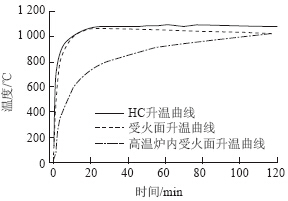

本试验混凝土试件采用液化气加氧气喷火枪明火加热,标准抗压试件持续加热15 min,混凝土大板持续加热直至2 h,试件表面最大升温速率为200~300 ℃/min,过火表面温度均采用红外测温仪(温度测试范围:-18~1 150 ℃)进行测试。图 1为普通混凝土试件受热面升温曲线,与高温炉内加热的升温曲线相比,本次试验采用的火灾受热面升温曲线更接近HC火灾升温曲线。

|

| 图 1 不同加热方式下混凝土试件受热面升温曲线Fig. 1 Curves of temperature of heating surface of concrete specimens under different heating methods |

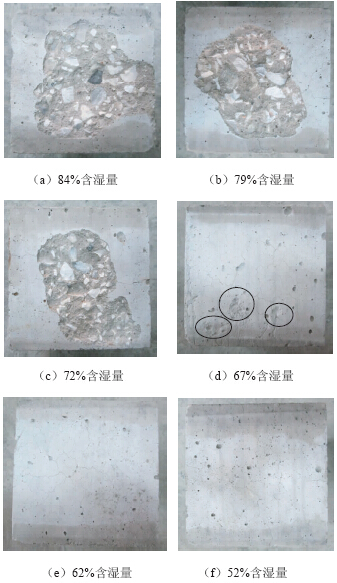

本试验设定普通混凝土标准试件含湿量分别为:84%,79%,72%,67%,62%,52%,不同含湿量试件过火后爆裂程度见图 2。可以看出,试件在67%的含湿量下,混凝土爆裂程度非常小,故将其定义为临界含湿量。当含湿量的值高于临界含湿量时,混凝土爆裂的程度随着含湿量的增加而变大。同时,随着含湿量的降低,混凝土试块受火面裂缝也随之减少。不同含湿量试块受火过程中爆裂以及渗水时间见表 3。在可爆裂范围内,试块开始爆裂的时间大致相同,均在30 s左右,但是随着含湿量的降低,持续爆裂时间也在不断缩短,爆裂次数逐渐减少。含湿量在62%,52%时,试件受火面均没有发生爆裂。另外,由于试件内部剩余可蒸发水分不同,在受火后开始渗水以及持续渗水的时间也不同。总之,含湿量的高低较大程度上影响着试件受火后表面爆裂程度、裂缝数量以及渗水时间。

|

| 图 2 不同含湿量下普通混凝土受火后外观形貌Fig. 2 Surface damage extent of normal concrete with different moisture contents after fire |

| 含湿量/% |

开始爆裂 时间/s |

持续爆裂 时间/s | 爆裂次数 |

开始渗水 时间/s |

持续渗水 时间/min |

| 84 | 30 | 60 | 10~12 | 60 | 7 |

| 79 | 30 | 45 | 8~10 | 60 | 6 |

| 72 | 30 | 40 | 6~7 | 65 | 5.5 |

| 67 | 30 | 10 | 3 | 90 | 5 |

| 62 | — | — | — | 90 | 5 |

| 52 | — | — | — | 150 | 4 |

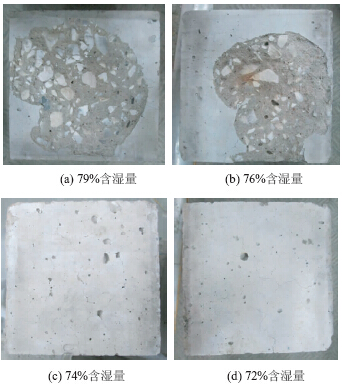

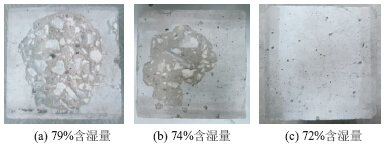

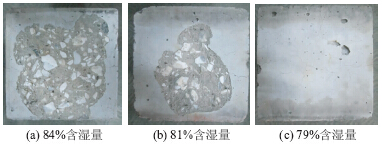

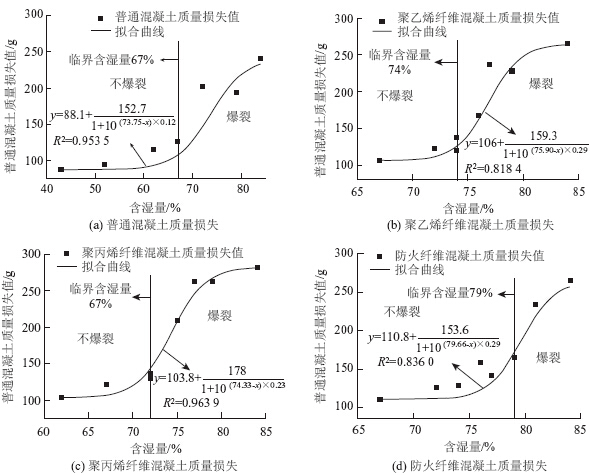

由于临界含湿量越高,混凝土抗爆裂性能越好,故可以把临界含湿量作为混凝土抗爆裂性能好坏的一个评价指标进行测试。试验结果表明(见图 3~图 5):聚乙烯纤维混凝土爆裂的临界含湿量在74%,聚丙烯纤维混凝土爆裂的临界含湿量在72%左右,而本文所用防火纤维混凝土爆裂的临界含湿量为79%,均高于普通混凝土的临界含湿量。可以看出,添加纤维的混凝土均起到了高温抗爆裂的效果,其中防火纤维混凝土与其他3种混凝土相比,抗爆裂性能最好。关于纤维在混凝土中的防爆裂的机理,不少学者指出,一旦温度超过了纤维熔点,混凝土内部高度乱向分散的纤维就会熔化逸出,在混凝土中留下较多孔隙,使水蒸气容易散发出来,防止爆裂。普通混凝土毛细孔体积率在30%左右,但按体积含量进行计算,0.9 kg/m3 3种纤维分别仅占试件体积含量的0.95%,1.22%,0.65%,可见本试验所加纤维含量熔化后并未提供较多的空间,而是由于纤维溶解后形成的孔道增加了混凝土内部的连通性,进而起到耐火的效果,这一结论与柳献等[12]的研究一致。

|

| 图 3 不同含湿量下聚乙烯纤维混凝土受火后外观形貌Fig. 3 Surface damage extent of polyethylene fiber concrete with different moisture contents after fire |

|

| 图 4 不同含湿量下聚丙烯纤维混凝土受火后外观形貌Fig. 4 Surface damage extent of polypropylene fiber concrete with different moisture contents after fire |

|

| 图 5 不同含湿量下防火纤维混凝土受火后外观形貌Fig. 5 Surface damage extent of fireproof fiber concrete with different moisture contents after fire |

图 6为普通混凝土与3种纤维混凝土不同含湿量下的质量损失变化规律,结果表明,含湿量小于临界含湿量值时,曲线斜率均较小,可知混凝土质量损失随着含湿量的升高变化缓慢;一旦超过临界含湿量值,质量损失明显增大;当达到较高含湿量时,质量损失又趋于平缓,说明已接近最大损失状态。总之,不同混凝土受火后的质量损失均随着含湿量的升高而增大。

|

| 图 6 不同含湿量下混凝土质量损失变化Fig. 6 Quality loss change of concrete with different moisture contents |

本文采用混凝土板(400 mm×400 mm×150 mm),确定在90%含湿量下进行过火试验。不同混凝土板受火面爆裂情况见图 7。由于所选含湿量较大,混凝土板受火后均发生了明显的爆裂现象,大量骨料露出。可以看出,图 7(a)即普通混凝土爆裂最为严重,表面剥落和烧酥2~3 cm。图 7(b)、(c)2种混凝土爆裂深度均在1~2 cm左右。而图 7(d)相比较来说,表面剥落程度最小,基本为混凝土板表面水泥浆的剥落,爆裂深度较浅,从而再一次验证了纤维能提高混凝土的抗爆裂性能,其中专用防火纤维混凝土较其他混凝土防爆裂效果要好,这就与前面提到的临界含湿量的测试结果相符。

|

| 图 7 不同混凝土板受火后外观形貌Fig. 7 Surface damage extent of different concrete slabs after fire |

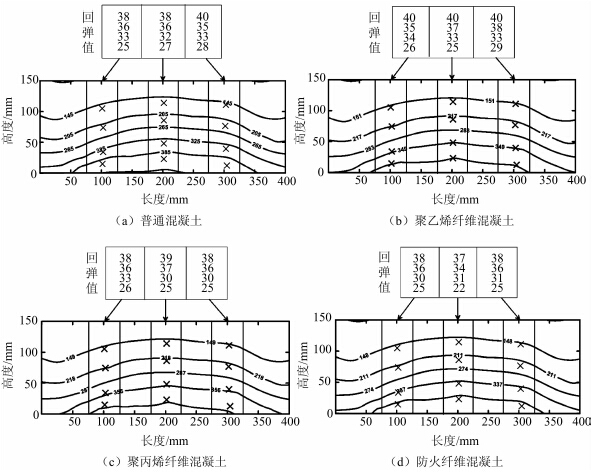

为评价高温后混凝土残余力学性能,可将试验前混凝土板内不同点的力学性能视为相等,通过回弹试验测试混凝土板侧面不同位置的强度损失。

试验中利用红外测温仪测得混凝土板侧面不同点的温度值,得到侧面温度场,待试件冷却后对不同混凝土板侧面进行回弹测试(见图 8)。试验结果表明,不同混凝土板侧面温度场基本一致,同一温度场剩余回弹值相差不大,基本呈现回弹值随温度增加,损失值增大的趋势。总体而言,在试验过程中,由于混凝土板侧面温度值分布不同,造成混凝土材料回弹值的损失也不一样,与温度场有着直接的关系。

|

| 图 8 不同混凝土板侧面温度场与受火后区域内回弹测试结果Fig. 8 Temperature field of side surface and measured regional rebounding values of different concrete slabs after fire |

含湿量是导致混凝土试件爆裂的主要因素之一。本文试验研究结果显示,含湿量的高低较大程度上影响着试件受火后表面爆裂程度、裂缝数量、渗水时间以及质量损失。将临界含湿量作为混凝土抗爆裂的一个评价指标进行测试,得出防火纤维混凝土爆裂的临界含湿量为79%,均高于其他3种混凝土(普通混凝土、聚乙烯纤维混凝土、聚丙烯纤维混凝土),抗爆裂性能最好。

通过测试不同混凝土板侧面温度场以及区域回弹值,可知不同混凝土板侧面温度场基本一致,同一温度场剩余回弹值相差不大,基本呈现回弹值随温度增加,损失值增大的趋势。总体而言,在试验过程中,由于混凝土板侧面温度值分布不同,造成混凝土材料回弹值的损失也不一样,与温度场有着直接关系。

本文试验结果表明,防火纤维混凝土抗爆裂效果较好。虽然加防火纤维的混凝土较其他2种纤维强度值略有降低(表 2),但对抗渗性要求较高的隧道二衬来说,其对混凝土抗渗性的影响还有待进一步考察。

| [1] | 王里,刘红彬,鞠杨,等. 高强高性能混凝土高温爆裂机理研究进展[J]. 力学与实践,2014, 36(4):403-412. WANG Li,LIU Hong-bin,JU Yang,et al. Mechanism of Explosive Spalling of High Strength and High Performance Concrete Exposed to Elevated Temperature[J]. Mechanics in Engineering, 2014, 36(4):403-412. |

| [2] | 罗俊礼,徐志胜,郭信君,等. 隧道衬砌混凝土管片高温爆裂及火灾损伤试验研究[J]. 安全与环境学报,2013, 13(5):159-164. LUO Jun-li,XU Zhi-sheng,GUO Xin-jun,et al. Experimental Study on the Explosive Spalling and Fire Damage of the Lining Segment in Tunnel Construction[J]. Journal of Safety and Environment, 2013, 13(5):159-164. |

| [3] | 李荣涛. 混凝土高温爆裂机理的数值分析研究[J]. 新型建筑材料,2011, (1):1-4. LI Rong-tao. Numerical Analysis of Mechanism of Explosive Spalling in Heated Concrete[J]. New Building Materials, 2011,(1):1-4. |

| [4] | CHAN S Y N , PENG G F, ANSON M. Fire Behavior of High-performance Concrete Made with Silica Fume at Various Moisture Contents [J]. ACI Materials Journal, 1999,97(3):405-409. |

| [5] | KALIFA P, CHENE G, GALL E C. High-temperature Behavior of HPC With Polypropylene Fibers from Spalling to Micro-structure [J] . Cement and Concrete Research,2001,31(2):87-99. |

| [6] | 林志,郭军,李强. 公路隧道衬砌混凝土火灾高温下的物理力学损伤规律[J]. 公路交通技术,2012,(6):92-96. LIN Zhi,GUO Jun,LI Qiang. Rules of Physical and Mechanical Damages of High Temperature of Fire to Lining Concrete in Highway Tunnels[J]. Technology of Highway and Transport, 2012,(6):92-96. |

| [7] | GAO Dan-ying, YAN Dong-ming, LI Xiang-yu. Splitting Strength of GGBFS Concrete Incorporating with Steel Fiber and Polypropylene Fiber After Exposure to Elevated Temp-eratures[J]. |

| [8] | KAWASHIMA K, ZAFRA R, SASAKI T, et al. Effect of Polypropylene Fiber Reinforced Cement Composite and Steel Fiber Reinforced Concrete for Enhancing the Seismic Performance of Bridge Columns[J]. |

| [9] | 边松华,朋改非,赵章力,等. 含湿量和纤维对高性能混凝土高温性能的影响[J].建筑材料学报,2005,8(3):321-327. BIAN Song-hua,PENG Gai-fei,ZHAO Zhang-li,et al. Effects of Moisture Contents and Fibers on Properties of High Performance Concrete at High Temperatures[J]. Journal of Building Materials,2005, 8(3):321-327. |

| [10] | 徐志胜,段雄伟,吴德兴,等. 含水量对隧道衬砌混凝土耐火性能影响试验研究[J]. 铁道科学与工程学报,2010,7(5):59-64. XU Zhi-sheng,DUAN Xiong-wei,WU De-xing,et al. Experimental Research on Influence for Water Content to the Fire-resistance Property of Tunnel Lining Concrete[J]. Journal of Railway Science and Engineering, 2010, 7(5):59-64. |

| [11] | VAN DER HEIJDEN G H A, VAN BIJNEN R M W,PEL L, et al. Moisture Transport in Heated Concrete, as Studied by NMR, and Its Consequences for Fire Spalling[J]. |

| [12] | 柳献,袁勇,叶光,等. 高性能混凝土高温爆裂的机理探讨[J]. 土木工程学报,2008,41(6):61-68. LIU Xian,YUAN Yong,YE Guang,et al. Investigation on the Mechanism of Explosive Spalling of High Performance Concrete at Elevated Temperatures[J]. China Civil Engineering Journal,2008,41(6):61-68. |

2015, Vol. 31

2015, Vol. 31

,

,