扩展功能

文章信息

- 王江洋, 钱振东, 汪林兵

- WANG Jiang-yang, QIAN Zhen-dong, WANG Lin-bing

- 沥青混合料裂纹发展过程的颗粒流模拟

- Particle Flow Simulation of Crack Development in Asphalt Mixture

- 公路交通科技, 2015, Vol. 31 (3): 7-13

- Journal of Highway and Transportation Research and Denelopment, 2015, Vol. 31 (3): 7-13

- 10.3969/j.issn.1002-0268.2015.03.002

-

文章历史

- 收稿日期:2014-03-25

2. 东南大学 智能运输系统研究中心, 江苏 南京 210018;

3. 弗吉尼亚理工学院暨州立大学 土木与环境工程系, 弗吉尼亚州 黑堡 24060

2. ITS Research Center, Southeast University, Nanjing Jiangsu 210018, China;

3. Department of Civil and Environmental Engineering, Virginia Polytechnic Institute and State University, Blacksburg VA 24060, U.S.A.

沥青混合料作为铺面工程中尤其表面层广泛使用的建筑材料,其力学行为特别是断裂行为机理一直是道路工作者研究的重要课题。以往研究多集中于采用宏观现象试验法研究混合料级配、沥青种类和性能等因素对断裂行为的影响,或采用有限元数值分析断裂过程[1, 2]。沥青混合料的力学行为受集料、沥青胶结料及空隙等细观结构的影响较大,当研究需要大量不同矿料级配、不同性质集料、沥青胶结料以及空隙率时,室内试验方法所需试件数量庞大、操作昂贵费时,同时试验结果欠缺稳定性。数值模拟方面,基于连续介质力学的有限单元法也不能很好地反映沥青混合料内部结构的非均质不连续特性。

随着试验测量、观察技术和计算机模拟方法的发展,研究人员[3]发现在沥青混合料断裂的发展历程中,裂缝的起裂并不像理想的均质材料一样意味着裂缝开始失稳扩展,二者响应与各自不同的加载历史,这一期间裂缝发展需要经历一个较长的稳定亚临界扩展阶段,通常把该稳定的裂缝扩展区称为断裂过程区,它是沥青混凝土的固有断裂属性。由于沥青混凝土材料的非均质多相特性,断裂过程区的形成伴随着多种复杂的断裂韧度机理,包括微起裂、裂缝的分叉、裂缝绕行、裂缝面之间的相互摩擦、骨料的桥联闭合以及裂缝的钝化等。

离散单元法[4, 5, 6, 7, 8, 9, 10, 11, 12]凭借其能够处理应力不连续、大变形问题等方面的优势,近年来被相关学者用来预测沥青混凝土的劲度模量[5, 6]、开展虚拟蠕变试验[7, 8]以及研究断裂行为[9, 10, 11]等。Kim等[9, 10]采用离散元模拟方法在二维细观尺度下较好地诠释了沥青混合料的断裂机理。二维平面结构虽然存在几何信息缺失等固有缺陷,但由于二维数值模型的构建较为简易,且有限元网格剖分或离散单元数目,相比三维模型呈数量级倍数地减少。此外,二维模型能够直观地演示出裂纹的分叉、偏转、骨料的桥联闭合等断裂机理,因此,在兼顾计算效率与技术条件的前提下,二维模拟技术仍然被研究人员广泛应用。

本文基于数字图像技术和离散元二维颗粒流程序(PFC2D),构建了由沥青胶浆、粗集料与空隙组成的非均质沥青混合料虚拟试件,通过与室内数字摄影方法对比,分析了沥青混合料二维裂纹发展过程中的扩展机理。 1 细观结构离散元模型重构

选用AC-10型级配沥青混合料作为研究对象,构建模型时规定将粒径小于1.18 mm的细集料与沥青胶结料的混合物作为均质胶浆处理。矿料级配如表 1所示,1.18 mm以上集料占矿料总量的55.4%。

| 筛孔尺寸/mm | 13.2 | 9.5 | 4.75 | 2.36 | 1.18 | 0.6 | 0.3 | 0.15 | 0.075 |

| 通过率/% | 100.0 | 97.1 | 75.0 | 62.2 | 44.6 | 36.4 | 26.6 | 17.3 | 11.4 |

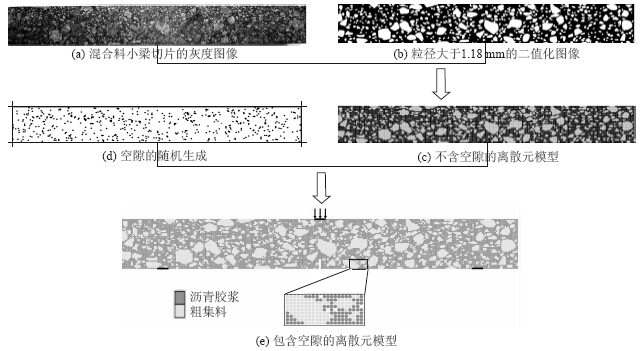

以表 1所示级配成型沥青混合料车辙试验板,所用沥青结合料为国产钢桥面铺装用环氧沥青结合料,由A,B双组分构成,其中A组分为环氧树脂,B组分为基质沥青与添加剂。集料为玄武岩,矿质填料为石灰岩矿粉。待车辙板完全固化后切割成长250 mm×宽30 mm×高35 mm的小梁试件,采用数码相机拍摄小梁单边侧面进行除噪、增强对比度等预先处理,如图 1(a)所示。

|

| 图 1 沥青混合料二维离散元细观模型的建立步骤Fig. 1 Generating process of a 2D discrete element meso-structural model of asphalt mixture |

运用Image-Pro Plus软件对图像进行灰度和二值化处理,并剔除粒径小于1.18 mm的集料颗粒,如图 1(b)所示;运用MATLAB软件,生成由0和1组成的混合料形状数据文本文件,其中,1代表集料,0代表沥青胶浆;将形状数据导入PFC2D软件中,生成如图 1(c)所示不含空隙的离散元虚拟试件,离散单元厚度t取30 mm以对应真实试件厚度;在胶浆单元中随机删除一定数量球单元,如图 1(d)所示,形成1.68%的空隙率。图 1(e)即为采用上述流程构建的沥青混合料离散元细观模型,可以看出,虚拟试件基本还原了二值图像的几何信息,尤其与原图中集料的形状与分布特征体现了很好的映射关系。

为模拟单边切口梁三点弯曲试验,在模型跨中底部向上删除了14个单元,形成0.2缝高比α(相对缝长,α=a/H)预制切口。采用PFC2D的墙体来匹配室内试验小梁支座、加载压头的位置与加载方式:(1)支座跨度200 mm,固定墙支座水平、竖向位移;(2)跨中墙压头加载速率定为适用于-10 ℃条件下的1 mm/min。

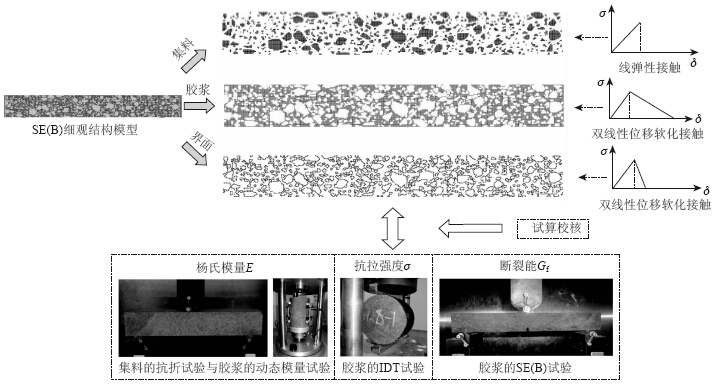

2 材料微观力学特性

上述非均质离散元虚拟试件中共包含3个材料相:集料、沥青胶浆、集料与胶浆界面。根据PFC2D中不同微观接触模型特点,结合环氧沥青混合料各相材料力学特性,采用线性刚度与接触黏结模型描述集料内部(agg-in)接触行为,胶浆内部(mas-in)、集料与胶浆界面之间(agg-mas)接触行为采用位移软化模型[3]来描述,如图 2所示。

|

| 图 2 本构接触模型及材料力学参数的测定Fig. 2 Constitute interaction model and determination of material parameters |

对于离散元模型而言,室内试验测得的材料参数可以理解为是模型微观特性的宏观反映,无法或很难直接为模型中的微观组件单元提供力学参数,有关材料微观特性与宏观特性之间的转换关系参考文献[7]。在获取微观特性过程中,首先需要确定各相材料的宏观试验参数。通过圆柱体单轴压缩试验、劈裂试验和带切口小梁三点弯曲试验,获取沥青胶浆-10 ℃条件下的杨氏模量E、泊松比υ、抗拉强度σt和断裂能Gf;玄武岩集料的杨氏模量、抗拉强度和泊松比按照Wang[13]的研究成果,分别取56.1,27.6 MPa和0.23。对于界面力学参数,目前缺乏公开报道的试验方法,当集料与砂浆刚度确定后,PFC2D会自行计算并赋予界面刚度,抗拉强度与断裂能则通过试算校核来确定。

文中用来描述砂浆和界面开裂行为的位移软化模型,其本构关系类似双线性内聚力模型[3],主要涉及3个材料参数:内聚力强度σmax、内聚力断裂能φc和临界裂纹面张开位移δsep,在两参数已知条件下即可根据本构关系获得第3参数。室内试验通常很难直接获取临界张开位移,因此将抗拉强度和断裂能作为σmax和φc的估计值换算得到PFC2D的输入参数δsep。表 2所列是在模拟过程中与实测结果不断对比分析所确定的离散元模型微观特性。

| 材料 相类 |

材料力学参数 | 接触类型 | 离散元模型输入参数 | |||||

| E/ GPa |

σ/ MPa |

υ | 刚度(GN·m-1) | 黏结 力/N |

δsep/m | |||

| 法向 | 切向 | |||||||

| 集料 | 56.1 | 27.6 | 0.23 | agg-in | 3.37 | 1.37 | 580 | — |

| 胶浆 | 10.2 | 18.2 | 0.35 | mas-in | 0.61 | 0.22 | 382 | 3.31×10-5 |

| 界面 | — | 15.2 | 0.35 | agg-mas | — | — | 319 | 2.63×10-5 |

小梁试件长(250±2)mm,宽(30±2)mm,高(35±2)mm,矿料级配见表 1,油石比6.5%,空隙率1.7%,每组10根平行试件在UTM试验机上进行-10 ℃低温单边切口梁断裂试验,加载速率1 mm/min。

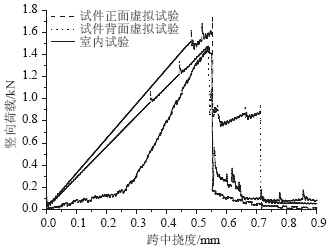

在实验室内仅能获取小梁试件的正反两面图像,本部分利用某根试件正反两面图像的数字信息建立二维离散元模型,将校核确定后的微观特性赋予各相材料单元,模拟结果与室内试验结果如图 3所示。

|

| 图 3 基于试件真实图像信息的模拟结果与室内试验结果Fig. 3 Simulation and experimental results based on real image of specimen |

位移软化本构模型的应用使得混合料模型在极值点荷载前处于线弹性状态,荷载随着跨中挠度的增加呈线性增长;荷载到达极值点后曲线骤然回落,此时模型处于软化阶段,对应室内小梁发生了低温脆性断裂,呈现快速卸载状态。室内试验中由于存在支座接触和混合料二次压实的影响,初始阶段荷载随跨中挠度呈非线性增长,此后混合料处于线弹性状态,荷载越过峰值后同样骤然下降,发生脆性破坏。试件的正反面离散元模型虚拟试验得到的峰值荷载与室内试验结果分别相差18%和0.7%,对应挠度分别相差2%和0.8%。模拟得到的整体断裂响应、发展趋势与室内试验结果之间的联系较好,虽然通过继续调试参数可以实现模拟与室内试验结果的进一步匹配吻合,但研究意义不大。

值得一提的是,正反面图像模型之间的荷载挠度曲线在峰后呈现较大差异。反面图像模型在挠度0.58~0.71 mm阶段,本已卸载至0.9 kN的荷载出现了增大现象。分析发现,试件背面的加载路径顶端存在一颗大粒径集料,在裂纹扩展至该集料时遇到阻碍,使得荷载出现短暂上升现象。实际上,这一现象在室内试验中是不会存在的,因为真实裂纹路径总是沿着材料的构造薄弱面进行三维扩展,卸载阶段如遇大粒径集料,裂纹必发生偏转继续朝强度更弱的胶浆内部或界面处发展。上述分析也说明以往仅采用试件单面图像信息构建模型进行力学性能预测是缺乏可信度的,试件另一面的模拟结果往往存在较大差异。 3.2 裂纹扩展过程模拟

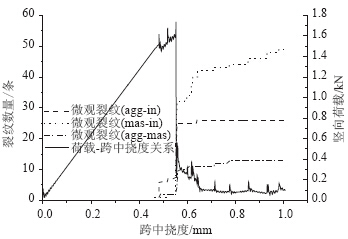

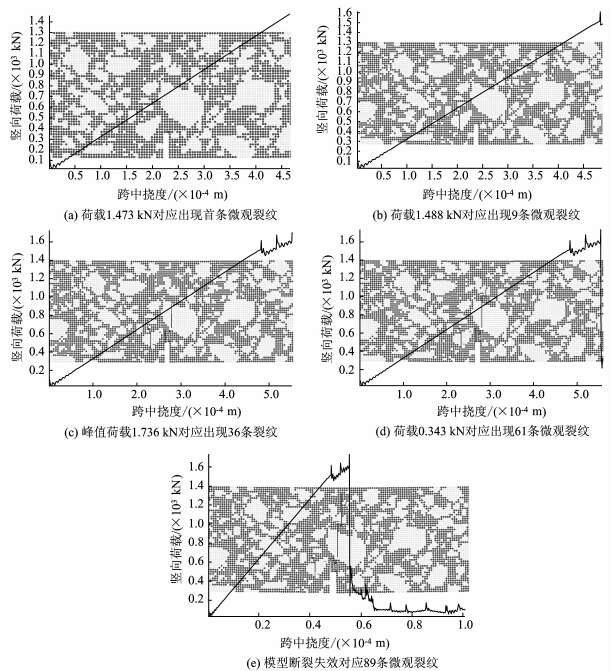

调用PFC2D软件中的微观裂纹监控程序,实时采集了模型在加载过程中的裂纹发展数量。另外,通过编写子程序来识别裂纹属性,包括砂浆内部裂纹(mas-in)、集料内部裂纹(agg-in)以及界面裂纹(agg-mas)。图 4为裂纹数量与跨中挠度的关系曲线,为方便联系荷载发展情况进行综合分析,图中将次要纵坐标轴设为竖向荷载,同时将裂纹发展过程中的相关参数列于表 3中。

|

| 图 4 不同发生位置的裂纹数量与跨中挠度关系曲线Fig. 4 Number of cracks at different positions vs.mid-span deflection |

| 微观裂纹 发生位置 |

首条裂纹 (图 5(a)) |

极值点荷载 (图 5(c)) |

裂缝快速扩展 (图 5(d)) |

失稳破坏 (图 5(e)) | |||

| 位置 |

荷载/ kN |

裂纹 数量/条 |

荷载/ kN |

裂纹 数量/条 |

荷载/ kN |

裂纹 数量/条 | |

| agg-in | — | — | 20 | 25 | 26 | ||

| mas-in | 1 | 1.473 | 14 | 1.736 | 31 | 0.343 | 50 |

| agg-mas | — | — | 2 | 5 | 13 | ||

结合图 4、表 3与PFC2D提供的二维裂纹发展可视化图(图 5)进行分析,模型中的首条裂纹出现在预制裂缝尖端处的砂浆内部,对应荷载1.473 kN,挠 度0.465 mm。荷载自1.488 kN增至1.736 kN期间,荷载挠度曲线发生了扰动现象,此阶段出现的微观裂纹有58%源自集料被贯穿所形成,如图 5(b)~(c)所示。在模型预制裂缝的前端附近存在两颗大粒径集料,沥青混合料中的粗集料会产生咬合桥联作用,集料的咬合作用约束了裂缝的扩展,使得材料的抵制裂缝能力有所增加,宏观上称之为断裂增韧现象。

|

| 图 5 二维裂纹发展的可视化示意图Fig. 5 Two-dimensional visualization of crack development |

如图 5(c)所示,挠度自0.486 mm增至0.553 mm期间,荷载出现了上升-回落-上升的扰动现象,荷载上升对应着集料的增韧作用,回落则意味着集料发生破坏失去了承载能力,这是由于低温条件下的环氧沥青混合料近似刚性材料,反映在细观尺度下即环氧沥青胶浆的高模量与高抗拉强度,造成了荷载到达峰值时加载路径上的粗集料已被贯穿。室内试验已验证了该现象确实存在,尤其当混合料试件的厚度较小且集料最大粒径较大时更为明显。

可以推断,此处二维模型夸大了粗集料在荷载挠度曲线中产生的效应,因为真实裂纹在扩展过程中遇到集料可能发生偏转现象,而并非一味贯穿集料颗粒。

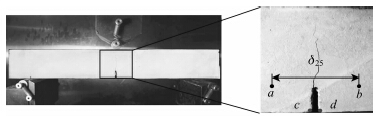

跨中挠度增加0.004 mm的短暂瞬间,荷载由极值点骤然回落至0.343 kN,下降幅度达到80%,同时裂纹数量增加了70%。因此,可以称之为二维虚拟试验中的裂缝快速扩展阶段,如图 5(d)所示。为了验证上述部分分析结论,文中采用低成本、试验操作简易的数字摄影法,对图 1中模型所对应真实试件进行裂纹扩展实时跟踪,如图 6所示。为便于捕捉裂缝,在试件正对摄像机一面涂刷白色颜料。

|

| 图 6 单边切口梁三点弯曲断裂试验Fig. 6 Three-point bending fracture test on single-edge notched beam |

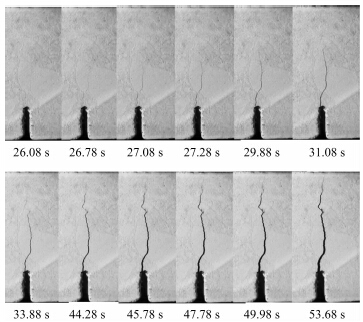

图 7给出了采用数字摄影法记录的裂纹扩展过程。室内试验峰值荷载出现在加载后26.78 s时刻,此时图像中的大集料表面出现了细微可见裂纹,但集料并未完全贯穿,与图 5(c)相比显得极值点荷载提前了(虚拟试验中出现峰值荷载的时刻为33.13 s,大集料已被贯穿)。上述现象合理验证了二维模型对粗集料效应的夸大作用,因为裂缝尖端的实际位置可能出现在试件表面或者内部。通过观察图 7,可以推断,当摄影捕捉到试件表面出现细微裂纹时,混合料内部等其他位置可能已发生了裂纹起裂现象。上述分析仅适用于此处示例,若要准确捕捉室内试验中的起裂与裂缝扩展行为,须借助加载过程中的CT实时断层扫描等先进技术手段,或辅以三维仿真模型追踪裂纹路径。

|

| 图 7 使用数字摄影技术追踪裂纹扩展情况Fig. 7 Capturing crack development using digital photography technology |

室内试验中,加载时刻自26.78 s增至29.88 s期间,荷载相比峰值状态下降了75%;虚拟试验中,加载时刻自33.13 s增至33.37 s的短暂瞬间,荷载相比峰值下降了80%。上述两个时刻期间可以视为裂缝的快速扩展阶段,极短时间段内承载能力的骤降同样说明材料发生了脆性断裂这一事实。

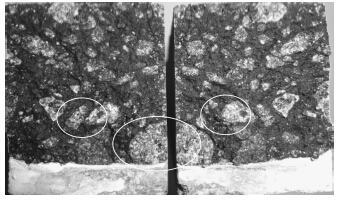

纵观室内试验的二维裂纹发展过程,验证了虚拟试验中分析的断裂机理。图 8给出了小梁的断裂破坏面图,再现了室内低温断裂试验中所发生的集料贯穿破坏现象。

|

| 图 8 沥青混合料小梁断面图(-10 ℃)Fig. 8 Section of asphalt mixture small beam (-10 ℃) |

通过构建包含粗集料、沥青胶浆和空隙的沥青混合料离散元模型进行了虚拟断裂试验,对二维裂纹发展过程进行了模拟与分析,结论如下:

(1)使用试算校核后的材料微观力学特性模拟得到的整体断裂响应、发展趋势与室内试验结果间的联系较好;以往仅采用试件单面图像信息构建模型进行力学性能预测缺乏可行度,应适当增加试件样本量。

(2)虚拟试验中首条裂纹出现在切口尖端处的砂浆内部,荷载到达峰值前集料发生了破坏,出现了断裂增韧现象。

(3)虚拟试验模拟的二维裂纹扩展路径与室内数字摄影法结果较为相似,二者都体现出材料脆性断裂特点,通过对比分析裂纹的发展过程,认为二维模型夸大了粗集料在混合料断裂过程中的作用。

(4)本文使用的基于图像信息和离散元的数字试验方法,可以作为研究沥青混合料力学性能的辅助手段,并期望能够部分代替昂贵的室内试验。在三维细观尺度下分析沥青混合料断裂机理是当前研究重点,相关成果有待陆续发表。

| [1] | 张永平,陆永林,张洪亮,等.基于弹性理论的沥青路面Top-Down开裂机理研究[J]. 公路交通科技,2014,31(4): 16-21. ZHANG Yong-ping,LU Yong-lin,ZHANG Hong-liang,et al. Study on Top-down Cracking Mechanism in Asphalt Pavement Based on Theory of Elasticity[J]. Journal of Highway and Transportation Research and Development,2014,31(4):16-21. |

| [2] | WANG J Y,QIAN Z D. Indirect Tension Test of Epoxy Asphalt Mixture Using Microstructural Finite-element Model [J]. Journal of Southeast University:English Edition,2011,27(1):65-69. |

| [3] | KIM H,WAGONER M P,BUTTLAR W G. Simulation of Fracture Behavior in Asphalt Concrete Using a Heterogeneous Cohesive Zone Element Model[J]. |

| [4] | 翟鹏程,陆阳. 粗集料磨耗的虚拟试验分析[J]. 公路交通科技,2014,31(4): 45-51. ZHAI Peng-cheng,LU Yang. Virtual Test Analysis of Coarse Aggregate Abrasion[J]. Journal of Highway and Transportation Research and Development,2014,31(4): 45-51. |

| [5] | YOU Z,BUTTLAR W G. Discrete Element Modeling to Predict the Modulus of Asphalt Concrete Mixtures [J]. |

| [6] | YOU Z,ADHIGARI S,KUTAY M E. Dynamic Modulus Simulation of the Asphalt Concrete Using the X-Ray Computed Tomography Images [J]. |

| [7] | LIU Y,DAI Q,YOU Z. Viscoelastic Model for Discrete Element Simulation of Asphalt Mixtures[J]. |

| [8] | YOU Z,LIU Y,DAI Q. Three-dimensional Microstructural-based Discrete Element Viscoelastic Modeling of Creep Compliance Tests for Asphalt Mixtures[J]. Journal of Materials in Civil Engineering,2010,23(1):79-87. |

| [9] | KIM H,WAGONER M P,BUTTLAR W G. Simulation of Fracture Behavior in Asphalt Concrete Using a Heterogeneous Cohesive Zone Discrete Element Model [J]. |

| [10] | KIM H,WAGONER M P,BUTTLAR W G. Micromechanical Fracture Modeling of Asphalt Concrete Using a Single-edge Notched Beam Test[J]. |

| [11] | WANG J,QIAN Z,WANG L. Three-dimensional Fracture Modeling of Epoxy Asphalt Concrete Using a Heterogeneous Discrete Element Model[C]//Proceedings of the 92nd Annual Meeting of Transportation Research Board. Washington,D.C.:TRB,2012. |

| [12] | LIU Y,YOU Z. Visualization and Simulation of Asphalt Concrete with Randomly Generated Three-dimensional Models[J]. |

| [13] | WANG L B. Mechanics of Asphalt:Microstructure and Micromechanics [M]. New York:McGraw Hill,2011:292-293. |

2015, Vol. 31

2015, Vol. 31

,

,