扩展功能

文章信息

- 李萌, 邵旭东, 曹君辉, 张建强, 李波

- LI Meng, SHAO Xu-dong, CAO Jun-hui, ZHANG Jian-qiang, LI Bo

- UHPC加固重度开裂钢桥面界面抗剪静力试验研究

- Experiment Study on Interface Static Shear Performance When Severely Cracked Steel Bridge Decks are Reinforced by UHPC

- 公路交通科技, 2021, 38(12): 73-80

- Journal of Highway and Transportation Research and Denelopment, 2021, 38(12): 73-80

- 10.3969/j.issn.1002-0268.2021.12.009

-

文章历史

- 收稿日期: 2020-12-08

2. 广东省建筑设计研究院有限公司, 广东 广州 510010;

3. 中铁大桥勘测设计院集团有限公司, 湖北 武汉 430056;

4. 中设设计集团股份有限公司, 江苏 南京 210005

2. Guangdong Architectural Design & Research Institute Co., Ltd., Guangzhou Guangdong 510010, China;

3. China Railway Major Bridge Reconnaissance & Design Institute Co., Ltd., Wuhan Hubei 430056, China;

4. China Design Group Co., Ltd., Nanjing Jiangsu 210005, China

正交异性钢桥面板(Orthotropic Steel Decks简称OSDs)由钢面板、纵肋、横隔板组成,具有自重轻、承载力高、施工便捷等优点,广泛应用于悬索桥,斜拉桥等各类大跨径桥梁结构。目前我国正在运营和规划中采用正交异性桥面板结构的桥梁数量逾200余座,该结构形式的广泛应用大大推动着我国桥梁工程向轻型化、多样化发展。但是由于正交异性桥面板纵横向刚度不均,局部刚度低、构造复杂,焊接量大,在复杂环境和高频重载行车下暴露出严重的疲劳开裂病害[1-2]。

钢面板与U肋连接处由于在重载车轮碾压下,应力集中加之该处又是焊缝密集处,残余应力过大,因此该位置处最容易疲劳开裂[3-5],随着时间推移,裂缝从根部发展,逐渐贯穿面板,大大削弱了桥面板的局部刚度,加之雨水的腐蚀使得钢桥面板的承载力显著降低。与此同时,钢面板中还有大量的肉眼无法观测的裂缝,无法直接观测到也致使其存在着较大的安全隐患。

超高性能混凝土(UHPC)凭借其优异的力学和耐久性能[6],广泛应用于国内外桥梁工程中[7]。文献[8]结合钢材与UHPC的优异力学性能,提出了钢-薄层超高性能混凝土轻型组合桥面结构,大幅度增加了钢面板的刚度,降低了U肋与钢板交叉焊接处的应力,有效控制裂纹的产生。但该结构UHPC层仅40~60 mm,适用于钢面板完好或轻微开裂的情形,对于钢桥面重度疲劳开裂的大跨径钢桥,UHPC无法和既有钢面板形成组合体系,裂缝位置处UHPC层底部拉应力过大易开裂。

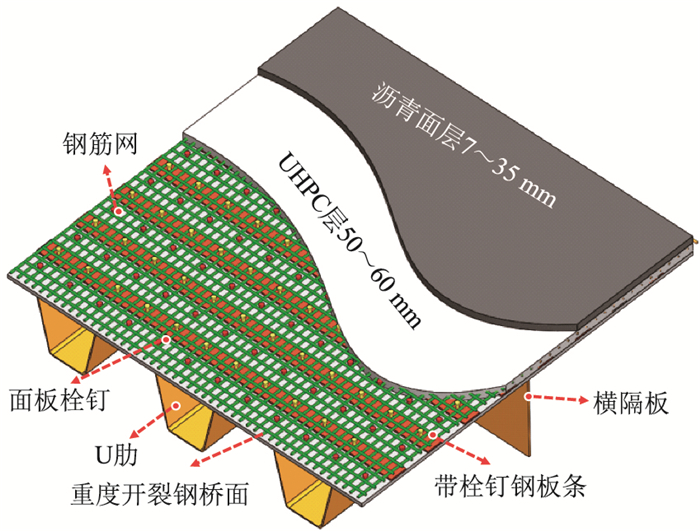

因此,文献[9]提出钢面板疲劳裂纹免修复的UHPC加固结构:以带焊接短栓钉的钢板条强化UHPC底面,大幅提高其抗裂强度,而经过钢板条强化的UHPC通过短栓钉与原钢桥面形成轻型组合桥面结构,显著提高桥面刚度,抑制钢桥面疲劳裂纹发展,延长其使用寿命。由于钢面板中的疲劳裂纹均沿纵向扩展,钢板条应沿横向布设,且钢板条仅通过有机结构胶与原钢桥面固定,以便于施工,见图 1。文献[10-13]对于轻型组合桥面结构中的短栓钉性能进行了相关研究,但由于本研究提出的加固结构中钢板条的存在使得界面抗剪性能更加复杂,需进一步研究其界面抗剪性能。

|

| 图 1 钢面板疲劳裂纹免修复的UHPC加固新技术 Fig. 1 New UHPC reinforcement technology without repairing fatigue cracks of steel deck |

| |

本研究通过8个静力推出试验深入分析所提出的带钢板条加固结构的界面抗剪性能,研究了栓钉直径、界面处理、加载方式等参数对界面抗剪性能的影响,揭示本研究提出的加固结构的界面抗剪机理,为后续实桥设计提供理论支撑。

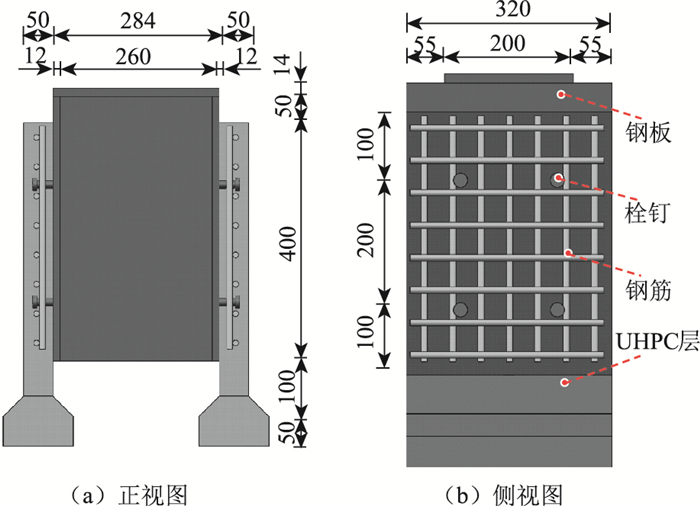

1 试验研究 1.1 试件设计本研究共设计了8个抗剪推出试件,试件分为2类:基本试件(A类)和带钢板条纵、横向抗剪试件(B类)。其中基本试件钢结构为Q345D材质钢板焊接成的I型钢,两侧钢板各焊4个栓钉,栓钉间距200 mm×150 mm(纵向×横向);栓钉采用直径采用13 mm和16 mm两种规格,栓钉力学和机械性能满足《电弧螺柱焊用圆柱头栓钉》GB/T 10433—2002相关规定[14],采用电弧螺柱焊接,保证焊接牢固,焊肉饱满。基本试件(A类)试验尺寸见图 2。带钢板条纵、横向抗剪试件(B类)是在基本试件基础上将焊有超短栓钉钢板条胶粘于钢面板之上,其余界面进行涂油处理消除界面粘结作用,试件详细尺寸如图 3所示。试件具体情况见表 1。

|

| 图 2 基本试件(单位: mm) Fig. 2 Basic specimen(unit: mm) |

| |

|

| 图 3 带钢板条试件(单位: mm) Fig. 3 Specimen with steel strips(unit: mm) |

| |

| 试件类型 | 直径/mm | 焊后高度/mm | 界面处理 | 加载方式 |

| D13ZA | 13 | 24 | 自然 | 循环 |

| D13TA | 13 | 涂油 | 循环 | |

| D13GHA | 13 | 胶粘 | 循环 | |

| D13GHB | 13 | 单调 | ||

| D13GZA | 13 | 循环 | ||

| D13GZB | 13 | 单调 | ||

| D16ZA | 16 | 自然 | 循环 | |

| D16TA | 16 | 涂油 | 循环 | |

| 注:试件编号规则为:D(栓钉直径);GZ/GH(胶粘纵向/横向钢板条);Z/T(自然粘结/界面涂油);A/B(循环加载/单调加载)。 | ||||

1.2 材料特性

浇注试件时,同时浇注了6个边长100 mm的立方体试件,和6个边长100 mm,高300 mm的棱柱体试件,并在UHPC材料硬化后于温度大于90 ℃和相对湿度大于95%的蒸汽环境下同时养护48 h以上。材料力学性能如表 2和表 3所示。

| 轴心抗拉强度/MPa | 立方体抗压强度/MPa | 弹模/GPa | 泊松比 |

| 8.0 | 171 | 48.5 | 0.2 |

| 类型 | 弹模/GPa | 屈服强度/MPa | 极限强度/MPa | 来源 |

| 工字钢 | 206 | 446 | 515 | 实测 |

| 钢筋 | 195 | 456 | 575 | 实测 |

| 栓钉 | 206 | 360 | 520 | 出厂报告 |

1.3 试验过程及测量

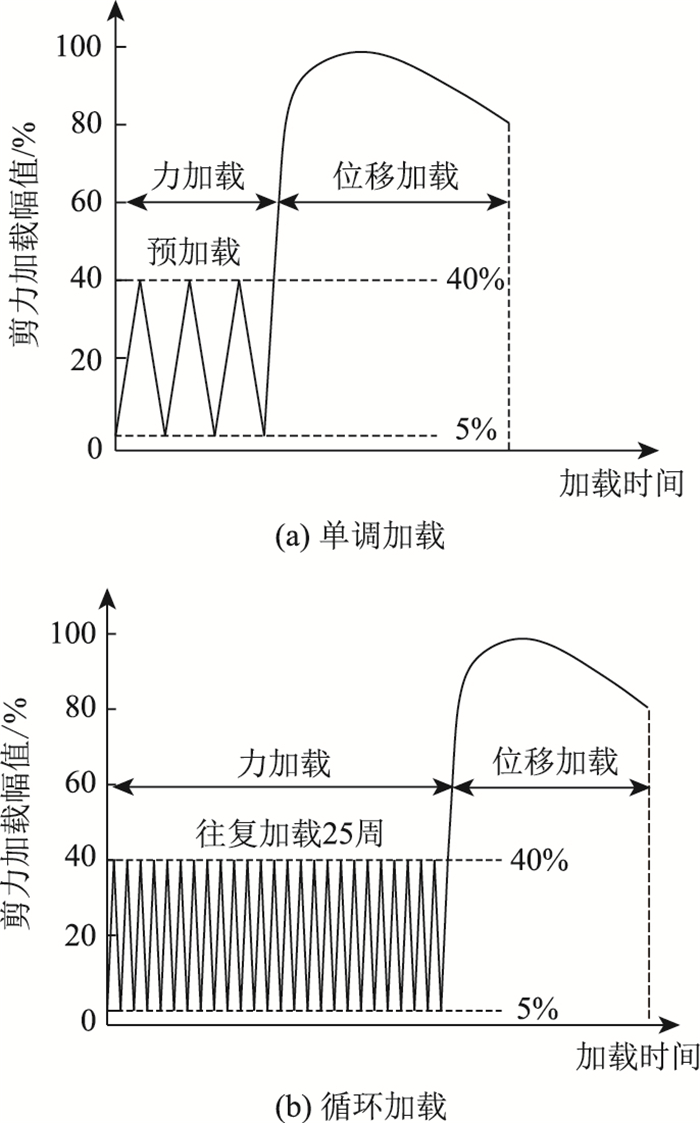

采用200 t液压式千斤顶进行加载,地面铺洒石英砂后安放试件,然后在试件顶部平稳放置分配梁、再在其上放置千斤顶、压力传感器,最后调节球铰支座与分配梁贴紧。试验循环加载指在正式加载前先在荷载0.05Pu~0.3Pu区间内往复加载至少25次;试验单调加载指加载至0.3Pu,试件平稳后即可正式加载。

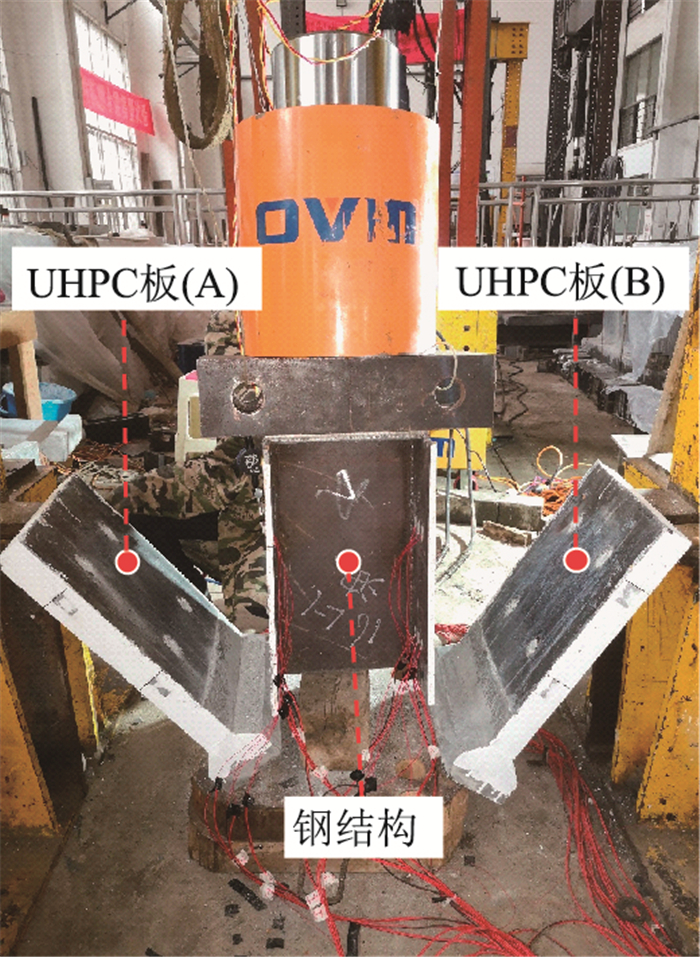

正式加载按25 kN每级进行加载,每级加载需保证不少于5 min,并持力2 min,待千分表示数稳定后读数并观测试件界面是否有脱开等,当试件出现明显开裂或脱开,按位移不超过0.5 mm进行加载直至试件破坏。不同加载方式如图 4所示。试验加载装置如图 5所示。

|

| 图 4 推出试验加载方案 Fig. 4 Loading scheme for push-out test |

| |

|

| 图 5 试验装置 Fig. 5 Test set-up |

| |

2 破坏形式

推出试件仅有2个试件为单侧4个栓钉剪断,其余均为两侧8个栓钉剪断而破坏(图 6)。试验结束后,查看试件内部损坏情况和纵、横向钢板条界面破坏形态。观察发现,纵、横向钢板条胶粘界面剥离,可见明显胶粘痕迹(图 7);同时在栓钉焊缝前端挤压UHPC形成了楔形破碎区外,UHPC板其余部分未见任何裂缝。

|

| 图 6 破坏形式 Fig. 6 Model of test failure |

| |

|

| 图 7 界面损坏状态 Fig. 7 Interface damage status |

| |

3 结果与讨论 3.1 实测荷载-滑移曲线

本研究主要试验结果如表 4所示,对比不同试件的荷载滑移曲线,可得到以下结论:

| 试件编号 | 极限荷载Pmax/kN | 单个栓钉承载力Pu/kN | 单个栓钉承载力均值Pu, ave/kN | 极限滑移Δmax/mm | 极限滑移均值Δmax, ave/mm | 破坏形式 |

| D13ZA | 687.6 | 85.2 | 87.8 | 2.19 | 2.54 | 单侧 |

| D13TA | 717.5 | 89.3 | 2.99 | 双侧 | ||

| D13GHA | 760.2 | 92.9 | 84.6 | 1.82 | 1.76 | 双侧 |

| D13GHB | 702.0 | 87.2 | 1.64 | 双侧 | ||

| D13GZA | 676.2 | 83.7 | 82.9 | 2.07 | 2.02 | 双侧 |

| D13GZB | 638.4 | 82.3 | 2.00 | 单侧 | ||

| D16ZA | 1 022.0 | 128.5 | 127.2 | 3.36 | 3.61 | 双侧 |

| D16TA | 1 012.2 | 127.7 | 3.81 | 双侧 | ||

| 注:Pmax为极限荷载;Pu为试件单个栓钉平均承载力;Pu, ave为同类型试件的栓钉承载力平均值;Δmax为极限滑移;Δmax, ave为同类型试件平均极限滑移。 | ||||||

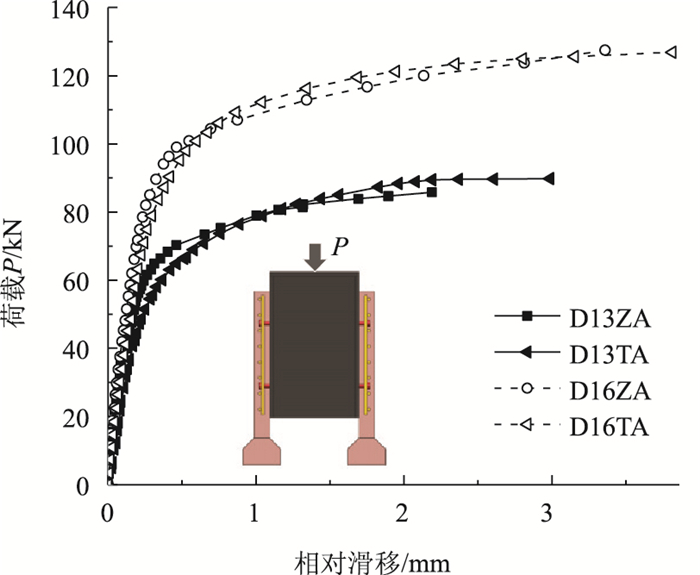

(1) 栓钉直径。不同直径试件(D13和D16系列试件)荷载滑移曲线见图 8,可以看出栓钉承载力和荷载-滑移曲线的割线刚度随栓钉直径增大明显提高,直径16 mm栓钉的抗剪承载力比直径13 mm的试件平均提高48%。

|

| 图 8 栓钉直径 Fig. 8 Stud diameter |

| |

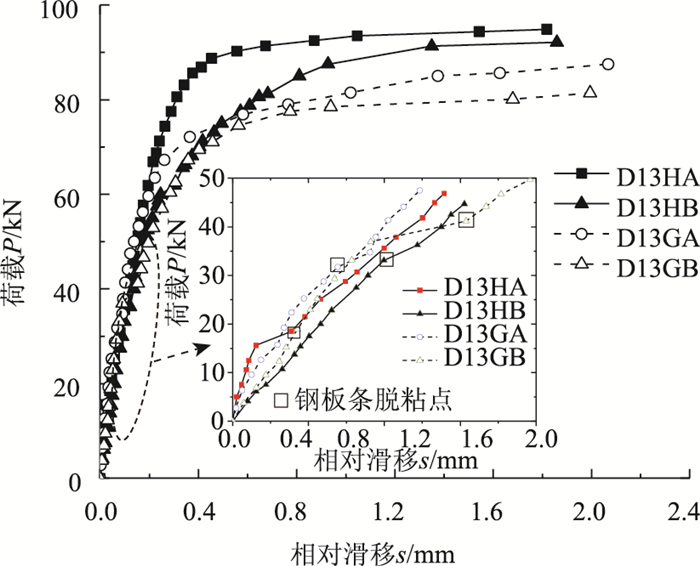

(2) 胶粘钢板条。纵、横向抗剪试件(GZ和GH系列试件)荷载-滑移曲线见图 9,可以看到荷载-滑移曲线在不同位置处出现转折点,表明钢板条粘结作用失效,失效点平均荷载约为25 kN。可以看出,钢板条胶粘后可以有效改善界面抗剪性能,在加载前期可以协同栓钉共同受力。

|

| 图 9 胶粘钢板条 Fig. 9 Steel strip glued |

| |

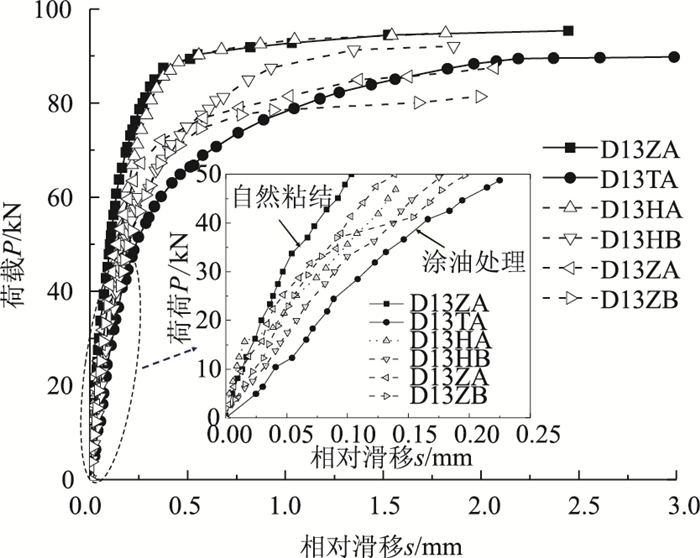

(3) 界面粘结。界面自然粘结、涂油处理和胶粘钢板条试件(Z、T和G系列试件)荷载滑移曲线见图 10,可以看到,钢板条胶黏试件荷载-滑移曲线介于自然粘结和界面涂油试件中间,表明胶粘钢板条对于抗剪刚度略有提高,但随钢板条界面黏结作用失效后,曲线向涂油试件偏移;栓钉抗剪承载力基本一致,表明胶粘钢板条并不能提高栓钉抗剪承载力。在实际工程中应尽量提高钢面板与UHPC层间的界面粘结能力,这将对栓钉抗剪性能有较大改善。

|

| 图 10 界面处理 Fig. 10 Interface treatment |

| |

(4) 加载方式。单调加载和循环加载(A和B系列试件)对栓钉的抗剪性能鲜有影响。

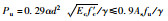

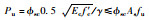

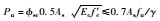

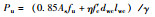

3.2 抗剪承载力各国规范给出栓钉抗剪承载力计算公式各有所不同,文献[14]提出了考虑焊缝贡献的抗剪承载力计算公式,各公式汇总表 5所示。

式(4)表明埋入UHPC中短栓钉的抗剪承载力是栓杆自身抗剪承载力(0.85Asfu)为和焊缝前端UHPC局部破碎承载力(ηf′ cdwclwc)总和,试验结束后实测了各个栓钉焊缝尺寸,每个栓钉四周测量4个数据,最后统计出13 mm栓钉和16 mm栓钉的焊缝直径和高度平均值分别为dwc13=17.3 mm、hwc13=4.03 mm和dwc16=20.8 mm、hwc16=5.3 mm,抗剪承载力计算值与试验值对比见表 6,可以看出式(4)与试验值拟合精度较高,可以更好地反映其受力机理。

| 试件编号 | Pu/kN | Eurocode-4/Fu | AASHOT/Fu | CSD/Pu | 公式(4)/Pu |

| D13ZA | 85.8 | 0.67 | 0.83 | 0.59 | 1.00 |

| D13TA | 89.8 | 0.63 | 0.77 | 0.56 | 0.91 |

| D13GHA | 94.9 | 0.59 | 0.77 | 0.53 | 0.91 |

| D13GHB | 87.5 | 0.63 | 0.83 | 0.56 | 1.00 |

| D13GZA | 84.4 | 0.67 | 0.83 | 0.59 | 1.00 |

| D13GZB | 81.4 | 0.71 | 0.83 | 0.59 | 1.00 |

| D16ZA | 127.5 | 0.67 | 0.83 | 0.59 | 1.00 |

| D16TA | 126.9 | 0.67 | 0.83 | 0.59 | 1.00 |

3.3 抗剪刚度

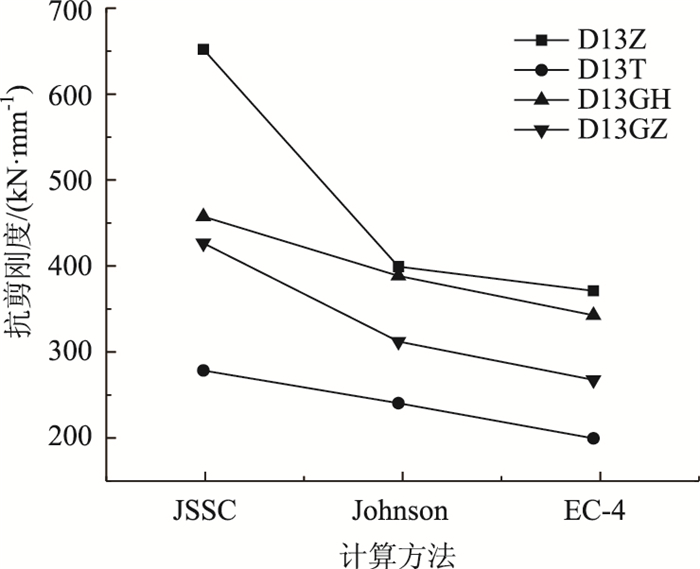

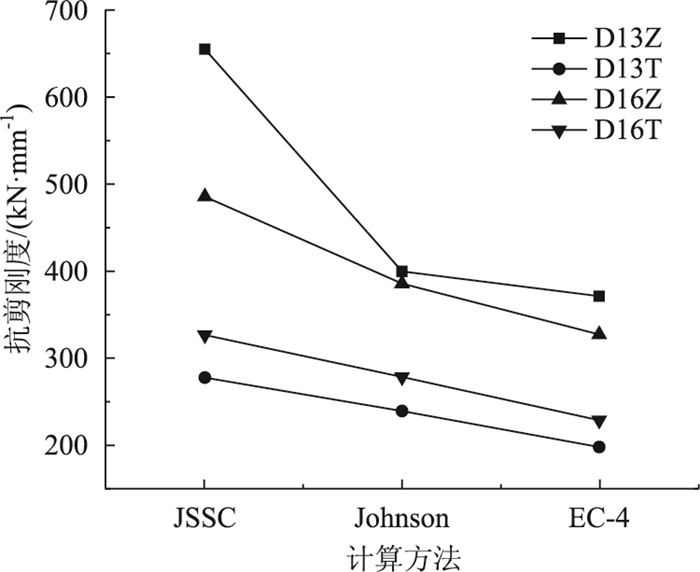

栓钉抗剪刚度是组合结构设计计算式中非常重要的参数之一,抗剪刚度的计算均以荷载-滑移曲线上某点处的割线刚度作为其抗剪刚度,只是选取的方法和割线顶点位置不同,各国规范[18]以及不同学者[19]提出不同的计算方法。表 7归纳了相关计算方法,表 8给出了不同计算方法所得到的抗剪刚度值,图14以D13TB试件为例给出抗剪刚度不同取值方法。图 11和图 12对比不同计算方法计算得到的抗剪刚度平均值。可以得到以下结论:

| 试件类型 | 抗剪刚度K/(kN·mm-1) | |||||||

| JSSC | 平均值 | Johnson | 平均值 | Eurocode-4 | 平均值 | |||

| D13ZA | 664.8 | 664.8 | 400.6 | 400.6 | 372.1 | 372.1 | ||

| D13TA | 278.4 | 278.4 | 240.0 | 240.0 | 198.5 | 198.5 | ||

| D13GHA | 388.5 | 365.9 | 335.9 | 309.8 | 329.1 | 287.9 | ||

| D13GHB | 343.4 | 283.7 | 246.8 | |||||

| D13GZA | 479.2 | 465.2 | 277.8 | 335.0 | 230.3 | 276.7 | ||

| D13GZB | 451.2 | 392.2 | 323.1 | |||||

| D16ZA | 686.4 | 686.4 | 486.5 | 486.5 | 398.5 | 398.5 | ||

| D16TA | 327.4 | 327.4 | 279.1 | 279.1 | 229.3 | 229.3 | ||

|

| 图 11 不同界面处理平均抗剪刚度 Fig. 11 Average shear stiffnesses with different interface treatment |

| |

|

| 图 12 不同直径平均抗剪刚度对比 Fig. 12 Average shear stiffness with different stud diameters |

| |

(1) 相同构件采用不同方法计算得到的抗剪刚度不同,JSSC割线顶点在1/3Pu处,基本处于弹性阶段(Ⅰ阶段),而Johnson提出的1/2Pu和EC-4建议的0.7PRk割线刚度则分别处于塑性损伤阶段处(Ⅱ阶段)的前期和后期。

(2) 试件抗剪刚度由大到小依次为,界面自然粘结试件、胶粘钢板条试件、界面涂油试件,且胶黏钢板条抗剪刚度相较于界面涂油试件平均提高了44%~74%。

(3) 抗剪刚度与栓钉直径成正比,但界面自然粘结的试件也会出现图 12中13 mm栓钉高于16 mm栓钉的情况,这是因为UHPC与钢板表面黏结程度强导致,进一步说明界面粘结对抗剪刚度的贡献较大。

界面粘结可以显著提高抗剪刚度,实际应用中应尽可能加强界面粘结,有助于吸收能量,缓解栓钉受力;此外考虑到结构的长期使用,因此偏安全的取EC-4所建议的抗剪刚度取值方法,建议13 mm和16 mm栓钉的抗剪刚度取值分别为198 kN/mm和229 kN/mm。

4 结论本研究通过8个静力推出试验,探究了重度开裂钢桥面UHPC加固结构的界面抗剪性能,可得出以下结论:

(1) 栓钉抗剪承载力和抗剪刚度随直径的增大而增大,焊缝质量对于UHPC中短栓钉的抗剪性能的影响不容忽略。

(2) 现有规范规定的栓钉抗剪承载力计算公式主要针对普通混凝土中高径比大于4的栓钉,对于UHPC中短栓钉抗剪承载力计算采用考虑焊缝贡献的计算公式更为精确。

(3) 界面黏结对栓钉抗剪刚度有明显提高,对抗剪承载力基本无影响,设计时可不考虑界面粘结影响,建议13 mm和16 mm栓钉的抗剪刚度取值分别为198 kN/mm和229 kN/mm,实际工程中应提高界面性能改善栓钉受力。

(4) 循环加载很大程度上对界面粘结产生损伤,抗剪刚度稍有降低,但不影响短栓钉抗剪承载力。

| [1] |

王春生, 冯亚成. 正交异性钢桥面板的疲劳研究综述[J]. 钢结构, 2009, 24(9): 10-13, 32. WANG Chun-sheng, FENG Ya-cheng. Review of Fatigue Research for Orthotropic Steel Bridge Decks[J]. Steel Construction, 2009, 24(9): 10-13, 32. |

| [2] |

张清华, 卜一之, 李乔. 正交异性钢桥面板疲劳问题的研究进展[J]. 中国公路学报, 2017, 30(3): 14-30, 39. ZHANG Qing-hua, BU Yi-zhi, LI Qiao. Review on Fatigue Problems of Orthotropic Steel Bridge Deck[J]. China Journal of Highway and Transport, 2017, 30(3): 14-30, 39. |

| [3] |

周绪红, 朋茜, 秦凤江, 等. 钢桥面板顶板与纵肋连接焊根位置疲劳损伤特征[J]. 交通运输工程学报, 2018, 18(1): 1-12. ZHOU Xu-hong, PENG Xi, QIN Feng-jiang, et al. Fatigue Damage Characteristics of Rib-to-deck Weld Root on Orthotropic Steel Bridge Deck[J]. Journal of Traffic and Transportation Engineering, 2018, 18(1): 1-12. |

| [4] |

唐亮, 黄李骥, 刘高, 等. 正交异性钢桥面板顶板贯穿型疲劳裂纹研究[J]. 公路交通科技, 2012, 29(2): 59-66. TANG Liang, HUANG Li-ji, LIU Gao, et al. Research on Fatigue Cracks through Deck-plate in Orthotropic Steel Deck[J]. Journal of Highway and Transportation Research and Development, 2012, 29(2): 59-66. |

| [5] |

张允士, 李法雄, 熊锋, 等. 正交异性钢桥面板疲劳裂纹成因分析及控制[J]. 公路交通科技, 2013, 30(8): 75-80. ZHANG Yun-shi, LI Fa-xiong, XIONG Feng, et al. Cause Analysis and Control Measures of Fatigue Cracks in Orthotropic Steel Deck[J]. Journal of Highway and Transportation Research and Development, 2013, 30(8): 75-80. |

| [6] |

GRAYBEAL B A. Ultra-high Performance Concrete: A State-of-the-art Report for the Bridge Community, FHWA-HRT-13-060[R]. Mclean: Federal Highway Administration, 2013.

|

| [7] |

邵旭东, 邱明红, 晏班夫, 等. 超高性能混凝土在国内外桥梁工程中的研究与应用进展[J]. 材料导报, 2017, 31(23): 33-43. SHAO Xu-dong, QIU Ming-hong, YAN Ban-fu, et al. A Review on the Research and Application of Ultra-high Performance Concrete in Bridge Engineering Around the World[J]. Materials Review, 2017, 31(23): 33-43. |

| [8] |

曹君辉. 钢-薄层超高性能混凝土轻型组合桥面结构基本性能研究[D]. 长沙: 湖南大学, 2016. CAO Jun-hui. Research on Basic Performance of Steel-thin UHPC Lightweight Composite Deck[D]. Changsha: Hunan University, 2016. |

| [9] |

王洋, 邵旭东, 陈杰, 等. 重度疲劳开裂钢桥桥面的UHPC加固技术[J]. 土木工程学报, 2020, 53(11): 92-101, 115. WANG Yang, SHAO Xu-dong, CHEN Jie, et al. UHPC-based Strengthening Technique for Significant Fatigue Cracking Steel Bridge Decks[J]. China Civil Engineering Journal, 2020, 53(11): 92-101, 115. |

| [10] |

张士红, 邵旭东, 黄细军, 等. 轻型组合桥面板中小栓钉连接件的静力及疲劳性能[J]. 公路交通科技, 2016, 33(11): 111-119. ZHANG Shi-hong, SHAO Xu-dong, HUANG Xi-jun, et al. Static and Fatigue Behaviors of Small Stud Shear Connector for Lightweight Composite Bridge Deck[J]. Journal of Highway and Transportation Research and Development, 2016, 33(11): 111-119. |

| [11] |

李嘉, 杨波, 邵旭东, 等. 钢桥面-薄层CRRPC组合结构栓钉连接件抗剪疲劳性能研究[J]. 土木工程学报, 2016, 49(6): 67-75. LI Jia, YANG Bo, SHAO Xu-dong, et al. Research on Shear Fatigue of Studs for Composite Deck System of Steel Slab and Thin CRRPC Layer[J]. China Civil Engineering Journal, 2016, 49(6): 67-75. |

| [12] |

CAO J, SHAO X, DENG L, et al. Static and Fatigue Behavior of Short-headed Studs Embedded in a Thin Ultrahigh-performance Concrete Layer[J]. Journal of Bridge Engineering, 2017, 22(5): 04017005.1-04017005.16. |

| [13] |

李萌, 邵旭东, 曹君辉, 等. UHPC中短栓钉抗剪性能试验及理论分析[J]. 中国公路学报, 2021, 34(8): 191-204. LI Meng, SHAO Xu-dong, CAO Jun-hui, et al. Performance of Experimental and Theoretical Analysis on Shear Short Headed Studs Embedded in UHPC[J]. China Journal of Highway and Transport, 2021, 34(8): 191-204. |

| [14] |

GB/T 10433—2002, 电弧螺柱焊用圆柱头焊钉[S]. GB/T 10433—2002, Cheese Head Studs for Arc Stud Welding[S]. |

| [15] |

EN 1994-1-1: 2004, Eurocode 4: Design of Composite Steel and Concrete Structures Part 1-1: General Rules and Rules for Buildings[S].

|

| [16] |

AASHTO. Bridge Design Specifications[S]. Washington, D.C. : American Association of State Highway and Transportation Officials, 2017.

|

| [17] |

JTGT D64-01—2015, 公路钢混组合桥梁设计与施工规范[S]. JTGT D64-01—2015, Specification for Design and Construction of Highway Steel-concrete Composite Bridge[S]. |

| [18] |

LUO Y, HOKI K, HAYASHI K, et al. Behavior and Strength of Headed Stud-SFRCC Shear Connection.Ⅱ: Strength Evaluation[J]. Journal of Structural Engineering, 2016, 142(2): 04015113.1-01015113.10. |

| [19] |

JSSC. Guidelines for Performance-based Design of Steel-concrete Hybrid Structures[S]. Tokyo: Japan Society of Civil Engineers, 2002.

|

| [20] |

JOHNSON R P, MAY I M. Partial-interaction Design of Composite Beams[J]. Structural Engineer, 1975, 8(53): 305-311. |

2021, Vol. 38

2021, Vol. 38