扩展功能

文章信息

- 谢全敏, 陈前峰, 周圣国, 王智德, 杨文东

- XIE Quan-min, CHEN Qian-feng, ZHOU Sheng-guo, WANG Zhi-de, YANG Wen-dong

- 公路煤系地层隧道揭煤全岩断面爆破掏槽优化研究

- Study on Optimization of Uncovering Coal Whole Rock Section Blasting Cut of Highway Coal-bearing Strata Tunnel at Rock Cross-cut

- 公路交通科技, 2021, 38(11): 77-87

- Journal of Highway and Transportation Research and Denelopment, 2021, 38(11): 77-87

- 10.3969/j.issn.1002-0268.2021.11.010

-

文章历史

- 收稿日期: 2021-01-02

在山区公路隧道建设中有时会遇到煤系地层,由于公路线形的限制,隧道必须穿越煤系地层,在揭煤全岩断面中爆破技术是确保施工安全十分重要的一环[1]。公路煤系地层隧道在揭煤全岩断面中爆破时,爆破设计既要达到爆破效果,又要控制振动,降低爆破振动效应对工作面前方煤层的扰动,防止煤层内部吸附态瓦斯受扰动而发生解吸,使煤层瓦斯压力保持在一定水平,降低石门揭煤时煤与瓦斯突出事故发生的可能[2]。《煤矿安全规程》等[3-5]规定,对于煤系地层隧道施工爆破,为防止明火引燃瓦斯,爆破时必须采用特殊的煤矿许用延时电雷管,雷管最长延期时间为130 ms,延时电雷管总共只有5段,严禁跳段使用。因此在保证掏槽爆破质量和安全的前提下,需尽可能减少掏槽孔占用的雷管段数,保障后续辅助眼、周边眼和底板眼拥有一定的延期时间。而在延时雷管段数少的情况下,斜眼掏槽技术是有效且被广泛应用的方法[6-8];岩巷二阶二段掏槽技术也具有比较好的适用性[9-10];楔直复合型掏槽技术(即楔形掏槽孔结合中心装药孔的掏槽形式,中心装药孔起爆后可破碎掏槽底部残余岩石并将其抛掷)较为成熟,但一般施工中难以达到精密的钻孔要求,且第一阶掏槽孔所受夹制作用大,易导致爆破效果不理想,致使后续炮眼爆破更为困难[11-13]。目前这些掏槽技术主要适用于开挖断面较小的煤矿岩巷爆破技术方案[14-16],而对于大断面公路煤系地层隧道,适用于开挖断面较小的煤矿岩巷的爆破技术(尤其是掏槽爆破技术)应用于大断面公路煤系地层隧道还需要进行深入的研究[17-18]。为此,本研究以某高速公路隧道为研究对象,采用二阶二段掏槽技术作为公路煤系地层隧道揭煤全岩断面爆破的掏槽形式,在此基础上对其参数进行数值试验分析并优化,探讨各类参数变化情形下对破岩效果和爆破振动效应的影响,为某高速公路隧道煤前全岩断面掏槽形爆破设计提供技术参考。

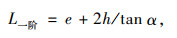

1 煤系地层隧道揭煤全岩断面爆破二阶二段掏槽技术(1) 二阶二段掏槽技术原理

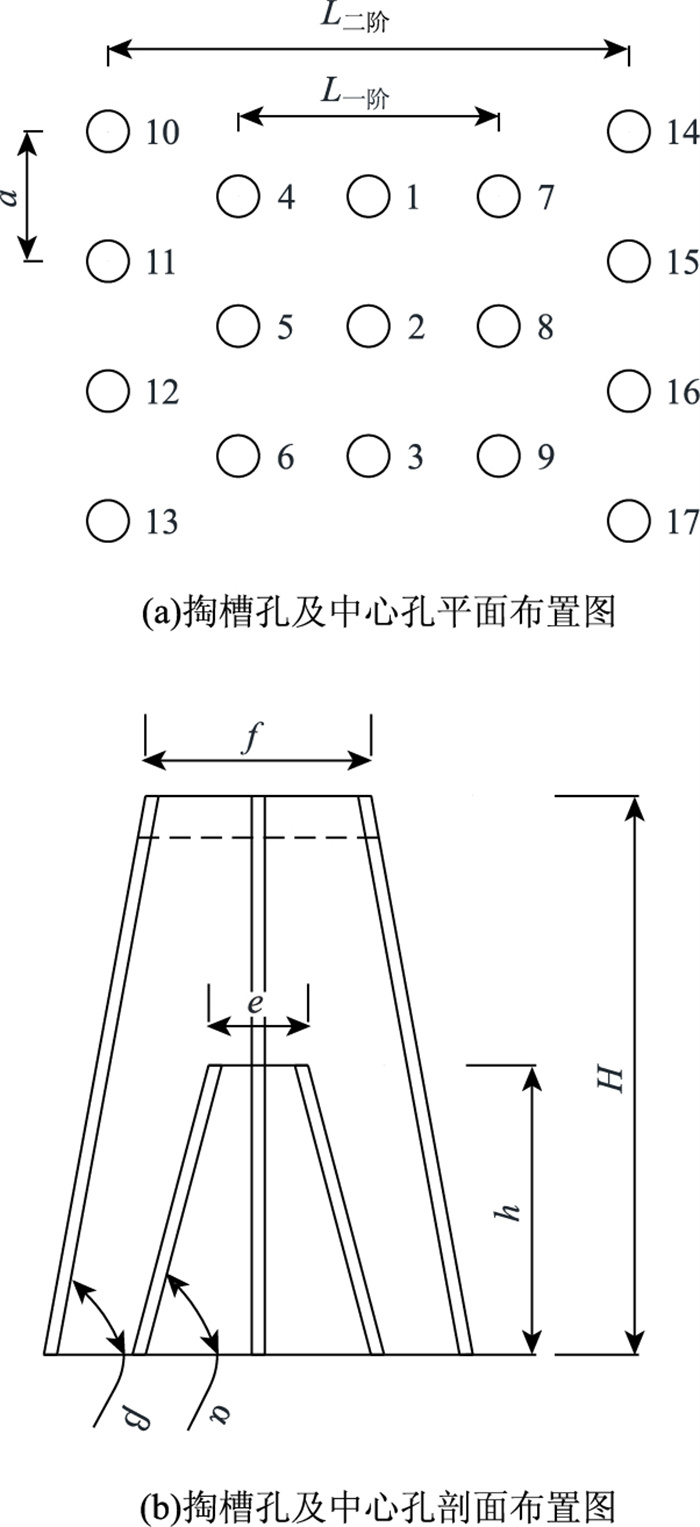

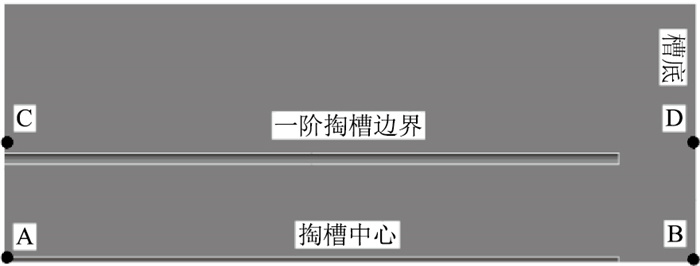

二阶二段掏槽一般布置形式见图 1。煤系地层隧道揭煤全岩断面施工方法一般采用上下台阶开挖法,对于上半断面大小而言,掏槽孔占用两个段别雷管是合理的,由于两段掏槽孔深不同,掏槽区被分为一深一浅两个台阶。

|

| 图 1 二阶二段掏槽孔及中心孔布设形式(单位:cm) Fig. 1 Layout of 2-step 2-segment cut holes and center holes (unit: cm) |

| |

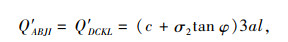

(2) 二阶二段掏槽技术参数

二阶二段掏槽同一排掏槽孔的间距a应满足

|

(1) |

式中,Rc为岩体粉碎区域的半径;Rp为岩体裂隙区域的半径。式(1)可简化为:

|

(2) |

式中,b=μd/(1-μd),μd为煤岩动泊松比;P为煤岩初始波压力;σtd为煤岩体动单轴抗拉强度;β为爆炸应力波对应的衰减指数,β=2-b;r0为炮眼直径和药包直径。

楔形掏槽孔底距应满足炮孔岩石爆破形成的裂隙区要互相重合,且使槽腔底部岩石破碎充分,则一阶掏槽孔孔底距e为:

|

(3) |

式中,e为一阶掏槽孔孔底距,一般控制在30 cm左右;α为衰减指数,爆炸冲击波对应的衰减指数为α=2+b, 二阶掏槽孔的孔底间距f应满足:

|

(4) |

二阶掏槽孔孔底距f与围岩性质相关,一般为50 cm左右。若一阶和二阶掏槽孔水平倾角依次为α,β,则两阶掏槽孔排间孔口距分别为:

|

(5) |

|

(6) |

式中,h为一阶掏槽孔垂直深度;H为二阶掏槽孔垂直深度;α为一阶阶掏槽孔水平倾角,一般控制在70°~80°之间;β为二阶掏槽孔水平倾角,一般控制在75°~85°之间。

一阶掏槽孔排间孔口距一般为140~180 cm;二阶掏槽孔排间孔口距一般为100~150 cm。其余孔口距(包括中心孔孔口距)均为a。

受雷管段数的限制,二阶二段掏槽爆破使用的雷管段数不宜超过两段;一阶掏槽孔垂深为二阶掏槽孔垂深的50%~60%,所有炮孔的装药系数均按《煤矿安全规程》和《铁路瓦斯隧道技术规范》等规范要求设计。

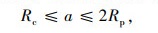

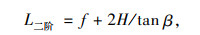

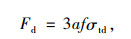

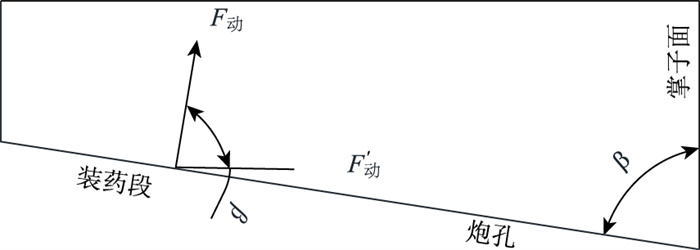

2 隧道揭煤全岩断面爆破二阶二段掏槽成腔机理力学分析隧道揭煤全岩断面爆破二阶二段掏槽力学模型如图 2所示。

|

| 图 2 二阶二段掏槽力学模型 Fig. 2 Mechanical model of 2-step 2-segment cut |

| |

A′G′,E′L′,B′H′,D′J′,F′K′,C′I′为一阶掏槽孔,面A′B′C′D′为掌子面;L一阶为一阶槽口宽;e为一阶槽底宽; a为同排炮孔口距;h为炮孔垂深;h/sin α为炮孔斜深; α为掌子面与炮孔水平夹角。AI,FN,EM,BJ,CK,GO,HP,DL为二阶掏槽孔; 面ABCD为掌子面; L二阶为二阶槽孔口间距; f为一阶槽孔底间距; H为炮孔垂深; H/sin β为炮孔斜深; β为掌子面与炮孔水平夹角;XX′,YY′,ZZ′为中心孔; H′为炮孔垂深与二阶掏槽孔同深。

假设掏槽孔爆破后形成的槽腔为台阶形,模型中除掌子面以外,依据Mohr-Coulomb准则,面BCKJ,ADLI在爆生气体作用下发生剪切破坏;面ABJI,DCKL破坏分为两个部分,在装药段内,炸药爆破已经生成了相互贯通的裂隙,此范围内的剪切阻力可不予考虑。在装药段以外,与面BCKJ,ADLI分析形式相同;二阶掏槽槽底面IJKL受爆生气体作用,主要破坏形式为受拉破坏,其抗拉阻力与岩石抗拉强度和槽底面积相关。一阶掏槽破坏形式与二阶掏槽类似,后续只对二阶掏槽孔进行成腔机理受力分析,不再赘述。

(1) 二阶掏槽成腔阻力分析

面BCKJ,ADLI剪切阻力为:

|

(7) |

式中,c为岩体黏聚力;φ为岩体内摩擦角;σ1为正应力,σ1=γz。

上述提到面ABJI, DCKL在装药段内,剪切阻力可不予考虑。在非装药段,面ABJI, DCKL剪切阻力为:

|

(8) |

式中,σ2为破坏面上正应力,其值与岩石泊松比ν和σ1相关,

二阶掏槽槽底面IJKL上的抗拉阻力为:

|

(9) |

式中σtd为岩石的动态抗拉强度。

掏槽成腔过程中的阻力除了各个面上的剪切和抗拉阻力外,还存在岩石向外被抛掷时与槽腔岩壁间的摩擦阻力,其值与岩石抛掷速度、被抛掷岩石总质量、槽腔直径和岩石摩擦系数相关。掏槽成腔过程中爆生气体与破碎的岩石属于气固二相流,摩擦阻力可表示为: [10]

|

(10) |

式中,D为槽腔平均直径;λm为破碎岩石与槽腔岩壁摩擦系数;vp为破碎岩石在槽腔腔体内运动速度;M为槽腔内爆生气体与破碎岩石气固混合物质质量,M=A·L·ρp,其中ρp为腔体内气固混合物质密度;A为槽腔断面面积;L为槽腔长度。

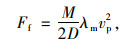

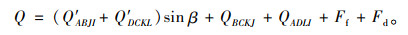

二阶掏槽孔成腔时的总阻力Q为:

|

(11) |

(2) 二阶掏槽成腔动力分析

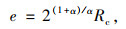

掏槽成腔动力源自炮孔内炸药爆炸后产生的爆生气体压力,在爆生气体压力作用下,槽腔内岩石发生运动,图 3为成腔动力力学分析图。

|

| 图 3 二阶掏槽成腔动力学分析图 Fig. 3 Analysis chart of dynamics in cavity forming of second-step cut |

| |

由于煤系地层中炮孔非装药段均用炮泥堵塞,堵塞效果好,故可采用等熵膨胀计算爆炸后的气体压力值。单个炮孔炸药爆炸后,炮孔壁上爆破动载荷为P,单个炮孔装药段所含炸药爆炸后提供的动力为:

|

(12) |

式中,lc为装药段长度;r0为炮孔直径。

则二阶掏槽孔炸药爆炸后为槽腔内岩石在自由面方向上提供的合动力为:

|

(13) |

(3) 二阶二段掏槽与单楔形掏槽比对分析

结合以上对掏槽成腔阻力和成腔动力分析可知,对于二阶二段掏槽和单楔形掏槽而言,掏槽成腔均需满足:

|

(14) |

由式(13)可知,掏槽成腔总动力与装药量、炮孔直径、炮孔倾角相关。若以上参数相同,则二阶二段掏槽与单楔形掏槽的成腔总动力相同。

同时由式(10)可知,掏槽成腔过程中的摩擦阻力与槽腔腔体内气固混合物质质量相关,假设炸药爆炸后腔体内气固混合物质总质量为M,一阶掏槽腔体内气固混合物质质量为M′。待一阶掏槽槽腔内物质被抛掷后,槽腔内剩余气固混合物质质量为M-M′,与单楔形掏槽相比,槽腔壁对腔体内物质摩擦阻力减少了

(4) 二阶二段掏槽成腔效果影响因素

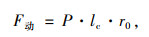

一阶掏槽孔要破碎岩体的体积V1,二阶掏槽孔要破碎岩体的体积积V2,则V1,V2二者间满足:

|

(15) |

式中Ks为被爆岩石的碎胀系数。理想状态下,二阶掏槽孔起爆时,一阶掏槽区内岩石恰好完全抛掷出,即V1′=0。则理想状态下,V1,V2二者间满足:

|

(16) |

综上分析可知,对于二阶二段掏槽获得理想的爆破效果的手段有:增加一阶掏槽与二阶掏槽起爆间隔时间,使一阶掏槽区内岩石有充足的时间破碎并抛出;在满足式(16)的前提下,适当加深一阶掏槽孔垂深(增大一阶掏槽槽腔体积),在增加碎胀空间的同时亦可降低二阶掏槽成腔阻力。

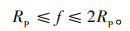

3 不同参数对掏槽爆破效果和爆破振动效应的影响由式(1)~式(16)初步计算得煤系地层圭嘎拉隧道揭煤全岩断面二阶二段掏槽技术参数,部分参数取整后见表 1。

| 炮孔直径r0/mm | 装药直径r1/mm | 二阶孔深H/m | 一阶孔深h/m | 一阶孔倾角α/(°) | 二阶孔倾角β/(°) | 排间孔口距a/m | 一阶槽底宽e/m | 二阶槽底宽f/m | 一阶槽口L一阶/m | 二阶槽口L二阶/m |

| 42 | 32 | 2.4 | 1.2 | 70 | 75 | 0.4 | 0.3 | 0.6 | 1.17 | 1.89 |

3.1 中心孔装药量对爆破效果的影响

上述提到二阶二段掏槽中,中心孔爆破可以有效削弱二阶槽腔底部岩石破裂面的抗拉阻力,继而中心孔破岩程度决定着二阶掏槽孔爆除槽腔体内剩余岩石的难易度。为了比对中心孔装药量对掏槽爆破效果和爆破振动效应的影响,将中心孔装药直径由32 mm提高为35 mm,装药系数一致为0.67,通过数值试验进行观察分析。

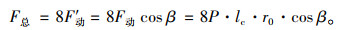

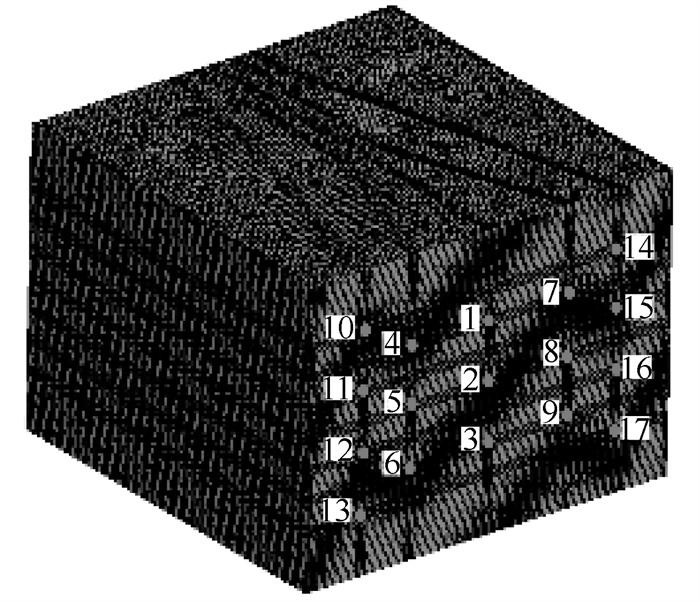

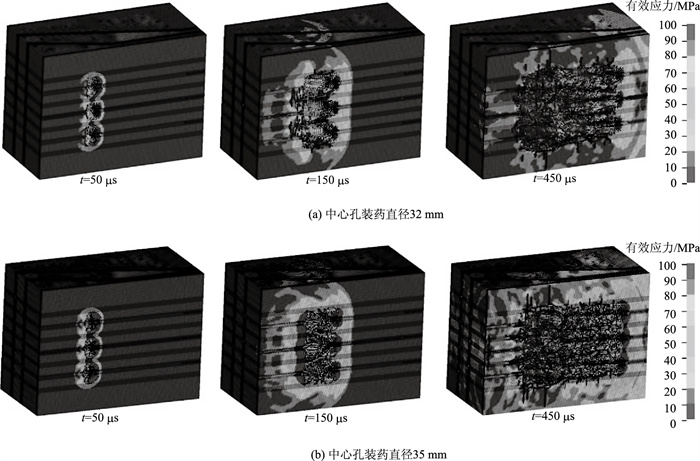

模型尺寸为270 cm×200 cm×270 cm,一阶掏槽孔长为1.27 m,二阶掏槽孔长为2.48 m,中心孔长为2.4 m,其中各孔装药长度均为炮孔长度的2/3,炮孔剩余部分堵塞,炸药与黏土炮泥间添加一节水炮泥。一阶与二阶掏槽炮孔装药直径32 mm,中心孔装药直径分别为32,35 mm,掏槽底部预留岩石厚度30 cm。除掌子面外,其余面均定义为无反射边界。模型边界条件设置为黏滞边界,其范围包括模型水平方向左右两侧、竖直方向底部以及模型前后两侧边界。所建模型包含609 859个单元、627 731个节点,见图 4。

|

| 图 4 二阶二段掏槽爆破网格模型 Fig. 4 Network model of 2-step 2-segment cut blasting |

| |

图 5为中心孔装药直径分别为32,5 mm时,掏槽区中线纵剖面上岩石破碎范围及有效应力三维云图。

|

| 图 5 掏槽区中线纵剖面岩石破碎范围及有效应力云图 Fig. 5 Rock fragmentation ranges of longitudinal section at centerline of cutting area and nephograms of effective stress |

| |

炸药爆炸后,中心孔药直径为35 mm时,纵剖面上中心孔爆轰应力波强度明显均大于32 mm时,掏槽区岩石整体破碎范围与32 mm时相近,但在起爆点与炮孔装药段附近岩石垂向爆生裂纹较32 mm时密集。

为探究装药量不同对掏槽爆破应力波影响规律,取掏槽中心区段和掏槽边界区段起始测点见图 6。

|

| 图 6 掏槽中心区段及边界区段测点 Fig. 6 Measuring points at central segment and boundary segment of cut |

| |

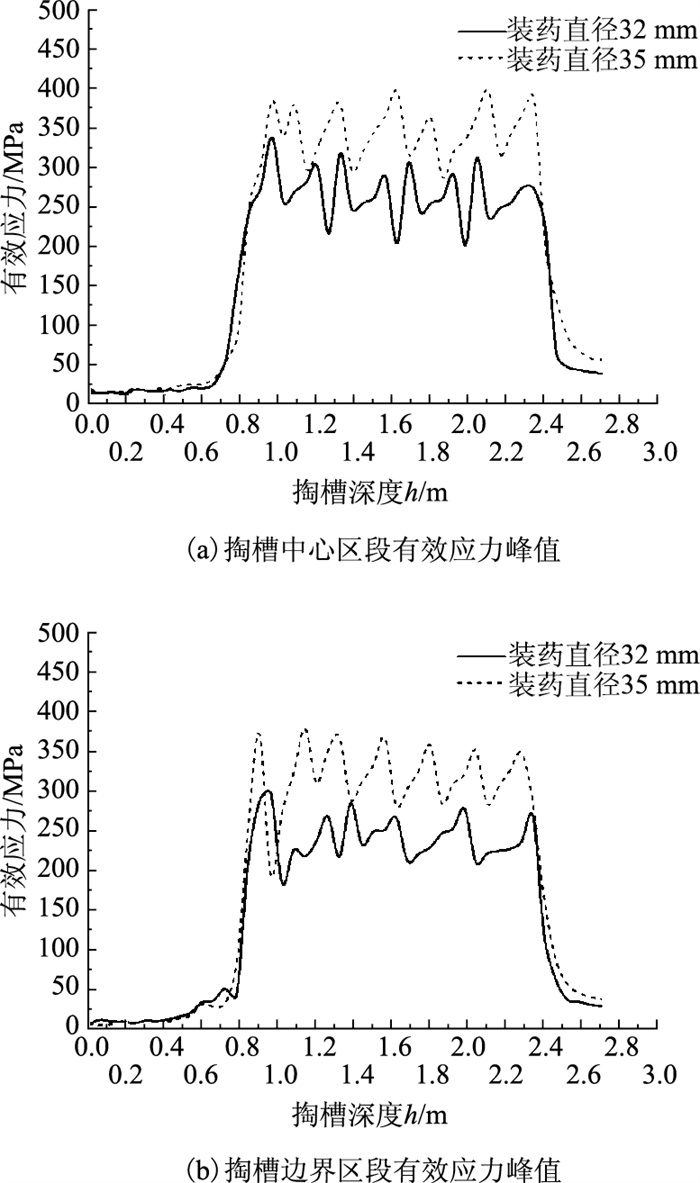

图 7为两种装药条件下掏槽中心区段(掏槽孔口A至孔底部分B)和掏槽边界区段(掏槽边界中点C至孔底边界部分D)上各点有效应力峰值分布情况,坐标原点均为掏槽孔口处。

|

| 图 7 中心孔不同装药直径有效应力峰值随掏槽深度变化 Fig. 7 Effective peak stresses at center holes with different diameters varying with cut depth |

| |

由图 7可知,两种装药条件下,孔口至堵塞末端有效应力峰值逐渐增大,而在炮孔装药段有效应力峰值呈现脉冲式规律波动,在孔底至掏槽底部区段,有效应力水平趋于平缓。在掏槽中心区段,装药直径为32,35 mm时,有效应力均值分别为168.9,214.0 MPa。增大药卷直径使装药量增大19.6%,有效应力均值增大26.7%,利于掏槽区岩石破碎。两种装药条件下,孔口至堵塞末端岩石单元有效应力峰值相近。装药直径为35 mm时炮孔装药段有效应力峰值总体上较大,且在孔底至掏槽底部区段其均值较装药直径32 mm时大15 MPa左右,增大了掏槽底部保留区岩石的损伤程度,不利于下一循环施工且可能增加瓦斯逸出量;在掏槽边界区段,有效应力峰值随掏槽深度变化规律与掏槽中心区段相似。装药直径为32,35 mm时,有效应力均值分别为151.1,196.1 MPa。增大装药直径使有效应力峰值在装药段和掏槽底部增加29.8%左右。

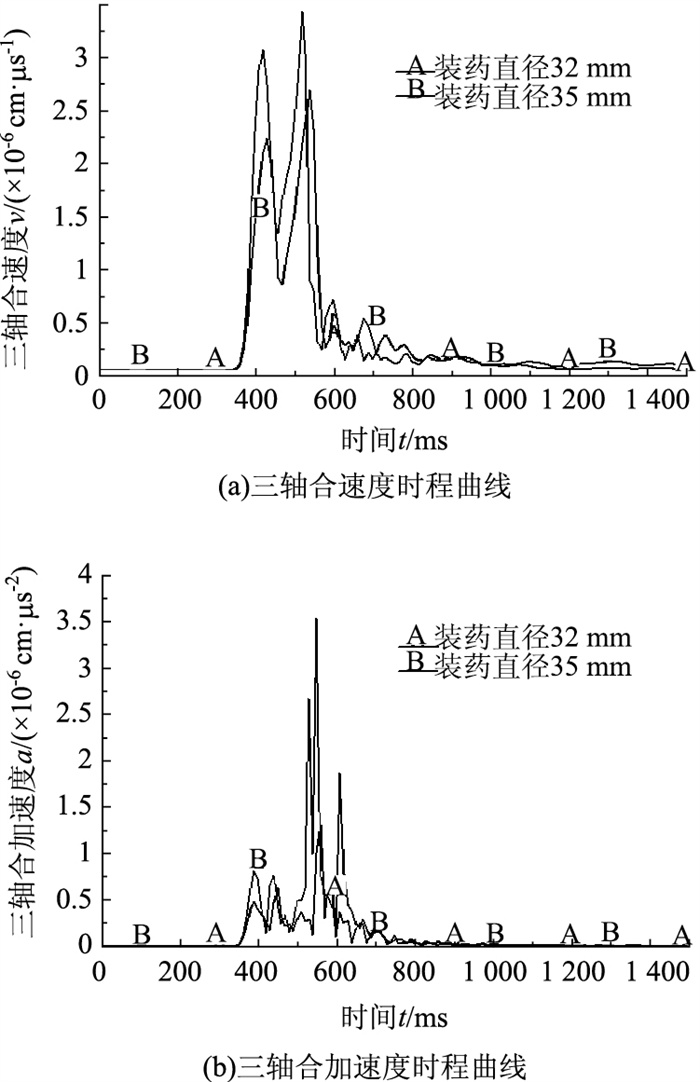

在掏槽模型底部选取测点绘制速度、加速度时程曲线如图 8所示,探究中心孔不同装药直径对爆破振动效应的影响。

|

| 图 8 不同装药直径掏槽底部动力时程曲线 Fig. 8 Dynamic time-history curves of cut bottom with different charge diameters |

| |

两种装药条件下,掏槽底部测点振动和速度峰值分别为26.5,33.9 cm/s,加速度峰值分别为1.86×10-6,3.52×10-6 cm/μs2,增大装药直径使振动速度增大27.9%左右、加速度增大89.2%左右。增大药卷直径对增强爆破振动效应作用比较显著,其对提升有效应力水平的正收益远低于爆破振动效应的负收益。

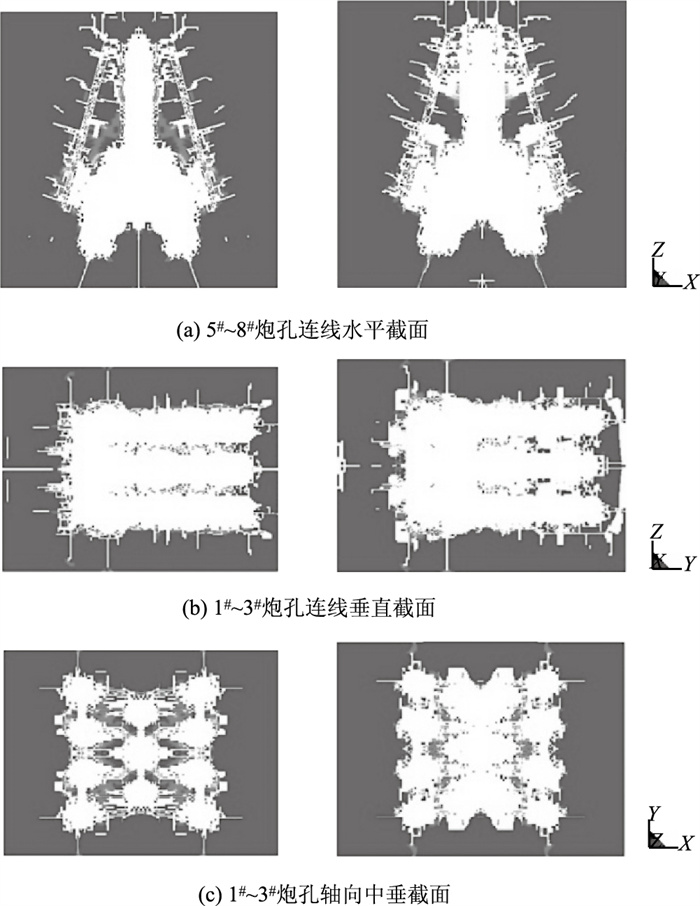

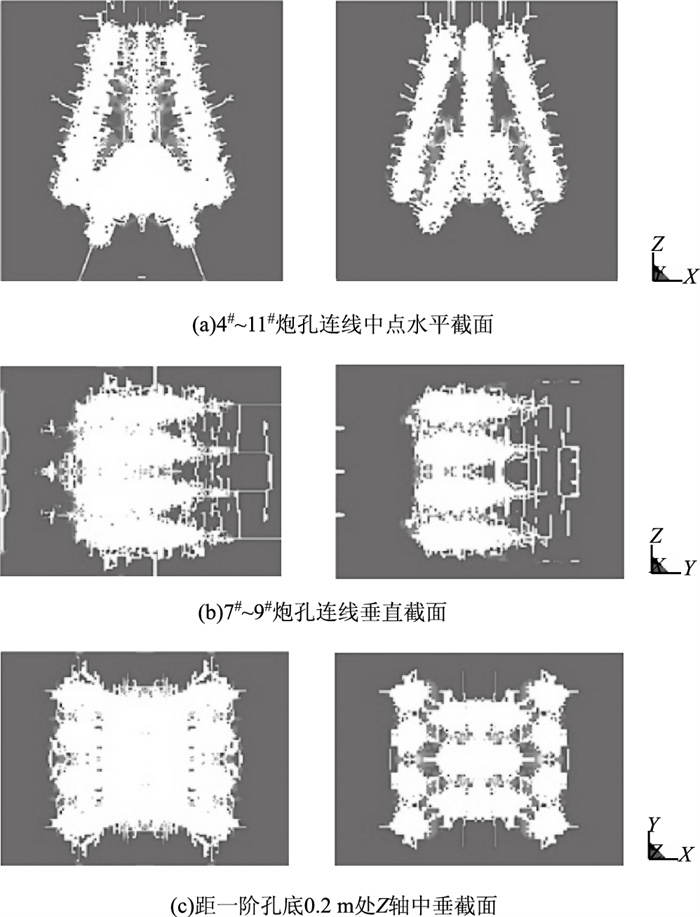

对模型进行3轴切片,得到掏槽区关键截面岩石破碎形态,见图 9。

|

| 图 9 不同装药直径掏槽区关键截面岩石破碎形态 Fig. 9 Rock fragmentation patterns at key sections in cutting area with different charge diameters |

| |

由图 9可知,中心孔装药直径由32 mm增至35 mm后,炸药爆炸应力波强度增大。5#~8#炮孔连线水平截面上,中心孔底部附近岩石破碎范围明显增大,且伴生更为密集的爆生裂隙,利于降低矸石大块率及抛矸,裂隙贯穿底部预留岩石,两种装药条件下一阶孔与中心孔破碎区均已贯通。同时由于一阶掏槽孔与中心孔炸药爆炸应力波叠加,致使一阶掏槽孔孔口及中下部爆腔略微增大,掌子面反射拉伸裂纹有所增加;1#~3#炮孔连线垂直截面上,中心孔孔口处岩石竖向爆腔扩大,破碎区进一步向掌子面侵蚀,且掏槽孔底保留区岩石损伤程度增大,不利于下一个循环掌子面施工与围岩稳定,两种装药条件下炮孔利用率相近;装药直径增大后,炮孔轴向中垂截面上,中心孔附近岩石竖向破碎范围向两侧扩散。二阶掏槽孔与中心孔间岩石爆除量较装药直径为32 mm时大。但两种装药条件下二阶掏槽孔与中心孔均已相互贯通,对后续槽腔内气固混合物的抛出均不构成阻碍。

装药直径为32,35 mm时,掏槽区岩石单元失效数分别为184 838,191 708,增大装药直径使槽腔岩石破碎程度增大3.7%。结合图 9,说明装药直径32 mm时已有足够的爆轰应力用于破除腔体内岩石,再增大中心孔装药直径对于扩大槽腔、提高炮眼利用率作用较小,且会造成更大的爆破振动效应,使工作面前方煤层受扰动作用增大,增加了石门揭煤时煤与瓦斯突出的风险。同时对下一循环掌子面围岩损伤增大,不利于下一个工作面施工。综上所述,在揭煤全岩断面掏槽爆破作业时,应选用直径为32 mm的3级煤矿许用炸药,以保证爆破作业的经济性、安全性。

3.2 一阶掏槽孔深度对掏槽爆破效果的影响由式(16)及其分析可知,增大一阶掏槽槽腔体积可以有效降低二阶掏槽成腔阻力,有利于提高爆破效率。为了验证理论分析的正确性,将一阶掏槽孔垂深由1.2 m提升至1.4 m,同时保持一阶掏槽孔底距与装药系数不变,比对一阶掏槽槽腔体积不同时掏槽区岩石破碎效果,修改后的相关参数见表 2。

| 炮孔直径r0/mm | 装药直径r1/mm | 二阶孔深H/m | 一阶孔深h/m | 一阶孔倾角α/(°) | 二阶孔倾角β/(°) | 排间孔口距a/m | 一阶槽底宽e/m | 二阶槽底宽f/m | 一阶槽口L一阶/m | 二阶槽口L二阶/m |

| 42 | 32 | 2.4 | 1.4 | 70 | 75 | 0.4 | 0.3 | 0.6 | 1.32 | 1.89 |

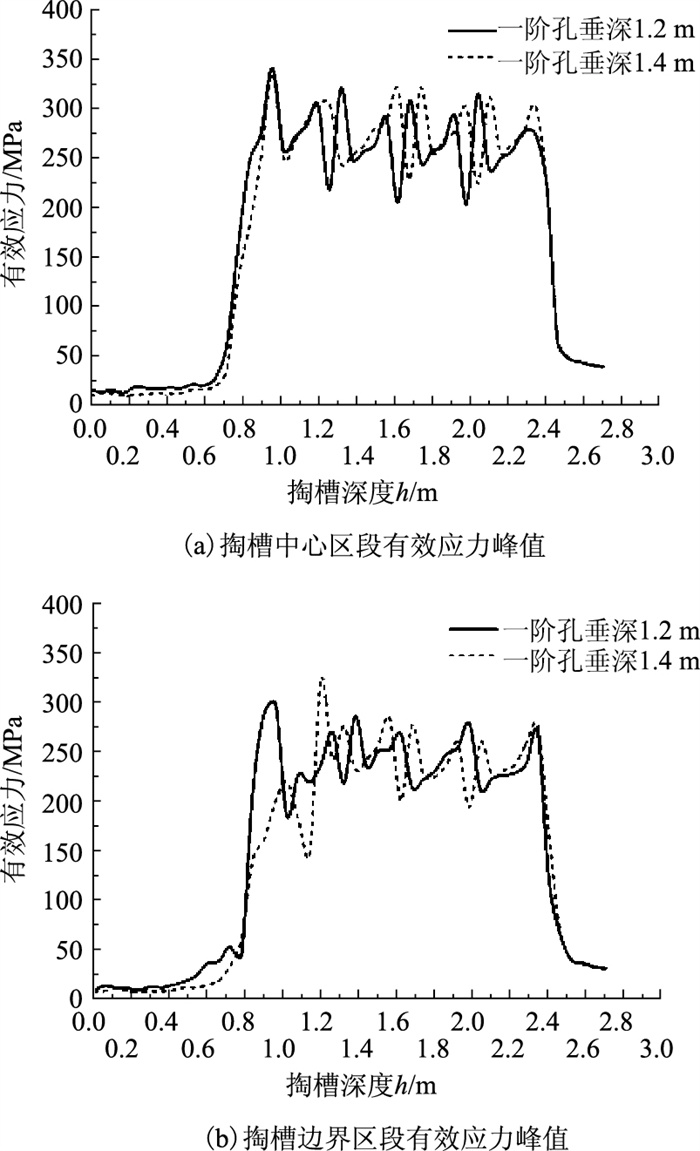

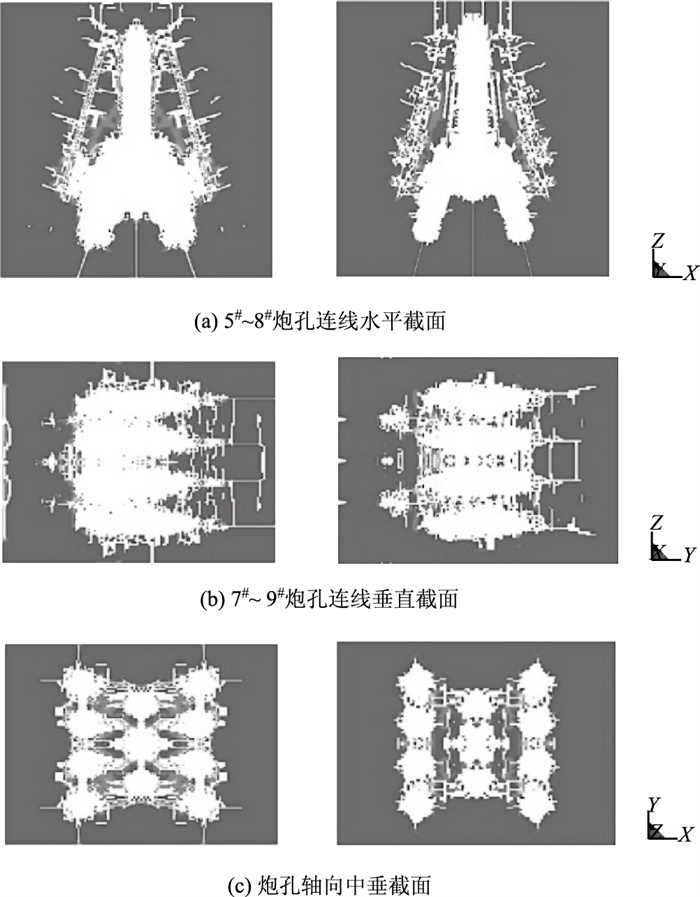

通过数值试验分析后,得到一阶掏槽孔不同垂深掏槽中心区段和掏槽边界区段有效应力峰值分布情况,见图 10。

|

| 图 10 一阶孔不同垂深有效应力峰值随掏槽深度变化 Fig. 10 Effective peak stresses of first-step hole at different vertical depths varying with cut depth |

| |

由图 10可知,在掏槽中心区段,两种垂深条件下曲线总体走势相同。一阶孔深度为1.2,1.4 m时,有效应力均值分别为168.8,169.7 MPa,垂深增加16.7%使有效应力均值增大0.53%。一阶孔垂深为1.4 m时,孔口至堵塞末端有效应力水平整体略低于垂深1.2 m,不利于堵塞段岩石破碎,而在掏槽底部其有效应力水平略高,可能会增大底部保留区岩石的损伤程度。两种条件下装药段有效应力均值分别为259.4,264.4 MPa,增大垂深后装药段有效应力增大了1.9%,加大一阶孔垂深对装药段有效应力水平提升并不明显;在掏槽边界区段,应力规律与掏槽中心区段类似。一阶孔深度为1.2,1.4 m时,有效应力均值分别为151.1, 144.2 MPa,垂深增加边界处的有效应力水平反而减小近4.6%,不利于槽腔形成。分析其原因可能为增大垂深致使一部分炸药能量用于抵抗更大的深部岩石夹制作用,降低了能量利用率。

图 11为一阶孔不同垂深时掏槽关键截面岩石破碎形态。由图 11可知,一阶孔垂深增加后,在4#~11#炮孔连线中点水平截面,一阶孔孔口破碎范围减小,中心孔破碎范围明显扩大,且掏槽底部裂隙更为密集,保留区岩石损伤程度增加。同时因为一阶孔深度增加,需要破碎、抛掷的一阶掏槽槽腔体积随之增大,而《煤矿安全规程》等规范限制炮孔装药系数上限为0.67,因此被爆岩石体积与装药量不成比例,且一阶孔加深需克服更大的岩石夹制作用,消耗了一部分炸药能量,致使一阶孔爆破效果不佳,增大了二阶掏槽成腔阻力,影响了岩石整体破碎效果;同样在7#~9#炮孔连线垂直截面和距一阶孔底0.2 m处Z轴中垂截面两个关键截面上,整体掏槽效果均随着一阶孔垂深增加而有所下降,因此增加一阶孔垂深可能会降低掏槽效率,在揭煤全岩断面掏槽爆破作业时,一阶掏槽孔深定为1.2 m。

|

| 图 11 一阶孔不同垂直深度掏槽区关键截面岩石破碎形态 Fig. 11 Rock fragmentation patterns at key sections in cutting area of first-step hole with different vertical depths |

| |

3.3 一阶掏槽孔倾角对掏槽爆破效果的影响

为了比对一阶掏槽孔倾角对掏槽爆破效果的影响,将一阶掏槽孔倾角由70°改为75°,装药系数和垂深保持不变,修改后的掏槽参数见表 3。

| 炮孔直径r0/mm | 装药直径r1/mm | 二阶孔深H/m | 一阶孔深h/m | 一阶孔倾角α/(°) | 二阶孔倾角β/(°) | 排间孔口距a/m | 一阶槽底宽e/m | 二阶槽底宽f/m | 一阶槽口L一段/m | 二阶槽口L二阶/m |

| 42 | 32 | 2.4 | 1.2 | 75 | 75 | 0.4 | 0.68 | 0.6 | 1.32 | 1.89 |

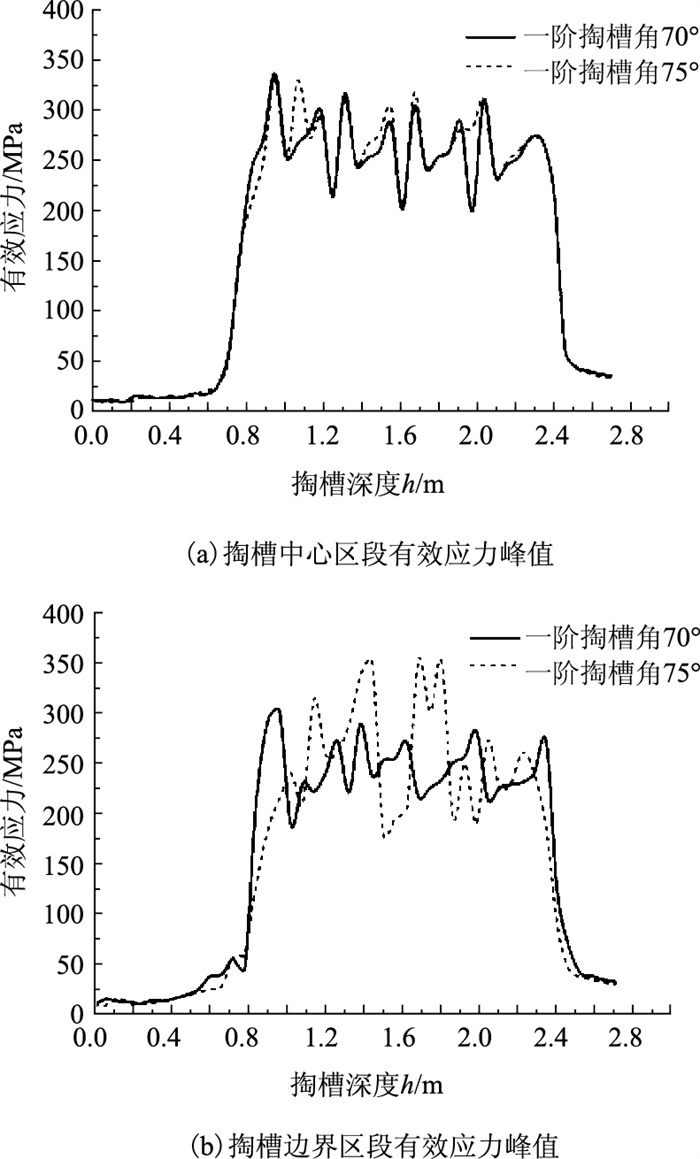

通过数值试验分析后,得到一阶掏槽孔不同倾角掏槽中心区段和掏槽边界区段有效应力峰值分布情况,见图 12。

|

| 图 12 一阶孔不同倾角有效应力峰值随掏槽深度变化 Fig. 12 Effective peak stresses of first-step hole with different inclination angles varying with cut depth |

| |

在掏槽中心区段,一阶掏槽倾角为70°,75°时,有效应力均值分别为168.8,171.3 MPa,增大掏槽倾角对有效应力水平影响较小;在掏槽边界区段,增大一阶掏槽倾角使得掏槽深度在0.8~1.0,1.4~1.6 m和1.8~2.4 m区间内应力水平降低,不利于堵塞段和孔底岩石的破碎,增大了掏槽底部成腔阻力。而在1.0~1.4 m和1.6~1.8 m区间内有效应力均有一定程度的升高,即应力水平不均匀,易造成槽腔岩体整体破碎程度不均匀,可能提升矸石大块率,不利于抛矸与后续出渣。

图 13为不同一阶掏槽孔倾角槽腔岩石破碎形态。

|

| 图 13 一阶掏槽孔不同倾角槽腔岩石破碎形态 Fig. 13 Rock fragmentation patterns of cavity of first-step hole with different inclination angles |

| |

一阶掏槽孔倾角增大后,在5#~8#炮孔连线水平截面上,由于一阶孔与中心孔中夹岩石厚度增加,继而其破碎更为困难,致使一阶孔中上区段岩石破碎范围减小,中部“凸出状”岩体大块度增加,不利于后续抛渣;在7#~9#炮孔连线垂直截面上,岩石整体破碎程度降低,爆生裂隙未延伸至掏槽底部,增大了底部成腔阻力;在炮孔轴向中垂截面上,槽腔内爆生裂隙数量减少,中心孔与二阶掏槽孔间未被爆除岩石厚度增加,二者之间未贯通,同样增加了二阶掏槽孔成腔阻力。可见一阶掏槽孔由70°增至75°降低了整体掏槽效率。

综上所述,考虑提高掏槽效率、降低爆破振动效应的前提下,在揭煤全岩断面掏槽爆破作业时应采用表 1的掏槽参数,同时在施工时需根据实际爆破情况进行参数的调整。

3.4 现场爆破试验与测试根据本研究成果,在圭嘎拉隧道右洞里程YK16+408—YK16+506进行了现场爆破试验与测试,在上述其他掏槽参数不变的情况下,爆破试验参数为:装药直径32 mm和35 mm,一阶掏槽孔深1.2 m和1.4 m,一阶掏槽孔倾角70°和75°。其测试统计结果见表 4。

| 装药直径/mm | 32 | 35 | ||

| 岩石破碎程度/% | 95.2 | 98.9 | ||

| 振速峰值/(cm·s-1) | 22.5 | 28.9 | ||

| 一阶孔深/m | 1.2 | 1.4 | 1.2 | 1.4 |

| 槽腔体积/m3 | 3.75 | 3.26 | 4.02 | 3.52 |

| 一阶孔倾角/(°) | 70 | 75 | 70 | 75 |

| 掏槽效率/% | 98.2 | 89.6 | 99.5 | 91.6 |

由表 4可知,装药直径由32 mm增大到35 mm时,槽腔岩石破碎程度增大不明显,约为3.5%,但爆破振动速度增大显著,约为27.5%,不利于振动控制。一阶孔深度为由1.2 m增大到1.4 m时,爆破槽腔体积减小,约为12.5%,不利于槽腔形成。一阶掏槽孔倾角由70°增至75°后,掏槽效率降低,约为8.2%,不利于掏槽。这些测试结果表明,现场爆破试验结果与理论研究结论一致。

4 结论本研究以某高速公路隧道为研究对象,采用理论分析与数值模拟方法对煤系地层隧道揭煤全岩断面爆破掏槽技术进行了研究,主要研究结论为:

(1) 通过理论分析,确定了煤系地层隧道揭煤全岩断面爆破掏槽形式为二阶二段掏槽方法,并对二阶二段掏槽形成的力学机理进行了分析,获得了一些规律。

(2) 由数值模拟获得:装药直径由32 mm增大到35 mm时,使槽腔岩石破碎程度仅增大为3.7%,说明装药直径32 mm时已有足够的爆轰应力用于破除腔体内岩石;一阶孔深度为由1.2 m增大到1.4 m时,不利于槽腔形成,整体掏槽效果均随着一阶孔垂深增加而有所下降;一阶掏槽孔倾角由70°增至75°后,不利于抛矸与后续出渣,降低了整体掏槽效率。

(3) 综合考虑掏槽效率提高与爆破振动效应控制,得到了煤系地层隧道揭煤全岩断面掏槽中心孔装药直径为32 mm,一阶孔垂深1.2 m,一阶孔倾角为70°,二阶孔垂深为2.4 m和二阶孔倾角为75°。

上述研究成果为隧道煤前全岩断面掏槽形爆破设计提供了重要依据,也可为类似公路煤系地层隧道爆破设计提供参考。

| [1] |

邵俊涛. 瓦斯隧道的施工安全技术[J]. 现代隧道技术, 1999(3): 53-58, 52. SHAO Jun-tao. Safety Technique of Tunnel Construction in Gas Contained Ground[J]. Modern Tunnelling Technology, 1999(3): 53-58, 52. |

| [2] |

杨仁树. 我国煤矿岩巷安全高效掘进技术现状与展望[J]. 煤炭科学技术, 2013, 41(9): 18-23. YANG Ren-shu. Present Status and Outlook on Safety and High Efficient Heading Technology of Mine Rock Roadway in China[J]. Coal Science and Technology, 2013, 41(9): 18-23. |

| [3] |

李启月, 魏新傲, 郑静, 等. Ⅳ级围岩大断面隧道全断面开挖轮廓控制研究与应用[J]. 公路交通科技, 2020, 37(3): 88-95. LI Qi-yue, WEI Xin-ao, ZHENG Jing, et al. Study and Application of Profile Control for Full Section Excavation of Large Section Tunnel in Grade Ⅳ Surrounding Rock[J]. Journal of Highway and Transportation Research and Development, 2020, 37(3): 88-95. |

| [4] |

国家安全生产监督管理总局, 国家煤矿安全监察局. 煤矿安全规程2016[M]. 北京: 煤炭工业出版社, 2016. State Administration of Work Safety, State Administration of Coal Mine Safety. The Coal Mine Safety Rules 2016[M]. Beijing: China Coal Industry Publishing House, 2016. |

| [5] |

TB10120—2019, 铁路瓦斯隧道技术规范[S]. TB10120—2019, Technical Code for Railway Tunnel with Gas[S]. |

| [6] |

胡少斌, 王恩元, 陈鹏, 等. 起爆位置对煤岩体深孔爆破的影响[J]. 煤矿安全, 2012, 43(2): 167-171. HU Shao-bin, WANG En-yuan, CHEN Peng, et al. The Influence Research of Initiating Position on Deep-hole Blasting Among Coal-rock Masses[J]. Safety in Coal Mines, 2012, 43(2): 167-171. |

| [7] |

龚敏, 文斌, 王华. 掏槽参数对煤矿岩巷爆破效果的影响[J]. 爆炸与冲击, 2015, 35(4): 576-584. GONG Min, WEN Bin, WANG Hua. Influences of Cut Parameters on Blasting Effect in Rock Roadway of Coal Mine[J]. Explosion and Shock Waves, 2015, 35(4): 576-584. |

| [8] |

刘洪永. 远程采动煤岩体变形与卸压瓦斯流动气固耦合动力学模型及其应用研究[J]. 煤炭学报, 2011, 36(7): 1243-1244. LIU Hong-yong. Fully Coupled Model and Engineering Application for Deformation and Pressure-relief Gas Flow of Remote Coal and Rock Mass due to Mining[J]. Journal of China Coal Society, 2011, 36(7): 1243-1244. |

| [9] |

龚敏, 王灿华, 梁立勋, 等. 硬岩掘进中主要爆破参数的确定与作用[J]. 煤炭学报, 2015, 40(7): 1526-1533. GONG Min, WANG Can-hua, LIANG Li-xun, et al. Function Analysis and Confirming Method of Key Blasting Parameters for Excavating in Hard Rock[J]. Journal of China Coal Society, 2015, 40(7): 1526-1533. |

| [10] |

张召冉, 杨仁树. 岩石巷道"多阶段"掏槽技术及应用研究[J]. 岩石力学与工程学报, 2018, 38(3): 551-559. ZHANG Zhao-ran, YANG Ren-shu. Multi-step Cutting Technology and Its Application in Rock Roadways[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 38(3): 551-559. |

| [11] |

胡刚, 费鸿禄, 包士杰, 等. 爆破荷载作用下隧道初次衬砌结构的动力响应[J]. 公路交通科技, 2019, 36(10): 83-90. HU Gang, FEI Hong-lu, BAO Shi-jie, et al. Dynamic Response of Tunnel Primary Lining Structure under Blasting Load[J]. Journal of Highway and Transportation Research and Development, 2019, 36(10): 83-90. |

| [12] |

曹峰, 凌同华, 刘家澍, 等. 分岔隧道浅埋连拱段的爆破振动效应分析[J]. 公路交通科技, 2018, 35(2): 86-94. CAO Feng, LING Tong-hua, LIU Jia-shu, et al. Analysis on Blasting Vibration Effect of Shallow Multi-arch Section of Bifurcated Tunnel[J]. Journal of Highway and Transportation Research and Development, 2018, 35(2): 86-94. |

| [13] |

ZARE S, BRULAND A. Comparison of Tunnel Blast Design Models[J]. Tunneling and Underground Space Technology, 2006, 21(5): 533-541. |

| [14] |

SOROUSH K, MEHDI Y, ARASH E. Trend Analysis and Comparison of Basic Parameters for Tunnel Blast Design Models[J]. International Journal of Mining Science and Technology, 2015, 25(4): 595-599. |

| [15] |

SANCHIDRIÁN J A, SEGARRA P, LÓPEZ L M. Energy Components in Rock Blasting[J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(1): 130-147. |

| [16] |

ZHOU C, WANG P, LEI Y, et al. Optimization on Cut-hole of Mining Tunnel Excavation[J]. Mining Science and Technology, 2009, 19(1): 70-73. |

| [17] |

东兆星, 李佃平, 李正龙, 等. 隧道掘进常用掏槽方式及参数合理性评价与分析[J]. 岩石力学与工程学报, 2003, 22(9): 1478-1482. DONG Zhao-xing, LI Dian-ping, LI Zheng-long, et al. Evaluation and Analysis on the Rationality of Undermine Patterns and Parameters for Tunneling[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(9): 1478-1482. |

| [18] |

袁文华, 马芹永, 黄伟. 楔形掏槽微差爆破模型试验与分析[J]. 岩石力学与工程学报, 2012, 31(增1): 3352-3356. YUAN Wen-hua, MA Qin-yong, HUANG Wei. Model Experiment and Analysis of Wedge-shaped Cutting Millisecond Blasting[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(S1): 3352-3356. |

2021, Vol. 38

2021, Vol. 38