扩展功能

文章信息

- 潘兵宏, 牛肖, 白浩晨, 林宣财, 李星

- PAN Bing-hong, NIU Xiao, BAI Hao-chen, LIN Xuan-cai, LI Xing

- 高速公路连续下坡路段货车制动毂温升模型修正研究

- Study on Temperature Rise Model of Truck Brake Hubs on Continuous Downhill Section of Expressway

- 公路交通科技, 2021, 38(9): 85-91

- Journal of Highway and Transportation Research and Denelopment, 2021, 38(9): 85-91

- 10.3969/j.issn.1002-0268.2021.09.011

-

文章历史

- 收稿日期: 2021-04-24

2. 中交第一公路勘察设计研究院有限公司, 陕西 西安 710075

2. CCCC First Highway Consultants Co., Ltd., Xi'an Shaanxi 710075, China

山区高速公路连续长大下坡路段交通事故中,因大货车制动失效所导致的严重事故较多。相关研究表明,货车在长时间的连续下坡过程中,当制动毂温度升高超过临界值时,会引起的热衰退现象,严重时甚至导致制动效能完全丧失,这是引起载重货车制动失灵的直接原因。为有效分析连续下坡路段纵坡设置的合理性,并合理确定避险车道的位置,需要研究连续长下坡路段货车制动毂温度上升(简称温升)规律。《公路路线设计规范》(JTG D20—2017)[1](以下简称“路线规范[1]”)指出,我国目前货运主导型车辆仍为六轴铰接列车,其功重比为5.2 kW/t,相较于旧规范《公路路线设计规范》(JTG D20—2006)[2]以及美国AASHTO[3]规范给出的货运主导车型功重比9.1 kW/t和8.3 kW/h,其整体性能偏低,同时,也不符合以往研究中给定货车主导车型和功重比[4],因此,本研究将根据现阶段货车性能,对传统的制动毂温升模型进行修正,以利于指导连续下坡路段纵断面和安全设施设计。

在制动毂温升模型及应用方面,国外研究起步较早。美国联邦公路局(FHWA)最早构建了大货车制动毂温升模型,开发了坡道严重度分级系统(GSRS)。理论分析模型上,BLOOK等对制动器摩擦热及制动性能等问题进行研究[5]。Olesiak等建立了制动毂温度与道路参数和车辆参数之间的函数关系模型[6]。Eady,Chong建立的制动毂温度预测模型[7]是基于行车动力学及热平衡理论。Rao[8]采用有限元法对制动毂内温度分布进行了模拟,确定了制动毂的制动力矩。Sanket[9]采用有限元分析技术对全通风盘式制动毂的温度分布进行了预测。

国内在该领域也开展了大量的研究。根据建模方法可将目前国内外关于制动毂温升模型的研究分为3类,即理论分析模型、有限元仿真模型和实测回归模型。张驰[10]结合动力学原理,建立连续下坡制动器温度模型。郭应时等[11]通过能量法计算出制动毂摩擦产生的热量,建立了鼓式制动器温升计算的数学模型。苏波等[12]利用台架试验,结合传热学理论,建立了辅助制动条件下制动器温度预测模型。陈兴旺[13]利用Ansys并采用有限元模型仿真分析,建立了毂温升数学模型,得到了在3种工况下长大下坡路段制动毂温度的变化规律。袁燕等[14]基于传热学理论,采用Ansys建立货车鼓式制动毂温升规律有限元热分析模型,研究了在紧急制动和持续制动工况下,鼓式制动毂的温升规律。杨东宇[15]采用有限元分析软件Ansys对制动毂进行热分析,建立了制动毂有限元模型。肖润谋等[16]采用最小二乘法拟合的方法建立了汽车制动毂温升模型。杨宏志[17]采取现场拦车试验与多元回归分析的方法,也利用回归分析的方法建立了制动毂升温模型。

本研究在上述国内外学者研究成果的基础上,对连续下坡路段货车制动毂温升机理及影响因素进行分析,选取符合现阶段连续下坡路段运行条件的东风DFL4251A15六轴铰接列车为主导车型,对已有的货车制动毂温升模型进行修正,并进行实地验证,以得出更符合连续下坡路段货车运行现状的货车制动毂温升模型。

1 货车制动毂温升机理及影响因素 1.1 制动毂温升机理大货车驾驶人在连续下坡路段,随着速度的增加,开始频繁采用刹车制动以保持车辆匀速行驶,在线形较差路段甚至采取紧急制动,这样制动毂的温度会急剧上升。随着温度的升高,制动毂的摩擦系数呈现先升高后降低的趋势,这样会导致热衰退现象的产生和货车制动毂制动性能的降低。热衰退是不可避免的现象,只是程度上有所差别,严重时甚至会导致货车制动失效。

热衰退主要有以下两个因素导致:(1)随着温度升高,摩擦衬片材料因为热分解产生气态和液态物质[18],从而降低了摩擦系数;(2)随着温度升高,制动毂体积膨胀,制动毂与摩擦衬片之间的接触面积减少从而导致制动性能降低,产生热衰退现象。综上所述,当温度超过一个阈值时,制动毂会严重失效,这个阀值称为临界温度。国内外相关研究大多将临界温度标定在230~300 ℃之间[4]。

1.2 制动毂温升影响因素制动毂的温升表面上是由于货车主制动毂的作用,使得摩擦衬片与制动毂摩擦导致,但本质是驾驶过程中驾驶人在外界道路连续下坡,车辆行驶速度不断升高,被迫采取频繁制动对应措施而产生的结果。因此,货车制动毂温度变化过程的影响因素可归纳为人、车、路多种因素的耦合作用。

下坡过程中驾驶人的驾驶行为是对外界环境变化所做出的反应,主要表现在制动次数、档位控制及驾驶心理。制动毂温度随着制动次数的增加先增大后减小;货车档位(变速器传动比)大小决定了发动机转速,产生了不同的制动力矩,也会直接影响了制动毂的温度;驾驶人在长大下坡路段行驶时存在一定惯性心理,如在坡顶及坡中警惕性较高,刹车较为频繁,温度上升较快,而至坡底处有所懈怠,制动减少,温度则趋于平缓。不仅如此,部分驾驶员对于连续长大下坡的理解不足,危险意识薄弱,甚至更有部分驾驶员完全不重视连续长大下坡的危险性,当遇到紧急状况急刹车时,大大增加了大货车在下坡过程中制动失效的风险。

货车的车型参数、行驶速度、载重和制动方式都会对制动毂的温度产生较大影响。首先,不同车型的迎风面积、发动机型号和制动毂材料等不尽相同,导致货车下坡时的受力及能量转换数值差异较大,制动毂温度变化不同。其次,相关研究及试验表明,随着速度的增加,只使用制动毂制动时温升较快,使用了辅助制动的制动毂温升则相对较低;同时,货车载重越高,制动毂温升越快;而货车在不同制动工况下行驶时,制动毂温度的变化趋势有所不同,相比排气制动,发动机制动更能降低制动毂的温升速率。

在驾驶员行车过程中,当感到行驶路段为下坡时,会下意识采取制动措施,多数驾驶员会选择变换为较低档位行车,并使用发动机辅助制动;货车在行驶至下坡路段的小半径平曲线时,为保证其横向稳定性,防止倾覆、滑移,驾驶人多采取较大幅度的刹车,易造成制动毂温度突然大幅度上升;货车在长陡坡上下坡过程中,驾驶人为将车速控制在合适的范围,可能持续或频繁制动,这也导致制动毂温度上升较快;路面摩阻系数通过影响滚动阻力进而成为温升的考虑因素之一,其大小与路面种类、路面状况、轮胎构造材料、轮胎压力及行驶速度有关。

在气候环境方面,尤其不良天气影响下,路况会变得复杂,例如在常见的雨雪天气下,道路摩擦系数降低,驾驶员可能更为频繁地采取制动措施;不仅如此,一个地区的气候温度会影响制动毂的初始温度;在行车环境方面,交通流的流量密度、车型比例会影响车流的速度,从而影响制动毂温度的变化情况;道路交安设施的布设情况,如交通标志的布设间距、交通标线的布设方式都会影响驾驶员的驾驶行为,不同的刹车行为会导致制动毂不同的温度变化趋势。

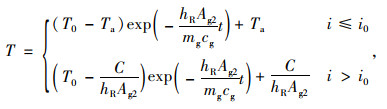

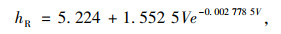

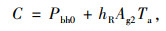

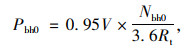

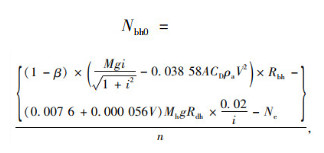

2 货车制动毂温升模型 2.1 温升模型介绍通过国内外对制动毂升温变化过程的研究,同时考虑到本研究所建立的模型是为了指导设计人员进行下坡路段货车专用缓速车道设计,本研究参考同济大学方守恩、苏波等建立的制动毂温升模型(下文简称“同济模型”)[13],因为“同济模型”较为全面地考虑了制动毂温度变化的影响因素,模型中很多参数可以根据实际不同条件或者不同车型随时调整变化,因此同济模型可以作为一个可靠的参考和指导。因此本研究结合目前主流车型特点,参考同济模型提出了下坡路段货车制动毂温升修正模型。同济模型以解放CA3168P1Kl Tl6X4三轴载重货车为主导车型,采用理论分析法建立初步模型,结合实车试验进行模型,确定了模型中的一些参数,其模型如下:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

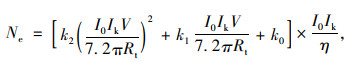

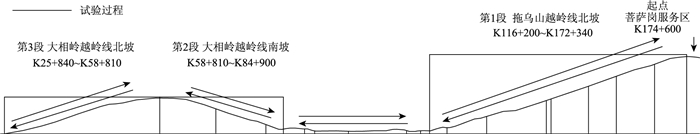

式中,k0=66.34,k1=1.047 5,k2=0.050 1;Ta为制动毂周围空气的平均温度;io为路线临界坡度;T为制动毂温度;i为路线纵坡;Pbh0为后轮制动毂吸热速率;t为制动时间;Ag2为制动毂的外表面积;ρa为空气密度;T0为初始温度;hR为制动毂与空气间的对流换热系数;β为制动力分配系数;Rdh后轮的动力半径;Mh为所有后轮所承受的重量;Ik为变速器位于k档的传动比;A为迎风面积;V为车辆行驶速度;Ne为发动机制动条件下的制动力矩;η为汽车传动系统的机械效率;I0为主减速器传动比;M为车辆总重;n为后轮制动毂个数;Nbh0为单个后轮制动毂所产生的制动力矩;CD为空气阻力系数;g为重力加速度。

2.2 同济模型的修正由于同济模型[13]是建立在三轴载重货车的基础之上,与路线规范[1]说明条文解释中推荐的六轴铰接列车为主导车型不符。因此本研究选取符合路线规范[1]以及现状实际驾驶情况的东风DFL4251A15六轴铰接列车为主导车型,需要对同济模型[13]进行修正。因为我国主导车型的总质量和发动机的最大功率并不匹配,导致我国当前规范规定主导性车型(六轴半挂式铰接列车)的综合性能并不能完全满足我国高速公路纵坡要求。因此选取符合国内当前情况的东风DFL4251A15六轴铰接列车作为研究的代表车型,是合理且必要的。该主导货车整车长度约18 m,功重比为5.7 kW/t。

六轴货车与三轴货车的区别在于六轴货车由牵引车及挂车组成,但挂车能够进行刹车制动[19];同时,由于下坡制动过程中货车存在轴荷转移现象,在驱动轴承重方面,六轴货车与三轴货车差异较大,因此六轴货车分配系数必须和三轴货车有所区别。因此,对于式(5)中的单个驱动轮制动毂产生的制动力矩Nbh0进行修正如下:

|

(7) |

其中,制动力分配系数β′应为所有驱动轮分配系数之和,其余符号意义同前。需要注意,六轴满载货车下坡过程中,由于轴荷转移及重心变化,以上两个关键参数(β′,Mh)会发生一定变化,导致模型产生不可避免的误差。

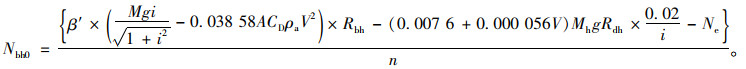

3 货车制动毂温升模型验证 3.1 试验设计选取雅西高速3处连续长大下坡路段,对同济模型和修正模型进行对比验证,试验车型采用东风DFL4251A15六轴铰接列车,满载质量48.78 t,预定车速范围60~70 km/h,货车辅助制动方式为发动机制动,对应变速器挡位为10,11和12挡。试验过程分为两条试验路线:(1)从菩萨岗服务区出发,仅使用制动毂和发动机制动为辅助制动的方式(各轴无淋水,不使用液力缓速器),依次行经拖乌山北坡、大相岭南坡和大相岭北坡,直至大相岭北坡坡底。(2)从大相岭北坡坡顶出发,直至返回菩萨岗服务区。该过程货车使用与之前同样的制动方式。

由于发动机制动制动力偏小,只有在制动挡位为2挡时能达到稳定车[20],故本研究采用制动毂制动和发动机制动辅助的制动方式。

3处连续长大下坡的指标如表 1所示,具体试验过程如图 1所示,每次试验结束后重新对车辆进行一定的保养,然后重新进行试验,共进行3次试验。

| 长大下坡路段 | 大相岭越岭线北坡 | 大相岭越岭线南坡 | 拖乌山北坡越岭线 |

| 桩号范围 | K58+810-K25+840 | K58+810-K84+900 | K172+340-K116+020 |

| 路段长度/km | 32.97 | 26.09 | 56.32 |

| 高差/m | 759 | 670 | 1 515 |

| 平均纵坡/% | 2.35 | 2.56 | 2.96 |

|

| 图 1 试验过程 Fig. 1 Experiment process |

| |

3.2 实车验证结果

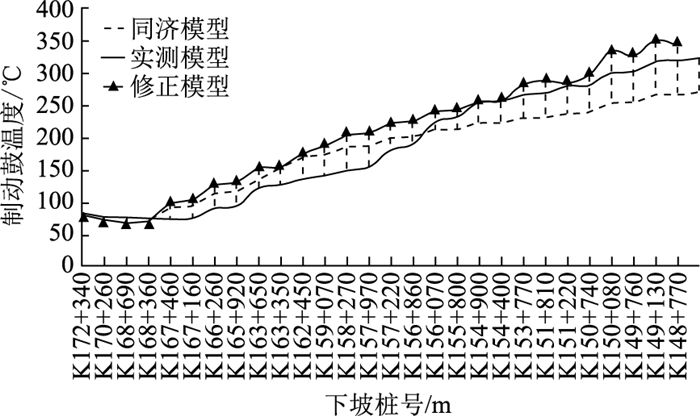

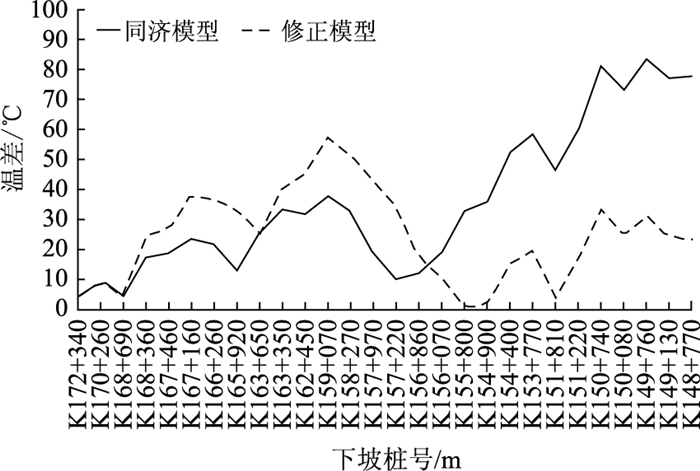

将雅西高速公路第1段下坡的纵坡参数和其他相关参数分别代入同济模型和修正模型,绘制第1个长下坡路段2个模型预测的制动毂温度曲线,并在同一坐标系下绘制实测温度曲线(图 2),并分别绘制出2个模型预测温度与实测温度的温差曲线图(图 3)。

|

| 图 2 同济模型、修正模型和实测温度变化曲线 Fig. 2 Curves of Tongji model, modified model and measured temperature |

| |

|

| 图 3 同济模型、修正模型与实测温度的温差曲线 Fig. 3 Curves of temperature difference of Tongji model, modified model and measured temperature |

| |

从图 2和图 3中的温度曲线可以看出:相比同济模型,第1处下坡路段上修正模型温升曲线与实测温升曲线更为贴合,两者在相同位置(K54+900)达到了温度阈值(250 ℃);同时,修正模型温度与实测温度间的温差随坡长的增加逐步减小,其平均温差为16.5 ℃,低于修正前同济模型温度与实测温度的平均温差41.5 ℃。因此,修正模型比同济模型更能反映实际温度变化趋势,且能较好地预测极限温度的发生坡段位置,精度较高。下面单独验证修正模型预测的制动毂温度与实测制动毂温度之间的差异。

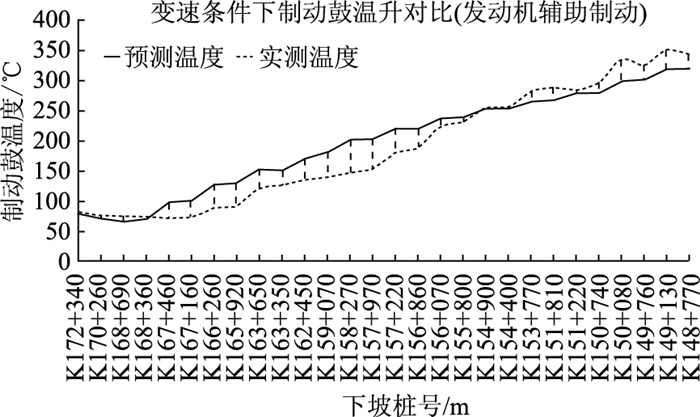

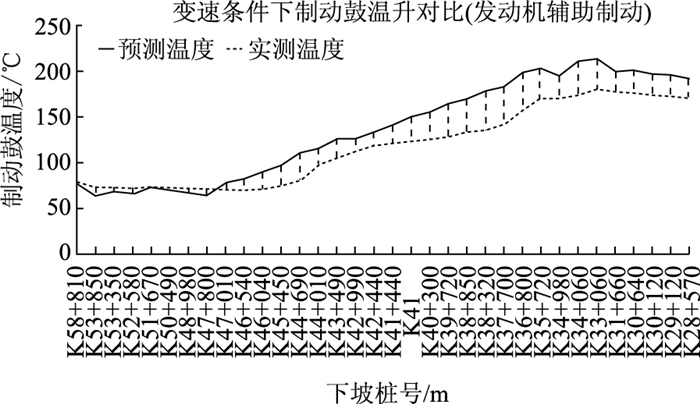

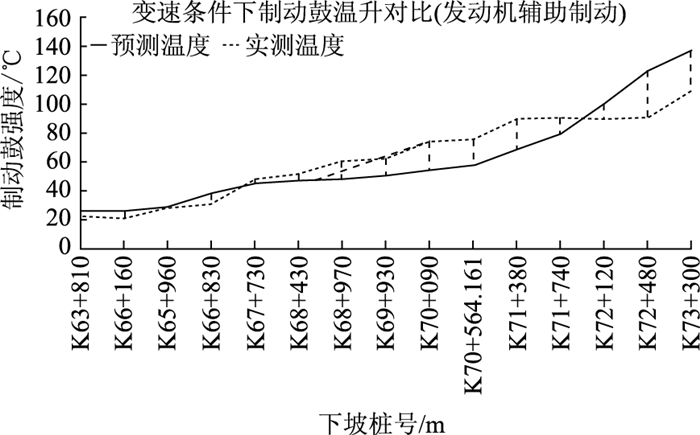

输入3段连续长下坡路段的纵坡设计参数,采用修正模型预测这3段的制动毂温度变化情况,并与3个路段实测制动毂温度进行对比,以验证修正模型的精度。3段连续长下坡分别为K172+340-K148+770(菩萨岗-荥经)、K58+810-K28+570(菩萨岗-荥经)、K73+740-K84+900(荥经-菩萨岗),将试验车型参数、各坡段的纵坡参数、各坡段实际行驶时间和运行速度代入修正模型,得到变速条件下制动毂温升曲线,预测温度和实际温度的结果如图 4~6所示。

|

| 图 4 K172+340-K148+770制动毂温升对比 Fig. 4 Comparison of brake hub temperature rises in K172+340-K148+770 |

| |

|

| 图 5 K58+810-K28+570制动毂温升对比 Fig. 5 Comparison of brake hub temperature rises in K58+810-K28+570 |

| |

|

| 图 6 K58+810-K73+300制动毂温升对比 Fig. 6 Comparison of brake hub temperature rises in K58+810-K73+300 |

| |

(1) K172+340-K148+770段:前17 km路段模型预测温度高于实测温度,随后实测温度上升速率增大,高于预测温度,在149+130处达到峰值350 ℃。此外预测温度及实测温度均在K154+900处达到温度阈值(250 ℃)。

(2) K58+810-K28+570段:本路段起始处存在多处缓坡(低于临界纵坡),制动毂温度在多段连续缓坡处持续降温,预测温度与实测温度基本吻合;4 km后预测温升曲线变化较快,预测温度逐渐高于实测温度,并在K33+060处达到峰值210 ℃,尽管实测最高温度未达200 ℃,但二者温度在同一坡段(K33+060)达到峰值,此后随坡长的增加温度逐渐降低。

(3) K58+810-K73+300段:本路段预测温度与实测温度变化趋势基本一致,在K71+380-K72+480坡段实测温度上升较快,但二者温度峰值皆未超过150 ℃。

由以上分析结果可知:修正模型预测温度与实测温度相似度较高,其温度变化趋势基本一致。3段下坡预测温度与实测温度间平均温差分别为21, 12.4, 21.4 ℃,均未超过25 ℃。且预测达到临界温度的位置与实测位置基本相同,说明修正模型预测的临界温度位置较为准确。这些都说明了同济模型具有较高的可信度,但修正模型比同济模型的精度更高。

4 结论本研究针对相关规范和以往关于货车制动毂温度的研究所选用的主导车型与现状不相符合,导致连续下坡路段货车制动毂温度预测出现较大偏差的问题,选取符合主流货运现状的满载状态的东风DFL4251A15六轴铰接列车作为主导车型,分析了连续下坡路段货车制动毂温升机理和影响因素,以同济模型为基础,对该模型进行了修正。最后选取雅西高速3处连续长大下坡路段进行实车试验,对修正后的制动毂温升模型进行实车验证,得到了预测温度误差更小、进度更高的制动毂温升模型。关于模型的适用条件,对于车型而言,本研究主要针对六轴铰接列车进行研究,修正模型主要适用于六轴铰接列车,但修正模型是在同济模型的基础上改进而来的,因此对于三轴铰接列车也有一定的借鉴意义;对于道路类型而言,修正模型主要针对道路条件良好、路侧无干扰的高速公路上的连续长大下坡路段;对于车速而言,修正模型主要适用于货车下坡时的速度为60~70 km/h的情况。

本研究的创新点如下:

(1) 在同济模型的基础上,根据主导车型主要对制动模型中的制动力分配系数进行修正。提出了修正后的货车制动鼓温升模型。

(2) 经过实车验证,表明同济模型具有较高的可信度,修正模型温升曲线与实测温升曲线的贴合程度更高,精度较高。

本研究试验设计选取了3处连续长大下坡路进行分析,但没有具体考虑下坡路段纵断面线形指标的因素,不同坡度、坡长以及不同纵坡和竖曲线的组合对该修正模型精度的影响将会在今后的研究中考虑。同时下一步将选取更多长大下坡路段进行试车验证,增加修正模型的可信度。

| [1] |

JTG D20-2017, 公路路线设计规范[S]. JTG D20-2017, Design Specifications for Highway Alignment[S]. |

| [2] |

JTG D20-2006, 公路路线设计规范[S]. JTG D20-2006, Design Specifications for Highway Alignment[S]. |

| [3] |

AASHTO. A Policy on Geometric Design of Highways and Streets[M]. Washington, D.C.: AASHTO, 2004.

|

| [4] |

雷斌, 许金良, 辛田, 等. 重载交通区连续下坡坡度危险度分级研究[J]. 中国公路学报, 2013, 26(6): 53-58. LEI Bin, XU Jin-liang, XIN Tian, et al. Study on Heavy Traffic Area Risk Levels Classification in Continuous Downhill Slope Section[J]. China Journal of Highway and Transport, 2013, 26(6): 53-58. |

| [5] |

BLOOK H. The Flash Temperature Concept[J]. Wear, 1963, 6(6): 483-494. |

| [6] |

OLESIAK Z, PYRYEV Y, YEVTUSHENKO A. Determination of Temperature and Wear during Braking[J]. Wear, 1997, 210(1/2): 120-126. |

| [7] |

EADY P, CHONG L. Advanced Systems for Managing Heavy Vehicle Speed on Steep Descents[R]. Washington, D.C. : The National Academies of Sciences, Engineering, and Medicine, 2015.2015.

|

| [8] |

RAO V T V S, RAJARAM L S, SEETHARAMU K N. Temperature and Torque Determination in Brake Drums[J]. Sadhana, 1993, 18(6): 963-983. |

| [9] |

KOTHAWADE S, PATANKAR A, KULKARNI R, et al. Determination of Heat Transfer Coefficient of Brake Rotor Disc Using CFD Simulation[J]. International Journal of Mechanical Engineering and Technology, 2016, 7(3): 276-284. |

| [10] |

张驰, 侯宇迪, 秦际涵, 等. 基于制动毂温升的连续下坡安全设计方法[J]. 华南理工大学学报: 自然科学版, 2019, 47(10): 139-150. ZHANG Chi, HOU Yu-di, QIN Ji-han, et al. Safety Design Method of Long Slope Downhill Slope Based on Temperature Increase of Brake Drum[J]. Journal of South China University of Technology: Natural Science Edition, 2019, 47(10): 139-150. |

| [11] |

郭应时, 袁伟, 付锐. 鼓式制动器温升计算研究[J]. 汽车技术, 2006(6): 8-10. GUO Ying-shi, YUAN Wei, FU Rui. Temperature Rise Calculation and Research of Drum Brak[J]. Automotive Technology, 2006(6): 8-10. |

| [12] |

苏波. 大货车持续制动性能与山区高速公路纵坡优化设计研究[D]. 上海: 同济大学, 2009. SU Bo. Research on Continuous Braking Performance of Large Trucks and Optimization Design of Longitudinal Slope of Mountainous Expressway[D]. Shanghai: Tongji University, 2009. |

| [13] |

陈兴旺. 鼓式制动器制动温度场的研究[D]. 西安: 长安大学, 2006. CHEN Xing-wang. Research on Brake Temperature Field of Drum Brake[D]. Xi'an: Chang'an University, 2006. |

| [14] |

袁燕, 胡昌斌, 沈金荣. 山区公路长下坡路段货车鼓式制动器温升规律数值分析[J]. 福州大学学报: 自然科学版, 2009, 37(6): 895-904. YUAN Yan, HU Chang-bin, SHEN Jin-rong. Numerical Analysis of Truck Drum Brake Temperature Rising in Long Downgrades[J]. Journal of Fuzhou University: Natural Science Edition, 2009, 37(6): 895-904. |

| [15] |

杨东宇. 鼓式制动器热分析及冷却装置研究[D]. 哈尔滨: 哈尔滨工业大学, 2011. YANG Dong-yu. Thermal Analysis and Cooling Device Research of Drum Brake[D]. Harbin: Harbin Institute of technology, 2011. |

| [16] |

肖润谋, 叶燕仙, 周晓悦, 等. 发动机制动失效的坡长临界值计算[J]. 交通运输工程学报, 2006(4): 122-126. XIAO Run-mou, YE Yan-xian, ZHOU Xiao-yue, et al. Critical Slope Length Computation of Engine Brake Inefficacy[J]. Journal of Traffic and Transportation Engineering, 2006(4): 122-126. |

| [17] |

杨宏志, 胡庆谊, 许金良. 高速公路长大下坡路段安全设计与评价方法[J]. 交通运输工程学报, 2010, 10(3): 10-16, 40. YANG Hong-zhi, HU Qing-yi, XU Jin-liang. Safety Design and Evaluation Method of Long-steep Downgrade Sections for Expressway[J]. Journal of Traffic and Transportation Engineering, 2010, 10(3): 10-16, 40. |

| [18] |

国俭. 载货汽车制动器温度监测及预警系统研究[D]. 长春: 吉林大学, 2014. GUO Jian. Research on Truck Brake Temperature Monitoring and Early Warning System[D]. Changchun: Jilin University, 2014. |

| [19] |

郭腾峰, 张志伟, 刘冰, 等. 适应6轴铰接列车动力性的高速公路最大纵坡坡度和坡长[J]. 交通运输工程学报, 2018, 18(3): 34-43. GUO Teng-feng, ZHANG Zhi-wei, LIU Bing, et al. Maximum Grade and Length of Longitudinal Slope Adapted to Dynamic Performance of Six-axle articulated Vehicle[J]. Journal of Traffic and Transportation Engineering, 2018, 18(3): 34-43. |

| [20] |

惠鹏, 顾永田, 颜克亮. 载重货车发动机制动和排气制动挡位选择研究[J]. 北京汽车, 2008(1): 29-31. HUI Peng, GU Yong-tian, YAN Ke-liang. Study on Selection of Engine Brake and Exhaust Brake Gear for Truck[J]. Beijing Automotive Engineering, 2008(1): 29-31. |

2021, Vol. 38

2021, Vol. 38