扩展功能

文章信息

- 刘通, 于本田, 王焕, 谢超, 李盛

- LIU Tong, YU Ben-tian, WANG Huan, XIE Chao, LI Sheng

- 高吸附性石粉含量对水泥砂浆力学性能及微观结构的影响

- Influence of High Adsorbent Stone Powder Content on Mechanical Properties and Microstructure of Cement Mortar

- 公路交通科技, 2021, 38(8): 16-22

- Journal of Highway and Transportation Research and Denelopment, 2021, 38(8): 16-22

- 10.3969/j.issn.1002-0268.2021.08.003

-

文章历史

- 收稿日期: 2020-10-27

2. 中铁十四局集团有限公司, 山东 济南 250014;

3. 西南交通大学 土木工程学院, 四川 成都 610031

2. China Railway 14 th Bureau Group Co., Ltd., Jinan Shandong 250014, China;

3. School of Civil Engineering, Southwest Jiaotong University, Chengdu Sichuan 610031, China

近年来,优质的天然河砂资源逐渐减少,此外,政府还颁布了限制河砂过度开采的相关政策,导致作为混凝土主要原材料之一的河砂严重短缺。因此,机制砂已经成为混凝土行业中河砂的绿色经济替代品[1-2],随着基础设施建设的发展,机制砂的市场需求出现急剧增长[3-4]。机制砂在混凝土行业的发展解决了工程中混凝土配制时的河砂供需矛盾,且其具有良好的环保和经济效益,是重要新型绿色材料。目前针对机制砂石粉含量对水泥基材料性能影响的研究已较为广泛,但大多局限于混凝土与砂浆的宏观性能方面[5-7],关于其对水泥基材料微观结构层面的影响还有待进一步开展。此外,现有报道集中于探究石灰石等低吸附性的机制砂石粉含量对水泥基材料性能的影响规律及影响机理[8-10],关于高吸附性花岗岩石粉、石英岩石粉、辉绿岩石粉对水泥基材料性能影响的研究报道较少[6],其相关研究还有待开展。鉴于此,本试验选择高吸附性的花岗斑岩机制砂石粉为研究对象,制作不同石粉含量的机制砂水泥砂浆试件,在研究石粉含量对砂浆流动度、抗折和抗压强度影响的基础之上,通过MIP,XRD,SEM试验分析不同石粉含量机制砂水泥砂浆的微观结构性能, 旨在揭示高吸附性的花岗斑岩石粉含量对水泥基材料宏微观性能的影响规律和机理,以期为花岗斑岩机制砂在混凝土行业中的安全和高效应用提供依据。

1 试验 1.1 原材料试验所用原材料如下:

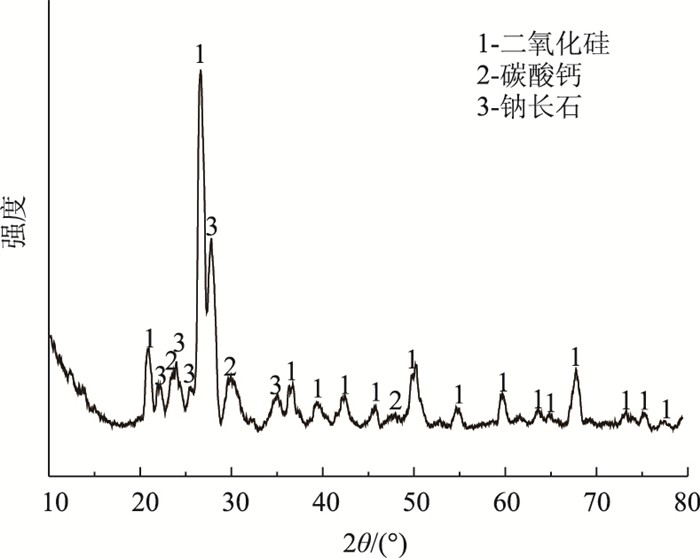

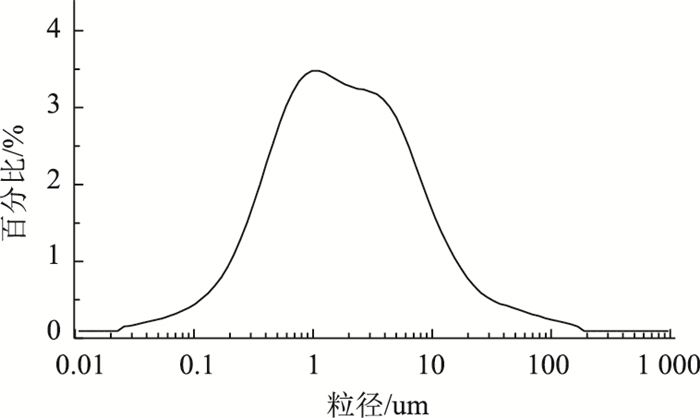

(1) 原材料水泥采用某公司生产的42.5级普通硅酸盐水泥(P·O 42.5),其主要性能如表 1所示,其他性能指标均满足《通用硅酸盐水泥》(GB 175—2007)的要求。采用某公司生产的以SiO2为主要成分的花岗斑岩机制砂和石粉,亚甲蓝值为2.0,机制砂主要性能如表 2所示,其他性能满足《建设用砂》(GB/T 14684—2011)要求。石粉XRD测试结果如图 1所示,其粒径分布如图 2所示。水采用普通自来水。

| 比表面积/(m2·kg-1) | 凝结时间/min | 安定性 | 抗折强度/MPa | 抗压强度/MPa | ||||

| 初凝 | 终凝 | 3 d | 28 d | 3 d | 28 d | |||

| 352 | 260 | 330 | 合格 | 4.8 | 7.3 | 21.3 | 48.1 | |

| 细度模数 | 石粉含量/% | 表观密度/(kg·m-3) | 堆积密度/(kg·m-3) | 孔隙率/% | 压碎指标/% | MB值 |

| 2.8 | 8 | 2 630 | 1 630 | 38 | 8 | 2.0 |

|

| 图 1 石粉的XRD图谱 Fig. 1 XRD spectrum of stone powderS |

| |

|

| 图 2 石粉粒径分布 Fig. 2 Size distribution of stone powder |

| |

(2) 不同石粉含量机制砂的制备。首先,对机制砂进行水洗(除去机制砂中小于75 μm的颗粒,即石粉),清洗后风干的机制砂即为“净机制砂”(不含石粉的机制砂)。然后,使用石粉和净机制砂配制不同石粉含量的机制砂试样,根据试验需求,使配制的机制砂试样的石粉含量分别为4%,8%,12%,16%。

1.2 试验方法(1) 流动度测试方法。采用《水泥胶砂流动度测定方法》(GB/T 2419—2005)中规定的跳桌法进行水泥砂浆的流动度测试。

(2) 强度测试方法。采用《水泥胶砂强度检验方法(ISO)》(GB/T 17671—1999)规定的方法测试水泥砂浆抗折、抗压强度。每个试验组制作尺寸为40 mm×40 mm×160 mm的试件6块,在标准养护条件下养护至7 d和28 d,进行水泥砂浆抗折、抗压强度测试。

(3) MIP测试方法。用压汞法(MIP)对水泥砂浆孔结构进行测试。试件尺寸为40 mm×40 mm×160 mm,在达到养护龄期后,采用切割机将试件切割成3块20 mm×20 mm×20 mm的立方体试样置入广口瓶中,并用无水乙醇浸泡终止水泥水化反应。试验前将待测试样在85 ℃的烘箱中烘干4~5 h后置于干燥皿中冷却至室温,采用美国Auto Pore Ⅳ 9500全自动压汞仪进行试验。

(4) XRD测试方法。在抗折和抗压强度试验完成后的试件上敲取少量砂浆试样,将试样置入广口瓶中,并用无水乙醇浸泡1周以终止水泥水化反应。将浸泡完成的砂浆试样进行干燥处理后磨成粒径<75 μm的粉末。利用XRD-7000 X射线衍射仪进行测试,测试范围为10(°)~80(°),扫描速度为6(°)/min。

(5) SEM测试方法。在SEM微观结构性能试验前,先用锤子在抗折和抗压强度试验完成后的试件上敲取0.5 cm×0.5 cm左右的砂浆试样,对其进行喷金干燥处理后,利用型号为JSM-5600LV的电镜观测试样。

1.3 水泥砂浆配合比采用净机制砂配制水泥砂浆基准组试样M1,并分别采用石粉含量为4%,8%,12%,16%的机制砂拌制水泥砂浆对照组试样M2,M3,M4,M5。水泥砂浆配合比如表 3所示。

| 试样编号 | 水泥/g | 水/g | 机制砂/g | 石粉/g | 石粉含量/% |

| M1 | 450 | 225 | 1 350 | 0 | 0 |

| M2 | 450 | 225 | 1 296 | 54 | 4 |

| M3 | 450 | 225 | 1 242 | 108 | 8 |

| M4 | 450 | 225 | 1 188 | 162 | 12 |

| M5 | 450 | 225 | 1 134 | 216 | 16 |

| 注:石粉含量为石粉质量除以石粉与机制砂质量之和所得,单位为%,表示石粉在细骨料(机制砂)中的质量百分比。 | |||||

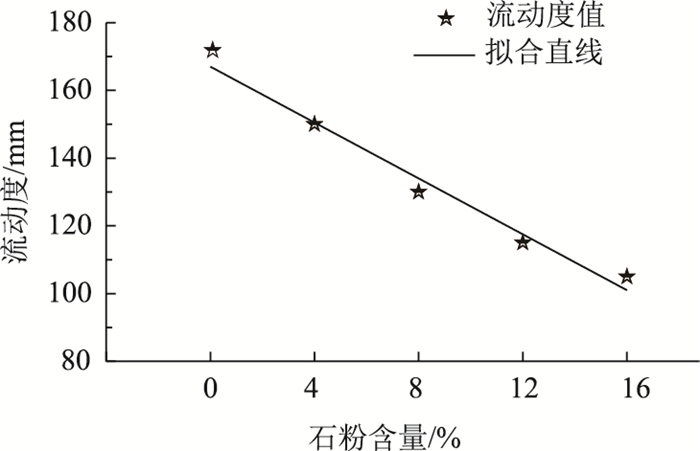

2 试验结果与分析 2.1 水泥砂浆流动度测试结果与分析

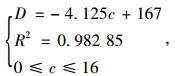

花岗斑岩石粉含量与水泥砂浆流动度之间的线性关系可表达为:

|

(1) |

式中,D为水泥砂浆流动度;c为机制砂石粉含量;R2为线性相关系数。

由图 3可知,石粉含量为0,4%,8%,12%,16%的水泥砂浆流动度分别为170,150,130,115,105 mm,石粉含量与砂浆流动度之间呈现出明显的线性关系(见式(1)),随着机制砂石粉含量的增加,砂浆流动度降低。石粉含量为0和4%的机制砂配制的砂浆黏聚性和保水性均较差,砂浆流动性好但有大量水泥浆体流出;石粉含量为8%的机制砂配制的砂浆保水性好,黏聚性较好,其流动性能较优;石粉含量为12%的机制砂配制的砂浆偏黏,流动性较差,但其仍易于成型试件和工程应用;石粉含量为16%的机制砂配制的试样M5,砂浆出现“干”、“散”和“不流动”现象,其成型试件时则难以振捣、抹平。

|

| 图 3 不同石粉含量的砂浆流动度测试值 Fig. 3 Measured fluidities of cement mortar with different stone powder contents |

| |

分析其原因为,机制砂中石粉含量越高,机制砂的总表面积越大,拌和砂浆时需水量则越大[11],而在用水量不变情况下会导致砂浆流动度随石粉含量的增加而降低。与机制砂颗粒相比,石粉颗粒较小,随石粉含量的增加砂浆体系中细颗粒占比增加,一方面,石粉含量增加导致机制砂比表面积增大,使水泥砂浆拌和物需水量升高,导致砂浆流动性下降。另一方面,当石粉含量较低时(小于8%),机制砂细小颗粒较少,石粉可以发挥其填充效应改善砂浆体系的颗粒级配,使砂浆体系的密实度增大,水泥砂浆黏聚性、保水性增强(如试样M1,M2,M3);而当石粉含量达到某临界值(超过8%,该临界值与砂浆体系的级配有关)后,砂浆体系已较为密实,石粉的填充效应趋于饱和,随石粉含量的增加砂浆需水量继续升高,其流动性持续降低,导致砂浆易出现“干”、“散”和“不流动”(如试样M5)现象。

2.2 水泥砂浆强度测试结果与分析不同石粉含量的水泥砂浆7 d和28 d抗折、抗压强度测试结果如图 4、图 5所示。可以看出,与石粉含量为0的砂浆相比,石粉含量为4%,8%,12%,16%时,砂浆7 d抗折强度分别升高了8.0%,8.8%,11.2%,0.7%,抗压强度升高了0.8%,2.6%,14.2%,5.4%;28 d抗折强度升高了5.1%,7.9%,11.9%,0.2%,抗压强度升高了10.0%,11.7%,15.8%,-3.5%。随机制砂石粉含量的增加,水泥砂浆强度先升高后降低。当石粉含量不超过12 %时,砂浆强度随石粉含量的增加而升高,其原因为:(1)石粉作为微细集料填补了机制砂的空隙,优化了砂浆体系的级配,随石粉含量的增加水泥砂浆的孔隙结构更为密实[12]。(2)在水泥砂浆新拌阶段,石粉会吸附一部分自由水,等同于减小了胶凝材料浆体的水胶比[13]。(3)石粉在水泥基材料中存在成核作用,石粉作为核点促进了水泥水化产物的生成,优化了水泥砂浆的孔隙结构[10]。当石粉含量超过12 %后,砂浆强度随石粉含量的增加而降低,因为石粉含量的过高导致砂浆和易性变差,试件难以振捣密实与成型,砂浆孔隙率增大而密实度降低(这一点可由孔结构测试结果得到证明),强度随之下降。此外,杨海峰[14]认为当石粉含量超出一定量时,砂浆的水化产物随石粉含量增加而减少,黏结作用减弱,从而也会导致砂浆强度降低。

|

| 图 4 不同石粉含量的砂浆抗折强度 Fig. 4 Flexural strengths of cement mortar with different stone powder contents |

| |

|

| 图 5 不同石粉含量的砂浆抗压强度 Fig. 5 Compressive strengths of cement mortar with different stone powder contents |

| |

2.3 微观分析 2.3.1 MIP测试结果与分析

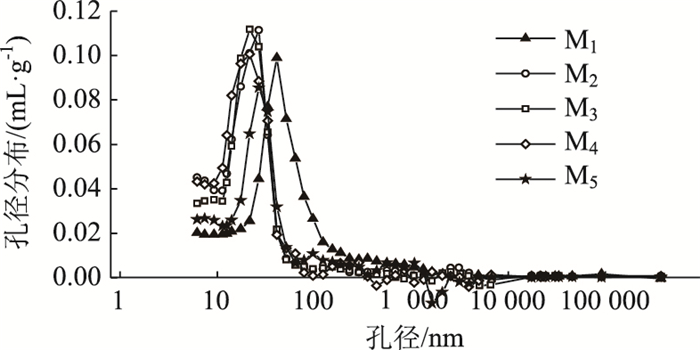

水泥砂浆的孔结构特征参数如图 6和表 4所示。参考吴中伟[15]对混凝土孔径的分类,计算得出不同石粉含量的水泥砂浆中无害孔(<20 nm)、少害孔(20~100 nm)、有害孔(100~200 nm)和多害孔(>200 nm)的百分比如图 7所示。图 6为不同石粉含量的水泥砂浆的孔径分布微分曲线,其峰值为出现几率最大的孔径,即最可几孔径[16-17]。

|

| 图 6 不同石粉含量的水泥砂浆孔径分布微分曲线 Fig. 6 Differential curves of pore size distribution of cement mortar with different stone powder contents |

| |

| 试样编号 | 总孔体积/(mL·g-1) | 总孔面积/(m2·g-1) | 平均孔径/nm | 表面积/mm-1 | 孔隙率/% | 最可几孔径/nm |

| M1 | 0.055 5 | 8.364 | 27.4 | 150.703 | 11.19 | 40.284 |

| M2 | 0.051 4 | 8.252 | 24.9 | 160.544 | 10.51 | 26.280 |

| M3 | 0.044 2 | 7.801 | 22.6 | 176.493 | 9.57 | 21.076 |

| M4 | 0.033 1 | 6.815 | 17.8 | 205.890 | 7.05 | 21.073 |

| M5 | 0.039 5 | 8.888 | 19.4 | 225.013 | 8.54 | 26.283 |

|

| 图 7 不同石粉含量的水泥砂浆的孔径分布 Fig. 7 Pore size distribution of cement mortar with different stone powder contents |

| |

由表 4和图 6可以看出,石粉含量为0的水泥砂浆最可几孔径为40.28 nm,石粉含量分别为4%,8%,12%,16%的水泥砂浆最可几孔径分别为26.28,21.07,21.07,26.28 nm。机制砂中石粉含量分别为0,4%,8%,12%,16%时,水泥砂浆的孔隙率分别为11.19%,10.51%,9.57%,7.05%,8.54%。数据表明,当石粉含量小于12%时,随石粉含量的增加,水泥砂浆孔隙率越来越小,水泥砂浆抗折、抗压强度越来越高。因为石粉“填充”与“成核”作用优化了水泥基材料的孔隙,随石粉含量的增加,水泥砂浆中直径较大的孔明显减少(如图 7所示),水泥砂浆密实度提高,孔隙率降低。而当石粉含量为16 %时,水泥砂浆工作性能差,试件成型时不易振捣密实,水泥砂浆M5孔隙率增大,强度降低。

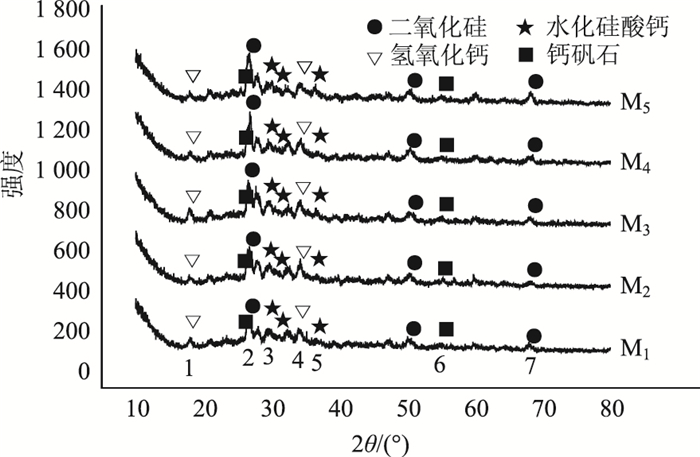

2.3.2 XRD测试结果与分析图 8为试样M1,M2,M3,M4,M5标养至28 d时的XRD图谱。不难看出,5种样品的主要特征峰位置基本一样,其主要为二氧化硅(SiO2)、水化硅酸钙(C-S-H)、氢氧化钙(CH)和钙矾石(AFt)的特征峰。其中,C-S-H、CH和AFt为水泥水化的主要产物,SiO2则为砂浆用花岗斑岩机制砂和石粉母岩的主要成分。此外,5个试样均表现为SiO2峰值最高,其原因为试样粉末采取过程中将砂浆体系中的部分机制砂磨碎所致。

|

| 图 8 不同石粉含量的水泥砂浆的XRD图 Fig. 8 XRD spectra of cement mortar with different stone powder contents 注: 强度为无量纲。 |

| |

分析图 8可知,各特征峰值中峰面积变化最大的为SiO2特征峰,随石粉含量的增加,其峰值(2号与7号峰)强度升高、宽度增大,因为随机制砂石粉含量的增加使砂浆体系中石粉占比相应增加,而大量的石粉并不参与水化反应,其以原状石粉的形式填充于砂浆孔隙之中,随石粉含量的增加水泥浆体系中的石粉逐渐增多,SiO2特征峰峰面积相应增大。另外,从图 8可以看到,3号峰、4号峰和5号峰面积随石粉含量的增加而有所增大,但其变化幅度甚微。其原因主要为:石粉为水泥水化产物的结晶提供了核位点,促进了水泥水化产物的生成,水泥基质中的C-S-H和CH随石粉含量的增加而有所增加。

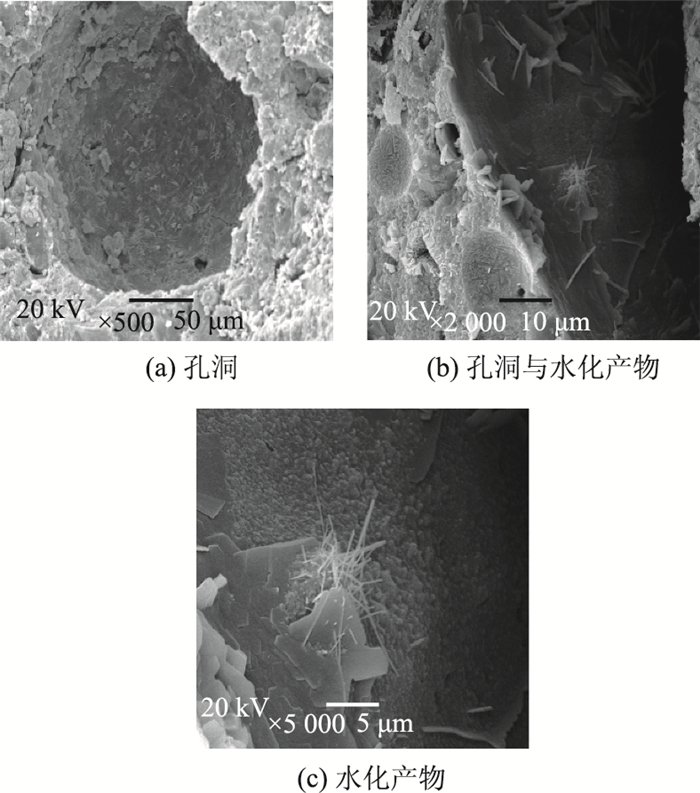

2.3.3 SEM测试结果与分析图 9~图 11分别为石粉含量为0%,12%,16%的砂浆标准养护至28 d测得的SEM图,其中砂浆水化产物AFt晶体为针棒状,C-S-H凝胶成纤维状交叠[18-19]。分析可知,当石粉含量为0%时,砂浆孔隙分布较多,孔径较大,孔洞内部水泥水化产物的含量较少,如图 9所示,导致水泥浆体结合不紧密。当石粉含量为12%时,C-S-H凝胶多以扭曲细针、片状形态出现,并且相互交错呈团簇状,同时存在扭曲的箔片状凝胶,C-S-H凝胶的形貌从结晶很差的纤维状发展到多层扭绞的网状,细小的针状AFt晶体与C-S-H之间相互交联呈网状,浆体较致密,如图 10。说明此时石粉发挥了其“填充作用”和“成核作用”,一方面,石粉的填充作用优化了砂浆体系的级配,提高了混凝土的密实度;另一方面,石粉作为水泥水化产物结晶的核点,促进了水泥水化产物的生成,在优化砂浆孔隙结构时还提高了界面黏结性能,与石粉含量为0%的砂浆相比,其抗折、抗压强度有明显的提高。当石粉达16%时,水泥的水化产物C-S-H凝胶仍在继续增加,但其多以结晶很差的聚集体颗粒存在,C-S-H凝胶体结构分散,空间网络整体性较差,见图 11;此外,水泥基质中还发现了游离状态的石粉颗粒,见图 11 (a)。这说明此时石粉已经不利于水泥砂浆强度的发展,一方面,随石粉含量的增加砂浆需水量增加,密实度降低而孔隙率增大;另一方面,石粉在砂浆体系中的填充作用已趋于饱和,多余的石粉以游离的形式存在于水泥石或界面中间,阻碍了C-S-H凝胶晶型的发展,使凝胶不能较好地相互黏结形成立体结构,导致砂浆力学性能降低。

|

| 图 9 石粉含量为0的砂浆水化28 d的SEM图 Fig. 9 SEM images of mortar without stone powder content after hydration for 28 d |

| |

|

| 图 10 石粉含量为12%的砂浆水化28 d的SEM图 Fig. 10 SEM images of mortar with 12% stone powder content after hydration for 28 d |

| |

|

| 图 11 石粉含量为16%的砂浆水化28 d的SEM图 Fig. 11 SEM images of mortar with 16% stone powder content after hydration for 28 d |

| |

3 结论

(1) 水泥砂浆流动度与花岗斑岩机制砂石粉含量之间呈现负相关,随石粉含量的增加,砂浆流动度降低。随花岗斑岩石粉含量的增加,水泥砂浆抗折、抗压强度呈现先增大后减小的变化趋势,石粉含量为12%时砂浆抗折、抗压强度最大。

(2) 与石灰石粉相似,花岗斑岩石粉在水泥砂浆体系中以填充作用为主,且其对水泥水化反应还存在“成核”、“游离”影响。石粉含量不高于12%时,以填充作用、成核作用为主,水化产物和惰性石粉共同填充了砂浆体系的孔隙,砂浆孔隙率随石粉含量的增加而降低,砂浆的强度与微观结构性能随石粉含量增加而提高。但石粉含量超过12%后,“游离”石粉会影响水泥水化产物形态的发展,且其比表面积的影响导致砂浆需水量增大,水泥砂浆和易性变差而不易振捣密实,砂浆孔隙率增大,抗折、抗压强度降低。

(3) 对于吸附性较高的花岗斑岩石粉而言,其含量对水泥砂浆力学性能的影响与低吸附性的石灰石粉相似。对于砂浆用花岗斑岩机制砂,建议其石粉含量应控制在12%以内,使其有利于水泥砂浆力学性能和耐久性能的发展。

| [1] |

LI H J, HUANG F L, CHENG G Z, et al. Effect of Granite Dust on Mechanical and Some Durability Properties of Manufactured Sand Concrete[J]. Construction and Building Materials, 2016, 109: 41-46. |

| [2] |

SHEN W G, LIU Y, WANG Z W, et al. Influence of Manufactured Sand's Characteristics on Its Concrete Performance[J]. Construction and Building Materials, 2018, 172: 574-583. |

| [3] |

SHEN W G, YANG Z G, CAO L H, et al. Characterization of Manufactured Sand: Particle Shape, Surface Texture and Behavior in Concrete[J]. Construction and Building Materials, 2016, 114: 595-601. |

| [4] |

SINGH M, CHOUDHARY K, SRIVASTAVA A, et al. A Study on Environmental and Economic Impacts of Using Waste Marble Powder in Concrete[J]. Journal of Building Engineering, 2017, 13: 87-95. |

| [5] |

乔宏霞, 梁金科, 李元可, 等. 石粉对混凝土力学性能及氯离子扩散系数影响[J]. 硅酸盐通报, 2019, 38(2): 431-435, 439. QIAO Hong-xia, LIANG Jin-ke, LI Yuan-ke, et al. Influence of Rock Powder on the Mechanical Property and Chloride Diffusion Coefficient of Concrete[J]. Bulletin of the Chinese Ceramic Society, 2019, 38(2): 431-435, 439. |

| [6] |

林基泳, 蒋勇, 吴兴颜, 等. 石粉对混凝土性能影响的研究现状[J]. 硅酸盐通报, 2018, 37(12): 3842-3848. LIN Ji-yong, JIANG Yong, WU Xing-yan, et al. Research Status on Influence of Aggregate Micro Fines on Concrete Performance[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(12): 3842-3848. |

| [7] |

刘战鳌, 周明凯, 李北星. 石粉对机制砂混凝土性能影响的研究进展[J]. 材料导报, 2014, 28(19): 100-103. LIU Zhan-ao, ZHOU Ming-kai, LI Bei-xing. Research Progress on Influence of Microfines on Manufactured Sand Concrete's Performance[J]. Materials Review, 2014, 28(19): 100-103. |

| [8] |

GUPTA L K, VYAS A K. Impact on Mechanical Properties of Cement Sand Mortar Containing Waste Granite Powder[J]. Construction and Building Materials, 2018, 191: 155-164. |

| [9] |

WANG D H, SHI C J, FARZADNIA N, et al. A Review on Effects of Limestone Powder on the Properties of Concrete[J]. Construction and Building Materials, 2018, 192: 153-166. |

| [10] |

WANG D H, SHI C J, FARZADNIA N, et al. A Review on Use of Limestone Powder in Cement-based Materials: Mechanism, Hydration and Micro-structures[J]. Construction and Building Materials, 2018, 181: 659-672. |

| [11] |

CELIK T, MARAR K. Effects of Crushed Stone Dust on some Properties of Concrete[J]. Cement and Concrete Research, 1996, 26(7): 1121-1130. |

| [12] |

赵学涛, 杨鼎宜, 杜保聪, 等. 石粉含量对超高性能混凝土性能影响研究[J]. 混凝土与水泥制品, 2020(3): 6-9. ZHAO Xue-tao, YANG Ding-yi, DU Bao-cong, et al. Study on the Effect of Stone Powder Content on Performance of Ultra-high Performance Concrete (UHPC)[J]. China Concrete and Cement Products, 2020(3): 6-9. |

| [13] |

张凌强, 陈倩, 黄兴, 等. 石粉含量对C50花岗岩机制砂混凝土性能的影响[J]. 硅酸盐通报, 2020, 39(7): 2154-2158, 2177. ZHANG Ling-qiang, CHEN Qian, HUANG Xing, et al. Influence of Stone Powder Content on Performance of C50 Granite Manufactured Sand Concrete[J]. Bulletin of the Chinese Ceramic Society, 2020, 39(7): 2154-2158, 2177. |

| [14] |

杨海峰, 蒋家盛, 李德坤, 等. 机制砂再生混凝土基本力学性能与微观结构分析[J]. 硅酸盐通报, 2018, 37(12): 3946-3950. YANG Hai-feng, JIANG Jia-sheng, LI De-kun, et al. Analysis on Basic Mechanical Properties and Microstructure of Concrete Made with Manufactured Sand and Recycled Coarse Aggregate[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(12): 3946-3950. |

| [15] |

吴中伟, 廉惠珍. 高性能混凝土[M]. 北京: 中国铁道出版社, 1999: 42-43. WU Zhong-wei, LIAN Hui-zhen. High Performance Concrete[M]. Beijing: China Railway Publishing House, 1999: 42-43. |

| [16] |

CHRISTETUSCN B J, MASON T O, JENNINGS H M. Comparison of Measured and Calculated Permeability for Hardened Cement Pastes[J]. Cement and Concrete Research, 1996, 26(9): 1325-1334. |

| [17] |

LIU Z, WNSLOW D. Sub-distributions of Pore Size: A New Approach to Correlate Pore with permeability[J]. Cement and Concrete Research, 1995, 25(4): 769-778. |

| [18] |

王琴, 李时雨, 王健, 等. 氧化石墨烯对水泥水化进程及其主要水化产物的影响[J]. 硅酸盐学报, 2018, 46(2): 163-172. WANG Qin, LI Shi-yu, WANG Jian, et al. Effect of Graphene Oxide on Hydration Process and Main Hydration Products of Cement[J]. Journal of the Chinese Ceramic Society, 2018, 46(2): 163-172. |

| [19] |

吴庆, 朱袁洁, 许耀, 等. 基于SEM和XRD微观测试下单掺矿物掺合料透水混凝土性能分析[J]. 江苏科技大学学报: 自然科学版, 2020, 34(3): 112-118. WU Qing, ZHU Yuan-jie, XU Yao, et al. Performance Analysis of Permeable Concrete with Single Mineral Admixture Based on SEM and XRD Micro-tests[J]. Journal of Jiangsu University of Science and Technology: Natural Science Edition, 2020, 34(3): 112-118. |

2021, Vol. 38

2021, Vol. 38