扩展功能

文章信息

- 罗江, 陈柱, 杨建超, 王寿武, 何玉琼

- LUO Jiang, CHEN Zhu, YANG Jian-chao, WANG Shou-wu, HE Yu-qiong

- 特大断面隧道软弱钙质板岩大变形处治研究

- Study on Treatment of Large Deformation of Weak Calcareous Slate in Large Section Tunnel

- 公路交通科技, 2021, 38(4): 84-91

- Journal of Highway and Transportation Research and Denelopment, 2021, 38(4): 84-91

- 10.3969/j.issn.1002-0268.2021.04.011

-

文章历史

- 收稿日期: 2020-07-02

2. 昆明理工大学, 云南 昆明 650051

2. Kunming University of Science and Technology, Kunming Yunnan 650051, China

随着经济的发展,公路隧道建设越来越多,隧道位置地质复杂,隧道断面向特大断面发展。随着隧道地质复杂和开挖断面面积的增加,隧道施工的技术难度和安全风险也进一步增加。目前,许多学者针对特大断面隧道软弱围岩大变形处治做了大量研究。朱朝佐等研究认为在软岩大断面隧道施工中,可采取纵向连接加固措施提高整个支护结构的纵向整体性[1]。鲍先凯等研究认为环形开挖预留核心土法适用于软岩隧道施工[2-5]。吴小萍等研究认为环形开挖预留核心土法围岩应力的影响小于全断面法[6]。邢军等研究认为破碎岩体进水后,破碎岩体的物理力学性质降低,岩体破碎的隧道稳定性降低[7]。潘家升等认为隧道环形预留核心土法施工的沉降变形比CD法的沉降变形小[8]。陈忠球研究认为短台阶法适用于大跨度软岩公路隧道施工[9]。贺胜义研究认为环形开挖预留核心土法适用于软弱破碎风化岩的特大断面隧道施工[10]。贾存兴研究认为软弱围岩施工应该是短台阶、紧仰拱、快衬砌、弱爆破、短进尺、快喷锚、强支护、勤量测、控变形的指导原则[11]。隋修志等研究认为环形开挖预留核心土法适用于大跨度软岩公路隧道施工[12-17]。以上研究都取得了较理想的成果,但隧道个体在地质结构、围岩及大小方面存在差异,在处治方法、施工技术上不尽相同。本研究在前人研究和取得成功经验的基础上,以玉楚高速齐云隧道为例,对软弱钙质板岩大变形处治进行研究并成功处治了软弱钙质板岩大变形问题,供类似工程借鉴。

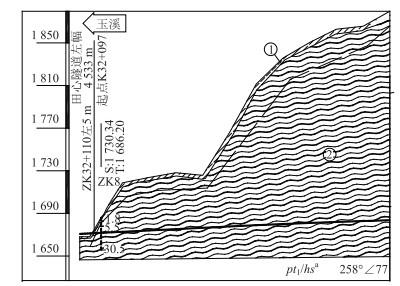

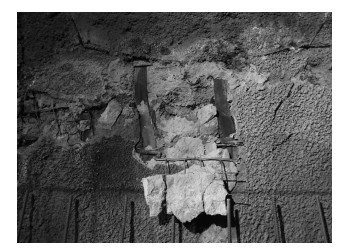

1 工程概况齐云隧道为玉楚高速勘察试验段中的特长隧道,双向六车道,左幅隧道起止里程为K32+097~K36+630,总长4 533 m,右幅隧道起止里程为K32+055~K36+585,长4 530 m,齐云隧道设计为Ⅴ级和Ⅳ级围岩,其中Ⅴ级围岩占比36.8%,Ⅳ级围岩占比63.2%。开挖断面163.99 m2,属特大断面。左幅K32+126~K32+320段和右幅K32+098~K32+340段隧道围岩为灰、深灰色板岩, 钙质棉布,薄~中层状, 中风化,局部含硅质, 岩质不均匀,裂隙发育, 岩体较破碎, 层间结合差,视电阻率>1 000 Ω·m,地下水类型为基岩裂隙水,开挖时呈点滴状出水,围岩级别Ⅴ1级。碎屑岩裂隙含水层正常涌水量233 m3/d,雨季涌水量823 m3/d。该段隧道断面大,隧道围岩软弱,因此该隧道施工风险最高、施工难度最大,施工过程中左幅K32+126~K32+210段和右幅K32+140~K32+176段出现了大变形。文章以左幅K32+126~K32+210段介绍该段隧道大变形处治研究。地质纵断面图见图 1,隧道围岩概况表见表 1,初期支架变形照片见图 2。

|

| 图 1 地质纵断面图 Fig. 1 Geological profile |

| |

| 围岩级别 | V1(223 m) | IV1(330 m) |

| 围岩概况 | 围岩为灰、深灰色板岩、钙质棉布,薄~中层状, 中风化,局部含硅质,岩质不均,裂隙发育,岩体较破碎,层间结合差。视电阻率>1 000 Ω·m,地下水类型为基岩裂隙水,开挖呈点滴状出水。 | 围岩以黄灰、深灰色板岩, 薄~中层状, 中风化。岩体较破碎~较完整,层间结合一般。电阻率 < 2 000 Ω·m,地下水类型为基岩裂隙水, 开挖呈点滴状出水。 |

| 里程桩号 | K32+097~K32+320 | K32+320~K32+650 |

| 地质概况 | (1)Q1el+dl粉质黏土: 棕红、紫红色,硬塑,地基承载力基本容许值200 kPa。(2)Pt1hsa板岩:绿灰、灰黑、深灰色,薄层状,含铁质,局部夹千枚岩,风化线上为强风化,碎石状,地基承载力基本容许值400 kPa; 风化线下为中风化,碎块状,地基承载力基本容许值800 kPa。 | |

|

| 图 2 初期支架变形照片 Fig. 2 Deformation of the initial support |

| |

2 处治方案 2.1 原设计初期支护及施工方案 2.1.1 原初期支护设计

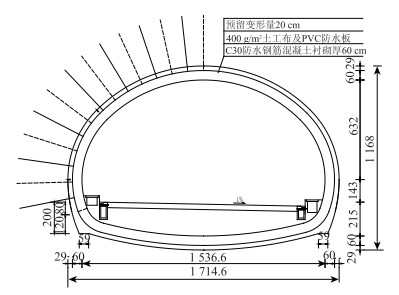

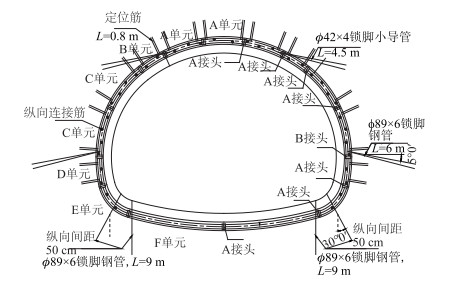

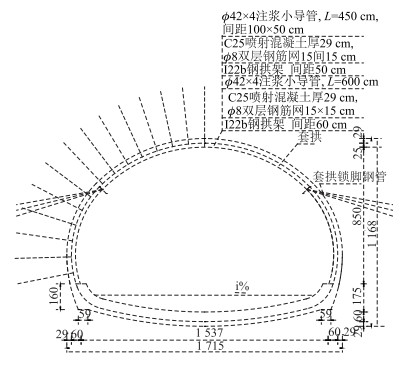

左幅K32+126~K32+210段衬砌类型SF5e, 衬砌断面见图 3。隧道超前支护采用小导管,小导管采用ϕ42 mm×4 mm的热轧钢管, 长4.5 m,环向间距30 cm,设置于衬砌拱部120°范围。隧道初期支护为厚度29 cm的C25喷射混凝土,间距15 cm×15 cm的ϕ8双层钢筋网,钢支撑采用I22b工字钢,间距50 cm。在径向,用ϕ42×4 mm,长4.5 m的小导管对围岩进行注浆加固,小导管间距100 cm×50 cm。在初期支护钢支撑的B接头处设置2根6 m长的ϕ89×6 mm锁脚钢管,在隧道两侧边墙底部设2排ϕ108×6 mm的注浆钢管桩,纵向间距100 cm,长9 m, 钢管桩孔内设4根ϕ22HPB300的钢筋笼。钢管桩端头采用钢筋连接,且植入二衬50 cm。钢支撑及锁脚钢管布置图见图 4。

|

| 图 3 SF5e衬砌断面图(单位: cm) Fig. 3 Cross-Section Diagram of SF5e Lining(unit: cm) |

| |

|

| 图 4 钢支撑及锁脚钢管图 Fig. 4 The Drawing of Steel Support and Locking Pin Steel Tube |

| |

2.1.2 施工方案

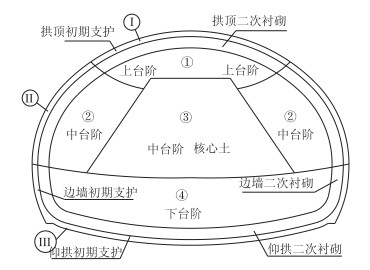

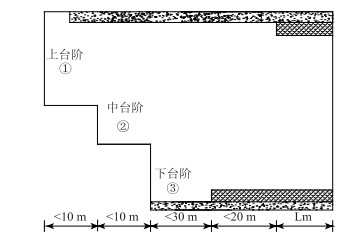

开挖采用环形开挖留核心土法。先开挖上台阶弧形导坑,并进行初期支护。在上台阶弧形导坑开挖达到5~9 m后,开挖中台阶,并完成初期支护。在中台阶开挖支护完成5~9 m后,开挖下台阶,完成初期支护,依次循环进行,并及时进行仰拱施工。横断面施工顺序见图 5,图中希腊字母Ⅰ,Ⅱ,Ⅲ表示支护衬砌顺序,阿拉伯数字①, ②, ③等表示开挖顺序。纵断面开挖顺序见图 6。隧道微爆破后采用挖掘机清理岩面,利用风钻人工修边,每次开挖进尺控制在0.5~0.7 m。隧道开挖采用挖机挖,人工用风钻修边,每次开挖进尺1 m。隧道施工遵循“短进尺、弱爆破、勤量测、强支护、早封闭”的原则;施工中及时封闭隧道初期支护,加强隧道排水措施,保持洞内干燥,洞内排水沟采取防渗处理,防止水流浸泡基底,控制墙角变形和底鼓。

|

| 图 5 隧道分步开挖横断面图 Fig. 5 A Cross-Sectional View of a Tunnel be Excavated Step by Step |

| |

|

| 图 6 隧道分步开挖纵断面图 Fig. 6 Longitudinal section View of tunnel excavation step by step |

| |

2.2 套拱设计、初期支护变更及换拱

左幅K32+126~K32+210侵限段初期支护临空侧增设I18工字钢套拱,间距60 cm,左右侧拱腰部位各打设3根6 m长ϕ42 mm×4 mm的注浆小导管,挂间距15 cm×15 cm的双层ϕ8钢筋网片,喷射25cm厚的C25混凝土进行封闭,护拱断面图见图 7。套拱作为临时支护,围岩稳定后,将套拱及初期支护A,B,C单元拆除后进行换拱。未施工段落初期支护进行加强,支护工字钢由I22b调整为I25a。为了检测隧道围岩与初期支护之间的压力,在隧道围岩与初期支护之间埋设层间接触压力盒,利用频率读数仪进行读数。

|

| 图 7 套拱断面图(单位:cm) Fig. 7 Cover arch profile(unit: cm) |

| |

2.3 监控量测

在隧道施工过程中,根据监控量测的信息,对施工开挖方法、支护参数进行及时调整,实行动态设计和信息化施工[18]。该隧道软弱围岩大变形处治采用新奥法支护设计中以现场量测为主的信息反馈法[19]。

通过施工现场监控量测,掌握支护结构在施工过程中的力学状态和稳定程度,确定二次衬砌施作时间。周边位移用收敛计,拱顶下沉用水平仪、水平尺及钢尺量测。在初期支护混凝土内埋设压力盒,对荷载进行监控。压力盒与周边收敛及拱顶下沉共同布置在一个断面上。

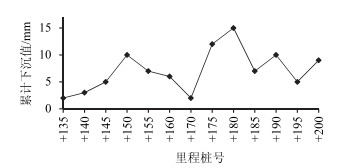

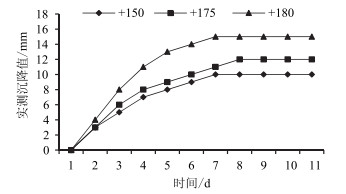

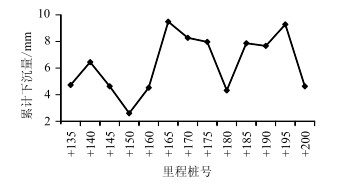

增加套护拱后开始拱顶下沉监控量测,沉监控量测到拱顶下沉速率小于0.2 mm/d时停止。监测至第8 d后拱顶下沉基本都停止。增加套拱后监控量测断面拱顶累计下沉最大值见图 8。选择ZK32+150, ZK32+175和ZK32+180断面拱顶下沉监控量测数据绘图见图 9。

|

| 图 8 增加套拱后监控量测断面累计下沉量图 Fig. 8 Add the graph of the cumulative subsidence of the monitored section after cover arch |

| |

|

| 图 9 拱顶下沉监控量测变化图(ZK32+150, +175, +180) Fig. 9 Variation diagram of vault subsidence monitoring measurement(ZK32+150, +175, +180) |

| |

从图 8和图 9看出,增加套拱后,隧道已稳定,套拱阻止了围岩继续变形。

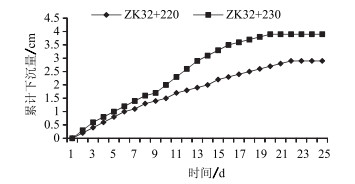

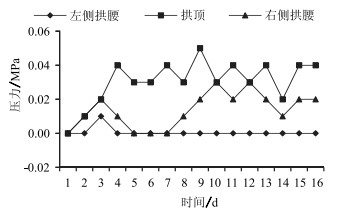

初期支护参数变更后,隧道继续施工。隧道开挖采用环形开挖留核心土法,循环进尺0.5~0.7 m。对拱顶下沉进行监控量测,监控量测从上台阶支期支护完成开始到仰拱施工完成时结束。在ZK32+220和ZK32+230两断面的拱顶和左右拱腰的初期支护与围岩间监测围岩压力。选择ZK32+220和ZK32+230断面拱顶下沉监控量测数据见图 10,围岩与初期之护间的最大压力见图 11。从图 10看出,隧道初期支护已稳定,从图 11看出,初期支护与围岩间的压力最大值为0.05 MPa,初期支护与围岩间的压力小,表明隧道初期支护参数的变更和施工方法符合该类隧道围岩。

|

| 图 10 拱顶下沉监控量测变化图(ZK32+220, +230) Fig. 10 Variation diagram of vault subsidence monitoring measurement(ZK32+220, +230) |

| |

|

| 图 11 围岩与初期之护间的最大压力变化图 Fig. 11 Maximum pressure change diagram between the surrounding rock and the initial support stage |

| |

2.4 换拱 2.4.1 换拱方案

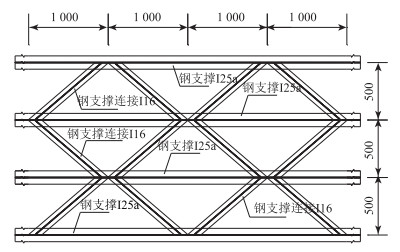

换拱段仰拱已施工完成。换拱时隧道停止掌子面掘进施工,仰拱与掌子面的距离控制在5 m范围内,二次衬砌与掌子面的距离控制在10 m范围内。掌子面喷8~10 cm的C25混凝土封闭,防止在换拱期间,掌子面因暴露时间过长垮塌。换拱前满足净空要求段落完成全部二次衬砌施工。对换拱区域进行反压回填,以平衡隧道侧面围岩产生的压力,回填高度控制在C单元上50 cm。完成A、B单元换拱后,采用左右边墙开挖的方法拆换C单元。回填完成后对换拱段需换拱部位打设ϕ42×4 mm小导管并注浆加固,小导管单根长4.5 m,按0.5 m×0.5 m梅花形布置,与原有径向锚杆错孔布置。注浆采用二次注浆,注浆压力应控制在2~3 MPa,注浆浆液采用水灰比为0.5∶1的水泥浆液。将原设计SF5e型衬砌支护参数中的钢支撑由I22b调整为I25a。钢支撑间连接由直径20 mm钢筋调整为I16工字钢,环向间距100 cm,交错布置,并形成“八”字形,I25a钢支撑和I16连接工字钢的布置图见图 12。C25喷射混凝土厚度调整为31 cm,将二次衬砌支护参数中的环向主筋由直径25 mm的钢筋调整为直径28 mm的钢筋,C30防水混凝土调整为C35防水混凝土。

|

| 图 12 钢支撑与连接工字钢的布置图(单位:mm) Fig. 12 Layout of steel support and connection I-beams(unit: mm) |

| |

2.4.2 施工方案

对侵限段落钢支撑逐榀进行复测,将侵限数值在施工现场用红油漆标识出来。按照每三榀钢支撑施作一次超前支护,利用破碎锤逐榀拆除套拱,套拱拆除超前于作业面不超过两榀钢支撑的距离。利用回填洞渣平台和台车对侵限段钢支撑逐榀拆换,拆换后立即进行支护。当拆换距离达到一模二衬长度12 m时施工二次衬砌。换拱工艺流程为:回填反压→加固注浆→拆除护拱→拆换A、B单元→拆换C单元→拆换循环作业→拆换累计一模二次衬砌长度时停止拆换,施工二次衬砌→直到侵限段拆换完成,二次衬砌施工完成。各断面开挖完成后利用挖掘机或者人工手持器物对拱顶及边墙开挖面触碰,将可能存在的危石排除。换拱支护工艺如下。

(1) 初喷混凝土施工。初喷2~4 cm厚C25混凝土,喷射混凝土前用压缩空气或压力水将待喷面吹净,喷射混凝土采用湿喷工艺,以减少回弹,改善施工环境。

(2) 钢筋网施工。外层钢筋网待初喷混凝土后立即进行设置,并紧贴混凝土面挂设,内层钢筋网待工字钢架施工后紧贴钢架内侧布设,搭接长度应为2个网格,且最少搭接不少于24 cm, 采用点焊。

(3) 钢支撑施工。在B单元底部垫设I32a槽钢与原C单元I22b钢支撑连接成一个整体。施工中各钢支撑用ϕ16钢筋进行定位。其中每一A单元、B单元设定定位钢筋2处,每处定位筋为两根,分别在钢支撑两侧,各长800 mm,接头处的焊缝高度7 mm。相邻工字钢之间采用纵向I16工字钢连接成整体,其环向间距1.0 m。在A单元落地端设两个根长4.5 m的ϕ42×4 mm锁脚小导管,小导管间通过锁脚固定筋进行加固;在B单元脚板处施工两根长4.5 m的锁脚小导管,施作时将锁脚小导管从两锁脚固定筋之间穿过,将其尾端固定在锁脚固定筋上,固定筋与工字钢之间采用双面焊。锁脚小导管采用1∶1水泥浆液进行注浆,注浆压力控制在0.5~1.0 MPa, 终压为2 MPa,注浆顺序为从下往上。

(4) 系统ϕ42×4 mm注浆小导管施工:①测设钻孔位;②钻孔;③安设小导管;④注浆。

(5) 超前支护施工。超前支护为ϕ42×4 mm单层小导管,3榀钢支撑一循环。每循环62根,每根长4.5 m,设置拱部范围内,环向间距为30 cm,搭接长度为3 m,从钢支撑腹部穿过,仰角为5°~15°。超前小导管安装完成后及时注浆。水灰比为1∶1,注浆压力为初压0.5~1 MPa,终压为2 MPa,采用现场钻孔取芯抽查检验注浆效果,满足要求后方可进入下道工序。

(6) 复喷混凝土施工。喷射混凝土覆盖钢架厚度超过3.5 cm。喷射混凝土采用先下后上S形喷射方式分层喷射,喷嘴指向与受喷面应保持90°夹角。喷射混凝土直接喷射在岩面上。喷枪头到喷射面距离为0.6~1.2 m,不超过1.5 m。喷射机工作压力应控制在0.1~0.15 MPa。复喷一次喷射厚度拱顶不得大于100 mm,边墙不得大于150 mm。喷射混凝土采用湿喷工艺,以减少回弹,改善施工环境。喷射混凝土中的骨料应采用坚硬耐久的碎石或卵石,不得使用碱活性骨料;喷射混凝土中的骨料径不宜大于15 mm;骨料宜采用连续级配,细骨料应采用坚硬耐久的中砂或粗砂,细度模数宜大于2.5。

(7) 二次衬砌施工。当换拱距离满足一模二次衬砌的距离时停止拆换,施工二次衬砌混凝土。

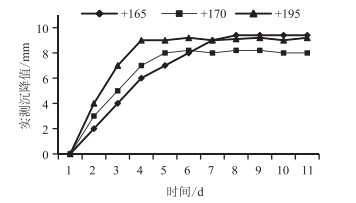

换拱施工过程中对隧道拱顶下沉进行监控量测。换拱后,各桩号拱顶累计下沉值见图 13。对ZK32+165,ZK32+170和ZK32+195断面拱顶下沉进行监控量测,监控量测从换拱完成开始到二衬施工开始时结束,拱顶下沉监控量测数据见图 14。从图 13看出,累计最大下沉量是ZK32+170桩号,累计最大下沉量9.5 mm。从图 14看出,从第7 d开始,拱顶下沉已停止。从拱顶累计下沉量监控量测数据和拱顶下沉速率看,换拱施工完成后,隧道围岩已稳定,表明隧道换拱设计和施工方法符合该类隧道围岩。

|

| 图 13 换拱后拱顶下沉累计下沉量监控值 Fig. 13 Monitoring value of the cumulative subsidence of the vault after arch replacement |

| |

|

| 图 14 拱顶下沉监控量测变化图(ZK32+165, +170, +195) Fig. 14 Variation diagram of vault subsidence monitoring measurement(ZK32+165, +170, +195) |

| |

3 结论

(1) 通过在已发生大变形段的初期支护外侧增设间距60 cm的I18工字钢,在左右侧拱腰部位各打设3根6 m长ϕ42 mm×4 mm的注浆小导管,挂设间距15 cm×15 cm的双层ϕ8 mm钢筋网片,喷25 cm厚的C25混凝土进行封闭的护拱,阻止了初期支护大变形的发展。

(2) 将未施工段落初期支护参数中工字钢由I22b调整为I25a工字钢,开挖采用环形开挖留核心土法,对隧道围岩与初期支护之间接触压力、拱顶下沉和周边收敛进行监控量测。监控量测结果表明,隧道初期支护的变更、施工方法和初期支护时间选择适合软弱的灰色、深灰色钙质板岩隧道围岩,可以指导后期同类围岩施工。

(3) 换拱时对换拱部位打设ϕ42 mm×4 mm小导管并注浆加固,小导管单根长4.5 m,按0.5×0.5 m间距梅花形布置,与原有径向锚杆错孔布置,注浆压力应控制在2~3 MPa,将原设计初期支护参数中的工字钢由I22b调整为I25a,钢支撑间的连接由ϕ20 mm钢筋变成I16工字钢,工字钢环向间距100 cm,交错布置并形成八字形,喷射混凝土厚度由29 cm调整为31 cm,将2次衬砌支护参数中的环向主筋由直径25 mm调整为28 mm,防水混凝土由C30调整为C35,每次拆换一榀钢支撑,对隧道拱顶下沉和周边收敛进行监控量测。监控量测结果表明,隧道换拱设计和施工方法适合已经产生大变形的软弱灰色、深灰色钙质板岩隧道围岩换拱。

| [1] |

朱朝佐, 谢文清. 硬质岩浅埋大断面隧道施工技术[J]. 现代隧道技术, 2017, 54(3): 190-194. ZHU Chao-zuo, XIE Wen-qing. Construction Techniques for a Shallow-Buried Tunnel with a Large Section in Hard Rock[J]. Modern Tunnelling Technology, 2017, 54(3): 190-194. |

| [2] |

鲍先凯, 曹嘉星, 段东明, 等. Midas/GTS在软岩隧道施工设计中的应用[J]. 公路, 2019(7): 321-325. BAO Xian-kai, CAO Jia-xing, Duan Dong-ming, et al. Application of Midas/GTS in Soft Rock Tunnel Construction Design[J]. Highway, 2019(7): 321-325. |

| [3] |

易国良. 公路软岩隧道施工技术[J]. 西部探矿工程, 2004(10): 120-121. YI Guo-liang. Construction Technique on Soft Rock Tunnel of Highway[J]. West-china Exploration Engineering, 2004(10): 120-121. |

| [4] |

毕冬辉. 新奥法隧道软岩施工技术[J]. 市政技术, 2011, 29(4): 87-91. BI Dong-hui. Construction Technology of Tunneling in Soft Rock with NATM[J]. Municipal Engineering Technology, 2011, 29(4): 87-91. |

| [5] |

郭翊凌. 软岩地区隧道施工质量控制[J]. 门窗, 2013(4): 274-275. GUI Yi-ling. Quality Control of Tunnel Construction in Weak Rock Area[J]. Doors & Windows, 2013(4): 274-275. |

| [6] |

吴小萍, 唐冬冬, 华戈, 等. 开挖技术在麻栗垭隧道施工中的应用[J]. 公路工程, 2018, 43(4): 176-179. WU Xiao-ping, TANG Dong-dong, HUA Ge, et al. Application of Excavation Technology in Construction of Ma Liya Tunnel[J]. Central South Highway Engineering, 2018, 43(4): 176-179. |

| [7] |

邢军, 董小波, 贺晓宁. 断层破碎带内隧道施工围岩稳定性分析[J]. 灾害学, 2018, 33(增1): 166-168. XING Jun, DONG Xiao-bo, HE Xiao-ning. Stability Analysis of Surrounding Rock in Tunnel Construction in Fault Fracture Zone[J]. Journal of Catastrophology, 2018, 33(S1): 166-168. |

| [8] |

潘家升, 于春江, 刘拓. 浅埋偏压岩体隧道施工工法研究[J]. 煤炭技术, 2018, 37(3): 16-18. PAN Jia-sheng, YU Chun-jiang, LIU Tuo. Study on Construction Method of Shallow Buried and Unsymmetrically Pressured Rock Tunnel[J]. Coal Technology, 2018, 37(3): 16-18. |

| [9] |

潘陈忠. 大跨度软岩公路隧道短台阶平行流水作业技术在葵岗隧道施工中的应用[J]. 广东公路交通, 2007(4): 49-51. PAN Chen-zhong. The application of Short Step Parallel Running Water Technique in the Construction of Kui-Gang Tunnel in Large-Span Weak Rock Highway Tunnel[J]. Guangdong Highway Communications, 2007(4): 49-51. |

| [10] |

贺胜义. 大南山特长隧道特大断面快速施工技术探讨[J]. 山西交通科技, 2012(2): 41-43. HE Sheng-yi. The Study on Rapid Construction Technology of Large Section for Nanshan Long Tunnel[J]. Shanxi Science & Technology of Communications, 2012(2): 41-43. |

| [11] |

贾存兴. 谷竹高速公路软岩隧道施工的研究分析[J]. 华东公路, 2012(3): 79-80. JIA Cun-Xing. Research and Analysis of Weak Rock Tunnel Construction in Gu-Zhu Expressway[J]. East China Highway, 2012(3): 79-80. |

| [12] |

隋修志, 王海彦, 高少强. 京珠高速公路靠椅山大跨度隧道施工[J]. 岩土工程界, 2003, 6(8): 57-59. SUI Xiu-zhi, WANG Hai-yan, GAO Shao-qiang. Construction of Kao-Yi Mountain Large Span Tunnel on Jing-zhu Expressway[J]. Geotechnical Engineering Field, 2003, 6(8): 57-59. |

| [13] |

马玉春, 马丽娜. 基于Midas/GTS的隧道变形控制措施和开挖方法研究[J]. 公路工程, 2020, 45(5): 149-155, 219. MA Yu-chun, MA Li-na. Research on Tunnel Deformation Control Measures and Excavation Method Based on Midas/GTS[J]. Highway Engineering, 2020, 45(5): 149-155, 219. |

| [14] |

彭潜, 肖庆华, 尹健民, 等. 高应力软岩隧道开挖优化及锚杆加固效果研究[J]. 地下空间与工程学报, 2017, 13(增1): 245-250. PENG Qian, XIAO Qing-hua, YIN Jian-min, et al. Research on Excavation Optimization and the Reinforcement Effect of Anchor Rod of Soft Surrounding Rock in High Stress Tunnel[J]. Chinese Journal of Underground Space and Engineering, 2017, 13(S1): 245-250. |

| [15] |

邓思远, 杨其新, 蒋雅君, 等. 软弱围岩大断面隧道环形开挖预留核心土法相关参数研究[J]. 城市轨道交通研究, 2013(3): 95-98, 103. DENG Si-yuan, YANG Qi-xin, JIANG Ya-jun, et al. Parameters of Ring Cut Method Adopted in Large Section Tunnel Soft Surrounding Rock[J]. Urban Mass Transit, 2013(3): 95-98, 103. |

| [16] |

张毅, 折学森, 李楠. 弱膨胀土地区隧道施工工法及塌方原因研究[J]. 公路交通科技, 2018, 35(10): 82-91. ZHANG Yi, SHE Xue-sen, LI Nan. Study on Tunnel Construction Scheme in Weak-expansive Soil Area and Reason of Collapse[J]. Journal of Highway and Transportation Research and Development, 2018, 35(10): 82-91. |

| [17] |

苏学良. 软岩大跨度公路隧道施工方法研究[J]. 住宅与房地产, 2016(2): 163-163. SU Xue-Liang. Research on the Construction Method of Weak Rock Large Span Highway Tunnel[J]. Housing and Real Estate, 2016(2): 163-163. |

| [18] |

JTG 3370.1-2018, 公路隧道设计规范[S]. JTG 3370.1-2018, Specifications for Design of Highway Tunnels[S]. |

| [19] |

王梦恕, 谭忠盛. 中国隧道及地下工程修建技术[M]. 北京: 人民交通出版社, 2010. WANG Meng-shu, TAN Zhong-sheng. Tunnelling and Underground Engineering Technology in China[M]. Beijing: China Communications press Co., Ltd., 2010. |

2021, Vol. 38

2021, Vol. 38