扩展功能

文章信息

- 黄震, 张陈龙, 傅鹤林, 马少坤, 樊晓东

- HUANG Zhen, ZHANG Chen-long, FU He-lin, MA Shao-kun, FAN Xiao-dong

- 隧道检测设备的发展及未来展望

- Development and Future Prospect of Tunnel Machine Detection Equipment

- 公路交通科技, 2021, 38(2): 98-109

- Journal of Highway and Transportation Research and Denelopment, 2021, 38(2): 98-109

- 10.3969/j.issn.1002-0268.2021.02.013

-

文章历史

- 收稿日期: 2020-08-05

2. 中南大学 土木工程学院, 湖南 长沙 410075;

3. 宽衍(北京)科技发展有限公司, 北京 100089

2. School of Civil Engineering, Central South University, Changsha Hunan 410075, China;

3. Kuanyan (Beijing) Technology Development Co., Ltd., Beijing 100089, China

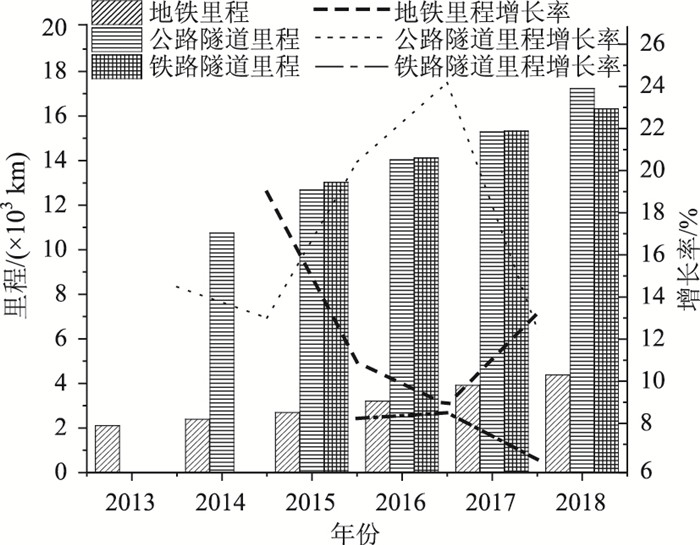

作为公路、铁路、地铁、过水、供暖和人行的重要通道,隧道工程在社会发展中扮演了极其重要的角色[1]。以我国为例,截至2018年底,投入运营的铁路隧道15 117座,总里程为16 331 km;投入运营的公路隧道17 738座,总里程为17 236 km。每年新增铁路隧道里程1 000 km以上,新增公路隧道里程1 100 km以上;35个内地城市投入运营城市轨道交通总里程为5 761.4 km。图 1为近年来我国公路隧道、铁路隧道及地铁运营里程发展情况。

|

| 图 1 近年来隧道发展里程 Fig. 1 Tunnel development mileages in recent years |

| |

运营隧道所处环境复杂,不确定因素众多,且随着隧道运营里程规模增加和服役期的增长,其结构性能和服役安全所面临的问题将日益突出。例如,1997年的隧道技术状况调查统计显示, 我国运营铁路隧道逾5 000座,总延长2 500 km,其中失格隧道3 270座,占总数的65%,渗漏水、衬砌腐蚀裂损、仰拱或铺底变形损坏及塌方落石是隧道失格的主要因素[2]。Yuan等[3]调查了沈阳226条公路隧道(总长约132 158 m),统计结果表明渗漏水破坏69.0%,裂隙性损伤53.1%,腐蚀性破坏49.6%,是隧道结构劣化的主要原因;北京多条地铁隧道运营后出现了不同程度的衬砌裂缝、混凝土掉块和压溃等结构裂损现象[4-5]。因此,如何快速准确地检测隧道结构病害,确保隧道服役期的安全,是当前隧道领域重点关注的基础科学问题。

隧道安全检测是分析隧道安全状态和制订维修养护计划的必要工作,而检测技术和方法直接影响着隧道安全评价的准确性及维护的工作量、成本和周期。近年来,随着超声波、电磁波、激光、传感器、自动化、机器视觉、软件处理、大数据及人工智能等技术的发展,隧道检测设备的发展迎来了新的契机,基于不同原理的隧道检测设备开始孕育而生。尽管隧道机器检测设备发展前景良好,当前的隧道检测设备却大都存在各种各样的问题,如自动化程度较低、功能集成度低、智能化程度低等。这些问题制约了现代化隧道机器检测设备的发展,作为隧道建设规模、水平都处世界领先地位的我国,这些问题亟待解决。

为此,本研究首先针对隧道衬砌结构检测技术发展现状中存在的不足,基于不同的隧道检测方法剖析各类方法的特点。然后,分析近年来国内外隧道机器检测设备的发展状况,探讨隧道机器检测系统在技术和功能方面存在主要问题。最后,从公铁两用隧道检测、全自动化机器人检测、动态智能检测平台、虚拟现实可视化技术和检修一体自动化系统方面对隧道检测的发展趋势进行展望,以期为相关检测设备的分析与研究提供参考。

1 隧道检测方法 1.1 目测法目测检测是依靠人的肉眼和简单的手持检测仪器对衬砌结构表面裂缝、渗水等损害进行量测和比对,并通过粗略的检测数据来量化衬砌损伤程度。目前,人工目测检测仍广泛存在于各类规模的隧道检测作业中,然而,对于一些里程长和断面大的运营隧道,人工检测难以适应,且检测结果存在主观性和不精确性[6]。此外,作业人员需长期处于封闭和危险的隧道环境中, 不利于身体健康和安全[7]。

1.2 成孔检测法成孔检测法是采用专业钻机对隧道衬砌进行钻芯来检测结构强度和内部质量的方法。成孔检测法能直观、便捷地检测衬砌结构混凝土厚度和裂损,但这种方法会破坏隧道衬砌结构的完整性,且存在钢筋密集区取样困难的问题。

1.3 电法电法是利用衬砌混凝土中电化学反应引起的电位差变化来测定结构损伤程度的方法。电位差法能有效确定结构内部钢筋锈蚀劣化的位置、类型和程度,是一种无损检测方法。

1.4 声波法声波检测法是利用声发生器产生声波,并传输至隧道衬砌内部,用声波接收器来接收反射的声波信号的方法。目前,声波检测方法已应用于检测隧道混凝土厚度、钢筋分布、弹性模量、裂缝、空隙、分层和腐蚀等病害,是一种检测速度快、成本低的检测技术[8]。由于隧道多处于地下水丰富的岩层中或受环境噪声的干扰,其检测精度受到不同程度的影响[9]。

1.5 机器视觉法机器视觉方法由于具有非接触式的跟踪和识别物体表面信息的功能而被应用于物体表面检测。机器视觉检测方法具有高效率、高精度、可存储和全断面覆盖等特点,但需要配备补光系统来对相机进行补光,且对采集图像特征的识别能力要求较高[10-11]。

1.6 电磁波法常用的雷达检测就是利用电磁波原理,通过向隧道衬砌结构发射电磁波,并被差异目标界面反射,利用雷达接收装置接收反射波,并依据电磁波在时间和空间上的传播特性进行分析,从而确定隧道衬砌缺陷部位和程度。由于地质构造的复杂性和雷达自身电学特性的影响,雷达法探测深度受限,且分析过程依赖经验丰富的检测员和繁杂的操作程序[12]。

1.7 热成像法红外热成像检测是利用电磁辐射热温度场来判断隧道衬砌缺陷的一种方法。其原理是凭借红外配准技术可视地呈现衬砌结构表面的温度分布,确定衬砌结构与围岩之间水的分布情况、围岩地质条件的变化和衬砌结构缺陷。由于该方法具有较高的温度敏感性,在低温环境下检测效果更佳。但该方法高清成像效率低,缺陷识别和量化难度大。

1.8 激光扫描法激光扫描检测是通过激光采集衬砌表面点的三维坐标值、反射率、纹理等物理信息来对结构进行三维建模,从而确定衬砌缺陷的方法[13]。激光扫描技术能快速、准确地获取隧道衬砌的三维数据,主要用于隧道断面变形和界限检测,该检测技术具有高效率、高精度及较高自动化程度的优势[14]。

1.9 综合检测法综合检测是利用移动设备搭载便捷式检测设备(包括超声波、雷达、相机、激光及各类传感器和补偿器等)对一些隧道难以到达的区域进行衬砌检测的一种方法。综合检测技术具有高智能化、高自动化、多功能、高效率、复杂地形和环境的高适应性、保护检测作业人员安全等优点。但目前综合检测技术还存在设备智能水平参差不齐,检测系统累积误差大,且无法实现全自动化检测的问题[15]。

隧道检测设备的开发均是基于上述方法实现的。针对不同功能和应用范围,国内外技术人员开发了各类隧道检测设备。对一些代表性检测设备的发展状况在下一节中将展开详细描述和分析。

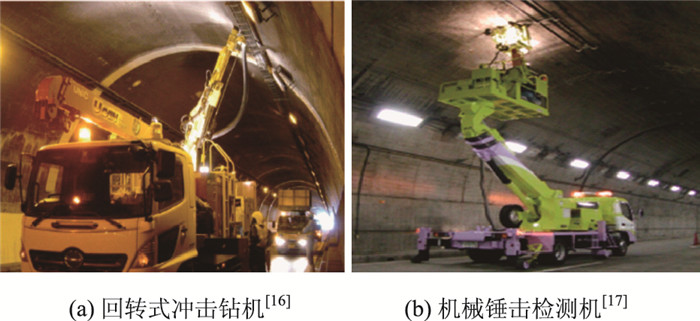

2 隧道机器检测发展状况 2.1 成孔检测和冲击机器检测关于机械成孔检测设备的研究,Oshima[16]描述了一种机械化起重机检测系统,用于钻孔检查衬砌背后空洞(图 2(a))。该系统通过旋转和敲击隧道表面的衬砌混凝土形成直径为33 mm的高速钻孔,高精度地检测衬砌厚度和背后空洞高度。

|

| 图 2 成孔检测和冲击检测设备 Fig. 2 Drilling detection and impact detection equipment |

| |

Mashimo等[17]介绍了一种将机械锤击试验机安装在起重机上的方法(图 2(b)),并应用于日本的Tsukayam,Rebunhama,Fukuoka公路隧道性能检测与维修中[18]。

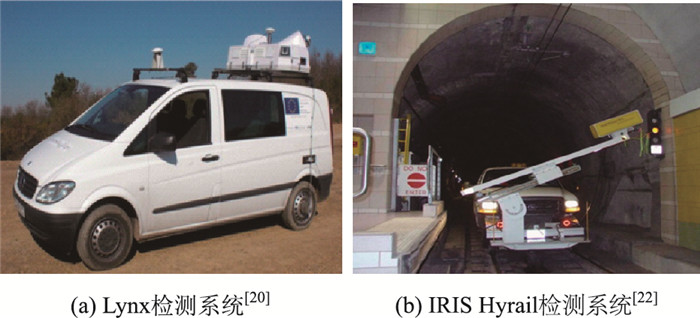

2.2 地质雷达机器检测加拿大某公司生产的Lynx移动检测系统可通过搭载不同车型来实现隧道的多功能检测,如图 3(a)所示。该系统包含双500 kHz雷达扫描仪,2个GPS天线和惯性测量等装置,最大扫描范围200 m,反射率为20%,测距精度8 mm,绝对精度±5 cm,可实现360°扫描[19-21]。美国Penetradar研发的IRIS Hyrail隧道雷达移动检测系统[22]如图 3(b)所示。该系统可应用于公路和铁路隧道衬砌质量和空洞检测,在车辆前部伸缩设备上安装探地雷达传感器,可进行前后收缩来避免障碍物,并可通过旋转探地雷达的定位装置来实现隧道壁侧面和顶部检测。Perpendar公司还提供了专门的软件来实现数据收集、数据处理和GPR数据显示。

|

| 图 3 国外探地雷达隧道检测设备 Fig. 3 Foreign GPR tunnel detection equipment |

| |

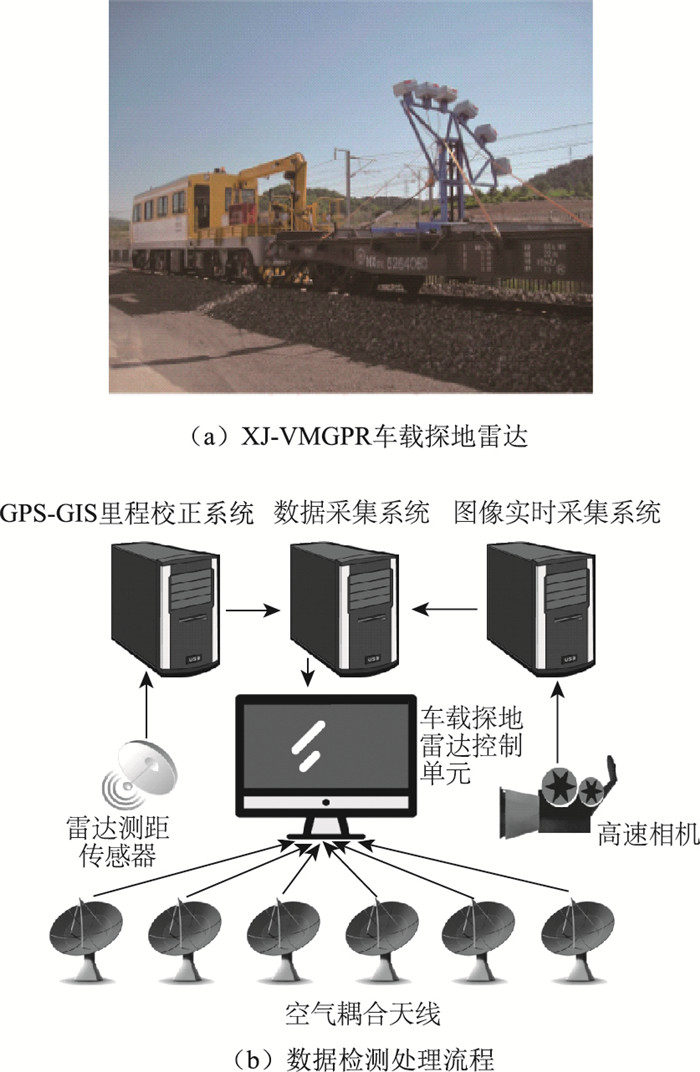

我国成都西南交大研究院有限公司研制的XJ-VMGPR型车载探地雷达检测系统通过不同车载实现对公路和铁路隧道的检测,如图 4所示。该系统有6个相互独立检测通道,可1次完成6条测线的全断面检测,雷达天线空气耦合距离为0.5~4.5 m,系统实现绝对定位,线路里程写入雷达数据,可减少数据后处理并实现数据的自动化采集,车载检测速度为10~175 km/h[23]。

|

| 图 4 我国探地雷达铁路隧道检测系统[23] Fig. 4 Chinese GPR detection system for railway tunnels |

| |

2.3 激光扫描机器检测

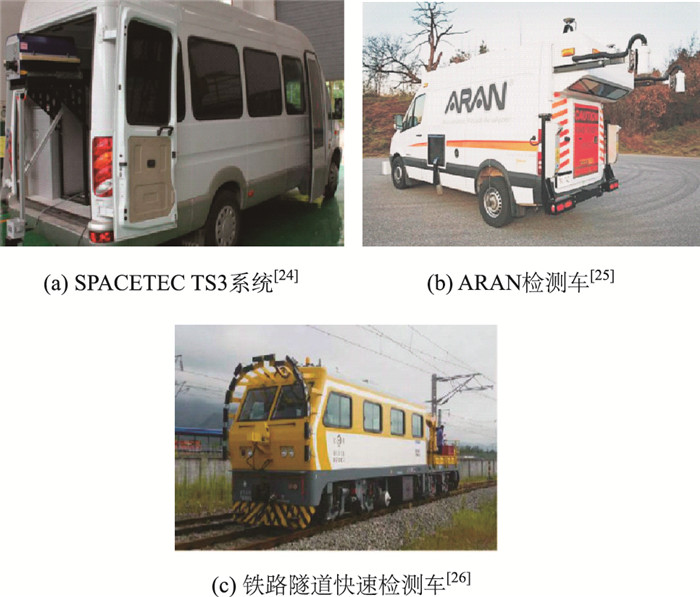

德国SPACETEC研发的TS3三维激光检测系统通过车载系统实现隧道结构表面扫描,如图 5(a)所示。该系统能在5 km/h的行车速度下利用三维激光和红外线对隧道衬砌结构的腐蚀、剥落、裂缝、渗漏水等病害实现360°无损检测,最大识别精度为2 mm[24]。加拿大某公司研发的ARAN多功能检测车采用扫描激光传感器能有效实现隧道断面的测量,如图 5(b)所示。该检测系统还利用CAD, GIS和定位系统来标定三维坐标[25]。

|

| 图 5 激光扫描隧道检测设备 Fig. 5 Laser scanning tunnel detection equipment |

| |

意大利某公司设计制造的铁路隧道快速检测车如图 5(c)所示。该检测车结合激光扫描和线阵CCD相机设备,能在30 km/h速度下识别隧道结构表面缺陷,最高精度可达1.0 mm[26]。

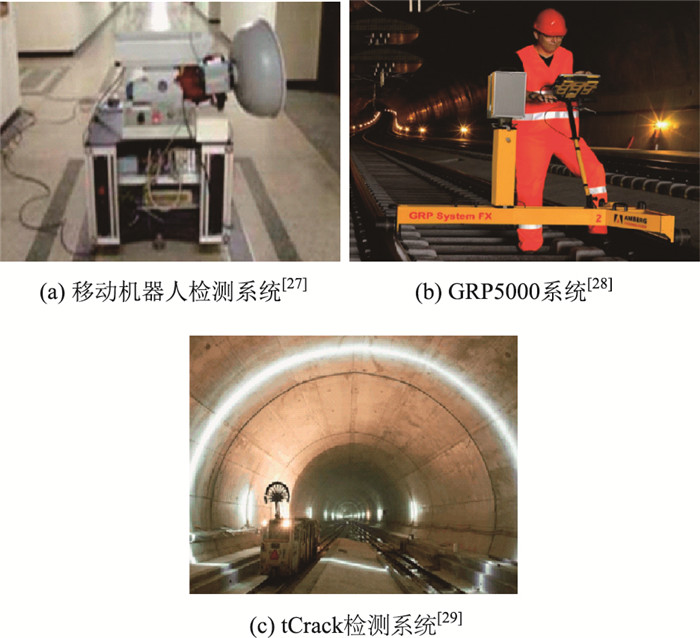

2.4 基于机器视觉技术的机器检测系统韩国汉阳大学开发的移动机器人检测系统如图 6(a)所示。该系统由CCD相机获取结构表面图像,通过图像分析和处理来获取裂纹信息,主要用于检测混凝土结构裂缝。该设备的总体误差率为75%~85%,识别裂纹的测量误差≤10%[27]。瑞士Amberg公司基于线阵CCD相机研发了GRP 5000系统,如图 6(b)所示。该系统需要依靠人力驱动,可在时速2~4 km/h下获取高清晰的图像,可识别宽度大于0.3 mm、长度大于1 cm的裂缝,该系统还配备高速激光扫描仪用于隧道界限测量[28]。瑞士某集团研发的tCrack系统采用多个线阵CCD相机和光源装置,以识别宽度大于0.3 mm的裂缝。该系统的最大采集速度为2.5 km/h,如图 6(c)所示[29]。

|

| 图 6 国外机器视觉隧道检测设备 Fig. 6 Foreign machine vision tunnel detection equipment |

| |

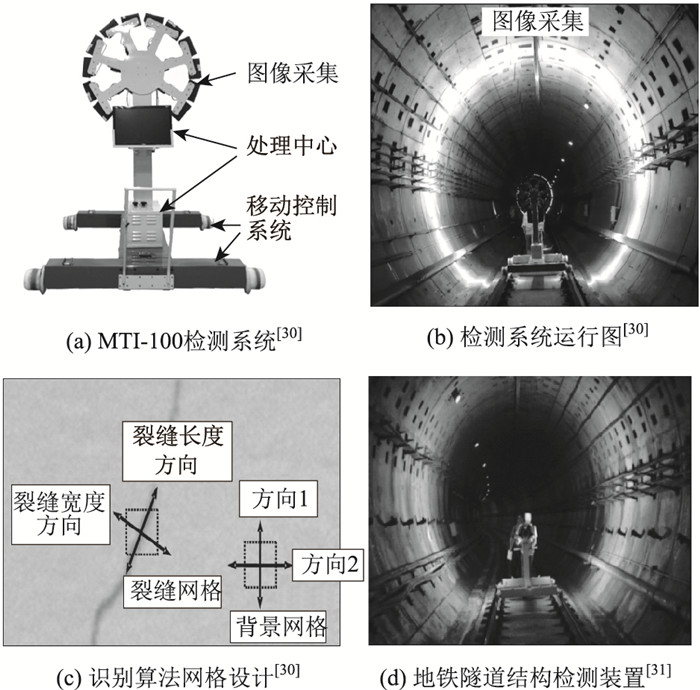

我国同济大学研制的MTI-100检测系统(图 7(a))采用多个线阵CCD相机和补光系统,可在运行时采集高清晰的隧道表面图像。图 7(b)为检测系统运行图,该检测系统在5 km/h设计速度下的裂缝分辨精度可达到0.3 mm,且能量化隧道衬砌裂缝、混凝土剥落和渗漏病害[30]。

|

| 图 7 国内机器视觉隧道检测设备 Fig. 7 Domestic machine vision tunnel detection equipment |

| |

MTI-100系统还开发了区别于传统裂纹识别算法、针对于识别细小裂缝的自动裂纹识别算法。图 7(c)为识别算法网格设计图,该算法的核心设计概念基于裂纹区域和周围环境的不同灰度,将图像划分为背景网格的局部图像元素,避免了隧道接缝和电缆对裂缝识别的影响。识别算法会自动选取具有周围环境灰阶谷的像素作为潜在的裂缝种子,而每个裂缝种子都有2个正方向。

上海交通大学与同济大学基于CCD相机和激光扫描技术研发了地铁隧道结构检测装置,如图 7(d)所示。该装置现场组装和拆卸总共大约需要20 min,采集速度为5 km/h,可检测隧道表面渗漏和识别大于27 mm的横截面变形,面积识别精度大于0.006 m2[31]。

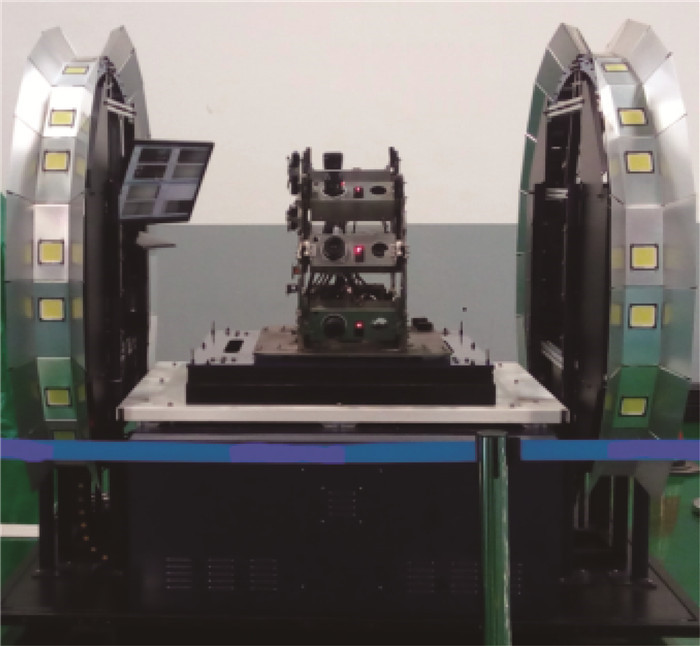

南京火眼猴信息科技有限公司基于机器视觉技术研发了地铁隧道综合检测系统,如图 8所示。该视觉系统由6台面阵CCD相机和光学聚焦镜头组成,相机扫描角度范围为260°,相机两侧配置了2组大功率广角LED频闪灯作为相机的环境补光。该系统的检测速度可达30~40 km/h,可识别、宽度≥0.2 mm、长度≥0.4 mm的裂缝,剥落和渗漏面积识别精度可达100 mm2。

|

| 图 8 隧道综合检测系统 Fig. 8 Comprehensive tunnel detection system |

| |

此外,该系统可对捕捉的衬砌图像进行处理,形成完整的隧道横向图片,既促进计算机对衬砌结构的损伤识别,又有利于系统对衬砌结构的损伤进行定位。视觉检测系统后端还具有强大的图像处理功能和数据服务平台,便于用户实时查阅隧道健康状况[32]。该地铁隧道综合检测系统包括图像融合、图像预处理、病害识别和数据平台等功能。其中图像识别采用深度学习算法,并以Cascade R-CNN作为整体目标检测模型。特征提取网络采用ResNext-101-FPN结构,其中Resnext是残差网络结构(ResNet)的改进结构,提升了网络模型的表达能力,其中101表示深度,FPN表示特征金字塔网络,它被引入到目标检测模型中来提升特征的预测效果[33]。最后损失函数采用了Focal Loss来提高目标检测的准确率[34]。

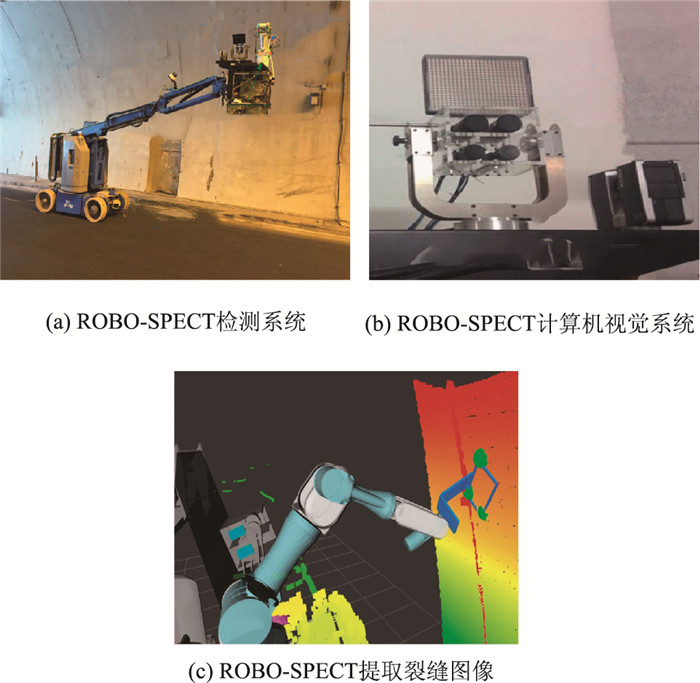

2.5 综合检测系统欧盟研发的ROBO-SPECT检测系统能够实现对隧道缺陷的半自动化计算机视觉检测,同时凭借超声波传感器完成对裂缝宽度值和深度值的确定,系统如图 9(a)所示。该综合系统最大总检测误差为11 cm,综合了车辆起始位置、起重机、计算机视觉系统(图 9(b))、机器人激光传感器、机器人臂和超声波传感器的累积误差[35-36]。

|

| 图 9 ROBO-SPECT系统[35] Fig. 9 Robo-spect system |

| |

在ROBO-SPECT系统重要的机械臂区域,使用分解的运动速率控制作为机械臂的运动控制,据此可实现对端面轨迹的跟踪控制;机械臂端的超声波传感器以识别隧道衬砌表面的裂缝;激光传感器获取的三维点云能形成裂缝图像(图 9(c));定位系统能帮助对隧道裂缝进行定位,提高了系统检测效率。

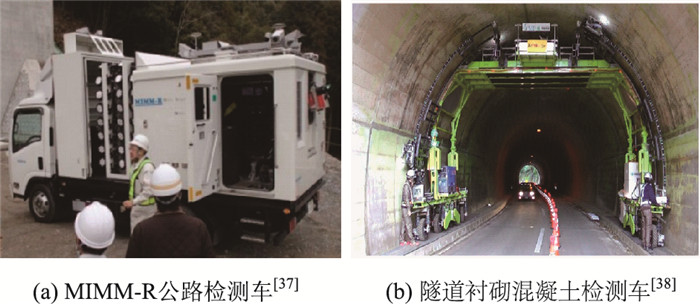

日本研发的MIMM-R公路检测车搭载了空气耦合式雷达、多台线阵CCD相机、激光扫描装置等检测仪器,可以对衬砌厚度、背后空洞、裂缝、渗漏及断面变形进行量化检测,如图 10(a)所示。该系统检测速度可达70 km/h,衬砌厚度识别精度误差为±5 cm,衬砌空洞直径误差为±10 cm,断面变形精度为1.0 mm,裂缝宽度分辨精度为0.2 mm[37]。日本Nakamura等[38]研发的隧道衬砌混凝土检测车通过搭载机器视觉和锤击检测设备,可检测隧道衬砌表面裂缝和内部损害,如图 10(b)所示。该检测车最大运行速度为10 m/min,最大检测范围速度为130 m2/h,可识别宽度≥0.5 mm的裂缝。

|

| 图 10 国外综合检测系统 Fig. 10 Foreign comprehensive detection system |

| |

上海某科技公司研制的TDV-H2000检测车如图 11(a)所示。该隧道检测车采用激光扫描及GPS等技术对隧道缺陷的类别、程度、位置实现量化分析,检测最高时速可达80 km/h,激光测距精度0.1 mm,隧道轮廓扫描精度±6 mm,裂缝宽度识别精度可达0.2 mm,衬砌剥落、渗水等区域病害识别提取面积计算精度可达1 cm2。

|

| 图 11 国内综合检测系统 Fig. 11 Domestic comprehensive detection system |

| |

我国机器人检测系统有武大卓越科技有限责任公司研制的ZOYON-TFS检测系统(图 11(b)~(c))。该系统采用卡车作为移动平台,搭载有线阵CCD相机、GPS系统、激光扫描装置、红外线成像仪,可以识别隧道衬砌表面裂缝、渗漏水及变形等病害特征。移动连续检测速率可达80 km/h,裂缝宽度和变形量的识别精度可达0.2 mm。

表 1列出了上述国内外的主要隧道检测设备的各项性能。

| 设备名称 | 产地 | 技术方法 | 检测功能 | 检测速度/(km·h-1/) | 裂缝识别精度/mm | 检测对象 |

| TS3三维激光检测系统 | 德国 | 激光+红外线 | 变形、裂缝、渗漏 | 5 | 0.2 | 公路隧道 |

| GRP 5000系统 | 瑞士 | 激光+机器视觉 | 形变、裂缝、渗漏水和隧道限界 | 2~4 | 0.3 | 铁路隧道 |

| tCrack系统 | 瑞士 | 机器视觉 | 裂缝 | 2.5 | 0.3 | 铁路隧道 |

| MTI-100检测系统 | 中国 | 机器视觉 | 裂缝、剥落、渗漏 | 5 | 0.3 | 地铁隧道 |

| 火眼猴综合检测系统 | 中国 | 机器视觉 | 裂缝、剥落、渗漏 | 30~40 | 0.2 | 地铁隧道 |

| MIMM-R公路检测车 | 日本 | 雷达+机器视觉+激光 | 形变、裂缝 | 80 | 0.2 | 公路隧道 |

| 隧道衬砌混凝土检测车 | 日本 | 机器视觉+锤击 | 裂缝、空洞 | 0.6 | 0.5 | 公路隧道 |

| ZOYON-TFS检测系统 | 中国 | 机器视觉+红外线+激光 | 剥落、裂缝、形变、渗漏水 | 80 | 0.2 | 公路隧道 |

3 机器检测设备存在问题 3.1 半自动化程度

目前,隧道检测设备虽能自动获取隧道缺陷信息和数据,但基本上还要依靠专业作业人员进行操作和跟踪作业。为降低作业的危险性、人员的主观性,提高检测的高效性、实时性和高精度,需要进一步开发全自动化检测系统,这一阶段还需借助人工智能方法、大数据技术及机器人产业的发展。

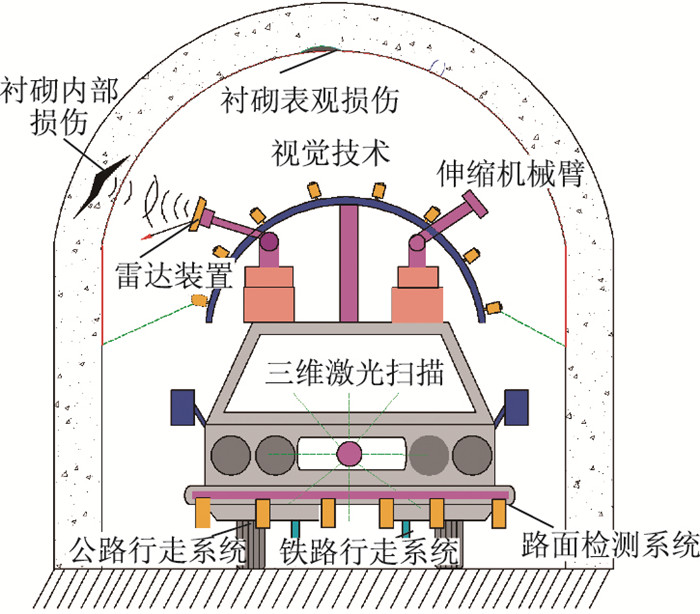

3.2 功能集成度隧道检测系统的多功能化是解决工作效率低和隧道健康状态反映不及时、不全面问题的目标方向。目前,隧道检测设备多是基于公路或铁路隧道环境设计的,且由于一些技术问题的限制,系统所搭载的检测设备功能较单一,例如Lynx系统搭载的雷达只能检测衬砌背后空洞。衬砌表观病害、内部损伤及围岩状态均是隧道运营过程中需关注的问题。因此,应该设计适应不同隧道环境的检测设备,且综合考虑检测技术和设备优劣性来提高隧道检测系统的功能集成度,如图 12所示。

|

| 图 12 多功能隧道机器检测系统示意图 Fig. 12 Schematic diagram of multifunctional tunnel machine detection system |

| |

3.3 智能化程度

隧道检测系统智能化主要体现在检测设备的智能程度和自主程度。目前,隧道检测系统智能化程度低,主要表现为检测设备在隧道内无法智能定位、智能避障、智能存储、智能识别、智能传输、智能分析、智能评估等。部分设备在隧道缺陷识别上采用了机器学习算法来智能识别和量化缺陷,但仍需借助于人工手段进行判别。

3.4 精度与速度的冲突很多隧道检测设备还处于研发和试验阶段,存在设备技术和处理手段不完善的地方。例如线阵工业相机的视觉检测系统在采集速度过快时,图像容易丢失或失真。获取1条长距离的隧道图像,后期在图像处理、融合、缺陷量化过程中需花费大量时间,难以同时确保分析精度和效率。当只对局部图像进行采集和检测时,容易导致对隧道病害缺乏准确的整体判断[39]。因此,在检测设备硬件和软件系统方面均应进一步改善。

3.5 软件和客户端开发后期软件和客户端开发滞后是现有隧道检测设备存在的主要问题。后期软件主要用来采集信息处理、量化缺陷、统计数据和评估隧道健康状态;客户端则用于检测数据可视化、隧道健康维护和信息决策。目前,隧道检测系统的软件和客户端大多处于数据处理、量化与统计阶段,在智能评估系统、客户端隧道缺陷位置及数据可视化、工程维护应用及产品商业化上还考虑欠缺,今后还需进一步开发改进。

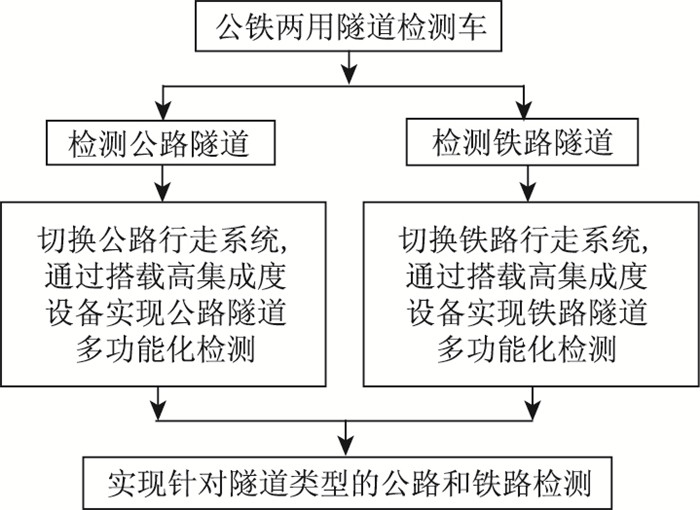

4 未来展望 4.1 公铁两用多功能检测设备由于公路隧道和铁路隧道的结构形式不同,检测设备通常设计成两种不同移动方式的装置,这需要投入更多的人力和物力。未来可研发公铁两用隧道检测车,如图 13所示。通过互换公路行走系统和铁路行走系统来适应不同隧道类型,同时该检测系统还将搭载集成度更高的检测装置来实现多能化检测。公铁两用隧道检测车的研发将改善公铁隧道检测系统不能共用的现状,但由于公路和铁路隧道断面尺寸和形式的不同,对检测设备搭载方式和自适应能力提出了更高的要求。

|

| 图 13 公铁两用隧道检测车 Fig. 13 Highway and railway tunnel detection vehicle |

| |

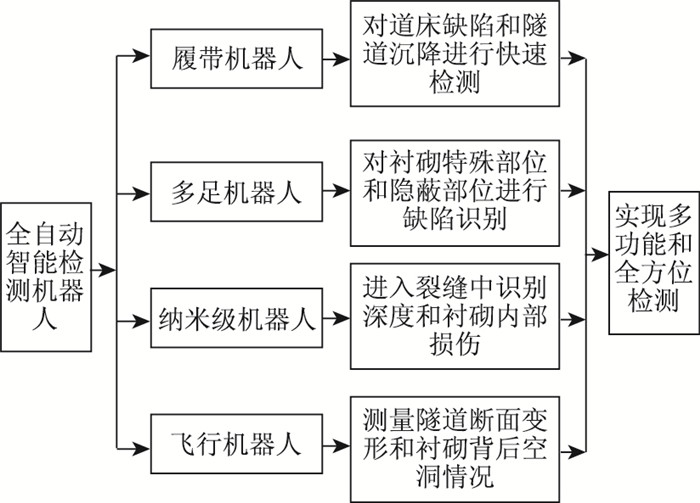

4.2 全自动智能检测机器人

在复杂和有危害的隧道环境中,基于轮式移动或人力的许多大型检测设备难以识别衬砌特殊部位和隐蔽的结构缺陷。未来对全自动智能检测机器人的研发将有望解决这一难题。目前,在路面和管道检测中,基于多足和履带的小型机器人的检测系统已被研发并应用于工程中。针对隧道检测作业,仍需进一步研发与应用全自动智能检测机器人。未来全自动智能检测机器人应具有全自动能力,主要包括自动行走与避障功能、智能充电与数据实时自动传输功能、故障报警功能及智能识别与分析功能。此外,可根据不同用途来设计这类机器人,比如根据不同需求设计成履带、多足和飞行方式的系统,如图 14所示。纳米级机器人能识别裂缝深度和衬砌内部损伤;类似小蜜蜂的机器人可探测火灾后隧道烟雾浓度和成分及隧道有害气体;多足机器人可对衬砌特殊部位和隐蔽部位进行缺陷识别;飞行机器人可测量隧道断面变形和衬砌背后空洞情况;履带机器人则可对道床缺陷及隧道沉降进行快速检测。

|

| 图 14 多功能机器人检测示意图 Fig. 14 Schematic diagram of detection using multifunctional robot |

| |

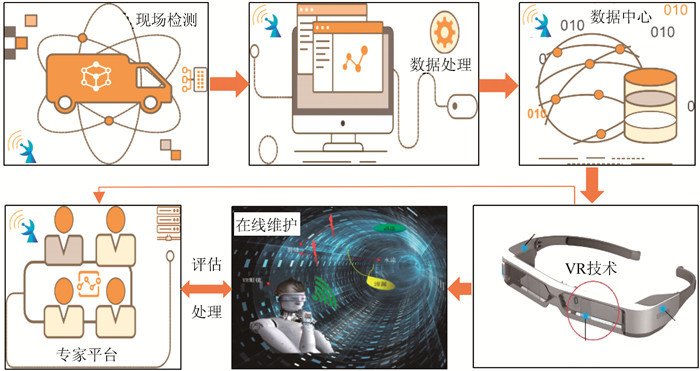

4.3 动态智能检测结果可视化平台

检测结果是用来反映隧道安全状态和指导隧道维修养护的。如何动态和智能地描述隧道健康状况,是今后研究的重点。未来可构建一种动态智能的隧道三维可视化平台,如图 15所示。该平台能够与某个区域或地方的隧道构建网络信息化数据库。每次隧道检测后,隧道缺陷、变形、位置信息、图像信息及周边环境信息等检测数据将自动传输给数据库。软件平台将隧道检测数据进行三维重构,并在三维模型上对检测结果进行量化分析。隧道管理人员可通过客户端查阅隧道健康状况。该平台具备以下功能:(1)将检测结果转化为三维数字图像;(2)动态追踪检测数据结果,当某项数据超过允许值,会自动报警;(3)实现动态跟踪损伤的演变过程,当隧道损伤异常时,可及时提醒维护人员采取措施;(4)可依据隧道及周边环境监测数据信息初步判断隧道缺陷产生的原因,评估隧道安全状态。

|

| 图 15 动态智能隧道结构三维可视化平台 Fig. 15 Three-dimensional visualization platform of dynamic intelligent tunnel structure |

| |

4.4 隧道虚拟现实技术

虚拟现实技术(VR)是利用计算机技术来模拟三维虚拟世界的新技术,它可以提供给使用者视觉、听觉等感官的模拟。目前,关于VR技术与隧道检测的结合很少,尤其是在隧道病害的可视化管理上。如图 16所示,VR可凭借动态智能检测系统实时反馈数据信息,通过计算机技术实时在虚拟空间中模拟出现实隧道的病害特征、病害的位置、程度和发展趋势。行业专家可在任何地方通过移动端设备及时分析存在的问题,并指导现场维修人员进行现场作业,无需进入复杂隧道就能快速做出处理。隧道结构安全虚拟现实可视化管理可极大减少日常隧道检测工作量,给隧道结构检测与修复带来便捷。

|

| 图 16 VR技术运用于隧道结构检测 Fig. 16 VR technology applied to tunnel structure detection |

| |

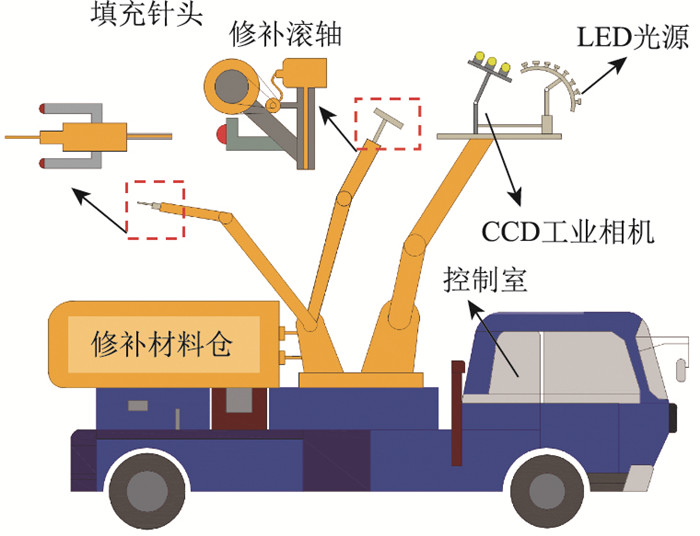

4.5 检修一体自动化检测系统

对于隧道的一些表面缺陷和轻微病害,通常不会引起维修人员的重视,容易引起结构安全隐患。同时维修程序一般在检测完成之后启动,这一过程需花费更多的时间和成本。因此,未来可研制用于检测和维修轻微病害或表面缺陷的检修一体的自动化系统(图 17),实现主动维护。

|

| 图 17 检修一体自动化系统概念图 Fig. 17 concept diagram of maintenance integrated automation system |

| |

该自动化系统搭载隧道检测设备,凭借视觉技术与高性能计算机实时处理,可快速完成图像采集、数据提取与智能分析,并借助图像定位技术对隧道病害进行定位。车后端配有自动化机械手臂和维修材料储存仓,机械臂根据病害定位结果对隧道表面细微裂缝和渗漏水进行修补。

目前,该检修自动化系统尚存在图像精准定位能力、机械手臂灵活程度、修补材料快凝和黏结可靠性等问题,仍需要进一步深入的研究。

5 结论(1) 现有隧道检测设备大多自动化程度低,功能集成度低,精度与速度难以同时满足,今后隧道检测设备的优化需凭借计算机处理技术的发展和人工智能、大数据等技术的成熟运用,以进一步提高隧道检测设备的自动化程度和功能集成度。

(2) 现有隧道检测设备在软件运营和客户端的开发方面相对滞后,不利于检测设备使用和商业化运营推广,需升级隧道检测设备的配套软件,提高软件的智能处理能力。

(3) 隧道检测设备智能化程度较低,在检测过程中无法实现自动定位、避障、存储、识别、传输等智能操作,可采取、改进人工智能算法和提高设备性能来提升隧道检测设备的智能化程度。

(4) 隧道结构机器检测设备将朝着全自动化、智能化、多功能化、大数据化、高效与高精度的方向发展。

| [1] |

傅鹤林, 黄震, 王慧, 等. 地铁安全事故分析及安全管理[J]. 隧道与地下工程灾害防治, 2019, 1(2): 59-66. FU He-lin, HUANG Zhen, WANG Hui, et al. Accident Analysis and Management of Metro Safety[J]. Hazard Control in Tunnelling and Underground Engineering, 2019, 1(2): 59-66. |

| [2] |

杨新安, 黄宏伟. 隧道病害与防治[M]. 上海: 同济大学出版社, 2003. YANG Xin-an, HUANG Hong-wei. Tunnel Disaster Prevention and Treatment[M]. Shanghai: Tongji University Press, 2003. |

| [3] |

YUAN C, LI S C, LI S C. Study on the Defects Characteristics of Water Leaking of Old Tunnels in Cold Regions[C]//ASCE 2011 Geohunan International Conference. Hunan, China: American Society of Civil Engineers, 2011.

|

| [4] |

刘亚江. 北京地铁盾构隧道病害下结构安全及行车动力特性研究[D]. 北京: 北京交通大学, 2019. LIU Ya-jiang. Study on Structural Safety and Driving Dynamic Characteristics of Shield Tunnel in Beijing Subway[D]. Beijing: Beijing Jiaotong University, 2019. |

| [5] |

董飞, 房倩, 张顶立, 等. 北京地铁运营隧道病害状态分析[J]. 土木工程学报, 2017, 50(6): 104-113. DONG Fei, FANG Qian, ZHANG Ding-li, et al. Analysis on Defects of Operational Metro Tunnels in Beijing[J]. China Civil Engineering Journal, 2017, 50(6): 104-113. |

| [6] |

ZHAO S, ZHANG D M, HUANG H W. Deep Learning-based Image Instance Segmentation for Moisture Marks of Shield Tunnel Lining[J]. Tunnelling and Underground Space Technology, 2020, 95: 103156. |

| [7] |

FARAHANI B V, BARROS F, SOUSA P J. A Coupled 3D Laser Scanning and Digital Image Correlation System for Geometry Acquisition and Deformation Monitoring of a Railway Tunnel[J]. Tunnelling and Underground Space Technology, 2019, 91: 102995. |

| [8] |

HE T M, ZHAO Q, JOHNSON H, et al. Understanding Progressive Rock Failure and Associated Seismicity Using Ultrasonic Tomography and Numerical Simulation[J]. Tunnelling and Underground Space Technology, 2018, 81: 26-34. |

| [9] |

邹威波, 陈书平, 杜勇立, 等. 超声波平测法在隧道二衬裂缝检测中的应用[J]. 工程地球物理学报, 2016, 13(6): 733-738. ZOU Wei-bo, CHEN Shu-ping, DU Yong-li, et al. The Application of Ultrasonic Plane Testing Method to Crack Depth Inspection of Tunnel Lining[J]. Journal of engineering geophysics, 2016, 13(6): 733-738. |

| [10] |

ATTARD L, DEBONO C J, VALENTINO G, et al. Vision-based Change Detection for Inspection of Tunnel Liners[J]. Automation in Construction, 2018, 91: 142-154. |

| [11] |

GAO Z R, LI F J, LIU Y, et al. Tunnel Contour Detection during Construction Based on Digital Image Correlation[J]. Optics and Lasers in Engineering, 2020, 126: 105879. |

| [12] |

YE Z J, YE Y. Comparison of Detection Effect of Cavities Behind Shield Tunnel Segment Using Transient Electromagnetic Radar and Ground Penetration Radar[J]. Geotechnical and Geological Engineering, 2019, 37(5): 4391-4403. |

| [13] |

SANCHEZ-RODRIGUEZ A, SOILAN M, CABALEIRO M, et al. Automated Inspection of Railway Tunnels' Power Line Using LiDAR Point Clouds[J]. Remote Sensing, 2019, 11(21): 1-13. |

| [14] |

CUI H, REN X C, MAO Q Z, et al. Shield Subway Tunnel Deformation Detection Based on Mobile Laser Scanning[J]. Automation in Construction, 2019, 106: 102889. |

| [15] |

MENENDEZ E, VICTORES J G, MONTERO R, et al. Tunnel Structural Inspection and Assessment Using an Autonomous Robotic System[J]. Automation in construction, 2018, 87: 117-126. |

| [16] |

MONTERO R, VICTORES J G, MARTINEZ S, et al. Past, Present and Future of Robotic Tunnel Inspection[J]. Automation in Construction, 2015, 59: 99-112. |

| [17] |

MASHIMO H, ISHIMURA T. State of the Art and Future Prospect of Maintenance and Operation of Road Tunnel[C]//2006 Proceedings of the 23rd International Symposium on Automation and Robotics in Construction. Tokyo: ISARC, 2006: 299-302.

|

| [18] |

ASAKURA T, KOJIMA Y. Tunnel Maintenance in Japan[J]. Tunnelling and Underground Space Technology, 2003, 18(2/3): 161-169. |

| [19] |

PUENTE I, GONZÁLEZ-JORGE H, MARTÍNEZ-SÁNCHEZ J, et al. Automatic Detection of Road Tunnel Luminaires Using a Mobile LiDAR System[J]. Measurement, 2014, 47: 569-575. |

| [20] |

PUENTE I, GONZÁLEZ-JORGE H, RIVEIRO B, et al. Accuracy Verification of the Lynx Mobile Mapper System[J]. Optics & Laser Technology, 2013, 45: 578-586. |

| [21] |

PUENTE I, GONZÁLEZ-JORGE H, MARTÍNEZ-SÁNCHEZ J, et al. Review of Mobile Mapping and Surveying Technologies[J]. Measurement, 2013, 46(7): 2127-2145. |

| [22] |

WIMSATT A, WHITE J, LEUNG C, et al. Mapping Voids, Debonding, Delamination, Moisture, and Other Defects behind or within Tunnel Linings[R]. Washington, D. C.: Transportation Research Board, 2013.

|

| [23] |

成都西南交大研究院有限公司. 车载探地雷达系统[EB/OL]. (2020-07-07)[2020-07-12]. http://www.cdxjri.com/details.aspx?mid=12&sid=106. Chengdu Southwest Jiaotong University Research Institute Co., Ltd. Vehicle Borne Ground Penetrating Radar System[EB/OL]. (2020-07-07)[2020-07-12]. http://www.cdxjri.com/details.aspx?mid=12&sid=106. |

| [24] |

杨俊, 刘笑娣, 刘新根, 等. 公路隧道结构快速检测车综述[J]. 华东交通大学学报, 2018, 35(4): 30-38. YANG Jun, LIU Xiao-di, LIU Xin-gen, et al. Summary of Highway Tunnel Structure Quick Inspection Vehicle[J]. Journal of East China Jiaotong University, 2018, 35(4): 30-38. |

| [25] |

王建锋, 马建, 马荣贵, 等. 路面三维检测技术研究[J]. 武汉理工大学学报: 交通科学与工程版, 2010, 34(6): 1202-1205. WANG Jian-feng, MA Jian, MA Rong-gui, et al. Road Three-dimensional Shape Measurement Method with Multi-laser-sensors[J]. Journal of Wuhan University of Technology: Transportation Science & Engineering Edition, 2010, 34(6): 1202-1205. |

| [26] |

龚彦峰, 肖明清, 王少锋, 等. 铁路隧道检测技术现状及发展趋势[J]. 铁道标准设计, 2019, 63(5): 93-98. GONG Yan-feng, XIAO Ming-qing, WANG Shao-feng, et al. Review and Developing Trend of Railway Tunnel Detection Technology[J]. Railway Standard Design, 2019, 63(5): 93-98. |

| [27] |

YU S N, JANG J H, HAN C S, et al. Auto Inspection System Using a Mobile Robot for Detecting Concrete Cracks in a Tunnel[J]. Automation in Construction, 2007, 16(3): 255-261. |

| [28] |

北京力铁轨道交通设备有限公司. GRP5000隧道扫描系统[EB/OL]. (2016-01-01)[2020-05-03]. http://www.brailtec.com/index/products.html?id=8. Beijing Litie Rail Transit Equipment Co., Ltd. GRP5000 Tunnel Scanning System[EB/OL]. (2016-01-01)[2020-05-03]. http://www.brailtec.com/index/products.html?id=8. |

| [29] |

STENT S, GHERARDI R, STENGER B, et al. Visual Change Detection on Tunnel Linings[J]. Machine Vision and Applications, 2016, 27(3): 319-330. |

| [30] |

HUANG H W, SUN Y, XUE Y D, et al. Inspection Equipment Study for Subway Tunnel Defects by Grey-scale Image Processing[J]. Advanced Engineering Informatics, 2017, 32: 188-201. |

| [31] |

AI Q, YUAN Y. Rapid Acquisition and Identification of Structural Defects of Metro Tunnel[J]. Sensor, 2019, 19(19): 4278. |

| [32] |

宽衍(北京)科技发展公司. 隧道综合智能检测车[EB/OL]. (2020-03-21)[2020-04-12]. http://www.huoyanhou.com/XinWenXiangqing.jsp. Kuanyan (Beijing) Science and Technology Development Co., Ltd. Tunnel Comprehensive Intelligent Detection Vehicle[EB/OL].(2020-03-21)[2020-04-12].http://www.huoyanhou.com/XinWenXiangqing.jsp. |

| [33] |

XIE S, GIRSHICK R, DOLLAR P, et al. Aggregated Residual Transformations for Deep Neural Networks[C]//2017 IEEE Conference on Computer Vision and Pattern Recognition. Honolulu, US: IEEE, 2017.

|

| [34] |

LIN T Y, GOYAL P, GIRSHICK R, et al. Focal Loss for Dense Object Detection[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2020, 42(2): 318-327. |

| [35] |

MENENDEZ E, VICTORES J G, MONTERO R, et al. Tunnel Structural Inspection and Assessment Using an Autonomous Robotic System[J]. Automation in Construction, 2018, 87: 117-126. |

| [36] |

VICTORES J G, MARTÍNEZ S, JARDÓN A, et al. Robot-aided Tunnel Inspection and Maintenance System by Vision and Proximity Sensor Integration[J]. Automation in Construction, 2011, 20(5): 629-636. |

| [37] |

FUJINO Y, SIRINGORINGO D M. Recent Research and Development Programs for Infrastructures Maintenance, Renovation and Management in Japan[J]. Structure and Infrastructure Engineering, 2020, 16(1): 3-25. |

| [38] |

NAKAMURA S, YAMASHITA A, INOUE F, et al. Inspection Test of a Tunnel with an Inspection Vehicle for Tunnel Lining Concrete[J]. Journal of Robotics and Mechatronics, 2019, 31(6): 762-771. |

| [39] |

石钰锋, 彭斌, 祝志恒, 等. 隧道衬砌裂缝精细化识别及其评价[J]. 公路交通科技, 2020, 37(2): 99-106, 145. SHI Yu-feng, PENG Bin, ZHU Zhi-heng, et al. Refined Identification of Tunnel Lining Cracks and Its Evaluation[J]. Journal of Highway and Transportation Research and Development, 2020, 37(2): 99-106, 145. |

2021, Vol. 38

2021, Vol. 38