扩展功能

文章信息

- 王艳明, 张敏, 刘东明, 梁斌

- WANG Yan-ming, ZHANG Min, LIU Dong-ming, LIANG Bin

- 富水软弱地层综合管廊SMW工法桩力学特性与优化设计

- Mechanical Characteristics and Optimum Design of SMW Construction Method Piles for Comprehensive Pipe Gallery in Water-rich Weak Stratum

- 公路交通科技, 2020, 37(11): 71-80

- Journal of Highway and Transportation Research and Denelopment, 2020, 37(11): 71-80

- 10.3969/j.issn.1002-0268.2020.11.010

-

文章历史

- 收稿日期: 2020-03-02

2. 河南科技大学 土木工程学院, 河南 洛阳 471023

2. School of Civil Engineering, Henan University of Science and Technology, Luoyang Henan 471023, China

“十三五”期间国内PPP(Public-Private-Partnership)项目投放加速,地下综合管道走廊进入高速发展期[1]。地下综合管廊是一条公共隧道,将市政、电力、天然气、供水和排水等各种管道整合在一起。国内地下综合管廊基本采用明挖法施工,在富水软弱地层中,地下水位高,地质条件差,基坑开挖安全性更难以保证[2-3]。SMW工法桩由于其建设工期短、止水性能好、工程造价低等特点在地下空间建设中得到广泛应用[4-10]。在当前国内外环境下对SMW工法桩支护力学特性及优化设计进行研究有重要科研和实用价值。

有关水泥土搅拌桩施工工艺方面已经取得较多研究成果。文献[11]在同一场地进行了五轴水泥土搅拌桩和二轴、三轴水泥土搅拌桩取芯检测和室内无侧限抗压强度试验,研究表明:五轴水泥土搅拌桩的强度值最高,离散性也较小,具有良好的应用前景。文献[12]在现场进行三轴水泥土搅拌桩强度取值问题进行试验,提出在设计计算和强度控制中水泥土搅拌桩的强度不小于0.5 MPa,三轴水泥土搅拌桩取浆强度值与取芯强度值的比值在1.3~1.6之间较为适宜。文献[13]在现场进行SMW工法桩试桩,对比不同水灰比、不同下钻速度SMW工法桩的成桩质量,研究表明水灰比1.2、下钻速度50 mm/min比较适用。而型钢水泥搅拌桩在富水软弱地下综合管廊狭长深基坑施工领域相关研究不多。文献[14]利用有限元方法对不同尺寸桩墙厚度与桩长进行数值模拟,分析变形参数下的深基坑支护桩应变及变形特性,进而对SMW工法桩进行优化。文献[15]以北京某地铁基坑为依托,提出SMW围护结构适用于含砂砾地层,而且其刚度和变形优于钻孔灌注桩围护结构。文献[16]以杭州某窄长深基坑工程为基础,分析了SMW施工方法和钢筋混凝土内部支护的侧向位移实测数据。研究表明,SMW围护结构的最大横向变形与基坑开挖深度之比约为0.005。由于工程地质条件高度的复杂性、差异性及特殊性,型钢水泥土搅拌桩变形特征及设计参数选取仍需进一步深入研究。

以福州市万新路地下综合管廊工程K0+080-K0+275标段为研究背景,通过现场试桩,确定施工工艺参数;并采用MIDAS-GTS NX建立综合管廊基坑力学模型,分析不支护桩径、不同型钢布置形式、不同型钢尺寸以及不同钢支撑预加轴力对SMW工法桩结构水平位移变形的影响;对SMW工法桩桩径、型钢布置形式、型钢尺寸以及钢支撑预加轴力设计参数进行合理选取,提出SMW工法桩最优设计,指导后续工程施工。

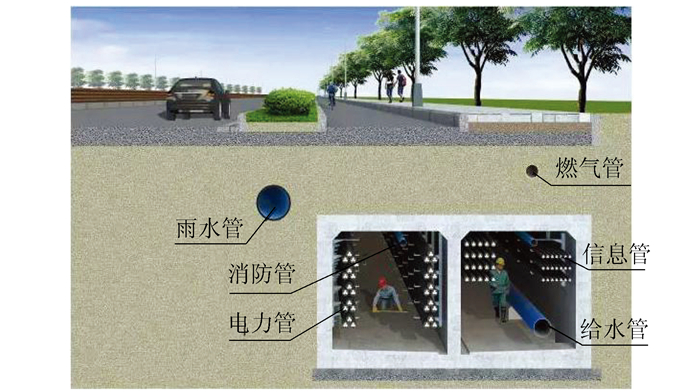

1 工程概况 1.1 工程地质及水文条件综合管廊工程位于福建省福州市滨海新城,城市综合管廊的建设,将成为衡量一座城市市政基础设施建设水平的重要标志之一。万新路城市综合管廊里程桩号为K0+080-K2+000,总长度为1 972.4 m,管廊全部为现浇钢筋混凝土结构形式,采用C45防水混凝土,抗渗等级P8,采用明挖法施工。管廊全部为双舱断面,分为综合舱和电力舱,综合舱断面净宽高尺寸为3.40 m×3.85 m,电力舱断面净宽高尺寸为2.80 m×3.85 m。综合管廊效果图如图 1所示。综合管廊填土中的上层滞水,水量小,受大气降水及生活用水的影响大,随季节影响变化较大,雨季时对基坑开挖影响比较大,易产生流砂、流泥现象。万新路地下综合管廊标头段K0+080-K0+275,场地地基主要为耕植土、淤泥质土、淤泥质土夹砂和全风化碎石花岗岩,坑底地基土质较好但渗透系数较大。基坑开挖时边坡土体的稳定性较差,因此要求支护结构必须具有挡土和止水功能。

|

| 图 1 地下综合管廊效果 Fig. 1 Effect of underground comprehensive pipe gallery |

| |

1.2 SMW工法围护结构设计

根据临海富水软弱地层地质特征以及水文地质条件,K0+080-K1+275标段支护方案可考虑采用排桩+内支撑进行支护,并设置排水沟和集水井进行集水明排。SMW工法以多轴型(常为三轴型或五轴型)搅拌桩在施工场地进行水泥强化剂与地基土反复钻掘搅拌,在水泥土混合体结硬前插入H型钢或钢板作为应力补强材料,形成连续完整地下墙体。SMW工法基坑支护加钢管角撑或水平支撑体系,不仅能加快施工速度,还能有效地节省工程费用[17],经专家讨论以及经济效益对比分析,K0+080-K1+275标段最终确定采用SMW五轴搅拌桩机进行支护桩施工。

2 SMW工法试桩试验 2.1 SMW工法桩试桩方案 2.1.1 试桩目的为比较不同工艺参数下的成桩质量,确定成桩步骤、五轴搅拌头下沉和提升速度、水泥浆液的水灰比等各项工艺参数,为后续SMW工法桩施工以及力学特性分析提供有效水泥土物理力学参数,需进行五轴搅拌桩试桩试验。

2.1.2 试桩位置及要求SMW工法桩工艺性试桩试验位置选取在万新路综合管廊K0+080-K0+275段基坑支护,选取其中4组五轴搅拌桩作为试桩。试桩处地质从上到下依次为:表层耕土厚0.6 m,淤泥质土厚4.9 m,淤泥质土夹砂厚5.5 m,全风化花岗岩厚4 m,桩底进入全风化花岗岩1 m。此处桩具有代表性,SMW五轴搅拌桩机试桩现场如图 2所示。

|

| 图 2 SMW五轴搅拌桩机试桩现场 Fig. 2 Test site of SMW 5-axle mixing pile machine |

| |

SMW五轴水泥土搅拌桩的桩身强度采用试块试验确定,取刚搅拌完成还未凝固的水泥土浆液制成标准试块,要求淤泥中水泥土无侧限抗压强度不得小于0.8 MPa,砂层中水泥土无侧限抗压强度不得小于1.5 MPa。

2.2 SMW工法桩施工工艺参数确定根据现场实际情况,试验桩采用水泥掺量20%,22%进行试验,每一掺量水泥打设2组,桩深12 m。根据试验要求配备相应的原材、人员、机械设备, 采用如表 1所示SMW工法五轴搅拌桩试桩参数在场地K0+080-K0+275标段进行五轴搅拌桩试桩。配置的灰浆应具有较好的流动性,要求不离析,施工过程中便于泵送、喷搅。在试桩施工结束后,对桩体强度、防渗效果等指标进行检查。根据实验室五轴搅拌桩试验配比和设计图纸要求,后续施工将采用表 2五轴搅拌桩施工工艺参数。

| 编号 | 水灰比 | 浆灰比 | 水泥掺量/% | 比重/(g·mm-3) | 水泥用量/(kg·m-1) | 浆量/(L·m-1) | 下沉速度/(m·min-1) | 提升速度/(m·min-1) | 桩长/m |

| A1 | 1.3 | 1.623 | 20 | 1.42 | 228 | 370 | 0.55 | 1.02 | 12 |

| A2 | 1.5 | 1.823 | 20 | 1.37 | 228 | 416 | 0.42 | 0.87 | 12 |

| A3 | 1.3 | 1.623 | 22 | 1.42 | 251 | 407 | 0.55 | 0.95 | 12 |

| A4 | 1.5 | 1.823 | 22 | 1.37 | 251 | 458 | 0.42 | 0.8 | 12 |

| 水灰比 | 浆灰比 | 水泥掺量/% | 比重/(g·mm-3) | 水泥用量/(kg·m-1) | 浆量/(L·m-1) | 下沉速度/(m·min-1) | 提升速度/(m·min-1) | 桩长/m |

| 1.3 | 1.623 | 20 | 1.42 | 228 | 370 | 0.55 | 1.02 | 12 |

3 SMW工法桩力学特性及优化设计 3.1 SMW工法桩力学特性分析 3.1.1 有限元参数选取

土体本构模型选用修正-摩尔库伦模型,选取基坑开挖范围内分布较广的土层为代表,简化其他较少的土层[18-19],根据地质勘察报告,在万新路地下综合管廊场地内的开挖深度内,土体自上而下为:耕植土、淤泥质土、淤泥质土夹砂、全风化碎石花岗岩。各结构材料力学性能参数如表 3所示,水泥土的物理力学参数采用上述SMW工法试桩试验数据,各土层的物理力学性质计算值见表 4。

| 结构材料 | 弹性模量E/MPa | 泊松比μ | 重度γ/(kN·m-3) | 本构关系 |

| 冠梁 | 28 000 | 0.27 | 25 | 弹性 |

| 钢支撑 | 206 000 | 0.30 | 78 | 弹性 |

| 型钢 | 210 000 | 0.25 | 78 | 弹性 |

| 水泥土 | 210 | 0.20 | 20 | 弹性 |

| 土层编号 | 土体性质 | 土体自重/(kN·m-3) | 弹性模量E /MPa | 泊松比μ | 黏聚力C/kPa | 摩擦角φ/(°) | 深度/m |

| 1 | 耕植土 | 15.6 | 12.0 | 0.25 | 8 | 10 | 0.6 |

| 2 | 淤泥质土 | 17.0 | 16.8 | 0.35 | 10 | 12 | 4.9 |

| 3 | 淤泥质土夹砂 | 17.3 | 12.5 | 0.30 | 10 | 9 | 5.5 |

| 4 | 全风化花岗岩 | 20 | 60.0 | 0.33 | 25 | 25 | 14 |

3.1.2 力学模型建立

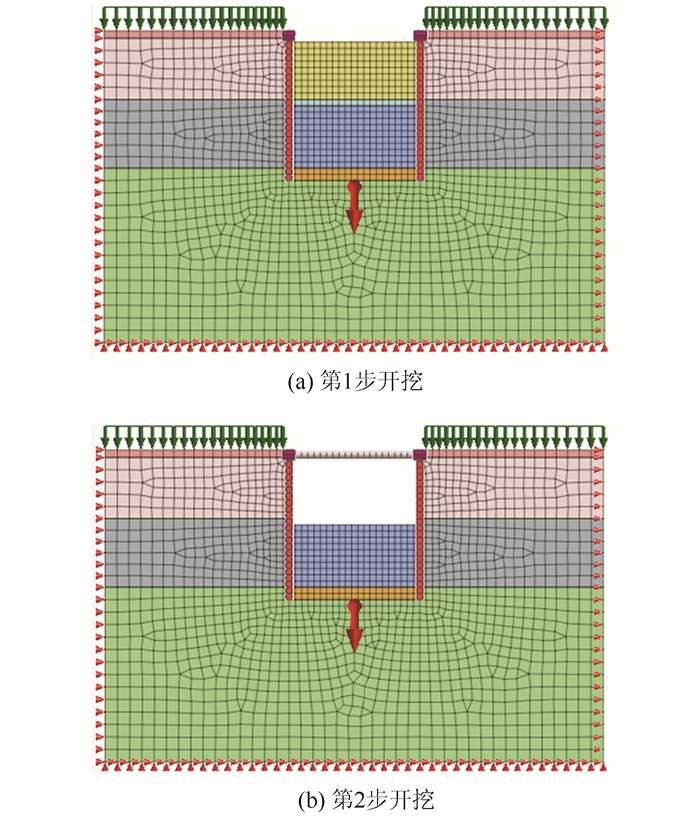

万新路地下综合管廊K0+080-K0+275标段地势平坦,地层分布均匀一致,为方便施工现场监测结果与数值模拟值比较分析,现选取监测点CX-C-5所在桩号K0+180剖面处建立有限元模型。建模分析时,计算模型边界取到对综合管廊基坑开挖影响较小的地方,Y轴方向取基坑开挖深度的2~4倍,X轴方向取基坑开挖深度的3~4倍。综合管廊基坑K0+080-K0+275标段模型深度为6 m,基坑宽为9.8 m,取一个40 m×25 m的二维模型(不考虑钢支撑水平间隔)。水泥土桩与型钢长度取开挖深度的2倍,即为12 m。地下综合管廊K0+080-K0+275标段周围没有固定超载,将一切荷载统一化为均布荷载,取值20 kN/m,综合管廊桩号K0+180剖面模型图如图 3所示。

|

| 图 3 综合管廊基坑各开挖步下模型 Fig. 3 Models of excavation steps of foundation pit of comprehensive pipe gallery |

| |

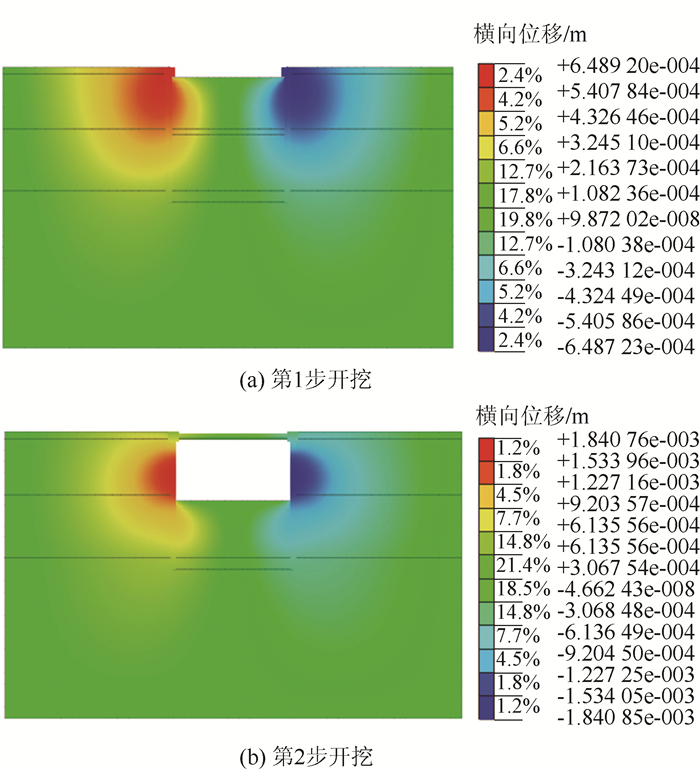

3.1.3 计算结果分析

在综合管廊基坑开挖过程中,基坑变形现象主要有桩身变形、基地隆起、地表沉降等,现主要对综合管廊基坑开挖过程中桩身水平位移变化规律进行分析。各开挖步下桩身水平方向位移云图如图 4所示,在开挖的第1步中,桩体的水平位移随着开挖深度的增加而连续增加,并且最大位移在基坑底部产生。在开挖的第2步中,将水平钢支撑设置在桩的顶部,以限制桩的水平位移。开挖之后,在土壤的侧向压力下,支护桩向坑中移动以产生最大位移。

|

| 图 4 各开挖步下水平方向位移云图 Fig. 4 Horizontal displacement nephograms at excavation steps |

| |

3.2 SMW工法桩优化设计

利用初步设计中SMW工法桩所建立的力学模型模拟不同支护桩桩径、型钢布置形式、型钢尺寸、钢支撑预加轴力4项设计参数下SMW围护结构的变形,对SMW工法设计参数合理选取,提出万新路地下综合管廊K0+080-K0+275标段SMW工法桩支护最优设计。

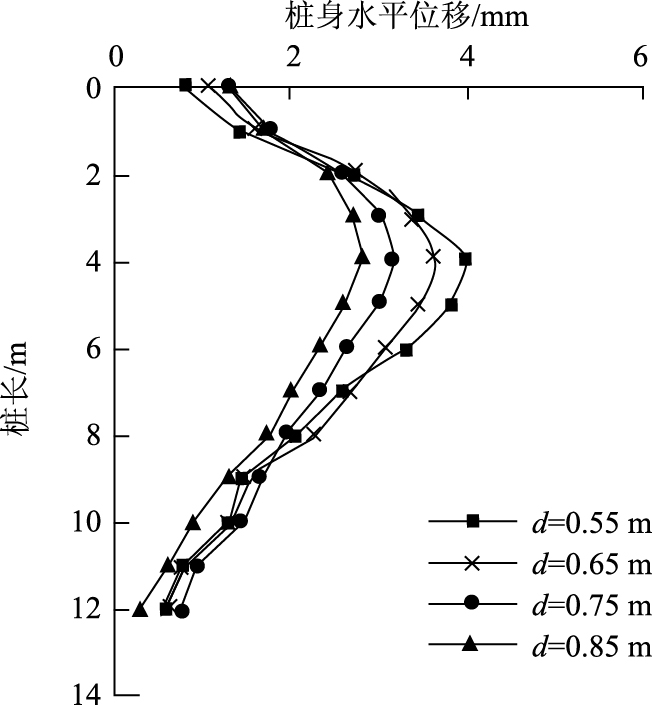

3.2.1 水泥土搅拌桩桩径选取为研究不同桩径时支护桩水平位移的变化,在不改变其他几何参数下,分别对桩径为0.55,0.65,0.75,0.85 m进行数值模拟,分析不同桩径下SMW工法桩力学性能,最终得到不同搅拌桩径下桩身水平位移如图 5所示。

|

| 图 5 不同搅拌桩径下桩身水平位移 Fig. 5 Horizontal displacement of pile body with different mixing pile diameters |

| |

由图 5可知,桩径分别为0.55,0.65,0.75,0.85 m时,基坑开挖过程中桩身位移不同变化规律较为一致,当增大SMW工法桩桩径时,桩身最大位移在逐渐减小,当桩径由0.55 m增加至0.85 m时,桩身最大位移由3.98 mm降低至2.83 mm,降低幅度大约为28.9%,由此可见,SMW工法桩桩径增加可有效减小桩身位移。从SMW工法桩桩径为0.55 m和桩径为0.85 m的两条桩身水平位移的变化趋势分析得出,桩径较大时,SMW水泥搅拌桩刚性较大,桩身变形减小,但桩顶变形却增大。但当桩径较小时,SMW水泥搅拌桩柔性较大,支护结构的受力以桩顶横向钢支撑为主,所以桩顶位移较小。

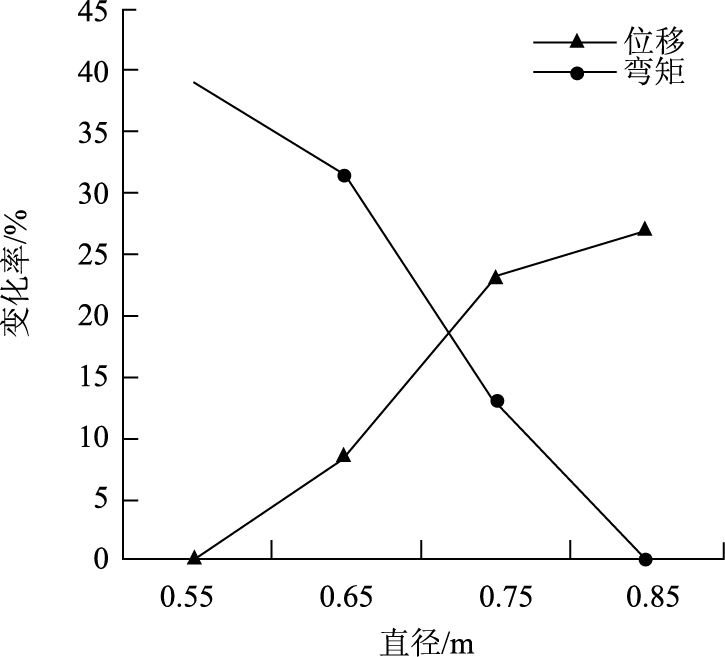

采用“百分率”优化法[20],计算桩径为0.55,0.65,0.75,0.85 m时,桩身最大水平位移和弯矩,然后将桩身水平位移增加量和弯矩的减小量转化为百分率。最大水平位移及弯矩计算结果如表 5所示,令桩身水平位移增加量和弯矩减小量下降率的值域为[0, 1]。将两条曲线绘制于同一坐标系,如图 6 SMW工法桩刚度百分率优化图所示,两曲线的交点横坐标即为桩径的优化值。

| 墙体厚度/mm | 最大水平位移/mm | 最大水平位移下降率/% | 墙体最大弯矩/(kN·m-1) | 墙体最大弯矩下降率/% |

| 550 | 3.98 | 0 | 151 | 38.8 |

| 650 | 3.65 | 8.3 | 169 | 31.6 |

| 750 | 3.07 | 22.9 | 215 | 12.9 |

| 850 | 2.91 | 26.9 | 247 | 0 |

|

| 图 6 SMW工法桩刚度百分率优化图 Fig. 6 Optimized curves of stiffness percentage using SMW construction method |

| |

优化结果如图 6所示,优化结果桩径为0.7 m左右。目前,五轴搅拌桩机多采用0.65 m和0.85 m,秉承节约成本的原则,对桩径0.65 m的型钢水泥搅拌桩进行抗倾覆验算、支护内力变形计算,整体稳定性验算等均满足安全系数要求,验算过程不一一列举。由图 5不同桩径下桩身水平位移可知,采用桩径0.65 m时,最大水平位移为3.65 mm,远小于报警值25 mm。因此0.65 m和0.75 m在同时满足安全性要求时,0.65 m更满足经济要求与施工要求。最终选定综合管廊K0+080-K0+275标段选用桩径为0.65 m较合理。

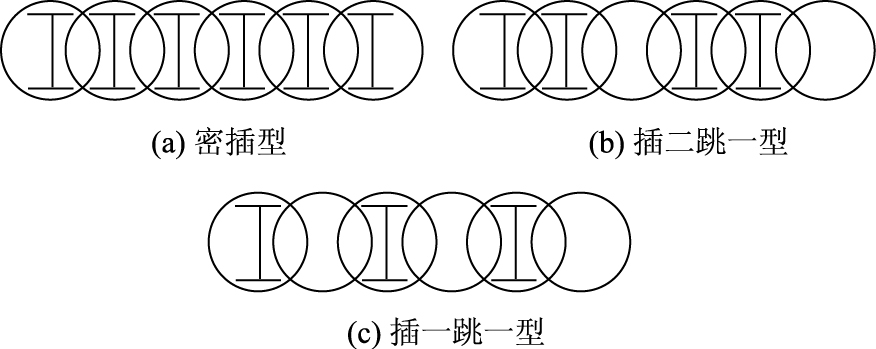

3.2.2 型钢布置形式选取在综合管廊K0+080-K0+275标段初步建立力学型分析力学特性时,型钢采用插一跳一的形式进行模拟,此外型钢布置形式还有插二跳一型和密插型,3种型钢布置形式如图 7所示。分别对3种型钢布置形式进行数值模拟,研究不同型钢布置形式对支护结构位移的变化规律,不同型钢布置形式下桩身水平位移如图 8所示。

|

| 图 7 SMW工法桩型钢布置形式 Fig. 7 Layout form of section steel in SMW construction method |

| |

|

| 图 8 不同型钢布置形式下桩身水平位移 Fig. 8 Horizontal displacement of pile body under different of section steel layouts |

| |

由图 8可知,3种型钢布置形式桩身水平位移曲线变化规律较为一致。密插型布置最大水平位移要比插一跳一型布置情况下减小18.4%。结合考虑万新路地下综合管廊施工环境以及水平位移模拟计算结果,当采用插一跳一布置形式时,数值模拟结果显示其桩身最大水平位移为3.65 mm,满足风险控制值,当型钢布置越密集时,不仅会增加成本,现场施工也会增加难度,因此,K0+080-K0+275标段采用插一跳一的布置形式满足变形及成本控制要求。

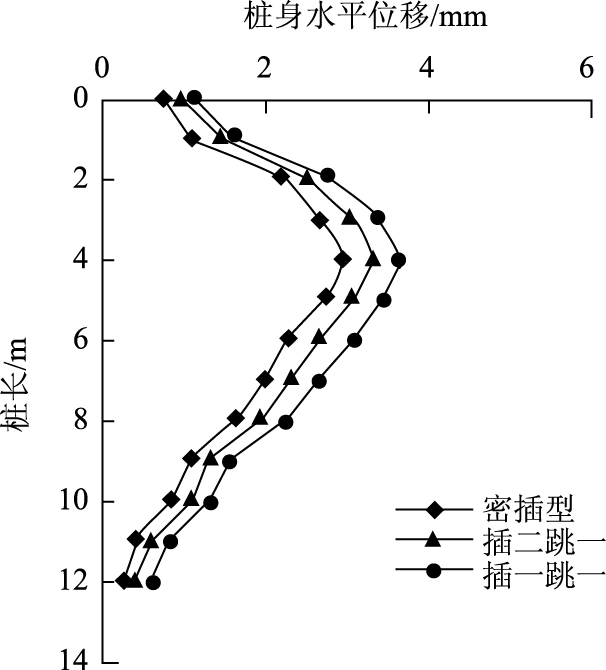

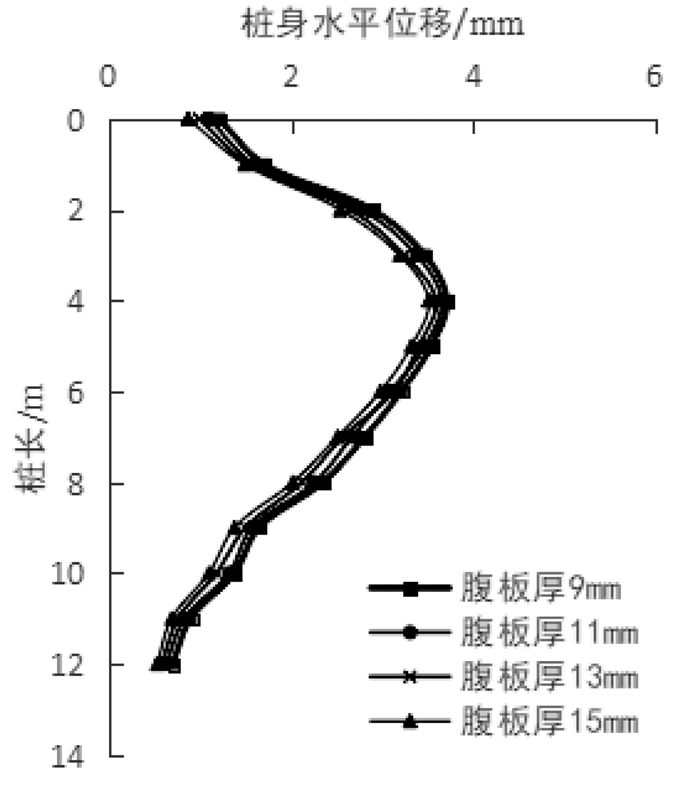

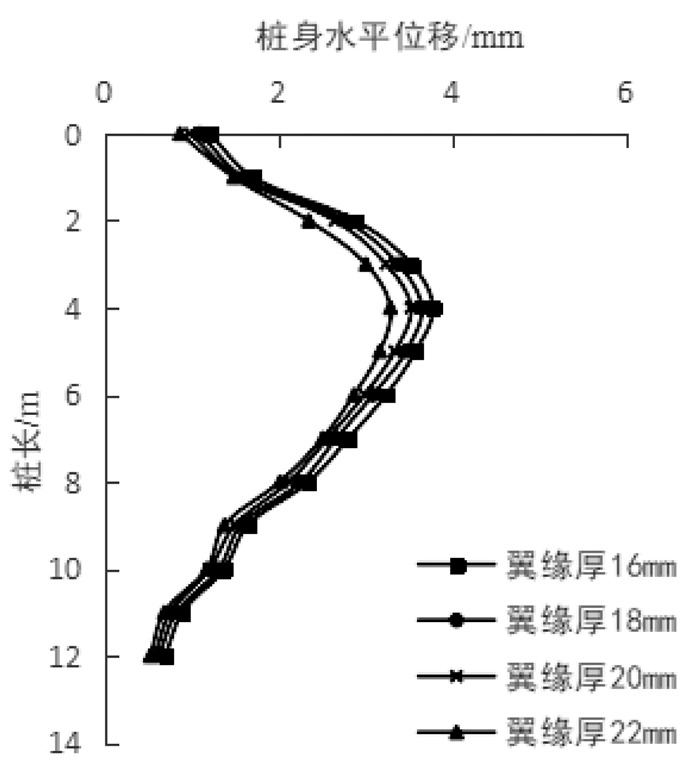

3.2.3 型钢尺寸选取在型钢尺寸优化过程中,先分析型钢腹板厚度变化对于桩身水平位移的影响,在不改变其他因素的情况下,将型钢的腹板厚度分别设置为9,11,13,15 mm,计算结果曲线如图 9所示。然后同样在不改变其他几何参数的条件下将模型中翼缘厚度分别设置16,18,20,22 mm,分析型钢翼缘厚度变化对于桩身水平位移的影响,计算结果如图 10所示。

|

| 图 9 型钢不同腹板厚度桩身水平位移 Fig. 9 Horizontal displacements of pile body with different web thicknesses of section steel |

| |

|

| 图 10 型钢不同翼缘厚度桩身水平位移 Fig. 10 Horizontal displacement of pile body with different flange thicknesses of section steel |

| |

由图 9,图 10计算结果可知,型钢翼缘和腹板厚度的改变在桩身不同位置的变化趋势是一样的。型钢腹板厚度由9 mm增加到15 mm,桩身水平位移相应减小,型钢翼缘厚度由16 mm增加到22 mm,桩身水平位移也相应减小,但桩身水平位移减小幅度都很小。而对比图 9和图 10可知,当型钢腹板和型钢翼缘分别以2 mm/频次增加时,型钢翼缘尺寸增加对桩身水平位移影响比型钢腹板产生的影响要明显,由于型钢翼缘位于基坑开挖侧且型钢翼缘刚度比腹板小,因此对于变形就更为敏感。故在设计中型钢翼缘厚度要比腹板厚度更大一些,根据有限元模拟分析4种不同翼缘及腹板厚度现列出常用的4种型钢尺寸对比分析,型钢规格如表 6所示。

| H型钢规格/mm | 质量q/(km·m-1) | X-X轴 | Y-Y轴 | |||||

| Ix/cm4 | Wx/cm3 | Ix/cm | Iy/cm4 | Wy/cm3 | Iy/cm | |||

| HM400×300×10×16 | 107 | 38 900 | 2 000 | 16.9 | 7 210 | 481 | 7.3 | |

| HM500×300×11×18 | 129 | 71 400 | 2 930 | 20.8 | 8 120 | 541 | 7.0 | |

| HM600×300×12×20 | 151 | 118 000 | 4 020 | 24.8 | 9 020 | 601 | 6.8 | |

| HM600×300×14×23 | 175 | 137 000 | 4 620 | 24.9 | 10 600 | 701 | 6.9 | |

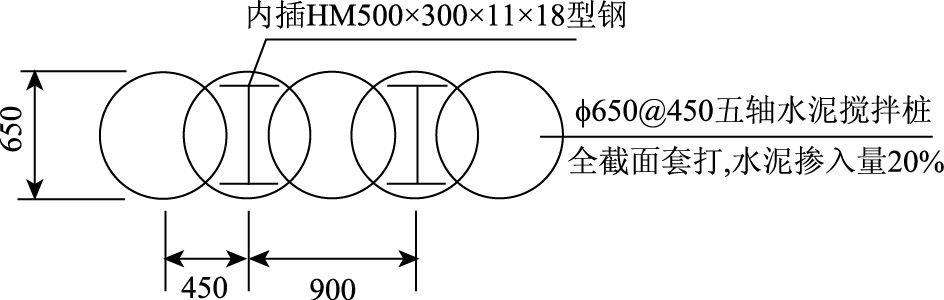

根据表 6中型钢规格尺寸,结合考虑上述选定最优桩径为0.65 m,H型钢腹板长度为600 mm时则不能满足,且截面惯性矩越大抵抗外力能力越强,因此在本次优化选取型钢腹板和翼缘厚度分别为11 mm和18 mm,型钢规格选取500 mm×300 mm×11 mm×18 mm。万新路地下综合管廊K0+080-K0+275标段支护设计中设置冠梁,将所有型钢和水泥土桩固定在一起,使支护结构形成一个整体且冠梁可以保护型钢翼缘一侧,降低翼缘破坏的可能性。

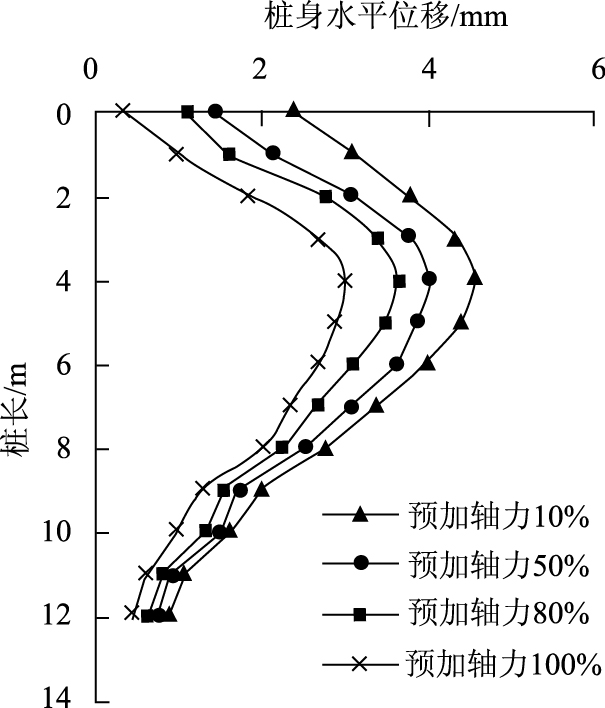

3.2.4 钢支撑预加轴力选取在对桩号K0+180剖面数值模型上分别取钢支撑预加轴力设计值10%,50%,80%,100%这4种情况,通过改变基坑支撑不同预加轴力情况进行计算分析。

图 11所示为不同支撑预加轴力时桩身水平位移曲线,支撑的轴力由设计值的10%增加到100%时,支护结构的桩顶水平位移减小2 mm,深层土体水平位移减少1.6 mm。

|

| 图 11 不同支撑预加轴力下桩身水平位移 Fig. 11 Horizontal displacement of pile body under different support pre-added axial forces |

| |

由图 11可知,增加钢支撑预加轴力可以减小支护结构变形,钢支撑预加轴力逐渐加大时,综合管廊基坑SMW工法桩身顶部位移向基坑外侧移动,但当开挖到基坑6 m时,预加轴力的增加对桩身位移影响逐渐减小。因此,通过加大钢支撑的预加轴力来减小SMW工法桩身变形是可行的,但也要相应地加大SMW工法桩截面尺寸以提高弯矩,在万新路地下综合管廊基坑开挖过程中桩顶横向钢支撑预加轴力按照设计轴力80%取值。

3.3 SMW工法桩最优方案确定通过不同桩径、不同型钢布置形式、不同型钢尺寸、不同钢支撑预加轴力4项设计参数对综合管廊基坑水平位移的影响考虑,SMW工法桩桩径取0.65~0.75 mm较合理,根据五轴搅拌桩机施工特点以及成本控制等方面,选取支护桩径为0.65 mm。型钢布置形式越密集,支护水平位移越小,基坑稳定性越高,但型钢布置密集将带来工程造价高及施工困难问题,地下综合管廊K0+080-K0+275标段选取插一跳一的布置形式。通过改变型钢翼缘以及腹板厚度,分析其对桩身水平位移的变化规律,型钢尺寸的改变对桩身位移影响不大,无需增大型钢尺寸,选取型钢尺寸500 mm×300 mm×11 mm×18 mm最优,SMW工法桩最优设计如图 12所示。SMW工法桩围护结构体系中钢支撑的变形对基坑开挖稳定性的影响非常重要,而过分加大钢支撑预加轴力将会导致支护桩后移。因此,钢支撑预加轴力按照50%~80%取值,综合管廊K0+080-K0+275标段中钢支撑预加轴力按照设计轴力的80%取值。

|

| 图 12 SMW工法桩截面设计图(单位:mm) Fig. 12 Design section of SMW construction method pile(unit:mm) |

| |

4 监测结果对比分析

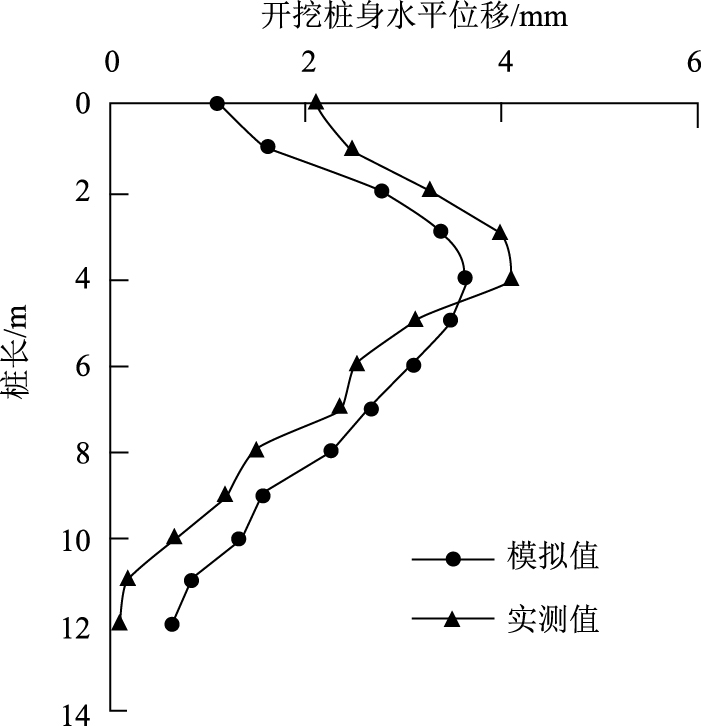

在综合管廊K0+080-K0+275标段基坑周边的中部、阳角处及有代表性的部位设置8个监测点,本研究选取监测点CX-C-5所在桩号K0+180剖面进行分析,因此使用CX-C-5测点数据来和有限元模拟数据进行对比研究。

由图 13 SMW围护结构水平位移模拟值与实测值对比可知,模拟结果与实测值存在一定误差。具体分析其原因是在开挖过程中会出现开挖后放置,基坑空间效应较明显,基坑暴露时间对基坑变形有影响,使得模拟结果变化较为平缓,而实测结果变化趋势相比大一些,但误差均小于1 mm,位移最大值所在位置都在基坑开挖4 m处且变化趋势一致,因此模拟结果与实测值是相对吻合的,有限元分析结果合理。

|

| 图 13 SMW工法桩水平位移模拟值与实测值对比 Fig. 13 Comparison of simulated and measured values of horizontal displacement obtained by SMW construction method |

| |

综合SMW工法桩现场施工,优选出的SMW工法桩施工方案在福州市万新路地下综合管廊K0+080-K0+275标段施工中运用,并取得理想效果。

5 结论(1) 通过现场试桩比较不同工艺参数下的成桩质量,确定主要工艺参数水灰比为1.3,水泥掺量为20%。

(2) 增加SMW工法桩桩径可有效减小桩身水平位移,由0.55 m增加至0.85 m时,桩身水平位移降低幅度大约为28.9%。

(3) 型钢的尺寸增加对基坑变形影响较小,但型钢不同布置形式对基坑变形影响较大,密插型布置桩身最大水平位移要比插一跳一型布置减小18.4%。

(4) 分析不同支护桩桩径、不同型钢布置形式、不同支撑轴力、不同型钢尺寸对综合管廊基坑中SMW围护结构水平位移的影响,确定最优方案为采用ϕ650@450水泥土五轴搅拌桩内插HM500×300×11×18型钢,型钢布置形式采用插一跳一。

(5) 通过数值分析得到的最优方案与现场实测数据进行对比分析,监测值和理论值变化规律较为契合,验证了计算模型的合理性和结果可靠性,可为同类工程提供参考。

| [1] |

赖浩然, 黄常元, 刘学增, 等. 超载对淤泥质地层隧道结构受力性能影响分析:以苏通GIL综合管廊越江盾构隧道为例[J]. 现代隧道技术, 2018, 55(5): 88-96. LAI Hao-ran, HUANG Chang-yuan, LIU Xue-zeng, et al. Analysis on the Effects of Overloading on the Mechanical Properties of Tunnel Structures in the Silty Ground:A Case Study of Sutong River-crossing GIL Utility Tunnel[J]. Modern Tunnel Technology, 2018, 55(5): 88-96. |

| [2] |

董娜, 张萌. 面向综合管廊PPP项目的全面后评价体系[J]. 华侨大学学报:自然科学版, 2019, 40(4): 494-502. DONG Na, ZHANG Meng. Comprehensive Post-Evaluation System for Utility Tunnel PPP Projects[J]. Journal of Huaqiao University:Natural Science Edition, 2019, 40(4): 494-502. |

| [3] |

高政. 厦门市城市综合管廊建设的思考[J]. 中国给水排水, 2017, 33(24): 36-39. GAO Zheng. Consideration on the Construction of Urban Utility Tunnel in Xiamen City[J]. China Water & Wastewater, 2017, 33(24): 36-39. |

| [4] |

刘承东, 黎庶, 唐宏辉, 等. 城市地下综合管廊通风缩尺模型的相似性分析[J]. 地下空间与工程学报, 2019, 15(6): 1609-1619. LIU Cheng-dong, LI Shu, TANG Hong-hui, et al. Similarity Analysis on the Ventilating Reduced-scale Model of Urban Underground Utility Tunnel[J]. Chinese Journal of Underground Space and Engineering, 2019, 15(6): 1609-1619. |

| [5] |

杨建华. SMW工法在复杂条件下基坑支护中的应用研究[J]. 西南师范大学学报:自然科学版, 2017, 42(7): 132-137. YANG Jian-hua. On Application of SMW Method in Foundation Pit Supporting Structure under Complex Condition[J]. Journal of Southwest China Normal University:Natural Science Edition, 2017, 42(7): 132-137. |

| [6] |

郑立志. SMW工法桩在泉域地区强透水粉质粘土地层中的应用[J]. 建筑技术, 2019, 50(11): 1389-1391. ZHENG Li-zhi. The Application of SMW Pile in Spring Area Silty Clay Stratum with Strong Water Gushing[J]. Architecture Technology, 2019, 50(11): 1389-1391. |

| [7] |

王瑞卿. 淤泥地质管廊深基坑支护技术[J]. 建筑技术, 2019, 50(1): 85-87. WANG Rui-qing. Deep Foundation Pit Support Technique for Pipe Gallery on Muddy Ground[J]. Architecture Technology, 2019, 50(1): 85-87. |

| [8] |

李爱地, 李成勋, 董莹. 淤泥质软土深基坑SMW工法桩围护结构施工技术研究[J]. 现代隧道术, 2014, 51(5): 180-185. LI Ai-di, LI Cheng-xun, DONG Ying. Research on Construction Techniques for an SMW Retaining Structure for a Deep Foundation Pit in Soft Muddy Soil[J]. Modern Tunnelling Technology, 2014, 51(5): 180-185. |

| [9] |

赵静. 南京地铁百家湖站SMW工法桩施工技术[J]. 铁道标准设计, 2010(增1): 132-137. ZHAO Jing. Technology for Construction of Baijiahu Station in Nanjing Metro with SMW Construction Work Piles[J]. Railway Standard Design, 2010(S1): 132-137. |

| [10] |

孙书伟, 朱本珍, 马宁. 城市地下综合管廊开挖方法及设计参数分析[J]. 铁道工程学报, 2019, 36(3): 61-66. SUN Shu-wei, ZHU Ben-zhen, MA Ning. Analysis of Excavation Method and Design Parameters for Underground Pipeline Utility Tunnel[J]. Journal of the China Railway Society, 2019, 36(3): 61-66. |

| [11] |

赵春风, 邹豫皖, 赵程, 等. 基于强度试验的五轴水泥土搅拌桩新技术研究[J]. 岩土工程学报, 2014, 36(2): 376-381. ZHAO Chun-feng, ZOU Yu-wan, ZHAO Cheng, et al. Experimental Research on Strength of Five-axis Cement-soil Mixed Piles[J]. Chinese Journal of Geotechnical Engineering, 2014, 36(2): 376-381. |

| [12] |

梁志荣, 李忠诚, 刘江, 等. 三轴水泥土搅拌桩强度分析及试验研究[J]. 地下空间与工程学报, 2009, 5(增2): 1562-1567. LIANG Zhi-rong, LI Zhong-cheng, LIU Jiang, et al. Strength Analysis and Experimental Research on Soil-cement Mixed Pile Made by Triaxial Stirring Machine[J]. Journal of Underground Space and Engineering, 2009, 5(S2): 1562-1567. |

| [13] |

琚娟, 叶耀东, 王如路. SMW工法桩施工对深层土体水平位移影响试验研究[J]. 建筑技术, 2006, 37(12): 903-905. JU Juan, YE Yao-dong, WANG Ru-lu. Test Study of Impacts of SMW Constructed Pile on Horizontal Displacement of DEEP Soil[J]. Building Technology, 2006, 37(12): 903-905. |

| [14] |

王国标, 陶文慧, 杨宏丽, 等. 基于有限元数值模拟的深基坑支护桩优化设计[J]. 西北水力发电, 2006, 22(2): 37-40. WANG Guo-biao, TAO Wen-hui, YANG Hong-li, et al. Optimal Design of Shoring Pile on Deep Foundation Pit Based on Fem Numerical Simulation[J]. Northwest Hydroelectric Power, 2006, 22(2): 37-40. |

| [15] |

李东海, 王梦恕, 丁振明, 等. 含砂砾土层SMW围护结构变形的三维数值分析与监测[J]. 岩土工程学报, 2012, 34(增1): 120-124. LI Dong-hai, WANG Meng-shu, DING Zhen-ming, et al. Three-dimensional Numerical Analysis and Monitoring of Deformation of SMW Retaining Structures of Deep Excavations in Gravelly Soils[J]. Chinese Journal of Geotechnical Engineering, 2012, 34(S1): 120-124. |

| [16] |

楼春晖, 夏唐代, 刘念武. 软土地区基坑中SMW围护桩变形性状研究[J]. 岩土工程学报, 2013, 35(增2): 1208-1211. LOU Chun-hui, XIA Tang-dai, LIU Nian-wu. Deformation Characteristics of SMW Piles in Excavation on Soft Clay[J]. Chinese Journal of Geotechnical Engineering, 2013, 35(S2): 1208-1211. |

| [17] |

安宁. SMW工法在香逸公寓工程深基坑支护中的应用研究[D].桂林: 桂林理工大学, 2014. AN Ning. Study on Application of SMW Construction Method in Deep Foundation Pit Support of Xiangyi Apartment Project[D]. Guilin: Guilin University of Technology, 2014. |

| [18] |

贾堤, 石峰, 郑刚, 等.深基坑工程数值模拟土体弹性模量取值的探讨[C]//第五届全国基坑工程学术讨论会论文集.天津: 中国建筑学会, 2008: 155-158. JIA Di, SHI Feng, ZHENG Gang, et al. Discussion on Value of Soil Elastic Modulus in Numerical Simulation of Deep Foundation Pit Engineering[C]//Proceedings of the Fifth National Foundation Pit Engineering Symposium. Tianjin: Chinese Architectural Society, 2008: 155-158. |

| [19] |

李军, 周世冲, 王磊, 等. 软土地区数值分析中弹性模量的取值方法[J]. 中国水运:下半月, 2017, 17(5): 324-325, 328. LI Jun, ZHOU Shi-chong, WANG Lei, et al. Method of Determining Elastic Modulus in Numerical Analysis of Soft Soil Area[J]. China Water Transport:2nd Half Month, 2017, 17(5): 324-325, 328. |

| [20] |

周美燕. SMW工法的性能分析及支撑优化设计[D].青岛: 中国石油大学(华东), 2008. ZHOU Mei-yan. Performance Analysis and Support Optimization Design of SMW Construction Method[D]. Qingdao: China University of Petroleum (East China), 2008. |

2020, Vol. 37

2020, Vol. 37