扩展功能

文章信息

- 范亮, 谭阳, 李成君, 陈林

- FAN Liang, TAN Yang, LI Cheng-jun, CHEN Lin

- 装配式群钉组合梁与现浇组合梁对比试验研究

- Experimental Study on Comparison of Assembled Group-stud Composite Beam and Cast-in-situ Composite Beam

- 公路交通科技, 2020, 37(6): 59-67

- Journal of Highway and Transportation Research and Denelopment, 2020, 37(6): 59-67

- 10.3969/j.issn.1002-0268.2020.06.008

-

文章历史

- 收稿日期: 2019-08-23

2. 四川交通职业技术学院, 四川 成都 611130;

3. 中国交通建设股份有限公司总承包经营分公司, 北京 100000

2. Sichuan Vocational and Technical College of Communication, Chengdu Sichuan, 611130, China;

3. General Contracting Operation Branch, China Communications Construction Co., Ltd., Beijing 100000, China

钢-混组合结构通过剪力键帮助钢梁和混凝土板协调变形、共同工作,较好地发挥了钢材和混凝土两种材料的优点。与全钢结构和混凝土结构相比,组合梁的跨度和结构的经济性均有优势,应用日趋广泛[1-2]。常规现浇钢-混组合梁将栓钉沿纵向均匀布置,通过现浇混凝土板形成钢梁与混凝土板共同工作的组合梁。国内外学者对此类组合梁已开展了大量的理论及试验研究[3-10]。装配式群钉组合梁是将栓钉剪力键集束后以钉群的方式焊接在钢梁上,将预留剪力键孔的预制混凝土板安装在钢梁上后,现浇预留孔混凝土将钢梁与混凝土连接在一起。

学者们对装配式组合梁的基本力学行为及分析方法已开展了相关研究。2014年刘沐宇等[11]借助ANSYS建立了集束式剪力键组合梁模型、均布式剪力键组合梁模型,并进行恒载、活载对比分析,得出按均布式和集束式布置剪力钉均满足正常使用要求,差别较小。2015年黄彩萍等[12]通过推出试验研究群钉剪力键组合梁中剪力钉的受力特点、性能、荷载-滑移规律、破坏机制和抗剪承载力,得出钉群中单钉受力存在差异,导致钉群中单钉的平均承载力相比单钉极限承载力折减20%。2015年苏庆田等[13]进行了1组单钉和5组不同群钉布置形式的连接件推出试验,得到了群钉布置形式的荷载-滑移曲线以及表达式。2015年马增[14]开展了不同槽孔间距的装配式钢-混组合箱梁试验研究及理论分析,研究分析了簇钉群连接件的水平传力机理,同时研究表明相同剪力连接程度下均布剪力连接件组合梁和簇钉群连接件组合梁承载力基本一致。2017年项贻强等[15]开展了栓钉布置型式和混凝土等级不同的4片装配式组合梁试验研究,并利用有限元软件进行补充分析,得出组合梁达到完全抗剪连接要求时,其承载力与栓钉数量以及布置型式关系不大。2017年高燕梅等[16]通过研究带预应力的装配式钢桁-混凝土组合梁施工到成桥的全过程力学行为,提出了一种装配式组合梁的非线性全过程分析方法。2016年国外学者Shim等[17]提出JSCE、EC-4、Guidelines及AASHTO等规范中没有针对带有预留孔洞预制桥面板组合梁的说明,对装配式组合梁进行深入研究是十分必要的。同时,迄今为止,国内组合结构的相应规范中,也尚未有针对性的条款对装配式组合梁的构造要求和计算方式加以说明。

上述研究中,装配式组合梁的研究重点主要为其群钉设计原理和分析方法探究。为了更好地研究装配式组合梁由于钢梁与混凝土界面连接方式的改变对其宏观力学行为、界面滑移分布以及预留孔局部受力等力学影响,本研究开展了装配组合梁及现浇组合梁对比试验研究,重点分析二者上述力学行为。

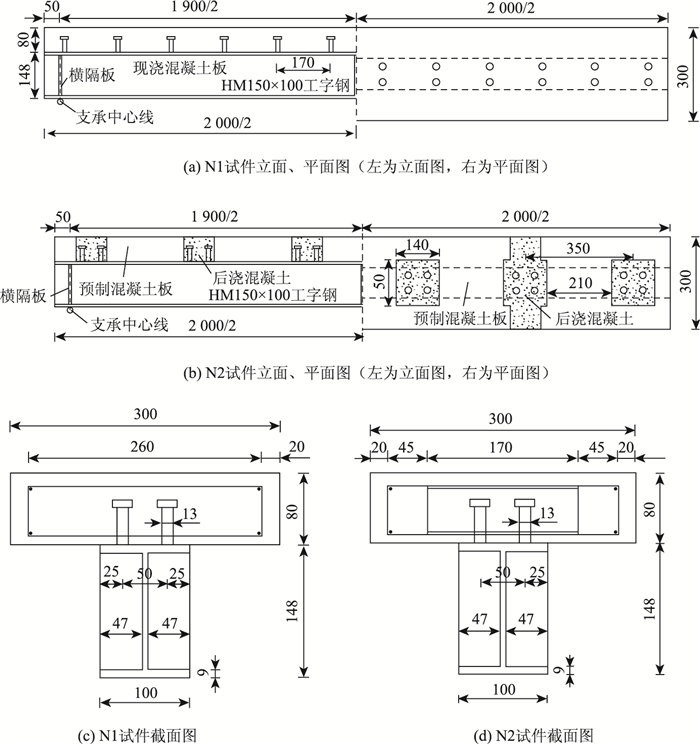

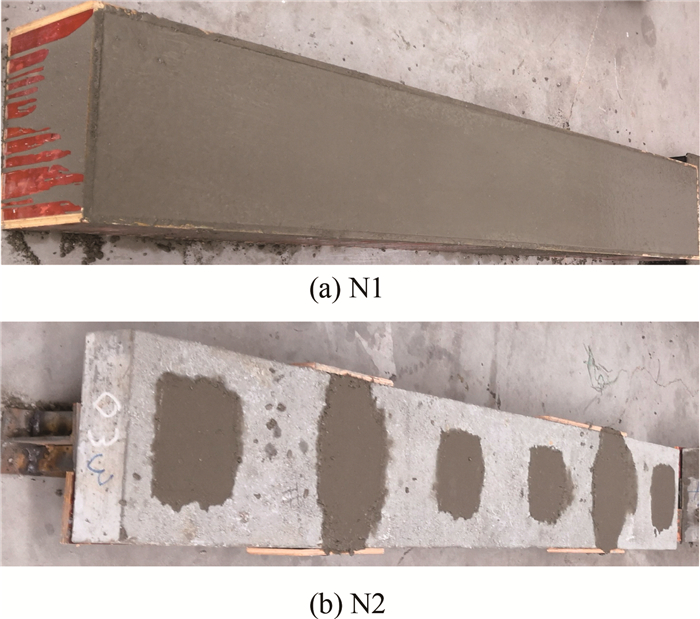

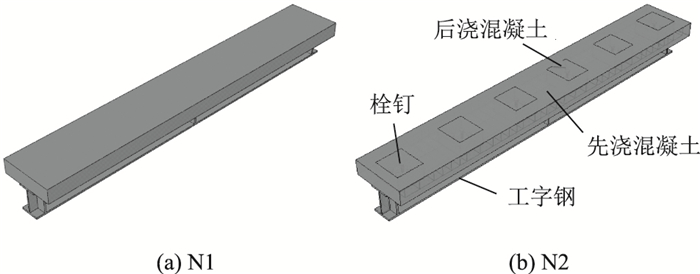

1 试验本次试验分别设计了1片现浇组合梁及1片装配式组合梁,试件编号分别为N1,N2, 具体尺寸如图 1所示。其中N1试件是先将栓钉均匀焊接在钢梁上,后现浇混凝土板;N2试件则是先预制有预留孔的3片混凝土板,之后将栓钉集束为4个一群焊接在钢梁上,最后安装预制混凝土后浇注预留孔内混凝土。N1,N2浇注完成后如图 2所示。

|

| 图 1 试件尺寸(单位:mm) Fig. 1 Dimensions of specimens (unit: mm) |

| |

|

| 图 2 N1、N2试验梁 Fig. 2 Test beams N1 and N2 |

| |

先后浇注的混凝土28 d单轴平均抗压强度分别为54.0, 54.4 MPa;钢梁为Q235钢材,屈服强度fy= 235 MPa;栓钉采用ML15钢材,型号为ϕ13×45,屈服强度fy=320 MPa,极限抗拉强度fsu=430 MPa。

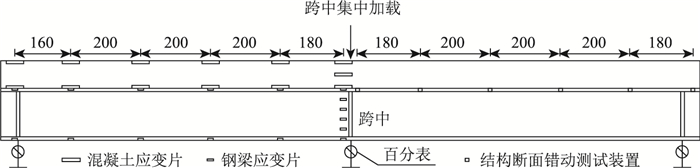

试件为简支梁,跨中单点静力加载,如图 3所示。加载前以《组合结构设计规范》(JGJ 138—2016)[18]计算所得试验梁名义极限承载力F=156 kN,加载方案中,先以40 kN预压2次,每次持续5 min;之后正式分级加载,加载至试验梁混凝土发现裂缝卸载,待卸载完成后再分级加载至梁体破坏。其加载方案如表 1所示。

|

| 图 3 试件加载及测点布置图(单位:mm) Fig. 3 Layout of loading and measuring points of specimen (unit: mm) |

| |

| 加载 | 加载顺序及最大 荷载/kN |

每级荷载 增量/kN |

加载方法 |

| 第1~3次(弹性) | 0→40→0 | 10 | 循环3次 |

| 第4次(开裂) | 0→110→0 | 10 | 循环1次 |

| 第5次(破坏) | 0→180 | 10 | 单调 |

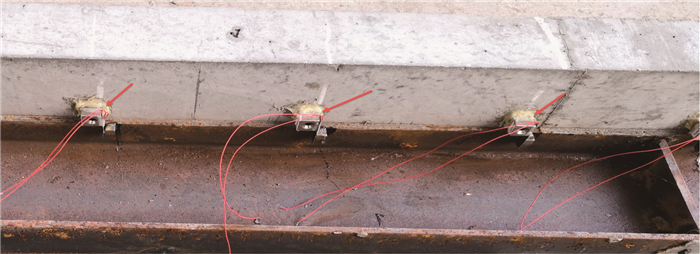

试验梁的加载在重庆交通大学结构实验室完成。N1,N2试件测点布置相同,如图 3所示。其中位移测量采用百分表,应变测量采用应变片。滑移测量采用课题组提出的应变式结构断面错动测试装置[19],如图 4所示,该装置通过穿过钢-混凝土交界面的钢箔片变形反算交界面滑移值,经与千分表验证,其测量精度达0.002 mm。因其左右对称,故应变和滑移只测量单侧数据。

|

| 图 4 断面错动测试装置 Fig. 4 Device for measuring sectional dislocation |

| |

2 有限元建模

图 5为现浇组合梁(N1)、装配式群钉组合梁(N2)有限元模型,模型模拟试验梁跨中单点静力加载。模型在距梁端50 mm处设立间支边界条件。加载采用位移加载,将竖向位移以20 mm/s的速率施加在参考点上,并将加载点与实际加载面耦合,总加载力可以通过参考点反力获得。

|

| 图 5 有限元模型 Fig. 5 Finite element model |

| |

钢梁、混凝土板和栓钉均采用C3D8R(8节点六面体线性缩减积分实体)单元,钢筋采用T3D2(2节点三维桁架)单元,模型网格划分时采用10 mm的全局尺寸大小。混凝土单元本构关系采用ABAQUS中混凝土损伤塑性模型,混凝土单轴受拉、受压应力应变关系参数如表 2、表 3所示。钢梁及栓钉采用简化三折线材料本构模型,包含弹性段、屈服段及强化段,可较准确地模拟钢梁与栓钉的大变形。钢筋采用理想的弹塑性本构模型。金属材料的应力与塑性应变关系如表 4所示。

| 参数 | αt | ft, r/MPa | εt, r | Ec/MPa |

| C40 | 1.95 | 2.5 | 1.07e-4 | 3.25e4 |

| 参数 | αc | fc, r/MPa | εc, r | Ec/MPa |

| C40 | 2.67 | 53.6 | 1.963e-3 | 3.25e4 |

| 塑性应变 | 不同材料的单轴应力/MPa | ||

| 钢梁 | 栓钉 | 钢筋 | |

| 0 | 235 | 320 | 235 |

| 0.05 | 235 | 430 | 235 |

| 0.1 | 380 | — | 235 |

在现浇组合梁模型中设置各接触面的接触关系:混凝土与钢梁之间接触采用法向硬接触和0.55的切向摩擦系数;栓钉与混凝土板之间接触采用Tie连接;钢筋骨架与混凝土板之间接触采用Embedded连接。因装配式组合梁和现浇组合梁在施工方法上差异,在模型中模拟各接触面时需特别考虑。在装配式组合梁模型中,预制混凝土板孔壁和后浇混凝土之间接触采用Tie连接;预制混凝土板与钢梁之间接触采用法向硬接触和切向无摩擦系数;后浇混凝土和钢梁之间接触采用法向硬接触和0.6的切向摩擦系数;栓钉与混凝土板之间接触采用Tie连接;钢筋骨架与混凝土板之间接触采用Embedded连接。接触关系中切向摩擦系数是根据试验结果与有限元模型结果对比,不断调整,使计算结果能够较好地符合试验结果确定的。

3 结果分析 3.1 宏观本构曲线及破坏形态试验梁达到屈服荷载前的荷载-挠度曲线如图 6所示,由图可以得出以下结论:(1)在达到屈服荷载之前,跨中挠度随荷载均呈线性关系增长;(2)在相同抗剪连接程度时,不同栓钉布置形式下的现浇组合梁和装配式组合梁的荷载-挠度曲线大致相同。

|

| 图 6 跨中荷载-挠度曲线 Fig. 6 Load-deflection curves of midspan |

| |

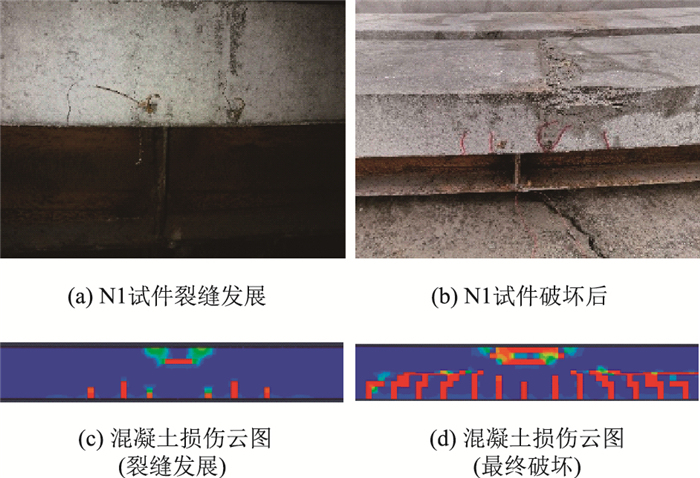

N1试件在弹性加载的过程中,无明显宏观损伤现象,混凝土板和钢梁表现出良好的组合特征。在开裂加载阶段,当荷载加载到90 kN,试件发出明显“咔咔”声响,钢与混凝土交界面自然粘结开始发生破坏。当荷载达到110 kN时,在混凝土下翼缘加载点附近出现一条细小的裂缝,卸载后,裂缝消失不见。破坏加载阶段,试件在加载至110 kN时,钢梁下翼缘开始屈服,混凝土板下翼缘裂缝重新出现,随着荷载的增加,截面中和轴不断上升,裂缝从混凝土板底部开始向上发展,其宽度也不断增大,同时裂缝的数量也在增多。随着荷载的进一步增加,裂缝宽度和条数显著增加,其裂缝发展情况见图 7(a)。直至荷载增加到180 kN,试件加载点附近混凝土压碎发生破坏,试件丧失承载力(图 7(b))。N1试件损伤计算云图如图 7(c)、(d)所示,其模型损伤位置与试验裂缝位置基本一致。

|

| 图 7 N1试件破坏过程 Fig. 7 Destructive process of specimen N1 |

| |

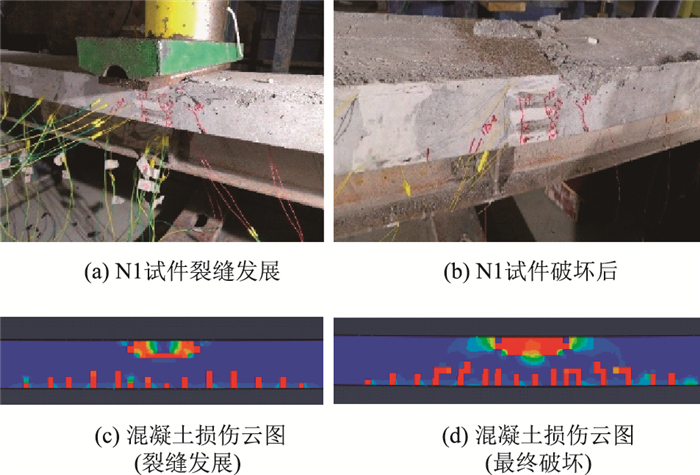

N2试件试验破坏形态与N1试件无明显差异,最终均为试验梁加载点附近混凝土压碎发生破坏。图 8(a)为N2试件裂缝发展情况,图 8(b)为N2试件破坏后形态。图 8(c)、(d)为N2试件混凝土损伤云图,其混凝土损伤位置与试验中混凝土裂缝位置基本吻合。

|

| 图 8 N2试件破坏过程 Fig. 8 Destructive process of specimen N2 |

| |

3.2 界面滑移分布及跨中应变

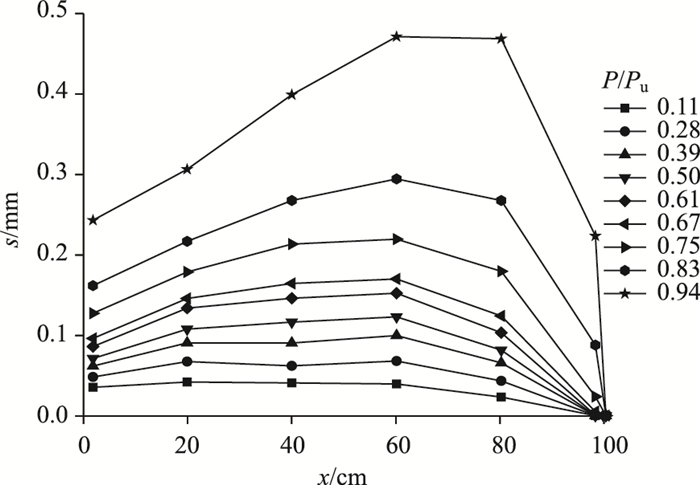

钢-混凝土交界面滑移沿半跨梁长分布情况如图 9所示,其中s为交界面实测滑移,x为距梁端距离。实测结果表明:(1)现浇组合梁和装配式群钉组合梁开始产生滑移的荷载水平不同,后者在荷载水平P/Pu=0.11时开始产生滑移,而前者荷载水平达到0.61Pu才开始产生;(2)交界面滑移沿半梁长呈现两端小中间大的特征,且最大值出现在距离梁端60~80 cm处,并非端点。其原因是剪力连接件的布置与外荷载所产生的弯矩不协调形成的相对滑移发生在半跨内,并且梁端支座处由于反力的原因,其局部压力相对较大,其摩擦力也相对较大,对滑移的抵抗因此而增大。

|

| 图 9 交界面滑移沿半梁长分布 Fig. 9 Interface slipping distribution along half beam length |

| |

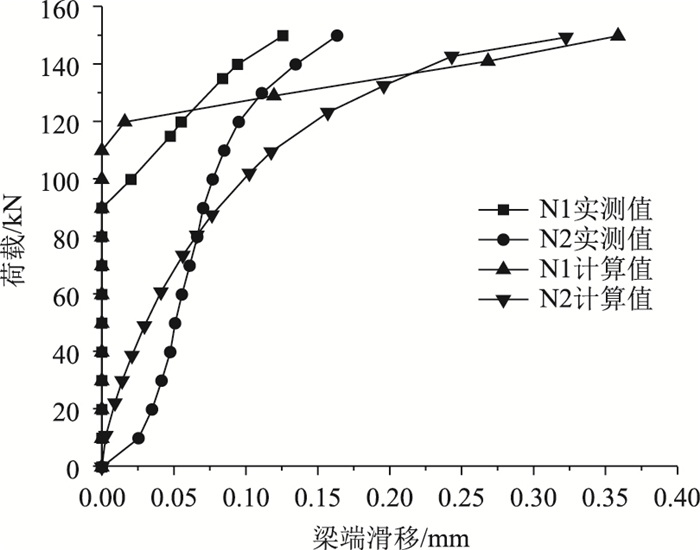

试验梁梁端荷载-滑移曲线随荷载发展趋势如图 10所示,图中所示计算值为有限元计算所得理论值。可以得出:(1)两组试验梁在较低荷载水平时,荷载与梁端滑移呈线性关系,当P>100 kN, 随着荷载增大,其滑移增长速率明显加快;(2)在使用荷载作用下,装配式群钉组合梁滑移值明显大于现浇组合梁。

|

| 图 10 梁端荷载-滑移曲线 Fig. 10 Load-slip curves of beam end |

| |

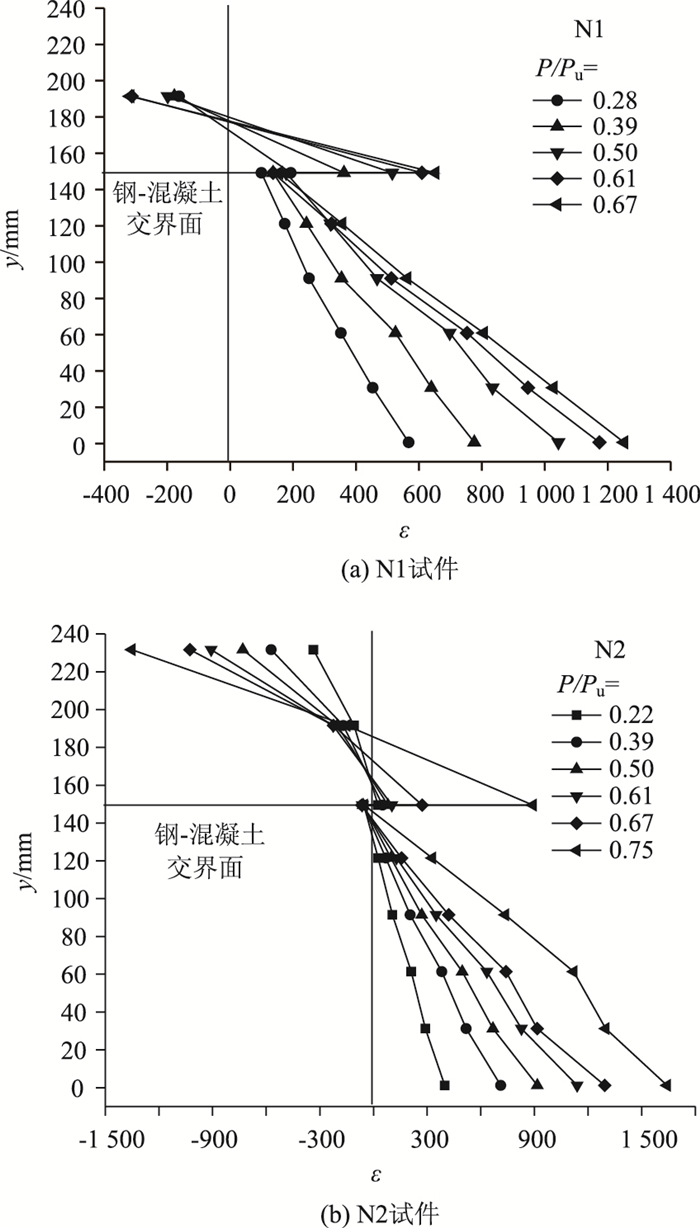

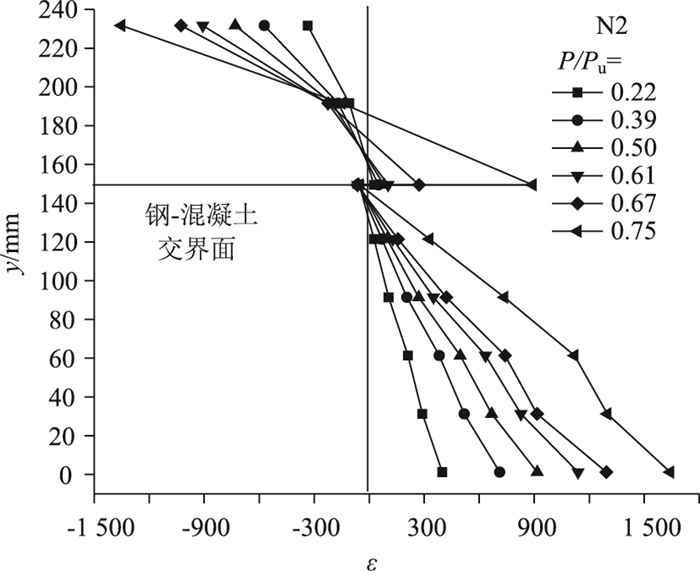

试件跨中沿截面高度应变分布随荷载的发展情况如图 11所示,其中纵坐标y表示测点位置距钢梁底部的距离,横坐标ε表示实测应变。由实测结果可知:(1)现浇梁在大部分情况下基本满足平截面假定,装配式群钉组合梁由于较大的界面滑移影响,不满足平截面假定。(2)现浇梁中钢与混凝土的曲率基本一致,界面滑移量较小;装配式群钉组合梁中钢与混凝土的曲率有较大差异,混凝土的曲率明显大于钢梁,钢梁与混凝土板分别服从平截面假定。这表明装配式组合梁中由于栓钉的集束布置以及预制板部分与钢梁间的薄弱联系,明显降低了组合梁的协调变形能力。

|

| 图 11 跨中沿截面高度应变分布 Fig. 11 Strain distribution at midspan along section height |

| |

3.3 栓钉及周边混凝土力学行为差异

分别提取N1和N2栓钉根部(图 12)Mises应力随荷载变化曲线,如图 13所示。由图 13可知:同一荷载作用下,N2试件栓钉Mises应力明显大于N1试件;N2试件栓钉更早进入屈服阶段,栓钉屈服时,其荷载约为84%的N1试件栓钉屈服荷载。其原因是两组试验梁在钢-混凝土交界面上是否存在自然黏结力,由此而导致两者在交界面上滑移和栓钉受力差异。

|

| 图 12 栓钉Mises应力提取点 Fig. 12 Extraction points of stud's Mises stress |

| |

|

| 图 13 栓钉荷载-Mises应力曲线 Fig. 13 Curves of load vs. Mises stress of studs |

| |

N1, N2试验梁端部栓钉附近混凝土损伤云图分别如图 14所示,对比分析可得:两片试验梁栓钉附近区域混凝土损伤均是由栓钉孔开始向四周发展,且随着荷载的增加,其发展速率增快;N2试件混凝土损伤发展受到先后浇混凝土界面约束,导致其最终破坏时混凝土损伤区域更集中于后浇孔内。其原因是装配式组合梁与现浇组合梁存在混凝土浇注顺序不同,在装配式组合梁中栓钉附近混凝土有先后浇注形成的界面区别,在梁内部产生了一个封闭的边界条件,使得混凝土损伤更集中于后浇预留孔内部。

|

| 图 14 栓钉附近混凝土损伤发展情况 Fig. 14 Development of concrete damage near studs |

| |

4 结论

(1) 在试验梁尺寸及栓钉数量相同的情况下,栓钉布置为4×6组的装配式组合梁与栓钉连续均匀布置的现浇组合梁的荷载-挠度曲线、裂缝发展以及最终破坏形态无明显差异,承载力亦基本一致。

(2) 装配式组合梁的初始滑移荷载明显低于现浇式组合梁,且在整个加载过程中,同一荷载作用下的装配式组合梁的滑移值均大于现浇组合梁。现浇组合梁大部分情况下满足平截面假定,而装配式群钉组合梁则因为较大的滑移不满足平截面假定,仅钢与混凝土分别服从平截面假定。

(3) 相同荷载作用下,装配式组合梁栓钉Mises应力较现浇组合梁提高约20%,其周边混凝土损伤区域集中分布于预留孔区域。

(4) 在进行装配式群钉组合梁设计时,应充分考虑栓钉抗剪承载力的折减,具体折减系数,有待继续研究。

| [1] |

聂建国, 余志武. 钢-混凝土组合梁在我国的研究及应用[J]. 土木工程学报, 1999, 32(2): 3-8. NIE Jian-guo, YU Zhi-wu. Research and Practice of Composite Steel-concrete Beams in China[J]. China Civil Engineering Journal, 1999, 32(2): 3-8. |

| [2] |

聂建国, 樊健生. 广义组合结构及其发展展望[J]. 建筑结构学报, 2006, 27(6): 1-8. NIE Jian-guo, FAN Jian-sheng. The Development and Prospect of Generalized Composite Structures[J]. Journal of Building Structures, 2006, 27(6): 1-8. |

| [3] |

林建平.考虑界面非连续变形的钢-混凝土组合梁桥数值模拟研究[D].杭州: 浙江大学, 2014. LIN Jian-ping. Study on Numerical Simulation of Steel-concrete Composite Beam Bridge Considering Interface Discontinuous Deformation[D]. Hangzhou: Zhejiang University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10335-1014377646.htm |

| [4] |

聂建国, 王宇航. 钢-混凝土组合梁疲劳性能研究综述[J]. 工程力学, 2012, 29(6): 1-11. NIE Jian-guo, WANG Yu-hang. Research Status on Fatigue Behavior of Steel-concrete Composite Beams[J]. Engineering Mechanics, 2012, 29(6): 1-11. |

| [5] |

詹健, 邵旭东, 曲宛桐, 等. 钢-STC轻型组合桥面结构多参数分析[J]. 公路交通科技, 2018, 35(5): 73-81, 90. ZHAN Jian, SHAO Xu-dong, QU Wan-tong, et al. Multi-parametric Analysis on Steel-STC Lightweight Composite Bridge Deck[J]. Journal of Highway and Transportation Research and Development, 2018, 35(5): 73-81, 90. |

| [6] |

FRAGIACOMO M, AMADIO C, MACORINI L. Finite-element Model for Collapse and Long-term Analysis of Steel-concrete Composite Beams[J]. Journal of Structural Engineering, 2004, 130(3): 489-497. |

| [7] |

RANZI G, ZONA A. A Steel-concrete Composite Beam Model with Partial Interaction Including the Shear Deformability of the Steel Component[J]. Engineering Structures, 2007, 29(11): 3026-3041. |

| [8] |

STYLIANIDIS P M, PETROU M F. Study of the Flexural Behaviour of FRP-strengthened Steel-concrete Composite Beams[J]. Structures, 2019, 22(22): 124-138. |

| [9] |

蒋勤俭. 国内外装配式混凝土建筑发展综述[J]. 建筑技术, 2010, 41(12): 1074-1077. JIANG Qin-jian. Summary on Development of Assembled Concrete Building Both Home and Abroad[J]. Architecture Technology, 2010, 41. |

| [10] |

卫星, 肖国亮. 基于BP神经网络的钢-混组合结构PBL剪力键承载力[J]. 公路交通科技, 2011, 28(10): 60-64. WEI Xing, XIAO Guo-liang. Shear Resistance of Perfobond Shear Connectors in Steel-concrete Composite Structure Based on BP Neural Network[J]. Journal of Highway and Transportation Research and Development, 2011, 28(10): 60-64. |

| [11] |

刘沐宇, 万杰, 张强. 剪力钉集束式与均布式布置下钢-混组合梁桥受力分析[J]. 土木工程与管理学报, 2014, 31(3): 1-6. LIU Mu-yu, WAN Jie, ZHANG Qiang. Mechanical Analysis of a Steel-concrete Composite Girder Bridge under Cluster Distribution and Uniform Distribution of the Shear Studs[J]. Journal of Civil Engineering and Management, 2014, 31(3): 1-6. |

| [12] |

黄彩萍, 张仲先, 郑舟军, 等. 钢混组合结构中剪力钉群的力学性能及破坏机理试验研究[J]. 武汉理工大学学报, 2015, 37(2): 100-105. HUANG Cai-ping, ZHANG Zhong-xian, ZHENG Zhou-jun, et al. Force Characteristics and Failure Mechanism Experimental Study of Group-nail in Steel-concrete Composite Structure[J]. Journal of Wuhan University of Technology, 2015, 37(2): 100-105. |

| [13] |

苏庆田, 李雨. 高强度砂浆群钉连接件抗剪承载力试验[J]. 同济大学学报:自然科学版, 2015, 43(5): 699-705. SU Qing-tian, LI Yu. Shear Capacity of Grouped Stud Connector Embedded by High Strength Mortar[J]. Journal of Tongji University:Natural Science Edition, 2015, 43(5): 699-705. |

| [14] |

马增.新型装配式钢-混组合箱梁桥结构设计与试验研究[D].南京: 东南大学, 2015. MA Zeng. Structural Design and Experimental Study of New Fabricated Steel-concrete Composite Box Girder Bridge[D].Nanjing: Southeast University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10286-1016755109.htm |

| [15] |

项贻强, 郭树海, 邱政, 等. 群钉布置方式对钢-混凝土组合小箱梁受力性能的影响分析[J]. 建筑结构学报, 2017, 38(增1): 376-383. XIANG Yi-qiang, GUO Shu-hai, QIU Zheng, et al. Influence of Group Studs Layout Style on Static Behavior of Steel-concrete Composite Small Box Girder Models[J]. Journal of Building Structures, 2017, 38(S1): 376-383. |

| [16] |

高燕梅, 刘东, 周志祥, 等. 考虑施工阶段的装配式钢-混凝土组合梁非线性全过程分析方法[J]. 公路交通科技, 2017, 34(9): 52-59. GAO Yan-mei, LIU Dong, ZHOU Zhi-xiang, et al. A Nonlinear Whole Process Analysis Method of Prefabricated Steel-concrete Composite Beam Considering Construction Stages[J]. Journal of Highway and Transportation Research and Development, 2017, 34(9): 52-59. |

| [17] |

SHIM C S, KIM D W. Design Codes on Stud Shear Connectors for New Details[C]//International Conference on Composite Construction in Steel and Concrete. Queensland: Springer, 2016: 703-711.

|

| [18] |

JGJ 138-2016, 组合结构设计规范[S]. JGJ 138-2016, Code for Design of Composite Structures[S]. |

| [19] |

范亮, 李鸿岩, 郭思均. 应变式结构断面错动测试装置开发与应用[J]. 实验技术与管理, 2019, 36(12): 77-80, 89. FAN Liang, LI Hong-yan, GUO Si-jun. Development and Application of Strain-type Cross-section Misalignment Testing Device[J]. Experimental Technology and Management, 2019, 36(12): 77-80, 89. |

2020, Vol. 37

2020, Vol. 37

,

,