扩展功能

文章信息

- 郭强, 宫国朋, 贡金鑫

- GUO Qiang, GONG Guo-peng, GONG Jin-xin

- 弯扭条件下正交异性钢桥面板疲劳性能试验研究

- Experimental Study on Fatigue Performance of Orthotropic Steel Bridge Deck under Flexural-torsional Condition

- 公路交通科技, 2020, 37(2): 70-81

- Journal of Highway and Transportation Research and Denelopment, 2020, 37(2): 70-81

- 10.3969/j.issn.1002-0268.2020.02.010

-

文章历史

- 收稿日期: 2018-05-25

正交异性钢桥面板不仅具有承载力高、自身重力轻,而且施工方便快速,在大跨径斜拉桥、悬索桥中得到广泛应用[1-2]。正交异性钢桥面板也存在两面性,既有优点,也存在不少缺点。由于正交异性钢桥面板横向纵向板相互交叉,并与桥面顶板进行焊接连接,造成该类型桥面板间存在大量焊缝,而且桥面顶板和U型肋进行间的连接焊缝通常为半侧焊缝。当在汽车荷载的影响下,钢桥面板连接处容易发生疲劳断裂,致使钢桥面板的承载能力下降和使用寿命缩短。调查表明,正交异性钢桥面板焊缝处的疲劳开裂已经成为使用这种桥面板桥梁的一种通病[3]。

为解决正交异性钢桥面板焊接连接处的疲劳开裂问题,许多专家及学者对该类焊接桥面板进行了大量的高周疲劳试验研究,研究中采用的试件模型主要有3大类:细节模型[4-6]、试件模型[7-10]以及节段模型[11-15],并探讨了正交异性钢桥面板典型疲劳裂纹生成原因与其扩展特性[16-18],这些研究为改善此类钢桥面板的抗疲劳设计提供了宝贵资料。钢桥面板的焊接连接的特点决定了钢桥面板焊接连接在反复汽车荷载影响下内力分布的复杂性,即在关键部位同进存在弯、剪、扭作用,尤其是桥面上各车道同一时间通行的汽车荷载差异较大时,致使桥面板焊接连接相交处内部应力状态复杂。但是目前主要的研究方向集中在正交异性钢桥面板仅受弯曲作用的影响,很少考虑实际桥梁中扭转作用带来的复杂应力,并不能完全反映实际荷载影响下弯扭复合作用对钢桥面板焊接连接处疲劳性能的影响。因此,对正交异性钢桥面板焊接连接处在复杂应力下的疲劳性能进行研究是非常必要的。

本研究采用中心对称支撑形式对6个足尺钢桥面板试件模型进行了弯扭复合作用下疲劳试验,分析了复杂应用条件下盖板-U肋-横隔板系统的疲劳裂纹扩展、刚度变化,并对试件焊接连接处的疲劳寿命进行了评估。

1 试验概况 1.1 试验材料试验中组成试件的钢板采用Q345D结构钢,其钢材的机械性能如表 1所示,各指标均符合《低合金高强度结构钢》(GB/T 1591—2018)[19]规范规定的要求。

| 钢板厚度/mm | 屈服强度/MPa | 抗拉强度/MPa | 伸长率/% |

| 8 | 391 | 488 | 32 |

| 10 | 360 | 511 | 26 |

| 16 | 372 | 525 | 29.5 |

1.2 试件设计

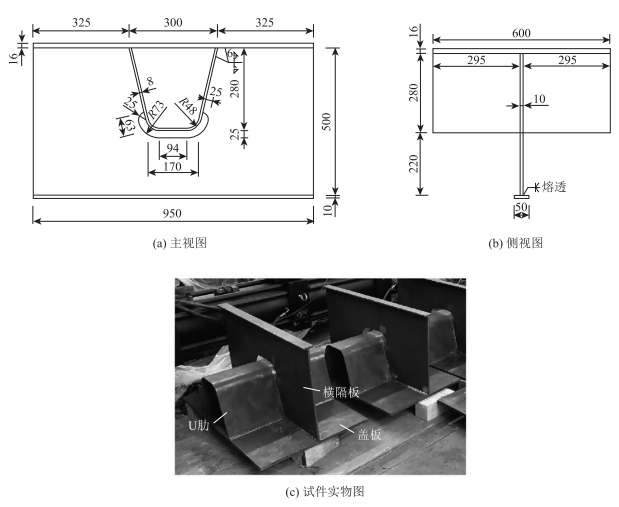

试验根据某实际桥梁图纸制作了6个足尺试件模型,由盖板、U肋和横隔板焊接而成,如图 1(c)所示。试件设计的详细尺寸见图 1,其中图中各数据的单位均为mm。

|

| 图 1 试件设计详图(单位:mm) Fig. 1 Detailed design drawing of specimens(unit:mm) |

| |

1.3 加载方案

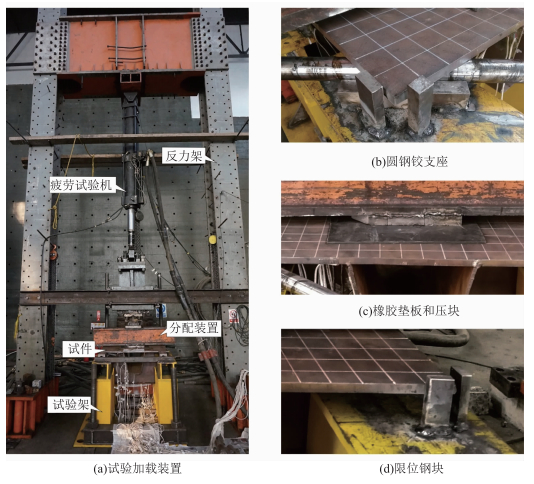

(1)加载装置

试验中采用30 t电液伺服作动器(如图 2(a)所示)对试件施加疲劳荷载,应变片动态数据通过德国生产的动态数据采集仪IMC来进行收集。试验中为实现作动器荷载合理作用在试件上,制作了一个荷载分配装置,由分配横梁(1 230 mm×200 mm×250 mm)、压块(300 mm×200 mm×30 mm)和橡胶板(400 mm×300 mm×250 mm)组成,其中压块面积根据公路桥涵设计通用规范(JTG D60—2015)中有关汽车荷载单个后轮轮压面积规定选取,并将压块下方做圆滑倒角处理,以便达到荷载均匀分布的效果,避免应力集中的出现。在试验支撑架上各焊接一个固定铰支座,试件架设在固定钢铰支之上。30 t电液伺服作动器施加的荷载通过分配装置均匀地传递到加载面,试验整个加载装置见图 2。

|

| 图 2 加载装置 Fig. 2 Loading device |

| |

(2)加载步骤

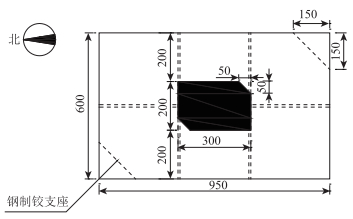

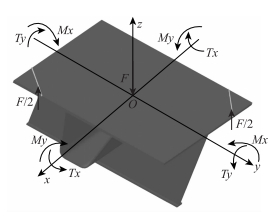

疲劳试验采用中心加载方式,加载时竖向循环荷载作用在试件的中心位置。进行疲劳试验时钢制铰支座以及压块的位置如图 3所示。钢制铰支座对角斜向布置,主要控制试件在竖向荷载作用下,产生弯扭复合作用效果(如图 4试件受力图所示),同时控制试件在弯扭复合作用下,开裂位置主要出现在U肋与盖板或横隔板与盖板焊接连接的外边缘。

|

| 图 3 铰支座以及压块布置图(单位:mm) Fig. 3 Layout of hinged support and briquetting(unit:mm) |

| |

|

| 图 4 弯扭复合条件下试件受力图 Fig. 4 Force diagram of specimen under flexural-torsional complex condition |

| |

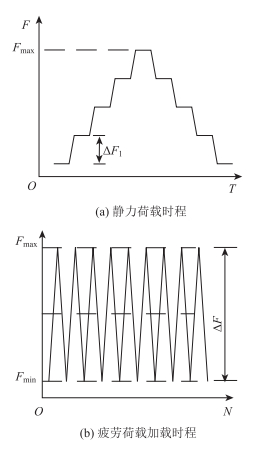

在疲劳试验开始前和疲劳试验过程中停机检查时需进行静力加载检验,采用单调分级加载制度,3种工况分别以8,9 kN以及10 kN的荷载梯度(ΔF1)加载至最大荷载值(Fmax),再按照相应的荷载梯度逐级卸载,直至卸载为0,静力加载检验过程如图 5(a)所示。疲劳试验采用高周疲劳循环加载形式,循环荷载按图 5(b)正弦波进行加载,加载频率为5 Hz,并在整个循环荷载加载过程中通过调整仪器保持循环荷载稳定。为获得疲劳加载过程中试件出现的疲劳变化,在循环荷载次数每隔10万次时做静力加载检验,使荷载加至最大静力荷载值时检查各测点数据变化情况。然后,继续对试件施加循环荷载,如发现某测点应变发生变化,即表明该测点已萌生裂纹。试件开裂后,为更细致地观察试件疲劳裂缝的扩展情况,将停机做静力加载检验的时长改为每隔5万次,并通过放大镜人工观测疲劳裂纹扩展情况。重复施加疲劳循环荷载,直至试件破坏。疲劳试验以及静力加载检验控制参数如表 2所示。

| 试件编号 | 加载工况 | 疲劳荷载幅/ kN |

静力加载检验荷载梯度 ΔF1/kN |

| S1-1 S1-2 |

工况1 | 8-40 | 8 |

| S2-1 S2-2 |

工况2 | 9-45 | 9 |

| S3-1 S3-2 |

工况3 | 10-50 | 10 |

|

| 图 5 荷载加载时程 Fig. 5 Loading time history |

| |

1.4 测点布置

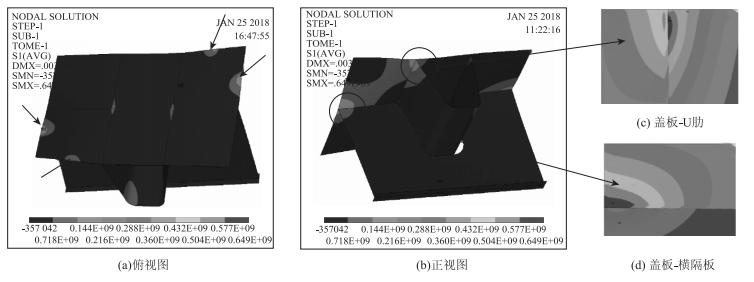

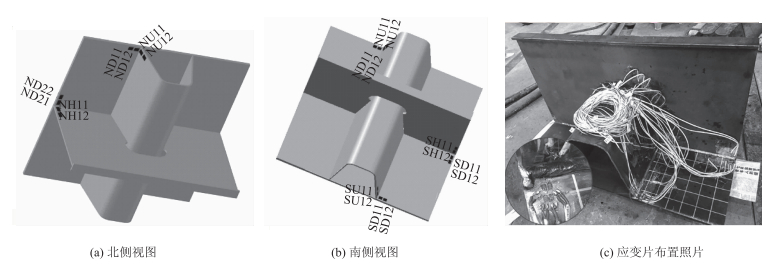

通过ANSYS有限元软件对弯扭复合条件下试件模型进行数值模拟,确定荷载作用下试件的应力分布状态,找出应力集中点确定为所要观察的测点。其中,试件的有限元模型采用SHELL63板壳单元,并把盖板、U肋和横隔板建成一个整体模型[5],如图 6所示。可以发现:弯扭复合条件下,试件内力分布呈中心对称分布,且试件应力集中现象主要出现在固定铰支座与盖板接触边缘(见图 6(a)),但此处板材不存在焊缝,无焊接缺陷,疲劳荷载对此处影响较小。除此,盖板与U肋、盖板与横隔板靠近板边缘的焊接连接处(见图 6(b))应力较大,呈舌状分布,故在此4处分别距离板边缘1 cm布贴应变片,监测试验过程中应变变化情况。图 6(c)和(d)为盖板与U肋、盖板与横隔板焊接连接局部应力图,参照局部应力图,在距离焊趾0.4t和1.0t(t为板厚)的位置,沿应力方向选取热点应力测点布置应变片[18],应变片布贴位置如图 7所示。

|

| 图 6 有限元分析模型 Fig. 6 Finite element analysis model |

| |

|

| 图 7 试件测点布置图 Fig. 7 Layout of measuring points on specimen |

| |

2 试件破坏形态

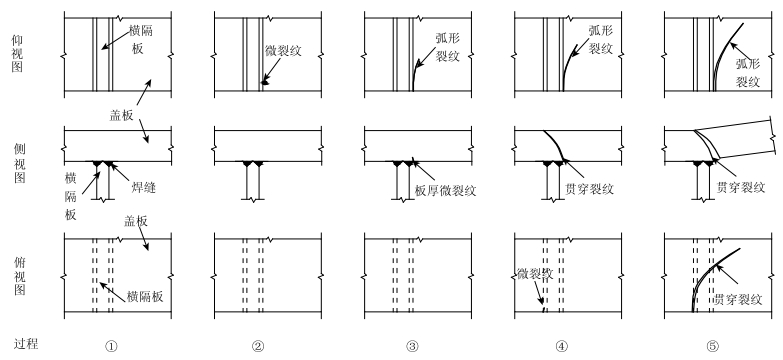

弯扭复合条件下,6个试件疲劳开裂主要发生在板材间焊缝的焊趾处,在焊脚处未发现裂纹,发现的裂纹主要可分为3种形式:①盖板-横隔板连接处盖板上焊趾疲劳裂纹;②盖板-U肋连接处盖板上焊趾疲劳裂纹;③盖板-U肋连接处U肋上焊趾疲劳裂纹。3种形式裂纹的扩展过程可以大致分为4个阶段[3](疲劳加载裂纹扩展过程如图 8所示):

|

| 图 8 疲劳加载裂纹扩展过程 Fig. 8 Crack propagation process under fatigue loading |

| |

(1)阶段Ⅰ:裂纹萌生阶段(过程①②)

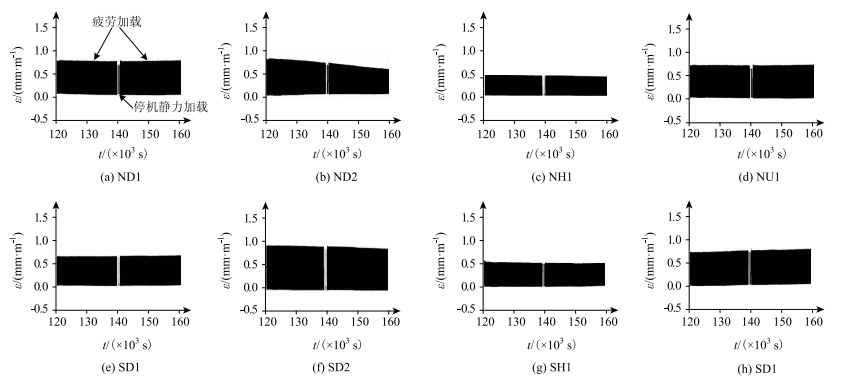

此阶段从循环荷载施加到试件板材连接处萌生肉眼可见裂纹时结束。随着荷载的不断施加,试件内部损伤逐渐加大,当达到试件材料本身的疲劳临界点时,测点应变会因微观裂纹的出现引起的测点热点应力释放,呈变小趋势。随着持续加载,当放大镜中观察到微裂纹时裂纹萌生阶段结束。6个桥面板局部模型的裂纹出现位置都在盖板与横隔板焊接连接处盖板一侧的焊趾边缘上。根据应变变形图判别微观裂纹出现的具体方法:以试件S1-1为例,从同一时段内各个观测点应变变化关系图(如图 9所示)中,可以发现应变片ND2所测的应变随着时间的变化图像逐渐变窄,而其他7个测点应变变化图像变化不大,这说明在应变片ND2处的焊趾边缘已经产生微观裂纹[3]。

|

| 图 9 试件S1-1中同一时段内应变随时间变化关系 Fig. 9 Relationship between strain of specimen S1-1-1 and time during same time |

| |

(2) 阶段Ⅱ:裂纹稳定扩展阶段(过程②③)

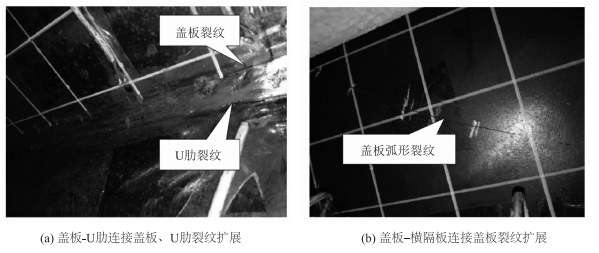

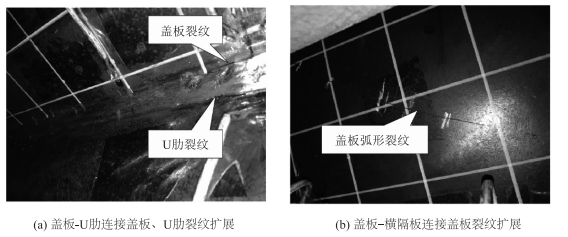

此阶段从出现肉眼可见裂纹开始,直至裂纹扩展至盖板边缘并有向盖板板厚方向发展的趋势时结束。在焊缝焊趾处细微裂纹一条或多条沿焊趾方向向两边扩展(在加载过程中多条裂纹会逐渐连接成一条裂纹),随着疲劳荷载不断施加,裂纹稳定的沿着直线扩展,该真线裂纹长度约有3 mm。当裂纹扩展到一定长度后,弯扭复杂应力会使裂纹尖端方向发生改变,裂纹沿弧形方向扩展,如图 10(b)所示。此过程中,其他测点附近也会萌生裂纹但这些裂纹仅会扩展一小段距离,随后就停止扩展。

|

| 图 10 微裂纹稳定扩展阶段 Fig. 10 Stable propagation stage of microcrack |

| |

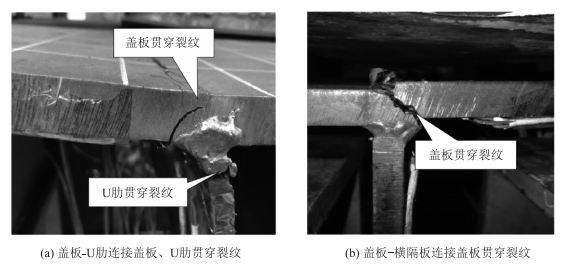

(3)阶段Ⅲ:裂纹贯穿板厚阶段(过程③④)

此阶段从裂纹在钢板边缘沿板厚方向向上扩展时开始,直至板边缘裂纹完全贯穿钢板时结束。该阶段裂纹贯穿板厚,贯穿板厚的裂缝主要有3种形式:盖板与U肋焊接连接处盖板、U肋上的贯穿裂纹和盖板与横隔板焊接连接处盖板上的贯穿裂纹,如图 11(a)和(b)所示。在此阶段裂纹扩展过程中,钢板外边缘可清晰地发现裂纹由细小逐渐发展到又宽对长,当此主裂纹贯穿钢板之前,在钢板表面裂纹将要出现的位置出现细微的皱起。持续加载,钢板外边缘的裂纹会随循环次数的不断增加进一步加长,直至完全穿透钢板。从整体来看,裂纹贯穿板厚的所需的时间相对较短,但主裂纹出现的位置不同,贯穿板厚所需的时间也不同:盖板与U肋焊接连接处U肋上的裂纹贯穿板厚的速度最快,但此贯穿裂纹对于试件竖向变形影响不大;盖板与U肋焊接连接处盖板上的贯穿裂纹和盖板与横隔板焊接连接处盖板上的贯穿裂纹贯穿所需时间相对较长,试件竖向变形明显。

|

| 图 11 三种形式贯穿裂纹 Fig. 11 Three forms of through crack |

| |

(4)阶段Ⅳ:疲劳断裂阶段(过程④⑤)

此阶段从裂纹贯穿钢板开始直至试件失去承载能力时结束。该阶段裂纹扩展迅速,持续时间非常短。在此过程中U肋疲劳断裂对试件变形影响很小,但盖板上的疲劳断裂直持导致试件变形明显,失去承载能力。图 12为试件最终疲劳断裂图。

|

| 图 12 试件疲劳断裂图 Fig. 12 Pictures of specimen fatigue fracture |

| |

需要指出的是,不同试件由于受弯扭复杂合作用引起的应力集中位置主要在钢板边缘处,裂纹主要也在此处萌生,通过肉眼对阶段Ⅱ、阶段Ⅲ的界限进行判断不是非常精准,但试件失去承载能力,最终的破坏形式(如表 4所示)大致相同。其中,盖板-U肋焊趾处U肋贯穿破坏对试件的最终破坏影响不大。

| 试件编号 | 试件最终破坏形式 |

| S1-1 | 盖板-横隔板焊趾处盖板贯穿破坏 |

| S1-2 | 盖板-横隔板焊趾处盖板贯穿破坏 |

| S2-1 | 盖板-横隔板焊趾处盖板贯穿破坏、盖板-U肋焊趾处盖板贯穿破坏 |

| S2-2 | 盖板-横隔板焊趾处盖板贯穿破坏、盖板-U肋焊趾处盖板贯穿破坏 |

| S3-1 | 盖板-横隔板焊趾处盖板贯穿破坏、盖板-U肋焊趾处盖板贯穿破坏、U肋贯穿破坏 |

| S3-2 | 盖板-横隔板焊趾处盖板贯穿破坏、盖板-U肋焊趾处盖板贯穿破坏、U肋贯穿破坏 |

3 试验结果分析 3.1 刚度退化

刚度是指材料或结构在受力时抵抗弹性变形的能力[20]。在循环荷载不断作用下,试件材料内部会产生损伤,循环次数越多损伤累积越多,对试件刚度的影响越大。

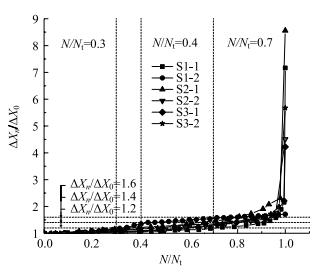

循环荷载加载前,当最大静力荷载Fmax作用时,试件竖向位移大小定义为ΔX0;循环荷载加载过程中,试件受n万次循环荷载作用后进行停机进行静力检查,承受最大静力荷载Fmax作用时试件竖向位移值定义为ΔXn。图 13为试件中心位置处竖向位移随循环荷载加载次数变化的关系曲线,其中横坐标以试件失去承载能力时荷载加载次数Nt为基础对加载过程中荷载加载次数N进行标准化定义,纵坐标以试件初始竖向位移ΔX0为基础对n万次循环荷载作用后的竖向位移ΔXn进行标准化定义。可以发现:(1)当N/Nt≤0.3(1≤ΔXn/ΔX0≤1.2)时,试件没有明显竖向变化,表明此范围内试件刚度无明显退化。这由要是因为试件此时基本处于裂纹扩展的萌生阶段,只有试件内部的材料损伤累积,没有可见的疲劳裂纹,对于试件中心位置处竖向位移(试件本身刚度变化)无明显影响;(2)当0.3≤N/Nt≤0.7(1.2≤ΔXn/ΔX0≦1.6)时,试件竖向位移与荷载循环次数基本呈线性关系,说明试件刚度稳定退化。这主要是因为此比例范围基本与裂纹稳定扩展阶段、贯穿板厚阶段相对应,疲劳裂纹扩展速度稳定,使得试件刚度稳定退化;(3)当N/Nt≥0.7(1.6≤ΔXn/ΔX0)时,试件竖向位移随荷载循环次数的增加变化加快,刚度退化程度也逐渐加大;循环荷载作用后期,试件竖向位移急剧增大,承载能力迅速失效。造成这种现象的主要原因是此时试件上的裂纹已经贯穿板厚(处于疲劳断裂阶段),并在荷载作用下沿板长迅速扩展,致使相互连接的板材迅速减小,竖向变形急剧加大,最后因应力过大使试件失去承载能力。在6个试件中,S1-2试件在循环荷载作用次数达350万次时,竖向位移没有出现变化,故停止加载,因此该试件后期位移无大幅度变化。表 5为盖板-U肋-横隔板焊接连接模型的竖向位移变化与裂纹扩展、疲劳寿命的大致对应关系。

|

| 图 13 竖向位移随荷载循环次数变化的关系曲线 Fig. 13 Curves of vertical displacement vs. load cycles |

| |

| 疲劳裂纹扩展阶段 | 竖向位移变化 | 节点细节疲劳寿命 |

| 阶段Ⅰ | 1≤ΔXn/ΔX0≤1.2 | N/Nt≤0.3 |

| 阶段Ⅱ | 1.2≤ΔXn/ΔX0≤1.4 | 0.3≤N/Nt≤0.4 |

| 阶段Ⅲ | 1.4≤ΔXn/ΔX0≤1.6 | 0.4≤N/Nt≤0.7 |

| 阶段Ⅳ | 1.6≤ΔXn/ΔX0 | 0.7≤N/Nt |

3.2 疲劳性能评估 3.2.1 疲劳寿命分析

表 6和表 7分别为6组试件疲劳寿命汇总表及试件疲劳加载过程中裂纹扩展各阶段的疲劳寿命。其中,热点应力根据IIW线性外推法推导公式(σhs=1.67σ0.4t-0.671.0t)计算获得。

| 试件 编号 |

首现裂 纹位置 |

热点应力幅 Δσ/MPa |

N0 | N1 | N2 | N3 | Nt |

| S1-1 | ND2 | 195.50 | 61.51 | 85.42 | 128.54 | 156.21 | 203.50 |

| S1-2 | SD2 | 231.74 | 43.26 | 70.56 | 81.26 | 142.50 | 350.00 |

| S2-1 | ND2 | 283.88 | 19.54 | 33.40 | 45.52 | 115.24 | 204.43 |

| S2-2 | ND2 | 280.35 | 20.32 | 55.12 | 67.51 | 107.43 | 120.00 |

| S3-1 | ND2 | 281.21 | 20.34 | 38.40 | 52.48 | 115.52 | 125.67 |

| S3-2 | ND2 | 277.37 | 25.87 | 45.02 | 49.05 | 70.06 | 149.30 |

| 注:N0,N1,N2,N3与Nt分别为测点发生应力变化、出现肉眼可见裂纹、裂纹到达盖板边缘、裂纹贯穿钢板和试件失去承载能力时的荷载循环次数,其单位都为万次。 | |||||||

| 试件编号 | 热点应力幅 Δσ/MPa |

NⅠ | NⅡ | NⅢ | NⅣ |

| S1-1 | 195.50 | 85.42 | 43.12 | 27.67 | 47.29 |

| S1-2 | 231.74 | 70.56 | 10.70 | 61.24 | 207.5 |

| S2-1 | 283.88 | 33.40 | 12.12 | 69.72 | 89.19 |

| S2-2 | 280.35 | 55.12 | 12.39 | 39.92 | 12.57 |

| S3-1 | 281.21 | 38.40 | 14.08 | 63.04 | 10.15 |

| S3-2 | 277.37 | 45.02 | 4.03 | 21.01 | 79.24 |

| 注:NⅠ,NⅡ,NⅢ与NⅣ分别为裂纹扩展的Ⅰ,Ⅱ,Ⅲ和Ⅳ阶段时对应的荷载循环次数,其单位都为万次。 | |||||

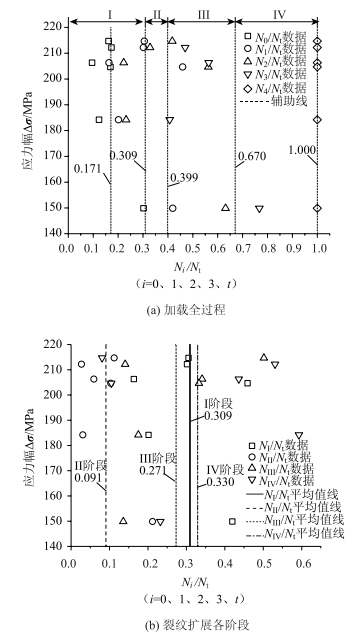

由表 6、表 7汇总的各试件各阶段的疲劳寿命结果对比可知,各组试件因试验中所施加载荷不同、组成材料略有差别、焊接时产生的缺陷各异等原因使得试件主裂纹扩展的各阶段相应疲劳数据离散性偏大,不能直观地反映各试件裂纹扩展过程中疲劳寿命相似的定量关系。为此各试件以试件失去承载能力时的荷载循环次数为基础对疲劳寿命进行标准化处理,即不同阶段的标准化疲劳寿命为(Ni/Nt),使6个试件数据绘于同一坐标系下,进行对比与分析成为可能。图 14为疲劳开裂点处热点应力幅值和标准化寿命关系图,其中图 14(a)为各试件疲劳加载全过程两者数据的关系图,横坐标为试件裂纹扩展的荷载循环次数与试件失去承载能力时疲劳寿命的比值,竖向虚线为各试件在相同阶段内绝对疲劳寿命的平均值;图 14(b)为各试件在裂纹扩展各阶段两者数据的关系图,横坐标为试件裂纹扩展各阶段内相对疲劳寿命与试件失去承载能力时疲劳寿命的标准化值。由图 14可以发现:①在整个循环荷载施加过程中,该种盖板-U肋-横隔板试件受弯扭复合作用的影响,其裂纹扩展前3个阶段的疲劳寿命约占67%,这说明此结构形式的试件在进入疲劳破坏(产生大的贯通裂纹或明显变形)前需要相对长的时间,间接反映出此类试件对抵抗弯扭复合作用有较大的优越性;②图 14(a)中数据点只有少数分布于低应力区,大部分分布于高应力区,这也从侧面说明高应力(或应力集中)是引起试件裂纹萌生和扩展的主要原因之一。主要是因为高应力能使试件每次疲劳循环都比低应力造成的损伤更大,使试件更易接近裂纹萌生临界值;③在裂纹扩展各阶段中,除第Ⅱ阶段疲劳寿命较小外,试件裂纹扩展的其他3个阶段的疲劳寿命几乎相等,这从侧面说明在弯扭复合作用的影响下该类型试件疲劳裂纹的扩展相对稳定,特别是疲劳断裂阶段,几乎用了总疲劳寿命的1/3,而不是发生脆性断裂;试件主裂纹多萌生位置多靠近于板材焊接连接处的外边缘是造成第Ⅱ阶段荷载循环次数较小的主要原因。

|

| 图 14 应力幅与标准化疲劳寿命之间的关系 Fig. 14 Relationship between stress amplitude and unitized fatigue life |

| |

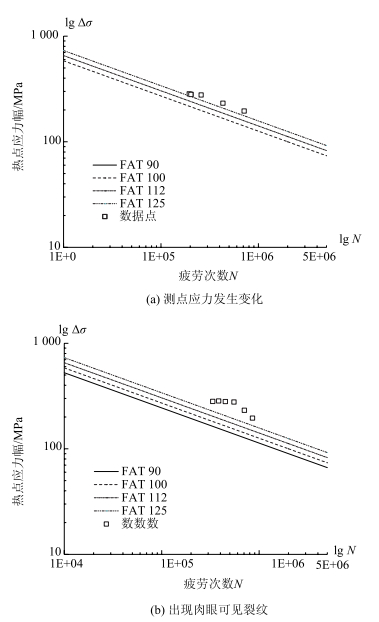

3.2.2 疲劳寿命评估

通过热点应力法[21-22]对试件的相应疲劳细节进行疲劳寿命评估,已逐渐被各国所接受并成为主流评估方法之一。对于钢板焊接连接疲劳细节的热点应力法评估,国际焊接协会IIW[21]和欧规Eurocode 3[22]同时给出了FAT90、FAT100以及FAT112共3条S-N设计曲线,除此之外,IIW还给出了FAT125设计曲线。试件主裂纹出现的位置主要在盖板与横隔板焊接连接处,因此本研究选择此处疲劳细节的S-N设计曲线对试件进行寿命评估。由于实际桥梁中很难精确判定裂纹开裂的时刻,故本研究根据裂纹萌生状态分别以测点处热点应力发生变化、出现肉眼可见裂纹为失效判据对6个试件进行疲劳寿命评估。两种失效判据下,试件疲劳寿命(N0、N1)与规范推荐的4条S-N曲线对比结果如图 15所示,可以发现:(1)两种失效判据中以出现肉眼可见裂纹作为失效判据时,试件的安全冗余度相对较高;(2)两种失效判据下6个试件的热点应力数据点都在IIW和Eurocode 3推荐的4条评价曲线之上,这表明试件出现主裂纹的盖板与横隔板焊接连接处的疲劳强度大于推荐的4条S-N曲线(FAT 90、FAT 100、FAT 112和FAT 125)对应的细节疲劳强度;(3)对于FAT 125设计曲线,以测点出现应力突变作为失效判据时,S2-2、S3-1和S3-2共3个试件数据点很靠近FAT 125设计曲线,故采用FAT 125设计曲线用于此类疲劳细节寿命评估安全冗余度相对偏低。

|

| 图 15 两种失效判据下疲劳寿命评估及S-N曲线 Fig. 15 Fatigue life estimation and S-N curves under 2 failure criteria |

| |

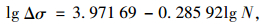

3.2.3 S-N曲线

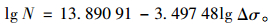

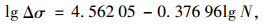

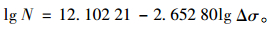

在两种试件失效判据下,对6个试件出现主裂纹的盖板与横隔板焊接连接细节进行寿命评估,结合表 3中疲劳数据进行拟合,得结果如下:

① 以测点热点应力发生变化为失效判据进行寿命评估时,对热点应力幅值和疲劳寿命进行拟合,得到该焊接连接细节的S-N曲线:

|

或

|

(1) |

当N=200万次时,Δσ=180.04 MPa,相关系数R2=0.97614,lgΔσ的标准差s=0.15。

② 以出现肉眼可见裂纹为失效判据进行寿命评估时,对热点应力幅值和疲劳寿命进行拟合,得到该焊接连接细节的S-N曲线:

|

或

|

(2) |

当N=200万次时,Δσ=199.53 MPa,相关系数R2=0.79253,lgΔσ的标准差s=0.13。

以测点热点应力发生变化和出现肉眼可见裂纹作为试件失效判据拟合得到的S-N曲线如图 15所示。可以发现:(1)以前者失效判据进行寿命评估时,拟合曲线的相关系数R2=0.97614,较后判据拟合精度高,且当荷载循环次数N=200万次时,得到的Δσ较后者低约10.83%;(2)两种失效判据下,N=200万次时对应的应力幅值均高过IIW和Eurocode 3推荐的FAT 90,FAT 100,FAT 112以及FAT 125的S-N曲线相应的强度值。以后者失效判据进行寿命评估时分别比规范规定的4条曲线相应值高出121.7%,99.53%,78.15%以及59.62%;以前者为失效判据进行寿命评估时分别比规范规定的4条曲线相应值高出100.04%,80.04%,60.75%以及44.03%;(3)拟合得到的S-N曲线斜率值|m|=3.497 48与|m|=2.65280,与推荐的S-N曲线斜率(|m|=3)接近。综上,结合疲劳寿命评估结果,基于热点名义应力法对试件主裂纹萌生位置盖板与横隔板焊接连接细节进行寿命评估以及疲劳强度的判定时,在两种失效判据下,均可采用IIW或Eurocode 3推荐的FAT 90,FAT 100、FAT 112以及FAT 125的4条S-N曲线,综合安全储备以及经济性,推荐FAT 90和FAT 100两条设计曲线。

4 结论本研究对6个正交异性钢桥面板盖板-U肋-横隔板焊接模型进行了高周疲劳试验,研究了弯扭复合条件下桥面板焊接连接处的疲劳性能,分析得到如下结论:

(1) 弯扭复合条件下,盖板-U肋-横隔板焊接连接模型疲劳开裂出现在焊缝焊趾处,且盖板上靠近U肋处裂缝扩展路线呈弧形。弯扭复合条件下试件焊接连接处的疲劳裂纹扩展过程大致分为4个阶段:裂纹萌生阶段、裂纹稳定扩展阶段、裂纹贯穿板厚阶段以及疲劳断裂阶段,其中贯穿板厚的裂纹时根据位置可以分为3种:盖板与横隔板焊接连接处盖板上的贯穿裂纹、盖板与U肋焊接连接处盖板上的贯穿裂纹以及盖板与U肋焊接连接处U肋上的贯穿裂纹。

(2) 在整个循环荷载施加过程中试件前期刚度退化不明显,随后刚度退化速度稳定,后期刚度大幅下降,最终试件发生疲劳断裂破坏,建立了盖板-U肋-横隔板焊接连接节点竖向位移变化值与疲劳特性参数之间的大致关系。

(3) 在试件主裂纹扩展过程中,除第Ⅱ阶段寿命占比较小(约为10%)外,其他3个阶段的疲劳寿命几乎相等,而第Ⅳ阶段占比较大,说明弯扭条件下盖板-U肋-横隔板焊接连接构造形式裂纹扩展稳定,无变化现象,表现出较好变形性能。

(4) 通过热点应力法对钢桥面板上盖板与横隔板焊接连接进行疲劳寿命评估,试件相应焊接连接强度均高于IIW或Eurocode 3推荐的FAT 90,FAT 100,FAT 112以及FAT 125的细节疲劳强度。两种失效判据下,拟合得到的S-N曲线斜率值均与规范曲线斜率值相接近。

| [1] |

王春生, 冯亚成. 正交异性钢桥面板的疲劳研究综述[J]. 钢结构, 2009, 24(9): 10-11. WANG Chun-sheng, FENG Ya-cheng. Review of Fatigue Research for Orthotropic Steel Bridge Decks[J]. Steel Construction, 2009, 24(9): 10-11. |

| [2] |

张清华, 卜一之, 李乔. 正交异性钢桥面板疲劳问题的研究进展[J]. 中国公路学报, 2017, 30(3): 14-30, 39. ZHANG Qing-hua, BU Yi-zhi, LI Qiao. Review on Fatigue Problems of Orthotropic Steel Bridge Deck[J]. China Journal of Highway and Transport, 2017, 30(3): 14-30, 39. |

| [3] |

宫国朋.弯扭条件下正交异性钢桥面板疲劳性能试验研究[D].大连: 大连理工大学, 2018. GONG Guo-peng. Experimental Study on Fatigue Properties of Orthotropic Steel Bridge Deck under Combined Bending and Torsion Loading[D]. Dalian: Dalian University of Technology, 2018. |

| [4] |

YA S, YAMADA K, ISHIKAWA T. Fatigue Evaluation of Rib-to-deck Welded Joints of Orthotropic Steel Bridge Deck[J]. Journal of Bridge Engineering, 2011, 16(4): 492-499. |

| [5] |

吕彭民, 李大涛. 正交异性钢桥面板U肋与桥面板焊缝连接处疲劳试验研究[J]. 郑州大学学报:工学版, 2013, 34(2): 89-93. LV Peng-min, LI Da-tao. Fatigue Test Research of Rib-to-reck Welded Joints of Orthotropic Steel Bridge Deck[J]. Journal of Zhengzhou University: Engineering Science Edition, 2013, 34(2): 89-93. |

| [6] |

袁周致远, 吉伯海, 等. 正交异性钢桥面板顶板竖向加劲肋焊接接头疲劳性能试验研究[J]. 土木工程学报, 2016, 49(2): 70-76. YUANZHOU Zhi-yuan, JI Bo-hai, et al. Study on Fatigue Performance of Welded Joints for Out-of-plane Gusset in Orthotropic Steel Bridge Decks[J]. China Civil Engineering Journal, 2016, 49(2): 70-76. |

| [7] |

CHENG B, YE X H, CAO X E, et al. Experimental Study on Fatigue Failure of Rib-to-deck Welded Connections in Orthotropic Steel Bridge Decks[J]. International Journal of Fatigue, 2017, 103: 157-167. |

| [8] |

赵欣欣, 刘晓光, 潘永杰, 等. 正交异性钢桥面板纵肋腹板与面板连接构造的疲劳试验研究[J]. 中国铁道科学, 2013, 34(2): 41-45. ZHAO Xin-xin, LIU Xiao-guang, PAN Yong-jie, et al. Fatigue Test Study on the Joint Structure between the Deck and Longitudinal Rib Web of Orthotropic Steel Bridge Deck[J]. China Railway Science, 2013, 34(2): 41-45. |

| [9] |

田洋, 李运生, 张德莹, 等. 正交异性板U肋与桥面板焊缝连接的静力及疲劳试验研究[J]. 铁道科学与工程学报, 2011, 8(2): 34-39. TIAN Yang, LI Yun-sheng, ZHANG De-ying, et al. Static and Fatigue Test Research on Welded Rib-to-deck Connections in Steel Orthotropic Bridge Deck[J]. Journal of Railway Science and Engineering, 2011, 8(2): 34-39. |

| [10] |

余波, 邱洪兴, 王浩, 等. 正交异性钢桥面板构造细节疲劳性能及损伤演化研究[J]. 公路交通科技, 2009, 26(9): 64-70. YU Bo, QIU Hong-xing, WANG Hao, et al. Experimental Research on Fatigue Behavior and Damage Development of Welded Conformation of Orthotropic Steel Bridge Deck[J]. Journal of Highway and Transportation Research and Development, 2009, 26(9): 64-70. |

| [11] |

SIM H B, UANG C M. Stress Analyses and Parametric Study on Full-scale Fatigue Tests of Rib-to-Deck Welded Joints in Steel Orthotropic Decks[J]. Journal of Bridge Engineering, 2012, 17(5): 765-773. |

| [12] |

张清华, 崔闯, 卜一之, 等. 正交异性钢桥面板足尺节段疲劳模型试验研究[J]. 土木工程学报, 2015, 48(4): 72-73. ZHANG Qing-hua, CUI Chuang, BU Zhi-yi, et al. Experimental Study on Fatigue Features of Orthotropic Bridge Deck through Full-scale Segment Models[J]. China Civil Engineering Journal, 2015, 48(4): 72-73. |

| [13] |

张清华, 崔闯, 卜一之, 等. 港珠澳大桥正交异性钢桥面板疲劳特性研究[J]. 土木工程学报, 2014, 47(9): 110-119. ZHANG Qing-hua, CUI Chuang, BU Zhi-yi, et al. Study on Fatigue Features of Orthotropic Decks in Steel Box Girder of Hong Kong-Zhuhai-Macao Bridge[J]. China Civil Engineering Journal, 2014, 47(9): 110-119. |

| [14] |

王春生, 付炳宁, 张芹, 等. 正交异性钢桥面板足尺疲劳试验[J]. 中国公路学报, 2013, 26(2): 69-76. WANG Chun-sheng, FU Bing-ning, ZHANG Qin, et al. Fatigue Test on Full-scale Orthotropic Steel Bridge Deck[J]. China Journal of Highway and Transport, 2013, 26(2): 69-76. |

| [15] |

唐亮, 黄李骥, 刘高, 等. 正交异性钢桥面板足尺模型疲劳试验[J]. 土木工程学报, 2014, 47(3): 112-122. TANG Liang, HUANG Li-ji, LIU Gao, et al. Fatigue Experimental Study of a Full-scale Steel Orthotropic Deck Model[J]. China Civil Engineering Journal, 2014, 47(3): 112-122. |

| [16] |

张允士, 李法雄, 熊锋, 等. 正交异性钢桥面板疲劳裂纹成因分析及控制[J]. 公路交通科技, 2013, 30(8): 75-80. ZHANG Yun-shi, LI Fa-xiong, XIONG Feng, et al. Cause Analysis and Control Measures of Fatigue Cracks in Orthotropic Steel Deck[J]. Journal of Highway and Transportation Research and Development, 2013, 30(8): 75-80. |

| [17] |

曾志斌. 正交异性钢桥面板典型疲劳裂纹分类及其原因分析[J]. 钢结构, 2011, 26(2): 9-15. ZENG Zhi-bin. Classification and Reasons of Typical Fatigue Cracks in Orthotropic Steel Deck[J]. Steel Construction, 2011, 26(2): 9-15. |

| [18] |

王本劲, DE BACKERH, 陈艾荣. 正交异性钢桥面板裂纹扩展的均质化方法[J]. 中国公路学报, 2017, 30(3): 113-120. WANG Ben-jin, DE BACKER H, CHEN Ai-rong. A Homogenization Method on Crack Growth on Orthotropic Steel Decks[J]. China Journal of Highway and Transport, 2017, 30(3): 113-120. |

| [19] |

GB/T 1591—2018, 低合金高强度结构钢[S]. GB/T 1591—2018, High Strength Low Alloy Structural Steels[S]. |

| [20] |

张峥.飞机弱刚性铝合金结构件的残余应力和加工变形控制技术研究[D].南京: 南京航空航天大学, 2016. ZHANG Zheng. Research on Control Technology of Residual Stress and Machining Distortion of Aeronautic Weak Rigidity in Aluminum Structure[D]. Nanjing: University of Aeronautics and Astronautics, 2016. |

| [21] |

ⅡW Document ⅡW-2259-15/XⅢ-2460-13/XV-1440-13, Recommendations for Fatigue Design of Welded Joints and Components[S].

|

| [22] |

BS EN 1993-1-9: 2005, Eurocode 3: Design of Steel Structure, Part 1-9: Fatigue[S].

|

2020, Vol. 37

2020, Vol. 37

,

,