扩展功能

文章信息

- 许建民, 范健明

- XU Jian-min, FAN Jian-ming

- 厢式半挂汽车列车附加减阻装置的减阻效果及机理研究

- Study on Drag Reduction Effect and Mechanism of Additional Drag Reduction Device for Van Type Semi-trailer Truck

- 公路交通科技, 2019, 36(12): 134-144

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(12): 134-144

- 10.3969/j.issn.1002-0268.2019.12.017

-

文章历史

- 收稿日期: 2018-07-03

2. 福建省客车及特种车辆研发协同创新中心, 福建 厦门 361024

2. Fujian Collaborative Innovation Center for R&D of Coach and Special Vehicle, Xiamen Fujian 361024, China

节能降耗一直是汽车行业的一个重要研究课题。空气阻力是汽车行驶阻力的主要组成部分, 当汽车高速行驶时, 汽车风阻会随着汽车行驶速度的平方而急剧增大。为了便于储存货物和运输, 重型厢式半挂汽车列车的外形类似于一个长方体结构, 其投影面积相对于轿车而言比较大, 因此货车的气动阻力系数一般比较大。随着我国高速公路以及物流运输业的快速发展, 重型厢式半挂汽车列车在运输中的地位越来越重要, 其减阻问题对于降低长途货运成本非常关键[1-3]。对于高速行驶的厢式半挂汽车列车, 当气动阻力系数降低30%, 则油耗降低可达10%以上[4]。由此可见, 减少厢式半挂汽车列车气动阻力对于节约燃油消耗具有重要意义。国内外学者就附加减阻装置对汽车的减阻效果进行了深入的研究。杨帆等[5]就某重型卡车进行了气动减阻优化, 获得了16.2%的卡车气动阻力系数减阻率。Mehrdad等[6]将多种附加减阻装置应用于某重型商用车, 获得了41%的减阻率。文献[7-10]对商用车驾驶室顶部导流罩进行了气动造型分析与优化。文献[11-13]研究了井字型格栅对商用车的减阻效果。文献[14-15]对尾部导流板的减阻机理进行了分析。王勋年等[16]通过试验研究的方法研究了尾部隔板对类客车体阻力的影响。杨易等[17-19]就轿车非光滑表面车身的减阻效果与减阻机理进行了系统研究。杨小龙等[20]就商用车尾部非光滑表面导流板的减阻效果进行了研究。傅立敏等[21]研究了侧风工况下车轮转动时的轿车外流场。

由以上分析可知, 国外重型厢式半挂汽车列车的减阻方式种类比较多, 都具有较好的减阻效果, 而且不少减阻装置已经应用到实际商用车产品上。但是目前国内重型厢式半挂汽车列车的附加减阻装置主要依赖驾驶室顶部导流罩, 而驾驶室与货厢之间的减阻装置、尾部减阻装置以及仿生非光滑表面车身等并没有得到深入研究与重视。因此, 针对重型厢式半挂汽车列车驾驶室与货厢之间的减阻装置、尾部减阻装置以及仿生非光滑表面车身的减阻效果开展研究显得尤为重要。本研究以某重型厢式半挂汽车列车为研究对象, 以计算流体动力学理论为基础, 运用数值模拟的方法, 对重型厢式半挂汽车列车的多种减阻装置的减阻效果及减阻机理进行深入研究, 得到了各种附加减阻装置对厢式半挂汽车列车降低风阻的影响及规律性。该研究为厢式半挂汽车列车新型附加减阻装置的设计及优化提供理论依据。

1 计算流体力学原理 1.1 湍流模型采用标准的κ-ε模型计算雷诺应力来封闭流动控制方程, 即有:

|

(1) |

式中, ρ为密度; ui, uj为速度张量; δij为克罗内克(Kronecker delta)符号; sij为变行率张量; μt为湍流黏性系数, 由下式给出:

|

(2) |

式中κ, ε分别为湍动能和湍能耗散率, 它们的输运控制方程为:

|

(3) |

|

(4) |

式中, xi, xj为坐标张量, μeff=μ+μt; μ为流动黏性系数; Cμ, σk, σε, Cε1, Cε2和Cε4各项经验系数按表 1确定。

1.2 厢式半挂汽车列车模型的建立

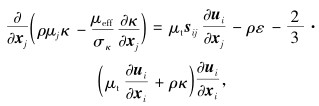

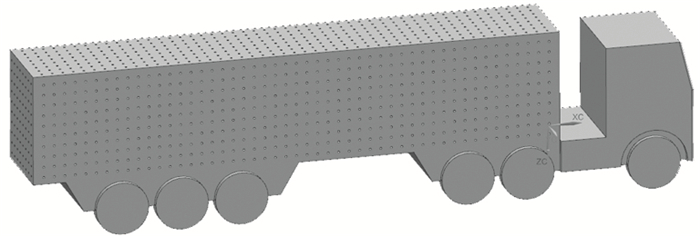

为了节省计算资源, 对厢式半挂汽车列车的车身进行了简化处理。本研究主要探讨的是驾驶室与货厢之间减阻装置、尾部减阻装置和仿生非光滑表面结构对厢式半挂汽车列车空气动力性的影响, 因此建立厢式半挂汽车列车模型(后面均简称货车)时省略了后视镜、门把手等部分装置。利用UG软件建立某厢式半挂汽车列车的三维模型, 货车模型的主要尺寸见图 1。

|

| 图 1 货车原始模型的尺寸(单位:mm) Fig. 1 Dimensions of original truck model(unit:mm) |

| |

1.3 网格划分与边界条件的设置

根据经验, 取5倍车长、4倍车高、3倍车宽的长方体作为货车外流场的计算域。利用有限元软件ANSYS WORKBENCH的网格划分工具对货车的外流场计算域进行网格划分, 并通过设置膨胀层来对货车周边区域进行网格自动加密。为了保证风阻系数计算结果的一致性, 所有货车外流场计算域的网格总单元数控制在400万左右。在数值模拟中采用基于压力求解器的标准κ-ε湍流模型, 边界条件设置的详细参数见表 2。求解时选用二阶迎风差分格式进行空间离散, 采用Simple算法进行迭代。

| 边界条件 | 速度/(m·s-1) | 压强/Pa |

| 速度入口 | 30 | — |

| 压力出口 | — | 0(静压力) |

| 固定无滑移壁面 | 0 | — |

2 驾驶室与货厢之间减阻装置的减阻效果分析 2.1 驾驶室与货厢之间减阻装置的设计

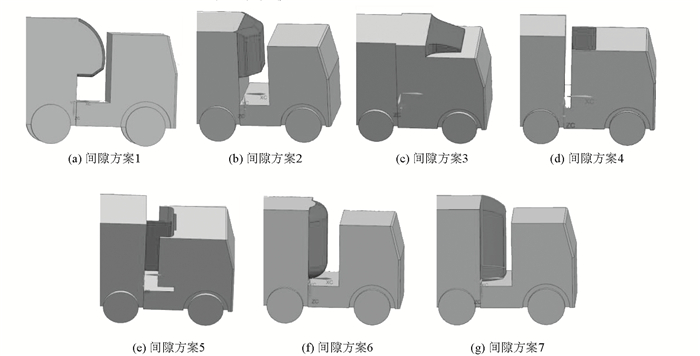

货车气动总阻力的50%产生于货车前部区域和驾驶室与货厢之间间隙[10]。为了减少驾驶室和货厢之间间隙产生的气动阻力, 设计了如图 2所示的7种驾驶室与货厢之间减阻装置(简称为间隙减阻装置)。其中间隙方案1, 2, 6和7均是在货厢前部添加一种导流结构; 而间隙方案4和5都是在驾驶室的后部两侧添加两个导流板, 并且间隙方案5在驾驶室与货厢之间还有一个隔离板; 间隙方案3是将驾驶室与货厢之间的间隙全部封闭起来, 并且在驾驶室顶部加装了一个导流罩。为了获得这7种间隙减阻装置的减阻机理, 对加装间隙减阻装置的厢式半挂汽车列车外流场的速度轨迹和湍动能分布等进行了数值模拟。

|

| 图 2 驾驶室与货厢之间减阻装置 Fig. 2 Drag reducing device between cab and cargo compartment |

| |

2.2 安装驾驶室与货厢之间减阻装置货车的流场分析

表 3对比了货车原始模型和在驾驶室与货厢之间加装了不同减阻结构的货车模型的风阻系数。由表可知, 货车原始模型的风阻系数为0.873 7, 这是因为该货车模型的迎风面积非常大, 而且驾驶室前部没有进行流线型设计所导致的。本研究设计的7种间隙减阻结构均具有一定的减阻效果, 且减阻效果不一样, 其中间隙方案3的减阻效果最佳, 相对货车原始模型的减阻率为7.5%。

| 模型 | 空气阻力系数 | 减阻率/%(相对于原车模型) |

| 原车模型 | 0.873 7 | 0 |

| 间隙方案1 | 0.861 7 | 1.4 |

| 间隙方案2 | 0.855 9 | 2.0 |

| 间隙方案3 | 0.808 5 | 7.5 |

| 间隙方案4 | 0.853 5 | 2.3 |

| 间隙方案5 | 0.854 3 | 2.2 |

| 间隙方案6 | 0.864 0 | 1.1 |

| 间隙方案7 | 0.856 8 | 1.9 |

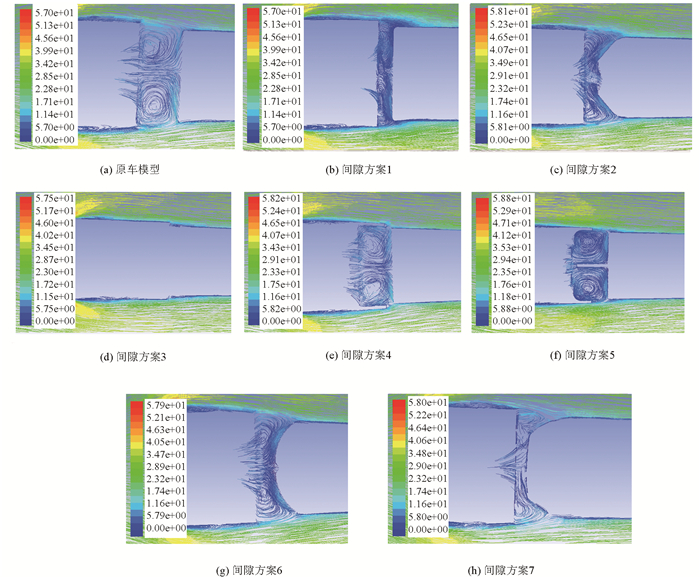

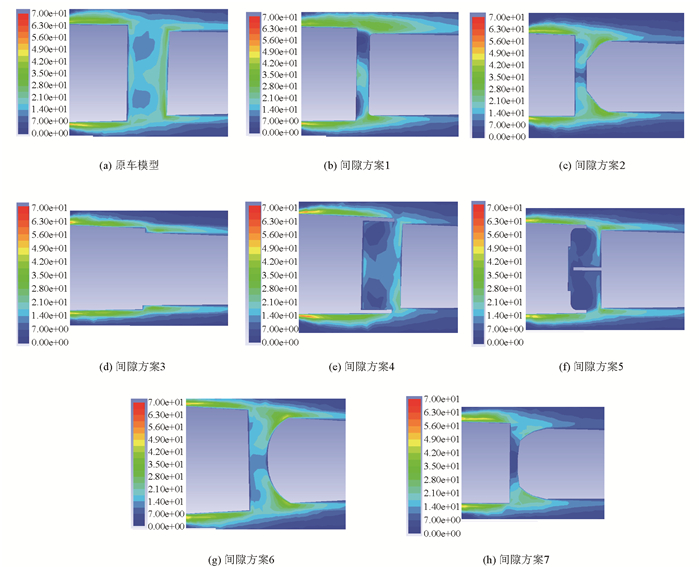

图 3为货车水平X-Y中心平面的驾驶室与货厢间隙区域的速度轨迹图。由图 3(a)可知, 原始货车模型的驾驶室与货厢之间区域呈现出很强劲的回流现象, 驾驶室后部出现的气流分离产生了两个旋转方向相反的成对称分布的大漩涡。由图 3(b), (c), (e)~(h)可知, 间隙减阻结构大大降低了驾驶室与货厢之间区域的气体流速, 这是因为间隙减阻结构有效延迟了驾驶室后部的气流分离并且阻止了部分气流进入间隙区域, 因此, 间隙区域内的涡流强度明显降低。由于货厢前部近壁区域的气流速度降低了, 从而作用在货厢前部的气动阻力得到了减少。由于间隙方案3是将驾驶室与货厢之间的区域进行了封闭, 从而在驾驶室后部没有出现气流分离, 这也是该减阻结构在这7种间隙减阻方案中阻力系数最小的原因。图 4为货车水平X-Y中心平面驾驶室与货厢之间区域的湍动能分布云图。由图可知, 原车模型的货厢前部区域的湍动能值比较大, 而间隙减阻结构的添加可以减小货厢前部区域的湍动能值。这说明间隙减阻装置可以有效地减小位于驾驶室与货厢之间由于高速气流波动而产生的湍动能值。因此间隙减阻装置可以有效地减小驾驶室与货厢之间间隙引起的气动阻力。

|

| 图 3 货车水平X-Y平面速度轨迹图(单位:m·s-1) Fig. 3 Speed trajectory diagrams of horizontal X-Y plane of truck(unit:m·s-1) |

| |

|

| 图 4 货车水平X-Y平面湍动能云图(单位:m2·s-2) Fig. 4 Turbulent energy nephograms of horizontal X-Y plane of truck(unit:m2·s-2) |

| |

3 尾部减阻装置的减阻效果分析 3.1 尾部减阻装置的设计

为了减少货车尾部气流分离产生的气动阻力, 设计了4种如图 5所示的尾部减阻装置。尾部方案1在货车尾部的顶部和两个侧面分别加装1块倾斜10°的平板; 尾部方案2在货车尾部的顶部和顶部分别加装1块倾斜10°的矩形平板; 尾部方案3是在尾部方案1的基础上在货车尾部的底端增加1块倾斜10°的平板; 尾部方案4是在尾部方案3的基础上将尾部封闭形成的。以上4种尾部减阻结构的宽度均为800 mm。

|

| 图 5 尾部减阻装置 Fig. 5 Rear end drag reduction device |

| |

3.2 安装尾部减阻装置货车的流场分析

表 4为加装不同尾部减阻装置货车模型的空气阻力系数。尾部减阻装置对货车阻力系数有较大的影响, 其中尾部方案1的减阻效果最差, 相对于货车原始模型的减阻率为4.3%;而尾部方案3的减阻效果最佳, 相对于货车原始模型的减阻率为5.8%。

| 模型 | 空气阻力系数 | 减阻率/%(相对与原车模型) |

| 原车模型 | 0.873 7 | 0 |

| 尾部方案1 | 0.835 7 | 4.3 |

| 尾部方案2 | 0.830 5 | 4.9 |

| 尾部方案3 | 0.822 8 | 5.8 |

| 尾部方案4 | 0.824 4 | 5.6 |

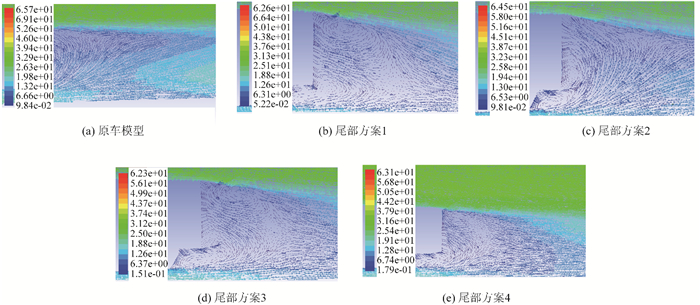

图 6为货车尾部纵向中心对称面速度矢量图。由图可知, 在货车原始模型的后部出现了一个比较大的逆时针纵向漩涡, 并且出现大范围的回流现象, 尾部减阻方案1~4的尾部出现了多个纵向小漩涡, 这是因为尾部减阻装置对尾部气流进行了修型, 将尾部纵向大漩涡进行了破碎, 将已经分离的气流再一次附着在导流板上, 使尾部涡流收缩, 减小尾部涡流区域。尾部减阻装置将高动能的分离剪切流引入到尾部涡流区域, 这种高湍流值的剪切流进入可以减小尾部涡流区域的面积和强度。4种尾部方案的尾流结构特征有较大的区别。尾部方案1由于货车尾部的底端没有导流板从而使高速气流直接进入尾涡区域, 在尾部底端形成了多个逆时针漩涡, 这也是尾部方案1相对于其余3种尾部减阻装置的阻力系数要大一些的原因。而其余3种尾部减阻装置在货车尾部底端均有导流板结构, 这样底部导流板可以使尾部区域形成二次回流, 减小货车尾部旋涡的尺度, 从而增加尾部压力, 进而减少货车前后部的压差阻力。

|

| 图 6 货车尾部纵向中心对称面速度矢量(单位:m·s-1) Fig. 6 Speed vectors of longitudinal center symmetry plane at rear end of truck(unit:m·s-1) |

| |

图 7为货车尾部纵向中心对称面压力分布云图。货车压差阻力是组成总气动阻力的主要组成部分, 如果要减小货车的压差阻力, 主要是减小货车前部的压力并增大货车尾部的压力。本研究设计的尾部减阻结构均位于货车的尾部, 对货车前部的正压力不会有影响, 主要对尾部的负压有较大影响。由图可知, 安装4种尾部减阻结构的货车模型尾部的负压区域得到了明显减小, 这等同于增加尾部压力, 进而减小压差阻力, 最终降低了整车的风阻系数。

|

| 图 7 货车尾部纵向中心对称面压力分布云图(单位:Pa) Fig. 7 Pressure distribution nephograms of longitudinal central symmetry plane at rear end of truck(unit:Pa) |

| |

4 仿生非光滑表面的减阻效果分析 4.1 仿生非光滑表面的设计

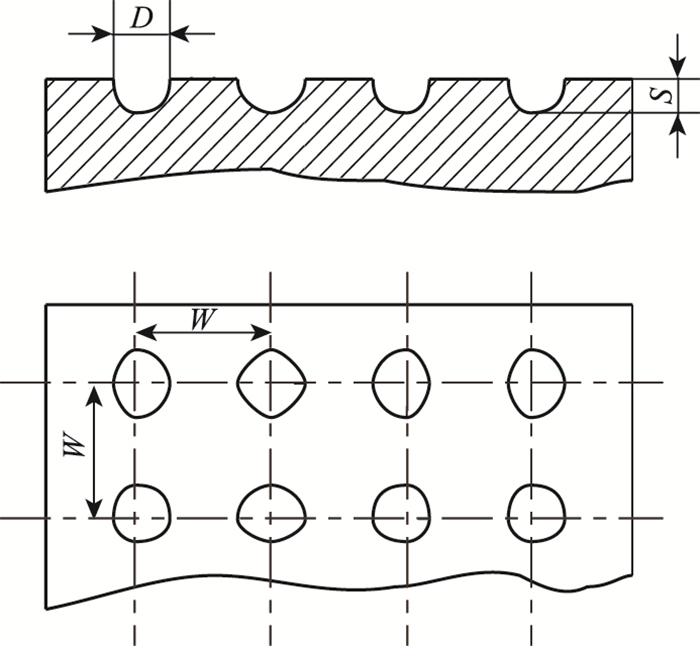

仿生学的研究表明[22], 生物界存在着大量的非光滑表面结构, 并且这种非光滑表面结构往往具有非常明显的减阻效果。受生物界非光滑表面减阻结构的启发, 将仿生非光滑表面结构应用于厢式半挂汽车列车的车身表面以探讨其减阻效果。仿生非光滑表面有多种形态, 本研究根据之前的研究结果选用半球形凹坑作为研究对象。凹坑单元有多种排布方式, 其中凹坑矩形排布方式的减阻效果最佳[17], 因此在本研究中采用了矩形排布方式。半球形凹坑排布示意图如图 8所示。其中S为半球形凹坑的深度; D为半球形凹坑的直径(D=2S); W为半球形凹坑的排布间距。图 9为在货车的顶面、两个侧面以及尾部均布置有半球形单元体的货车原始模型(S=30;W=300)。

|

| 图 8 半球形单元体尺寸示意图 Fig. 8 Schematic diagram of dimensions of hemispherical unit |

| |

|

| 图 9 布置半球形单元体的货车原始模型(S=30, W=300) Fig. 9 Original truck model with hemispherical unit (S=30, W=300) |

| |

4.2 仿生非光滑表面的减阻机理分析

表 5为不同仿生非光滑车表的货车模型风阻系数对比。由模拟结果可知, 相对于表面光滑的货车原始模型, 仿生非光滑表面对厢式半挂汽车列车具有较好的减阻效果, 文中设计的8种非光滑表面方案的平均减阻率达到4.6%, 最大减阻率为5.8%。分析可知, 凹坑的深度和间距对整车的气动阻力系数有重要影响, 且在凹坑间距一定的情况下, 风阻系数会随着凹坑深度的增加而减小。

| 模型 | 空气阻力系数 | 减阻率/%(相对与原车模型) |

| 原车模型 | 0.873 7 | 0 |

| 非光滑表面方案1(S=10, W=200) | 0.835 7 | 4.3 |

| 非光滑表面方案2(S=10, W=300) | 0.830 5 | 4.9 |

| 非光滑表面方案3(S=10, W=400) | 0.822 8 | 5.8 |

| 非光滑表面方案4(S=10, W=500) | 0.824 4 | 5.6 |

| 非光滑表面方案5(S=30, W=200) | 0.847 5 | 3.0 |

| 非光滑表面方案6(S=30, W=300) | 0.835 8 | 4.4 |

| 非光滑表面方案7(S=30, W=400) | 0.838 8 | 4.0 |

| 非光滑表面方案8(S=30, W=500) | 0.833 4 | 4.6 |

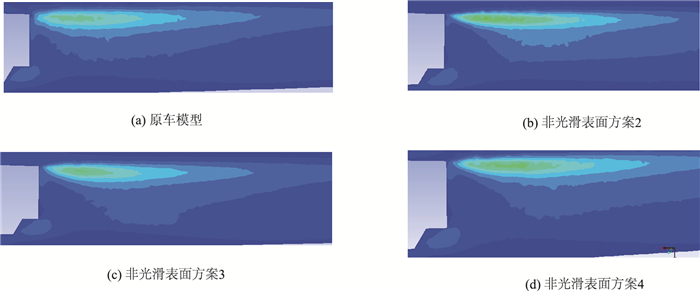

图 10对比了货车原始模型与3种典型非光滑车表模型的尾部纵向对称面的速度轨迹。由图可知, 非光滑车身模型的尾部漩涡的形状比较狭长, 并且相对于货车原始模型, 尾涡中心距离货车尾部比较远, 这表明非光滑车身模型受到货车尾部涡流低压区影响相对较小。在货车表面布置合适的非光滑表面, 可以改善货车尾部的气流分布和轨迹, 进而增大了货车尾部的压力, 这样货车前后部的压差阻力得到减小。这是因为半球形非光滑凹坑内部的低速旋流与外部高速气流接触时会产生涡垫效应[17], 即将原来气流与车身表面的滑动摩擦提升为气流-气流接触的滚动摩擦。从而大大减小了货车模型表面的摩擦阻力, 提高了车身表面的气流速度, 并通过延迟尾部气流分离的发生从而使货车模型的压差阻力得到减小。图 11对比了货车原始模型与3种典型非光滑车表模型的尾部纵向对称面的湍动能分布。对比分析可知, 半球形非光滑车身表面上的凹坑不但可以降低凹坑区域的湍动能值, 同时还可以降低货车尾部气流的湍动能值。降低湍动能值不但可以改善车身表面的能量传输, 还可以减小车身表面和货车尾部气流的能量消耗, 进而减少气动阻力。

|

| 图 10 货车尾部中心对称面速度轨迹图对比(单位:m·s-1) Fig. 10 Comparison of velocity trajectory map of the center symmetry plane at the rear of the truck(unit:m·s-1) |

| |

|

| 图 11 货车尾部中心对称面湍动能云图对比 Fig. 11 Comparison of kinetic energy nephograms of center symmetry plane at rear end of truck |

| |

5 复合减阻装置的减阻效果分析

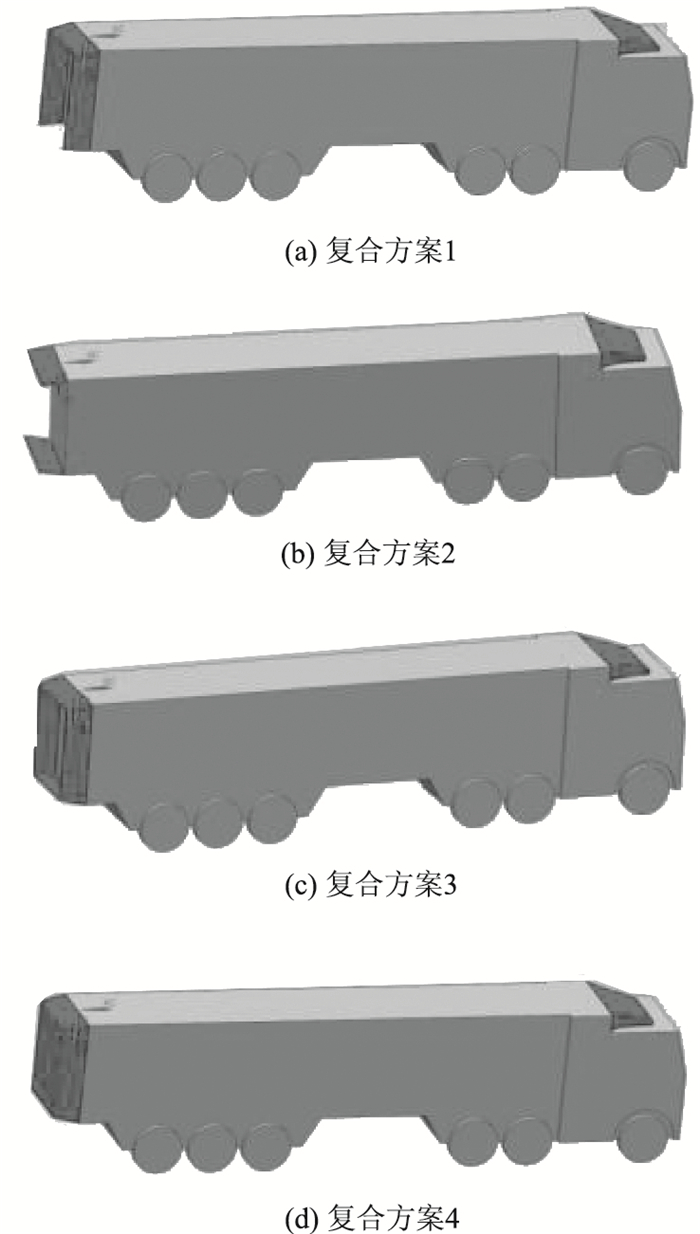

为了研究不同类型减阻装置的复合减阻效果, 本研究设计了8种复合减阻方案分别进数值模拟。图 12中列出了复合方案1~4的整车模型效果图。表 6对比了货车原始模型与安装8种复合减阻装置的整车风阻系数。相对于货车原始模型的风阻系数, 8种复合减阻装置的平均减阻率为17.2%, 其中复合减阻方案7为最佳复合减阻方案, 减阻率到达19.9%, 这说明复合减阻装置的减阻效果非常明显。

|

| 图 12 安装复合减阻装置的整车模型 Fig. 12 Truck model with composite drag reducing device |

| |

| 模型 | 空气阻力系数 | 减阻率/%(相对与原车模型) |

| 原车模型 | 0.873 7 | 0 |

| 复合方案1(间隙方案3+尾部方案1) | 0.716 3 | 18.0 |

| 复合方案2(间隙方案3+尾部方案2) | 0.771 1 | 11.7 |

| 复合方案3(间隙方案3+尾部方案3) | 0.708 5 | 18.9 |

| 复合方案4(间隙方案3+尾部方案4) | 0.727 8 | 16.7 |

| 复合方案5(间隙方案3+尾部方案1+仿生非光滑表面4) | 0.707 6 | 19.0 |

| 复合方案6(间隙方案4+尾部方案2+仿生非光滑表面4) | 0.749 0 | 14.3 |

| 复合方案7(间隙方案3+尾部方案3+仿生非光滑表面4) | 0.699 5 | 19.9 |

| 复合方案8(间隙方案3+尾部方案4+仿生非光滑表面4) | 0.704 7 | 19.3 |

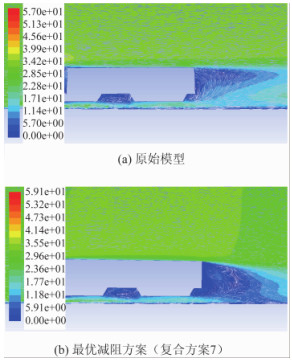

图 13对比了货车原始模型与最佳复合减阻方案7的纵向中心对称面的速度轨迹。可以看出, 相对于货车原始模型, 最佳复合减阻方案7的空气流动非常规则。由于驾驶室顶部的导流罩在实际应用的国产重型货车中比较普遍, 而封闭驾驶室与货厢之间的间隙、安装尾部减阻装置和采用仿生非光滑表面车身等相关减阻措施尚未应用, 如果在这几方面对目前的国产重型货车进行适当改进和优化, 国产重型货车的节能减排问题将会得到相应改善。

|

| 图 13 货车纵向中心对称面的速度轨迹图(单位:m·s-1) Fig. 13 Speed trajectory diagrams of longitudinal center symmetry plane of truck(unit:m·s-1) |

| |

6 结论

(1) 在驾驶室与货厢之间的间隙减阻装置具有一定的减阻效果, 其中间隙减阻方案3的减阻效果最佳, 其相对货车原始模型的减阻率为7.5%。间隙减阻装置可以延迟驾驶室后部的气流分离, 并且可以阻止部分气流进入驾驶室与货厢之间区域从而降低货厢前部区域的平均速度, 涡量强度和湍流动能, 减少气动阻力。

(2) 尾部减阻装置可以改善尾部气流状态, 减小尾涡区, 减弱倒流现象。设计的4种尾部减阻装置均具有较好的减阻效果, 其中尾部方案3的减阻效果最佳, 最大减阻率为5.8%。

(3) 仿生非光滑表面对厢式半挂汽车列车具有较好的减阻效果, 设计的8种非光滑表面方案的平均减阻率达到4.6%, 最大减阻率为5.8%。在厢式半挂汽车列车表面合理布置仿生非光滑表面可以有效地控制尾部涡流的产生, 改善尾部流场结构, 从而减少气流与仿生非光滑表面之间的摩擦阻力以及整车的压差阻力, 降低整车气动阻力。

(4) 相对于货车原始模型的风阻系数, 设计的8种复合减阻装置的平均减阻率为17.2%, 其中复合减阻方案7为最佳复合减阻方案, 减阻率为19.9%, 说明复合减阻装置的减阻效果非常明显。

| [1] |

范士杰, 王开春. 国产新型轿车空气动力特性的三维仿真计算[J]. 汽车工程, 2000, 22(5): 293-295, 328. FAN Shi-jie, WANG Kai-chun. 3-D Computational Simulation on Aerodynamic Characteristics of a China-made Car[J]. Automotive Engineering, 2000, 22(5): 293-295, 328. |

| [2] |

何忆斌, 谷正气, 吴军, 等. 三方程在汽车外流场仿真计算中的应用[J]. 机械工程学报, 2008, 44(1): 184-189. HE Yi-bin, GU Zheng-qi, WU Jun, et al. Application of Three-equation Turbulence Model in Numerical Simulation of Vehicle External Flow Field[J]. Chinese Journal of Mechanical Engineering, 2008, 44(1): 184-189. |

| [3] |

KIM C, CHUNG J. Aerodynamic Analysis of Tilt-rotor Unmanned Aerial Vehicle with Computational Fluid Dynamics[J]. Journal of Mechanical Science & Technology, 2006, 20(4): 561-568. |

| [4] |

王新宇, 王登峰, 范士杰, 等. 商用车空气动力学附加装置减阻技术的研究及应用[J]. 机械工程学报, 2011, 47(6): 107-112. WANG Xin-yu, WANG Deng-feng, FAN Shi-jie, et al. Research and Application of Aerodynamic Drag Reduction Devices on Commercial Vehicle[J]. Journal of Mechanical Engineering, 2011, 47(6): 107-112. |

| [5] |

杨帆, 胡阳洋, 王建华. 重型卡车风阻优化[J]. 交通运输工程学报, 2013, 13(6): 54-60. YANG Fan, HU Yang-yang, WANG Jian-hua. Optimization of Wind Resistance for Heavy Truck[J]. Journal of Traffic and Transportation Engineering, 2013, 13(6): 54-60. |

| [6] |

KHOSRAVI M, MOSADDEGHI F, OVEISI M, et al. Aerodynamic Drag Reduction of Heavy Vehicles Using Append Devices by CFD Analysis[J]. Journal of Central South University, 2015, 22(12): 4645-4652. |

| [7] |

张英朝, 丁伟, 陈涛, 等. 商用车驾驶室导流罩气动造型设计[J]. 汽车工程, 2014, 36(9): 1063-1067. ZHANG Ying-chao, DING Wei, CHEN Tao, et al. Aerodynamic Styling of Fairing for Commercial Vehicle Cab[J]. Automotive Engineering, 2014, 36(9): 1063-1067. |

| [8] |

KIM J J, HONG J, LEE S J. Bio-inspired Cab-roof Fairing of Heavy Vehicles for Enhancing Drag Reduction and Driving Stability[J]. International Journal of Mechanical Sciences, 2017, 131: 868-879. |

| [9] |

KIM J J, LEE S, KIM M, et al. Salient Drag Reduction of a Heavy Vehicle Using Modified Cab-roof Fairings[J]. Journal of Wind Engineering and Industrial Aerodynamics, 2017, 164: 138-151. |

| [10] |

KIM J J, KIM J, LEE S J. Substantial Drag Reduction of a Tractor-trailer Vehicle Using Gap Fairings[J]. Journal of Wind Engineering and Industrial Aerodynamics, 2017, 171: 93-100. |

| [11] |

QI X, LIU Z. Investigation on Drag Reduction of Trucks[J]. Journal of Shanghai Jiaotong University: English Edition, 2008, 2008, 13(2): 201-205. |

| [12] |

张炳力, 薛铁龙, 柴梦达. 轻卡外流场数值模拟及附加井字形格栅优化设计[J]. 合肥工业大学学报:自然科学版, 2014, 37(12): 1430-1435. ZHANG Bing-li, XUE Tie-long, CHAI Meng-da. Numerical Simulation of External Flow Field of a Light Truck and Optimization Design of Shaped Fences[J]. Journal of Hefei University of Technology:Natural Science Edition, 2014, 37(12): 1430-1435. |

| [13] |

齐晓霓, 刘震炎, 赵兰水, 等. 集装箱货车加装井字型格栅减阻的机理研究[J]. 应用力学学报, 2005, 22(2): 288-292, 340. QI Xiao-ni, LIU Zhen-yan, ZHAO Lan-shui, et al. Theoretical and Experimental Study to Mechanism of Aerodynamic Drag Reduction of Container Truck with-Shaped Fences[J]. Chinese Journal of Applied Mechanics, 2005, 22(2): 288-292, 340. |

| [14] |

ALTAF A, OMAR A A, ASRAR W. Passive Drag Reduction of Square Back Road Vehicles[J]. Journal of Wind Engineering and Industrial Aerodynamics, 2014, 134: 30-43. |

| [15] |

LEE E J, LEE S J. Drag Reduction of a Heavy Vehicle Using a Modified Boat Tail with Lower Inclined Air Deflector[J]. Journal of Visualization, 2017, 20(4): 743-752. |

| [16] |

王勋年, 李士伟, 陈立. 采用尾部隔板降低类客车体阻力的研究[J]. 试验流体力学, 2011, 25(2): 58-62. WANG Xun-nian, LI Shi-wei, CHEN Li. Investigation on Reducing Drag of the Bus-like Body Using Tail Clapboards[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(2): 58-62. |

| [17] |

杨易, 黄剑锋, 范光辉, 等. 非光滑表面对汽车尾涡结构的控制分析研究[J]. 机械工程学报, 2016, 52(8): 133-140. YANG Yi, HUANG Jian-feng, FAN Guang-hui, et al. Research on Non-smooth Surfaces for Control of the Automobile Trailing Vortex Structure[J]. Journal of Mechanical Engineering, 2016, 52(8): 133-140. |

| [18] |

杨易, 聂云, 徐永康, 等. 尾部非光滑表面对于不同车型的气动特性分析[J]. 机械科学与技术, 2015, 34(2): 287-290. YANG Yi, NIE Yun, XU Yong-kang, et al. Analysis for the Effect of the Tail Non-smooth Surface on the Aerodynamic Characteristics of Different Models[J]. Mechanical Science & Technology for Aerospace Engineering, 2015, 34(2): 287-290. |

| [19] |

杨易, 郑萌, 黄剑锋, 等. 基于非光滑表面与涡流干扰的车身气动减阻方法[J]. 中国机械工程, 2016, 27(7): 982-988. YANG Yi, ZHENG Meng, HUANG Jian-feng, et al. Aerodynamic Drag Reduction Method of Vehicle Body Based on Non-smooth Surface and Vortex Interference[J]. China Mechanical Engineering, 2016, 27(7): 982-988. |

| [20] |

杨小龙, 邹宏伟, 张泽坪. 厢式货车尾部非光滑表面导流板减阻效果研究[J]. 汽车工程, 2016, 38(7): 815-821. YANG Xiao-long, ZOU Hong-wei, ZHANG Ze-ping. A Study on the Drag Reduction Effects of Rear Deflector with Non-smooth Surface for a Cargo Van[J]. Automotive Engineering, 2016, 38(7): 815-821. |

| [21] |

傅立敏, 扶原放. 轿车外流场车轮转动时侧风效应的数值模拟研究[J]. 公路交通科技, 2006, 23(2): 147-150. FU Li-min, FU Yuan-fang. Study on Numerical Simulation of Crosswind Effects Arising from External Flow-field of Rotating-wheels[J]. Journal of Highway and Transportation Research and Development, 2006, 23(2): 147-150. |

| [22] |

SONG X W, LIN P Z, LIU R, et al. Skin Friction Reduction Characteristics of Variable Ovoid Non-smooth Surfaces[J]. Journal of Zhejiang University: English Edition, 2017, 18(1): 59-66. |

2019, Vol. 36

2019, Vol. 36