扩展功能

文章信息

- 贺耀北, 方博夫, 刘榕, 李文武, 刘婷婷

- HE Yao-bei, FANG Bo-fu, LIU Yong, LI Wen-wu, LIU Ting-ting

- 中小跨整体预制Π形钢板组合梁力学与经济性研究

- Study on Mechanics and Economy of Small and Medium-span Overall Prefabricated Π-shaped Steel Plate Composite Beams

- 公路交通科技, 2019, 36(12): 62-68

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(12): 62-68

- 10.3969/j.issn.1002-0268.2019.12.008

-

文章历史

- 收稿日期: 2018-05-16

2. 湖南省交通规划勘察设计院有限公司, 湖南 长沙 410200;

3. 长沙市南北横线建设开发有限公司, 湖南 长沙 410152

2. Hunan Provincial Communications Planning, Survey & Design Institute Co., Ltd., Changsha Hunan 410200, China;

3. Changsha North and South Horizontal Line Construction and Development Co., Ltd., Changsha Hunan 410152, China

中小跨径桥梁在我国定义为单孔跨径5~40 m的桥梁,20 m以下为小跨径桥梁,40 m以下为中等跨径桥梁[1]。2017年交通运输统计资料表明,我国公路桥梁已达83.25万座,里程达5 225.62万m,其中大桥、特大桥9.64万座,里程3 251.09万m,中小桥梁73.61万座,里程1 974.53万m。且大桥、特大桥除主桥外,大多以中小跨径布置,故中小跨径桥梁占比很大[2]。

我国中小跨径桥梁以混凝土桥为主,多年来发展了以空心板、T梁和小箱梁为主要形式的预制装配式结构[3],设计和施工技术成熟、造价低,但存在施工周期长、自重大等缺点。钢桥可以大大缩短工期、降低自重,但造价偏高,限制了其应用。组合梁结构中的主梁用钢材,桥面板用混凝土,钢材受拉,混凝土受压,充分发挥各自材料特性,综合优势明显。钢板组合梁适用跨径为20~80 m[4],由于构造简洁,材料效率高[5],与快速化建造技术结合[6],近年来逐渐受到关注,并得到一定程度的推广。

钢板组合梁早期在美日欧等地发展,以多主梁体系为主,并形成了相应的设计指南[7]。近年来,随着对构造体系研究的深入,少主梁体系成为新的发展方向。我国安徽等地区对少主梁体系做了大胆的尝试[8],济祁高速公路淮河桥首次采用了双工字钢板组合梁桥形式。石雪飞等[9]针对双工字钢组合梁桥从降低用钢量角度对构造参数进行了较为全面的分析。

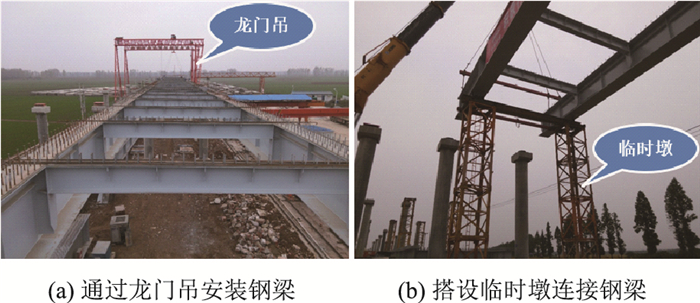

如图 1所示,钢板组合梁钢主梁与混凝土桥面板一般分别加工制造,钢梁通过整联顶推或龙门吊安装,形成连续钢梁后再安装预制桥面板,最后进行湿接缝作业,其特点为:(1)钢梁及桥面板自重由钢梁承担,组合梁仅承担桥面铺装和活载等后期荷载,不能充分发挥组合结构的优势。(2)先架设钢梁后安装桥面板,不能梁上运梁,一般需沿线布置龙门吊或具备汽车吊等设备的进场条件,限制了钢板组合梁在地形复杂地区的应用。(3)钢梁连续接头或整联顶推需设置临时墩,措施投入高。(4)桥面板一般纵向分段预制,存在大量贯通的横桥向湿接缝,现场工作量大,质量不易控制,是结构薄弱点。(5)钢主梁需采用较大的钢梁高度,净高受限时要抬高线位,钢梁腹板需设置竖向和水平加劲肋,增加加工量。

|

| 图 1 某项目钢板组合梁施工现场 Fig. 1 Construction site of steel plate composite beam of a project |

| |

针对上述问题,本研究以湖南省长益高速公路扩容工程为依托,提出一种全新的整体预制Π形钢板组合梁桥,并对其关键构造、力学性能、施工性能及经济性进行分析论证。长益高速公路扩容工程在湖南省高速公路项目中首次采用钢板组合梁结构,是国内在丘陵山区复杂地形条件下采用装配式钢板组合梁结构的一次有益尝试。

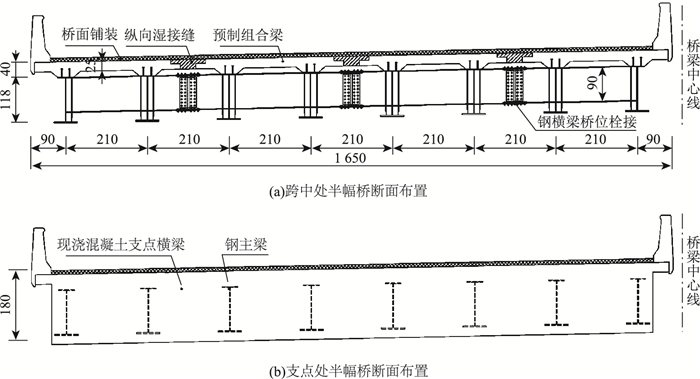

1 组合梁构造 1.1 结构布置组合梁为先简支后连续结构,标准跨径30 m,4~5跨1联。如图 2所示,单个Π形预制梁包含两道工字型钢主梁、1道工字型钢横梁及钢筋混凝土桥面板。钢主梁间距2.1 m,预制梁宽3.8 m,钢横梁设置在跨中位置。

|

| 图 2 桥梁横断面布置(单位: cm) Fig. 2 Layout of bridge cross-section(unit: cm) |

| |

1.2 钢梁构造

工字形钢主梁由上翼缘、腹板、下翼缘焊接组成,上翼缘尺寸为400 mm×16 mm(宽×厚),腹板厚16 mm,下翼缘尺寸为600 mm×(24~36)mm,梁高约118 cm。上翼缘顶面设置正立焊钉。工字型钢横梁高90 cm,上下翼缘尺寸为300 mm×16 mm。

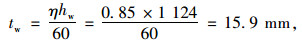

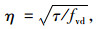

根据文献[10]要求,不设加劲体系的腹板最小厚度tw为:

|

(1) |

式中,hw为腹板计算高度;η为折减系数(不小于0.85),其表达式为:

|

(2) |

式中,τ为基本组合下腹板剪应力;fvd为钢材抗剪强度设计值。

无需设置竖向及水平加劲肋的最小腹板板厚为15.9 mm,设计腹板厚16 mm,满足要求。钢主梁仅有腹板与上、下翼缘板焊接的2道焊缝,钢结构加工量大大减少,结构简洁美观。

1.3 混凝土桥面构造桥面板标准厚度为25 cm,在钢主梁翼缘处设15 cm高承托。桥面板仅设置纵向“

预制桥面板与钢梁形成组合梁后,再起吊安装,先简支后连续,充分利用简支组合梁钢结构受拉、混凝土受压的优势,提高组合效率。

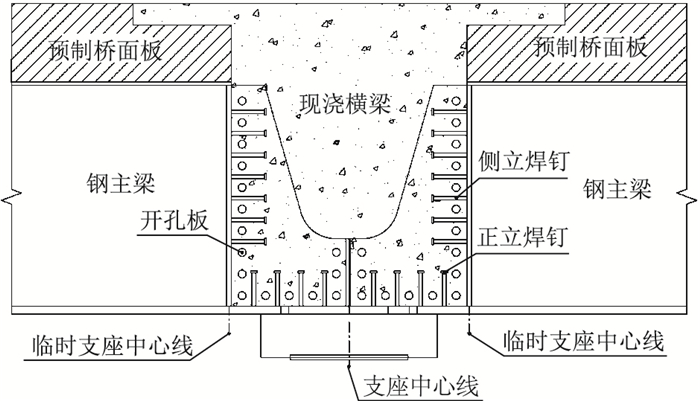

1.4 负弯矩区构造负弯矩区构造决定简支到连续体系转换的可靠性和组合梁的抗裂能力,至关重要[11]。欧洲常见做法是钢主梁在支点处不直接连接,通过钢筋现浇混凝土横梁连接相邻主梁。德国标准化协会提供了3种参考的结合部构造形式,并规定中横梁宽度不小于90 cm,边横梁宽度不小于60(或80)cm[12]。欧洲煤钢共同体分别按负弯矩区、正负弯矩交替区给出了类似构造细节[13]。

本研究结合上述资料对负弯矩区构造进行优化。现浇横梁宽1.2 m,高1.8 m,断面呈“

|

| 图 3 负弯矩区构造 Fig. 3 Structure of negative bending moment zone |

| |

通过钢主梁腹板开孔板、底板正立焊钉、端承钢板侧立焊钉实现钢主梁与现浇横梁的结合。现浇横梁采用微膨胀纤维混凝土。

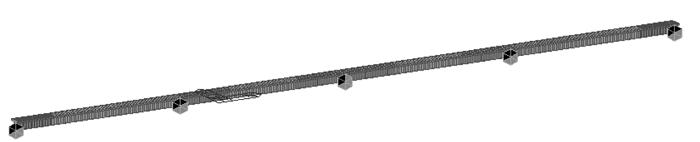

2 组合梁的力学性能 2.1 整体受力性能采用MIDAS CIVIL有限元程序建立单片主梁模型(图 4),分析整体受力性能。模型采用联合截面梁单元模拟钢主梁与混凝土桥面板,考虑的荷载包括自重、二期恒载、汽车荷载、整体温度、梯度温度、不均匀沉降与混凝土收缩徐变。施工阶段与约束体系根据组合梁实际施工顺序模拟。

|

| 图 4 MIDAS有限元分析模型 Fig. 4 MIDAS finite element analysis model |

| |

荷载横向分布系数是获得准确结果的关键。AASHTO LRFD规范提供了钢板组合梁荷载横向分布系数计算方法,考虑了主梁间距S、桥梁跨度L、主梁刚度Kg、桥面板厚度等影响因素,计算较准确,但限制条件较多[14]。张凯[6]的研究表明,刚性横梁法与AASHTO LRFD方法结果相近。本研究以边梁为研究对象,按刚性横梁法得到二期恒载横向分配系数为0.58,汽车荷载横向分配系数为0.63。

计算得到钢主梁最大正应力为230.2 MPa,小于270 MPa,满足要求[15]。

抗剪承载力应满足:

|

(3) |

式中,γ0为结构安全系数,取1.1;V为剪力设计值;hw和tw为钢主梁腹板的高度与厚度;fvd为钢材剪应力容许值。计算得到γ0V=1.42 MN,hwtwfvd=1 124×16×160=2.88 MN,满足要求。

混凝土桥面板的最大正压应力值小于0.5fck=16.2 MPa[16],满足要求。

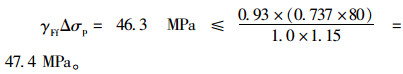

疲劳计算采用计算模型Ⅰ,集中荷载标准值Pk和分布荷载标准值qk按公路-Ⅰ级车道荷载标准取值。等效车道荷载集中荷载为0.7Pk,均布荷载为0.3qk。考虑多车道效应,应满足:

|

(4) |

式中,γFf为疲劳荷载分项系数,取1.0;Δσp为疲劳计算得到的正应力幅;ks为尺寸效应折减系数;ΔσD为正应力常幅疲劳极限,按文献[15]取值;γMf为疲劳抗力分项系数,主梁为重要构件,取1.35。

钢主梁需满足两类疲劳细节要求:

底板焊缝处(横向对接焊缝疲劳细节分类80):

|

底板非焊缝处(焊接截面疲劳细节分类125):

|

连续组合梁在二期恒载与活载作用下,中支点在负弯矩区,混凝土桥面板在截面拉伸区,钢板在压缩区,桥面板处于抗裂不利位置。负弯矩区桥面板设计分成不允许拉应力发生、不允许裂缝产生、限制裂缝宽度的3种方法,常用预应力、钢梁预弯、支座顶升等措施形成预压应力[17]。中小跨径桥梁数量众多,快速化施工需求高,施工应尽量简单,不宜额外增加工序,宜采用限制裂缝宽度的设计方法,确保裂缝宽度不发展到有害的程度。

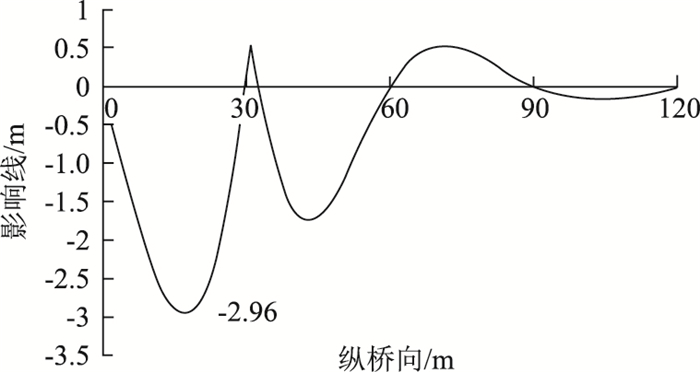

如图 5所示,利用ANSYS软件建立整联组合梁空间有限元模型分析负弯矩受力性能。混凝土采用SOLID65单元,钢结构采用SHELL63单元,剪力钉采用COMBIN14单元,钢和混凝土界面采用CONTA173接触单元。施工阶段与约束体系根据组合梁实际施工顺序模拟。

|

| 图 5 ANSYS空间有限元模型 Fig. 5 ANSYS space finite element model |

| |

空间模型考虑的荷载工况与整体分析模型一致,考虑到ANSYS软件不能直接施加移动荷载,通过整体分析模型得到负弯矩最大时的影响线,将汽车荷载转换为静力荷载。如图 6所示,均布荷载布置在第1跨、第2跨和第4跨,集中荷载布置在第1跨影响线峰值处时,次中墩负弯矩最大。

|

| 图 6 中支点最大负弯矩影响线 Fig. 6 Maximum negative moment influence line of middle support |

| |

计算得到单片预制梁次中墩墩顶截面负弯矩为8 578 kN·m,桥面板从上到下布置3层为Φ28+Φ28+Φ25的HRB400钢筋,钢筋间距10 cm,按文献[16]换算得到钢筋拉应力σss为84.4 MPa,最大裂缝宽度wfk= 0.085 4 mm,小于限值0.2 mm要求,满足要求。

2.2 组合结构连接件受力性能利用ANSYS空间模型可进一步分析钢-混连接件的受力性能。开孔板直径为40 mm,孔中钢筋直径为18 mm。正立焊钉直径为22 mm,长度为220 mm,侧立焊钉直径为19 mm,长度为180 mm,刚度与承载力取值如表 1所示。

| 构件 | 抗剪刚度/(kN·mm-1) | 抗拉刚度/(kN·mm-1) | 剪切承载力/kN |

| Φ40开孔板 | 492.3 | 492.3 | 138.2 |

| Φ22焊钉 | 302.4 | 244.4 | 118.1 |

| Φ19焊钉 | 261.1 | 188.8 | 87.5 |

分析得到中支点底板处正立焊钉剪力值最大,其值为86.6 kN,承载力值为118.1 kN;侧立焊钉最大剪力为71 kN,承载力值为87.5 kN;焊钉强度均满足要求。

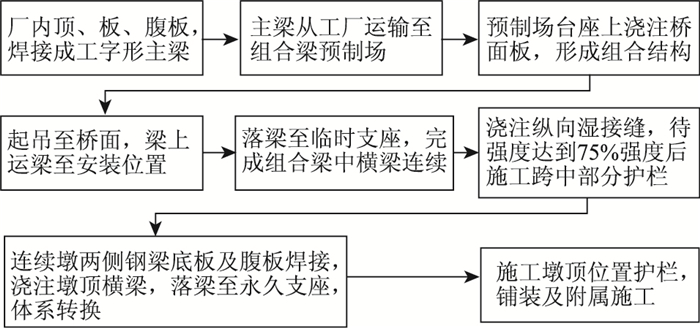

3 组合梁施工性能 3.1 施工工序组合梁关键工序如图 7所示。钢主梁、钢横梁运输至预制梁场台座,绑扎钢筋,浇注混凝土桥面板,形成整体预制Π形组合梁构件。预制构件通过架桥机安装至桥位临时支座后,浇注纵向湿接缝,最后浇注负弯矩区墩顶横梁,切换到永久支座,完成体系转换。与常规钢板组合梁的区别在于:(1)整体预制,先简支后连续,充分发挥钢、混凝土两种材料优势。(2)梁上运梁,架设方便,采用架桥机设备吊装,地形适应能力强。(3)工字形钢梁无需设置加劲肋,桥面板仅有纵向湿接缝及墩顶现浇横梁,工序少,减少开裂风险。

|

| 图 7 上部结构关键工序 Fig. 7 Key process of superstructure |

| |

3.2 梁上运梁结构验算

组合梁为Π形,安装到位后,完成中横梁的高强螺栓连接,稳定性好,具备梁上运梁的条件。

运梁车通过简支预制梁跨中时受力条件最不利。根据调查,车重可取125 kN,预制梁重1 060 kN,考虑冲击系数1.3,单梁最大荷载P=(125+1 060)/4×1.3=385 kN。采用整体分析模型,得到运梁工况主梁最大正应力为140.2 MPa,小于270 MPa,满足要求。

3.3 吊装性能20~40 m小箱梁吊重一般为60.6~165 t,20~40 m小箱梁吊重一般为48.8~145.3 t[18]。组合梁25,30,35 m跨径吊重分别为88,106,125 t,如表 2所示。25 m组合梁比对应跨径的小箱梁和T梁略大;30,35 m组合梁吊重与小箱梁相当或略低,比T梁略高。总体而言,3种结构形式吊重基本相当,跨径越大,组合梁优势更有利。

| 跨径/m | 小箱梁/t | T梁/t | 组合梁/t |

| 25 | 80.1 | 64.8 | 88 |

| 30 | 105.3 | 88.5 | 106 |

| 35 | 131.6 | 117.3 | 125 |

4 技术经济指标分析 4.1 与混凝土预制结构的经济性对比

预制T梁、小箱梁经过多年大量应用,工艺成熟,经济指标已接近极限。预制组合梁尚在起步阶段,规模化程度不高,且造价受钢材价格的控制。

造价分析如表 3所示。组合梁上部结构比25 m小箱梁和30 m小箱梁分别增加73.2%和56.3%的造价。组合梁自重优化幅度较大,基础与下部结构比25 m小箱梁和30 m小箱梁分别减少31.8%和40.9%的造价。在地质差、桥墩高的情况下,组合梁下部结构造价优势更为明显。组合梁每m2总造价比25 m小箱梁增加23.8%,比30 m小箱梁略高2.3%。从全寿命周期考虑,混凝土结构普遍存在开裂影响结构耐久性的问题。钢板组合梁钢材防腐工艺简单,质量可控,耐久性更好,钢材具有回收价值,混凝土结构的回收价值为负,组合梁全寿命周期成本更低。

| 项目 | 长益扩容25 m小箱梁 | 大岳高速30 m小箱梁 | 长益扩容30 m组合梁 |

| 桥梁基础 | 958 | 1 432 | 790 |

| 下部构造 | 416 | 344 | 260 |

| 上部构造 | 1 577 | 1 747 | 2 731 |

| 附属工程 | 495 | 650 | 486 |

| 建安费 | 3 446 | 4 173 | 4 267 |

4.2 与常规钢板组合梁的技术经济性指标对比

国内不同省份已建成或在建多个标准化钢板组合梁项目。表 4对4座桥梁的上部结构进行了对比。

| 名称 | 长沙某高架桥 | 浙江某公路城东段 | 安徽某大桥北引桥 | 湖南长益扩容工程 |

| 桥跨/m | 30 | 30 | 35 | 30 |

| 桥面宽度/m | 25 | 26 | 16.75 | 16.5 |

| 主梁片数/片 | 11 | 8 | 2 | 8 |

| 全梁高/m | 1.4 | 2.02 | 2.11 | 1.58 |

| 钢梁高/m | 1.1 | 1.65 | 1.7 | 1.18 |

| 混凝土用量/(m3·m-2) | 0.351 | 0.288 | 0.284 | 0.283 |

| 预应力用量/(kg·m-2) | — | — | 9 | — |

| 钢筋用量/(kg·m-2) | 144 | 125 | 99 | 110 |

| 钢板用量/(kg·m-2) | 167 | 157 | 110 | 165 |

从结构体系而言,安徽项目为4车道高速公路,单幅桥仅布置两片主梁,标准跨径35 m,桥面板需配置横向预应力。其余3座桥梁均采用多主梁布置,标准跨径30 m,普通混凝土桥面板。少主梁虽是当下研究的热点,但结构强健性和容灾能力更强的多主梁体系在工程实践中更受认可。

从施工工艺而言,一般是先安装钢梁并形成连续结构后,再安装预制桥面板,浇注湿接缝,预制构件的架设和运输稍显不便。长益扩容工程采用整体预制,梁上运梁,架桥机安装,先简支后连续的施工工艺,施工大为简化。

从受力效率而言,长益扩容工程由组合梁承担所有荷载,效率更高。

从钢材用量指标而言,安徽项目采用少主梁布置,用钢量明显较小。其余3座桥梁钢板用钢量基本接近,长益扩容工程30 m组合梁每m2总用钢量(钢筋与钢板用量之和)为275 kg,为多主梁中最低。

5 结论针对中小跨常规钢板组合梁的不足,本研究提出了一种钢梁-混凝土桥面板整体预制、Π形断面、先简支后连续钢板组合梁。经过有限元计算与对比研究,得到如下结论:

组合梁钢梁、混凝土桥面板、连接件承载能力与钢梁疲劳性能满足现行规范要求。

长益扩容工程组合梁负弯矩区最大裂缝宽度满足规范要求,可按控制裂缝宽度的方式设计,不需采取其他预加压应力措施。

组合梁满足梁上运梁强度要求,吊重与小箱梁、T梁基本相当,有良好的施工性能,适合山区等复杂地形施工。

工程实例分析表明,组合梁建造成本比混凝土预制梁高,但考虑维护与回收价值的全寿命周期成本相对较低。

长益扩容工程组合梁每平方总用钢量指标居中,每平方混凝土用量最小,经济性较好。

| [1] |

JTG D60—2015, 公路桥涵设计通用规范[S]. JTG D60—2015, General Specifications for Design of Highway Bridges and Culverts [S]. |

| [2] |

中华人民共和国交通运输部. 2017年交通运输行业发展统计公报[R].北京: 中华人民共和国交通运输部, 2017. Ministry of Transport of PRC. Statistical Bulletin on the Development of Transport Industry in 2017[R]. Beijing: Ministry of Transport of PRC, 2017. |

| [3] |

杨耀铨, 金晓宏. 公路桥涵通用设计图成套技术研究[J]. 公路, 2009(11): 40-45. YANG Yao-quan, JIN Xiao-hong. Research on Complete Technology of General Design Drawing of Highway Bridges and Culverts[J]. Highway, 2009(11): 40-45. |

| [4] |

聂建国, 吕坚峰, 樊健生.组合梁桥在中小跨径桥梁中的应用[C]//中国钢结构协会钢-混凝土组合结构分会第十一次年会论文集.[出版地不详]: 中国钢结构协会钢-混凝土组合结构分会, 2007: 5. NIE Jian-guo, LÜ Jian-feng, FAN Jian-sheng. Application of Composite Beams Medium and Small Span Bridges[C]// Proceedings of the 11th Annual Meeting of the Steel-concrete Composite Structures Branch of China Steel Structure Association. [S. l.]: Steel-concrete Composite Structures Branch of China Steel Structure Association, 2007: 5. |

| [5] |

刘永健, 高诣民, 周绪红, 等. 中小跨径钢-混凝土组合梁桥技术经济性分析[J]. 中国公路学报, 2017, 30(3): 1-13. LIU Yong-jian, GAO Wei-min, ZHOU Xu-hong, et al. Technical and Economic Analysis in Steel-concrete Composite Girder Bridges with Small and Medium Span[J]. China Journal of Highways and Transport, 2017, 30(3): 1-13. |

| [6] |

张凯.中小跨径钢板组合梁桥快速建造技术与应用研究[D].西安: 长安大学, 2016. ZHANG Kai. Research on Accelerated Construction Technology and Application of Steel Plate Composite Girder Bridge with Medium-small Span[D]. Xi'an: Chang'an University, 2016. |

| [7] |

张海涛. 钢板梁桥的设计特点和应用前景分析[J]. 工程建设与设计, 2018(9): 126-128. ZHANG Hai-tao. Design Essentials and Application Prospect of Steel-Plate Concrete Composite Girder Bridges[J]. Construction & Design for Project, 2018(9): 126-128. |

| [8] |

吴平平. 新型钢板组合梁结构桥梁的应用分析[J]. 城市道桥与防洪, 2015(5): 71-73, 11-12. WU Ping-ping. Analysis on Application of New Steel Plate Composite Beam Bridge[J]. Urban Road Bridges and Flood Control, 2015(5): 71-73, 11-12. |

| [9] |

石雪飞, 马海英, 刘琛. 双工字钢组合梁桥钢梁设计参数敏感性分析与优化[J]. 同济大学学报:自然科学版, 2018, 46(4): 444-451. SHI Xue-fei, MA Hai-ying, LIU Chen. Parametric Study and Optimization on Behavior of Twin-Ⅰ girder Composite Bridges[J]. Journal of Tongji University: Natural Science Edition, 2018, 46(4): 444-451. |

| [10] |

JTG/T D64-01—2015, 公路钢混组合桥梁设计与施工规范[S]. JTG/T D64-01—2015, Specification for Design and Construction of Highway Steel-concrete Composite Bridge [S]. |

| [11] |

李继兰, 李国芬, 陈耀章. 连续钢-混叠合梁桥负弯矩区预压应力效应[J]. 公路交通科技, 2012, 29(6): 53-59. LI Ji-lan, LI Guo-fen, CHEN Yao-zhang. Pre-compressed Stress Effect of Negative Bending Moment Area of Continuous Steel-concrete Composite Beam[J]. Journal of Highway and Transportation Research and Development, 2012, 29(6): 53-59. |

| [12] |

DIN-Fachberichte 101-104, Composite Steel and Concrete Bridges [S].

|

| [13] |

ECSC. Composite Bridge Design for Short and Medium Spans, Final Report [R]. [S.l.]: ECSC Steel Publications, 2003.

|

| [14] |

AASHTO. LRFD Bridge Design Specifications[S]. Washington, D.C.: AASHTO, 2014.

|

| [15] |

JTG D64—2015, 公路钢结构桥梁设计规范[S]. JTG D64—2015, Specifications for Design of Highway Steel Bridge[S]. |

| [16] |

JTG D62—2018, 公路钢筋混凝土及预应力混凝土桥涵设计规范[S]. JTG D62—2018, Code for Design of Highway Reinforced Concrete and Prestressed Concrete Bridges and Culverts [S]. |

| [17] |

吴丽丽, 聂建国. 钢-混凝土连续组合梁非张拉预应力技术的关键参数分析[J]. 华南理工大学学报:自然科学版, 2011, 39(4): 156-162. WU Li-li, NIE Jian-guo. Analysis of Key Parameters of Non-Tension Prestressing Technology for Continuous Steel-concrete Composite Beams[J]. Journal of South China University of Technology:Natural Science Edition, 2011, 39(4): 156-162. |

| [18] |

刘华. 桥梁上部结构造价经济指标探析[J]. 交通世界, 2017(35): 124-126. LIU Hua. Analysis on Economic Index of Bridge Superstructure Cost[J]. Transpo World, 2017(35): 124-126. |

2019, Vol. 36

2019, Vol. 36