扩展功能

文章信息

- 黄运林, 刘明虎, 刘玉擎, 李修坤, 贾伟

- HUANG Yun-lin, LIU Ming-hu, LIU Yu-qing, LI Xiu-kun, JIA Wei

- 斜拉桥组合索-塔锚固箱格式连接受力机理试验研究

- Experimental Study on Stress Mechanism of Steel Box Joint in Cable-pylon Composite Anchorage of Cable-stayed Bridge

- 公路交通科技, 2019, 36(11): 68-74

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(11): 68-74

- 10.3969/j.issn.1002-0268.2019.11.009

-

文章历史

- 收稿日期: 2018-06-22

2. 中交公路规划设计院有限公司, 北京 100088;

3. 同济大学, 上海 200092;

4. 湖北省交通投资集团公司, 湖北 武汉 430074

2. CCCC Highway Consultants Co., Ltd., Beijing 100088, China;

3. Tongji University, Shanghai 200092, China;

4. Hubei Provincial Communications Investment Group Co., Ltd., Wuhan Hubei 430074, China

钢锚梁的组合索塔锚固形式最早始于1986年建成的Annacis桥[1], 为混凝土牛腿支承钢锚梁。由于混凝土牛腿存在应力集中严重、不便于滑模施工等缺点, 近年来出现了钢牛腿支承钢锚梁的结构形式。锚梁沿顺桥向置于混凝土索塔内壁的牛腿上, 拉索锚固在锚固件上, 水平力主要由钢锚梁承担, 竖向分力通过牛腿经由钢壁板上的连接件传给塔柱承担[2]。

在组合索塔锚固区中, 钢混结合部往往受力极其复杂, 力学性能与结合面的连接形式有关[3]。由于世界范围内对焊钉连接件的研究起步较早[4-5], 并且具有较成熟的抗剪刚度[6-7]和抗剪承载力[8]计算公式, 故焊钉群方案在荆岳长江公路大桥[9]、厦漳跨海大桥[10]、苏通大桥[11]、上海长江大桥[12]等大跨径斜拉桥组合索塔锚固结构中得到了广泛的应用。然而, 在钢牛腿-钢壁板索塔锚固结构中, 焊钉群由于纵向附加弯矩的作用会产生拉拔力, 进而在塔壁中产生裂缝, 影响其耐久性。因此, 在钢锚梁-钢牛腿组合索塔锚固结构[13]中, 要求结合部具备更加优越的抗拉拔性能和更加优越的竖向抗剪性能。

2009年建成的舟山金塘大桥[14]首次将承载力更大、变形性能更好的开孔板连接件[15-16]运用于组合索塔锚固区的钢混结合部。此后, 厦漳跨海大桥北汊主桥[17]和石首长江大桥[18]等大跨径斜拉桥亦采用类似的开孔板式壁板构造。港珠澳大桥青州航道桥"中国结"形钢剪刀撑与混凝土桥塔的结合采用了带开孔的连接箱构造, 保证了钢剪刀撑与桥塔的可靠连接[19]。

在此基础上, 本研究提出一种可运用于钢牛腿支承型钢锚梁的新型钢箱格式连接构造, 并开展钢箱格式壁板-塔壁结合部1:2缩尺模型试验, 以研究新型壁板构造的竖向传力机理和破坏模态, 并评估其承载能力与整体刚度, 为其运用于实际工程提供理论支持。

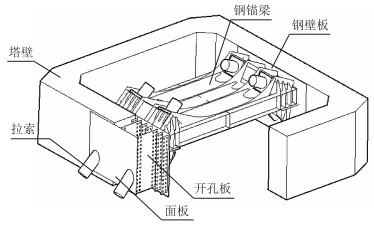

1 箱格式索塔锚固构造特点所提出的斜拉桥组合索-塔锚固箱格式连接造如图 1所示。本构造将传统的焊钉群连接件更换为开孔板连接件与外面板组合的形式, 外面板由4块纵向通长的开孔板连接。钢板的圆孔既可参与结构受力, 又能作为混凝土浇注的流动通道。钢箱格内塔壁混凝土处于3向受压状态, 结合部混凝土强度得到提高, 外面板可起到强大的抗拉拔作用。此外, 在塔壁施工时钢壁板、外面板还可作为内、外模板, 施工方便。

|

| 图 1 组合索-塔锚固箱格式连接构造 Fig. 1 Configuration of steel box joint in cable-pylon composite anchorage |

| |

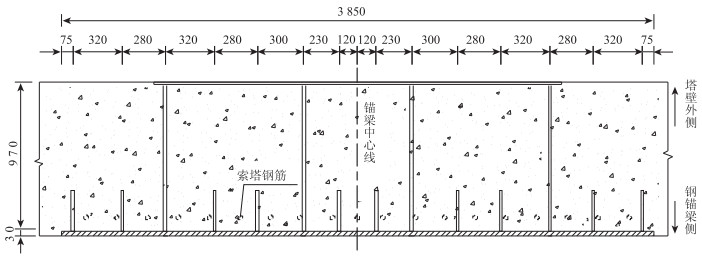

钢箱格式连接的横截面设计尺寸如图 2所示。单节段钢壁板高2 500 mm, 宽3 850 mm, 厚30 mm, 开孔板和外面板厚20 mm。4个牛腿支撑板对应位置的开孔板长度增至外面板与塔壁表面平齐, 形成一个封闭的壁箱结构。在开孔板上第1列开出高60 mm、宽35 mm的长圆孔, 内穿ϕ28 mm的HRB400钢筋, 第2列开出直径为60 mm的圆形孔。在4个长开孔板外侧对称开孔, 进一步增强其抗拉拔的能力。开孔竖向间距150 mm, 顺桥向间距130 mm。各开孔板横向间距280~320 mm不等。

|

| 图 2 箱格式连接构造尺寸(单位:mm) Fig. 2 Dimensions of steel box joint (unit: mm) |

| |

2 模型试验方案 2.1 试件设计

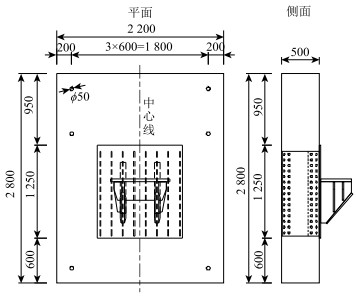

试件构造尺寸如图 3所示。选取设计索力最大的节段进行局部模型试验, 考虑到结构对称性, 只对一半钢-混结合部进行研究。因加载条件和场地限制, 试件尺寸根据设计尺寸进行了1:2的等比例缩尺。

|

| 图 3 模型试件构造尺寸(单位:mm) Fig. 3 Dimensions of specimen (unit: mm) |

| |

钢壁板高度为1 250 mm, 宽度在设计方案基础上考虑对称性要求取为1 125 mm, 厚度为16 mm。开孔板连接件的外部尺寸按缩尺比变为实桥的一半, 间距统一调整为150 mm。板上孔洞的尺寸依据刚度等效原则确定。根据开孔板单孔竖向抗剪刚度公式[14]可知, 孔中未穿钢筋时, 单孔抗剪刚度与孔径成正比, 所以未穿钢筋的孔径均变为原桥的一半, 即30 mm。而孔中穿有钢筋的孔将其尺寸缩减为原来的一半, 保持其形状不变。为保证荷载作用下钢牛腿具有足够的强度, 仅将钢牛腿各板件的长度、宽度缩减为设计值的一半, 而厚度与设计值保持一致。混凝土塔壁的厚度取为500 mm。模型试件混凝土壁需要锚固在地面上, 故其尺寸需要结合试验场地进行拟定。混凝土壁试件的尺寸拟定为2 200 mm×2 800 mm×500 mm。普通钢筋按配筋率一致的要求, 按照设计方案配筋方式对模型试件进行普通钢筋设计。

2.2 试验加载节段对应设计拉索力为9 182.052 kN, 竖向分力为6 433.578 kN, 故根据应力等效原则, 试验中施加的按缩尺比计算得到的1倍试验荷载为P=6 433.578×1/4 kN =1 608 kN(下同), 以此作为试验施加荷载的设计值。

利用2个300 t的千斤顶对结构进行水平向加载, 用水平推力来模拟斜拉索经由钢锚梁传递而来的竖向力。由于试验场地的限制, 试件不能紧贴反力墙放置, 需保证1.28 m的距离。千斤顶一端通过分配梁、挡块和垫板顶在反力墙上, 另一端通过分配梁作用在试件钢牛腿上。混凝土塔壁通过地锚锚固在地面上以防止加载时被掀起, 同时顶在反力梁上防止在荷载作用下发生滑动。反力梁通过8根40 mm直径精轧螺纹钢与反力墙锚固, 从而形成一个自平衡体系。混凝土壁和反力梁底部垫上混凝土垫层来调整加载的高度。

正式加载之前, 先以0.4P进行预加载, 以检查加载系统的安全性和可靠性, 并调试测试仪器以消除初始非线性影响。正式加载时, 按荷载增量0.1P加载至2.5P。除在2.5P持荷30 min外, 其他各级持荷15 min。

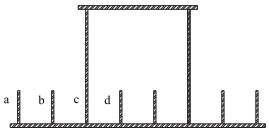

2.3 测试方案由于钢结构具有对称性, 仅对钢壁板对称轴一侧开孔板进行测试。开孔板编号如图 4所示, 在开孔中间布置57个应变花以测试开孔板应力分布及主应力方向, 如图 5所示(c板略)。参考开孔板的位置在钢壁板外侧布置32个单向应变片。参考有限元计算结果在混凝土拉应力较大位置的钢筋上布置8个单向应变片, 以判断对应位置混凝土是否开裂。横桥向水平钢筋上共布置6个单向应变片。并共布置6个测试滑移位移计和测试脱离位移计。

|

| 图 4 开孔板编号 Fig. 4 Number of perforated plate |

| |

|

| 图 5 开孔板测点布置 Fig. 5 Arrangement of measuring points on perforated plate |

| |

2.4 试件加工与制作

钢结构在加工厂焊接而成。浇注混凝土之前需绑扎钢筋并支模。由于试件是水平放置浇注, 为了保证壁板下混凝土浇注的密实度, 混凝土从一侧浇注并振捣, 让其流动至另一侧。浇注完成后在自然条件下进行洒水养护。

3 试验结果及分析 3.1 加载最终形态试件加载至1.5P时听到几声闷响, 最终加载至2.5P时未观察到塔壁表面产生明显裂缝, 说明箱格式连接构造具有较好的抗裂性, 有利于提高组合索塔锚固结构的耐久性。

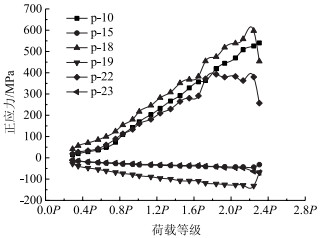

3.2 钢结构应力图 6为钢壁板部分测点正应力随荷载等级的变化曲线。钢壁板与钢牛腿上承板连接部集中受拉, 应力水平较高, 而壁板下侧与牛腿支撑板连接部集中受压。除测点p-22在1.8P时正应力出现非线性变化外, 其余测点正应力随荷载等级呈线性变化, 在1.0P时壁板最大正应力为217.4 MPa, 在1.7P时壁板最大正应力为454.7 MPa。

|

| 图 6 钢壁板正应力-荷载曲线 Fig. 6 Curves of normal stress vs. load of steel wallboard |

| |

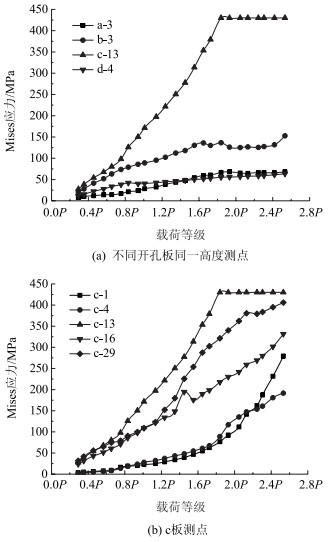

图 7(a)为不同开孔板同一高度的Mises应力随荷载等级的变化曲线。整体而言, c板由于正对牛腿支撑板位置, 应力水平较高, b板次之, a板和d板由于远离牛腿支撑板位置, 应力水平较低。测点c-13在1.8P荷载前, Mises应力随荷载呈线性增加, 在1.8P后, 钢板达到屈服强度430 MPa, 此时同位置其他板件仍处于弹性状态。

|

| 图 7 开孔板Mises应力-荷载曲线 Fig. 7 Curves of Mises stress vs. load of perforated plate |

| |

图 7(b)为c板的Mises应力随荷载等级的变化曲线。测点c-13位置最先达到屈服, 由于钢牛腿支撑板的传力作用, 钢牛腿支撑板位置处c-29在2.5P荷载时Mises应力达到约400 MPa, 接近屈服。靠近测点c-13的测点c-16应力水平明显低于测点c-13, 而靠近外面板的测点c-1和c-4在2.5P荷载作用下仍处于弹性工作状态。

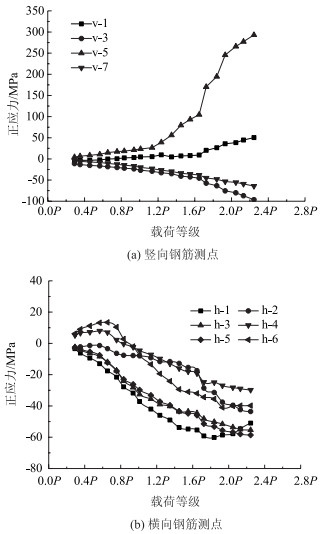

3.3 塔壁普通钢筋应力图 8(a)为竖向钢筋正应力随荷载等级的变化曲线。同根钢筋在竖向分为受拉区和受压区。受拉区测点v-5在1.2P荷载时应力开始出现非线性增加, 而测点v-1的正应力变化较小。在加载至1.6P时, 测点v-1和v-5的正应力曲线均出现斜率的突然变化, 最大正应力为293 MPa, 说明测点附近混凝土出现了开裂。受压区测点v-3和v-7压应力在1.6P时斜率也出现一定改变, 但压应力最大仅为-100 MPa, 小于钢筋的屈服强度, 说明该处混凝土处于弹性受压状态。

|

| 图 8 钢筋正应力-荷载曲线 Fig. 8 Curves of normal stress vs. load of reinforcement bars |

| |

图 8(b)为横向钢筋正应力随荷载等级的变化曲线, 横向钢筋整体受力水平较低, 整体表现为受压状态, 最大拉应力为13.4 MPa, 最大压应力为60.2 MPa。

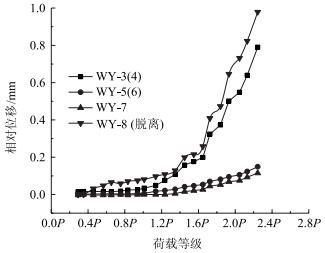

3.4 钢-混相对位移图 9为钢壁板和混凝土相对滑移和相对脱离随荷载等级的变化曲线, 对称位置处的测点取平均值。在1.2P荷载之前, 钢混竖向相对滑移和相对脱离量均小于0.1 mm。在超过1.2P荷载后, 壁板顶部竖向滑移和脱离开始出现非线性增加, 而下部竖向滑移量增长缓慢, 这主要是由于荷载作用下, 壁板顶部位置混凝土不断开裂退出工作, 刚度不断减小造成的。然而, 由于箱格式连接构造外面板对塔壁混凝土形成"套箍"作用, 故结构具有良好的整体刚度, 在2.2P荷载作用下最大脱离量仅约1.0 mm, 最大竖向滑移量仅不到0.8 mm。

|

| 图 9 相对位移-荷载曲线 Fig. 9 Curves of relative displacement vs. load |

| |

4 结论

(1) 根据新型组合索-塔锚固箱格式结合部1:2缩尺模型试验可知, 在1.8P荷载作用时, 除钢壁板与钢牛腿上承板连接部和c板局部达到屈服强度外, 其余钢结构和普通钢筋均处于弹性工作状态, 说明箱格式连接构造承载性能良好, 结构安全可靠。

(2) 从钢筋应力和相对位移结果来看, 塔壁开裂荷载约为1.2P。由于箱格式连接构造外面板对塔壁混凝土形成"套箍"作用, 2.2P荷载作用下最大脱离量仅约1.0 mm, 最大竖向滑移量仅不到0.8 mm, 结构具有良好的整体刚度。

(3) 试件加载至2.5P时塔壁表面未出现明显开裂, 表明新型壁板构造具有较好的抗裂性, 有利于提高组合索塔锚固结构的耐久性。

| [1] |

TAYLOR P R, VAN SELST A M, HODGE W E, et al. Annacis Cable-stayed Bridge-design for Earthquake[J]. Canadian Journal of Civil Engineering, 1985, 12(3): 472-482. |

| [2] |

张喜刚, 刘玉擎. 组合索塔锚固结构[M]. 北京: 人民交通出版社, 2010: 5-10. ZHANG Xi-gang, LIU Yu-qing. Cable-tower Composite Anchorage[M]. Beijing: China Communications Press, 2010: 5-10. |

| [3] |

刘玉擎. 组合结构桥梁[M]. 北京: 人民交通出版社, 2005. LIU Yu-qing. Composite Bridges[M]. Beijing: China Communications Press, 2005. |

| [4] |

VIEST I M. Investigation of Stud Shear Connectors for Composite Concrete and Steel T-beams[J]. Journal of American Concrete Institute, 1956, 52(4): 875-891. |

| [5] |

OLLGAARD J G, SLUTTER R G, FISHER J W. Shear Strength of Stud Connectors in Lightweight and Normal-weight Concrete[J]. AISC Engineering Journal, 1971, 8(2): 55-64. |

| [6] |

蔺钊飞, 刘玉擎, 贺君. 焊钉连接件抗剪刚度计算方法研究[J]. 工程力学, 2014, 31(7): 85-90. LIN Zhao-fei, LIU Yu-qing, HE Jun. Research on Calculation Method of Shear Stiffness for Headed Stud Connectors[J]. Engineering Mechanics, 2014, 31(7): 85-90. |

| [7] |

OEHLERS D J, COUGHLAN C G. The Shear Stiffness of Stud Shear Connections in Composite Beams[J]. Journaal of Constructional Steel Research, 1986, 6(4): 273-284. |

| [8] |

王倩, 刘玉擎. 焊钉连接件抗剪承载力试验研究[J]. 同济大学学报:自然科学版, 2013, 41(5): 659-663. WANG Qian, LIU Yu-qing. Experimental Study of Shear Capacity of Stud Connector[J]. Journal of Tongji University:Natural Science Edition, 2013, 41(5): 659-663. |

| [9] |

胡贵琼, 郑舟军. 荆岳长江公路大桥钢锚梁索塔锚固区单节段模型有限元分析[J]. 世界桥梁, 2010(2): 40-44. HU Gui-qiong, ZHENG Zhou-jun. Finite Element Analysis of Single Sectional Model of Cable-to-pylon Steel Anchor Beam Anchor Zone of Jingyue Changjiang River Highway Bridge[J]. World Bridges, 2010(2): 40-44. |

| [10] |

李军, 陈学兵. 厦漳跨海大桥北汊主桥索塔及其钢锚梁研究[J]. 公路交通技术, 2012, 28(4): 54-60. LI Jun, CHEN Xue-bing. Research on Cable Towers and Steel Anchor Beams of Main Bridge in Northern Bay of Xia-Zhang Bridge Across Sea[J]. Technology of Highway and Transport, 2012, 28(4): 54-60. |

| [11] |

刘昌鹏, 张喜刚, 王仁贵, 等. 组合结构的索塔锚固区受力及结构特点研究[J]. 公路, 2012(1): 117-121. LIU Chang-peng, ZHANG Xi-gang, WANG Ren-gui, et al. Research on Force and Structure Characteristics of Cable-tower Composite Anchorage[J]. Highway, 2012(1): 117-121. |

| [12] |

方志, 夏旻. 上海长江大桥索塔锚固区整体空间分析[J]. 中原工学院学报, 2009, 20(3): 36-41. FANG Zhi, XIA Min. 3D Analysis of Cable-pylon Anchor Zone of Shanghai Yangtze River Bridge[J]. Journal of Zhongyuan University of Technology, 2009, 20(3): 36-41. |

| [13] |

伍彦斌, 黄方林. 螺栓接触非线性对钢牛腿-钢锚梁组合结构受力状态的影响研究[J]. 公路交通科技, 2017, 34(2): 81-87. WU Yan-bin, HUANG Fang-lin. Study on Effect of Bolt Contact Nonlinearity on Mechanical State of Steel Corbel-anchor Beam Composite Structure[J]. Journal of Highway and Transportation Research and Development, 2017, 34(2): 81-87. |

| [14] |

陈建华.斜拉桥索塔锚固区模型试验研究[D].成都: 西南交通大学, 2009. CHEN Jian-hua. Experimental Study on Model of Cable-pylon Anchorage of Cable-stayed Bridge[D]. Chengdu: Southwest Jiaotong University, 2009. |

| [15] |

郑双杰, 刘玉擎. 开孔板连接件初期抗剪刚度试验[J]. 中国公路学报, 2014, 27(11): 69-75. ZHENG Shuang-jie, LIU Yu-qing. Experiment of Initial Shear Stiffness of Perfobond Connector[J]. China Journal of Highway and Transport, 2014, 27(11): 69-75. |

| [16] |

刘明虎, 徐国平, 刘峰. 鄂东大桥混合梁钢-混凝土结合部研究与设计[J]. 公路交通科技, 2010, 27(12): 78-85. LIU Ming-hu, XU Guo-ping, LIU Feng. Study and Design of Steel-concrete Joint Part of Hybrid Girder of Edong Bridge[J]. Journal of Highway and Transportation Research and Development, 2010, 27(12): 78-85. |

| [17] |

李军, 陈学兵. 厦漳跨海大桥北汊主桥索塔及其钢锚梁研究[J]. 公路交通技术, 2012, 28(4): 54-60. LI Jun, CHEN Xue-bing. Research on Cable Towers and Steel Anchor Beams of Main Bridge in Northern Bay of Xia-Zhang Bridge across Sea[J]. Technology of Highway and Transport, 2012, 28(4): 54-60. |

| [18] |

刘明虎, 刘玉擎.钢锚梁式组合索塔锚固结合部技术研究[R].上海: 同济大学, 2018: 1-6. LIU Ming-hu, LIU Yu-qing. Research on Steel-concrete Interface of Steel Anchor Beam in Cable-pylon Composite Anchorage[R]. Shanghai: Tongji University: 1-6. |

| [19] |

刘明虎, 孙鹏, 胡广瑞, 等. 港珠澳大桥青州航道桥"中国结"形钢剪刀撑设计与施工[J]. 桥梁建设, 2016, 46(1): 81-87. LIU Ming-hu, SUN Peng, HU Guang-rui, et al. Design and Construction of "Chinese Knot" Style Steel Cross Bracing for Pylon of Qingzhou Ship Channel Bridge of Hong Kong-Zhuhai-Macao Bridge[J]. Bridge Construction, 2016, 46(1): 81-87. |

2019, Vol. 36

2019, Vol. 36