扩展功能

文章信息

- 陈杨杰, 张雄飞, 卢小莲, 乔露, 蒋琳琪

- CHEN Yang-jie, ZHANG Xiong-fei, LU Xiao-lian, QIAO Lu, JIANG Lin-qi

- 混凝土裂缝修补材料环氧树脂的聚氨酯增韧改性研究

- Study on Toughness Modification of Epoxy Resin by Polyurethane for Crack Repair in Concrete

- 公路交通科技, 2019, 36(9): 24-30

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(9): 24-30

- 10.3969/j.issn.1002-0268.2019.09.004

-

文章历史

- 收稿日期: 2018-03-06

环氧树脂是一种应用广泛的化学灌浆补强材料[1],具有化学稳定性好、耐酸碱腐蚀、机械强度高、收缩率低等优点,但是固化后的环氧树脂胶粘物韧性不够,耐冲击性能差,限制了环氧树脂在道路混凝土裂缝修补方面的应用[2-6],所以,环氧树脂的增韧改性是提高其综合性、拓展其应用的重要途径。许多研究人员为改善其脆性而对其进行了大量的韧性改性研究,其中Ching Hsuan Lin等[7]通过添加膦化聚芳醚酮热塑性树脂在固化剂中,在固化过程中利用膦化聚芳醚酮热塑性树脂包覆环氧树脂球形颗粒进而形成网络-球形粒子结构,其玻璃化转变温度达到350 ℃,且在高温下韧型不减小;丁军[8]通过添加15%的端羧基聚丁二烯液体橡胶(CTBN)制备的环氧树脂复合材料,其剪切强度达到70 MPa,断裂时的伸长率达到30%,力学性能明显增强;Le Hoang Sinh等[9]通过添加端胺基液晶共聚(酯酰胺)把结构有序的液晶聚酯酰胺引入到环氧树脂结构中,断裂拉伸强度达到0.73 MPa/m1/2;Wei Jiang等[10]等利用超声波均匀分散纳米三氧化铝对环氧树脂进行增韧改性,当纳米三氧化铝的用量为环氧树脂的3%时,弯曲强度达到67 MPa,冲击强度达到20 N/mm2,硬度达到80肖氏硬度,力学性能明显增强。Jing Lin等[11]利用原位聚合法,通过形成聚氨酯(壳)-纳米二氧化硅(核)结构,利用聚氨酯与环氧树脂反应,抗拉强度达到50 MPa;Du Ngoc Uy Lan等[12]利用乳液聚合法制备了聚(甲基丙烯酸甲酯)-聚乙烯的多孔复合物增韧环氧树脂,使得固化产物玻璃化转变增加到340 ℃。以上各种方法均采用弥散强化方式形成了一种以刚性粒子为核心的聚合物包裹的网络状结构,有效提升了环氧树脂材料的韧性,但这种弥散强化的方式往往难以获得均匀一致的结构,尤其在变化多端的施工环境下更难以保证胶粘材料固化后的均匀性,这必然造成材料的局部缺陷。而聚氨酯是一类具有独特的三维网络状结构的高聚物,其特殊的结构能够使其可以通过吸收和分散能量起到内增韧效果[13-19],且聚氨脂与环氧树脂相容性好,使聚氨脂和环氧树脂混合同时固化可望改善环氧树脂固化胶粘物的韧性。本研究采用共混法,首先制备出一种具有高活性的端基聚氨酯预聚物,再通过该预聚物与环氧树脂作用得到具有聚氨酯结构支链结构的改性环氧树脂,同时选择合适的固化剂和添加剂,以期获得一种具有高韧性的固化时间可控的混凝土裂缝修补材料。

1 试验部分 1.1 改性环氧树脂的制备PU预聚物制备:称取一定量的聚醚二元醇,加入到一个洁净干燥的500 ml三口烧瓶中,油浴加热并保持搅拌,至100 ℃回流脱水1 h,然后加入2, 4-甲苯二异氰酸酯,在氮气保护下,恒温反应1 h,将产物转移至一个100 ml洁净干燥的烧杯中,冷却至室温,加入一定量扩链剂1, 4-丁二醇及交联剂三羟甲基丙烷,搅拌均匀,密封待用。

PU改性环氧树脂的制备:按特定配比,称取一定量环氧树脂E-51,加入到一个洁净干燥的500 ml三口烧瓶中,100 ℃条件下减压回流脱水1 h,然后加入一定量的聚氨酯预聚物及BDGE活性稀释剂。氮气作为保护气体,在油浴加热至120 ℃恒温,保持搅拌,反应1 h后,称取预聚物进行红外测试,继续反应1 h,冷却至室温,密封待用。

1.2 固化胶粘物的制备在室温条件下,以硅油作为脱模剂、硅烷偶联剂作为消泡剂,将改性环氧树脂与固化剂聚硫醇、固化促进剂DMP -30按照特定比例搅拌均匀,室温下做成直径为1.2 cm,长度为10 cm的圆柱体样品。

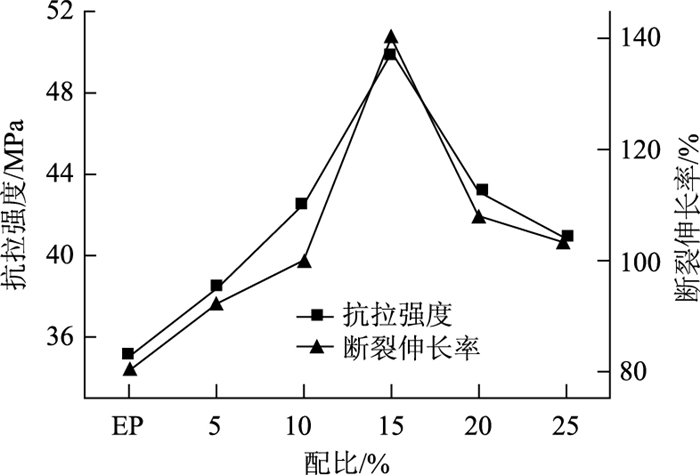

2 结果与讨论 2.1 拉伸强度和伸长率测试在DMP-30用量为3%时,将直径为1.2 cm,长为10 cm的标准试样,进行拉伸长度及强度测试,测试温度23 ℃,拉伸速度5 mm/min,直至断裂,读取断裂时的数值,以3个样品的测试结果平均值作为最终测试结果。从图 1可以看出,样品的拉伸强度及断裂时的伸长率随着聚氨酯的加入呈先增加后减小的趋势,当聚氨酯的添加量为15%时拉伸强度达到最大值50 MPa和断裂时的伸长率达到了140%,说明当改性环氧树脂中聚氨酯预聚物的含量为15%时,胶粘材料的改性效果最好,韧性得到了极大的提高。

|

| 图 1 不同配比条件下的固化胶粘物拉伸强度及断裂时的伸长率 Fig. 1 Teinsile strengths and elongations at break of curing adhesive with different mixing ratios |

| |

2.2 抗压强度和黏结强度测试

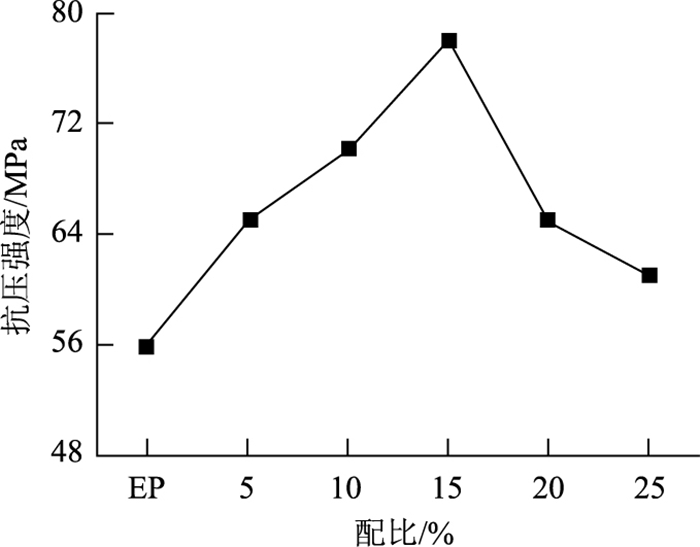

胶粘材料韧性改善不应以牺牲其他的力学性能为代价,图 2和图 3分别在固化促进剂DMP-30用量为3%时,将不同配比条件(横坐标为PU预聚物的用量)下的固化产物制备成20 mm×20 mm×20 mm的立方体试样,放在XL-250A万能试验机上进行测试而得到的抗压强度和黏结强度与材料组成的关系。从图 2可以看出,EP固化产物的抗压强度相对最低,为56 MPa,加入聚氨酯预聚物后,改性环氧树脂的抗压强度均高于56 MPa,抗压强度随着聚氨酯用量的增加先增大后减小,在PU的用量为15%时达到最大值78 MPa。

|

| 图 2 不同配比条件下的环氧树脂的抗压强度 Fig. 2 Compressive strengths of epoxy resin with different mixing ratios |

| |

|

| 图 3 不同配比条件下的环氧树脂的黏结强度 Fig. 3 Bonding strengths of epoxy resin with different mixing ratios |

| |

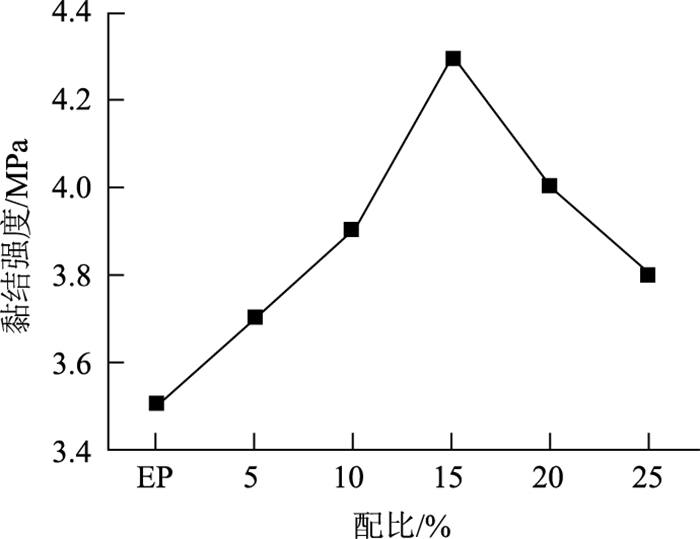

将不同配比下的改性环氧树脂与固化剂(聚硫醇)混合后,浇注于两块水泥混凝土试样(试样尺寸为20 mm×20 mm×20 mm)之间,在完全干燥条件下,2 h后测试黏结强度,读取固化物与混凝土试样界面被破坏时的数据。从图 3中可以看出,EP固化物的黏结强度为3.5 MPa,小于其他试样的黏结强度,同时黏结强度随着PU预聚物用量的增加,改性环氧树脂固化物的黏结强度先增加后减少,在PU预聚物用量为15%时达到最大值4.3 MPa。即随着环氧树脂胶粘材料韧性的改善,其抗压强度和黏结强度不但没有受到影响,反而有了不同程度的提升。

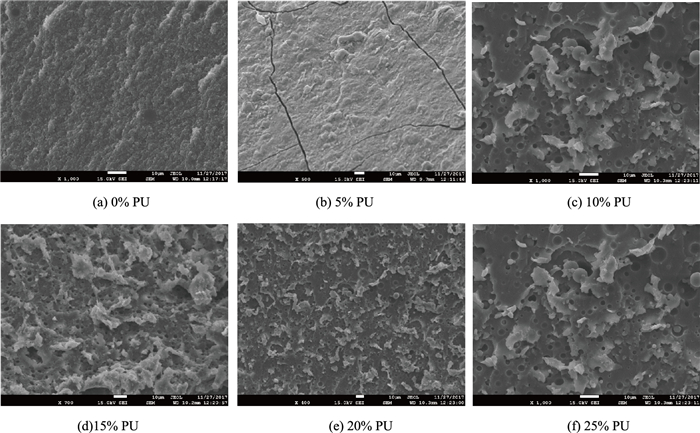

2.3 材料表面微观形貌分析图 4是固化产物剪切断面的扫描电镜图,其中图 4(a)为未添加聚氨酯预聚物的固化胶粘物断面扫描电镜图,图 4(b)~4(f)分别是聚氨酯预聚物用量为5%,10%,15%,20%和25%的固化胶粘物断面扫描电镜图。从图 4(a)中可以看出,未添加聚氨酯预聚物的固化产物断面没有孔洞,而且有直径约为2 μm左右的裂缝,与后面的一系列扫描电镜图相比,表面相对光滑;图 4(b)~4(f)是不同聚氨酯预聚物用量下的断面扫描电镜图,随着聚氨酯预聚物用量逐渐增加,“孔洞”的直径呈先增大后减小再增大的趋势,在聚氨酯用量为15%达到最小值;“孔洞”分布在聚氨酯用量为15%时最为规则,且当聚氨酯用量为15%时,“孔洞”孔径大约为2 μm且分布均匀。这是由于聚氨脂形成的特殊三维网络结构在固化产物中形成了一定数量的中空孔隙,剪切断裂拉拔过程中在断面上形成了一个个孔洞。这些孔隙在拉伸压缩过程可以吸收能量从而具有一定的变形,表现为如图 1所示的较大伸长率。表面孔洞分布均匀也证明了聚氨酯预聚物通过端异氰酸酯基直接与环氧树脂的羟基发生了反应生成了混合聚合物,而不是游离分布于环氧树脂中,也表明了合成的聚氨酯预聚物分子量分布比较均匀一致,且与环氧树脂的反应比较完全。“孔洞”结构的形成,也与固化过程中聚氨酯与环氧树脂受到流体静拉力作用产生的体积收缩率有关,由于在静拉力的作用下环氧树脂的体积收缩率远小于聚氨酯的体积收缩率,从而使颗粒内部或颗粒/基体的界面破坏而产生“孔洞”,“孔洞”产生的塑性体膨胀能够起到减少应力集中和阻止断裂的作用。

|

| 图 4 固化产物断面扫描电镜图 Fig. 4 SEM images of fracture surface of cured product |

| |

2.4 不同固化促进剂DMP-30用量对PU15%固化产物性能的影响

不同条件下浆料的固化时间要求不同,实现浆料固化时间的有效调控,是满足浆料不同施工工艺条件要求的重要因素。表 1为采用不同固化促进剂用量时对浆料固化时间进行调控的影响因素表,从表 1中可以看出,在改性环境树脂与固化剂配比为1:1时,其他条件不变的情况下,通过改变固化促进剂DMP-30的用量调整固化时间,随着固化促进剂DMP-30用量的增加,固化时间随之减少,当固化促进剂的用量达到3%时,固化时间达到最小值,为30 min,表明固化促进剂对加速固化反应的进行有促进作用。同时,抗压强度、抗拉强度和断裂伸长率变化不大,表明DMP-30只固化时间起到很好的调节,而对力学性能的影响基本可以忽略。根据可操作时间须大于30 min的施工标准,选择DMP-30促进剂的用量为0.5%~3%,固化时间可在30 min~2 h任意调控。

| DMP-30用量/% | 固化时间/min | 抗压强度/MPa | 拉伸强度/MPa | 断裂伸长率/% |

| 0 | 120 | 74 | 46 | 129 |

| 0.5 | 104 | 75 | 48 | 138 |

| 1 | 96 | 75 | 48 | 138 |

| 1.5 | 80 | 76 | 48 | 139 |

| 2 | 65 | 76 | 49 | 139 |

| 2.5 | 47 | 77 | 49 | 140 |

| 3 | 30 | 78 | 50 | 140 |

2.5 固化胶粘物特性分析

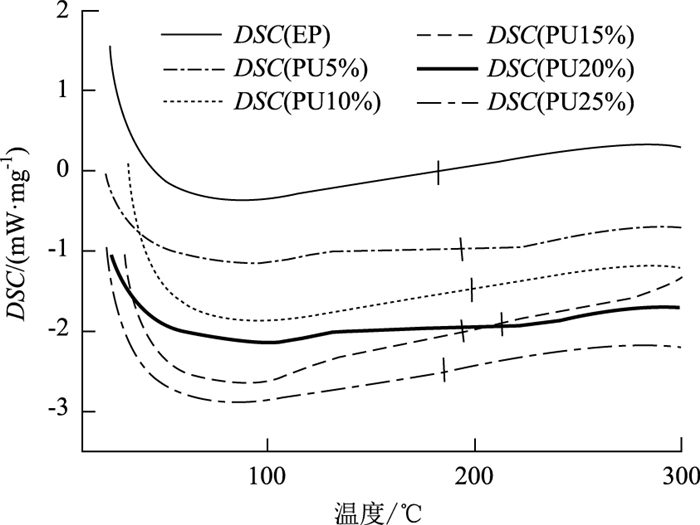

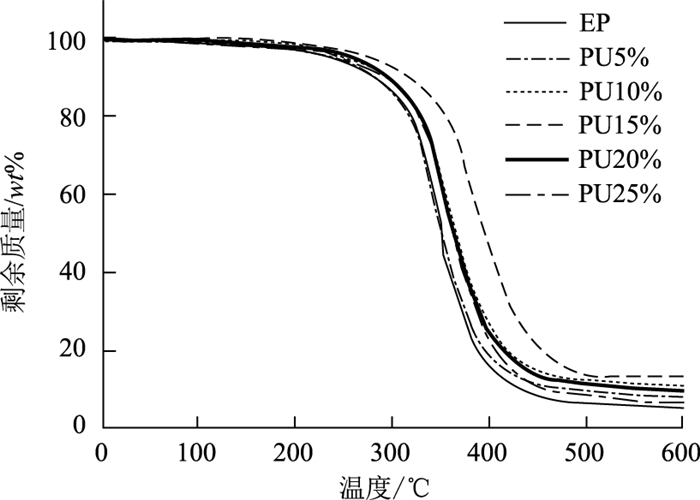

胶粘固化产物的热稳定性是限制其应用的一项关键因素,图 5和图 6分别采用差示扫描量热法和热重分析法对其热稳定性进行了分析。

|

| 图 5 不同配比条件下的环氧树脂固化产物的DSC曲线 Fig. 5 DSC curves of epoxy resin cured product with different mixing ratios |

| |

|

| 图 6 不同配比条件下的环氧树脂固化产物的热重曲线 Fig. 6 TG curves of epoxy resin cured product with different with different mixing ratios |

| |

2.5.1 差示扫描量热法分析

图 5为不同PU用量(EP,PU5%,PU10%,PU15%,PU20%,PU25%)的环氧树脂固化产物的DSC曲线图,其中EP表示纯环氧树脂即PU用量为0%的固化产物试样的DSC热分析曲线图。将计算得到的玻璃化转变温度的数值总结于表 2中。

| 样品 | Tg/℃ | Tmax-PU/℃ | Tmax-EP/℃ |

| EP | 183.5 | — | 371.5 |

| PU5% | 190.2 | 315.4 | 389.6 |

| PU10% | 194.6 | 322.1 | 393.4 |

| PU15% | 215.5 | 337.6 | 412.9 |

| PU20% | 193.8 | 327.2 | 390.4 |

| PU25% | 184.7 | 321.7 | 387.5 |

从图 5分析得出,热分解的过程分为3步:第1步热分解为制备的改性环氧树脂固化胶粘物的热分解,其玻璃化转变温度记为Tg;第2步为未参与化学交联的的聚氨酯胶粘物的热分解,其最大热降解速率下的温度记为Tmax-PU;第3步热分解为未经过改性的环氧树脂固化胶粘物的热分解,其最大热降解速率下的温度记录为Tmax-EP。从图 5及表 2中可以看出,随着聚氨酯预聚物用量的增加,玻璃化转变温度先增后减,当聚氨酯预聚物用量为15%时,达到最高值110.4 ℃,说明固化产物的分子量达到最大值,热稳定性最好,从对固化产物的Tmax-PU和Tmax-EP值的分析中同样可以得到Tmax-PU和Tmax-EP具有与玻璃化转变温度类似的转变趋势,这些趋势与图 1~图 3所示的力学性能递变规律相符合,说明在聚氨酯预聚物用量为15%时反应最完全,固化胶粘物分子量达到最大值,热稳定性最高,即可以推测出在聚氨酯用量为15%时,环氧树脂与聚氨酯在反应条件下达到了最大程度的化学交联,与图 4扫描电镜分析中当PU预聚用量为15%时的“孔洞”大小分布最均匀相符合,也与图 1~图 3中抗拉强度、伸长率、抗压强度的数值变化规律相符合。

2.5.2 热重分析图 6为不同配比时改性环氧树脂固化产物的热重曲线图,表 3为根据图 6计算得到的固化产物的20%质量损失时和80%质量损失时的分解温度以600 ℃时的剩余质量。从图 6及表 3中可以看出,随着温度的升高,除聚氨酯用量为15%的固化胶粘产物外,其他试样在质量损失达20%时的分解温度相差不大,均在320~330 ℃之间,只有聚氨酯用量为15%时,固化胶粘物的分解温度最高,达354.5 ℃;在固化胶粘物达到80%质量损失时,未经过改性的环氧树脂固化胶粘物的分解温度最低,为389.7 ℃,而聚氨酯用量为15%时,固化产物的胶粘物分解温度最高,为451.6 ℃,其他样品在此时的分解温度相差不大,均在405~420 ℃之间;在600 ℃时,未经过改性的环氧树脂固化产物的剩余质量最小,固化产物的剩余质量随着聚氨酯预聚物用量的增加先增大后减小,在聚氨酯预聚物的用量为15%时达到最大值,表明聚氨酯的用量为15%时,固化产物的热稳定性最高。这说明环氧树脂与聚氨酯预聚物的混合聚合物可能形成一种互穿网络状结构,两相之间不仅有物理缠结,还有化学交联接枝,从而增加了交联网络的相容性,两聚合物相互缠结紧密程度在聚氨酯预聚物的用量为15%时,协同效应最为明显,使得材料的耐热性能较纯环氧树脂有所提高,这也与前述力学性能最佳、“孔洞”分布和尺寸均匀分析相符合。

| 样品 | 20%质量损失时的温度/℃ | 80%质量损失时的温度/℃ | 600 ℃时的剩余质量/% |

| EP | 320.2 | 389.7 | 5.1 |

| PU5% | 326.9 | 407.5 | 8.2 |

| PU10% | 329.4 | 418.5 | 11.0 |

| PU15% | 354.5 | 451.6 | 13.4 |

| PU20% | 329.6 | 412.1 | 9.8 |

| PU25% | 326.6 | 405.4 | 6.6 |

3 结论

(1) 以端异氰酸酯基聚氨酯改性环氧树脂,聚硫醇为固化剂制备了一种增韧效果优良和固化时间可控的混凝土裂缝修补材料。固化产物的抗拉强度及断裂时的伸长率随着改性环氧树脂中聚氨酯用量的增加呈先增加后降低的趋势,在聚氨酯用量为15%时达到最大值,分别为49.9 MPa及140%,增韧效果好。改性使得固化产物韧性增长的同时,其他力学性不但没有受到削弱,反而有不同程度的增加,抗压强度达到了78 MPa,黏结强度达到了4.3 MPa。

(2) 从扫描电镱分析可知,改性固化产物试样(PU用量为15%)表面没开裂等现象,断裂面的孔洞反映了由于聚氨脂特殊的结构使得在混合聚合物中形成分布均匀的孔隙,正是这些孔隙的存在,使得固化产物在受到外力时可以产生一定的变形,这也是其韧性得到改善的原因。

(3) 通过对固化产物的热重分析及DSC测试分析表明,在聚氨酯预聚物用量为15%时的环氧树脂胶粘物具有最高的玻璃化转变温度Tg,Tmax-PU及Tmax-EP,热稳定性好,而其20%和80%质量损失的分解温度最高,以及600 ℃时,剩余质量最大,表明在聚氨酯含量15%时,聚氨酯通过-NCO与环氧树脂的-OH发生了最大程度的三维网络结构的化学交联,反应程度最完全,没有产生相分离,热稳定性能良好。

(4) 通过控制固化促进剂DMP-30的用量,实现了固化时间在30 min~2 h内的任意调控,对满足不同施工要求提供了便利,同时,固化促进剂对抗压强度、抗拉强度和断裂时的伸长率等的影响极小。

| [1] |

张磊, 黄卫, 宗海. 高性能环氧树脂处治水泥混凝土路面裂缝研究[J]. 公路交通科技, 2006, 23(8): 9-13. ZHANG Lei, HUANG Wei, ZONG Hai. Research on Using High Performance Epoxy Resin to Treat the Cracks in Concrete Pavement[J]. Journal of Highway and Transportation Research and Development, 2006, 23(8): 9-13. |

| [2] |

ZHANG D H, JIA D M. Toughness and Strength Improvement of Diglycidyl Ether of Bisphenol:A by Low Viscosity Liquid Hyperbranched Epoxy Resin[J]. Journal of Applied Polymer Science, 2010, 101(4): 2504-2511. |

| [3] |

胡传群, 万式青. 环氧树脂增韧技术进展[J]. 化工新型材料, 2017, 45(1): 4-6. HU Chuan-qun, WAN Shi-qing. Progress of Toughening Technology of Epoxy Resins[J]. New Chemical Materials, 2017, 45(1): 4-6. |

| [4] |

马瑞杰, 山颖获, 李春轩, 等. 混凝土建筑材料用高弹性环氧基裂缝修补材料的研究进展[J]. 粘接, 2017(3): 58-61. MA Rui-jie, SHAN Ying-huo, LI Chun-xuan, et al. Research Advance of High Elasticity Epoxy Resin Based Crack Repair Materials for Concrete Building Materials[J]. Adhesion, 2017(3): 58-61. |

| [5] |

聂亚楠, 王成启. 高缓凝低脆性环氧建筑结构胶的研究[J]. 新型建筑材料, 2017, 44(1): 77-80. NIE Ya-nan, WANG Cheng-qi. Research on High Retarding and Low Brittleness Epoxy Building Structural Adhesive[J]. New Building Materials, 2017, 44(1): 77-80. |

| [6] |

陈玲玲, 李玮, 慈吉良. 量子点/环氧树脂复合材料的制备及性能[J]. 高分子材料科学与工程, 2017, 33(3): 133-136. CHEN Ling-ling, LI Wei, CI Ji-liang. Preparation and Properties of Quantum Dots/Epoxy Composites[J]. Polymer Materials Science & Engineering, 2017, 33(3): 133-136. |

| [7] |

LIN C H, WANG Y R, FENG Y R, et al. An Approach of Modifying Poly (Aryl Ether Ketone) to Phenol-containing Poly (Aryl Ether) and Its Application in Preparing High-performance Epoxy Thermosets[J]. Polymer, 2013, 54(6): 1612-1620. |

| [8] |

丁军. 端羧基液体丁腈橡胶改性TDE-85环氧树脂的性能[J]. 合成橡胶工业, 2014, 37(1): 11-13. DING Jun. Properties of TDE-85 Epoxy Resin Modified with Carboxyl-terminated Liquid Nitrile Rubber[J]. China Synthetic Rubber Industry, 2014, 37(1): 11-13. |

| [9] |

SINH L H, SON B T, TRUNG N N, et al. Improvements in Thermal, Mechanical, and Dielectric Properties of Epoxy Resin by Chemical Modification with a Novel Amino-terminated Liquid-crystalline Copoly (Ester Amide)[J]. Reactive & Functional Polymers, 2012, 72(8): 542-548. |

| [10] |

JIANG Wei, JIN Fan-long, PARK Soo-jin. Thermo-mechanical Behaviors of Epoxy Resins Reinforced with Nano-Al2O3, Particles[J]. Journal of Industrial & Engineering Chemistry, 2012, 18(2): 594-596. |

| [11] |

LIN J, WU X, ZHENG C, et al. Synthesis and Properties of Epoxy-polyurethane/Silica Nano Composites by a Novel Sol Method and In-situ Solution Polymerization Route[J]. Applied Surface Science, 2014, 303(5): 67-75. |

| [12] |

DU N U L, HADANO S, BAKAR A A, et al. Preparation of Poly(Methyl Methacrylate) and Polystyrene-composite-filled Porous Epoxy Microparticles via in-situ Suspension Polymerization[J]. Polymer Testing, 2011, 30(8): 841-847. |

| [13] |

MISASI J M, JIN Q, KNAUER K M, et al. Hybrid Poss-hyperbranched Polymer Additives for Simultaneous Reinforcement and Toughness Improvements in Epoxy Networks[J]. Polymer, 2017, 117: 54-63. |

| [14] |

TOMUTA A, FERRANDO F, ÀNGELS S, et al. New Aromatic-aliphatic Hyperbranched Polyesters with Vinylic End Groups of Different Length as Modifiers of Epoxy/Anhydride Thermosets[J]. Reactive and Functional Polymers, 2012, 72(9): 556-563. |

| [15] |

FOIX D, SERRA A, AMPARORE L, et al. Impact Resistance Enhancement by Adding Epoxy Ended Hyperbranched Polyester to DGEBA Photocured Thermosets[J]. Polymer, 2012, 53(15): 3084-3088. |

| [16] |

ZHANG J, HU C P. Synthesis, Characterization and Mechanical Properties of Polyester-based Aliphatic Polyurethane Elastomers Containing Hyperbranched Polyester Segments[J]. European Polymer Journal, 2008, 44(11): 3708-3714. |

| [17] |

BU X D, CHENG F L. Research on Performance of Polyurethane-epoxy Resin Compound Modified Asphalt and Its Mixture[J]. Highway, 2016(8): 171-174. |

| [18] |

CARRERA V, CUADRI A A, GARCIA-MORALES M, et al. The Development of Polyurethane Modified Bitumen Emulsions for Cold Mix Applications[J]. Materials & Structures, 2015, 48(10): 3407-3414. |

| [19] |

LIU J, MA X, TONG Y, et al. Self-healing Polyurethane Based on Ditelluride Bonds[J]. Applied Surface Science, 2018, 455: 318-325. |

2019, Vol. 36

2019, Vol. 36