扩展功能

文章信息

- 金灿, 汪培松, 杨旭, 刘凯, 凌天清

- JIN Can, WANG Pei-song, YANG Xu, LIU Kai, LING Tian-qing

- 基于三维虚拟测量的沥青混合料级配参数分析

- Analysis on Gradation Parameters of Asphalt Mixture Based on 3D Virtual Measurement

- 公路交通科技, 2019, 36(8): 1-8

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(8): 1-8

- 10.3969/j.issn.1002-0268.2019.08.001

-

文章历史

- 收稿日期: 2018-03-20

2. 合肥工业大学 汽车与交通工程学院, 安徽 合肥 230009;

3. 莫纳什大学 土木与环境工程学院, 澳大利亚 克莱顿 VIC 3800

2. School of Automobile and Traffic Engineering, Hefei University of Technology, Hefei Anhui 230009, China;

3. Department of Civil and Environmental Engineering, Monash University, Clayton VIC 3800, Australia

在沥青混合料中,集料的过筛尺寸和体积对于混合料的级配、密度等质量参数有着重要影响,从而对混合料力学特性的准确预测有着重要意义[1-4]。

集料的过筛尺寸和体积的获取方法主要分为传统测量和虚拟测量两类。前者使用量杯测量集料体积,通过对筛网上集料的振动筛分获得过筛尺寸[5-6];而后者通过图像处理技术,检测出集料图像中各集料颗粒的形状参数并建立集料几何模型后,计算出集料的过筛尺寸和面积(二维)/体积(三维)[7-9]。实际上,在过筛尺寸测量方面,由于振动参数的差异性和集料形状的复杂性,传统筛分的结果误差呈现出一定的不确定性,难以获得十分精确的过筛尺寸。而虚拟筛分是在对真实集料三维实体重构的基础上,从多个方位和角度对集料实体模型的过筛尺寸进行测量,因此,在测量精度和自动化程度方面优势明显。

由于三维模型能较好反映集料的三维形状特征,三维虚拟测量方法在精确获取集料形状参数方面具有优势。目前,三维虚拟测量方法可分为两类:基于集料三维图像的测量和基于集料三维表面轮廓的测量。其中,前者基于X-ray CT设备生成集料的三维图像,以空间像素为基本单元,近似获取集料的等效直径等参数[10-11]。该类方法中,由于集料尺寸并非直接测量获得,其测量精度有待优化[12]。后者基于激光扫描设备或CCD相机,构建集料的三维表面轮廓模型,计算集料的形状参数[13-15]。该类方法中,将集料表面上空间距离最远的两点连线方向作为主轴方向[16-17],在垂直于主轴方向的集料横截面中搜索集料过筛尺寸的控制平面。由于集料形状十分复杂,该原则的适用性十分有限,例如,集料接近轴对称规则形状时(如长方体、圆柱体),控制平面的搜索路径并非对称轴方向,控制平面的搜索结果与实际将产生较大差异。

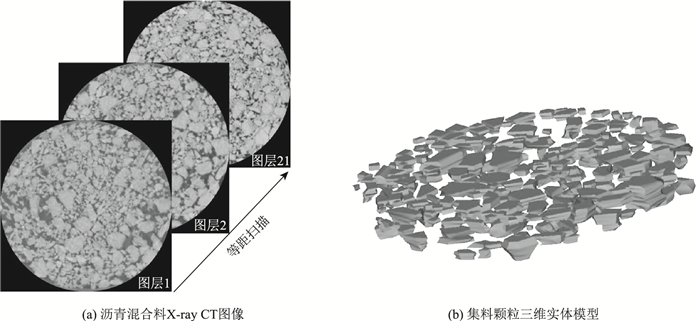

因此,本研究将多个集料置于圆柱形容器内进行CT扫描,获得集料的断面图像,并识别出图像中集料的二维轮廓,在建立集料与其在多个图层中轮廓映射关系的基础上,实现集料的三维实体重构,进而结合集料形状在主轴方向上的变化特点生成集料过筛平面的搜索路径,精确获得集料的过筛尺寸,统计出混合料的级配参数,便于未来进一步探索其与混合料力学性能间的关系规律。

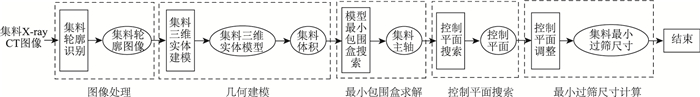

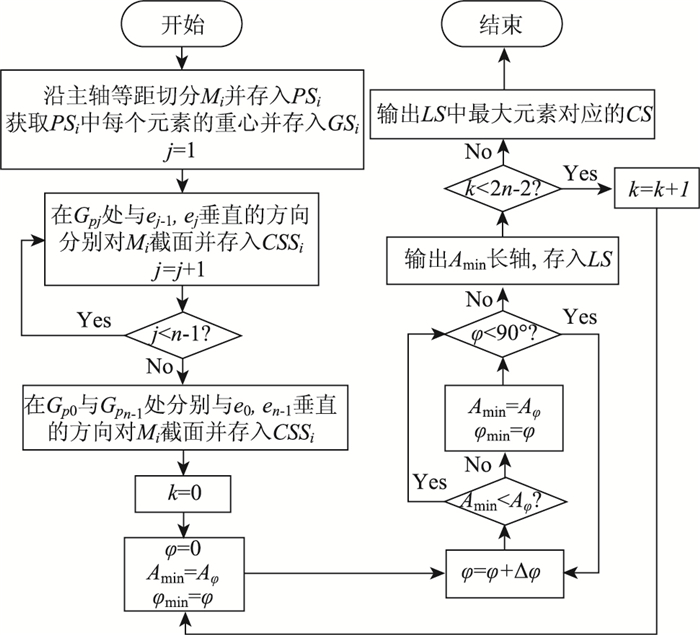

1 集料三维虚拟测量方法要完成集料过筛尺寸和体积的虚拟测量,需要经过CT图像处理、几何建模、最小包围盒求解、控制平面搜索和最小过筛尺寸计算5个步骤,整体流程图如图 1所示。

|

| 图 1 集料三维虚拟测量流程图 Fig. 1 Flowchart of 3D virtual measurement of aggregate |

| |

1.1 集料轮廓识别与三维建模

CT图像中集料轮廓的检测与识别是集料建模及虚拟测量的基础。传统的集料轮廓检测方法分为两类:阈值分割[18]和边缘识别[19]。前者根据集料与其他物质间灰度值的差异,确定集料的灰度阈值,识别出集料像素;后者使用分水岭算法、边缘检测算子等方法对集料边缘进行识别。也有研究根据待处理图像的灰度分布特征开发新算法检测集料轮廓[20]。

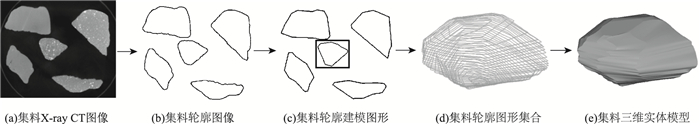

根据X-ray CT扫描原理,集料像素的灰度值显著高于空隙及沥青胶浆组分像素,因此,CT图像中集料轮廓内外像素的灰度差异十分明显,基于此可完成集料轮廓的识别。本研究采用基于灰度差异阈值的方法完成集料轮廓的检测,并完成集料轮廓的图形建模,进而建立集料与轮廓模型间的映射关系,据此构建集料三维模型。该方法对CT图像中集料间的粘连有着较好的识别率,详细步骤已在文献[21-22]中阐述。集料轮廓识别及三维建模的过程如图 2所示。其中,集料的三维建模由Spatial公司开发的三维造型引擎ACIS完成,其模型格式“.SAT”可与几何建模(如ProE,AutoCAD)及大型通用有限元仿真软件(如ANSYS,ABQUAS)无缝兼容。

|

| 图 2 集料图像处理与三维建模过程 Fig. 2 Image processing and 3D modeling of aggregate |

| |

1.2 集料三维虚拟测量

基于集料的三维实体模型,首先测量集料的体积,再通过求解模型的最小包围盒获得集料的三轴方向,从而确定集料过筛控制平面的搜索路径,以搜索获得控制平面并测量最小过筛尺寸,完成三维虚拟测量。

1.2.1 集料体积测量基于集料三维模型,集料模型的体积可通过ACIS中的函数直接测得。在实验室中以量杯测得集料的实际体积,以验证体积的虚拟测量结果。

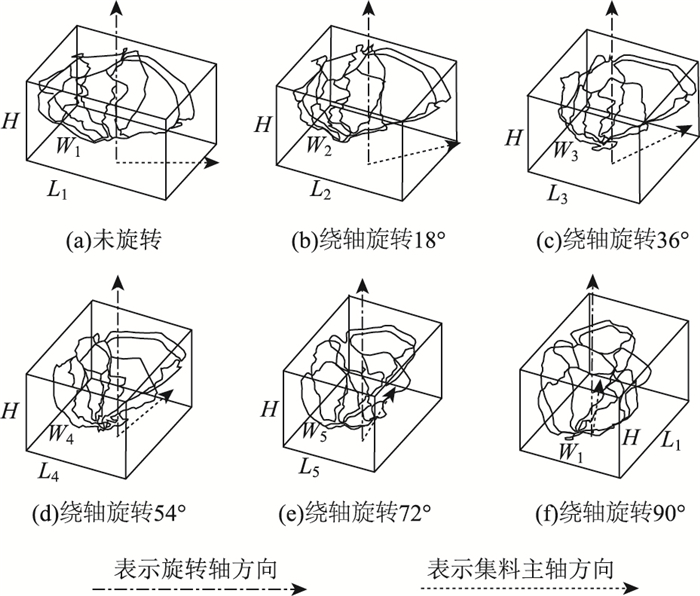

1.2.2 集料最小过筛尺寸求解要获得集料最小过筛尺寸的控制平面,必须先确定集料的主轴。“Danish Box”法是一种基于试验方式测量集料三轴尺寸的方法,其测量的基本思路是将集料置于边界可动的盒内,通过调整集料方位并实时收缩盒子的边界,获得使盒子体积最小时的集料方位,并以盒子的长、宽、高为集料的长、中、短轴尺寸[23]。本质上来说,该方法是一种通过求取集料最小体积包围盒的集料三轴测量方式。为了模拟这个过程,可将集料顺序围绕坐标轴旋转,求出集料的3D最小包围盒。并以该包围盒的长边方向为集料主轴方向。

定义1 将集料模型Mi为了达到最小包围盒而分别绕x, y, z轴旋转的角度θx, θy, θz称为集料旋转角,记为θMi(θx, θy, θz)。

集料模型绕某一坐标轴旋转时,模型的实时包围盒体积将会连续变化,从包围盒的定义可知,模型在任一方位旋转90°前后的包围盒尺寸完全相同。因此,绕任一坐标轴旋转,集料模型最小包围盒的体积变化周期是90°,如图 3所示。

|

| 图 3 集料绕轴旋转中包围盒变化 Fig. 3 Variation of bounding box of aggregate during its rotation around an axis |

| |

由于绕轴3次旋转的完整解空间规模十分巨大,导致穷举效率过低。贪心算法(greedy algorithm)将问题求解分为若干步骤,每一步骤在上一步骤的最优解基础上求解,能够获得近似全局最优解[24],可供最小包围盒的求解借鉴。因此,集料绕某一坐标轴的旋转始于绕上一坐标轴旋转的最佳方位,即使得包围盒体积在绕上一坐标轴旋转所能达到最小体积的方位。旋转3次后,获得最终解。

根据排列组合原理,集料模型绕3个坐标轴旋转的次序共6种。对每一种次序,计算出集料绕坐标轴1旋转至90°之前的最小包围盒体积,在对应的方位上,继续绕坐标轴2旋转至90°,获得此时最小包围盒对应的集料方位,继续绕坐标轴3旋转至90°,获得此时最小包围盒对应的集料方位,完成该旋转次序的求解。完成6种次序下的集料旋转角后,选取其中体积最小的包围盒及集料旋转角θMi(θx, θy, θz),以此为最终解。主轴即为最小包围盒的长轴方向。

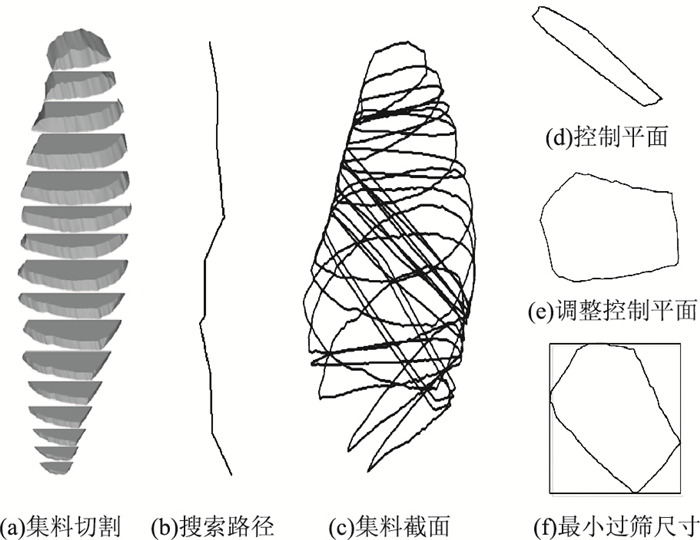

集料能否通过筛孔由集料内部的控制平面决定[25]。因此,求解集料模型最小过筛尺寸的关键在于对控制平面的搜索,而集料形状的复杂性决定了集料在通过筛孔时并非严格沿着主轴方向,有必要在充分考虑集料形状沿主轴方向变化特点的基础上构建控制平面搜索路径。

定义2 将集料实体模型沿主轴分割为n个高度相等的部分,连接各部分的重心获得若干折线段,称其为控制平面的搜索路径,记为TSR,TSR=Gp0e0Gp1…Gpn-2en-2Gpn-1,其中,Gpj为第j个切分部分pj的重心; ej为方向为从Gpj到Gpj+1的矢量,ej= < Gpj, Gpj+1>。

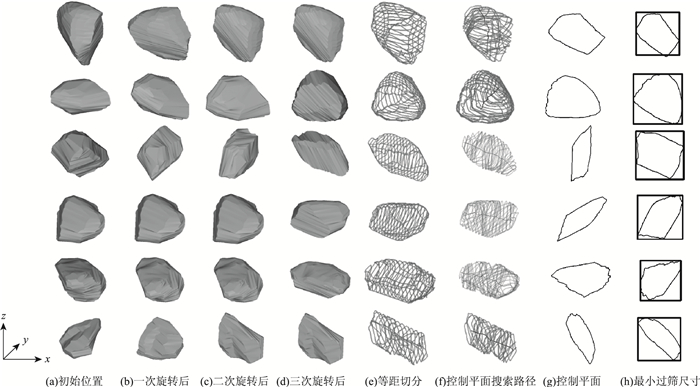

记集料模型Mi的最小包围盒长为LMi,分割间距为d,获得各切分部分集合PS={pj|j=0, 1, …, n-1}、每部分的重心集合GS={Gpj|j=0, 1, …, n-1}和TSR,分别如图 4(a), (b)所示,其中,n=⌈LMi/d⌉。基于搜索路径,在路径的每个端点处,取得以ej方向为法向量的集料截面集合CSS={CSk|k=0, 1, …, 2n-3},如图 4(c)所示;并将截面CSk旋转至与主轴垂直的方位后,获取其2D最小包围盒,并以包围盒的长边为关键尺寸,将拥有包围盒长边最大值的截面作为控制平面,如图 4(d)、4(e)所示;最后,将控制平面绕其中心进一步旋转至2D包围盒的长、短边近似相等,如图 4(f)所示。记截面CS绕其中心的累积旋转角度为φ,旋转角度步长为Δφ,旋转φ角度后的2D包围盒面积为Aφ,最小2D包围盒的面积为Amin、长轴尺寸为lk;并记所有截面对应的2D最小包围盒长轴尺寸集合为LS={lk|k=0, 1, …, 2n-3},集料控制平面搜索算法流程图如图 5所示。

|

| 图 4 集料最小过筛尺寸求解过程 Fig. 4 Procedure of solving aggregate sieve size |

| |

|

| 图 5 控制平面搜索算法流程图 Fig. 5 Flowchart of control surface search algorithm |

| |

其中,截面的2D包围盒在绕其中心旋转的过程中的面积变化与3D包围盒体积的变化相似,旋转周期均为90°。因此,只需截面绕其中心旋转至90°即可求出其最小包围盒。在控制平面最小包围盒的基础上,进一步使其绕中心旋转至包围盒的长宽尺寸接近相等时,该尺寸即为集料的最小过筛尺寸。

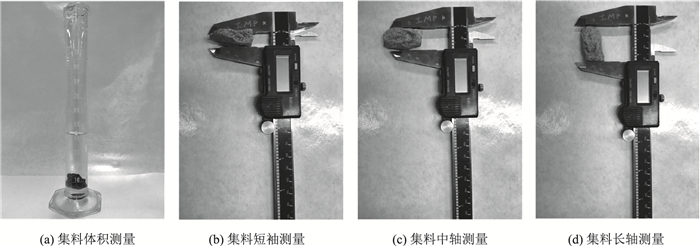

2 虚拟测量精度验证及混合料级配参数分析 2.1 集料测量精度验证X-ray CT设备能够获取扫描对象较为精确的内部结构,因此,基于CT图像的集料重构结果进行的三维测量,天然具备较高的精度,这里以游标卡尺对每个颗粒进行多次三轴测量,并取最优解,以有效降低人工测量误差,并与虚拟测量结果进行比较。

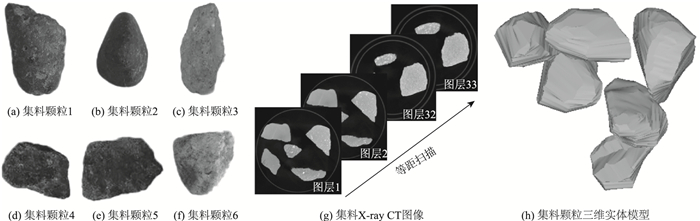

2.1.1 试验材料准备本研究对6个集料进行了虚拟测量,原集料如图 6(a)~(f)所示。为了保证集料间无接触以及黏连,将各集料颗粒间用柔性介质进行分隔后置于圆柱形容器内,扫描间隔设为0.5 mm,扫描圆柱形容器获得分辨率615×615的BMP文件,如图 6(g)所示。

|

| 图 6 集料颗粒与其三维模型 Fig. 6 Aggregate particles and 3D model |

| |

2.1.2 虚拟测量结果与分析

(1) 集料体积测量

对CT图像中的集料轮廓进行检测及图形化建模,建立集料与其轮廓模型间的映射关系,基于ACIS实现集料的三维实体重构,结果如图 6(g)所示。各集料模型的体积通过ACIS中的函数计算得出,如表 1所示。经实验室量杯法的测量结果相比,虚拟测量获得的集料体积最大误差和平均误差分别为2%和1.2%。

| 集料编号 | 集料体积/cm3 | 长轴长度/mm | 集料过筛尺寸/mm | ||||||||

| 实验室测量 | 虚拟测量 | 误差/% | 实验室测量 | 虚拟测量 | 误差/% | 实验室测量 | 虚拟测量 | 误差/% | |||

| 1 | 8.78 | 8.86 | 0.9 | 33.78 | 34.42 | 1.86 | 20.17 | 19.81 | 1.78 | ||

| 2 | 5.14 | 5.04 | 1.9 | 28.8 | 28.31 | 1.7 | 18.26 | 18.07 | 1.04 | ||

| 3 | 5.96 | 5.98 | 0.3 | 35.83 | 35.58 | 0.7 | 19.21 | 18.9 | 1.6 | ||

| 4 | 5.78 | 5.88 | 1.7 | 36.06 | 35.32 | 2.1 | 21.3 | 20.77 | 2.49 | ||

| 5 | 6.09 | 6.06 | 0.49 | 35.25 | 34.94 | 0.88 | 23.52 | 22.71 | 3.44 | ||

| 6 | 3 | 2.94 | 2 | 24.13 | 23.51 | 2.57 | 23.16 | 22.46 | 3.02 | ||

(2) 集料最小过筛尺寸测量

在旋转过程中,虽然集料的包围盒体积随着旋转角的增加而变化,但集料的旋转步长过小会导致计算规模的激增,对求解精度的提升却十分有限。因此,为了更好地调节求解精度和计算规模之间的平衡,经大量试算,绕轴旋转的角度步长采用1°为宜。

让每个集料模型绕3个坐标轴依6种次序旋转,选取获得6种次序中体积最小的包围盒为集料最小包围盒,以确定集料旋转角。每个集料模型的绕轴旋转次序、旋转角及主轴如表 2所示,相应的旋转效果如图 7(b)~(d)所示。

| 集料编号 | 绕轴旋转次序 | 集料旋转角 | 主轴 |

| 1 | z, x, y | (0°, 46°, 47°) | z轴 |

| 2 | y, x, z | (29°, 30°, 82°) | y轴 |

| 3 | x, y, z | (37°, 63°, 85°) | x轴 |

| 4 | x, y, z | (0°, 0°, 53°) | x轴 |

| 5 | x, y, z | (16°, 0°, 50°) | x轴 |

| 6 | z, y, x | (67°, 0°, 54°) | x轴 |

|

| 图 7 集料最小过筛尺寸虚拟测量过程 Fig. 7 Process of virtual measurement of aggregate sieve size 注:图中所有三维模型均为Isometric视解。 |

| |

逐一对6个集料模型沿主轴方向进行等距切割,切割距离d约为2 mm,获得集料模型的切割结果p,如图 7(e)所示;获取各切割部分的重心G并顺序连接,获得的折线段即控制平面搜索路径TSR,如图 7(f)所示;基于TSR获得每个集料的集料截面集合CSS,对CSS中各截面,获取其最小包围盒(即矩形),将包围盒长轴最长的截面作为控制平面,如图 7(g)所示;进而绕平面中心旋转控制截面,使其包围盒长宽尺寸接近相等,将该尺寸作为集料最小过筛尺寸,如图 7(h)所示。

与实验室测量结果相比,集料长轴尺寸虚拟测量结果的最大误差和平均误差分别为2.57%和1.65%;而集料过筛尺寸虚拟测量结果的最大误差和平均误差分别为3.44%和2.2%。从表 1可知,集料长轴尺寸的虚拟测量结果较实验室测量结果偏小,分析可知两种方式所测量的目标有所差异:实验室测量的是集料表面的最远两点距离,而虚拟测量的测量对象是集料最小包围盒的最长边,更符合实际。另外,集料过筛尺寸相比实验室测量结果也偏小,这是因为本研究方法中充分考虑了集料在实际过筛中的“振动效应”,能够有效提升控制平面的搜索精确度,更符合实际情况。

2.2 混合料级配参数分析本研究的分析对象是经Superpave压实成型的HMA试件,其直径为150 mm,设定CT扫描间隔为1 mm,获得分辨率512×512的BMP灰度图像文件,如图 8(a)所示。重构[21-22]该试件中粗集料的三维重构结果如图 8(b)所示,共计310个,可以看出该方法对于图像中集料间的黏连情况识别较为准确,重构结果中不含黏连。

|

| 图 8 沥青混合料CT图像与粗集料三维模型 Fig. 8 CT images of asphalt mixture and 3D model of coarse aggregate |

| |

经过本研究方法测量获得的集料最小过筛尺寸及集料体积的分布分别如图 9所示。由此可见本研究提出的虚拟测量方法具有较高的适用性,为未来深入研究级配参数与混合料力学性能间的规律奠定了技术基础。

|

| 图 9 沥青混合料级配参数与粗集料体积统计分布 Fig. 9 Distributions of Gradation parameters and coarse aggregate' volume of asphalt mixture |

| |

3 结论

(1) 运用计算机图形图像技术,基于集料CT图像,实现了集料颗粒的三维实体建模,在此基础上完成了对集料体积与最小过筛尺寸的三维虚拟测量。其中,集料过筛尺寸的虚拟测量充分考虑了集料形状的复杂性及振动过筛效应。

(2) 通过试验数据比对,各项数据的最大测量误差不超过3.5%,并可通过缩小集料模型旋转角度步长和切分间距两个参数进一步提升,有效验证了虚拟测量方法的精度。

(3) 本研究运用的集料三维重构技术,能够获得边界信息完整的集料三维实体模型。该技术可用于沥青混合料细观三维重构,重构结果既可直接导入有限元分析软件进行力学仿真试验,也能进一步利用ACIS函数获得其球形离散单元表示,并导入离散元软件PFC进行离散元仿真试验,促进混合料细观力学仿真试验的进一步研究。

(4) 本研究提出的集料三维虚拟测量方法能够获取沥青混合料的级配参数,有助于获取混合料中粗集料形态学统计特征及离析度,促进混合料路用性能预测方向的进一步发展。

| [1] |

朱云升, 杨柳, 王开凤, 等. 用分形几何理论评价旧路面沥青混合料级配变异性[J]. 公路交通科技, 2017, 34(7): 14-19. ZHU Yun-sheng, YANG Liu, WANG Kai-feng, et al. Evaluation of Gradation Variation of Asphalt Mixture in Old Pavement with Fractal Geometry Theory[J]. Journal of Highway and Transportation Research and Development, 2017, 34(7): 14-19. |

| [2] |

程培峰, 范平. 矿料级配对温拌橡胶沥青混合料性能的影响[J]. 公路交通科技, 2014, 31(3): 32-37. CHENG Pei-feng, FAN Ping. Effect of Aggregate Gradation on Performance of Rubberized WMA[J]. Journal of Transportation Research and Development, 2014, 31(3): 32-37. |

| [3] |

ZHOU B, WANG J F, ZHAO B D. Micromorphology Characterization and Reconstruction of Sand Particles using Micro X-ray Tomography and Spherical Harmonics[J]. Engineering Geology, 2015, 184: 126-137. |

| [4] |

ZHAO B D, WANG J F. 3D Quantitative Shape Analysis on Form, Roundness, and Compactness with μCT[J]. Powder Technology, 2016, 291: 262-275. |

| [5] |

江海深, 赵跃民, 段晨龙, 等. 基于三维离散元法的等厚筛筛分效率模拟研究[J]. 矿山机械, 2013, 41(11): 103-107. JIANG Hai-shen, ZHAO Yue-min, DUAN Chen-long, et al. Simulation Study on Screening Efficiency of Banana Vibrating Screen Based on 3D Discrete Element Method[J]. Mining & Processing Equipment, 2013, 41(11): 103-107. |

| [6] |

赵啦啦, 刘初升, 闫俊霞, 等. 颗粒筛分过程的三维离散元法模拟[J]. 煤炭学报, 2010, 35(2): 307-311. ZHAO La-la, LIU Chu-sheng, YAN Jun-xia, et al. Numerical Simulation of Particle Screening Process Based on 3D Discrete Element Method[J]. Journal of China Coal Society, 2010, 35(2): 307-311. |

| [7] |

BESSA I S, CASTELO BRANCO V T F, SOARES J B. Evaluation of Different Digital Image Processing Software for Aggregates and Hot Mix Asphalt Characterizations[J]. Construction and Building Materials, 2012, 37: 370-378. |

| [8] |

叶奋, 林增龙, 宋卿卿. 基于数字图像处理的沥青混合料粗集料筛分方法[J]. 华东交通大学学报, 2015, 32(5): 10-15. YE Fen, LIN Zeng-long, SONG Qing-qing. Coarse Aggregate Sieving Method of Asphalt Mixture Based on Digital Image Processing[J]. Journal of East China Jiaotong University, 2015, 32(5): 10-15. |

| [9] |

BAGHERI G H, BONADONNA C, MANZELLA I, et al. On the Characterization of Size and Shape of Irregular Particles[J]. Powder Technology, 2015, 270: 141-153. |

| [10] |

CHANDAN C, SIVAKUMAR K, MASAD E, et al. Application of Imaging Techniques to Geometry Analysis of Aggregate Particles[J]. Journal of Computing in Civil Engineering, 2004, 18(1): 75-82. |

| [11] |

段跃华, 张肖宁, 李智, 等. 基于工业CT的混凝土集料二维及三维轮廓表征方法[J]. 中国公路学报, 2011, 24(6): 9-15. DUAN Yue-hua, ZHANG Xiao-ning, LI Zhi, et al. Methods about Digital Representation on Surface Profile of Concrete Aggregates from 2-D to 3-D Based on X-ray Computed Tomography[J]. China Journal of Highway and Transport, 2011, 24(6): 9-15. |

| [12] |

MORA C F, KWAN A K H, CHAN H C. Particle Size Distribution Analysis of Coarse Aggregate using Digital Image Processing[J]. Cement & Concrete Research, 1998, 28(6): 921-932. |

| [13] |

张东.沥青混合料粗集料的形态特征研究和力学性能的离散元模拟[D].南京: 东南大学, 2013. ZHANG Dong. Research on Morphology of Coarse Aggregates of Asphalt Mixture and Its Mechanical Performance by Discrete Element Modeling[D]. Nanjing: Southeast University, 2013. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2366306 |

| [14] |

汪海年, 郝培文, 庞立果, 等. 基于数字图像处理技术的粗集料级配特征[J]. 华南理工大学学报, 2007, 35(11): 54-58, 62. WANG Hai-nian, HAO Pei-wen, PANG Li-guo, et al. Investigation into Grading Characteristic of Coarse Aggregate via Digital Image Processing Technique[J]. Journal of South China University of Technology, 2007, 35(11): 54-58, 62. |

| [15] |

LIU P F, HU J, WANG D W. Modelling and Evaluation of Aggregate Morphology on Asphalt Compression Behavior[J]. Construction and Building Materials, 2017, 133: 196-208. |

| [16] |

LEE J R J, SMITH M L, SMITH L N. A New Approach to the Three-dimensional Quantification of Angularity using Image Analysis of the Size and Form of Coarse Aggregates[J]. Engineering Geology, 2007, 91(2-4): 254-264. |

| [17] |

ALSHIBLI K A, DRUCKREY A M, AL-RAOUSH R I, et al. Quantifying Morphology of Sands using 3D Imaging[J]. Journal of Materials in Civil Engineering, 2015, 27(10): 04014275. |

| [18] |

石立万, 王端宜, 蔡旭, 等. 基于数字图像处理的粗集料接触分布特性[J]. 中国公路学报, 2014, 27(8): 23-31. SHI Li-wan, WANG Duan-yi, CAI Xu, et al. Distribution Characteristics of Coarse Aggregate Contacts Based on Digital Image Processing Technique[J]. China Journal of Highway and Transport, 2014, 27(8): 23-31. |

| [19] |

BRUNO L, PARLA G, CELAURO C. Image Analysis for Detecting Aggregate Gradation in Asphalt Mixture from Planar Images[J]. Construction and Building Materials, 2012, 28(1): 21-30. |

| [20] |

盛燕萍, 万成, 李海滨, 等. 沥青混合料CT图像中粘连集料颗粒分离方法[J]. 建筑材料学报, 2015, 18(4): 710-715. SHENG Yan-ping, WAN Cheng, LI Hai-bin, et al. Adhesive Aggregate Particle Separation Approach for CT Images of Asphalt Mixture[J]. Journal of Building Materials, 2015, 18(4): 710-715. |

| [21] |

JIN C, YANG X, YOU Z P. Automated Real Aggregate Modelling Approach in Discrete Element Method based on X-ray Computed Tomography Images[J]. International Journal of Pavement Engineering, 2017, 18(9): 837-850. |

| [22] |

JIN C, YOU Z P, ZHANG W H, et al. Microstructural Modeling Method for Asphalt Specimens Supporting 3D Adaptive and Automatic Mesh Generation[J]. Journal of Computing in Civil Engineering, 2016, 30(2): 04015013. |

| [23] |

FERNLUND J M R. Image Analysis Method for Determining 3-D Shape of Coarse Aggregate[J]. Cement & Concrete Research, 2005, 5(8): 1629-1637. |

| [24] |

贾丹, 张兴. 贪婪法在算法设计中的应用与局限[J]. 辽宁师专学报:自然科学版, 2015, 17(3): 1-4, 74. JIA Dan, ZHANG Xing. Application and Limit of Greedy Approach in Algorithm Design[J]. Journal of Liaoning Teachers College:Natural Science Edition, 2015, 17(3): 1-4, 74. |

| [25] |

扈惠敏, 沙爱民, 孙业香. 沥青面层集料级配分布特征与质量控制[J]. 长安大学学报:自然科学版, 2009, 29(5): 12-16, 40. HU Hui-min, SHA Ai-min, SUN Ye-xiang. Gradation Distribution and Quality Control of Aggregate in Asphalt Pavement[J]. Journal of Chang'an University:Natural Science Edition, 2009, 29(5): 12-16, 40. |

2019, Vol. 36

2019, Vol. 36