扩展功能

文章信息

- 王健宏, 陈维, 沈东, 潘涛, 阳军生

- WANG Jian-hong, CHEN Wei, SHEN Dong, PAN Tao, YANG Jun-sheng

- 一种无中导洞连拱隧道衬砌开裂原因分析及结构优化

- Cracking Analysis and Structural Optimization of Lining of Multi-arch Tunnel without Middle Drift

- 公路交通科技, 2019, 36(6): 79-85, 111

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(6): 79-85, 111

- 10.3969/j.issn.1002-0268.2019.06.011

-

文章历史

- 收稿日期: 2018-05-29

2. 云南丽香高速公路投资开发有限公司, 云南 昆明 650217;

3. 中南大学 土木工程学院, 湖南 长沙 410075;

4. 云南省交通规划设计研究院, 云南 昆明 650041

2. Yunnan Lijiang-Shangrila Expressway Investment and Development Co., Ltd., Kunming Yunnan 650217, China;

3. School of Civil Engineering, Central South University, Changsha Hunan 410075, China;

4. Yunnan Institute of Transport Planning and Design, Kunming Yunnan 650041, China

连拱隧道常在线路选线困难尤其在桥隧相连地段大量使用,其具有减少工程投资、节省占地面积等优势,而复合式曲中墙连拱隧道是目前采用最多的连拱隧道结构形式,但施工效率低、结构受力状态转换复杂,且运营和在建中的连拱隧道常出现衬砌开裂等病害。刘庭金等[1]对云南省4条高速公路连拱隧道病害进行了调查及原因分析,并提出了相应的防治措施。邹育麟等[2]在搜集了重庆地区现役高速公路隧道渗漏水等病害现状基础上进行了病害成因分析。张永兴[3]、付黎龙[4]针对偏压连拱隧道出现的二衬开裂现象进行了原因分析,提出了偏压地形下连拱隧道合理的施工工序及相应的加固方案。

为解决连拱隧道在设计和施工上的缺陷,国内学者提出了无中导洞法施工技术。张国庆[5]针对无中导洞连拱隧道的初期支护搭接点位置和施工工序进行了数值模拟分析。陈力华[6]从施工组织、支护结构受力等方面,论证了无中导洞连拱隧道的优越性。舒磊[7]、刘生[8]、赖金星[9]介绍了无中导洞连拱隧道的结构设计和施工工艺。张万斌、李海军[10-12]对无中导喷筑隐式异型中墙连拱隧道进行了数值模拟分析,阐述了该种结构形式的优点与施工可行性。谢春华[13]、洪永佳[14]、赖金星[15]采用数值模拟方法对无中导洞连拱隧道围岩稳定性与支护结构受力特征进行了分析。

古那湾1号隧道连拱段采用了一种无中导洞连拱隧道[16],其先行洞二次衬砌出现了大量纵向、斜向裂缝。因此,本研究以该隧道为工程背景,在现场调研的基础上,采用数值模拟方法,建立不同工况探讨无中导洞连拱隧道衬砌开裂的原因,并提出结构优化建议,可为类似工程提供参考。

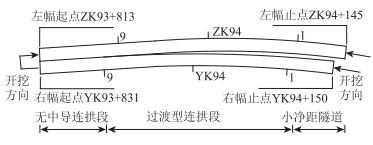

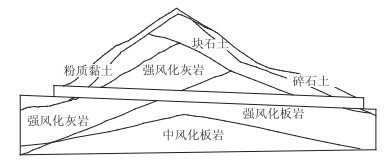

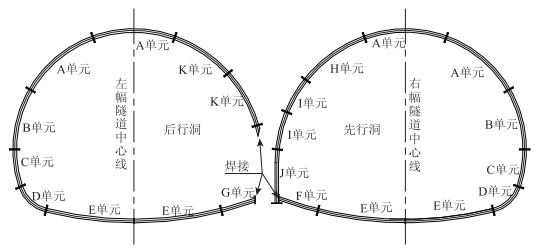

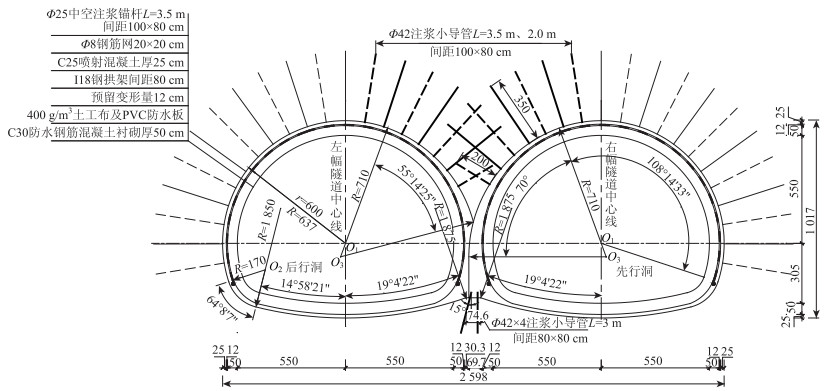

1 工程概况古那湾1号隧道为双向四车道连拱-小净距隧道(图 1),全长332 m,最大埋深约70 m,主洞采用半径为5.5 m的单心圆曲墙式断面;该隧道穿越地层为强风化板岩、灰岩(图 2),连拱段设计采用无中导洞连拱隧道[16](图 3、图 4)。

|

| 图 1 古那湾1号隧道平面图 Fig. 1 Plane view of Gunawan 1st tunnel |

| |

|

| 图 2 古那湾1号隧道纵断面图 Fig. 2 Sectional view of Gunawan 1st tunnel |

| |

|

| 图 3 无中导洞连拱隧道钢架设计图 Fig. 3 Design drawing of steel arch of multi-arch tunnel without middle drift |

| |

|

| 图 4 隧道衬砌断面设计图(单位:cm) Fig. 4 Design of tunnel lining section (unit:cm) |

| |

隧道于2016年6月开始施工,先行洞右幅隧道采用上下台阶法开挖,由大里程端向小里程端单向掘进,于2016年12月已贯通;后行洞左幅隧道采用上下台阶法开挖,在右幅隧道贯通后掘进。

从掌子面开挖揭露的围岩条件情况来看,围岩主要为强风化板岩、强风化灰岩,岩体强度较低,呈薄层状、碎裂结构,围岩完整程度较差,地下水发育一般,掌子面较为潮湿,局部存在渗水。

在中墙位置的初期支护施工中,后行洞钢架焊接于先行洞钢架上,未独立闭合成环(图 3),且喷射混凝土仅覆盖钢架表层。此外,由喷射混凝土和钢架形成的中墙厚度较薄,仅有28.0 cm左右。

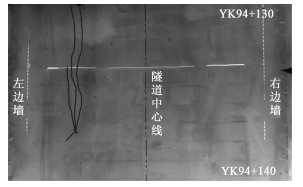

随着后行洞的开挖,先行洞隧道二次衬砌出现了不同程度的开裂,裂缝形态以纵向、斜向为主(图 5、图 6),主要出现于左侧起拱线-左拱腰,裂缝的外观形式大都呈现出“Λ”形,为张拉裂缝,裂缝宽度可达3.6 mm,长度可达8.0 m。为保证现场施工安全,在部分开裂严重地段已增设了临时钢架。

|

| 图 5 YK94+035左侧起拱线处二衬开裂 Fig. 5 Second lining cracking at YK94+035 left springing line |

| |

|

| 图 6 YK94+130~YK94+140二衬裂缝 Fig. 6 Second lining cracking in YK94+130~YK94+140 |

| |

2 数值模型的建立

根据隧道设计[16],先行洞与后行洞的初期支护独立闭合成环,对隧道结构的受力较为有利;而现场施工表明,后行洞中墙位置的初期支护既未采用钢拱架也未采用喷射混凝土独立封闭成环,搭接处支护结构受力状态较为复杂且可能产生相对滑移,对围岩稳定性及衬砌结构受力不利,进而可能引起衬砌结构的开裂。因此本研究采用FLAC3D进行数值模拟[17],设置4种典型工况(表 1)以深入分析无中导洞连拱隧道衬砌开裂的原因。

| 工况 | 示意图 | 说明 |

| 工况Ⅰ |  |

先行洞与后行洞的初期支护独立闭合成环(钢架未闭合段采用喷混喷至设计厚度),支护结构成为整体,不产生相对滑移。 |

| 工况Ⅱ |  |

相比工况Ⅰ,初支结构之间可产生一定的相对滑移。 |

| 工况Ⅲ |  |

后行洞的初期支护未独立闭合成环,初支结构成为整体,不产生相对滑移。 |

| 工况Ⅳ |  |

相比工况Ⅲ,初支结构之间可产生一定的相对滑移。 |

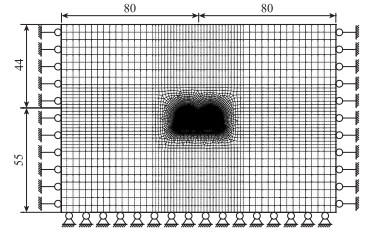

选取古那湾1号隧道YK93+920断面建立数值模型,该断面隧道埋深约44 m,取模型尺寸为160 m×99 m,上边界为自由面,左、右边界约束水平方向位移,下边界约束水平和竖直方向位移(图 7)。

|

| 图 7 计算网格模型(单位:m) Fig. 7 Computation grid model (unit:m) |

| |

地层视为理想弹塑性模型,采用实体单元,满足Mohr-Coulomb屈服准则[17];隧道初期支护结构采用实体单元进行模拟,二次衬砌采用liner结构单元,两者均视为理想弹性材料;后行洞与先行洞的初期支护之间考虑界面特性[17],以模拟初支结构搭接处的相对滑移。相关材料物理力学参数由设计及工程类比确定(表 2、表 3)。

| 材料 | 密度/(kg·m-3) | 弹性模量/GPa | 泊松比 | 黏聚力/MPa | 内摩擦角/(°) |

| 围岩 | 2 000 | 2 | 0.35 | 0.1 | 28 |

| 初支 | 2 300 | 23 | 0.23 | — | — |

| 二衬 | 2 500 | 32.25 | 0.2 | — | — |

| 材料 | 法向刚度/(GPa·m-1) | 切向刚度/(GPa·m-1) | 摩擦角/(°) | 黏聚力/MPa | 抗拉强度/MPa |

| 界面 | 230 | 0.75 | 20 | 1 | 0.1 |

按照上下台阶法模拟开挖:自重场下计算平衡→开挖右幅隧道上台阶,施作初期支护,围岩应力释放20%→开挖右幅隧道下台阶,施作初期支护,围岩应力释放20%→施作右幅隧道二次衬砌,计算达到平衡状态→开挖左幅隧道上台阶,施作初期支护,围岩应力释放20%→开挖左幅隧道下台阶,施作初期支护,围岩应力释放20%→施作左幅二次衬砌,计算达到平衡状态。

3 计算结果分析下面主要从4种典型工况的围岩及支护结构变形、围岩塑性区及二次衬砌受力等方面进行对比分析,以得出无中导洞连拱隧道衬砌开裂的主要原因,并提出针对性的措施及建议。

3.1 围岩及支护结构变形图 8为不同工况下围岩最终位移分布图,工况Ⅰ与工况Ⅱ围岩位移分布基本一致,最大沉降值约为4 mm,出现在拱顶附近,中墙顶部沉降约为3 mm,而工况Ⅲ与工况Ⅳ,最大沉降分别约为6,9 mm,均出现在中墙顶部(初期支护相互搭接处),且相比于工况Ⅰ和工况Ⅱ,先行洞与后行洞施工相互影响形成了更大的塌落拱。

|

| 图 8 围岩竖向位移分布(单位:cm) Fig. 8 Vertical displacement distributions of surrounding rock (unit:cm) |

| |

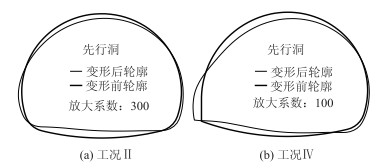

支护结构与围岩相互作用下,先行洞支护结构变形见图 9(仅列出工况Ⅱ、工况Ⅳ),工况Ⅱ设置的变形放大系数为工况Ⅳ的3倍,但仍可以看出工况Ⅳ下的支护结构变形更大,尤其是先行洞左边墙-左拱腰区域。

|

| 图 9 先行洞支护结构变形 Fig. 9 Deformation of first hole support structure |

| |

由此说明,先行洞与后行洞的初期支护独立闭合成环时,能较充分发挥初期支护的承载力,即使两洞初期支护搭接处可产生一定的滑移,但仍对围岩和支护结构的变形控制较好;若后行洞的初期支护未闭合成环,则不能有效控制围岩和支护结构的变形,加上搭接处易发生滑移,围岩和支护结构的变形将进一步增大。

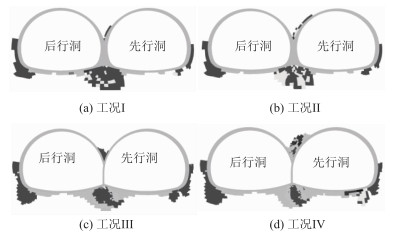

3.2 围岩塑性区不同工况下隧道施工对围岩的扰动程度不同,图 10为最终围岩塑性区的分布图。

|

| 图 10 围岩塑性区分布 Fig. 10 Plastic zone distribution of surrounding rock |

| |

根据图 10可发现,无中导洞连拱隧道周边围岩塑性区主要分布于边墙、中墙底部,以受剪切破坏屈服为主。工况Ⅰ与工况Ⅱ中墙顶部雁形部区域分布着较小的塑性区,对围岩扰动较小,从而减小了支护结构承受的围岩松散荷载。而工况Ⅲ与工况Ⅳ中墙顶部雁形部区域内分布着大量塑性区,同样以受剪切破坏屈服为主,形成了较大的围岩松动区,导致很大的围岩松散荷载作用于先行洞支护结构上,对其安全性十分不利。

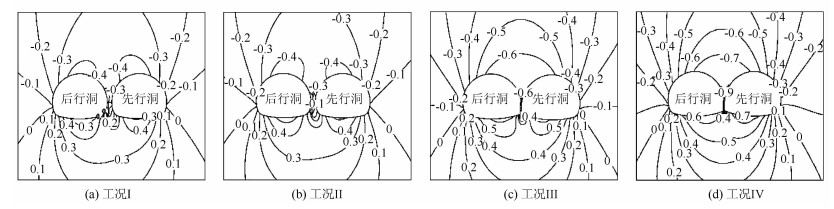

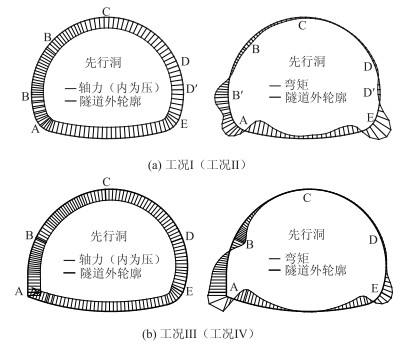

3.3 二次衬砌内力通过分析施工完毕后先行洞二次衬砌的内力,发现工况Ⅰ、Ⅱ与工况Ⅲ、Ⅳ内力分布特征有较明显的差别(图 11),并将典型位置内力值列于表 4。

|

| 图 11 各工况内力(轴力、弯矩)分布特征 Fig. 11 Internal force (axial force, moment) distribution characteristics of each working condition |

| |

| 工况位置 | 工况Ⅰ | 工况Ⅱ | 工况Ⅲ | 工况Ⅳ | |||||||

| 轴力/kN | 弯矩/(kN·m) | 轴力/kN | 弯矩/(kN·m) | 轴力/kN | 弯矩/(kN·m) | 轴力/kN | 弯矩/(kN·m) | ||||

| A | 895.63 | -184.94 | 955.43 | -148.54 | 1 057.68 | -480.35 | 1 145.04 | -496.58 | |||

| B′ | 819.21 | -76.72 | 908.91 | -143.88 | — | — | — | — | |||

| B | 747.72 | 36.47 | 829.22 | 35.72 | 950.75 | 187.23 | 977.87 | 299.82 | |||

| C | 728.09 | 13.92 | 811.55 | 11.46 | 930.54 | 5.84 | 977.8 | 4.25 | |||

| D | 781.03 | -16.77 | 863.9 | -15.52 | 981.68 | -19.95 | 1 028.37 | -24.21 | |||

| D′ | 798.74 | 23.05 | 881.57 | 24.48 | — | — | — | — | |||

| E | 881.19 | -204.82 | 963.39 | -203.1 | 1 077.72 | -272.21 | 1 128.13 | -310.07 | |||

根据计算结果可知,工况Ⅰ~工况Ⅳ,轴力分布均较为对称,拱顶轴力较小而边墙轴力较大,各工况下二次衬砌相同位置轴力大小为工况Ⅳ>工况Ⅲ>工况Ⅱ>工况Ⅰ;而弯矩分布特征存在明显的不同,工况Ⅲ、工况Ⅳ在左拱腰位置出现较大正弯矩,分别为187.23,299.82 kN·m,约为工况Ⅱ相同位置弯矩值的5倍, 8倍。因此,工况Ⅲ和工况Ⅳ先行洞二次衬砌左拱腰内力产生了较大变化,对衬砌结构安全性更为不利。

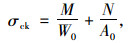

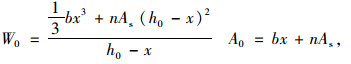

3.4 衬砌结构安全性根据文献[18],按式(1)计算偏心受压混凝土衬砌某截面受拉边缘的法向应力,并判断其是否满足式(2),否则该截面受拉边缘将出现裂缝。

|

(1) |

|

(2) |

|

(3) |

式中,A0为构件换算截面面积;W0为构件换算截面受拉边缘的弹性抵抗矩;b为截面宽度;h0为截面有效高度,As为受拉区纵向钢筋的截面面积;n为钢筋与混凝土弹性模量的比值;ftk为混凝土轴心抗拉强度; M为验算截面的弯矩; N为验算截面的轴力。

根据上述公式及数值模拟获得的衬砌结构内力,计算出4种工况下典型位置衬砌内侧边缘的应力值(以拉应力为正)列于表 5。

| 位置 | 工况 | |||

| 工况Ⅰ | 工况Ⅱ | 工况Ⅲ | 工况Ⅳ | |

| A | -8.42 | -8.71 | -13.35 | -13.94 |

| B′ | -4.11 | -5.64 | — | — |

| B | -1.68 | -1.84 | 1.60 | 4.29 |

| C | -1.50 | -1.64 | -1.82 | -1.90 |

| D | -1.60 | -1.75 | -2.00 | -2.12 |

| D′ | -1.70 | -1.87 | — | — |

| E | -8.97 | -9.18 | -11.62 | -12.93 |

由表 5可知,工况Ⅰ~工况Ⅳ衬砌各点内侧基本处于受压状态,不会出现受拉裂缝,且压应力未超过混凝土的抗压强度,也不至于发生受压破坏;但工况Ⅲ衬砌左拱腰内侧拉应力为1.60 MPa,工况Ⅳ更是达到4.29 MPa,远远大于C30混凝土抗拉强度2.20 MPa,这就会导致二次衬砌的严重开裂,计算结果与隧道实际开裂情况及位置较为吻合。

3.5 隧道结构优化建议通过计算结果分析可知,初支结构未独立闭合成环,搭接处产生了相对滑移是造成先行洞二次衬砌开裂的主要原因。因此,有必要对无中导洞连拱隧道进行结构优化,以避免衬砌结构的开裂。

(1) 设计中,初期支护结构应各自独立闭合成环,结构形式应考虑施工可行性,合理加强中墙位置初期支护结构的设计,使左右幅初期支护形成有效整体,增强支护结构的整体承载能力。

(2) 施工中,对后行洞开挖等施工关键环节、隧道中墙等受力关键部位采取必要的控制措施,保证隧道结构有效发挥承载力,避免造成支护结构的受力不合理。

4 结论针对古那湾1号无中导洞连拱隧道施工中先行洞衬砌出现大量裂缝的情况,采用了数值模拟方法探讨了衬砌开裂的原因,并提出了结构优化建议,主要结论如下:

(1) 后行洞初期支护独立闭合成环时,即使初支结构之间产生了一定的滑移,围岩及支护结构变形、塑性区范围、二次衬砌内力也较小,隧道衬砌结构处于安全状态。

(2) 后行洞初期支护未独立闭合成环时,搭接处产生了较大的相对滑移,支护结构难以有效控制围岩变形及塑性区的发展,先行洞二次衬砌受力较大,左拱腰内侧因拉应力过大而出现开裂。

(3) 无中导洞连拱隧道左右幅初期支护应独立闭合成环,并加强中墙位置的初支结构设计;施工中严格控制工程质量,保证支护结构的合理受力,避免衬砌裂缝的产生。

| [1] |

刘庭金, 朱合华, 夏才初, 等. 云南省连拱隧道衬砌开裂和渗漏水调查结果及分析[J]. 中国公路学报, 2004, 17(2): 64-67. LIU Ting-jin, ZHU He-hua, XIA Cai-chu, et al. Analysis of Site Investigation of Cracking and Leakage on Arcade Tunnel Lining of Yunnan Province[J]. China Journal of Highway and Transport, 2004, 17(2): 64-67. |

| [2] |

邹育麟, 何川, 周艺, 等. 重庆高速公路现役营运隧道渗漏水病害统计及成因分析[J]. 公路交通科技, 2013, 30(1): 86-93, 101. ZOU Yu-lin, HE Chuan, ZHOU Yi, et al. Statistics and Cause Analysis of Leakage Diseases in Operating Expressway Tunnels in Chongqing[J]. Journal of Highway and Transportation Research and Development, 2013, 30(1): 86-93, 101. |

| [3] |

张永兴, 阳军生, 晏莉. 某浅埋偏压连拱隧道二衬开裂原因分析[J]. 长沙理工大学学报:自然科学版, 2007, 4(3): 44-48. ZHANG Yong-xing, YANG Jun-sheng, YAN Li. Reasons Why the Second Lining of One Shallow Asymmetry Doublearch Tunnel Cracks[J]. Journal of Changsha University of Science and Technology:Natural Science Edition, 2007, 4(3): 44-48. |

| [4] |

付黎龙.偏压连拱隧道衬砌病害分析及加固研究[D].长沙: 中南大学, 2009. FU Li-long.Disease Analysis and Reinforcement of Bias Arch Tunnel Lining[D].Changsha: Central South University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10533-2009238539.htm |

| [5] |

张国庆.无中墙连拱隧道结构研究[D].重庆: 重庆交通大学, 2010. ZHANG Guo-qing.Structure of Double-arch Tunnel without Middle-wall[D].Chongqing: Chongqing Jiaotong University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10618-2010160719.htm |

| [6] |

陈力华. 无中导洞连拱隧道设计施工技术探讨[J]. 公路交通技术, 2012(1): 94-98. CHEN Li-hua. Probe into Design and Construction Techniques for Multi-arch Tunnels without Middle Drifts[J]. Technology of Highway and Transport, 2012(1): 94-98. |

| [7] |

舒磊. 无导洞法施工连拱隧道技术[J]. 铁道标准设计, 2008(6): 76-79. SHU Lei. Construction Technology of Multi-arch Tunnel without Middle Drift[J]. Railway Standard Design, 2008(6): 76-79. |

| [8] |

刘生, 李宁军, 刘红平. 基于无导洞方法的连拱隧道结构设计与施工研究[J]. 水利与建筑工程学报, 2010, 8(4): 107-110. LIU Sheng, LI Ning-jun, LIU Hong-ping. Research on Structural Design and Construction Scheme for Multi-arch Tunnel in Construction without Pilot[J]. Journal of Water Resources and Architectural Engineering, 2010, 8(4): 107-110. |

| [9] |

赖金星, 谢永利, 李华. 连拱隧道无中导洞施工技术探讨[J]. 铁道建筑, 2006(4): 34-35, 43. LAI Jin-xing, XIE Yong-li, LI Hua. Probe into Construction Techniques for Multi-arch Tunnel without Middle Drift[J]. Railway Engineering, 2006(4): 34-35, 43. |

| [10] |

张万斌, 李海军, 王明年. 喷筑隐式异型中墙复合式连拱隧道的设计分析[J]. 现代隧道技术, 2013, 50(6): 147-151. ZHANG Wan-bin, LI Hai-jun, WANG Ming-nian. Design and Analysis of a Double-arch Tunnel with Concealed, Sprayed Irregular-Composite Mid-wall[J]. Modern Tunnelling Technology, 2013, 50(6): 147-151. |

| [11] |

李海军, 王明年, 张万斌. 隐式中墙连拱隧道工法探讨[J]. 隧道建设, 2015, 35(12): 1271-1274. LI Hai-jun, WANG Ming-nian, ZHANG Wan-bin. Discussion on Construction Method for Double-arch Tunnel with Concealed Central Wall[J]. Tunnel Construction, 2015, 35(12): 1271-1274. |

| [12] |

李海军. 隐式中墙连拱隧道对称中隔壁工法设计与分析[J]. 重庆建筑, 2015, 14(6): 40-42. LI Hai-jun. Design and Analysis of Symmetrical Temporary Middle Wall Method for Double-arch Tunnel with Concealed Center Wall[J]. Chongqing Architecture, 2015, 14(6): 40-42. |

| [13] |

谢春华. 无中导洞城市连拱隧道施工工法分析研究[J]. 中外公路, 2017, 37(4): 214-218. XIE Chun-hua. Analysis and Study on Construction Methods of Urban Double-arch Tunnel without Pilot Hole[J]. Journal of China & Foreign Highway, 2017, 37(4): 214-218. |

| [14] |

洪永佳. 软弱围岩下无中导洞复墙式连拱隧道施工三维数值模拟分析[J]. 福建交通科技, 2017(3): 58-61. HONG Yong-jia. 3D Numerical Simulation of Multi-arch Tunnel without Middle Drift in Weak Surrounding Rock[J]. Fujian Transport Science and Technology, 2017(3): 58-61. |

| [15] |

赖金星, 谢永利, 李宁军. 无中导洞施工双连拱隧道的数值模拟分析[J]. 水文地质工程地质, 2006(3): 68-71. LAI Jin-xing, XIE Yong-li, LI Ning-jun. Numerical Simulation of Multi-arch Highway Tunnel Constructed without Advancing Middle Drift[J]. Hydrogeology & Engineering Geology, 2006(3): 68-71. |

| [16] |

云南省交通规划设计研究院.国家高速公路网G0613云南省香格里拉至丽江高速公路第10标段K82+200-K94+200两阶段施工图设计[R].昆明: 云南省交通规划设计研究院, 2015. Broadvision Engineering Consultants.Two-phase Construction Drawing Design of 10th Tender K82+200-K94+200 Section for National Expressway Network G0613 in Yunnan Provincial Shangrila-Lijiang Expressway[R].Kunming: Broadvision Engineering Consultants, 2015. |

| [17] |

Itasca Consulting Group Inc.FLAC3D User's Manual[R].Version 5.01.Minneapolis: Itasca Consulting Group Inc., 2013.

|

| [18] |

GB 50010-2010, 混凝土结构设计规范[S]. GB 50010-2010, Code for Design of Concrete Structures[S]. |

2019, Vol. 36

2019, Vol. 36