扩展功能

文章信息

- 黄侨, 郑华凯, 宋晓东

- HUANG Qiao, ZHENG Hua-kai, SONG Xiao-dong

- GFRP-混凝土组合桥面板的疲劳性能试验研究

- Experimental Study on Fatigue Performance of GFRP-concrete Composite Bridge Deck

- 公路交通科技, 2019, 36(5): 57-63, 77

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(5): 57-63, 77

- 10.3969/j.issn.1002-0268.2019.05.008

-

文章历史

- 收稿日期: 2018-01-18

2. 江苏省交通工程建设局, 江苏 南京 210000

2. Jiangsu Provincial Transport Engineering Construction Bureau, Nanjing Jiangsu 210000, China

GFRP-混凝土组合结构是指在GFRP型材上浇注混凝土并通过一定的构造措施使得两者整体工作的一种组合结构[1-3]。GFRP-混凝土组合桥面板具有自重轻、抗疲劳性能好、良好的耐久性和施工方便等优点[4-6]。当然,GFRP存在一些缺陷,但可以通过采取一些技术措施提高GFRP材料在桥梁应用中的竞争性,比如在基质中加入防紫外线材料可以有效预防紫外线带来的性能劣化,设计合理的桥面板截面形式可以降低桥梁的整体造价等[7]。桥面板是桥梁直接承受车辆荷载和环境作用的重要构件之一[8],其耐久性是关乎桥梁安全的重要命题,GFRP-混凝土组合桥面板在耐久性方面表现出了优良的特质,可以抵抗桥面板可能存在的疲劳问题,有效提高桥面板内钢筋抵抗锈蚀及锈蚀疲劳耦合作用的能力,延长钢-混凝土组合梁桥的整体服役寿命[6, 9]。

目前国内外对FRP-混凝土组合结构的性能研究主要集中在某些FRP构型桥面板的静力研究和疲劳研究[6, 7, 9-18],对现浇槽型GFRP-混凝土组合桥面的疲劳性能研究尚少。高达文和佟兆杰[7, 9]对GFRP-混凝土组合桥面板力学性能进行了试验研究,提出了合理的界面处理措施以保证黏接效果,并未进行后续的疲劳试验研究;Warn等[10]对箱室型FRP-混凝土双向桥面板进行了疲劳试验研究,破坏形式为加载位置局部冲切破坏,并未进行单向板的疲劳试验;杨勇等[6]对波折型GFRP-混凝土组合板进行了疲劳试验,试件的刚度和承载力表现出良好的抗疲劳性能,并未对其他FRP构型的组合板进行研究;李可[11]对CFRP加固钢筋混凝土结构进行了试验研究,认为CFRP加固后结构的疲劳性能得到改善,未对现浇结构进行疲劳研究。

不同的FRP构型影响组合板的力学性能。工程桥桥面板为槽型GFRP-混凝土组合桥面板,从静力试验结果[7]来看,现浇槽型GFRP-混凝土组合板具有良好的整体工作性,但其抗疲劳性能有待研究。因此,有必要从工程应用和科研角度对现浇槽型GFRP-混凝土组合板进行疲劳试验研究。

1 试验 1.1 工程背景合肥市郎溪路工程段E匝道第二联为跨径组合(25+35+25)m的GFRP-混凝土-钢组合梁桥,该桥将首次采用GFRP-混凝土组合桥面板作为钢-混凝土组合梁桥的桥面板。该桥面板采用现场浇注的形式完成施工,目前国内关于该类型现浇桥面板的疲劳性能研究很少。因此,在前期静力试验的基础上,选取保证界面黏接效果的GFRP-混凝土组合桥面板[2]进行疲劳性能试验研究,以揭示经过疲劳荷载作用后,该类型桥面板的界面滑移及抗弯刚度的变化情况。

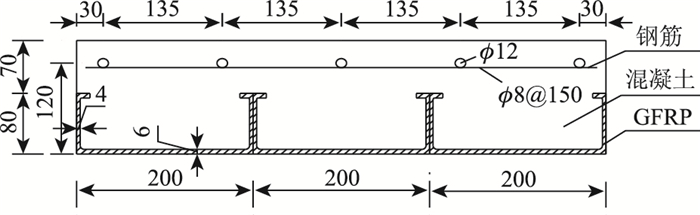

1.2 试件参数本试验采用的试件[3]长度为1.8 m,计算跨径为1.6 m,宽0.6 m,高度0.15 m,混凝土重度重25 kN/m3,试件的截面形式如图 1所示。

|

| 图 1 GFRP-混凝土组合桥面板截面图 (单位:mm) Fig. 1 Section of GFRP-concrete composite bridge deck (unit:mm) |

| |

试件的混凝土强度设计等级为C30,材料配合比为水泥:砂:石子:水:减水剂=1:2.5:3:0.44:0.003。根据《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)的规定,本试验桥面板保留4个试件,与试件同龄期的试块混凝土立方体抗压强度平均值为42.3 MPa。本试验所用钢筋为HPB400,经拉拔试验测得钢筋的屈服强度为457 MPa。GFRP的纵向拉伸模量为32.6 GPa,纵向抗拉强度为555.6 MPa。本试验采用的胶水为环氧树脂胶Ⅰ型粘钢胶JQ300,胶水的物理性能见表 1。选用的砂石为石灰岩,筛选孔径为4.5~9.5 mm。

| 材料指标 | 参数 |

| 抗拉强度/MPa | 32.3 |

| 受拉弹性模量/MPa | 3 600 |

| 伸长率/% | 1.4 |

| 与混凝土正拉黏结强度/MPa | 3.0 |

| 抗弯强度/MPa | 54.2 |

GFRP槽形板采用拉挤成型工艺制备。首先对GFRP涂胶面(包括4个肋板外侧和两个底板内侧)进行打磨,并用酒精擦拭;肋板涂抹胶体,胶体厚度控制为0.5 mm,捆扎木条固定肋板直到胶体终凝;在底板内侧均匀涂抹胶体,胶体厚度控制为2 mm,胶体未凝结前撒布沙石;胶体终凝后,绑扎钢筋,立模浇注混凝土。

1.3 试验过程根据车辆荷载弯矩与抗弯承载力计算结果,确定出200万次加载的上下限,其下限为40 kN,上限为100 kN。

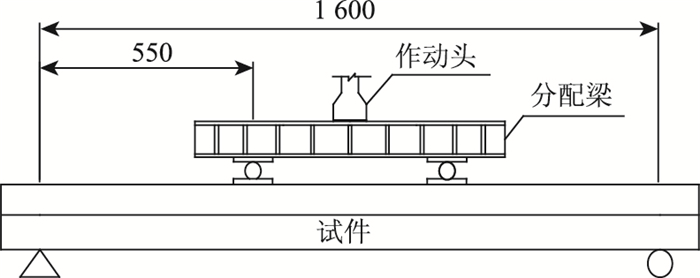

疲劳加载方案参照《混凝土结构试验方法标准》(GB50152—92)及相关规程,本试验为四点弯曲简支试验,试件加载方式为两点加载,通过分配梁将千斤顶的力分摊到对称的垫板上,加载图式如图 2所示。

|

| 图 2 组合板疲劳试验加载 (单位:mm) Fig. 2 Loading of composite deck in fatigue test(unit:mm) |

| |

首先进行预加载试验,对组合桥面板加载装置进行调试和检查,以确保疲劳试验加载装置对中良好,此为0万次加载。静力加载时加载梯度固定为5 kN,单次加载时间为1 min,待加载力平稳后持荷5 min。疲劳加载时加载频率为4 Hz,疲劳荷载中值设为70 kN,幅值为60 kN,加载目标为200万次。分别在1万,2万,3万,5万,10万,20万,50万,100万,150万,200万次时停机进行静力加载试验,记录各测点挠度、界面滑移量、混凝土应变、GFRP板应变以及板中钢筋应变。200万疲劳荷载试验结束后,试件状况良好,故在疲劳机参数设置不变的情况下,只将疲劳荷载中值提高为105 kN,进行5万次的疲劳试验。205万次疲劳试验后,再将疲劳荷载中值提高为140 kN,进行5万次的疲劳试验。210万疲劳试验结束后对试件进行静力破坏试验。

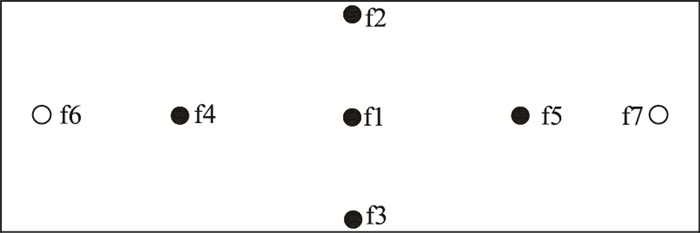

1.4 测试内容本次试验的主要测试内容包括荷载、混凝土裂缝、挠度、界面滑移、GFRP应变、混凝土应变和钢筋应变。荷载值通过压力机读取,裂缝通过电子裂缝测试仪观察,GFRP-混凝土滑移在试件端面测量。混凝土应变片布置在跨中混凝土顶部和侧面,GFRP应变片布置在跨中底部和侧面。位移计f1, f2和f3布置在跨中底面,测量横向中点和两边点的挠度,f4和f5布置在板底1/4跨处,f6和f7布置在支座处顶面位置,挠度测点位置如图 3所示。

|

| 图 3 组合板测点布置图 Fig. 3 Layout of measuring points on composite deck (注:○表示顶部,●表示底部) |

| |

2 试验现象

前199万次疲劳试验,表观混凝土没有产生裂缝。在第200万次疲劳试验过程中,一侧GFRP板-混凝土交界处发现一处细微长裂缝。整个试验过程中没有脱胶响声。在200万~210万疲劳加载过程中,试件混凝土裂缝陆续出现,并伴有脱胶响声。在第201万次疲劳加载过程中,加载垫板下方分别出现一条竖向裂缝和斜裂缝, 试件出现脱胶的响声;在第205万次疲劳加载过程中,试件加载垫板下方出现一条自混凝土-GFRP交界处竖向延伸的微小斜裂缝。在205万次疲劳试验后的静载加载过程中,当荷载增加到145 kN时,试件出现脱胶的响声,荷载增加到165 kN时,第200万次疲劳试验出现的水平长裂缝纵向延伸;在206万次疲劳后静载过程中,荷载增加到135 kN时,试件出现脱胶的响声。疲劳裂缝发展见图 4。

|

| 图 4 疲劳试验裂缝示意图 Fig. 4 Schematic diagram of crack in fatigue test |

| |

3 疲劳试验结果 3.1 残余挠度和动态挠度

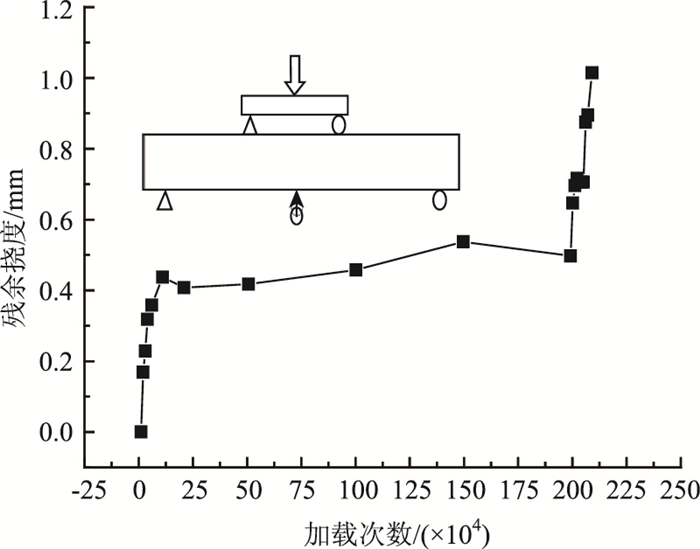

试件残余挠度和动态挠度指的是跨中平均残余挠度和跨中平均动态挠度。试件经疲劳加载后的残余挠度如图 5所示,可以看出:初期疲劳加载时残余挠度增长较快,5万次疲劳加载后,残余挠度基本稳定在0.45 mm。GFRP-混凝土组合板的主要疲劳效应集中在前5万次,试件产生不可恢复变形,残余挠度快速增加。在5万~200万次疲劳试验中,试件的残余挠度基本不变。为加快疲劳破坏的进程,200万~205万次疲劳荷载中值是前200万疲劳荷载中值的1.5倍,205万~210万次疲劳荷载中值是前200万次疲劳荷载中值的两倍。200万~205万次疲劳试验中,试件残余挠度急剧增加后进入相对稳定阶段;在205万~210万次疲劳加载试验后的残余挠度增长趋势呈线性。图 5表明,荷载中值提高后,损伤随着荷载中值的提高而加速积累,残余挠度不断增加。

|

| 图 5 残余挠度曲线 Fig. 5 Curve of residual deflection |

| |

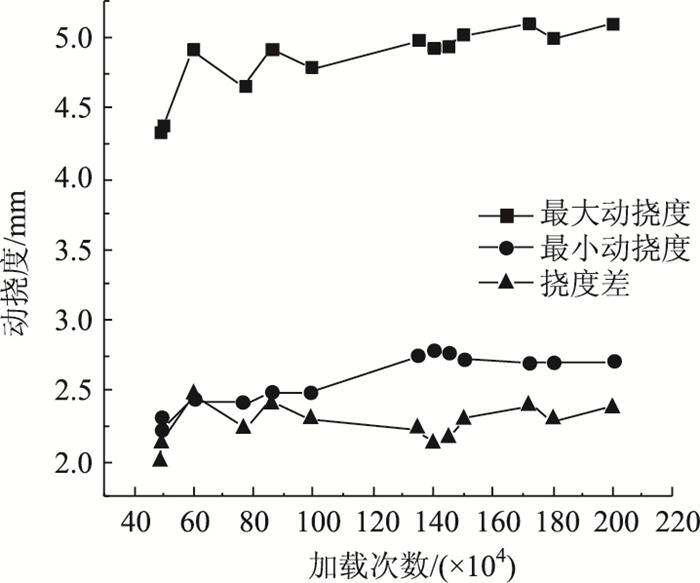

在前200万次疲劳加载试验中选取若干时刻采集跨中挠度数据,挠度数据选取挠度极大值和极小值,绘制的动态挠度变化见图 6。

|

| 图 6 动态挠度图 Fig. 6 Curves of dynamical deflection |

| |

从图 6可以看出,随着塑性变形能的不断释放,在40万~200万次采集的最大动态挠度和最小动态挠度均有缓慢增长,与残余挠度的趋势基本保持一致;随着疲劳加载次数的增加,动态挠度幅值并无明显增加的趋势,这也从侧面反映出试件刚度削减并不明显。

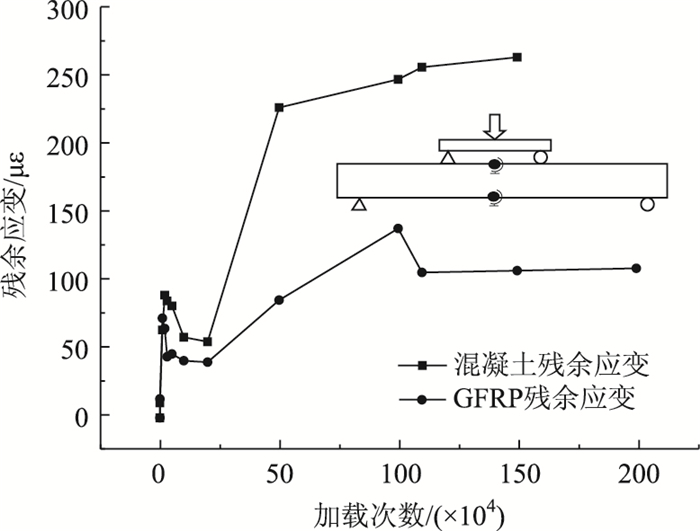

3.2 残余应变结果疲劳加载后实测跨中底部GFRP的平均残余应变和顶部混凝土的平均残余应变见图 7。

|

| 图 7 残余应变变化 Fig. 7 Change of residual strain |

| |

随着荷载循环次数的增加,混凝土和GFRP疲劳残余应变的发展大致可分为3个阶段:疲劳快速发展阶段、疲劳稳定阶段和疲劳失稳阶段。在本试验中前200万次疲劳荷载试验中,疲劳残余应变发展主要为前两个阶段。图 7可以看出,疲劳残余应变快速发展阶段为前5万次疲劳试验,此时混凝土和GFRP疲劳残余应变呈线性快速增长。50万次疲劳试验后,混凝土和GFRP的残余应变进入稳定发展阶段,呈现缓慢增长态势。

混凝土作为弹塑性材料,当进行超过弹性极限的加卸载试验时,塑性应变能释放,从而产生残余应变。GFRP板与混凝土的界面黏接作用良好,由于变形协调作用,GFRP板也会测量到残余应变。当经受疲劳荷载作用时,释放的塑性应变能逐渐减小至稳定阶段,因此试件的残余应变在经历前期快速增长后进入稳定发展阶段。

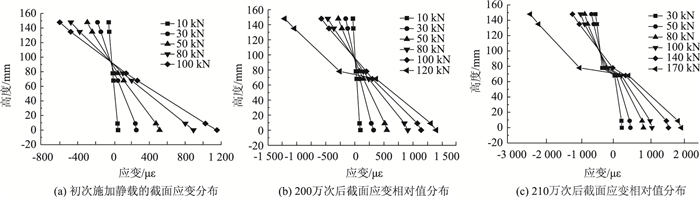

3.3 跨中截面应变分布试件跨中侧面布置了应变片,其布置高度相对于GFRP底板依次为0,9,68,78,135 mm和148 mm。初次加载时测量试件侧面应变随高度的分布情况见图 8(a); 200万次疲劳试验后的静载试验测试结果见图 8(b); 210万次疲劳加载后的静载试验应变测试结果见图 8(c)。应变相对值的含义为应变测量值减去残余应变值。

|

| 图 8 静载截面应变分布图 Fig. 8 Strain distribution of cross-section of static load |

| |

图 8表明初次静载加载时,跨中截面的应变符合平截面假定,GFRP和混凝土共同受力工作,中性轴位置恒定。图 8(b)表明荷载在100 kN前截面受力符合平截面假定,荷载增加到120 kN时截面开始不符合平截面假定,GFRP和混凝土在侧面不再保持整体工作。图 8(c)可以看出,荷载中值提高导致疲劳损伤积累加剧,试件截面受力已经不再满足平截面假定。

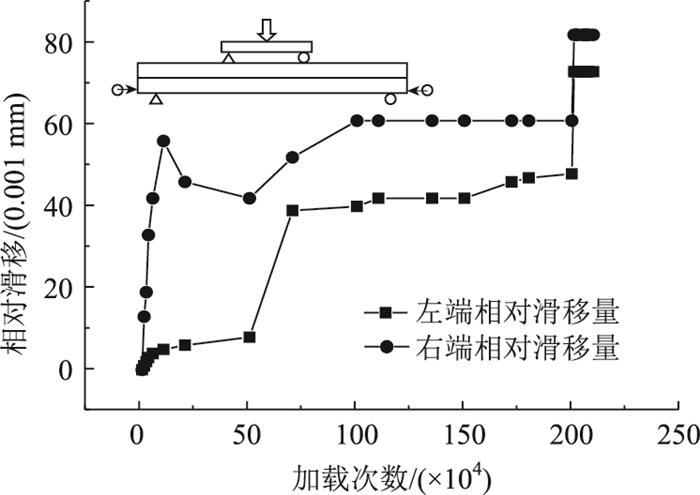

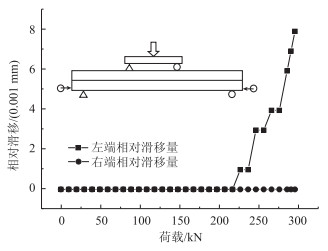

3.4 相对滑移测量结果若干疲劳加载次数后进行静载试验,实测的GFRP-混凝土的滑移量见图 9。

|

| 图 9 GFRP和混凝土端部相对滑移值 Fig. 9 Relative slip of GFRP and concrete in end block |

| |

由图 9可见:前70万次疲劳试验,端部测量的相对滑移量增长较快,尤其是一侧端部的滑移测量值在前10万次呈线性增长。70万~200万次疲劳试验后的相对滑移增长较慢,数值基本恒定。增加疲劳荷载中值后的试验中,端部滑移迅速增加后基本恒定。在前200万次疲劳试验中,滑移的最大值为0.06 mm,200万次后的疲劳试验的滑移最大值为0.08 mm。因此可以认为本次试验的试件界面连接方式能有效阻止GFRP和混凝土出现滑移,从而一定程度保证GFRP和混凝土整体工作。

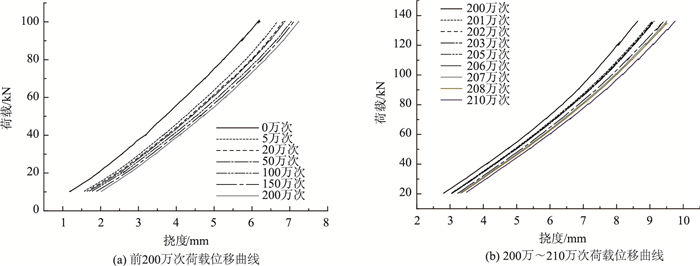

3.5 试件刚度若干疲劳加载次数后进行静载试验,荷载位移数值可通过疲劳机控制系统采集。图 10为停机后静载荷载位移曲线,图 10(a)为前200万次静载试验结果,图 10(b)为200万~210万次静载试验结果。可以看出:随着加载次数的增加,荷载位移曲线位置不断右移,斜率逐渐下降。前200万次疲劳试验试件的刚度缓慢降低,残余挠度缓慢增加;在201万~205万次疲劳试验中,荷载位移曲线基本重合,试验刚度和残余挠度基本恒定;在205万~210万次疲劳试验中,试件刚度不断降低,同时残余挠度缓慢增加。试件的残余挠度增长量未超过2.5 mm,与计算跨径之比为1/640,试件的变形恢复能力良好。

|

| 图 10 静载荷载位移曲线 Fig. 10 Static load-deflection curves |

| |

混凝土承受循环荷载作用,混凝土压区的材料特性会劣化,主要表现为循环卸载割线弹性模量的降低,这导致了组合板整体抗弯刚度的降低。混凝土弹性模量的削减规律也与残余应变相同,所以试件刚度前期削减较大,中后期稳定。在200万~210万次疲劳试验中,提高疲劳荷载中值,试件刚度进入新的调整阶段。

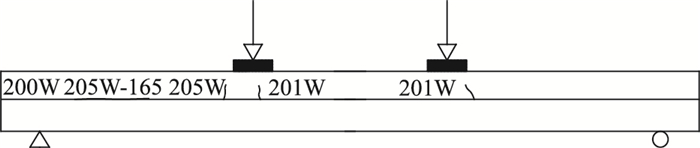

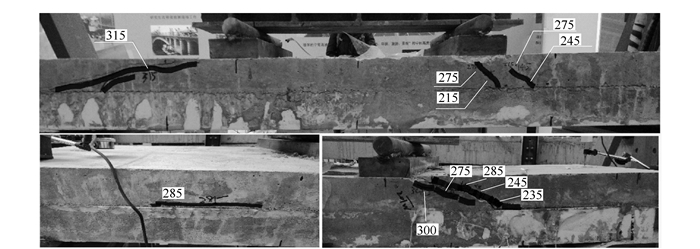

3.6 试验现象210万次疲劳试验完成后,采用手动控制的方式对试件静力加载,加载梯度为5 kN,加载速率为5 kN/min,每次加载后持荷稳定5 min,再进行数据采集。静力加载破坏过程描述如下:在荷载加载到215 kN前,试件在疲劳过程中出现的微小裂缝没有发展,试件也没有新的裂缝出现。荷载达到215 kN时,试件加载垫板下方出现一条自GFRP-混凝土交界处45度向上延伸的微小斜裂缝;随着荷载的增加,陆续出现更多的斜裂缝;荷载增加到275 kN时,陆续出现从交界面到加载垫板处的贯穿斜裂缝;荷载增加到285 kN时,试件混凝土顶面出现一条水平纵向裂缝,同时GFRP侧板与混凝土交界处出现一条纵向裂缝;在接近极限荷载335 kN时,贯穿的斜裂缝宽度快速增加,跨中挠度增加较快。试验裂缝发展见图 11。

|

| 图 11 静载破坏裂缝发展图 (单位:kN) Fig. 11 Crack propagation of static load failure (unit:kN) |

| |

3.7 结果分析

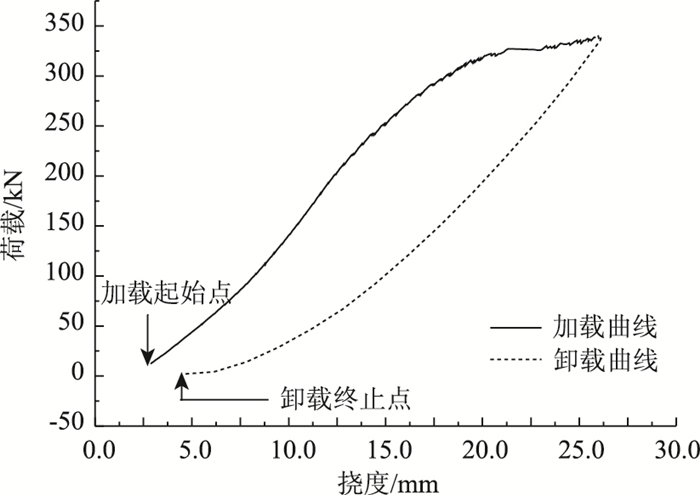

图 12是疲劳试验后的静载荷载-位移曲线,试件的破坏形式为剪切破坏,疲劳试验后的试件剩余承载力为335 kN,与文献[7, 13]结果相比,承载能力降低了10%。相关研究[1, 4-7]表明GFRP板具有良好的抗疲劳性能。疲劳荷载会对混凝土材料产生损伤,表现为混凝土弹性模量的削减和残余应变的累积,损伤经历了前期损伤较快发展后,进入稳定发展阶段,但此时损伤有限,所以试件的承载力削减也不大。

|

| 图 12 静载破坏试验荷载位移曲线 Fig. 12 Load-deflection curves of static failure experiment |

| |

GFRP材料弹性范围较大,GFRP并未在此次加载中达到其弹性极限,在变形协调作用下试件表现出良好的变形恢复能力。测量界面相对滑移值很小,预测试件仍具有一定的承载能力,于是卸载完成后又进行了前200万次荷载中值的疲劳加载验证试验。试验结果表明,试件静载破坏后仍具有正常承受疲劳荷载的能力。

3.8 滑移测量结果静力破坏试验中板端千分表读数反映新的相对滑移增量。从图 13可以看出,荷载增加到220 kN之前,试件两端混凝土和GFRP界面并没有相对滑移;固定支座限制了GFRP板沿跨径方向的位移,使得混凝土更易与GFRP板产生相对滑移,导致了荷载增大后试件左端的相对滑移量呈线性增加,但数值很小,最大为0.008 mm。总体来看,试件交界面在静载破坏试验中仍保持了较好黏结性,较好地保证了混凝土和GFRP板的整体性。

|

| 图 13 静载破坏试验试件端部相对滑移量 Fig. 13 Relative slip at end of specimen in static load failure test |

| |

4 结论

在GFRP-混凝土组合板静力荷载试验研究[7]的基础上,对一片GFRP-混凝土组合板进行了疲劳荷载的探索性试验。基于本次试验研究成果,可得出如下结论:

(1) 1GFRP-混凝土组合桥面板具有较好的抗疲劳性能。在疲劳荷载作用下,GFRP-混凝土组合桥面板表现出了良好的变形恢复能力;疲劳荷载对桥面板刚度产生削弱,但刚度减小有限;与未经受疲劳损伤的试件相比,其承载能力降低约为10%。

(2) 试验中采用胶质+砂石作为GFRP和混凝土界面黏结材料,此连接方式能有效保证结构的整体性。在疲劳荷载下,GFRP与混凝土界面并没有发生明显的相对滑移;在210万次疲劳试验结束后的静载试验中,界面也保证了良好的抗滑移性能。

(3) GFRP-混凝土组合桥面板在弯剪区具有良好的抗裂性。GFRP有效分担了混凝土的拉应力,起到了类似钢筋网的抗裂作用,可有效限制混凝土裂缝的发展。

| [1] |

付凯, 王永生, 葛畅, 等. FRP-混凝土组合桥面板研究进展[C]//第十三届纤维混凝土学术会议暨第二届海峡两岸三地混凝土技术研讨会.南京: 中国土木工程学会, 2010: 332-336. FU Kai, WANG Yong-sheng, GE Chang, et al. Progress of Studies on FRP-concrete Composite Bridge Decks[C]//The 13th Fiber Reinforced Concrete Conference and the 2nd Workshop on Concrete Technology between the Mainland and Taiwan. Nanjing: China Civil Engineering Society, 2010: 332-336. |

| [2] |

黄侨, 佟兆杰.带翼缘槽型FRP板材-混凝土组合桥面板: 中国, ZL201510060122.4[P].2016-08-17. HUANG Qiao, TONG Zhao-jie. FRP Slotted Plate with Flange-Concrete Composite Bridge Deck: China, ZL201510060122.4[P]. 2016-08-17. |

| [3] |

DJEBLI A, AID A, BENDOUBA M, et al. A Non-linear Energy Model of Fatigue Damage Accumulation and Its Verification for Al-2024 Aluminum Alloy[J]. Interna-tional Journal of Non-linear Mechanics, 2013, 51(51): 145-151. |

| [4] |

DAVALOS J F, CHEN A, ZOU B. Performance of a Scaled FRP Deck-on-steel Girder Bridge Model with Partial Degree of Composite Action[J]. Engineering Structures, 2012, 40(7): 51-63. |

| [5] |

NELSON M, ELDRIDGE A, FAM A. The Effects of Splices and Bond on Performance of Bridge Deck with FRP Stay-in-place Forms at Various Boundary Conditions[J]. Engineering Structures, 2013, 56(6): 509-516. |

| [6] |

杨勇, 刘玉擎, 范海丰. FRP-混凝土组合桥面板疲劳性能试验研究[J]. 工程力学, 2011, 28(6): 66-73. YANG Yong, LIU Yu-qing, FAN Hai-feng. Experimental Study on the Fatigue Behavior of FRP-concrete Composite Decks[J]. Engineering Mechanics, 2011, 28(6): 66-73. |

| [7] |

高达文. GFRP-混凝土-钢组合结构桥面板及其抗剪连接件试验研究[D].南京: 东南大学, 2017. GAO Da-wen. Experimental Study on GFRP-concrete-steel Composite Bridge Deck and Its Shear Connector[D]. Nanjing: Southeast University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10286-1018037923.htm |

| [8] |

余天起, 薛伟辰. FRP片材加固混凝土构件疲劳性能的研究进展[J]. 玻璃钢/复合材料, 2006, 1(1): 53-55, 33. YU Tian-qi, XUE Wei-chen. Research Progress in Fatigue Behaviors of Concrete Members Strengthened with FRP Sheets[J]. Fiber Reinforced Plastics/Composites, 2006, 1(1): 53-55, 33. |

| [9] |

佟兆杰, 黄侨, 鲍卫刚, 等. GFRP-混凝土组合连续板的静力性能试验研究[J]. 华南理工大学学报:自然科学版, 2017, 45(11): 31-40. TONG Zhao-jie, HUANG Qiao, BAO Wei-gang, et al. Experimental Investigation into Static Behavior of GFRP-Concrete Continuous Deck[J]. Journal of South China University of Technology, 2017, 45(11): 31-40. |

| [10] |

WARN G P, AREF A J. Sustained-load and Fatigue Performance of a Hybrid FRP-concrete Bridge Deck System[J]. Journal of Composites for Construction, 2010, 14(6): 856-864. |

| [11] |

李可.碳纤维加固钢筋混凝土梁疲劳性能研究[D]: 南京: 东南大学, 2015. LI Ke. Study on Fatigue Performance of RC Beams Strengthened with CFRP[D]. Nanjing: Southeast University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10286-1016754667.htm |

| [12] |

CHENG L J. Flexural Fatigue Analysis of a CFRP form Reinforced Concrete Bridge Deck[J]. Composite Structures, 2011, 93(11): 2895-2902. |

| [13] |

郑华凯, 宋晓东, 黄侨, 等. GFRP-混凝土组合桥面板静动力试验研究[C]//2017全国桥梁学术会议论文集.北京: 人民交通出版社股份有限公司, 2017: 781-785. ZHENG Hua-kai, SONG Xiao-dong, HUANG Qiao, et al. The Static and Dynamic Combination of GFRP and Concrete Bridge Panel Test Research[C]//Proceedings of 2017 National Academic Conference on Bridge. Beijing: China Communications Press Co., Ltd., 2017: 781-785. |

| [14] |

LI Fan, WANG Rong-xia, CHEN Shun-wei, et al. Structural Characteristics of FRP-concrete Bridge Deck System[J]. Applied Mechanics & Materials, 2012, 178-181: 2369-2372. |

| [15] |

JIANG C, GU X, HUANG Q, et al. Deformation of Concrete under High-cycle Fatigue Loads in Uniaxial and Eccentric Compression[J]. Construction & Building Materials, 2017, 141: 379-392. |

| [16] |

李爱军, 冀伟, 杨子江, 等. 双Ⅰ型GFRP-混凝土组合梁的动力学行为分析[J]. 公路交通科技, 2017, 34(10): 67-73. LI Ai-jun, JI Wei, YANG Zi-jiang, et al. Dynamic Behaviour Analysis on Two Ⅰ-shaped GFRP-concrete Hybrid Bridge[J]. Journal of Highway and Transportation Research and Development, 2017, 34(10): 67-73. |

| [17] |

陈绪军, 戴木香, 朱晓娥. BFRP布加固钢筋混凝土梁的变幅疲劳寿命试验研究[J]. 公路交通科技, 2017, 34(2): 75-80. CHEN Xu-jun, DAI Mu-xiang, ZHU Xiao-e. Experimental Study on Variable Amplitude Fatigue Life of RC Beams Strengthened with BFRP[J]. Journal of Highway and Transportation Research and Development, 2017, 34(2): 75-80. |

| [18] |

蒋田勇, 安磊. FRP筋混凝土界面疲劳黏结性能试验研究[J]. 公路交通科技, 2017, 34(3): 70-79. JIANG Tian-yong, AN Lei. Experimental Study on Fatigue Bonding Performance of Interface between FRP Tendons and Concrete[J]. Journal of Highway and Transportation Research and Development, 2017, 34(3): 70-79. |

2019, Vol. 36

2019, Vol. 36