扩展功能

文章信息

- 何小兵, 易铸, 申强

- HE Xiao-bing, YI Zhu, SHEN Qiang

- 高强钢筋与高体积率微钢丝钢纤维混凝土黏结性能试验研究

- Experimental Study on Bonding Behavior of Microwire Steel Fiber RC with High Strength Steel Bar and High Volume Ratio

- 公路交通科技, 2019, 36(4): 50-57

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(4): 50-57

- 10.3969/j.issn.1002-0268.2019.04.008

-

文章历史

- 收稿日期: 2018-06-11

2. 交通运输部公路科学研究院, 北京 100001

2. Research Institute of Highway, Ministry of Transport, Beijing 100001, China

钢纤维混凝土-钢筋黏结性能是钢纤维混凝土结构研究的基本力学性能之一。钢纤维混凝土-钢筋黏结性能通常采用中心拔出试验(CECS13:89、JTJ270—1998等相关规范)和梁式黏结试验(RILEM-FIP-CEB)研究[1-2]。相关研究中,钢纤维直径较大(0.5~0.8 mm左右)、体积掺量较小(不超过2.5%,通常为1.0%),黏结强度随钢纤维体积掺量的增加而提高[3-15];国内钢筋通常采用中低强度钢筋(屈服强度400 MPa及以下,早期采用HRB335,近年来HRB400)[3-12],国外一般采用中高强度钢筋(如S420、B500S)[13-15];钢纤维混凝土-钢筋拔出试验破坏模式通常为混凝土劈裂破坏或钢筋拔出破坏[2-15],钢筋的强度没有得到充分发挥。

随着国家节能减排及淘汰落后产能政策的实施,《混凝土结构设计规范》(GB50010—2010)2015年修订版中提出了高强钢筋应用目标:逐步淘汰335 MPa级钢筋,优先使用400 MPa级钢筋,倡导使用500 MPa级高强钢筋。因此,有必要研究高强钢筋与钢纤维混凝土黏结性能,且提高高强钢筋与混凝土黏结性能是充分发挥高强钢筋强度性能的关键。大量研究表明,钢纤维混凝土-钢筋黏结性能与钢纤维混凝土的拉伸强度成正相关性[2, 4, 11-14]。纤维混凝土断裂机理模型表明[16],纤维体积掺量越大,作用在裂纹面上的纤维数量越多,纤维提供的闭合力越大,阻裂效果越显著;同等体积掺量情况下,纤维越细,纤维数量越多,纤维表面积增加的同时,纤维与混凝土基体黏结区增加,黏结强度相同,在脱离区长度相同的情况下,纤维拉拔力增加,阻裂效果更显著。近年来,较大掺量微细钢纤维已开始应用于高性能混凝土研究中,体积掺量一般不超过3%[17-18]。为了充分发挥高强钢筋的性能,论文选用直径0.2 mm的微钢丝钢纤维制备了一种纤维体积掺量高达6%的钢纤维混凝土(micro steel fiber reinforced concrete,简称MSFRC),工作性和强度兼备,研究其与高强钢筋的黏结性能。

1 试验设计 1.1 原材料水泥选用重庆拉法基42.5级普通硅酸盐水泥,技术指标见表 1;粉煤灰选用重庆某电厂低钙超细粉煤灰(比表面积高达2 150 m2/kg),技术指标见表 2;粗集料选用粒径为5~20 mm连续级配的石灰岩碎石,含泥量小于1%,表观密度2.7 g/cm3;细集料采用普通中粗砂,细度模数2.8,表观密度2.6 g/cm3;钢纤维选用直径0.2 mm、长度6 mm的镀铜微钢丝钢纤维,其抗拉强度大于2 800 MPa;减水剂选用聚羧酸高效减水剂,减水率为27%。钢纤维混凝土配合比见表 3,保持水胶比(0.27)和砂率(0.50)不变,纤维体积掺量6.0%组记为P-6.0,不掺纤维对比组为P-0。钢筋选用满足BS4449:2009年英国钢筋标准的B500C螺纹钢筋,钢筋力学性能实测值见表 4。

| 比表面积/ (m2·kg-1) |

80 μm方孔筛余/% | 凝固时间/min | 抗压强度/MPa | |||

| 初凝 | 终凝 | 3 d | 28 d | |||

| 345 | 0.0 | 145 | 225 | 28.4 | 56.2 | |

| 比表面积/ (m2·kg-1) |

45 μm方孔筛余/% | 活性指数/% | 需水量比/% | |

| 7 d | 28 d | |||

| 2 150 | 0 | 87 | 102 | 89 |

| 分组 | 水 | 水泥 | 粉煤灰 | 粗骨料 | 细骨料 | 减水剂 |

| P-0 | 173.7 | 447.4 | 191.2 | 795.8 | 805.4 | 5.74 |

| P-6.0 | 230.7 | 598.0 | 255.8 | 593.3 | 601.2 | 6.91 |

| 名称 | 直径/mm | 理论屈服强度/MPa | 实测屈服强度/MPa | 实测抗拉强度/MPa | 弹性模量/MPa |

| B500C | 12 | 500 | 560.0 | 678.1 | 2.0×105 |

1.2 中心拔出试件

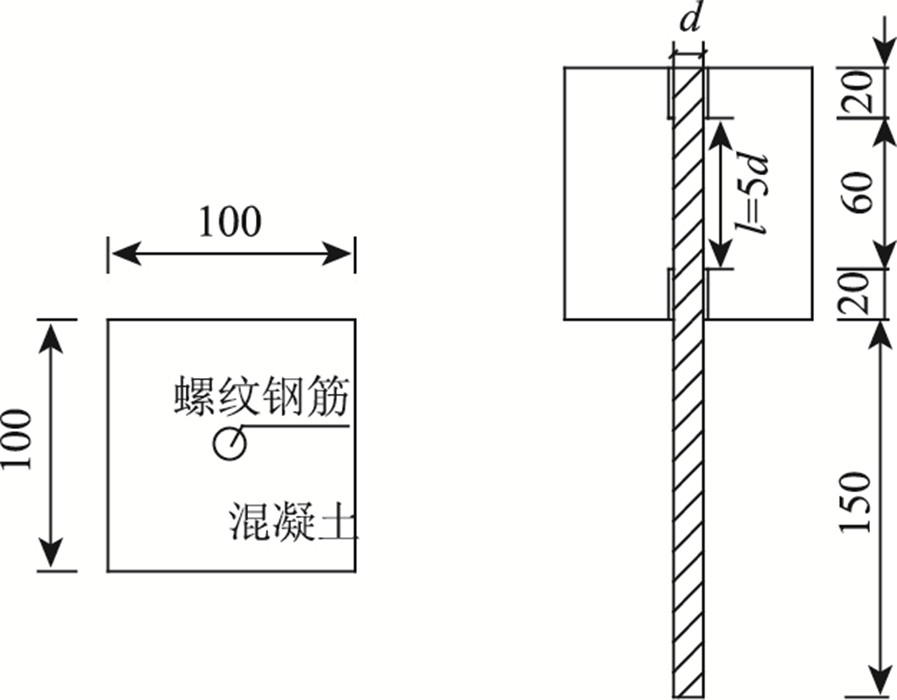

试验设计了两组中心拔出试件,普通混凝土-高强钢筋中心拉拔试件(P-0组)与6%微钢丝钢纤维体积掺量钢纤维混凝土-高强钢筋组(P-6.0组),每组3个试件,试件尺寸见图 1。根据已有研究成果[1-4],参考中心拔出试验方法(CECS13:89、JTJ270—1998等相关规范),黏结区设置在试件中心,有效黏结区长度按RILEM推荐选取l=5d。

|

| 图 1 试件尺寸(单位:mm) Fig. 1 Dimensions of specimen(unit:mm) |

| |

在制备试件的同时,对新拌混合料的工作性进行测试,同时按《普通混凝土力学性能试验方法》(GB/T 50081—2002)制备基本力学性能测试试件,标准养护后,开展基本力学性能试验。微钢丝钢纤维的工作性和基本力学性能指标见表 5。

| 编号 | 坍落扩展度/mm | 强度/MPa | 弹性模量/GPa | ||

| 抗压 | 抗折 | 劈拉 | |||

| P-0 | 710 | 50.8 | 5.8 | 4.2 | 36.5 |

| P-6.0 | 600 | 84.3 | 19.0 | 7.3 | 39.9 |

1.3 拉拔试验

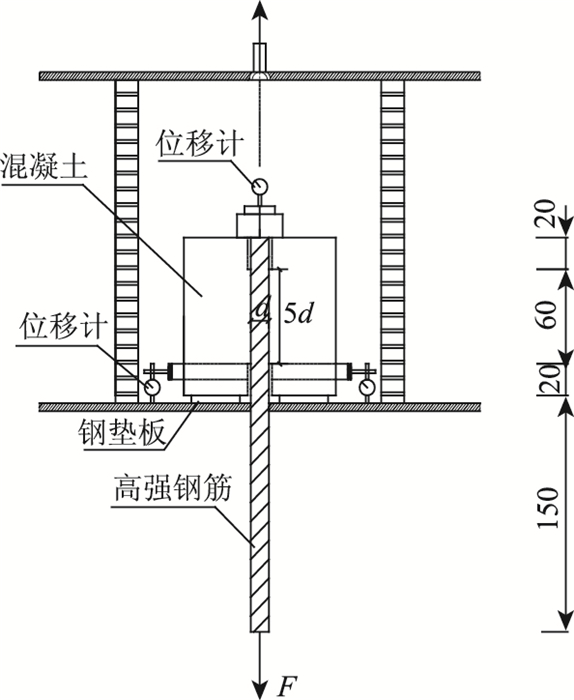

采用1 000 kN万能试验机进行拉拔试验,钢筋穿过带孔垫板和试验夹具底板后由万能试验机的下夹头夹持,夹具上端带球铰拉杆由试验机上夹头夹持(见图 2)。正式试验前先进行预加载1~2次,使混凝土下表面与夹具底板充分接触,以消除各组件不均匀接触产生的位移,荷载大小为理论计算值的10%。试验加载速率为0.4 MPa/min,加载级差为2 kN,同时进行荷载和变形数据采集,获得加载端的荷载-变形曲线。

|

| 图 2 拉拔试验(单位:mm) Fig. 2 Pull-out test(unit:mm) |

| |

2 试验结果及分析 2.1 破坏模式

普通混凝土-高强钢筋拉拔试件为典型的劈裂脆性破坏。钢筋被拔出初期,钢筋横肋前部混凝土由径向挤压应力作用发生破坏,混凝土/钢筋产生相对滑移,混凝土/钢筋之间的胶结力显著降低,同时钢筋横肋顶部混凝土产生环向拉应力;随着钢筋拔出,混凝土/钢筋挤压力超过接触面间摩阻力以及机械咬合作用,包裹钢筋的混凝土产生劈裂裂纹;钢筋拔出后期,混凝土劈裂裂纹迅速发展,伴随着一声较大的响声,试件突然被劈裂成3块,呈现出明显的脆性破坏特征。

MSFRC-高强钢筋拉拔试件为高强钢筋受拉屈服破坏,MSFRC表面无可见裂纹产生,高强钢筋的强度得到了充分发挥。高掺量微钢丝钢纤维延缓和阻止了环向拉应力导致的基体开裂,极大地提高了钢筋与混凝土之间的黏结强度;MSFRC-高强钢筋接触面之间的摩擦阻力和机械咬合力,足以抵抗接触面间的剪切作用,试件最终为钢筋被拉断,MSFRC表面并无可见裂纹产生。

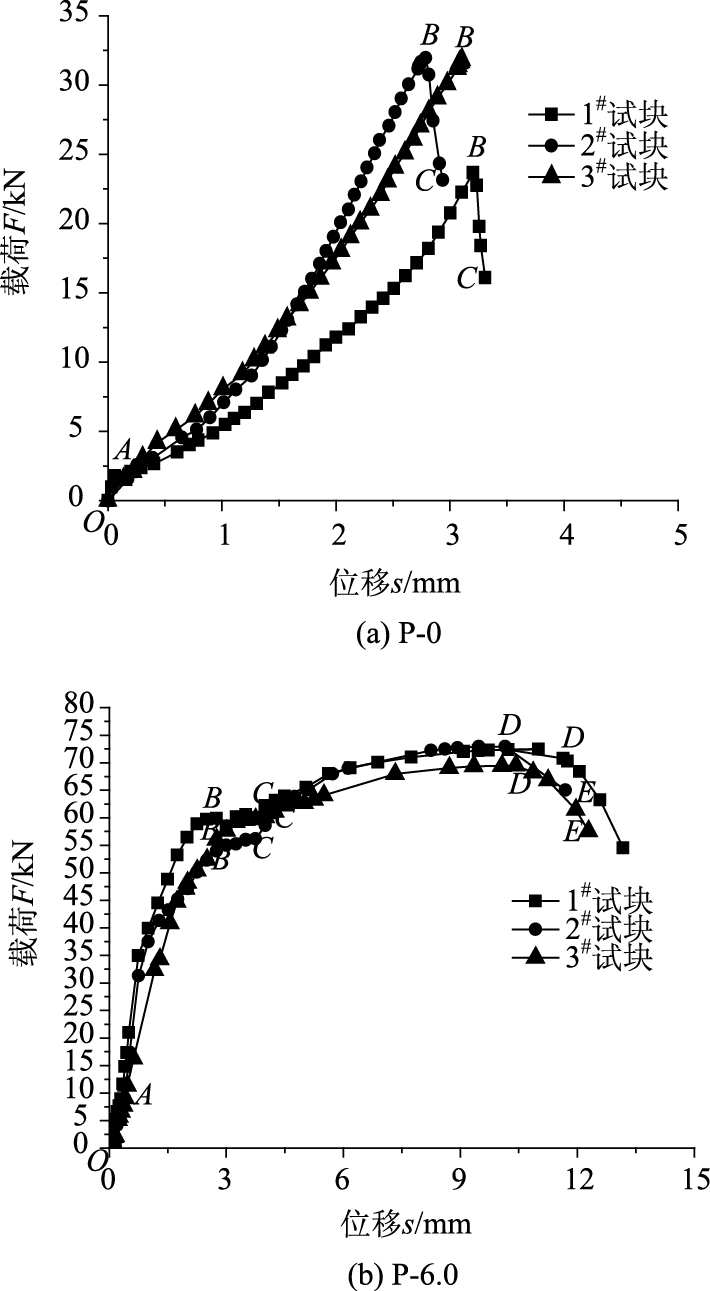

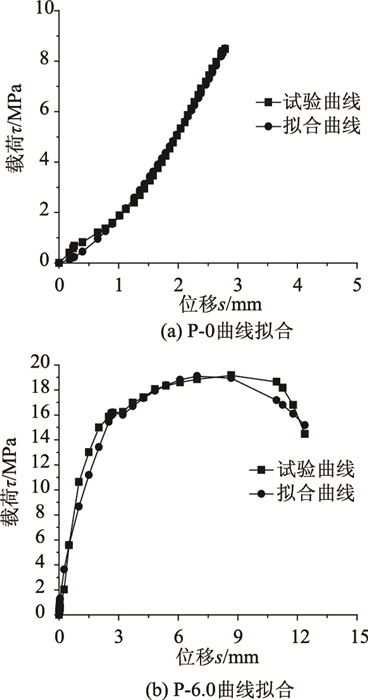

2.2 荷载-加载端位移曲线图 3为MSFRC-高强钢筋拉拔试件荷载-加载端位移曲线(F-S曲线)。

|

| 图 3 加载端荷载-位移曲线 Fig. 3 Load-displacement curves at loading end |

| |

2.2.1 普通混凝土-高强钢筋拉拔试件

徐有邻等人[12]根据混凝土握裹层受力和裂缝的开展状况,将黏结滑移过程分为:微滑移段、滑移段、劈裂段、下降段和残余段。普通混凝土拉拔试件,根据试验现象及试验结果可将受力过程分为以下3个阶段。

微滑移阶段(OA):加载初期,荷载主要由加载端钢筋与混凝土之间的胶结力承担;随着荷载增加,胶结作用逐渐丧失,黏结区逐渐向自由端发展,钢筋横肋与混凝土脱离形成微裂缝;微裂缝逐渐向外延伸引起界面滑脱裂缝,钢筋与周围混凝土之间开始产生相对滑移。此阶段F-S曲线基本成线性增长,相对滑移量很小。

滑移劈裂阶段(AB):混凝土/高强钢筋之间的胶结作用完全丧失,拉拔力由混凝土/高强钢筋之间的摩阻力和机械咬合力共同承担;高强钢筋横肋对肋前混凝土的挤压作用,产生径向挤压应力和环向拉应力;随着拉拔力的进一步增加,径向挤压应力使肋前混凝土逐渐被压碎,界面滑脱裂缝不断产生;环向拉应力的增大,混凝土握裹层径向裂缝萌生并不断向混凝土外表面发展,最终失稳扩展形成径向劈裂裂纹,对应的荷载为劈裂荷载,如图 3(a)中B点。普通混凝土/高强钢筋劈裂荷载对应的钢筋加载端拉拔力仍较小,远低于屈服荷载,钢筋强度并没有得到充分发挥。

下降阶段(BC):荷载达到极限值后混凝土劈裂,钢筋周围混凝土的约束作用突然下降,黏结区的黏结应力也急剧降低,曲线出现明显转折点,试件沿顺筋方向劈裂破坏,破坏后试件被劈裂成3个混凝土块;试件未完全分离时,钢筋外轮廓与四周混凝土的摩阻力提供界面黏结应力,为F-S曲线残余段,图 3(a)中C点荷载值为残余荷载。3#试件破坏后被瞬间分割开来,F-S曲线中未出现下降段。

可见,普通混凝土/高强钢筋试件拉拔试验,钢筋强度没有得到充分发挥,试件为混凝土劈裂破坏。

2.2.2 微钢丝钢纤维混凝土-高强钢筋拉拔试件微滑移阶段(OA):与普通混凝土-高强钢筋拉拔试件一样,加载初期,荷载主要由胶结力承担;随着拉拔力逐渐增大,胶结力破坏后钢筋开始滑移,横肋对肋前混凝土产生挤压作用,并产生环向拉应力。荷载到达A点之前,局部挤压和环向拉应力还不足以使MSFRC中的微裂纹萌生与发展,微钢丝钢纤维增强作用还未发挥,基本未产生滑移。

滑移阶段(AB):随着荷载增大,横肋对肋前混凝土挤压作用逐步增大,环向拉应力同步增大,胶结力逐步破坏,此时拉拔力主要由机械咬合力和摩阻力承担,环向拉应力产生的微裂纹稳定扩展,荷载-加载端位移曲线成线性关系;高体积率微钢丝纤维的掺入,大量乱向分布的纤维阻止了微裂纹的进一步扩展,混凝土抗压强度和劈裂强度提高的同时,MSFRC-高强钢筋黏结强度极大提高,在相同荷载下与P-0试件相比,P-6.0产生的相对滑移量要小很多,试件无可见微裂纹产生。

钢筋受拉屈服阶段(BC):图 3(b)中B点对应的荷载为受拉钢筋的屈服荷载。微钢丝钢纤维的阻裂增强作用,阻止了钢筋周围握裹层混凝土裂缝的产生与扩展,极大地提高了钢筋与混凝土之间的黏结强度,该阶段钢筋受拉屈服开始塑性流动,加载端位移快速增加;当荷载达到图 3(b)中C点时,钢筋受拉应力值为530 MPa左右,已经达到钢筋理论屈服应力500 MPa,表明C点对应的荷载为钢筋屈服荷载。该阶段实质反映的是钢筋单调受拉时的荷载-位移(或应力-应变)关系,证明MSFRC-高强钢筋之间的黏结牢固可靠。

钢筋受拉强化阶段(CD):当钢筋受拉的屈服塑性流动到达C点以后,随着钢筋应变的增加,应力又继续增大,至D点时应力达到极限抗拉强度,对应荷载为受拉钢筋的极限荷载,加载端位移增加至10 mm以上。

下降阶段(DE):荷载达到极限值后,受拉钢筋达到极限拉应变,在钢筋的薄弱位置开始发生不均匀塑性变形并产生颈缩,荷载下降。最后荷载在到达图中E点时钢筋断裂,对应荷载为断裂荷载。在该阶段中试件最终因钢筋被拉断而破坏,观察破坏后的试件,整个试件表面并无可见裂缝产生,表明MSFRC-高强钢筋之间黏结完好。

2.3 极限黏结强度根据中心拔出试验方法(CECS13:89,JTJ270—1998等相关规范),混凝土与钢筋的极限黏结强度是以极限荷载为计算依据。由于不同试块的材料性能存在一定差异性,因此同组试件中不同试块的荷载-加载端位移曲线之间也存在不可避免的离散性。对试验数据进行处理,并按下列式(1)计算极限黏结强度[15],其计算结果如表 6所示。

| 编号 | 极限黏结强度/MPa | 变异系数/% | 提高率/% |

| P-0 | 14.1 | 0.2 | — |

| P-6.0 | >31.8 | 2.2 | >125.5 |

|

(1) |

式中,Pmax为最大拉拔力;ls为钢筋黏结长度;d为钢筋直径。

上述试验结果表明,与普通混凝土对照组相比,高体积率微钢丝钢纤维混凝土-高强钢筋黏结性能极大提高,增强了其受力协同性,改变了破坏模式;黏结性能改善除机械咬合和摩阻力之外,主要来自高掺量微钢丝钢纤维的阻裂增强作用,P-6.0试件在钢筋拉断破坏时混凝土表面并无可见裂纹产生。

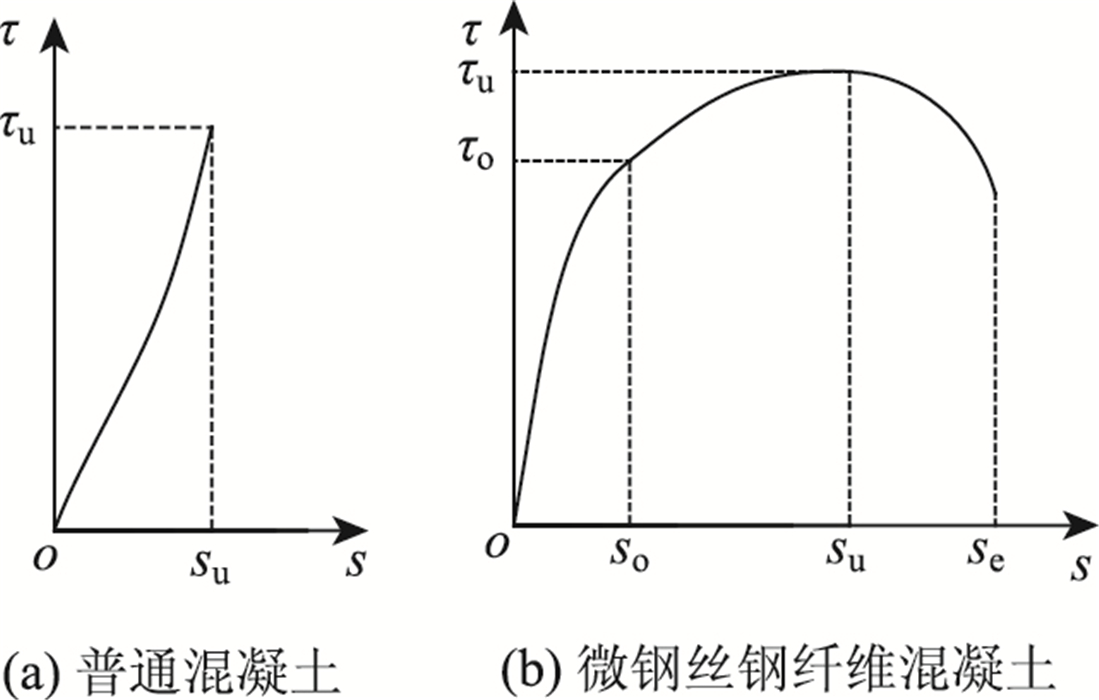

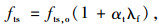

2.4 荷载-加载端位移关系模型国内外关于钢纤维混凝土与钢筋之间的黏结性能已有大量研究[6, 10, 12, 14],参考已有黏结滑移文献模拟拉拔试验荷载-加载端位移关系。普通混凝土拉拔试件发生脆性破坏,可不考虑劈裂破坏后的下降段,则荷载-位移关系模型(F-S)可简化为上升段;MSFRC拉拔试件F-S关系模型可简化为上升段、屈服段和下降段。F-S关系模型如图 4所示,其表达式为:

|

| 图 4 F-S关系模型 Fig. 4 F-S relationship model |

| |

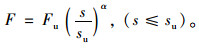

普通混凝土试件:

|

(2) |

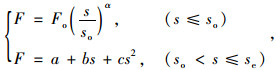

微钢丝钢纤维混凝土试件:

|

(3) |

式中,Fo, Fu分别为钢筋达到屈服时的拉拔力和最大拉拔力; su, su为Fo, Fu对应的滑移值; se为P-6.0模型对应的滑移值; α,a,b,c为待定系数。

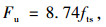

根据本试验结果和文献[6],上式中钢筋与混凝土的极限黏结强度与混凝土立方体劈拉强度满足关系:

|

(4) |

|

(5) |

式中,fts为钢纤维混凝土劈拉强度; fts, o为普通混凝土劈拉强度; λf为钢纤维特征参数,λf =ρf(lf/df); αt为钢纤维对混凝土劈拉强度的影响系数。根据本研究试验结果取αt为0.41,取so=2.70 mm,su=2.79 mm。

对试验F-S曲线进行拟合,拟合得到式(2)、式(3)参数值如表 7所示,拟合曲线与试验曲线吻合较好(见图 5)。

|

| 图 5 F-S曲线拟合 Fig. 5 F-S curve fitting |

| |

| 编号 | α | a | b | c |

| P-0 | 1.50 | — | — | — |

| P-6.0 | 0.63 | 35.87 | 9.65 | -0.64 |

3 数值模拟 3.1 单元选取

混凝土选用实体单元Solid65模拟,钢筋采用Link8单元,根据加载端荷载-位移曲线以及已有的相关研究成果确定Combin39相关参数。

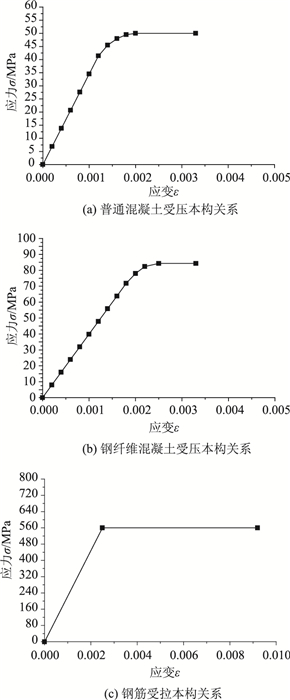

3.2 材料属性由于混凝土在拉拔过程中只受压,因此只考虑混凝土抗压的应力应变关系。混凝土采用多线性等向强化模型(MISO),为便于收敛,不考虑混凝土达到受压极限强度后的下降段;钢筋采用双线性等向强化模型(BISO),其本构关系为理想弹塑性模型。在ANSYS中材料本构关系输入如图 6所示。

|

| 图 6 材料本构关系模型 Fig. 6 Material constitutive models |

| |

3.3 模型求解与分析

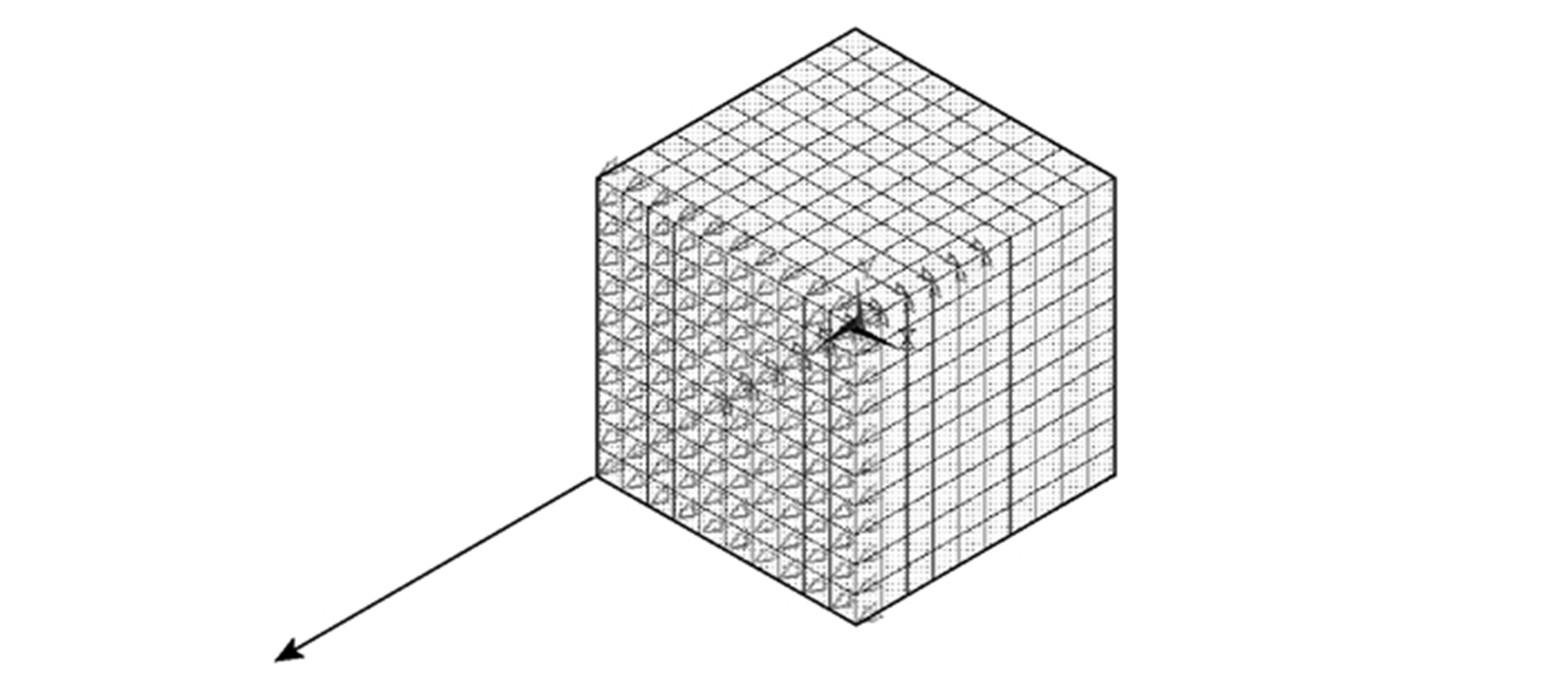

采用映射网格划分方式对分离式模型进行网格划分,钢筋单元和混凝土单元网格尺寸采用10 mm。采用荷载、位移双收敛准则,收敛误差均设为5%。有限元模型单元划分结果如图 7所示。

|

| 图 7 有限元模型 Fig. 7 Finite element model |

| |

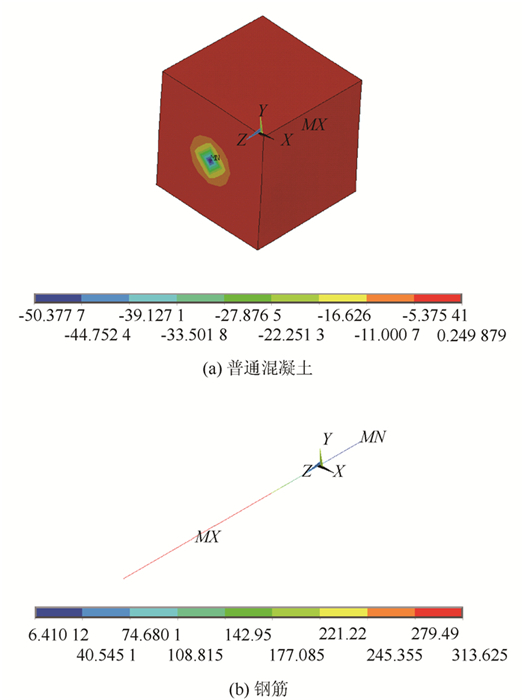

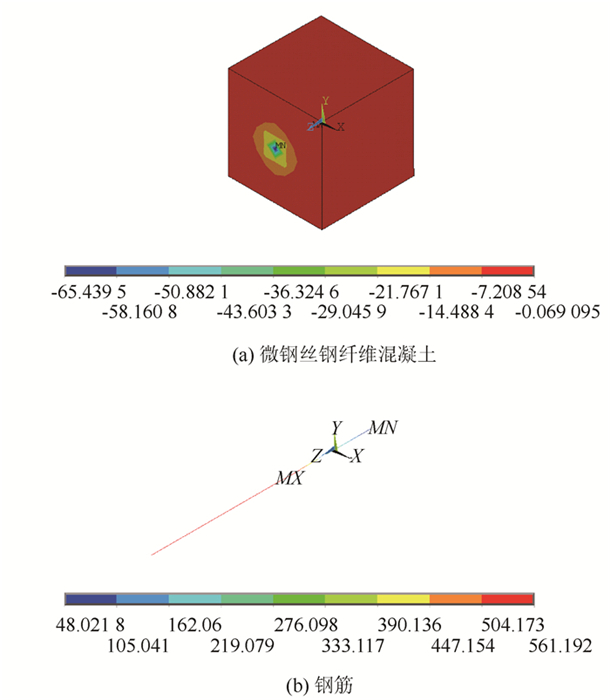

图 8、图 9为两组拉拔试件破坏时的混凝土和钢筋应力分布云图。

|

| 图 8 P-0破坏时应力云图 Fig. 8 Stress nephograms of P-0 at failure |

| |

|

| 图 9 P-6.0钢筋屈服时应力云图 Fig. 9 Stress nephograms of P-6.0 at failure |

| |

有限元分析表明,P-0模型临近破坏时,加载端钢筋所受最大拉应力为314 MPa,小于屈服应力560 MPa,混凝土所受最大压应力为50.4 MPa,已达到材料破坏强度;P-6.0临近破坏时,当钢筋应力达到561 MPa,加载端位移突变(由2.6 mm增加到20.5 mm),表明受拉钢筋进入屈服阶段,MSFRC最大压应力为65.4 MPa,小于抗压强度84.3 MPa,有限元模型与拉拔试验结果较吻合。

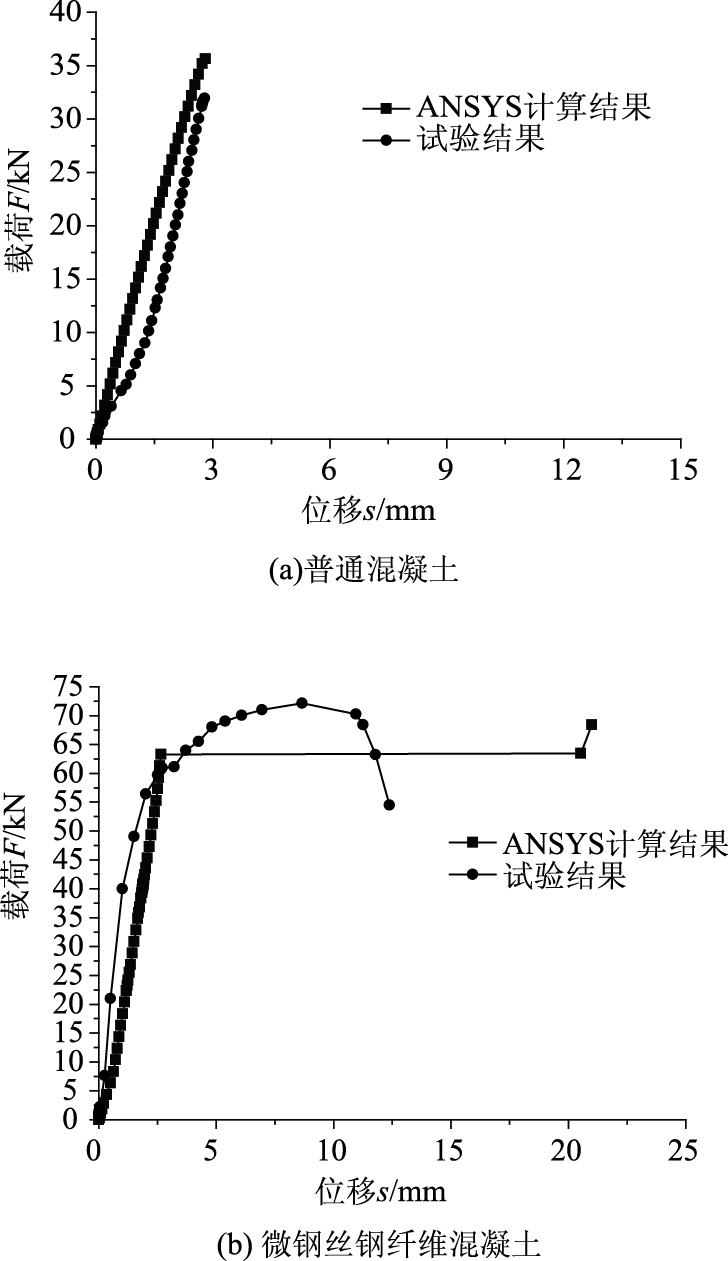

荷载-加载端位移曲线(F-S)数值分析与试验结果对比见图 10,拉拔力对比见表 8。图 10表明,数值分析与拉拔试验规律一致;P-0试件数值分析F-S曲线斜率大于试验结果,与混凝土材料初始缺陷导致的离散性有关;P-6.0试件数值分析F-S曲线斜率小于试验结果,与微钢丝钢纤维的阻裂增韧作用发挥有关。

|

| 图 10 F-S曲线数值分析与试验结果对比 Fig. 10 Comparison of F-S curves obtained by numerical simulation and pull-out test |

| |

| 编号 | 试验最大拉拔力/kN | ANSYS分析值/kN |

| P-0 | 31.9 | 35.5 |

| P-6.0 | 71.8 | 68.4 |

4 结论

(1) 与普通混凝土相比,高体积率微钢丝钢纤维混凝土抗压强度提高83%,弯拉强度提高高达180%,且坍落扩展度达600 mm,强度和工作性兼备。

(2) 与普通混凝土-高强钢筋典型脆性劈拉破坏模式不同,高体积率微钢丝钢纤维混凝土-高强钢筋破坏模式为钢筋屈服延性破坏,且微钢丝钢纤维混凝土表面无肉眼可见裂纹。

(3) 高体积率微钢丝钢纤维混凝土-高强钢筋黏结性能卓越,极限黏结强度较普通混凝土-高强钢筋提高125.5%以上,充分发挥了高强钢筋的强度特性,数值分析与试验结果吻合较好。

| [1] |

DANCYGIER A N, KATZ A, WEXLER U. Bond between Deformed Reinforcement and Normal and High-strength Concrete with and without Fibers[J]. Materials and Structures, 2010, 43(6): 839-856. |

| [2] |

贾方方.钢筋与活性粉末混凝土黏接性能的试验研究[D].北京: 北京交通大学, 2013. JIA Fang-fang. Experimental Study on Bond Property between Steel Bar and Reactive Powder Concrete[D]. Beijing: Beijing Jiaotong University, 2013. |

| [3] |

高丹盈, 谢丽, 朱海堂. 钢纤维高强混凝土与钢筋的黏结性能试验研究[J]. 建筑科学, 2004, 20(3): 56-60. GAO Dan-ying, XIE Li, ZHU Hai-tang. Experimental Research on Bond Property between Steel Fiber Reinforced High Strength Concrete and Rebars[J]. Building Science, 2004, 20(3): 56-60. |

| [4] |

YAZICI S, AREL H S. The Effect of Steel Fiber on the Bond between Concrete and Deformed Steel Bar in SFRCs[J]. Construction and Building Materials, 2013, 40(40): 299-305. |

| [5] |

高丹盈. 钢纤维混凝土与钢筋的黏结强度[J]. 郑州工学院学报, 1990, 11(3): 54-60. GAO Dan-ying. The Bonding Strength between SFC and Steel[J]. Journal of Zhengzhou Institute of Technology, 1990, 11(3): 54-60. |

| [6] |

高丹盈, 陈刚, HADIM N S, 等. 钢筋与钢纤维混凝土的黏结-滑移性能及其关系模型[J]. 建筑结构学报, 2015, 36(7): 132-139. GAO Dan-ying, CHEN Gang, HADI M N S, et al. Bond-slip Behavior and Constitutive Model between Rebar and Steel Fibre Reinforced Concrete[J]. Journal of Building Structures, 2015, 36(7): 132-139. |

| [7] |

牛建刚, 赫吉, 孙立斌, 等. 塑钢纤维轻骨料混凝土与钢筋黏结锚固试验研究[J]. 工程力学, 2017, 34(2): 42-49. NIU Jian-gang, HE Ji, SUN Li-bin, et al. Research on Bond-anchorage Behavior between Deformed Bars and Hpp Fiber Reinforced Lightweight Aggregate Concrete[J]. Engineering Mechanics, 2017, 34(2): 42-49. |

| [8] |

张欢欢, 吕振利, 刘阳. 钢纤维高强陶粒混凝土与钢筋的黏结性能试验研究[J]. 建筑结构, 2016, 46(4): 79-84. ZHANG Huan-huan, LÜ Zhen-li, LIU Yang. Experimental Research on Bond Behavior between Steel Fiber Reinforced High-strength Ceramsite Concrete and Rebar[J]. Building Structure, 2016, 46(4): 79-84. |

| [9] |

张伟平, 张誉. 锈胀开裂后钢筋混凝土黏结滑移本构关系研究[J]. 土木工程学报, 2001, 34(5): 40-44. ZHANG Wei-ping, ZHANG Yu. Bond-slip Relationship between Corroded Steel Bars and Concrete[J]. China Civil Engineering Journal, 2001, 34(5): 40-44. |

| [10] |

李杰, 高向玲, 艾晓秋. 纤维增韧混凝土与钢筋的黏结性能研究[J]. 建筑结构学报, 2004, 25(2): 99-103. LI Jie, GAO Xiang-ling, AI Xiao-qiu. The Bond Properties between Fiber Reinforced Concrete and Deformed Bar[J]. Journal of Building Structures, 2004, 25(2): 99-103. |

| [11] |

徐礼华, 陈平, 黄乐, 等. 钢-聚丙烯混杂纤维混凝土与变形钢筋黏结性能试验研究[J]. 土木工程学报, 2015, 48(4): 15-22. XU Li-hua, CHEN Ping, HUANG Le, et al. Experimental Research on Bond Properties between Hybrid Steel-polypropylene Fiber Reinforced Concrete and Deformed Bar[J]. China Civil Engineering Journal, 2015, 48(4): 15-22. |

| [12] |

徐有邻, 沈文都, 汪洪. 钢筋砼黏结锚固性能的试验研究[J]. 建筑结构学报, 1994, 15(3): 26-36. XU You-lin, SHEN Wen-du, WANG Hong. An Experimental Study of Bond-anchorage Properties of Bars in Concrete[J]. Journal of Building Structures, 1994, 15(3): 26-36. |

| [13] |

GARCIA-TAENGUA E, MARTI-VARGAS J R, SERNA P. Bond of Reinforcing Bars to Steel Fiber Reinforced Concrete[J]. Construction and Building Materials, 2016, 105: 275-284. |

| [14] |

AREL S H, YAZICI S. Concrete-reinforcement Bond in Different Concrete Classes[J]. Construction and Building Materials, 2012, 36: 78-83. |

| [15] |

SOYLEV T A. The Effect of Fibers on the Variation of Bond between Steel Reinforcement and Concrete with Casting Position[J]. Construction and Building Materials, 2011, 25: 1736-1746. |

| [16] |

易志坚, 杨庆国, 李祖伟, 等. 基于断裂力学原理的纤维砼阻裂机理分析[J]. 重庆交通大学学报:自然科学版, 2004, 23(6): 43-45. YI Zhi-jian, YANG Qing-guo, LI Zhu-wei, et al. Use of Fracture Mechanics Concept to Interpret Crack Resistance Behavior of Fiber Reinforced Concrete[J]. Journal of Chongqing Jiaotong University:National Science Edition, 2004, 23(6): 43-45. |

| [17] |

王冲, LIZAO M. 超高强微钢纤维增韧混凝土的制备及其力学性能研究[J]. 土木工程学报, 2009, 42(6): 1-7. WANG Chong, LIZA O M. Preparation and Mechanical Properties of Super High-strength Steel Micro-fiber Toughened Concrete[J]. China Civil Engineering Journal, 2009, 42(6): 1-7. |

| [18] |

YOO D Y, SHIN H O, YANG J M, et al. Material and Bond Properties of Ultra-high Performance Fibre Reinforced Concrete with Micro Steel Fibers[J]. Composites Part B:Engineering, 2014, 58: 122-123. |

2019, Vol. 36

2019, Vol. 36