扩展功能

文章信息

- 杨世聪, 张劲泉, 姚国文

- YANG Shi-cong, ZHANG Jin-quan, YAO Guo-wen

- 在役桥梁拉吊索腐蚀-疲劳损伤与破断机理分析

- Analysis on Corrosion-fatigue Damage and Fracture Mechanism of Cables/Hangers in Service Bridges

- 公路交通科技, 2019, 36(3): 80-86

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(3): 80-86

- 10.3969/j.issn.1002-0268.2019.03.012

-

文章历史

- 收稿日期: 2017-11-06

2. 交通运输部公路科学研究院, 北京 100088

2. Research Institute of Highway, Ministry of Transport, Beijing 100088, China

近年来,多起拉索桥梁垮塌事故都是因拉吊索(悬索桥的吊索、斜拉桥的斜拉索、中、下承式拱桥的吊杆)破断引起的。四川小南门大桥于2001年11月7日凌晨5时,大桥两端的短拉吊索发生断裂;新疆库尔勒孔雀河大桥的次短拉吊索在2011年4月12日凌晨5时也发生断裂;2011年7月11日凌晨,总长164 m的系杆拱结构江苏滨海县通榆河大桥连接东西两个桥墩的桥梁掉落;紧接着,2011年7月14日上午8时,福建武夷山公馆大桥再度垮塌[1];2012年12月1日下午6点15分四川攀枝花金沙江倮果大桥由北至南的第7根拉吊索断裂[2]。其他报道或者未见报道的换索案例就更数不胜数。

对于拉吊索断裂原因,众多专家、学者对此开展了深入研究,取得了许多有价值的成果。这些成果主要集中在短吊杆问题、次短吊杆问题、疲劳问题、超载问题等。刘恩德等[3]通过对拉吊索的破断原因分析并结合有限元计算,得出次短吊杆率先破断的可能性更大的论断,在设计及维护中应特别关注;顾安邦等[4]分析中、下承式拱桥短吊杆受力行为以及破坏机理,提出短吊杆在静力和动力作用下处于极其不利的状况,并提出了改进的方法;陈金巧[5]对系杆拱桥短吊杆空间受力特性与损伤机理进行了研究, 分析了短吊杆的受力以及容易破断的原因。已有研究都是集中在对短吊索或次短吊索的受力分析,认为短吊索受力复杂是引起吊索破坏的原因。通过案例中拉吊索破断病害特性分析发现:破断部位基本上都是在下锚固区以上横梁顶面附近,且事故并非荷载高峰期时段发生。也即是说,拉吊索并不是在最不利荷载工况下发生破断,如果仅以拉吊索受力、超载等原因解释明显科学论据不足。而四川金沙江倮果大桥的拉吊索发生破断是在跨中附近的长拉吊索,说明短吊索受力也不是引起病害的主要原因。因此,有必要结合拉吊索病害特征,通过试验模拟、有限元分析对拉吊索损伤与破断机理进行研究。

1 桥梁拉吊索空间受力状态分析 1.1 锚固区弯曲应力吴庆雄等[6]考虑弯曲刚度计算出水平索和斜索的面内固有振动频率和振型提出,抗弯参数

假设在恒载或其他外荷载作用下拉吊索与支承结构之间有Δφ的偏转(见图 1)。

|

| 图 1 拉吊索受力示意图 Fig. 1 Schematic diagram of cable/hanger force |

| |

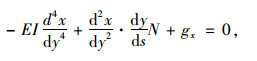

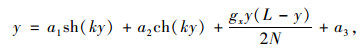

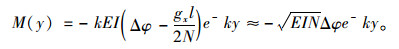

则对于(x(y), y)点处的拉吊索取隔离体进行分析,由其平衡方程得:

|

(1) |

求解该方程,并得出拉吊索的形函数:

|

(2) |

式中,

对形函数求导,得到弯矩方程:

|

(3) |

实际工程中拉吊索通常处于满荷载的状态下,由于有梁的限制作用,连接处会有很大的摩擦应力,因此,应该按照与相邻结构固结的假设进行计算。边界条件的情况如下:

当y=0时,x=0,

当y=l/2时,

在有轴向拉力作用的情况下,不考虑拉吊索自重的影响,代入边界条件:

|

(4) |

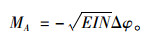

可以看出,拉吊索上各点弯矩随着距离y的增加呈指数趋势减小,最大弯矩产生在锚固点A(y=0),这也可解释拉吊索破断部位基本上都是在下锚固区以上横梁顶面附近,此时

|

(5) |

可以得到拉吊索锚固点处的弯曲应力:

|

(6) |

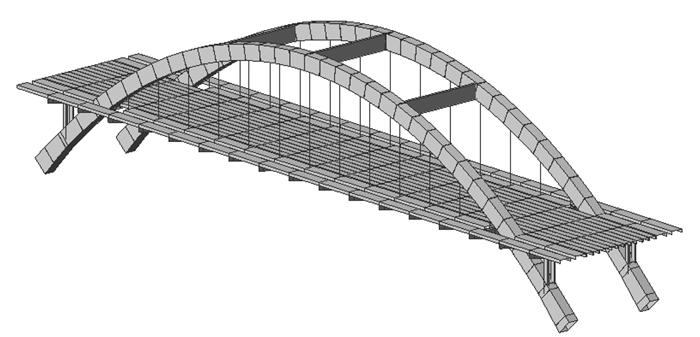

西南某大桥是一主跨为160 m劲性骨架中承式拱桥。全桥共26根拉吊索。拉吊索由钢绞线组成。该桥1995年4月竣工,2003年全桥拉吊索全部更换,2012年12月1日大桥跨中一根拉吊索发生断裂事故。对该桥进行有限元模型分析,由拉吊索破断事故分析可知,事故多发生在桥梁荷载不是最大的时段,因此本研究只模拟在恒载状态作用下拉吊索的空间受力特性(见图 2)。

|

| 图 2 西南某大桥 Fig. 2 A bridge in southwest China |

| |

拉吊索上下端在恒载作用下,拉吊索的上、下锚固区都会发生位移与转动变形。力的作用点离上锚固区较远,对上锚固区的影响可忽略不计,本研究只显示下锚固区(见表 1)。

| 编号 | 索长/m | 部位 | dx/mm | dy/mm | dz/mm | rx/rad | ry/rad | rz/rad |

| 1# | 5.588 | 下锚固区 | -0.412 0 | 0.765 1 | -8.757 7 | -0.000 97 | 0.001 207 | 0.000 038 |

| 2# | 9.58 | 下锚固区 | -0.481 5 | 0.902 4 | -16.344 9 | -0.001 13 | 0.001 136 | 0.000 024 |

| 3# | 12.772 | 下锚固区 | -0.546 5 | 0.920 9 | -23.688 5 | -0.001 15 | 0.001 071 | 0.000 009 |

| 4# | 15.21 | 下锚固区 | -0.570 7 | 0.911 9 | -30.334 1 | -0.001 14 | 0.000 914 | 0.000 008 |

| 5# | 16.945 | 下锚固区 | -0.546 5 | 0.908 5 | -35.587 6 | -0.001 14 | 0.000 660 | 0.000 010 |

| 6# | 17.959 | 下锚固区 | -0.480 2 | 0.907 9 | -38.930 8 | -0.001 13 | 0.000 340 | 0.000 011 |

| 7# | 18.314 | 下锚固区 | -0.374 7 | 0.907 3 | -39.984 6 | -0.001 13 | -0.000 027 | 0.000 011 |

| 8# | 17.959 | 下锚固区 | -0.245 9 | 0.907 9 | -38.574 2 | -0.001 13 | -0.000 389 | 0.000 012 |

| 9# | 16.945 | 下锚固区 | -0.113 7 | 0.908 6 | -34.927 0 | -0.001 14 | -0.000 697 | 0.000 013 |

| 10# | 15.21 | 下锚固区 | 0.011 5 | 0.912 1 | -29.468 9 | -0.001 14 | -0.000 933 | 0.000 014 |

| 11# | 12.772 | 下锚固区 | 0.113 4 | 0.921 5 | -22.752 4 | -0.001 15 | -0.001 069 | 0.000 014 |

| 12# | 9.58 | 下锚固区 | 0.187 4 | 0.903 0 | -15.482 0 | -0.001 13 | -0.001 112 | -0.000 002 |

| 13# | 5.588 | 下锚固区 | 0.260 0 | 0.760 2 | -8.102 7 | -0.000 97 | -0.001 162 | -0.000 021 |

| 限于篇幅,只以半索为例。 | ||||||||

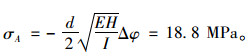

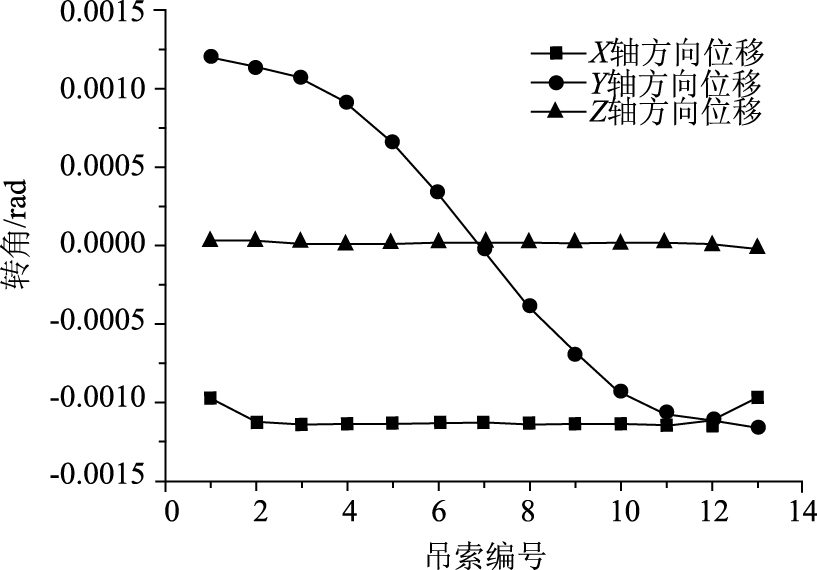

从图 3、图 4可以看出,在恒载作用下,拉吊索的下锚固区发生了位移和转角,顺桥向和横桥向的位移变化很小,主要是竖直方向的位移,最大位移达到了40 mm左右。转角方面,下锚固区的横桥向转角变化是对称的,桥的两端最大,跨中最小,在顺桥方向,除两端短拉吊索外转角相对较小外,其他拉吊索都有比较大的转角发生。这和相关文献对短拉吊索结构行为分析基本一致。设PES(ϕ7)-139的拉吊索,拉吊索外径为111 mm,E=1.95×105 MPa;

|

(7) |

|

| 图 3 下锚固区位移曲线 Fig. 3 Displacement curves of lower anchorage zone |

| |

|

| 图 4 下锚固区转角曲线 Fig. 4 Rotation angle curves of lower anchorage zone |

| |

可以看出,下锚固区发生0.001 13 rad的转角,该处产生的弯曲应力就有18.8 MPa,若有施工偏差、疲劳荷载、超载等现象,局部转角将会更大。尤其是无系杆的中、下承式钢拱桥,拉吊索直接锚固在横梁上,由于没有系杆的约束,在横向力的作用下,横梁会发生横向移动,下锚固区的拉吊索会发生弯折,端部承受的弯曲应力将会更大。

2 交变荷载/环境耦合作用下拱桥拉吊索腐蚀-疲劳损伤机理断索案例中拉吊索的破断位置都在下锚固区附近。尽管下锚固区的拉吊索外护套完好,但由于拉吊索外护套劣化、破损,外部雨水会渗入索体,随着索体振动汇集在下锚固区,通过资料调研以及解剖该处PE(Polyethylene)护套,积水严重的下锚固区钢丝腐蚀严重(见图 5),并且服役的拉吊索一直承受交变荷载(如恒载、营运荷载以及风载等)作用。因此开展酸雨环境与交变荷载耦合作用下索体钢丝的腐蚀-疲劳试验研究拉吊索的破断机理很有必要。

|

| 图 5 下锚固区钢丝腐蚀严重 Fig. 5 Serious corrosion of steel wire in lower anchorage zone |

| |

2.1 拉吊索腐蚀-疲劳试验

试验材料为直径ϕ7 mm,抗拉强度为1 860 MPa的镀锌钢丝,单根钢丝镀锌层重量≥110 g/m2,每根长5.4 m,每工况3组。试验参考规范(GB/ T10125—2012) 《人造气氛腐蚀实验—盐雾实验》[9],以近5年中国西南地区雨水中形成酸雨的离子浓度的平均值为基准值,在盐雾腐蚀箱中模拟酸雨环境。试验为加速腐蚀试验,模拟酸雨环境下试样在无应力工况、静力荷载工况以及交变应力工况下的腐蚀特征,为了使试样的腐蚀特征更明显,试验模拟的酸雨浓度是西南地区酸雨组成浓度的数十倍。

依据《公路斜拉桥设计细则》(JTGT D65-01—2007)[10]规定,镀锌钢丝的抗拉强度为1 860 MPa,则其容许应力为744 MPa。采用经标定的液压穿心自锁千斤顶施加交变应力,交变应力上限为744 MPa,下限为544 MPa, 每2 h上、下限交变加载,试验不间断进行。每工况的试验时间为120, 360, 720 h。各工况腐蚀后的试样在万能试验机上进行拉伸试验,获得腐蚀后的力学性能数据,并与无腐蚀状态下试件的力学性能数据对比分析[11-12]。

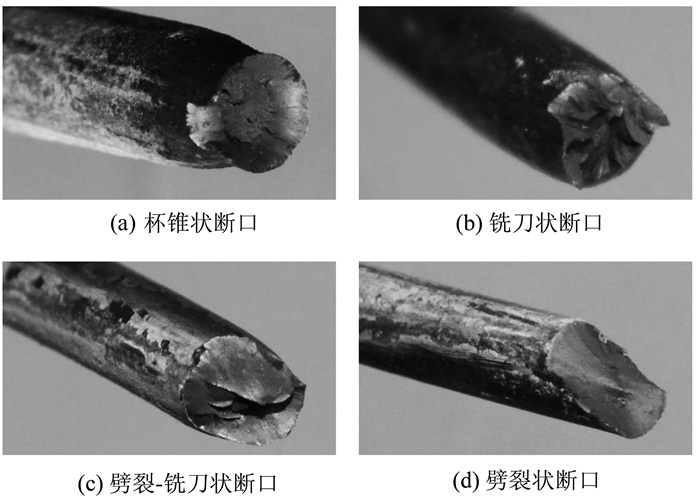

2.2 拉吊索腐蚀疲劳损伤机理对各工况试样的拉伸破断断口进行分析表明:未腐蚀钢丝试件破断断口形式主要表现为杯锥式,如图 6所示。酸雨腐蚀环境下,无应力试件断口如图 7(a)所示,也是杯锥式断口;静态应力试样断口主要是铣刀式断口如图 7(b)所示,个别试样是杯锥状断口;交变应力试样断口主要是劈裂-铣刀状断口如图 7(c)所示;个别试样是铣刀式断口以及它们的组合形式,但也出现了极少的劈裂式断口如图 7(d)所示。各类典型断口的宏观照片如图 7所示。

|

| 图 6 未腐蚀钢绞线钢丝断口 Fig. 6 Fracture of uncorroded strand steel wires |

| |

|

| 图 7 腐蚀钢绞线钢丝断口 Fig. 7 Fracture of corroded strand steel wires |

| |

从图 7中可以看出,杯锥状和铣刀状断口均出现颈缩表象,并且杯锥状断口的颈缩表象更加明显,这种颈缩表象是材料的塑性性能的表现,两种断口形式属于延性断口;而图 7(c)~ (d)中,劈裂状断口和劈裂-铣刀状断口的附近未出现明显的颈缩表象,是材料的塑性性能降低,脆性性能增强的结果。断口为脆性断口。

从上述试件的断口形状分析可知,未腐蚀钢丝断口主要为延性破断并且有明显的颈缩表象,对于在酸雨环境下,无应力以及静态应力工况的腐蚀试件,延性断裂与脆性断裂都有发生,而酸雨环境和交变应力耦合作用下的腐蚀试件,随着腐蚀时间的增加,试件的塑性性能降低,脆性性能增强,试件发生脆性断裂[13]。

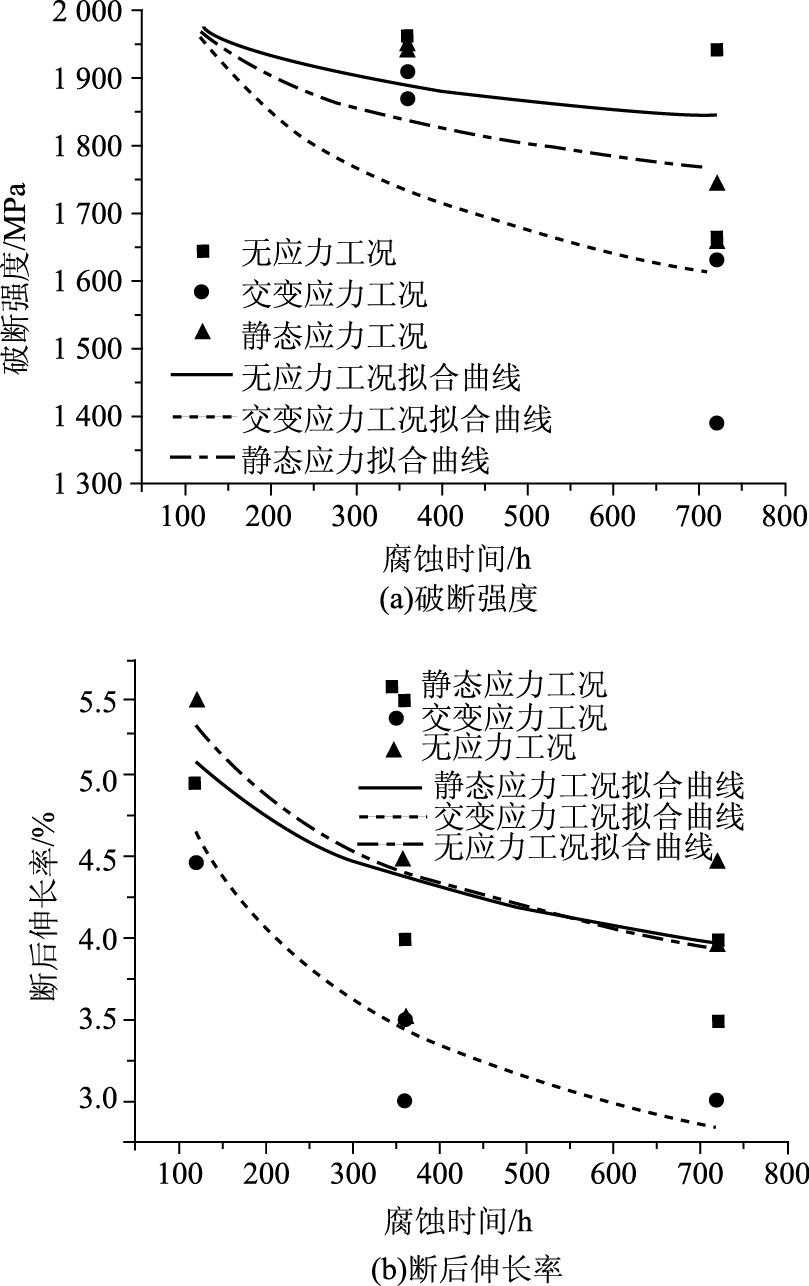

2.3 拉吊索腐蚀-疲劳性能从腐蚀时间与抗拉强度关系曲线来看,在腐蚀初期,也就是在试件表面的腐蚀对拉吊索的受力影响不大,而腐蚀时间在360 h后,交变应力工况下,断裂强度有大幅下降的趋势,个别试件的断裂强度仅为1 300 MPa左右(图 8(a)虚线部分)并且试件发生突然断裂, 究其原因交变应力与腐蚀环境耦合作用,钢丝发生腐蚀-疲劳损伤 [14-15]。交变应力的循环作用,导致试样表面形成滑移带,而外界的腐蚀环境加快了滑移带的形成,随着时间的增加,交变应力工况试件表面产生微观切口,改变了试件内部晶体分布,试件的塑形特性降低,脆性性能增强,发生脆断。断后伸长率也反映了材料在断裂时发生的塑性变形能力,从图 8(b)中可看出:随着腐蚀时间的增加,3种工况下试件的断后伸长率均有下降趋势。交变应力工况下,断后伸出率最小约3%,相比无腐蚀试件,断后伸长率降低了约40%,个别试件表现为脆断,破断应力仅为无腐蚀试件的60%,其次是静态应力工况,对于无应力工况,断后伸出率有影响,但不明显[16-17]。

|

| 图 8 不同加载下状态下的力学性能参数 Fig. 8 Mechanical parameters under different loading conditions |

| |

从受力角度看,短拉吊索、次短拉吊索、长拉吊索的弯曲应力以及疲劳荷载等拉吊索病害影响因素,无论是提高安全系数或者索体采取高强度不锈钢丝(交通运输部公路科学研究院目前展开了高强不锈钢丝试验研究 [18]),都可通过技术进行处理。但外护套一旦破损,外部雨水经破损处进入索体,随着索体的振动汇集在下锚固区,营造一种酸雨腐蚀和交变应力耦合作用的服役环境,该处索体钢丝发生腐蚀-疲劳损伤,钢丝塑性降低,脆性增强,再加上复杂空间应力的作用拉吊索更易发生破断。

3 结论(1) 弯曲应力也是长拉吊索发生病害的因素之一。加强施工阶段的质量控制,减少锚固体系安装偏差,降低弯曲应力的产生,长拉吊索的安全系数应适当增加。

(2) 在酸雨腐蚀环境下,不同加载工况下试件的腐蚀程度不同。在相同的腐蚀时间下,交变应力工况试件的腐蚀程度最大,其次是静态应力工况,无应力工况下的腐蚀程度最小。当腐蚀720 h时,交变应力工况试件断后伸长率降低得更多,约为无腐蚀试件的40%,而破断应力为无腐蚀试件破断应力的60%,表现为脆断。

(3) 拉吊索索体钢丝发生腐蚀-疲劳,塑性降低,脆性增强,再加上短拉吊索、次短拉吊索、弯曲应力等复杂空间应力的影响,拉吊索发生破断的风险将急剧加大,并且具有不确定性。

| [1] |

吴进星, 刘恩德. 桥梁吊杆断裂原因及预警技术研究[J]. 西部交通科技, 2013(5): 51-55. WU Jin-xing, LIU En-de. Research on Fracture Causes and Early Warning Technology of Bridge Boom[J]. Western China Communications Science & Technology, 2013(5): 51-55. |

| [2] |

马震.四川攀枝花金沙江大桥拉吊索断裂桥面塌陷[DB/OL]. (2012-12-12) [2017-8-10].http://www.dzwww.com.xinwenr guoneixinwenr/2012127782544.

|

| [3] |

刘恩德, 廖光明, 汤国栋. 拱桥拉吊索破断分析[J]. 北方交通, 2013(11): 61-63. LIU En-de, LIAO Guang-ming, TANG Guo-dong. The Arch Bridge Suspender Breaking Analysis[J]. Northern Communications, 2013(11): 61-63. |

| [4] |

顾安邦, 徐君兰. 中、下承式拱桥短吊杆结构行为分析[J]. 重庆交通学院学报, 2002, 21(4): 1-3. GU An-bang, XU Jun-lan. Structural Analysis of Short Suspenders of Half Through or Through Arch Bridge[J]. Journal of Chongqing Jiaotong University, 2002, 21(4): 1-3. |

| [5] |

陈金巧.系杆拱桥短拉吊索空间受力特性与损伤机理研究[D].重庆: 重庆交通大学, 2013. CHEN Jin-qiao. Study on Spatial Stress Characteristics and Damage Mechanism of Short Tension Cable of Tied Arch Bridge[D]. Chongqing: Chongqing Jiaotong University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10618-1013373908.htm |

| [6] |

吴庆雄, 李浏, 陈宝春. 考虑弯曲刚度的拉吊索面内固有振动的理论计算公式[J]. 工程力学, 2010, 27(11): 9-15. WU Qing-xiong, LI Liu, CHEN Bao-chun. Theoretical Equations of In-plane Natural Vibration for Cables Considering Bending Stiffness[J]. Engineering Mechanics, 2010, 27(11): 9-15. |

| [7] |

何宪飞, 陈艾荣. 斜拉桥斜拉索局部弯曲应力分析[J]. 上海公路, 1999(增11): 85-90. HE Xian-fei, CHEN Ai-rong. Analysis on Local Bending Stress of Cable-stayed Slings of Cable-stayed Bridges[J]. Shanghai Highway, 1999(S11): 85-90. |

| [8] |

郑万山. 斜拉桥拉吊索弯曲应力及其控制对策探讨[J]. 公路交通技术, 2013(5): 90-93. ZHENG Wan-shan. Bending Stress of Stay Cables of Cable-stayed Bridges and Probe into Control Countermeasures[J]. Technology of Highway and Transport, 2013(5): 90-93. |

| [9] |

GB/T 10125-2012, 人造气氛腐蚀实验-盐雾实验[S]. GB/T 10125-2012, Corrosion Tests in Artificial Atmospheres-Salt Spray Tests[S]. |

| [10] |

JTGT D65-01-2007, 公路斜拉桥设计细则[S]. JTGT D65-01-2007, Guidelines for Design of Highway Cable-stayed Bridge[S]. |

| [11] |

李文治.盐雾环境下斜拉索应力腐蚀与腐蚀疲劳试验研究[D].重庆: 重庆交通大学, 2015. LI Wen-zhi. Experimental Study on Stress Corrosion and Corrosion Fatigue of Stay Cables under Salt Spray[D]. Chongqing: Chongqing Jiaotong University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10618-1015329075.htm |

| [12] |

姚国文, 刘超越, 吴国强. 酸雨环境-荷载耦合作用下拉吊索腐蚀损伤机理研究[J]. 重庆交通大学学报:自然科学版, 2016, 12(6): 6-10. YAO Guo-wen, LIU Chao-yue, WU Guo-qiang. Mechanism of Corrosion Damage of Stayed Cable under the Effect of Acid Rain and Loading Coupling[J]. Journal of Chongqing Jiaotong University:Natural Science Edition, 2016, 12(6): 6-10. |

| [13] |

杨世聪, 张劲泉, 姚国文. 基于图像灰度分析的腐蚀钢绞线细观损伤行为[J]. 固体力学学报, 2018, 39(3): 284-294. YANG Shi-cong, ZHANG Jin-quan, YAO Guo-wen. Mesoscopic Damage Behavior of Corroded Steel Strands Based on Image Gray Analysis[J]. Chinese Journal of Solid Mechanics, 2018, 39(3): 284-294. |

| [14] |

HARLOW D G, WEI R P. Probability Approach for Prediction of Corrosion and Corrosion Fatigue Life[J]. AIAA Journal, 1994, 32(10): 2073-2079. |

| [15] |

YANG Shi-cong, YAO Guo-wen, ZHANG Jin-quan. Observations on the Damage Behaviors of Corrosion Fatigue in Steel Strands Based on Image Analysis[J]. Advances in Mechanical Engineering, 2017, 9(12): 1-10. |

| [16] |

徐阳.腐蚀环境下斜拉索高强钢丝退化状态研究[D].哈尔滨: 哈尔滨工业大学, 2014. XU Yang. Study on Degradation of High Strength Cable Steel Wire in Corrosive Environment[D]. Harbin: Harbin University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014083609.htm |

| [17] |

SUZUMURA K, NAKAMURA S. Environmental Factors Affecting Corrosion of Galvanized Steel Wires[J]. Journal of Materials in Civil Engineering, 2004, 16(1): 1-7. |

| [18] |

李承昌, 张劲泉, 王辉绵, 等. 高强不锈钢丝试验研究[J]. 公路交通科技, 2013, 30(8): 102-107. LI Cheng-chang, ZHANG Jin-quan, WANG Hui-mian, et al. Experimental Study on High-strength Stainless Steel Wires[J]. Journal of Highway and Transportation Research and Development, 2013, 30(8): 102-107. |

2019, Vol. 36

2019, Vol. 36