扩展功能

文章信息

- 石振明, 刘鎏, 管圣功, 吴全立, 石新栋

- SHI Zhen-ming, LIU Liu, GUAN Sheng-gong, WU Quan-li, SHI Xin-dong

- 盾构机前舱设备可视化检测系统研究与应用

- Study on Visualized Detector of Shield Machine Forecabin Equipment and Its Application

- 公路交通科技, 2019, 36(1): 109-116

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(1): 109-116

- 10.3969/j.issn.1002-0268.2019.01.015

-

文章历史

- 收稿日期: 2017-07-31

2. 同济大学 岩土及地下工程教育部重点实验室, 上海 200092;

3. 中建交通建设集团有限公司, 北京 100083;

4. 中交隧道工程局有限公司, 北京 100088

2. Key Laboratory of Geotechnical and Underground Engineering of Ministry of Education, Tongji University, Shanghai 200092, China;

3. China Construction Communications Engineering Group Co., Ltd., Beijing 100083, China;

4. CCCC Tunnel Engineering Co., Ltd., Beijing 100088, China

隧道盾构施工由于其经济性、安全性以及对地面环境影响较小等优点在软土地区得到广泛应用[1-2]。在复合地层的盾构工程中,盾构机一般选用复合式刀盘[3],即滚刀与刮刀相互搭配,刮刀受到滚刀的保护,盾构机刀具的磨损以滚刀的磨损为主[4-5]。滚刀的磨损一般可分为正常磨损和非正常磨损,正常磨损主要指均匀磨损和偏磨,而非正常磨损则主要包括漏油、刀圈崩裂、挡圈脱落等[6-7]。刀磨损或失效后若不能及时发现或更换,将导致刀具超量磨损、断裂、移位、轴承异常损坏甚至刀盘严重磨损,大大降低掘进效率[8-9]。由于刀具更换必须为带压作业, 安全风险大、费用高昂、作业工期长。所以,人为的任意盲目更换刀具会造成工期延长,增加工程成本和安全风险[10]。

目前,刀具磨损的常见监测方法有以下几种:(1)异味添加剂:这种方法适合在TBM中应用,为了检测轴承失效情况,在其轴承润滑油中加入了具有异味的MOLYUAN添加剂,掘进中若刀具漏油,则放出刺鼻的异味,能很敏感地报告刀具损坏信息[8, 11]。但该方法在土压平衡式和泥水式盾构中效果不佳。(2)刀具磨损感应装置:在刀具或刀盘内安装液压或电子传感器系统,一旦刀具磨损到一定程度就会自动报警指示[12]。由于刀具磨损感应装置只能安装于少部分刀具上,所以对其他刀具的磨损无法测量,且无法检测偏磨和非正常磨损。(3)掘进参数分析:随着刀具的磨损,在推力不变的情况下,掘进速度一般会降低,扭矩增加,据此可以粗略估计刀具磨损情况[13-14],但无法准确预测刀具的磨损情况。(4)岩渣形状分析:一般地,新刀产生的岩渣块度较大,多呈片块状,棱角分明,刀具磨损后,岩渣块度变小棱角磨损,粉末增加[15-16]。该方法判定刀具磨损有很大的主观因素。(5)开舱检查:这是最直接最可靠的方法,停机后由人工进舱对刀具逐个检查。在上述方法中,开舱检查的方法最为直接有效,但却存在很高的风险,可能造成开挖面的坍塌,进而影响隧道周边建筑物的安全,且周期长、费用高[10]。所以目前工程中需要一种安全、便捷、经济、可靠地分析刀具磨损情况的方法,为换刀提供科学指导。由于影像检测的直观性和便捷性,数字摄影测量技术在社会生产中得到了广泛的应用[17],该技术同时为盾构机前舱设备可视化和刀具磨损检测提供了新的思路。

本研究结合“天和号”泥水气压平衡复合式隧道掘进机的特点,开展泥水盾构机刀具刀盘的可视化检测系统的研究。研发了一套盾构机刀具磨损可视化检测系统,并利用摄影测量技术定量评估盾构刀具磨损[16]。将钻孔电视的防水耐压结构特点与近景摄影测量技术相结合,通过在盾构机气泡舱前壁上开孔,将照明、冲洗、摄像装置在保证密封性的情况下推进至挖掘舱内,采集盾构刀具的影像数据,实现前舱设备的可视化和刀具磨损的定量检测。并将这套可视化检测系统应用于南京纬三路过江隧道盾构施工中,实现对滚刀磨损情况的精确量测。

1 盾构机前舱可视化方案设计本研究设计的盾构机前舱设备可视化系统主要是挖掘舱内从刀盘后面对其进行成像和图像分析处理。

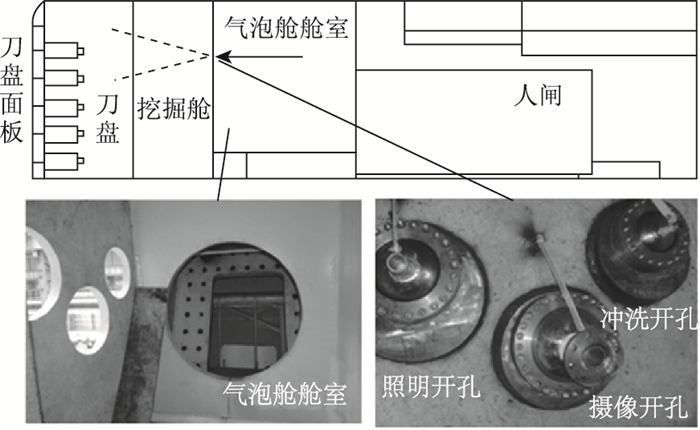

根据盾构机自身构造,盾体中心安装有刀盘驱动系统,该系统体积庞大,占盾体半径的2/3。如图 1所示,刀盘后面是开挖舱,开挖舱和气泡舱通过密封钢板隔离,气泡舱只有上部一个高约2.5 m,长1.8 m的舱室可供利用。由于停工时泥浆液面可下降一定高度,且气泡舱室前方和刀盘之间无其他设备影响,所以可以在该舱室前壁开孔安装成像设备对刀盘背部刀具成像。本研究选择在该舱室前壁预留3个圆孔,分别安装照明设备、冲洗装置和摄像系统。在圆孔位置焊接安装球铰,设计一套密封性能良好的推进装置,把摄像头安装在推进装置顶端,通过球铰孔道推至孔道外端。利用安装的冲洗装置对刀具附着物冲洗,然后对刀具开始拍照成像。

|

| 图 1 盾构机气泡舱开孔 Fig. 1 Holes in shield machine bubble chamber |

| |

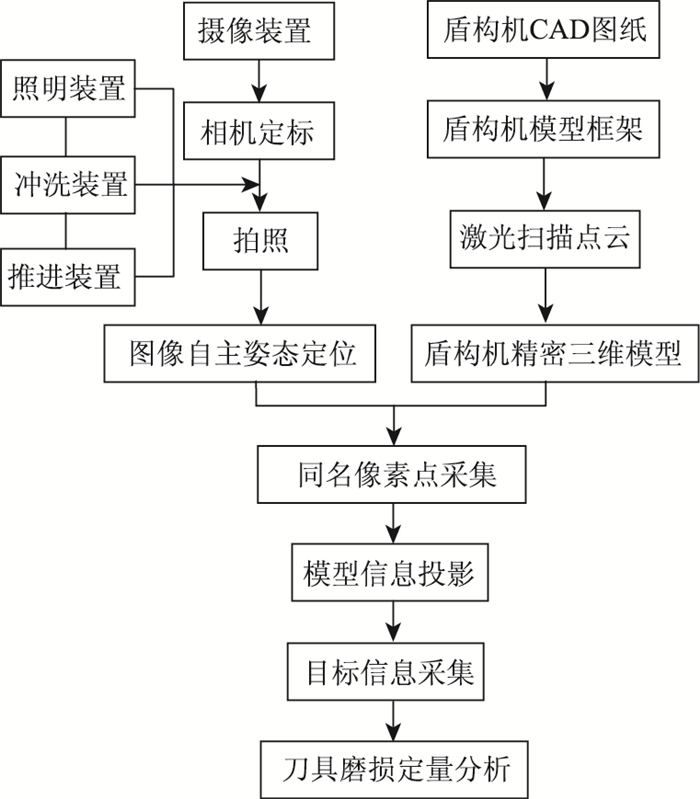

结合可视化设备和近景摄影测量技术的原理[18],可以得到如图 2所示的可视化检测方案,具体如下:

|

| 图 2 盾构机前舱设备可视化检测方案 Fig. 2 Scheme of visualized detection for forecabin of shield machine |

| |

(1) 可视化检测装置研制,具体包括摄像装置、冲洗装置、照明装置以及对应的推进装置。对每个装置进行密封处理,并通过密封性试验检验装置和连接处的气密性。

(2) 图像采集,将摄像装置、照明装置、冲洗装置推送到盾构机气泡舱的前壁外,通过摄像装置对刀具进行观察,如有必要可利用冲洗装置进行定向清洗,照明装置调整光照,至所成图像清晰可辨,采集实际刀具影像。

(3) 数据分析[18],以获取刀具磨损信息。在盾构机精密三维模型和采集的图像上提取明显的特征点或特征线作为转化的基准数据,采用P4P定向算法来实现定向操作,获取由盾构机精密三维模型到采集图像的投影参数或矩阵,通过对比刀盘边缘可获取刀具磨损信息。

2 可视化检测装置 2.1 摄像装置可视化系统使用iDS生产的USB uEye SE系列摄像头。采用高品质的CCD和CMOS图像传感器,像素为500万,分辨率为2 448×2 048。

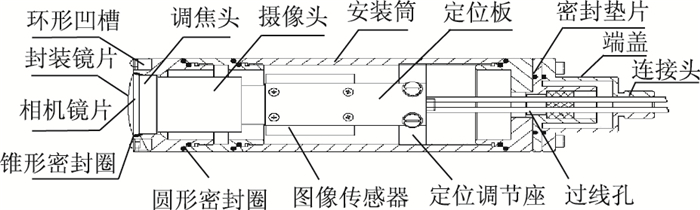

如图 3所示为经密封后的摄像装置,利用安装筒将整个摄像装置进行密封,密封后的摄像装置通过连接头与气泡舱内的推进装置相连。密封的摄像装置主要由调焦头、摄像头、相机镜片和图像传感器构成。摄像头本体与定位板固定连接,同时定位板与定位调节座固定连接。安装筒的后端设有端盖。端盖的外端设有连接头,端盖的中心设有过线孔,供摄像机的数据线穿过。

|

| 图 3 摄像装置内部构造 Fig. 3 Internal structure of imaging device |

| |

端盖与连接头之间设有密封垫片,密封垫片的一端延伸形成伸入连接头内的密封套,密封套内设有双孔过线密封套,实现数据线导出的同时保证其密封性。端盖、安装筒、连接套、调焦头的连接处设有O形圈。摄像头前端侧壁与调焦头前端内孔之间设有锥形密封圈。锥形密封圈的内圈、外圈分别与摄像头本体、调焦头接触配合,同时,摄像头内端通过定位调节座、摄像头定位板拉紧,从而使得摄像头本体前端侧壁与锥形密封圈紧密贴合,当外界的水压越大,锥形密封圈受压变形更大,密封效果也更好。

调焦头的前端设有环形凹槽,环形凹槽内设有环形电路基板,环形电路基板上均匀分布有若干LED灯珠。由于盾构机头部的刀架结构复杂,而且周围环境较暗,摄像头自带照明,保证拍摄的刀具照片清晰。

2.2 推进装置推进装置需要将封装的可视化系统推至预定位置,气泡舱可用空间高约2.5 m,长约1.8 m,舱室空间狭小。本研究在用于分隔开挖舱和气泡舱的密封钢板上预留3个圆孔,分别安装照明设备、冲洗装置和摄像系统。在圆孔位置焊接安装球铰,安装筒内的连接管与球铰内的导向管通过球阀连接,不用时将球阀关闭保证密封性。工作时打开球阀,安装筒通过球铰孔道推至孔道外端进行摄影测量。整个推进装置与密封钢板之间通过球铰连接形成整体密封。

如图 4(a)所示,整体的推进装置安装在盾构机气泡舱内壁的预留观察口处的连接座球铰上。导向管穿过球铰的球心,其内端通过球阀连接摄像头推进装置,导向管的内端外侧设有定位拉杆,定位拉杆一端与观察管铰接,定位拉杆的另一端与盾构机气泡舱内壁螺栓连接。

|

| 图 4 推进装置内部构造 Fig. 4 Internal structure of propulsion |

| |

摄像头推进装置如图 4(b)所示,包括连接管、螺杆、套设在螺杆上的伸缩管和螺杆外端设有的手轮等。伸缩管在其朝向观察口的一端螺纹连接密封的摄像装置,并用多层密封垫密封。当盾构机停机时,通过转动手轮,螺杆转动带动伸缩管伸入导向管内,伸缩管端部的摄像头穿过观察口靠近刀盘,然后对刀盘上的刀具进行拍照,通过转动球接头能拍摄刀具不同角度的图片。

2.3 冲洗装置为保证冲洗装置在狭小的舱内安装使用。装置需要体积小,且轻便易于安装和操作,能够冲洗刀盘和刀具的同时,控制不致冲坏掌子面泥膜。对刀盘内侧面冲洗时,刀盘内侧面到气泡舱壁的距离较近,一根钢管的长度可以满足冲洗要求。先转动手轮,使得夹管器移动到右立板处,然后把钢管装入夹管器和连接套之间,夹管扣夹紧钢管,然后转动手轮使得夹管器向右立板移动,钢管上带喷头的一段从连接套处推出伸入密封舱的刀盘,然后把水管与钢管上的管接头连接,实现对刀盘的冲洗。通过转动球铰来调节冲洗角度。

2.4 密封试验为了保证推进装置、封装相机以及二者连接部位的密封。本研究对可视化系统的密封性进行了试验。在室内模拟推进装置工作时的压力状况,试验时将推进装置中心的空心螺杆封堵,在推进装置工作时承压一侧施加气体压力。为保证可视化系统工作时的安全性,在试验施加气体压力至工作气压的1.4倍做安全储备。试验时,气压在10 min的试验时间内保持恒定,且承压腔及手轮中心管处均未见气泡。证明设备密封性能良好,满足工作需要。

3 现场检测工作方法 3.1 准备工作(1) 降低开挖舱内液面

盾构机停止作业方可进行可视化系统成像,按照盾构机操作规范,使开挖舱内液面降至距隧道顶约4 m位置。

(2) 安装摄像机

旋转手轮,把顶管旋出约10 cm。在摄像机和顶管之间加上密封圈,把摄像机的数据线和电源线依次从密封圈、顶管中心孔道穿出。旋转摄像机使之与顶管通过丝纹连接,垫好密封圈,以保证系统的密封性旋转手轮把摄像机退回到套筒内。

(3) 检查整体密封性

利用耐压密封试验装置,检查设备的整体密封性(包括摄像装置、照明装置、冲洗装置),并检查后视设备的功能完备性。

3.2 安装可视化系统(1) 法兰连接

将可视化系统法兰和球阀法兰盘用螺栓连接。连接时在球阀法兰盘和推进装置法兰盘之间垫垫片。

(2) 打开球阀开关

慢慢打开球阀开关,观察有无气体泄漏。如有气体泄漏,及时关闭阀门检查泄漏原因并进行处理;处理完毕再打开球阀开关,确保无漏气现象。

(3) 推出摄像机

在确保球阀开关已打开后,旋转手轮,把摄像机慢慢推出。推进丝杠定位销和卡槽接触时停止推进,此时摄像机已经推进到位。

(4) 摄像装置试成像

数据线和电源线分别与电脑和电源插座连接。利用摄像装置自带光源进行观察并试验成像效果。如果光照不够导致成像不清晰,则使用照明装置;如果刀盘脏污导致刀具无法看清,则使用冲洗装置。

3.3 成像并采集数据(1) 转动刀盘,使需要检查的刀具和摄像装置正对,然后成像并采集数据。

(2) 转动刀盘,重复前一步骤,采集下一位置,直至全部采集完成。

3.4 安全退回并拆卸数据采集结束后,将摄像装置(照明装置、冲洗装置)退回。关闭球阀开关,慢慢拧松螺栓,泄出筒内带压气体,并观察有无气体持续泄漏。如确认无气体持续泄漏,则依次拧松螺栓,小心拆卸;如发现有气体持续泄漏,则检查球阀开关是否关紧,直至确认无气体持续泄漏,依次拧松螺栓小心拆卸。

4 工程应用 4.1 工程背景本研究以南京市纬三路过江通道隧道盾构施工为工程背景,对盾构机前舱设备可视化检测系统展开应用研究。南京市纬三路过江通道位于南京长江大桥与纬七路过江隧道之间,如图 5所示,线路西起长江北岸浦口新市区浦珠路,沿定向河向南分别引入南北分离布置的盾构隧道穿越长江。南线隧道与江南定淮门大街相接,长5 530 m,其中盾构段4 134.8 m,北线隧道与江南扬子江大道相接,长4 930 m,其中盾构段3 537.8 m。

|

| 图 5 纬三路过江隧道位置示意图 Fig. 5 Schematic diagram of location of Yangtze River crossing tunnel on Weisan road |

| |

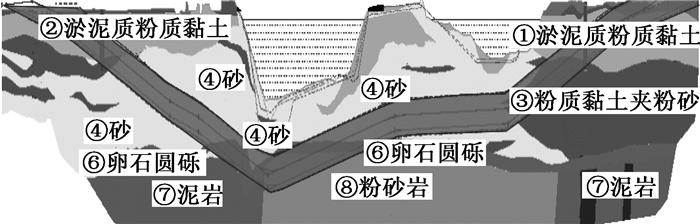

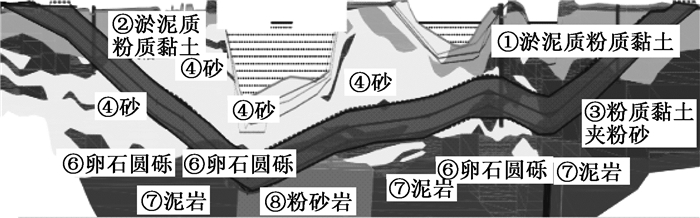

该工程具有如下特点:(1)盾构直径超大,开挖直径达到14.96 m,是目前世界上最大的泥水平衡盾构机之一。(2)施工中承受的水土压力达到0.8 MPa;(3)江底盾构覆土厚度浅,北线隧道上方覆土厚度不足1倍洞径。(4)盾构水下一次掘进距离长,盾构施工周期长。(5)地质条件复杂,如图 6、图 7所示,隧道需穿越卵石层、泥岩层、砂岩层等,同时沿线需穿越桩群和风井,并可能存在孤石、漂木、铁锚、沉船等不明障碍物等。

|

| 图 6 北线地质剖面图 Fig. 6 Geological profile of northern line |

| |

|

| 图 7 南线地质剖面图 Fig. 7 Geological profile of southern line |

| |

盾构隧道长距离穿越软硬不均匀的复合地层,在砂卵石层和软硬不均的岩层中掘进,盾构刀具易磨损,如发现不及时、更换不及时,则可能造成刀盘受损,严重影响隧道掘进施工;在水下隧道高水压、强渗透地层中进行刀具更换,其风险和难度极大。根据国内外的施工经验必须采取气压状态下换刀,而该工程水压已超过国际标准允许的范围,因此需采用饱和带压换刀方式。这就迫切需要一种无须开舱的刀具磨损检测方法,为换刀时机提供科学的指导。

该项目采用的是某机械设备制造有限公司研制的直径为14.93 m的泥水气压平衡复合式隧道掘进机。单套总重达到4 758 t,整个刀盘配置刀具最多可达717个。它是国内首创的最大泥水气压平衡式盾构机。

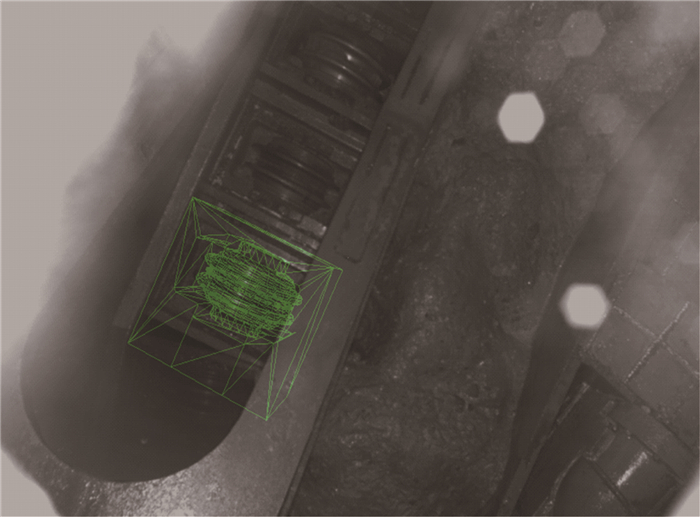

4.2 第一次检测结果图 8为南线第1次可视化拍摄时刀盘3号辐条的图像。从图中可知,单张图像1次可以看到3把滚刀。通过刀盘和球铰的转动,可视化系统可以看到正面和外圈的80%固定滚刀。通过图像可以直观地观察滚刀、刮刀等刀具的状况,同时透过辐条间隙可以观察掌子面的情况。

|

| 图 8 盾构刀盘3号辐条滚刀模型比对 Fig. 8 Comparison of models of spoke cutter No.3 of shield machine cutterhead |

| |

如图 8所示,利用开发的图像处理软件对盾构刀盘3号辐条中的3把滚刀(编号为58#,64#,70#)进行磨损分析。通过读入待检测影像和基准模型,分别在影像视图和模型视图中进行图像处理。

图像锐化:通过增强高频分量来减少图像中的模糊度,应用高通滤波的方法突出图像中的细节或者增强被模糊了的特征。

直方图均衡:对图像进行非线性拉伸,重新分配图像像素值,使一定灰度范围内的像素数量大致相同,以实现对比度的增强。

阈值分割:利用图像中要提取的目标区域与其背景在灰度特性上的差异,把图像看作具有不同灰度级的两类区域(目标区域和背景区域)的组合,选取一个比较合理的阈值,以确定图像中每个像素点应该属于目标区域还是背景区域,其最终目的是提取边缘信息。

Canny边缘检测:先用高斯滤波器平滑图像,再利用一阶偏导的有限差分来计算梯度的幅值和方向并对梯度幅值进行非极大值抑制;最终用双阈值算法检测和连接边缘。实现从影像上自动提取待检测刀盘的轮廓。

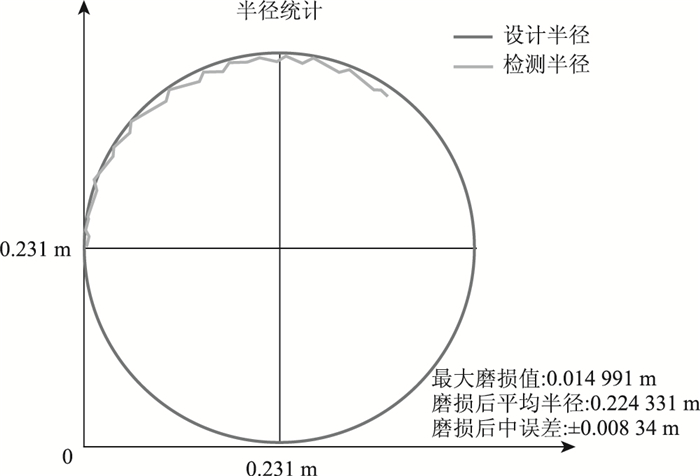

通过模型与边缘提取数据的对比,输出影像对应刀盘的磨损检测示意图见图 9。表 1所示为3把滚刀的检测结果。发现此时所检测的刀具磨损程度较轻。

|

| 图 9 3号刀盘70#滚刀磨损情况比对 Fig. 9 Comparison of abrasion of cutter No.70 of cutterhead No.3 |

| |

| 滚刀号 | 最大磨损值/m | 磨损后平均半径/m | 磨损中误差/m |

| 58# | 0.014 7 | 0.224 0 | ±0.007 7 |

| 64# | 0.011 1 | 0.226 7 | ±0.005 4 |

| 70# | 0.014 9 | 0.224 3 | ±0.008 3 |

4.3 第2次检测结果

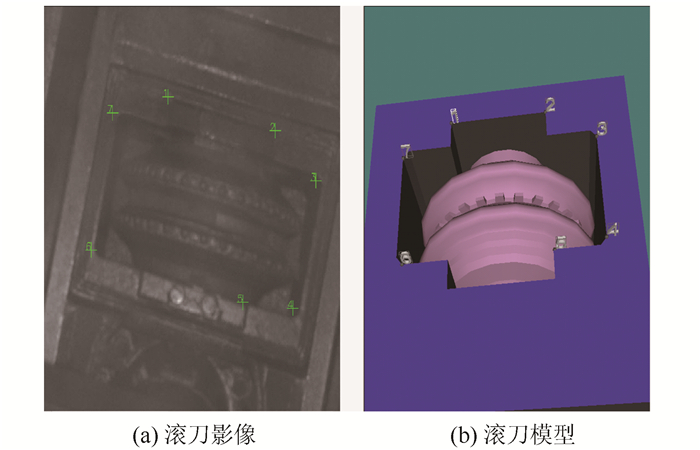

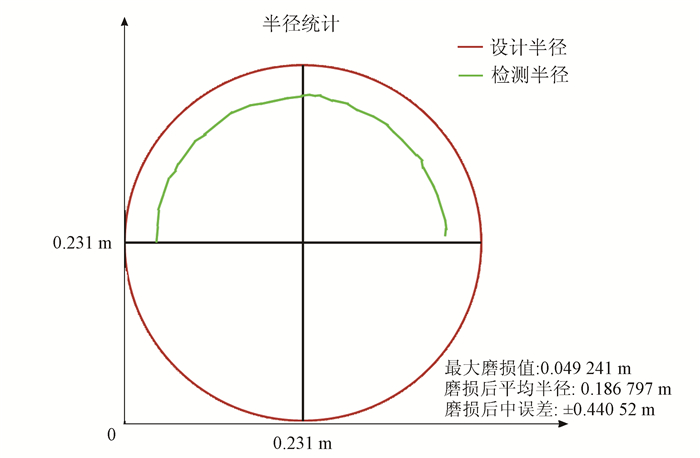

如图 10所示为可视化系统第2次检测时拍摄的南线盾构刀盘1号辐条的图像。并利用相同的软件对滚刀进行了定量磨损分析。如图 10所示将影像中的刀具边缘投影至标准模型上,得到滚刀的检测结果如表 2所示。此时盾构刀具磨损情况较第1次检测时严重,并考虑综合实际掘进速率,决定采用压缩空气作业与饱合潜水作业进行盾构刀盘的维修和刀具的更换。

|

| 图 10 盾构刀盘1号辐条滚刀模型比对 Fig. 10 Comparison of models of spoke cutter No.1 of shield machine cutterhead |

| |

|

| 图 11 一号刀盘61#滚刀磨损情况比对 Fig. 11 Comparison of abrasion of cutter No.61 of cutterhead No.1 |

| |

| 滚刀号 | 最大磨损值/m | 磨损后平均半径/m | 磨损中误差/m |

| 55# | 0.047 3 | 0.191 7 | ±0.038 9 |

| 61# | 0.049 2 | 0.186 7 | ±0.044 0 |

| 67# | 0.061 8 | 0.176 6 | ±0.053 6 |

南京纬三路过江通道过程施工中,人工进舱刀盘整体检测约需耗时3 d,成本高且效率低。无人进舱可视化检查系统每次完成刀盘整体检查约4 h,且人工成本极低。盾构机前舱设备可视化检测系统的应用显著提高了刀具磨损检查的效率,避免了盲目的开舱换刀,降低了施工成本。

5 结论本研究通过研制盾构机前舱设备可视化检测系统,将摄影测量原理应用于盾构机刀具磨损检测中,并成功实践于南京市纬三路过江通道盾构施工项目中,得到如下结论与展望。

(1) 盾构机前舱可视化系统通过在盾构机气泡舱前壁上开孔,将本研究研制的照明、冲洗、摄像装置在保证密封性的情况下推进至挖掘舱内,完成对盾构机前舱设备的图像采集。

(2) 可视化系统通过刀盘和球铰的转动,可以看到正面和外圈的80%固定滚刀。通过图像可以直观观察滚刀、刮刀等刀具的工作状况,同时透过辐条间隙可以观察掌子面的情况。

(3) 通过盾构前舱可视化设备与摄影测量技术的结合,在图像直观观察的基础上,本研究将所得刀具图像与原始三维模型进行比对,实现了对盾构刀具磨损情况的精确量测,为换刀时机的选择提供科学的依据。

(4) 本研究将研发的盾构机前舱设备可视化检测系统应用于南京市纬三路过江通道盾构施工中。对目前国内最大的泥水气压平衡式盾构机进行了前舱可视化检测,图像清晰,效果良好,并利用图像处理软件进行了滚刀磨损定量分析,结果准确。

(5) 本研究研制的盾构机前舱设备检测可视化系统可以安装于多种盾构机上,容易得到推广,为盾构机刀具的无损检测提供了新的思路。

| [1] |

张稳军, 金明明, 苏忍, 等. 盾构隧道钢混复合管片的力学性能试验(英文)[J]. 中国公路学报, 2016, 29(5): 84-94. ZHANG Wen-jun, JIN Ming-ming, SU Ren, et al. Experiment on Mechanical Properties of Steel and Concrete Composite Segment for Shield Tunnel[J]. China Journal of Highway and Transport, 2016, 29(5): 84-94. |

| [2] |

谢晓锋, 吴秋红, 刘恺. 考虑孔隙水压力影响的深埋盾构隧道开挖面稳定性分析[J]. 公路交通科技, 2017, 34(7): 94-100. XIE Xiao-feng, WU Qiu-hong, LIU Kai. Analysis on Excavation Face Stability of Deep Shield Tunnel Considering Effect of Pore Water Pressure[J]. Journal of Highway and Transportation Research and Development, 2017, 34(7): 94-100. |

| [3] |

周泽林, 陈寿根, 李岩松. 近距离双孔并行盾构隧道地层位移预测及分布规律研究[J]. 公路交通科技, 2015, 32(6): 109-117. ZHOU Ze-lin, CHEN Shou-gen, LI Yan-song. Research on Predicting and Distribution of Stratum Displacement of Double-tube Parallel Shield Tunnel[J]. Journal of Highway and Transportation Research and Development, 2015, 32(6): 109-117. |

| [4] |

裴瑞英.盾构机刀具磨损与布局问题分析研究[D].天津: 天津大学, 2009. PEI Rui-ying. Analysis and Research of Cutter Wear and Its Layout for Shield Machine[D]. Tianjin: Tianjin University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10056-2010091085.htm |

| [5] |

赵维刚, 刘明月, 杜彦良, 等. 全断面隧道掘进机刀具异常磨损的识别分析[J]. 中国机械工程, 2007, 18(2): 150-153. ZHAO Wei-gang, LIU Ming-yue, DU Yan-liang, et al. Abnormal Cutter Wear Recognition of Full Face Tunnel Boring Machine(TBM)[J]. China Mechanical Engineering, 2007, 18(2): 150-153. |

| [6] |

DELISIO A, ZHAO J. A New Model for TBM Performance Prediction in Blocky Rock Conditions[J]. Tunnelling & Underground Space Technology, 2014, 43(7): 440-452. |

| [7] |

刘高峰, 宋天田. 成都地铁盾构刀具磨损分析研究[J]. 隧道建设, 2007, 27(6): 89-93. LIU Gao-feng, SONG Tian-tian. Analysis and Study on Wearing of Cutting Tools of Shield Machines Used in Chengdu Metro Construction[J]. Tunnel Construction, 2007, 27(6): 89-93. |

| [8] |

彭钧.复杂地层盾构刀具磨损控制技术研究[D].北京: 北京交通大学, 2013. PENG Jun. Research on Technology of Shield Cutters Abrasion Control in Complex strata[D]. Beijing: Beijing Jiaotong University, 2013. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2428506 |

| [9] |

ZHANG Qian, KANG Yi-lan, ZHENG Zheng, et al. Inverse Analysis and Modeling for Tunneling Thrust on Shield Machine[J]. Mathematical Problems in Engineering, 2013, 2013: 701-710. |

| [10] |

朱伟, 闵凡路, 姚占虎, 等. 盾构隧道开舱技术现状及实例[J]. 现代隧道技术, 2015, 52(1): 9-18. ZHU Wei, MIN Fan-lu, YAO Zhan-hu, et al. Technical Status and Case Study on Intervention in the Shield Chamber[J]. Modern Tunnelling Technology, 2015, 52(1): 9-18. |

| [11] |

FRENZEL C. Modeling Uncertainty in Cutter Wear Prediction for Tunnel Boring Machines[C]//Geotechnical Special Publication. Oakland: The Geo-Institute of the American Society of Civil Engineers, 2012: 3239-3247. https://ascelibrary.org/doi/10.1061/9780784412121.331

|

| [12] |

马广州. 盾构掘进中刀具磨损的跟踪检测[J]. 隧道建设, 2006, 26(增2): 65-68. MA Guang-zhou. Cutter Wearing Predictions during Boring of Shield Machines[J]. Tunnel Construction, 2006, 26(S2): 65-68. |

| [13] |

WANG Li-hui, KANG Yi-lian, ZHAO Xiang-jun, et al. Disc Cutter Wear Prediction for a Hard Rock TBM Cutterhead Based on Energy Analysis[J]. Tunnelling & Underground Space Technology, 2015, 50: 324-333. |

| [14] |

张厚美, 区希, 易觉. 用盾构掘进参数跟踪判断滚刀损坏的研究[J]. 现代隧道技术, 2014, 51(4): 121-126. ZHANG Hou-mei, OU Xi, YI Jue. Tracking and Determination of Cutter Damage Based on the Driving Parameters of a Shield[J]. Modern Tunnelling Technology, 2014, 51(4): 121-126. |

| [15] |

PLINNINGER R, K & #196;SLING H, THURO K, et al. Testing Conditions and Geomechanical Properties Influencing the CERCHAR Abrasiveness Index (CAI) Value[J]. International Journal of Rock Mechanics & Mining Sciences, 2003, 40(2): 259-263. |

| [16] |

YAGIZ S, KARAHAN H. Prediction of Hard Rock TBM Penetration Rate Using Particle Swarm Optimization[J]. International Journal of Rock Mechanics & Mining Sciences, 2011, 48(3): 427-433. |

| [17] |

王宁. 全数字摄影测量系统在生产中的实践[J]. 测绘与空间地理信息, 2010, 33(2): 223-224, 228. WANG Ning. Digital Photogrammetry System in Production Practice[J]. Geomatics and Spatial Information Technology, 2010, 33(2): 223-224, 228. |

| [18] |

石振明, 刘鎏, 邓非, 等. 摄影测量在盾构刀具磨损检测中的应用[J]. 现代隧道技术, 2015, 52(4): 165-172, 178. SHI Zhen-ming, LIU Liu, DENG Fei, et al. Application of Photogrammetry in Wear Detection for Shield Cutters[J]. Modern Tunnelling Technology, 2015, 52(4): 165-172, 178. |

2019, Vol. 36

2019, Vol. 36