扩展功能

文章信息

- 欧阳洋, 祝志文, 李健朋

- OUYANG Yang, ZHU Zhi-wen, LI Jian-peng

- 钢箱梁面板-纵向腹板构造细节轮载应力的参数分析

- Parametric Analysis of Stress at Detail of Deck Plate to Inner Longitudinal Web of Steel Box Girder under Wheel Loads

- 公路交通科技, 2018, 35(12): 55-62

- Journal of Highway and Transportation Research and Denelopment, 2018, 35(12): 55-62

- 10.3969/j.issn.1002-0268.2018.12.009

-

文章历史

- 收稿日期: 2017-07-25

2. 汕头大学 工学院, 广东 汕头 515063;

3. 湖南大学 土木工程学院, 湖南 长沙 410082

2. School of Engineering, Shantou University, Shantou Guangdong 515063, China;

3. School of Civil Engineering, Hunan University, Changsha Hunan 410082, China

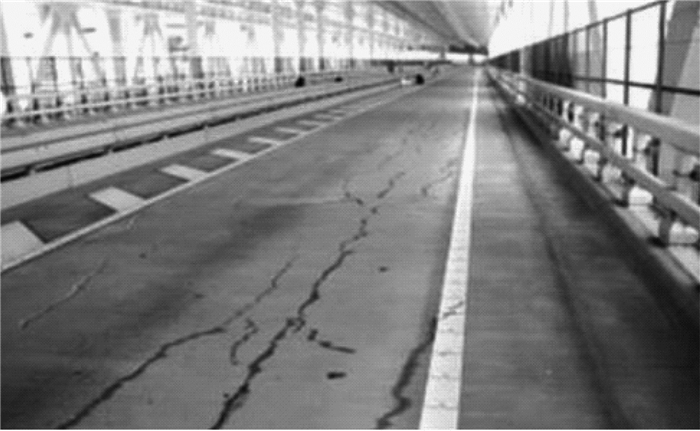

正交异性钢桥面板因建筑高度小、自重轻、承载力高和施工快捷等诸多优点在桥梁工程中得到广泛应用[1-4]。然而由于钢桥面板直接承受车辆轮荷载的反复作用,且焊接构造及应力状况复杂,导致钢桥面板疲劳问题十分突出[5-8]。自英国Severn桥(1966年建成通车)于1971年首先发现钢桥面板疲劳裂纹以来,英国、日本、荷兰、巴西等国家均出现了大量的钢桥面板疲劳开裂报道,我国情况也不容乐观。钢桥面板的疲劳问题已成为影响钢桥安全及耐久运营的突出问题之一,至今为止仍没有很好地解决[9-13]。典型的疲劳开裂位置包括面板和纵肋焊缝、面板和横隔板焊缝、纵肋对接焊缝、纵肋和横隔板焊缝,以及横隔板弧形切口母材开裂等[14-15],这些疲劳敏感构造细节的开裂,将降低桥面板的刚度,可能导致铺装层的开裂。在桥面铺装层的诸多开裂形式中,还有一种如图 1所示的沿纵桥向的通长开裂。出现此类问题的钢箱梁通常在内部设置了纵向腹板,该类裂纹通常位于纵向腹板与面板连接焊缝附近,其特点是裂纹宽、纵向长度大,严重地影响了桥梁的使用并威胁到钢桥的耐久性,迫切需要分析其形成的原因,并在正交异性钢桥面板设计时采用相应对策。

|

| 图 1 钢箱梁纵向腹板上方铺装层开裂 Fig. 1 Deck pavement cracking above inner longitudinal web of steel box girder |

| |

我国《公路钢结构桥梁设计规范》(JTG D64—2015)[16]要求纵向腹板应避开行车轮迹带,并建议设置在车道中部或车道线处,以避免铺装层出现明显的应力集中而导致其开裂。但目前国内外对正交异性桥面钢箱梁内纵向腹板在轮载作用下的应力响应特征研究较少,也缺乏对纵向腹板相关设计参数的研究,在该构造细节的抗疲劳设计上也未见相关研究报道。因此开展纵向腹板构造细节在轮载作用下的应力响应特征分析,提高正交异性钢桥面板的抗疲劳性能,能为钢桥的设计和建造提供重要的参考。

本研究以设置了纵向腹板的某大跨度钢箱梁桥为例,通过建立正交异性钢桥面板模型,计算并对比轮载在横桥向不同位置沿顺桥向移动加载时邻近构造细节的应力响应,研究面板-纵向腹板构造细节最不利轮载工况下3个设计参数变化对面板-纵向腹板构造细节应力响应的影响。

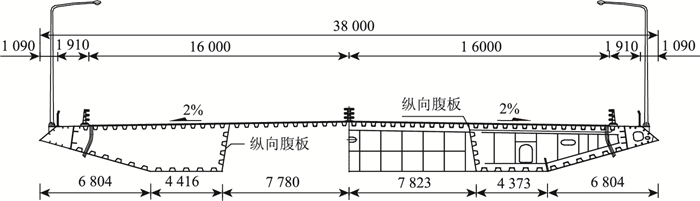

1 研究对象和有限元模型 1.1 工程概况以某大跨度钢箱梁桥为研究对象。该正交异性钢桥面板桥为混合主梁斜拉桥,桥梁采用双向6车道,标准节段钢箱梁全宽38 m;横断面如图 2所示。主梁梁高3.8 m,边跨采用PK混凝土箱梁,中跨采用PK断面钢箱梁,其边箱内腹板即为钢箱梁内纵向腹板。

|

| 图 2 钢箱梁横断面(单位:mm) Fig. 2 Cross-section of steel box girder (unit: mm) |

| |

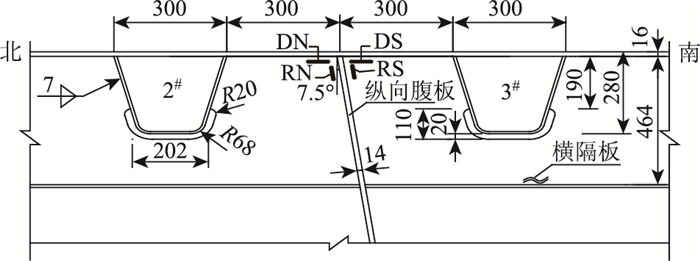

正交异性钢桥面板面板厚16 mm,纵肋尺寸为300 mm×280 mm×10 mm, 横隔板厚度12 mm,相邻两横隔板的间距为3 m,与面板相连的纵向腹板厚14 mm,纵向腹板与面板形成斜T形焊接,其与竖直方向的夹角为7.5°,且纵向腹板中心与相邻纵肋腹板中心的间距为300 mm。

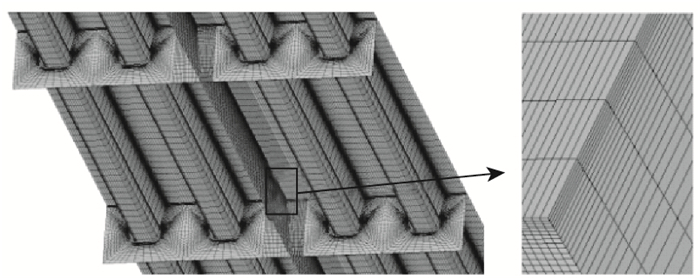

1.2 有限元模型的建立为反映正交异性钢桥面板轮载作用下的受力行为,并获得面板-纵向腹板构造细节合理的应力响应特征,采用ANSYS软件建立正交异性钢桥面板单元模型。该模型纵桥向包含4块横隔板,为两端横隔板及两块内横隔板,长9 m;横桥向包含纵向腹板及横桥向两侧各两根纵肋,外边界为外侧纵肋外腹板以外的面板中线;高度取箱梁横隔板水平加劲肋之上的横隔板至桥面以上的部分,如图 3所示。上述模型范围满足正交异性钢桥面板有限元模拟的基本要求[17]。

|

| 图 3 正交异性钢桥面板模型 Fig. 3 Model of OSBD |

| |

建立如图 3所示的坐标系,其中X轴和Y轴分别为横桥向和竖桥向,Z轴为顺桥向。在ANSYS中采用SHELL63单元模拟该正交异性钢桥面板和纵隔板。综合考虑网格数量和计算量,有限元模型采用非均匀网格划分策略,即仅在应力梯度较大的位置采用加密网格,以保证网格分辨率和计算精度;在应力梯度小的位置采用较稀的网格,以避免网格数量过大导致计算量巨大。该模型单元总数为100 716个,节点数104 627个。面板-纵向腹板及纵肋的局部网格如图 4所示。

|

| 图 4 局部模型网格 Fig. 4 Sub-model grid |

| |

结合实际工程情况,采用下述边界条件设置:约束模型纵向两端横隔板下部全部自由度、中间横隔板横桥向两侧边全部自由度、横桥向模型的两侧边面板X方向自由度和绕Z方向的转动自由度;另外,约束纵向腹板底部全部自由度。需要指出,上述边界条件的设置仅是对所模拟的正交异性钢桥面板单位边界的近似,但因感兴趣的面板-纵隔板构造细节离上述边界较远,因此上述近似边界条件的设置对所关心的构造细节在轮载作用下的应力和位移响应影响应非常小。

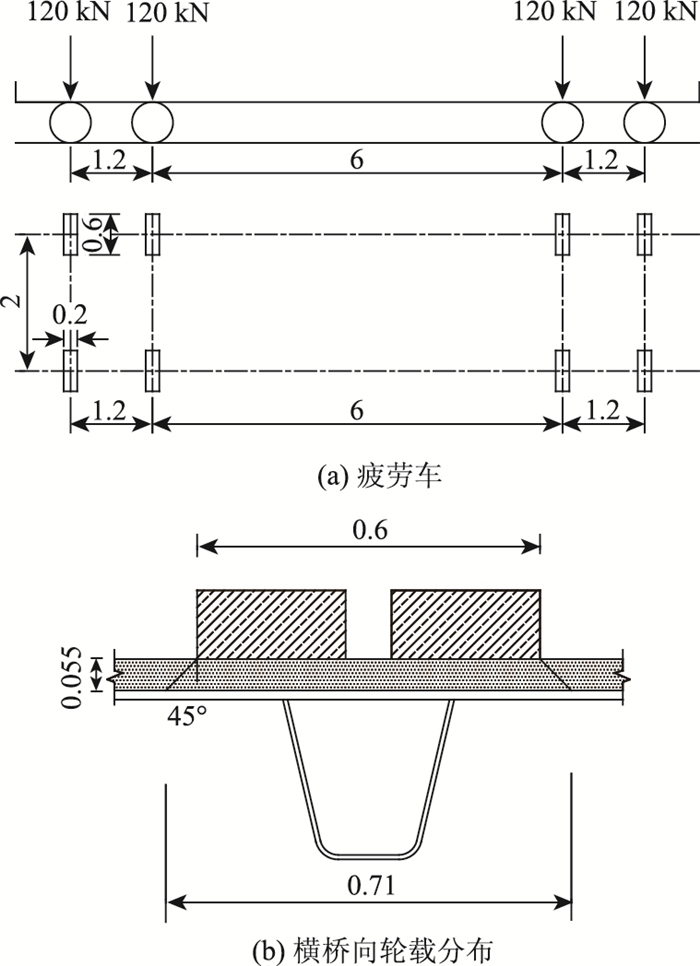

1.3 标准疲劳荷载的施加依据《公路钢结构桥梁设计规范》[16]规定的疲劳荷载计算模型Ⅲ进行加载,如图 5(a)所示。该计算模型前后两轴组的中心距为6 m,轴组内前后轴中心距均为1.2 m,横向两轮的间距为1.8 m,单轴重均为120 kN,车轮触地面积为0.6 m(横向)×0.2 m(纵向),不考虑车辆冲击系数。根据文献[18]采用单轴组加载。不考虑桥面铺装对结构刚度的贡献,但考虑桥面铺装的荷载作用和对轮载的分散作用,根据实桥铺装层厚度55 mm,轮载按45°扩散至桥面板后的接触面积为0.71 m(横桥向)×0.31 m(纵桥向),如图 5(b)所示,对应的轮压值为272.6 kPa。

|

| 图 5 疲劳荷载模型(单位:m) Fig. 5 Fatigue loading model (unit: m) |

| |

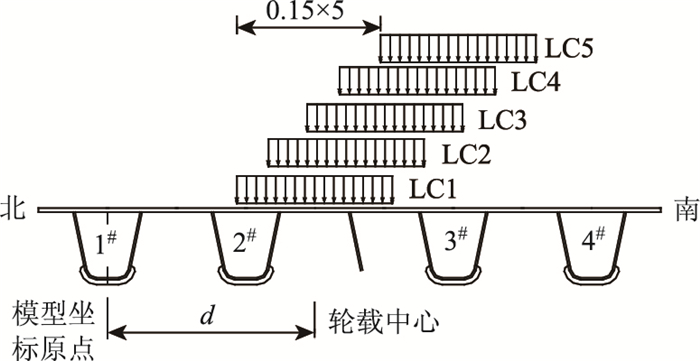

为方便研究,在典型横桥向轮载位置(图 6)中将纵肋沿横桥向自北向南依次编号,将模型坐标原点定义在1#纵肋的横桥向中心,并定义轮载中心到该坐标原点的距离为d。横桥向工况以轮载中心位于2#纵肋右侧腹板和纵向腹板间中心为第一个工况,然后横桥向往南移动,移动步距为0.15 m,重点关注面板-纵向腹板,并选取与所研究细节密切相关的5种典型横桥向轮载工况如下。

|

| 图 6 典型横桥向轮载位置(单位:m) Fig. 6 Typical wheel loading locations in transverse direction (unit: m) |

| |

LC1:轮载中心位于2#纵肋右侧腹板和纵向腹板间面板中心。

LC2:轮载中心位于纵向腹板处的面板上。

LC3:轮载中心位于纵向腹板和3#纵肋左侧腹板间面板中心。

LC4:轮载中心位于3#纵肋左侧腹板处的面板上。

LC5:轮载中心位于3#纵肋正上方面板上。

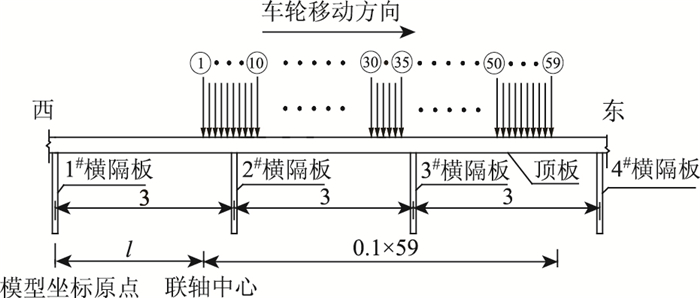

对每个横桥向轮载工况,采用轮载纵桥向移动模拟车辆通过桥梁。定义双联轴轴组中心纵桥向到模型原点的距离为l,以轴组中心落在模型西端Z=-2.5 m处开始,由西向东行驶到轴组中心落在模型东端Z=-8.3 m结束。顺桥向采用均匀的轮载移动步长,为分辨和获得更精细的构造细节应力响应,移动步距为0.1 m,共59个纵桥向加载工况,如图 7所示。其中,工况号i为6和36时,轴组中心分别作用在2#和3#横隔板上。

|

| 图 7 轮载纵向加载步布置(单位:m) Fig. 7 Arrangement of wheel loading locations in bridge longitudinal direction (unit: m) |

| |

2 计算结果 2.1 应力提取位置

根据所关心的构造细节,指定4个应力评价位置,分别为纵向腹板北侧面板(DN)、纵向腹板南侧面板(DS)、纵向腹板北侧面板(RN)、纵向腹板南侧腹板(RS)共4个构造细节,如图 8所示。而提取应力的纵桥向位置为2#与3#横隔板之间的跨中处,横向考虑纵向腹板厚度及焊缝宽度,在离开焊缝焊趾6 mm处提取应力。

|

| 图 8 正交异性钢桥面板布置与构造细节指定的4个应力(单位:mm) Fig. 8 OSBD layout and 4 specified stresses at detail (unit: mm) |

| |

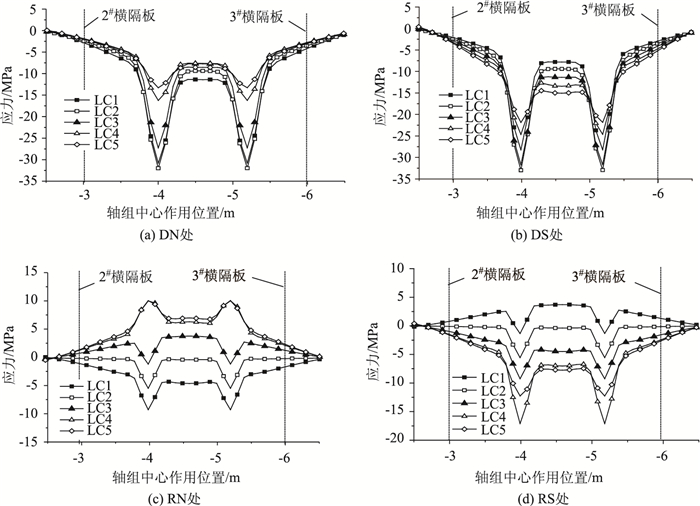

2.2 构造细节应力分析

不同横向荷载工况下各构造细节的应力曲线如图 9所示,可见面板-纵向腹板两侧的面板均承受压应力,表明面板两侧在此细节处均受到支点负弯矩的作用,纵向腹板南北两侧以受压为主,局部受拉,其应力明显小于面板侧。应力峰值均发生在顺桥向两联轴其中1个轮轴上,作用在应力监测位置的正上方,每个轮轴产生1个应力幅。

|

| 图 9 不同横向工况下构造细节4个位置的应力响应 Fig. 9 Stress response of 4 locations at detail under different transverse loading cases |

| |

当横桥向轮载中心位于纵向腹板正上方时,面板-纵向腹板构造细节将在面板侧产生比其他横桥向轮载工况更大的应力响应和应力幅,即面板-纵向腹板构造细节面板侧的最不利荷载工况为LC2,此时纵向腹板南侧面板的应力峰值为32.44 MPa。纵向腹板的最不利荷载工况为LC4,此时纵向腹板的应力峰值为17.24 MPa。面板与纵向腹板最不利荷载工况不一致,但面板的应力峰值大于纵向腹板的应力峰值,表明面板处更不利,因此后续参数分析将选定面板不利荷载工况LC2,展开参数分析。

3 参数分析为探讨主要结构设计参数变化对面板-纵向腹板构造细节的应力响应影响,选取面板-纵向腹板构造细节应力最不利荷载工况LC2,对不同纵向腹板厚度h、纵向腹板与竖直方向的夹角α,纵向腹板中心与相邻纵肋腹板中心间距c,采用2.2节所述方法进行有限元分析。

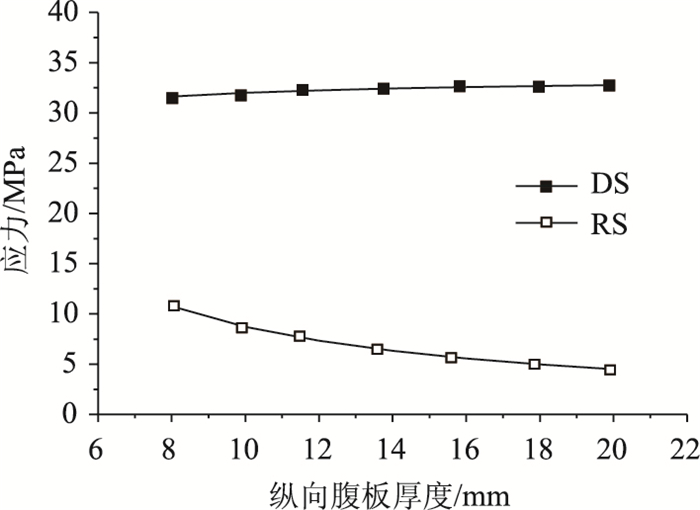

3.1 纵向腹板厚度纵向腹板承受桥面荷载的作用,其刚度的提高应对所关注构造细节的应力变化有影响。纵向腹板厚度分别取8,10,12,14,16,18,20 mm,荷载作用下在DS和NS两位置的应力变化如图 10所示。

|

| 图 10 不同纵向腹板厚度下DS和RS处的应力 Fig. 10 Stresses at DS and RS with different thicknesses of inner longitudinal web |

| |

由图 10可知,随着纵向腹板厚度的增加,面板侧的应力呈略微增大的趋势,但纵向隔板侧的应力逐渐降低,即两者应力变化趋势相反,且纵向腹板的应力变化幅度大于纵向腹板处面板的应力变化幅度。这是由于面板-纵向腹板连接处在荷载作用下,纵向腹板的刚度很大,主要承受竖向荷载的作用,因而纵向腹板厚度变化引起的应力变化较明显,面板的刚度相对较小,因此纵向腹板厚度变化对面板侧应力的影响不明显。计算结果表明,h的增加对纵向腹板的抗疲劳性能有利,但因应力水较低,因此采用较大的h不经济也没有必要。综合考虑以上因素,建议设计时取纵向腹板设计厚度为12 mm。

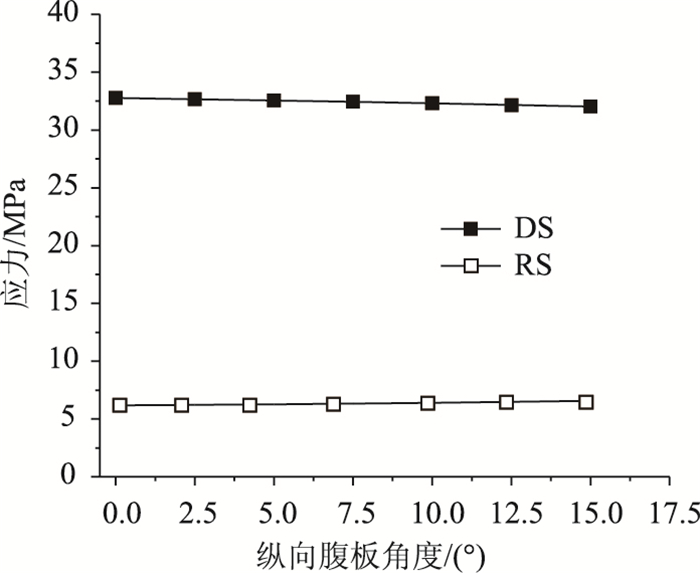

3.2 纵向腹板的夹角通过改变纵向腹板与竖直方向夹角α,分析角度α对DS和NS两位置应力的影响。模型中α分别取0°,2.5°,5°,7.5°,10°,15°。荷载作用下分析点的应力变化如图 11所示。

|

| 图 11 不同纵向腹板角度下DS和RS处应力 Fig. 11 Stresses at DS and RS with different angles of inner longitudinal web |

| |

由图 11可知,随着α的增加,纵向腹板的应力呈略微增大的趋势,该处面板的应力呈略微减小的趋势,但应力随角度的变化并不明显,因此,从焊接施工和制造方便性考虑,建议α取0°或偏小的角度,这样纵向腹板与面板形成正T形或近似正T形焊接。

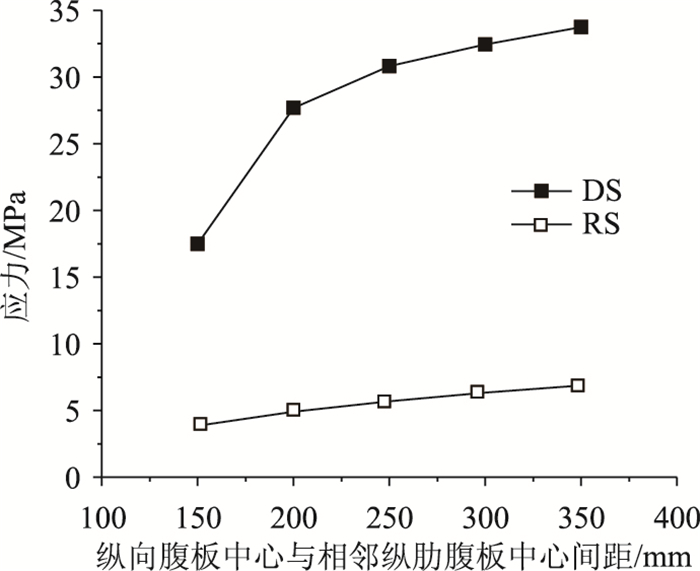

3.3 纵向腹板中心与相邻纵肋腹板中心的间距通过改变纵向腹板中心与相邻纵肋腹板中心的间距,可评价不同间距下DS和RS处的应力变化。间距c分别取150,200,250,300,350 mm,应力变化如图 12所示。

|

| 图 12 DS and RS处应力随间距c的变化 Fig. 12 Stresses at DS and RS varying with c |

| |

由图 12可知,随着c的增大,纵向腹板侧及面板侧应力均逐渐增大,且当c由150 mm变为200 mm时,纵向腹板处面板应力急剧上升,这是由于面板相当于支撑在纵向腹板上的弹性连续梁,间距c增大将导致轮载作用下面板上的弯矩迅速增大,因而应力增加。这说明,间距c增大对面板-纵向腹板构造细节的抗疲劳非常不利,由图 12的计算结果,并结合焊接工艺对空间的要求,建议该间距c取150 mm。

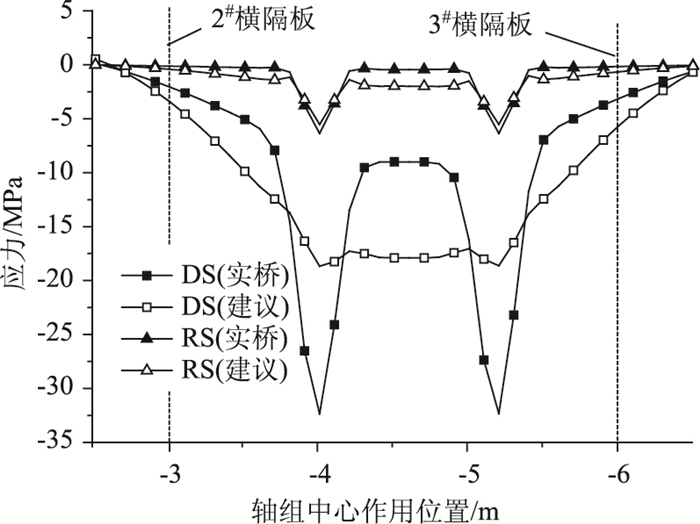

3.4 建议设计参数的应力分析综上参数分析,建议带纵向腹板的钢箱梁相关参数值为:纵向腹板厚12 mm,纵向腹板与面板正T形焊接,且与两侧纵肋腹板的间距取150 mm,其余参数不变。基于面板-纵向腹板构造细节应力最不利荷载工况LC2,计算分析得到相应构造细节应力曲线,如图 13所示。

|

| 图 13 实桥和建议结构参数下细节应力的对比 Fig. 13 Comparison of stresses at detail between real bridge and value in case of suggested structural parameters |

| |

由图 13可见,采用建议的3个结构参数,纵向腹板侧和面板侧的应力均有下降,且面板的应力峰值较实桥有明显的下降,由实桥的32.44 MPa降至18.69 MPa,降幅达42.4%。可见,本研究建议的结构参数能有效降低面板-纵向腹板构造细节的应力,因而将提高该构造细节的抗疲劳性能。

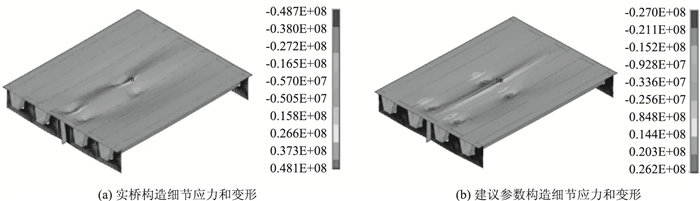

比较最不利典型工况下面板-纵向腹板构造细节的应力和变形云图可见,纵向腹板正上方的面板存在明显的应力集中,如图 14所示。这可能是由于该处纵向腹板刚度大,约束了面板的变形。另外,面板变形的大小和间距c直接相关,间距越大,面板变形越大,纵向腹板正上方面板的应力集中越明显。在实桥中最大应力为48.1 MPa;而随着间距的减小,该处的应力集中和变形得到明显改善,最大应力降低到26.2 MPa。

|

| 图 14 正交异性钢桥面板-纵向腹板构造细节应力和变形云图(单位:Pa) Fig. 14 Stresses and deformation nephograms of OSBD to inner longitudinal web (unit: Pa) |

| |

4 结论

通过建立带纵向腹板的正交异性钢桥面单元模型,在横桥向不同工况下,轮载沿纵桥向移动,进行了面板-纵向腹板构造细节的应力分析和参数分析。得到下述结论:

(1) 当横桥向轮载中心位于纵向腹板正上方时,纵向腹板-面板构造细节将在面板侧产生比其他横桥向轮载工况更大的应力响应和应力幅。

(2) 纵向腹板厚度的增加对纵向腹板抗疲劳有利,但对其上方的面板抗疲劳有一定的不利影响。综合考虑焊缝质量等因素,在设计带纵向腹板的钢箱梁时,建议纵向腹板厚度取12 mm左右。

(3) 将纵向腹板设置成与竖直方向存在一个较小的夹角对其上方面板的抗疲劳有利,但对纵向腹板的抗疲劳不利,整体来看影响都很小。此外,出于焊接施工、构造细节结构及制造方便性的考虑,建议该角度取0°。

(4) 纵向腹板中心与相邻纵肋腹板中心间距增大对面板-纵向腹板构造细节的抗疲劳非常不利,设计类似桥梁时建议该间距取150 mm。

总之,在设计带纵向腹板的正交异性钢桥面板钢箱梁时,纵向腹板相关参数的建议最优组合为:纵向腹板厚度12 mm,纵向腹板面板为正T形焊接,纵向腹板中心与相邻纵肋腹板中心间距150 mm。本研究建议的纵向腹板参数最优组合能有效降低面板-纵向腹板构造细节的应力,提高其疲劳性能。

| [1] |

祝志文, 黄炎, 向泽, 等. 货运繁重公路正交异性板钢桥弧形切口的疲劳性能[J]. 中国公路学报, 2017, 30(3): 104-112. ZHU Zhi-wen, HUANG Yan, XIANG Ze, et al. Fatigue Performance of Floorbeam Cutout Detail of Orthotropic Steel Bridge on Heavy Freight Transportation Highway[J]. China Journal of Highway and Transport, 2017, 30(3): 104-112. |

| [2] |

袁卓亚, 李立峰, 雷丹, 等. 正交异性钢桥面板实桥试验研究与应力分析[J]. 公路交通科技, 2014, 31(7): 84-90. YUAN Zhuo-ya, LI Li-feng, LEI Dan, et al. Experimental Study and Stress Analysis on Orthotropic Steel Deck of Real Bridge[J]. Journal of Highway and Transportation Research and Development, 2014, 31(7): 84-90. |

| [3] |

郑中岳, 唐冕, 吕韶全. 桥面铺装对城市钢箱梁桥面板疲劳性能的影响[J]. 铁道科学与工程学报, 2016, 13(9): 1749-1755. ZHENG Zhong-yue, TANG Mian, LÜ Shao-quan. Influence of Pavement on Fatigue Performance of Urban Steel Box Girder Deck[J]. Journal of Railway Science and Engineering, 2016, 13(9): 1749-1755. |

| [4] |

ZHU Zhi-wen, HUANG Yan, CHEN Wei, et al. Investigation on Base Metal Cracking on Diaphragm Cutout at Self-anchored Suspension Bridges[C]//The 4th Orthotropic Bridge Conference of ASCE. Reston: ASCE, 2015: 291-302.

|

| [5] |

祝志文, 黄炎, 文鹏翔, 等. 随机车流下钢-UHPC组合正交异性桥面疲劳性能研究[J]. 中国公路学报, 2017, 30(3): 200-209. ZHU Zhi-wen, HUANG Yan, WEN Peng-xiang, et al. Investigation on Fatigue Performance of Orthotropic Bridge Deck with Steel-UHPC Composite System under Random Traffic Flows[J]. China Journal of Highway and Transport, 2017, 30(3): 200-209. |

| [6] |

王秀伟, 唐亮. 钢桥面板顶板-纵肋连接接头的疲劳性能[J]. 公路交通科技, 2013, 30(6): 67-74. WANG Xiu-wei, TANG Liang. Fatigue Performance of Deckplate-to-rib Joint in Orthotropic Steel Deck[J]. Journal of Highway and Transportation Research and Development, 2013, 30(6): 67-74. |

| [7] |

李立峰, 张东波, 袁卓亚, 等. 正交异性钢桥面板中弧形缺口的受力分析[J]. 公路交通科技, 2012, 29(4): 55-61. LI Li-feng, ZHANG Dong-bo, YUAN Zhuo-ya, et al. Stress Analysis of Arc-shaped Cutouts in Steel Orthotropic Deck Plates[J]. Journal of Highway and Transportation Research and Development, 2012, 29(4): 55-61. |

| [8] |

AASHTO LRFD 2010, Bridge Design Specifications[S].

|

| [9] |

ZHU Z, YUAN T, XIANG Z, et al. Stress Behaviors and Fatigue Performance of Details in Orthotropic Steel Bridges with UHPC-deck Plate Composite System under In-service Traffic Flows[J]. Journal of Bridge Engineering, 2018, 23(3): 1-21. |

| [10] |

AYGUL M, AL-EMRANI M, URUSHADZE S. Modelling and Fatigue Life Assessment of Orthotropic Bridge Deck Details Using FEM[J]. International Journal of Fatigue, 2012, 40(7): 129-142. |

| [11] |

田洋, 李运生, 张德莹, 等. 正交异性板U肋与桥面板焊缝连接的静力及疲劳试验研究[J]. 铁道科学与工程学报, 2011, 8(2): 34-39. TIAN Yang, LI Yun-sheng, ZHANG De-ying, et al. Static and Fatigue Test Research on Welded Rib-to-deck Connections in Steel Orthotropic Bridge Deck[J]. Journal of Railway Science and Engineering, 2011, 8(2): 34-39. |

| [12] |

祝志文, 向泽. 大尺寸纵肋顶板-U肋构造细节的受力分析[J]. 钢结构, 2016, 31(11): 38-42. ZHU Zhi-wen, XIANG Ze. Stress Analysis for Structural Detail on Large-sized U-rib to Deck Plate Welding Connection[J]. Steel Construction, 2016, 31(11): 38-42. |

| [13] |

Japan Road Association. The Road Bridge Specifications: Explanation[S]. Tokyo: Japan Road Association, 2002.

|

| [14] |

WOLCHUK R. Lessons from Weld Cracks in Orthotropic Decks on Three European Bridges[J]. Journal of Structural Engineering, 1992, 116(1): 75-84. |

| [15] |

张清华, 崔闯, 卜一之, 等. 港珠澳大桥正交异性钢桥面板疲劳特性研究[J]. 土木工程学报, 2014, 47(9): 110-119. ZHANG Qing-hua, CUI Chuang, BU Yi-zhi, et al. Study on Fatigue Features of Orthotropic Decks in Steel Box Girder of Hong Kong-Zhuhai-Macao Bridge[J]. China Civil Engineering Journal, 2014, 47(9): 110-119. |

| [16] |

JTG D64-2015, 公路钢结构桥梁设计规范[S]. JTG D64-2015, Specifications for Design of Highway Steel Bridge[S]. |

| [17] |

Federal Highway Administration. Manual for Design, Construction, and Maintenance of Orthotropic Steel Deck Bridges[M]. Washington, D. C.: Federal Highway Administration, 2012.

|

| [18] |

XIAO Z G, YAMADA K, YA S, et al. Stress Analyses and Fatigue Evaluation of Rib-to-deck Joints in Steel Orthotropic Decks[J]. International Journal of fatigue, 2008, 30(8): 1387-1397. |

2018, Vol. 35

2018, Vol. 35