扩展功能

文章信息

- 王剑英, 王选仓, 丁龙亭, 曹贵, 李彦伟

- WANG Jian-ying, WANG Xuan-cang, DING Long-ting, CAO Gui, LI Yan-wei

- 黄土路基大吨位压实参数研究

- Study on Large Tonnage Compaction Parameters of Loess Subgrade

- 公路交通科技, 2018, 35(12): 48-54, 62

- Journal of Highway and Transportation Research and Denelopment, 2018, 35(12): 48-54, 62

- 10.3969/j.issn.1002-0268.2018.12.008

-

文章历史

- 收稿日期: 2018-05-04

2. 黑龙江工程学院, 黑龙江 哈尔滨 150050;

3. 甘肃路桥建设集团有限公司, 甘肃 兰州 730030;

4. 河北省交通规划设计院, 河北 石家庄 050051

2. Heilongjiang Institute of Technology, Harbin Heilongjiang 150050, China;

3. Gansu Road and Bridge Construction Group Co., Ltd., Lanzhou Gansu 730030, China;

4. Hebei Transport Planning and Design Institute, Shijiazhuang Hebei 050051, China

路基压实质量主要受路基填料、压实方法及压实机具的影响[1-3],就路基压实机械而言,目前工程上土质路基压实多使用20 t或22 t振动压路机,由于振动压路机吨位较小,激振力偏低,为保证压实质量,路基压实时一般采用分层填筑,分层压实,且松铺厚度以不超过30 cm为宜[4-6],山区高填方路堤施工期较长,加之本身工程量大,增加了路基受天气等周围环境因素影响的概率。

近年来,压路机市场逐渐向大吨位方向发展,趋势明显,在实际工程中大吨位压路机的应用越来越多,如2010年德国某公司推出了世界上最重压路机BW-332,其工作质量可达32 t;国内陕西某集团在2012年推出了YZ32系列压路机,自重达到32 t;此后国内厂商在Bauma China 2014展会上又推出了全球最大、自重达39t的垂直振动压路机,压实深度达到1m。大吨位压路机因其具有激振力大、压实效果好和施工效率高等特点,越来越受用户的青睐。实践证明,经过充分压实的路基,其稳定性和耐久性得到提高,桥头跳车、工后不均匀沉降等病害能够得到有效控制[7-9]。

当前,国内外针对新研发的大吨位振动压路机压实技术的研究还比较少,且主要集中在大厚度水泥稳定碎石基层和路基补强压实方面,张长胜、乔世范等采用动土压力盒量测动土应力进行大粒径填石路基的动力响应分析,依据不同施工条件下的动土应力值得出最佳施工参数[10-11];王选仓等通过系统试验研究了半刚性基层材料大功率压实规律并与常规压实曲线进行对比分析,得到了压实吨位与压实厚度的匹配关系[12-13];马丽英、梁乃兴等通过研究振动压路机与路基土之间的动力学关系,得出结论垂直振动加速度与路基土的刚度呈正相关,与其阻尼负相关[14-15];刘邦辉等通过对比分析大吨位振荡压路机与大吨位振动压路机压实效果,提出可以将大吨位压路机的应用领域扩展至铺层厚度为6~8 cm的上中下面层[16-17]。而大吨位压路机用于黄土压实的研究较少。

本研究依托兰州傅家窑互通立交工程,深入研究大吨位压路机在高填黄土路基施工中的应用技术,提出能够指导现场施工的黄土路基大吨位压实作业参数,为大吨位压实工程应用、压实参数选择与压实质量控制提供依据。

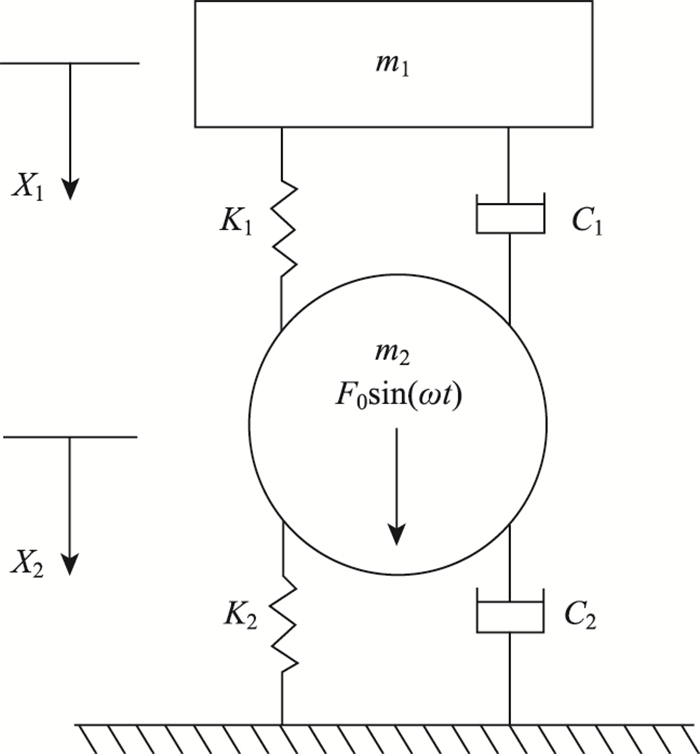

1 黄土大吨位压实动力响应分析 1.1 “土-振动压路机”振动系统模型振动压路机作业参数的合理选择是确保工程质量和提高施工效率的前提[18-20],为简化数学计算,通常将“土-振动压路机”振动系统简化为具有两个自由度的数学模型,该模型考虑了振动压路机振幅、频率及碾压速度等作业参数,易于计算分析,且符合工程实际[21-22]。由于振动压路机振动轮是利用偏心质量旋转产生的激振力使被压层受到碾压,因此该系统可视作转子偏心质量激振下的系统响应分析[23-25]。模型如图 1所示。

|

| 图 1 振动系统模型 Fig. 1 Vibration system model |

| |

(1) 基本假设

① 假设土体为弹性体或弹塑性体。

② 假设振动压路机振动轮与地面紧密接触。

③ 为简化力学模型,振动压路机上、下车质量等效为m1,m2的集中质量块。

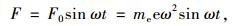

(2) 动力方程

设偏心质量在水平位置为起始位置,则F0在x方向上投影即为垂直激振力。

|

(1) |

式中,F为振动轮激振力;F0为激振力幅值;ω为偏心块旋转角速度;me为振动轮偏心块质量;e为偏心距;ωt为相位;

按照牛顿运动定律建立微分方程:

|

(2) |

式中,m1、m2分别为上、下车等效质量;m为m1与m2质量之和;k1,k2为减振器和土体的刚度;x1,x2为上、下车瞬时位移;c1,c2为减振器和土体的阻尼;

设k1+k2=k,c1+c2=c,则:

|

(3) |

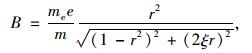

仅讨论稳态特解时,可得:

|

(4) |

|

(5) |

|

(6) |

式中,B为稳态振动振幅;ψ为相角差;r为频率比,

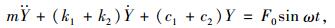

由式(6)可知,相角差仅与频率比和相对阻尼系数有关,以频率比r为横坐标,相角差ψ为纵坐标,根据系统不同的阻尼系数绘出一组相频响应曲线,如图 2所示。

|

| 图 2 相频响应曲线 Fig. 2 Phase-frequency response curve |

| |

相频响应曲线都经过

当r≈1时,即共振时,相角差恒为

试验段路基填料属于第四系全新统人工填筑土(Q4me),主要以风积黄土及黄土状粉质粘土为主,黄土多为自重湿陷性黄土,浅黄色,硬塑~坚硬,湿陷性等级为Ⅱ级(中等)~Ⅲ级(严重),土体天然含水率4.5%~6.5%,CBR值8.4%(压实度为96%),作为填料可用于路堤及下路床填筑。根据《公路土工试验规程》(JTG E40—2007)规定,对试验段黄土路基填料进行颗粒分析试验、界限含水率试验以及击实试验得到的试验段路基填料基本物理性质如表 1所示。由试验结果可知,该黄土土粒不均匀,级配良好,属于粉质黏土。

| 液限/% | 塑限/% | 塑性指数 | 最佳含水率/% | 最大干密度/(g·cm-3) | 不均匀系数 | 曲率系数 |

| 30 | 17 | 13 | 13.6 | 1.85 | 11.1 | 1.34 |

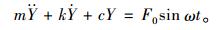

2.2 最佳碾压频率现场试验

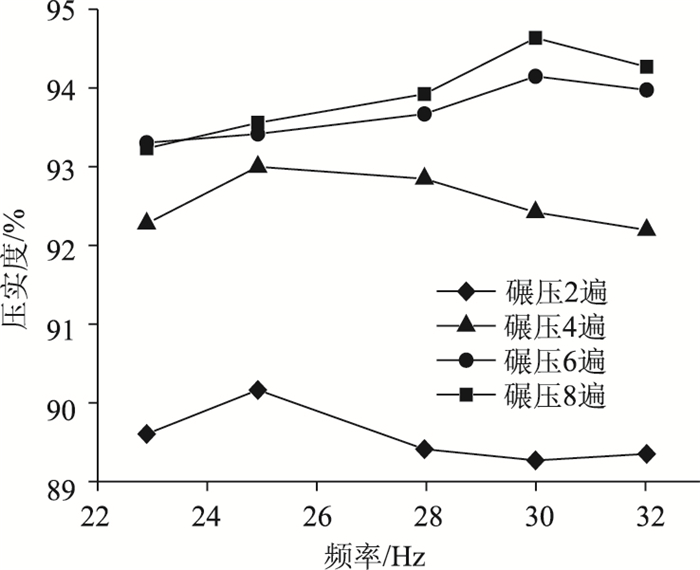

试验采用的大吨位压路机为陕西某公司生产的YZ32D2型自行式振动压路机,机身自重32 t,额定振动频率28/33 Hz,名义振幅1.8/1.1 mm,其振动频率可随发动机转速变化。在傅家窑互通立交D匝道黄土路基施工现场进行不同频率碾压试验,采用装载机进行摊铺,摊铺后的初始压实度为84.2%。分别采用不同频率(23,25,28,30,32 Hz)进行碾压,碾压方式均为静压1遍+振动碾压8遍+静压1遍。每振动碾压2遍采用环刀法检测一次压实度,压实度与频率关系曲线如图 3所示。

|

| 图 3 压实度与频率关系曲线 Fig. 3 Relationship curves between compaction degree and frequency |

| |

2.3 试验结果分析

从图 3可以看出,使用大吨位振动压路机振动碾压前2遍,压实度最大值为90.27%,相应的碾压频率为25 Hz;随着碾压遍数增大,振动碾压6遍后,压实度已经满足施工要求,且在碾压频率30 Hz时,压实度达到峰值,进一步验证了上述模型中振动压路机碾压初期使用低频高振幅,后期使用高频低振幅压实路基的结论。因此,使用大吨位压路机碾压黄土路基时,压路机振动频率在前期4遍碾压时宜使用低频25 Hz,即可使压实度达到93%;后期采用高频30 Hz进行振动碾压。

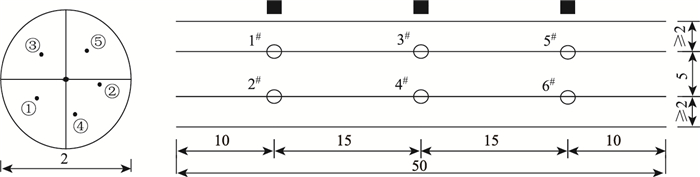

3 不同松铺厚度下最佳碾压遍数试验 3.1 试验方案选择50 m试验段,试验段路基填筑时,分别选择松铺厚度为30,40,50,60,70 cm进行不同松铺厚度下最佳碾压遍数试验。不同松铺厚度进行填筑碾压试验时,每填筑一层,用32 t振动压路机先静压1遍,然后振动碾压8遍,最后静压1遍,以使工作面平整。振动压路机碾压速度为3~4 km/h,振动碾压前2遍振动频率为28 Hz,之后振动频率调整为30 Hz,名义振幅为1.8/1.1 mm。每振动碾压两遍对下沉量和压实度检测一次,下沉量与压实度检测断面如图 4所示。

|

| 图 4 沉降观测断面及每点周围压实度检测取样顺序(单位:m) Fig. 4 Settlement observation sections and sampling sequence for measuring compaction degree around each observation point(unit:m) ■—为高程和距离固定桩;○—高程检测点。 |

| |

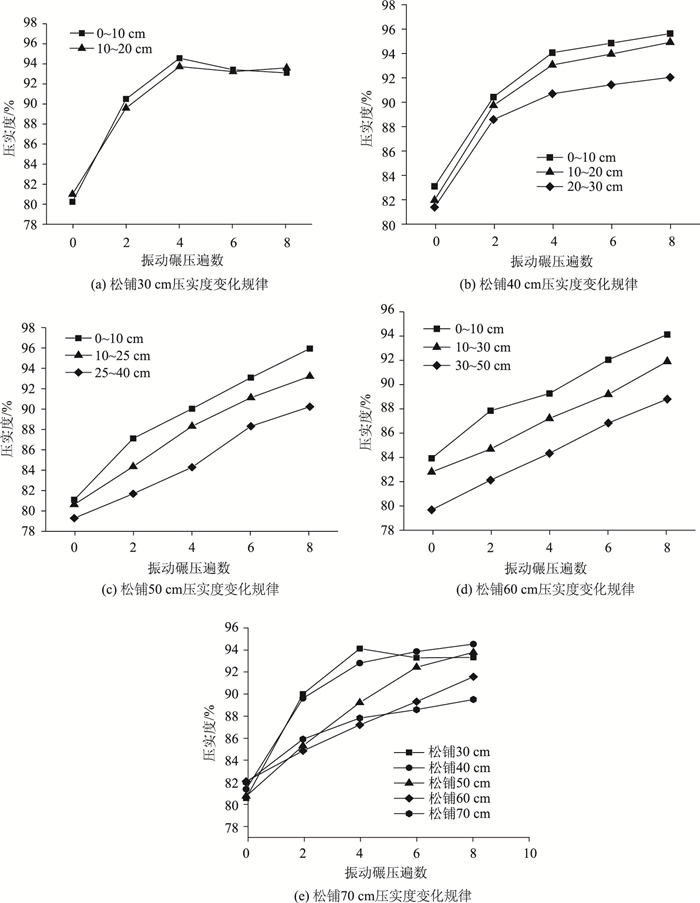

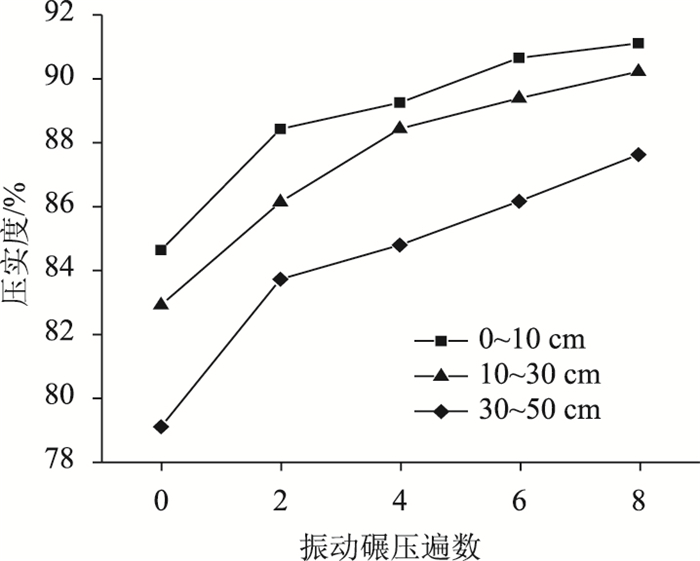

(1) 由图 5不同松铺厚度下压实度随碾压遍数变化趋势图可知,各层压实度均随碾压遍数的增加而逐渐增加,且增长趋势比较均匀。表层压实度明显高于中、下两层。

|

| 图 5 不同松铺厚度下压实度随碾压遍数变化曲线 Fig. 5 Curves of compaction degree varying with rolling pass number in different loose paving thicknesses |

| |

(2) 当松铺厚度为30 cm时,由于松铺厚度较薄,振动碾压4遍后,表层与下层压实度均超过了93%,继续增加碾压遍数,压实度不会随着碾压遍数的增加而一直增大,增幅随遍数增加逐渐变小且趋于稳定。故松铺厚度为30 cm时振动碾压遍数不宜过多,达到4遍为宜,最后静压1~2遍即可。

(3) 当松铺厚度不超过50 cm时,振动碾压6遍后,各层压实度均超过90%,且表层和中层压实度满足施工要求,碾压效果较好。松铺厚度达到60 cm以后,振动碾压6遍后的各层压实度均未超过93%,有些层位甚至未达到90%,若继续碾压,压实度增幅有限,为保证达到93%压实度的施工要求,则需要继续增加碾压遍数,影响施工效率且增加施工费用。

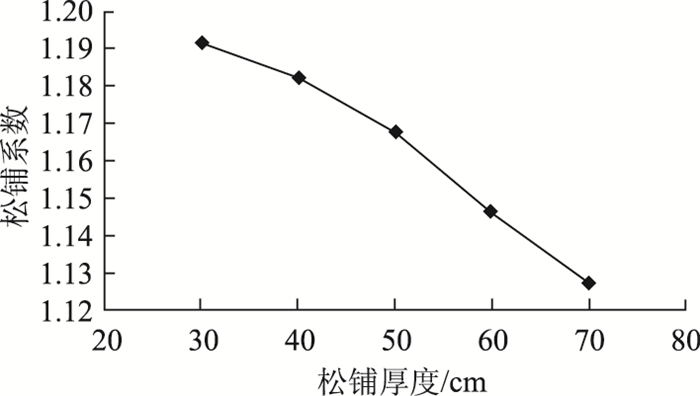

3.2 不同松铺厚度压实效果对比分析松铺厚度不同时,松铺系数也发生变化,二者关系见图 6。不同松铺厚度时整层压实度均值与振动碾压遍数对应关系见图 7。

|

| 图 6 松铺系数与松铺厚度的关系 Fig. 6 Relationship between loose paving coefficient and loose paving thickness |

| |

|

| 图 7 整层压实度均值随碾压遍数变化曲线 Fig. 7 Curves of average layer compaction degree varying with rolling times |

| |

由图 6可知,随着松铺厚度的增加,松铺系数逐渐减小,且松铺厚度超过40 cm后,松铺系数减小较快。这是由于松铺厚度越大,碾压相同遍数后,虽然碾压沉陷量相应增大,但沉降量占松铺厚度的比例逐渐减小,即松铺厚度越大碾压密实程度越小。

振动碾压遍数达到4遍之前,不同松铺厚度条件下压实度随碾压遍数增加而增大。当振动碾压遍数超过4遍后,松铺30 cm对应的压实度随碾压遍数增加先达到峰值然后有所降低并趋于稳定;而松铺40 cm时压实度随碾压遍数增加提高幅度逐渐降低;松铺50 cm时,随着碾压遍数的增加,各层位压实度不断增大,且增长趋势比较均匀,整层压实度均值随碾压遍数的增长曲线近似直线;松铺厚度为60 cm时,压实度随碾压遍数增加近似呈直线增长,松铺50 cm相比松铺60 cm时压实度增加趋势较快;而松铺厚度达到70 cm时,压实度随碾压遍数的增加其增加幅度逐渐降低,增加趋势趋于缓和,继续增加碾压遍数,压实度增幅有限,很难达到施工要求的93%压实度。从图中压实度曲线可知,使用大吨位压路机碾压黄土路基,每层松铺厚度不宜超过50 cm,否则松铺厚度过大,所需碾压遍数过多,消耗更多时间,施工机械台班数增加,不利于施工效率的提高且不经济。因此,本研究推荐不同松铺厚度时为达到施工要求所需的振动碾压遍数见表 2。

| 松铺厚度/cm | 振动碾压遍数 | 压实度均值 | 设计要求压实度 | 备注 |

| 30 | 4 | >94% | ≥93% | 根据实际情况选择松铺厚度及碾压遍数 |

| 40 | 6 | >93% | ||

| 8 | >94% | |||

| 50 | 8 | >93% |

4 结论

(1) 将“土-振动压路机”振动系统简化为具有二个自由度的数学模型,通过研究振动系统动态响应,得到了黄土压实振动规律:在路基碾压初期,系统的固有频率较低,可采用低频高振幅;随着碾压遍数增加,黄土逐渐被碾压密实,为获得最佳的碾压效果,振动压路机应使用高频低振幅。

(2) 通过采用不同振动频率对黄土路基进行现场振动碾压试验,得到了黄土路基振动压实最佳频率:使用大吨位压路机碾压黄土路基时,压路机振动频率在前期4遍碾压时宜使用低频25 Hz,即可使压实度达到93%;后期采用高频30 Hz进行振动碾压。

(3) 系统研究了黄土松铺厚度、碾压遍数与压实效果关系,提出了针对不同松铺厚度的适宜碾压遍数推荐值及黄土大吨位压实工艺控制参数,并提出每层松铺厚度不宜超过50 cm。

(4) 在以上研究基础上,提出了黄土路基大吨位压实方法与质量控制指标,运用本研究成果,可以很大地提高黄土路基压实效果和施工经济性。然而,本研究对自行式振动压路机处置黄土路基的碾压速度、最佳碾压厚度并未深入考虑,下一步将从这几个方面入手继续开展研究工作。

| [1] |

沙庆林. 公路压实与压实标准[M]. 北京: 人民交通出版社, 2001. SHA Qing-lin. Highway Compaction and Compaction Standards[M]. Beijing: China Communications Press, 2001. |

| [2] |

李冰. 振动压路机与振动压实技术[M]. 北京: 人民交通出版社, 2001. LI Bing. Vibratory Roller and Vibration Compaction Technology[M]. Beijing: China Communications Press, 2001. |

| [3] |

陈开圣, 沙爱民. 黄土压实影响因素分析[J]. 公路交通科技, 2009, 26(7): 54-58. CHEN Kai-sheng, SHA Ai-min. Study of Influencing Factors of Loess Compaction[J]. Journal of Highway and Transportation Research and Development, 2009, 26(7): 54-58. |

| [4] |

REYNOLDS G, INGALE R, ROBERTS R, et al. Practical Application of Roller Compaction Process Modeling[J]. Computers & Chemical Engineering, 2010, 34(7): 1049-1057. |

| [5] |

郑木莲, 王选仓, 王崇涛. 路基弯沉检测标准[J]. 长安大学学报:自然科学版, 2008, 32(5): 5-9. ZHENG Mu-lian, WANG Xuan-cang, WANG Chong-tao. Test Standard of Subgrade Deflection[J]. Journal of Chang'an University:Natural Science Edition, 2008, 32(5): 5-9. |

| [6] |

沙爱民, 陈开圣, 马峰. 黄土室内振动压实特性试验[J]. 长安大学学报:自然科学版, 2008, 32(1): 1-5. SHA Ai-min, CHEN Kai-sheng, MA Feng. Indoor Test on Physical-mechanical Properties of Loess under Vibration Compaction[J]. Journal of Chang'an University:Natural Science Edition, 2008, 32(1): 1-5. |

| [7] |

张青哲, 杨人凤, 戴经梁. 黄土振动压实试验研究[J]. 郑州大学学报:工学版, 2010, 31(3): 92-95. ZHANG Qing-zhe, YANG Ren-feng, DAI Jing-liang. Loess Property and Vibrating Compaction Test[J]. Journal of Zhengzhou University:Engineering Science Edition, 2010, 31(3): 92-95. |

| [8] |

PLATI C, GEORGIOU P, LOIZOS A. Influence of Different Roller Compaction Modes on Asphalt Mix Performance[J]. International Journal of Pavement Engineering, 2016, 17(1): 64-70. |

| [9] |

王朝辉, 王选仓, 申文胜, 等. 冲击压实技术在高速公路煤矸石路基中的应用及效果分析[J]. 河北工业大学学报, 2010, 39(4): 96-100. WANG Chao-hui, WANG Xuan-cang, SHEN Wen-sheng, et al. Application and Effect Analysis of Impact Compaction Technology to Coal Gangue Subgrade of Expressway[J]. Journal of Hebei University of Technology, 2010, 39(4): 96-100. |

| [10] |

金书滨, 张长胜, 刘政, 等. 大吨位压路机碾压大粒径填石路基的动力响应[J]. 铁道科学与工程学报, 2016, 13(9): 1743-1748. JIN Shu-bin, ZHANG Chang-sheng, LIU Zheng, et al. The Dynamic Response of Large Diameter Fill Subgrade by Large Tonnage Rollers[J]. Journal of Railway Science and Engineering, 2016, 13(9): 1743-1748. |

| [11] |

石峰, 刘建坤, 房建宏, 等. 季节性冻土地区公路路基动应力测试[J]. 中国公路学报, 2013, 26(5): 15-20. SHI Feng, LIU Jian-kun, FANG Jian-hong, et al. Subgrade Dynamic Stress Test on Highway in Seasonal Frozen Soil Area[J]. China Journal of Highway and Transport, 2013, 26(5): 15-20. |

| [12] |

王选仓, 乔志, 尹燕, 等. 半刚性路面材料大压实功压实规律研究[J]. 中国公路学报, 2016, 30(6): 280-286. WANG Xuan-cang, QIAO Zhi, YIN Yan, et al. Research on Compaction Law of Large Compaction Work on Semi-rigid Pavement Materials[J]. China Journal of Highway and Transport, 2016, 30(6): 280-286. |

| [13] |

方晓睿, 宗炜, 张红艳, 等. 基于材料和力学性能的半刚性基层厚层路面压实技术[J]. 公路交通科技, 2013, 30(10): 23-27. FANG Xiao-rui, ZONG Wei, ZHANG Hong-yan, et al. Technology of Compacting Thick Layer Semi-rigid Base Based on Material and Mechanical Properties[J]. Journal of Highway and Transportation Research and Development, 2013, 30(10): 23-27. |

| [14] |

马丽英, 梁乃兴, 曹源文, 等. 路基压实度与振动轮加速度的关系研究[J]. 重庆交通大学学报:自然科学版, 2013, 36(3): 48-53. MA Li-ying, LIANG Nai-xing, CAO Yuan-wen, et al. Relationship between Roadbed Compaction Degree and Drum Acceleration[J]. Journal of Chongqing Jiaotong University:Natural Science Edition, 2013, 36(3): 48-53. |

| [15] |

黄志福, 梁乃兴, 赵毅, 等. 路面压实度自动连续检测技术[J]. 长安大学学报:自然科学版, 2015, 35(6): 24-32, 55. HUANG Zhi-fu, LIANG Nai-xing, ZHAO Yi, et al. Automatic and Continuous Detection Technology of Pavement Compaction Degree[J]. Journal of Chang'an University:Natural Science Edition, 2015, 35(6): 24-32, 55. |

| [16] |

刘邦辉, 夏磐夫, 谢娟娟, 等. 大吨位振荡压路机与振动压路机压实效果对比分析[J]. 筑路机械与施工机械化, 2016, 33(5): 99-102. LIU Bang-hui, XIA Pan-fu, XIE Juan-juan, et al. Analysis on Compaction Effect Comparison of Large-tonnage Oscillatory Roller and Vibratory Roller[J]. Road Machinery & Construction Mechanization, 2016, 33(5): 99-102. |

| [17] |

沈建军, 冯忠绪, 侯劲汝, 等. 双钢轮压路机行走液压系统参数的匹配[J]. 长安大学学报:自然科学版, 2009, 29(5): 122-126. SHEN Jian-jun, FENG Zhong-xu, HOU Jin-ru, et al. Parameters Matching of Hydraulic Driving System of Tandem Vibratory Roller[J]. Journal of Chang'an University:Natural Science Edition, 2009, 29(5): 122-126. |

| [18] |

杨雪茹, 毕胜强. 沥青混合料压实技术分析[J]. 筑路机械与施工机械化, 2011, 28(6): 43-45. YANG Xue-ru, BI Sheng-qiang. Analysis on Compaction Technology of Asphalt Mixture[J]. Road Machinery & Construction Mechanization, 2011, 28(6): 43-45. |

| [19] |

林晓磊, 张超. 振动压路机最佳振动参数研究[J]. 中国测试, 2014(2): 118-120, 124. LIN Xiao-lei, ZHANG Chao. Study on Optimum Vibration Parameters of Vibration Road Roller[J]. China Measurement & Test, 2014(2): 118-120, 124. |

| [20] |

MOONEY M A, RINEHART R V. In Situ Soil Response to Vibratory Loading and Its Relationship to Roller-measured Soil Stiffness[J]. Journal of Geotechnical & Geoenvironmental Engineering, 2009, 135(8): 1022-1031. |

| [21] |

MOONEY M A, RINEHART R V. Field Monitoring of Roller Vibration during Compaction of Subgrade Soil[J]. Journal of Geotechnical & Geoenvironmental Engineering, 2007, 133(3): 257-265. |

| [22] |

CHOI S T, MAU S Y. Dynamic Analysis of Geared Rotor-bearing Systems by the Transfer Matrix Method[J]. Journal of Mechanical Design, 2001, 123(4): 562-568. |

| [23] |

江晶, 王锋, 王磊. 振动压实系统的动力学特性分析[J]. 筑路机械与施工机械化, 2010, 27(4): 39-41. JIANG Jing, WANG Feng, WANG Lei. Analysis on Dynamic Characteristics of Vibratory Compaction System[J]. Road Machinery & Construction Mechanization, 2010, 27(4): 39-41. |

| [24] |

顾海明, 周勇军. 机械振动理论与应用[M]. 南京: 东南大学出版社, 2007. GU Hai-ming, ZHOU Yong-jun. Theory and Application of Mechanical Vibration[M]. Nanjing: Southeast University Press, 2007. |

| [25] |

王龙, 解晓光. 振动压实能力与道路基层材料可压实性评价[J]. 同济大学学报:自然科学版, 2013, 41(2): 203-207. WANG Long, XIE Xiao-guang. Evaluation of Vibration Compaction Ability and Road-base Materials Compaction Performance[J]. Journal of Tongji University:Natural Science Edition, 2013, 41(2): 203-207. |

2018, Vol. 35

2018, Vol. 35