扩展功能

文章信息

- 张宝静, 尚守平

- ZHANG Bao-jing, SHANG Shou-ping

- 变黏结预应力CFRP板加固受弯构件试验研究

- Experimental Study on Flexural Member Strengthened with Variable Bonded Prestressed CFRP Plates

- 公路交通科技, 2018, 35(11): 61-68

- Journal of Highway and Transportation Research and Denelopment, 2018, 35(11): 61-68

- 10.3969/j.issn.1002-0268.2018.11.008

-

文章历史

- 收稿日期: 2017-05-25

2. 湖南大学 土木工程学院, 湖南 长沙 410082

2. School of Civil Engineering, Hunan University, Changsha Hunan 410082, China

目前,使用预应力碳纤维板对钢筋混凝土受弯构件进行加固设计,主要有2种方式:一种是直接张拉锚固,碳纤维板与混凝土表面没有粘贴,这种情况会由于碳纤维板与混凝土表面受力不协调而影响到加固效果;第二种情况是有黏结预应力碳纤维板加固,等碳纤维板张拉锚固后,在碳纤维板与混凝土表面之间涂上环氧树脂结构胶,依靠结构胶的黏结力将碳纤维板与混凝土连接成一个整体,保证加固试验梁与碳纤维板在外界荷载作用下受力均匀和表面变形协调,从而达到理想的加固效果[1-5]。国内外研究机构或学者通常都是在理想试验条件下得出的预应力碳纤维板加固技术研究成果,但该项技术在室外实体工程应用时,往往受外界环境影响较大,比如在夏季被加固桥梁的混凝土表面温度可能会达到60 ℃以上,这样会导致碳纤维板与混凝土表面之间的结构胶慢慢老化,逐渐变为无黏结加固,在文中将有黏结与无黏结加固之间的这种状态称之为变黏结加固。

由于变黏结加固处于有黏结与无黏结加固之间的一种状态,所以采用变黏结加固的构件,其承载性能及变形形态也与二者不同[6]。Hollaway等人[7]通过试验得出有黏结的预应力碳纤维板加固构件在竖向承载力的作用下,碳纤维板锚具会有效地控制结构胶产生的剪应力从而导致的预应力损失;Lu等人[8]开展了预应力碳纤维板加固混凝土受弯构件的试验,并对加固试件进行了有限元分析,建立了碳纤维板-混凝土表面界面黏结应力-滑移模型,推导出了3种碳纤维板-混凝土界面剥离强度的理论公式,较已有的界面黏结模型,其计算精确性更好;Ali-Ahmad等人[9]开展了FRP加固试验梁的试验研究,认为试验梁混凝土表面与FRP板之间的黏结破坏模式,可以通过试验梁表面裂缝的发展形态来描述,并推导出了的二者之间的界面黏结-滑移方程;Carloni等人[10]开展了碳纤维板与试验梁混凝土表面之间的结构胶层单剪试验,得出了二者之间在疲劳荷载作用下的裂缝变形情况。

本研究在以上研究成果的基础上,对变黏结预应力碳纤维板加固技术的力学性能和被加固构件的裂缝形态变化规律进行了试验对比分析。

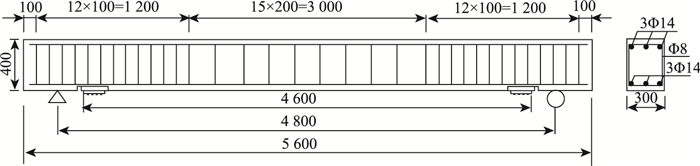

1 试验方案 1.1 试件设计试验共制作了3根钢筋混凝土试验梁。3根试验梁原始参数基本一致,其混凝土设计强度均为C30,试件全长5 600 mm,截面尺寸为b×h=300 mm×400 mm,跨度为4 800 mm,纯弯段长度为3 000 mm,跨高比为12,剪跨比为2.47,顶部架立钢筋为3Φ14HRB400,底部受拉钢筋均为:3Φ14HRB400,箍筋在纯弯段内钢筋布设为:Φ8@200,纯弯段以外为:Φ8@100。试验梁的尺寸、配筋及碳纤维板锚具安装如图 1所示。

|

| 图 1 试验梁配筋及锚具安装图(单位:mm) Fig. 1 Reinforcement and anchorage installation of test beam (unit: mm) |

| |

根据加固方式的不同,分别对3根梁进行编号如下:碳纤维板与梁表面无结构胶的为UBPS,采用结构胶进行黏结的为BPS,采用变黏结加固试验的称之为VBPS。试验采用课题组自主研发的一套锚具和张拉设备对预应力碳纤维板进行张拉加固,采用规格为50 mm(宽)×1.2 mm(厚)的某国产碳纤维板作为本次加固试验材料。

1.2 试验材料 1.2.1 混凝土3根钢筋混凝土试验梁的配合比均为C30,28天标准试验条件下的试块抗压强度如表 1所示。

| 试件编号 | 抗压强度/MPa |

| UBPS | 28.9 |

| BPS | 33.2 |

| VBPS | 29.3 |

| 平均值 | 30.5 |

1.2.2 钢筋

试验梁制作采用了Φ14HRB400和Φ8HRB335 2种型号的钢筋。依据规范[11]分别对2种试验钢筋进行了强度测定,强度结果如表 2所示。

| 钢筋 型号 |

屈服强度/ MPa |

极限抗拉强度/ MPa |

弹性模量/ (×105 N·mm-2) |

| Φ8 | 341.52 | 439.72 | 1.98 |

| Φ14 | 387.43 | 531.81 | 1.96 |

1.2.3 碳纤维板

在室内进行碳纤维板加固设计时,通常采用厂家提供的碳纤维板参数进行试验(厂家是在室内标准条件下试验得出的),但在室外实体工程加固时,由于受到外界环境、施工水平和张拉锚固机具等多种因素的影响,得出的碳纤维板材性参数与厂家提供的就有较大差别,为了不影响工程的加固效果[12],必须对厂家提供的碳纤维板材料进行材性试验,材性试验结果如表 3所示。

| 类别(宽×厚)/ mm | 平均极限拉伸强度/MPa | 平均弹性模量/GPa |

| 100×1.2 | 1 816.7 | 167.7 |

1.2.4 结构胶

试验中采用环氧结构胶作为碳纤维板与试验梁混凝土表面之间的界面剂,试验结果如表 4所示。

| 试验项目名称 | 实测结果 |

| 拉伸强度/MPa | 32.5 |

| 拉伸模量/GPa | 3.5 |

| 对接接头拉伸强度/MPa | 30.3 |

| 拉伸剪切强度/MPa | 18.2 |

1.3 试验量测

根据试验的目的,分别对碳纤维板的应变、试验梁跨中应变、挠度变形及全过程中试验梁的裂缝扩展变化进行量测。

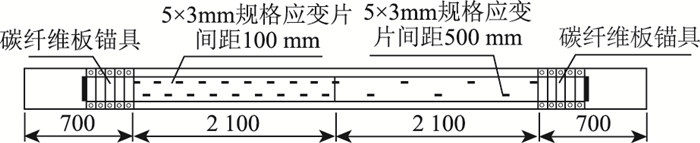

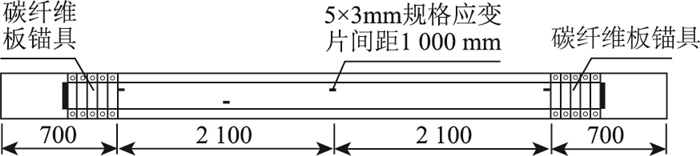

1.3.1 应变量测将电阻应变片粘贴于预应力碳纤维板表面,用于测量碳纤维板在受力作用下的应变,电阻应变片的规格统一采用5×3 mm。在变黏结和无黏结预应力碳纤维板加固梁的碳纤维板底板的两侧分别粘贴布置间距为100 mm和500 mm的应变片,如图 2所示。在无黏结预应力碳纤维板加固梁碳纤维板的底部粘贴布置间距为1 000 mm的应变片,如图 3所示。试验采用静态电阻应变器(TDS-303型)采集碳纤维板在加载过程中的应变值。

|

| 图 2 试验梁BPS、VBPS碳纤维板应变片布置(单位:mm) Fig. 2 Arrangement of strain gauges on CFRP plate for BPS beam and VBPS beam (unit: mm) |

| |

|

| 图 3 试验梁UBPS碳纤维板应变片布置(单位:mm) Fig. 3 Arrangement of strain gauges on CFRP plate for UBPS beam (unit: mm) |

| |

1.3.2 挠度量测

在试验梁两端支座处分别放置1个百分表,量测支座处的挠度值;在试验梁加载点处分别放置2个百分表,用以量测试验梁加载点处的挠度值;在试验梁跨中放置1个百分表,用以量测梁跨中的挠度值,如图 4所示。

|

| 图 4 沿梁长度方向百分表布置(单位:mm) Fig. 4 Dial indicator arranged along beam length (unit:mm) |

| |

1.3.3 裂缝观测

首先在试验梁裂缝发展处使用墨线网格定位,然后观测裂缝的位置、间距、宽度和长度,并用裂缝观测仪进行量测记录,最后绘制每根试验梁的裂缝图。在裂缝量测过程中,对于裂缝发展长度不超过受拉钢筋深度的不予统计;对于在受拉钢筋处的分叉裂缝,当它们之间的间距不超过5 cm时,按一条裂缝算。

1.4 加载方案试验梁预加载完后开始正式加载,先按每级10 kN的荷载进行加载直至梁开裂,之后按每级5 kN的荷载进行加载直至钢筋屈服。每级荷载加载完后需稳定5 min,观测裂缝的发展情况并标记出来,读表记录梁跨中挠度大小。当试验梁在钢筋屈服与破坏阶段时,通过挠度(每级5 mm)控制加载荷载,直到梁破坏。

1.5 变黏结加固方案为了实现预应力碳纤维板变黏结加固方案,采用一套电加热装置对粘贴于试验梁底部的碳纤维板通电加热,使碳纤维板与梁底面之间的界面胶遇到高温逐渐老化,慢慢失去黏结力,从而实现变黏结加固方式。

在试验时,边加热边加载,并观测碳纤维板的应变情况。当碳纤维板的温度为75 ℃时,保持10 min,加载至梁破坏。

1.6 预应力碳纤维板张拉锚固本次试验采用的预应力碳纤维板加固系统,主要由预应力张拉机具和碳纤维板锚具组成[13-14]。张拉机具由可移动的锚具、可移动支架和同步千斤顶组成,碳纤维板锚具由底板、压条、锚栓及螺杆组成。首先将锚具底板通过锚栓固定于试验梁的底部,然后将碳纤维板放置于其表面,再放置压板,最后使用扭力扳手将锚栓拧紧。

将碳纤维板张拉机具固定于试验梁的另一端,利用同步千斤顶张拉碳纤维板至设计张拉控制应力,拧紧螺栓固定碳纤维板,最后取下张拉机具。由于在《外贴FRP加固混凝土结构设计和施工指导规程》(由美国混凝土协会ACI制定)中明确限定了使用预应力碳纤维材料进行加固设计时,其张拉控制应力不应超过极限抗拉强度的55%[15],另外碳纤维板在张拉过程中有可能存在偏心受力导致碳纤维板强度没有充分发挥的情况[16],所以综合考虑以上原因,本次试验取碳纤维板极限抗拉强度的44%(800 MPa)作为碳纤维板张拉控制应力。

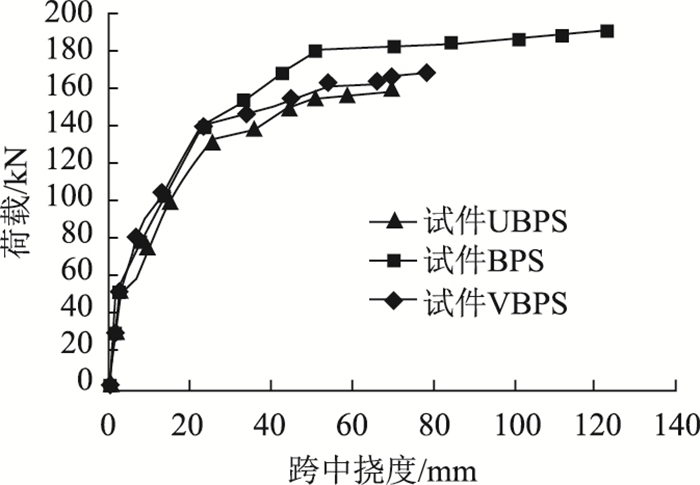

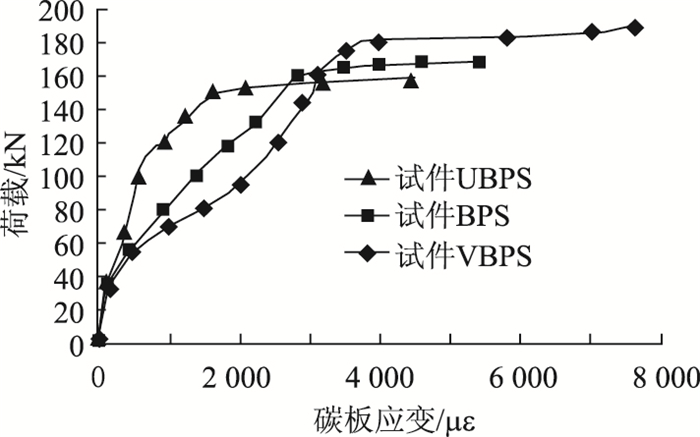

2 试验结果与现象 2.1 试验结果主要试验结果见表 5所列,图 5为3根试验梁荷载-挠度曲线图,图 6为3根试验梁荷载-碳纤维板应变曲线图。

| 试验 梁编号 |

开裂荷载/ kN |

屈服荷载/ kN |

极限荷载/ kN |

最大跨中 挠度/mm |

碳纤维板 应变/με |

| UBPS | 37.92 | 151.21 | 158.98 | 70.23 | 4 454 |

| BPS | 49.38 | 178.23 | 190.82 | 122.86 | 7 625 |

| VBPS | 51.46 | 157.12 | 177.32 | 68.43 | 5 436 |

|

| 图 5 试件荷载-挠度曲线 Fig. 5 Load-deflection curves of specimen |

| |

|

| 图 6 试件荷载-碳纤维板应变曲线 Fig. 6 Curves of load of specimen vs. strain of CFRP plate |

| |

2.2 试验现象

编号为UBPS的试验梁在加载开始阶段,表现为典型的钢筋混凝土构件弯曲性能,混凝土与碳纤维板受力较协调,当荷载达到37.92 kN时,试验梁出现开裂。继续加载,不仅原有裂缝宽度不断增大,还出现了许多新裂缝,当加载至131.22 kN时,梁底部受拉钢筋开始屈服,此时梁的跨中挠度突然增大,在此过程中,原有裂缝宽度继续变大,又出现了不少新裂缝。当加载至142.15 kN时,老裂缝继续扩展,纯弯段内不再出现新裂缝,但在剪跨段内出现由支座处发展的斜裂缝。当加载至158.98 kN时,碳纤维板被拉断,试验梁破坏。

编号为BPS的试验梁为有黏结加固,由于碳纤维板表面与梁底部之间有环氧结构胶的黏结,所以在加载过程中,较UBPS试验梁受力更加协调,开裂荷载为49.38 kN试件。继续加载至178.23 kN时,梁底部受拉钢筋屈服,梁跨中挠度骤然变大,在此过程中,较UBPS试验梁,裂缝间距较密,裂缝宽度扩展较慢。继续加载,不再出现新的裂缝,当加载至190.82 kN时,碳纤维板被拉断,梁体破坏。

编号为VBPS的试验梁为变黏结加固,当加载至正常使用状态时,停止加载,使用电加热装置对碳纤维板通电加热至50 ℃左右,此时可以观测到碳纤维板与梁底之间的结构胶开始软化,继续加热至70 ℃,结构胶开始加速软化,黏结力明显下降,保持碳纤维板表面温度为70 ℃,继续加载直至碳纤维板被拉断,试验梁破坏。试验梁的开裂荷载与BPS梁相差不大,为51.46 kN。继续施加荷载,梁体裂缝的发展及分布与BPS梁相差不大。当碳纤维板通电加热至70 ℃,界面结构胶受热老化后,黏结力开始下降,此时试验梁的裂缝宽度发展较快,跨中挠度下降较为明显,但在此过程中不再出现新的裂缝。继续加载至177.32 kN时,碳纤维板被拉断,试验梁受压破坏。

3 试验结果对比分析 3.1 试件受弯性能分析试验梁BPS和VBPS的试验结果分别与UBPS进行对比,如表 6所示。从表 6对比结果可看出,试验梁BPS和VBPS的开裂荷载、屈服荷载和极限荷载较试验梁UBPS都有较大提高,试验梁VBPS的屈服荷载和极限荷载介于UBPS和BPS之间,主要是由于在加载过程中对碳纤维板进行了通电加热导致结构胶老化,黏结力降低。试验结果说明,使用预应力碳纤维板对受弯构件进行加固时,将碳纤维板与试验梁混凝土表面之间用结构胶进行黏结加固受力,可以有效保证碳纤维板与试验梁受力协调,从而避免了碳纤维板受力不协调导致从锚具一端提前撕裂破坏。

| 试验梁 编号 |

开裂荷 载/kN |

提高 幅度/% |

屈服 荷载/kN |

提高 幅度/% |

极限 荷载/kN |

提高 幅度/% |

| UBPS | 37.92 | — | 151.21 | — | 158.98 | — |

| BPS | 49.38 | 30 | 178.23 | 18 | 190.82 | 20 |

| VBPS | 51.46 | 36 | 157.12 | 4 | 177.32 | 12 |

从图 5的3根试验梁的荷载-跨中挠度曲线图可知,在相同荷载作用下,试验梁VBPS的挠度介于UBPS和BPS之间,说明碳纤维板与试验梁混凝土界面之间的结构胶对试验梁的刚度产生一定影响。

从图 6的3根试验梁荷载-碳纤维板应变曲线图可知:在试验梁即将开裂之前,荷载与应变保持线性关系;当荷载不断增加,3根试验梁的荷载与应变关系发生了一定变化,在相同荷载作用下,试验梁UBPS的应变最小,BPS最大,这主要是由于碳纤维板与试验梁底部混凝土界面间的结构胶限制了裂缝快速发展,能够有效地保证碳纤维板与试验梁受力协调,进一步提高了梁的承载能力。

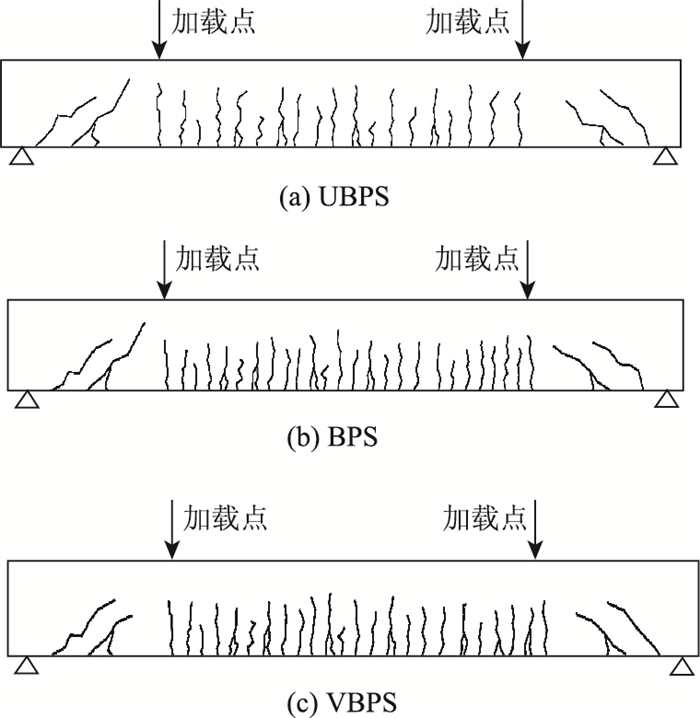

3.2 试验梁裂缝分布分析在加载过程中,通过使用裂缝观测仪对每根试验梁的裂缝间距、宽度及长度进行量测,绘制出试验梁的裂缝分布图,如图 7所示。从图中对比情况可看出,试验梁UBPS在纯弯段内,较其他两组试验梁,裂缝分布较稀(裂缝数量为19条,BPS试验梁裂缝数量为24条,VBPS试验梁为24条),且间距较大(裂缝平均间距为162.65 mm,BPS试验梁裂缝平均间距为115.23 mm,VBPS为124.15 mm)。由对比结果可得出:有黏结预应力碳纤维板由于碳纤维板和试验梁底部混凝土界面间使用了结构胶进行黏结,可以有效地保证碳纤维板和试验梁受力协调,限制了裂缝的快速发展,从而提高了梁的承载能力;变黏结预应力碳纤维板在加载初期荷载-应变关系基本同有黏结预应力碳纤维板一致,但随着碳纤维板表面温度的不断升高,碳纤维板与混凝土界面间的结构胶逐渐老化,慢慢失去黏结力,其极限承载能力较有黏结加固减少不少,但其裂缝大小及分布基本与有黏结加固一致,主要是因为梁的裂缝基本是在结构胶老化之前形成,后期虽然逐渐丧失黏结力,但碳纤维板还没有完全脱离试验梁混凝土表面。

|

| 图 7 裂缝示意图 Fig. 7 Schematic diagram beam crack |

| |

3.3 三种状态对裂缝影响分析

试验梁BPS和VBPS在加固之前由于使用了结构胶将碳纤维板牢牢地粘贴于试验梁混凝土表面,所以在其加载过程中就有效地改变了裂缝的分布,并限制了裂缝的间距和宽度,因此可以得出如下结论:使用预应力碳纤维板对受弯构件进行加固时,碳纤维板与试验梁混凝土表面之间的结构胶可以有效改善梁底的受力变形。

对试验梁裂缝的形成进行分析:当梁加载至出现裂缝时,在裂缝处的黏结力为零,黏结力会重新沿着钢筋长度方向进行分配,因此会产生新的裂缝;对于有黏结预应力碳纤维板加固试验梁,由于结构胶的存在,会使碳纤维板与试验梁底面形成一个牢固的整体,碳纤维板在限制老裂缝迅速发展的同时,在梁底也会出现很多新裂缝。因此有黏结加固较无黏结加固,梁体裂缝间距较密,且裂缝宽度较小。

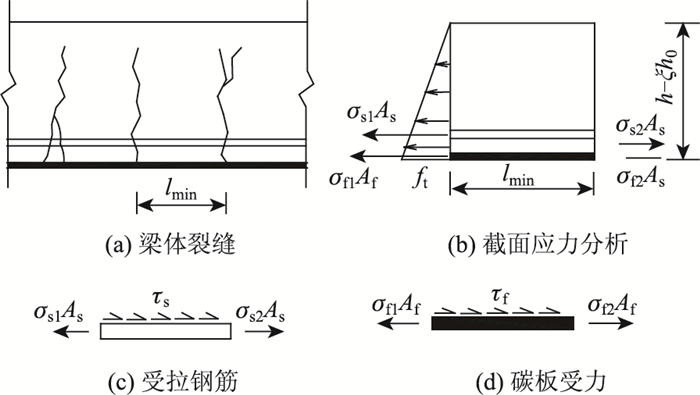

采用传统的钢筋混凝土结构裂缝综合分析法[17]对加固试验梁体的裂缝间距进行分析,如图 8所示。取两条裂缝间的混凝土试件为研究单元体,假定裂缝间距为L。

|

| 图 8 混凝土梁受力示意图 Fig. 8 Schematic diagram of stresses on concrete beams |

| |

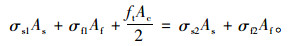

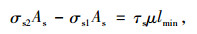

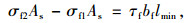

根据图 8(b),取单元体,由水平方向力的平衡得:

|

(1) |

|

(2) |

|

(3) |

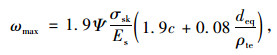

式中,As为受拉钢筋截面积;Af为碳板截面积;Ac为混凝土受拉面积,Ac=bh-bξh0;σs2为第1条裂缝处受拉钢筋的应力;σf2为第1条裂缝处碳板的应力;σs1为第2条裂缝处受拉钢筋的应力;σf1为第2条裂缝处碳板的应力;τs为混凝土和受拉钢筋之间的黏结应力;τf为梁底混凝土和碳板间的黏结应力;lmin为裂缝最小间距;ft为混凝土受拉强度;μ为受拉钢筋周长,μ=4As/d;bf为碳板的有效宽度。

将式(3)、(2),代入式(1)得:

|

(4) |

将钢筋周长

|

(5) |

在式(5)中,设定

|

(6) |

由式(6)可得,当梁的受拉钢筋面积和钢筋强度固定不变时,混凝土裂缝最小间距只与k值有关,其中

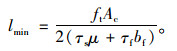

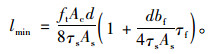

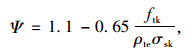

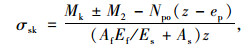

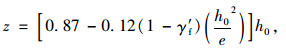

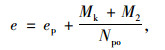

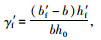

由以上试验结果可知,试验梁BPS和VBPS在相同荷载条件下,要比试验梁UBPS的裂缝宽度小很多。根据规范[18]对加固梁的裂缝宽度进行计算如下:

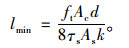

|

(7) |

|

(8) |

|

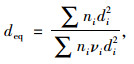

(9) |

|

(11) |

|

(12) |

|

(13) |

式中,Ψ为受拉钢筋在裂缝间的应变不均匀系数:当Ψ<0.2时取Ψ=0.2;当Ψ>0.1时,取Ψ=0.1。σsk为按荷载准永久组合计算的受弯构件纵向受拉钢筋的等效应力。Es为钢筋弹性模量。Ef为碳板的弹性模量。ρte为等效配筋率。Af为碳板截面面积;c为试验梁底部至受拉钢筋的距离,当c>65时,取c=65;当c<20时,取c=20;Ate为混凝土有效受拉面积,受弯构件取Ate=0.5bh+(bf-b)hf,其中bf,hf为受拉翼缘的宽度、高度。deq为换算后的受拉钢筋等效直径。di为第i种纵向受拉钢筋公称直径;ni为第i种纵向受拉钢筋的根数。νi为第i种纵向受拉钢筋的相对特性黏结系数:带肋钢筋取值为1.0,光圆钢筋取值为0.7;Mk为荷载标准组合下的计算弯矩值;M2为使用后张法施加预应力的超静定混凝土结构构件中产生的次弯矩;Npo为碳板与受拉钢筋的合力点至梁受压区合力点的距离;z为受拉钢筋和碳板的合力点与混凝土受压区合力点间的距离;γf′为计算公式为:

从上面推导出的计算公式可知,有黏结和无黏结加固裂缝宽度ωmax的取值主要取决于ρte的大小,ρte越大,裂缝宽度越小,反之越大,因此有黏结加固较无黏结加固裂缝宽度更小一些。

对于变黏结加固,虽然在加载后期,结构胶的老化对黏结力有很大影响,但碳纤维板还没有完全脱离混凝土表面,对裂缝的宽度依旧有一定限制,所以裂缝间距和宽度也较小,与有黏结类似。

4 结论本研究进行了无黏结、有黏结和变黏结预应力碳纤维板加固试验梁承载能力试验,对试验结果进行了对比分析,并对3种状态下裂缝的形成进行了分析,得出的主要结论如下:

(1) 变黏结是介于无黏结和有黏结之间的一种加固状态,采用有黏结对室外实体工程加固后,随着时间的推移,碳纤维板与加固构件界面结构胶会在外界环境影响下慢慢老化,加固状态也逐渐变为变黏结加固。

(2) 预应力碳纤维板加固试验梁在变黏结状态下,其承载能力较无黏结加固有一定提高,其裂缝间距和宽度具有与有黏结加固同样的特点(裂缝间距和宽度小),对结构的耐久性影响较小。

(3) 本研究的试验结果可为工程加固设计提供理论参考,建议在加固设计时,应考虑界面结构胶老化对加固效果的影响,尽可能采用耐久性较好的结构胶。

| [1] |

林于东, 宗周红, 张美珍, 等. 预应力CFRP板加固RC和PPC梁抗弯性能试验[J]. 中国公路学报, 2013, 26(4): 110-117. LIN Yu-dong, ZONG Zhou-hong, ZHANG Mei-zhen, et al. Test on Flexural Performance of RC & PPC Girders Strengthened with Prestressed CFRP Plates[J]. China Journal of Highway and Transport, 2013, 26(4): 110-117. |

| [2] |

尚守平, 吴建任, 张毛心, 等. 预应力碳纤维板加固系统的预应力损失试验[J]. 公路交通科技, 2012, 29(1): 70-74. SHANG Shou-ping, WU Jian-ren, ZHANG Mao-xin, et al. Experimental Study on Prestress Loss of Strengthening System of Prestressed CFRP Plate[J]. Jourmal of Highway and Transportation Research and Development, 2012, 29(1): 70-74. |

| [3] |

黄侨, 万世成, 侯旭. 桥梁预应力碳纤维板加固中的参数取值及损失计算方法研究[J]. 公路交通科技, 2016, 33(9): 53-57. HUANG Qiao, WAN Shi-cheng, HOU Xu. Study on Parameter Determination and Calculation Method of Prestress Loss of Prestressed CFRP Plates in Bridge Reinforcement[J]. Journal of Highway and Transportation Research and Development, 2016, 33(9): 53-57. |

| [4] |

钟正强, 喻奕, 刘波, 等. 胶层厚度对预应力CFRP加固混凝土梁粘结应力的影响试验[J]. 中国公路学报, 2014, 27(11): 55-62. ZHONG Zheng-qiang, YU Yi, LIU Bo, et al. Experimental Study on Influence of Adhesive Layer Thickness on Bond Stress of Concrete Beams Strengthened with Prestressed CFRP[J]. China Journal of Highway and Transport, 2014, 27(11): 55-62. |

| [5] |

熊学玉, 王寿生. 体外预应力混凝土梁刚度和裂缝计算研究[J]. 建筑结构, 2013, 26(4): 86-88. XIONG Xue-yu, WANG Shou-sheng. Calculation Study on Stiffness and Crack of Externally Prestressed Concrete Beam[J]. Building Structure, 2013, 26(4): 86-88. |

| [6] |

尚守平, 李知宾, 汪明, 等. 昼夜温差对预应力碳纤维板应力的影响[J]. 土木工程学报, 2009, 42(4): 72-76. SHANG Shou-ping, LI Zhi-bin, WANG Ming, et al. Influence of the Temperature Difference between Day and Night on the Stress of Prestressed CFRP Plate[J]. China Civil Engineering Journal, 2009, 42(4): 72-76. |

| [7] |

HOLLAWAY L C, LEEMING M B. Strengthening of Reinforced Concrete Structures Using Externally-bonded FRP Composites in Structural and Civil Engineering[M]. Boca Raton: CRC Press, 1999.

|

| [8] |

LU X Z, YE L P, TENG J G, et al. Meso-scale Finite Element Model for FRP Sheets/Plates Bonded to Concrete[J]. Engineering Structures, 2005, 27(4): 564-575. |

| [9] |

ALI-AHMAD M, SUBRAMANIAM K, GHOSN M. Experimental Investigation and Fracture Analysis of Debonding between Concrete and FRP Sheets[J]. Journal of Engineering Mechanics, 2006, 32(9): 914-923. |

| [10] |

CARLONI C, SUBRAMANIAM K V, SAVOIA M, et al. Experimental Determination of FRP-concrete Cohesive Interface Properties under Fatigue Loading[J]. Composite Structures, 2012, 94(4): 1288-1296. |

| [11] |

GB/T228.1-2010, 金属材料拉伸试验第1部分: 室温试验方法[S]. GB/T228.1-2010, Metallic Materials-Tensile Testing-Part 1: Method of Test at Room Temperature[S]. |

| [12] |

尚守平, 张宝静, 吕新飞. 预应力碳纤维板加固梁桥长期徐变性能的试验研究[J]. 公路交通科技, 2015, 32(5): 68-74. SHANG Shou-ping, ZHANG Bao-jing, LÜ Xin-fei. Experimental Study on Long-term Creep Behavior of Beam Bridge Strengthened with Prestressed CFRP Plate[J]. Journal of Highway and Transportation Research and Development, 2015, 32(5): 68-74. |

| [13] |

尚守平, 彭晖, 张毛心, 等.一种纤维板材预应力张拉装置: 中国, ZL 200510031702.7[P].2008-11-26. SHANG Shou-ping, PENG Hui, ZHANG Mao-xin, et al. A Prestressed Tension Device of Fiber Plate: China, ZL 200510031702.7[P]. 2008-11-26. |

| [14] |

尚守平.土木建筑工程用的碳纤维板锚具: 中国, ZL 200610031436.2[P].2007-08-15. SHANG Shou-ping. Carbon Fiber Sheet Anchor for Civil Engineering: China, ZL 200610031436.2[P]. 2007-08-15. |

| [15] |

ACI 440.2R ERTA-2009, Guide for the Design and Construction of Externally Bonded FRP Systems for Strengthening Concrete Structures[S].

|

| [16] |

任慧韬, 胡安妮, 赵国藩. 碳纤维片材的徐变性能试验研究[J]. 工程力学, 2004, 21(2): 10-14. REN Hui-tao, HU An-ni, ZHAO Guo-fan. Experimental Study of Creep Behavior of Carbon Fiber Reinforced Plastics[J]. Engineering Mechanics, 2004, 21(2): 10-14. |

| [17] |

赵国藩, 李树瑶, 廖婉卿, 等. 钢筋混凝土结构的裂缝控制[M]. 北京: 海洋出版社, 1991. ZHAO Guo-fan, LI Shu-yao, LIAO Wan-qing, et al. Crack Control of Reinforced Concrete Structure[M]. Beijing: China Ocean Press, 1991. |

| [18] |

GB 500101-2010, 混凝土结构设计规范[S]. GB 500101-2010, Code for Design of Concrete Structures[S]. |

2018, Vol. 35

2018, Vol. 35