扩展功能

文章信息

- 巴明芳, 薛涛, 黄国阳, 李永强

- BA Ming-fang, XUE Tao, HUANG Guo-yang, LI Yong-qiang

- 公路隧道低水胶比衬砌混凝土碳化耐久性预测与分析

- Prediction and Analysis of Carbonation Durability of Lining Concrete with Low Water-cement Ratio for Vehicle Tunnels

- 公路交通科技, 2018, 35(9): 56-62

- Journal of Highway and Transportation Research and Denelopment, 2018, 35(9): 56-62

- 10.3969/j.issn.1002-0268.2018.09.009

-

文章历史

- 收稿日期: 2017-03-27

虽然我国公路工程的发展已经初具规模,但公路工程总量仍然不足;我国是一个多山的国家,75%左右的国土是山地或是重丘,因此,公路工程的大规模修建必然会带动公路隧道工程的大发展[1-2]。公路交通隧道的大量兴建迫切要求对设计和施工中可能遇到的、目前尚未完全解决的隧道衬砌混凝土重大耐久性技术问题展开理论及应用研究[3-4]。从公路隧道运行环境来看,公路隧道内部交通量大,空气流动慢,车辆排放尾气(主要成分即为CO2)多[5-6],与正常大气相比,隧道内部大气中CO2气体浓度是正常大气中的3~5倍[7-8]。而公路隧道衬砌混凝土与隧道内部酸性大气直接接触,所以公路隧道衬砌混凝土在高浓度CO2条件下的抗碳化侵蚀不容忽视[9]。环境相对湿度对CO2在混凝土中扩散速度影响较大,国内外学者针对相对湿度对混凝土碳化性能的影响进行了大量的理论分析与试验研究[10-12], 发现相对湿度在70%~80%时混凝土碳化速度最快,而相对湿度太高或太低时均不利于混凝土碳化的进行。

近年来,基于混凝土碳化机理的数值预测模型得到了很大的发展。Saetta[13-14]考虑温度场和湿度场对CO2扩散过程的影响,建立了考虑混凝土中湿-热-CO2耦合传输的混凝土碳化模型,并将模型从一维扩展到二维以最大程度地真实模拟混凝土的碳化过程;Bary[15]指出混凝土饱水度、气体CO2偏压以及孔溶液内部Ca2+浓度共同决定了碳化速度,并提出了基于湿度-CO2-Ca2+耦合传输的碳化深度预测模型;Ishida[16-17]根据有效介质理论提出了液相CO2在非饱和混凝土的扩散系数,并提出了考虑Knudsen扩散以上模型均是基于宏观层次的稳态扩散机制而建立。而在混凝土实际的碳化过程中,尤其是对孔隙率较低的低水胶比混凝土而言,CO2扩散具有很强的时间依赖性,会受到混凝土微观结构参数、环境温湿度、CO2浓度及碳化化学反应速度的影响。从以上分析可以看出,由于结构混凝土服役过程中自然碳化速度较慢,再加上服役环境中影响混凝土自然碳化速度的因素相对比较复杂,从而使得当前对混凝土碳化性能的研究均集中在水胶比较高的混凝土在实验室加速碳化条件下的碳化速度问题上,而针对高浓度环境条件下低水胶比混凝土在服役过程中抗自然碳化能力的研究相对较少[18]。

本研究则是在对某公路隧道生产现场低水胶比衬砌管片混凝土进行保护层厚度、温湿度变化及自然碳化深度现场测试的基础上,采用基于微细观结构参数的碳化模型对其自然碳化深度进行数值模拟计算,并将计算结果和现场自然碳化深度测试结果进行对比分析,从而实现对高浓度二氧化碳条件下公路隧道衬砌混凝土抗碳化耐久性的合理分析及预测,为提高公路交通隧道低水胶比衬砌混凝土的抗碳化水平提供了技术支持。

1 某公路隧道衬砌混凝土的自然碳化深度试验 1.1 原材料及配合比参数采用的胶凝材料的化学组成和物理性质具体如表 1所示;水泥细度为350 m2/kg,初凝时间为4 h:23 min;该水泥1 d水化热为144.92 J/g,3 d水化热为248.54 J/g,7 d水化热为302 J/g;采用激光粒度仪对水泥、粉煤灰及矿粉的粒度分布情况进行了检测,具体如表 2所示。所研究隧道衬砌每立方米混凝土的材料用量为:海螺52.5级硅酸盐水泥315 kg,粉煤灰81 kg,矿粉54 kg,水135~140 kg,外加剂3.1~3.8 kg,砂石总量1 870 kg,砂率39%。

| 胶凝材料种类 | 化学组成/% | 密度/(kg·m-3) | |||||||||

| 烧失量 | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | K2O | Na2O | 总质量百分比 | ||

| P·I 52.5水泥 | 2.29 | 19.49 | 4.08 | 4.03 | 64.59 | 1.97 | 2.33 | 0.37 | 0.07 | 99.22 | 3 145 |

| 粉煤灰 | 3.21 | 56.02 | 28.00 | 6.20 | 3.60 | 1.21 | 0.61 | 0.89 | 0.23 | 99.97 | 2 550 |

| 矿粉 | 0.03 | 34.35 | 2.35 | 15.20 | 35.38 | 8.54 | 0.12 | 0.32 | 0.63 | 96.92 | 2 896 |

| 胶凝材料种类 | 等级 | 颗粒尺寸分布/μm | ||

| d(0.1) | d(0.5) | d(0.9) | ||

| 水泥 | P·I 52.5 | 4.156 | 17.124 | 44.264 |

| 粉煤灰 | Ⅰ | 3.259 | 16.378 | 58.961 |

| 矿粉 | S95 | 4.397 | 17.668 | 42.353 |

1.2 衬砌管片混凝土的自然碳化深度测试

为了更切实有效反映公路隧道衬砌混凝土的自然碳化进程,对龄期为1年的隧道管片预制厂剩余管片混凝土进行了现场采样;所取试样均从不同的单片管片敲取,并采用热重DTG和红外IR分析方法对样品的部分碳化形貌及碳化深度进行了分析。将现场管片混凝土碳化深度与实验室制作试件的自然碳化深度进行对比分析。

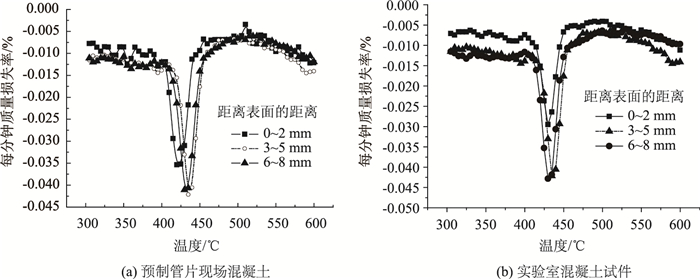

图 1是预制管片生产现场取样衬砌混凝土试件和同配比混凝土实验室养护试件距离表面不同位置处氢氧化钙的特征DTG谱线,谱线氢氧化钙特征峰值越高,说明剩余氢氧化钙含量越高碳化程度越低。从图 1可以看出,距离两种试件表面越远的位置处,氢氧化钙特征峰值越高碳化程度越低;两个氢氧化钙特征峰值几乎重合,这表明两个位置处的样品均没有发生碳化。对TG试验样品也进行红外光谱分析,试验结果如图 2所示。

|

| 图 1 管片及同条件养护试件距离表面不同位置处样品的DTG分析结果 Fig. 1 DTG analysis result of tunnel segment and specimens at different depths from surface under same curing condition |

| |

|

| 图 2 管片及同条件养护试件距离表面不同深度处样品的IR分析结果 Fig. 2 IR analysis result of tunnel segment and specimens at different depths from surface under same curing condition |

| |

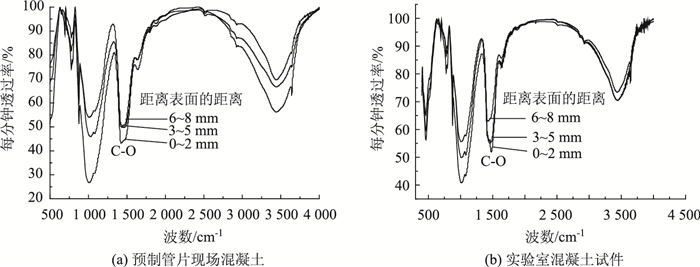

由于样品IR谱线中波数为1 400~1 510 cm-1处的特征峰值高低,可以表明CaCO3中碳酸根官能团分解形成的C-O功能键的多少,因此可以根据C-O功能键的特征峰值确定单方混凝土碳化生成的CaCO3的量。由图 2可以看出,距离混凝土试样表面越近的样品,C-O功能键峰值越高碳化程度越大。

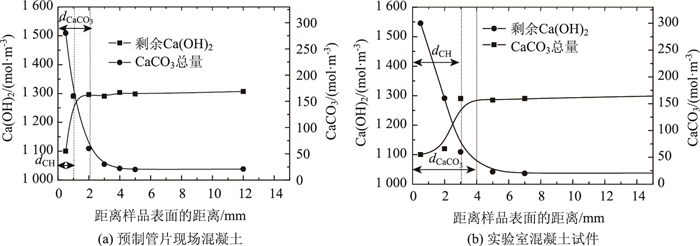

以上样品的DTG曲线在温度为430~460 ℃峰值代表样品中氢氧化钙的分解,因此根据该温度区间内单位质量样品的重量损失值mL和单方混凝土样品中水泥的质量mc,就可以根据式(1)计算DTG样品所代表单方混凝土中剩余氢氧化钙的含量mR;同理可以根据IR特征中C-O功能键的在波数1 400~1 510 cm-1之间的变化量计算出测量样品中碳化生成的CaCO3的量。图 3是现场管片及试件样品在1年龄期时的部分碳化形貌及所确定的碳化深度值。

|

| 图 3 隧道衬砌管片混凝土及实验室试件在1年龄期时的部分碳化区形貌 Fig. 3 Partial carbonated profiles of tunnel segment concrete and specimens at 1 year curing age |

| |

|

(1) |

式中,MCa(OH)2是氢氧化钙相对分子质量;MH2O是水的相对分子质量。

从图 3可以看出,根据剩余氢氧化钙含量确定预制现场管片混凝土在1年龄期时的自然碳化深度dCa(OH)2大约为1 mm,而相应实验室混凝土试件的自然碳化深度dCa(OH)2大约为3 mm;从该图还可以看出,根据样品碳酸钙含量所确定的现场管片试件及实验室自然碳化试件的碳化深度dCaCO3分别为2 mm及4 mm。由以上数据可知,由于配筋及尺寸效应的影响,预制现场管片混凝土的室外碳化速度要明显低于实验室同配比混凝土试件的自然碳化速度。

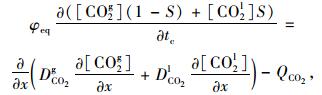

2 公路隧道服役衬砌混凝土自然碳化的数值模拟 2.1 自然碳化数值模型混凝土为非饱和多孔介质,因此引入等效孔隙率φeq[19],并根据质量守恒定律和Fick第二定律,确定混凝土中CO2浓度与碳化龄期tc和距离碳化起始面的位置x的变化关系[20]:

|

(2) |

式中, [CO2l]为溶解平衡时液相CO2的物质的量浓度;[CO2g]为溶解平衡时气相CO2的物质的量浓度;φeq为等效孔隙率;DlCO2为液相CO2的有效扩散系数;DgCO2为气相CO2的有效扩散系数;QCO2为碳化反应消耗CO2的变化率;x为距离CO2扩散起始面的距离;S为孔隙水饱和度,可以表示为:S=w/φcap。

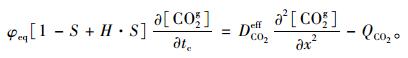

CO2气体在非饱和孔隙中存在溶解平衡点,当其达到溶解平衡时液相浓度与气相浓度的比值即为无量纲亨利常数H,即:H=[CO2l]/[CO2g]。因此式(2)可以转化为以下的形式:

|

(3) |

式中,DCO2eff等于DCO2g+H·DCO2l,为二氧化碳在混凝土中的有效扩散系数表达式。

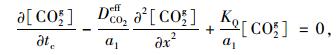

假设φeq(1-S+H·S)=a1, 并在式(3)两边同时除以a1,得到以下的抛物线型偏微分方程形式:

|

(4) |

式中, tc为碳化龄期; KQ为CO2的消耗速率系数。

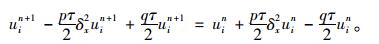

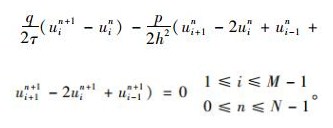

鉴于Crank-Nicolson格式的稳定性和收敛性,这里仍然建立二氧化碳在混凝土中传输方程的Crank-Nicolson格式,在点(xi, tn+τ/2)处考虑式(3),并假设空间和时间等分数分别为M,N,空间方向步长h=0.6/M, 时间方向步长τ=t/N。这里将二次项和零次项的系数分别假定为p和q,得到:

|

(5) |

则式(5)化简为:

|

(6) |

根据公路隧道衬砌混凝土的服役环境,在衬砌混凝土服役期间自然碳化的数值模拟过程中使用了如下假定:混凝土为均匀连续多孔介质,混凝土内部温湿度均匀分布并且均假定为隧道内部年平均温湿度值,其中温度年度均值为22 ℃,相对湿度年度均值为70%;隧道衬砌混凝土自然碳化的CO2浓度为760×10-6,承载条件及除CO2外的其他酸性气体对碳化的影响未作考虑;碳化对混凝土孔结构的影响未作考虑;考虑到数值计算结果与预制管片现场管片的自然碳化试验结果的比较分析,自然碳化数值模型仍然以混凝土孔隙溶液pH=11处的位置来确定碳化深度指标。

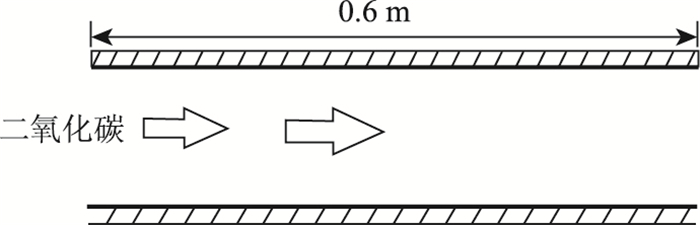

由于碳化主要发生在隧道衬砌混凝土沿厚度方向的保护层部分,因此以单片隧道衬砌管片为分析对象(见图 4)。因此根据隧道衬砌混凝土自然碳化的实际情况,沿衬砌厚度方向的碳化过程可以简化为一维过程。

|

| 图 4 CO2在隧道单片衬砌管片中的一维扩散示意图 Fig. 4 Schematic diagram of CO2 1D diffusion in tunnel single lining segment |

| |

2.3 边界条件及基本参数确定

(1) 边界条件的确定

隧道管片混凝土完成拼装之后的一段时间后,隧道才可能投入运营,这里以90 d龄期作为隧道服役管片混凝土自然碳化的起始时间tc, 0。因此除了混凝土内部湿含量外,管片混凝土内部孔结构参数已处于稳定状态,这里以2.5倍于正常大气中CO2浓度760×10-6作为交通隧道内部的CO2浓度[7];

① 初始条件

tc=tc, 0,混凝土内部沿着管片厚度方向的各个位置x处,[CO2g]=0。

② 边界条件

tc>tc, 0,对与隧道大气直接接触的管片表面t>t0处,[CO2g]|x=0=3.39×10-5mol/L。tc>tc, 0,x=∞处,[CO2g]|x=∞=0。

(2) 基本参数的确定

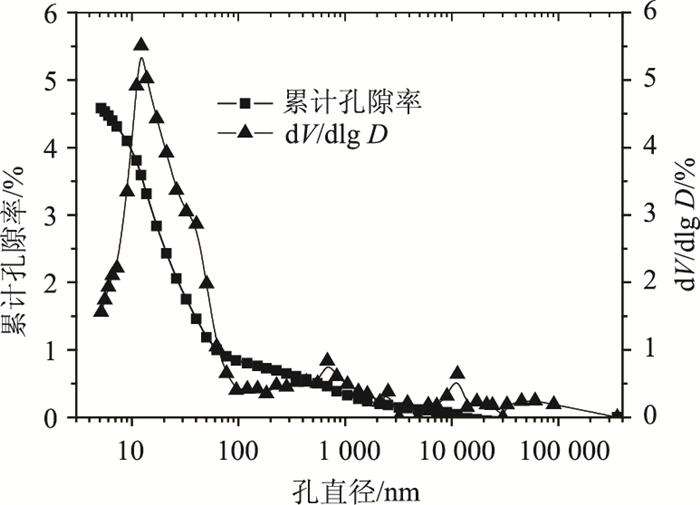

隧道衬砌混凝土的基本微观结构参数,必须针对公路隧道中实际使用的衬砌混凝土加以确定。图 5是1年龄期现场隧道管片混凝土的孔结构参数试验结果。

|

| 图 5 隧道衬砌混凝土毛细孔结构参数 Fig. 5 Capillary pore structure parameters of tunnel segment concrete |

| |

从图 5看出,隧道管片混凝土在1年龄期时的毛细孔隙率为4.58%,其最可几孔径在30~50 nm附近, 可以确定其最终的孔径结构与该龄期时的孔结构特征基本一致。另外,根据文献[21]对公路隧道内部湿含量的预测结果可知,在距离管片表面10 mm以内的管片混凝土,在完成拼装之后的90 d内均保持在1.23%~1.55%之间,所以这里对服役衬砌管片混凝土自然碳化深度进行数值计算时,以该区间内的最高湿含量1.55%为计算参数。至此,可以确定服役衬砌管片混凝土自然碳化速度计算所需要的主要参数如表 3所示。

| 参数 | φcap/% | δ/τ2 | w/% | 1+K′CO2 |

| 数值 | 4.58 | 0.003 8 | 1.55 | 1.004 |

3 隧道公路衬砌混凝土自然碳化的数值模拟及分析

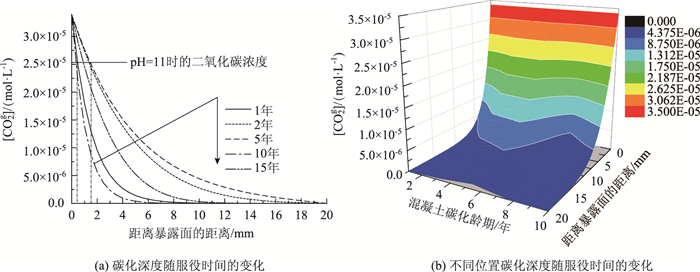

根据所确定的服役衬砌混凝土自然碳化的边界条件,对某服役公路隧道衬砌混凝土的自然碳化深度进行了数值计算,图 6是相应数值计算结果。从图 6可以看出,隧道管片混凝土在服役期间的自然碳化深度发展很慢;1年碳化龄期时碳化深度的计算结果为0.40 mm;2年碳化龄期时碳化深度的计算结果为0.55 mm;10年碳化龄期时的碳化深度为1.5 mm;15年时的碳化深度增长不大。将测定的预制管片现场混凝土1年自然碳化深度1 mm与上述计算结果进行比较分析,如果考虑服役混凝土与管片现场混凝土所处温湿度条件和CO2浓度的影响,计算结果与试验结果两者相差并不大,这说明可以采用所提出的基于微观结构参数的碳化模型对公路隧道衬砌低水胶比混凝土的自然碳化深度进程进行预测分析。

|

| 图 6 公路隧道衬砌混凝土自然碳化深度的数值计算结果 Fig. 6 Calculation result of natural carbonation depth of vehicle tunnel lining concrete |

| |

从图 6还可以看出,CO2在混凝土内部的迁移属于非线性传输过程,而且随着碳化龄期的延长,其在混凝土内部的浓度发展速度逐渐降低,因此在不考虑承载及隧道内部其他酸性气体影响的条件下,以计算的15年碳化龄期时的平均自然碳化深度速度为基础,可以预测隧道衬砌管片混凝土服役100年时的碳化深度最大不超过15 mm, 而该公路隧道衬砌管片背水面混凝土设计保护层厚度为20 mm,满足碳化耐久性要求。

实际上,公路隧道衬砌混凝土在服役过程中不可避免会受到恒定应力及变应力的作用,而且隧道内部的其他酸性气体也不可避免会对其中性化造成影响。所以,非常有必要考虑荷载及其他条件共同作用下的隧道衬砌混凝土抗中性化性能发展情况,并判断其是否满足公路隧道管片的抗中性化设计指标要求。

4 结论(1) 采用所提出基于微细观结构参数的自然碳化模型对所研究的公路隧道衬砌混凝土自然碳化进程进行了预测分析,并将衬砌混凝土服役1年自然碳化深度数值计算结果0.4 mm和预制现场取样的管片混凝土自然碳化试验结果1 mm进行对比分析,可知模型计算结果要明显低于试验结果,但是如果考虑到试验时钻孔本身的试验误差及服役环境的差异,这两者还是相对比较符合的,因此可以判定所提出低水胶比混凝土自然碳化速度预测模型可以用于对同类型公路隧道衬砌混凝土自然碳化性能进行预测分析。

(2) 隧道衬砌低水胶比混凝土在服役期间的自然碳化速度很慢,在不考虑承载及其他酸性气体的影响的条件下,所研究公路隧道衬砌混凝土服役10年自然碳化深度为1.5 mm,而其15年自然碳化深度没有明显的发展;以计算的15年碳化龄期时的平均碳化深度发展速度为基础,进行预测得到公路隧道衬砌混凝土服役100年时的自然碳化深度值最大不超过15 mm, 而该公路隧道管片背水面混凝土设计保护层厚度为20 mm,符合碳化耐久性要求。

| [1] |

陈国靖, 邓卫东. 我国公路岩土工程研究现状与展望[J]. 公路交通科技, 2008, 25(12): 12-16. CEHN Guo-jing, DENG Wei-dong. Current Situation and Prospect of Research on Highway Geotechnical Engineering in China[J]. Journal of Highway and Transportation Research and Development, 2008, 25(12): 12-16. |

| [2] |

宋建, 陈百玲, 范鹤. 水下隧道穿越江河海湾的综合优势[J]. 隧道建设, 2006, 26(3): 9-10. SONG Jian, CHEN Bai-ling, FAN He. Comprehensive Advantages of Underwater Tunnel Crossing Rivers or Gulfs[J]. Tunnel Construction, 2006, 26(3): 9-10. |

| [3] |

赵铁军, 金祖权, 王命平, 等. 胶州湾海底隧道衬砌混凝土的环境条件与耐久性[J]. 岩石力学与工程学报, 2007, 26(2): 3823-3829. ZHAO Tie-jun, JIN Zu-quan, WANG Ming-ping, et al. Environmental Condition and Durability of Lining Concrete in Kiaochow Bay Subsea Tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(2): 3823-3829. |

| [4] |

郭丽萍, 张文潇, 孙伟, 等. 隧道用纤维素纤维混凝土在弯拉荷载作用下的耐久性[J]. 东南大学学报:自然科学版, 2016, 46(3): 612-618. GUO Li-ping, ZHANG Wen-xiao, SUN Wei, et al. Durability of Cellulose Fiber Reinforced Concrete under Bending Load in Tunnel Engineering[J]. Journal of Southeast University:Natural Science Edition, 2016, 46(3): 612-618. |

| [5] |

BROWN P W, DOERR A. Chemical Changes in Concrete due to the Ingress of Aggressive Species[J]. Cement and Concrete Research, 2000, 30(3): 411-418. |

| [6] |

MARTYS N S, FERRARIS C F. Capillary Transport in Mortars and Concrete[J]. Cement and Concrete Research, 1997, 27(5): 747-760. |

| [7] |

FUNASAKAA K, MIYAZAKI T, KAWARAYAA T, et al. Characteristics of Particulates and Gaseous Pollutants in a Highway Tunnel[J]. Environmental Pollution, 1998, 102(2/3): 171-176. |

| [8] |

CHOW W K, CHAN M Y. Field Measurement on Transient Carbon Monoxide Levels in Vehicular Tunnels[J]. Building and Environment, 2003, 38(2): 227-236. |

| [9] |

MARINONIA N, BIRELLIB M P, ROSTAGNOC C, et al. The Effects of Atmospheric Multipollutants on Modern Concrete[J]. Atmospheric Environment, 2003, 37(33): 4701-4712. |

| [10] |

LEEMANN A, MORO F. Carbonation of Concrete:The Role of CO2 Concentration, Relative Humidity and CO2 Buffer Capacity[J]. Materials and Structures, 2017, 50(1): 30. |

| [11] |

FEDOROV P A, ANVAROV R, LUTSYK EV, et al. Kinetics of Fine Concrete Carbonation in Humid Operational Environment[J]. International Journal of Applied Engineering Research, 2016, 11(11): 7439-7445. |

| [12] |

YOUNSI A, TURCRY P, ROZIERE E, et al. Performance-based Design and Carbonation of Concrete with High Fly-ash Content[J]. Cement and Concrete Composites, 2011, 33(2): 993-1000. |

| [13] |

SAETTA A V, VOTALIANI R V. Experimental Investigation and Numerical Modeling of Carbonation Process in Reinforced Concrete Structures Part Ⅰ:Theoretical Formulation[J]. Cement and Concrete Research, 2004, 34(2): 571-579. |

| [14] |

SAETTA A V, VITALIANI R V. Experimental Investigation and Numerical Modeling of Carbonation Process in Reinforced Concrete Structures. Part Ⅱ:Practical Application[J]. Cement and Concrete Research, 2005, 35(5): 958-967. |

| [15] |

BARY B, SELLIER A. Coupled Moisture-carbon Dioxide Calcium Transfer Model for Carbonation of Concrete[J]. Cement and Concrete Research, 2004, 34(10): 1859-1872. |

| [16] |

ISHIDA T, MAEKAWA K, SOLTANI M. Theoretically Identified Strong Coupling of Carbonation Rate and Thermodynamic Moisture States in Micro-pores of Concrete[J]. Journal of Advanced Concrete Technology, 2004, 2(2): 213-222. |

| [17] |

ISHIDA T, MAEKAWA K, SOLTANI M. Theoretically Identified Strong Coupling of Carbonation Rate and Thermodynamic Moisture States in Micropores of Concrete[J]. Journal of Advanced Concrete Technology, 2004, 2(2): 213-222. |

| [18] |

ISGOR O B, RAZAQPUR A G. Finite Element Modeling of Coupled Heat Transfer, Moisture Transport and Carbonation Process in Concrete Structures[J]. Cement and Concrete Composites, 2004, 26(1): 57-73. |

| [19] |

COLLIN M, RASMUSON A. A Comparison of Gas Diffusivity Models for Unsaturated Porous Media[J]. Soil Science Society of America Journal, 1988, 52(3): 1559-1565. |

| [20] |

巴明芳, 钱春香, 柳俊哲, 等. 微细观尺度上考虑化学反应影响的混凝土碳化速度[J]. 中南大学学报:自然科学版, 2014, 46(7): 2412-2418. BA Ming-fang, QIAN Chun-xiang, LIU Jun-zhe, et al. Concrete Carbonation Progress on Meso-microscopic Scale Considering Effects of Chemical Reaction[J]. Journal of Central South University:Science and Technology Edition, 2014, 46(7): 2412-2418. |

| [21] |

BA M F, QIAN C X, GAO G B. Nonlinear Calculation of Moisture Transport in Underground Concrete[J]. Computer and Concrete, 2014, 13(3): 361-375. |

2018, Vol. 35

2018, Vol. 35