扩展功能

文章信息

- 王亚凯, 王钰明, 黄明宇, 邓虎, 易文武

- WANG Ya-kai, WANG Yu-ming, HUANG Ming-yu, DENG Hu, YI Wen-wu

- 基于ANSYS及灵敏度分析的客车结构轻量化设计

- Design of Lightweight Bus Structure Based on ANSYS and Sensitivity Analysis

- 公路交通科技, 2018, 35(8): 144-151

- Journal of Highway and Transportation Research and Denelopment, 2018, 35(8): 144-151

- 10.3969/j.issn.1002-0268.2018.08.019

-

文章历史

- 收稿日期: 2016-11-18

2. 南通大学 交通学院, 江苏 南通 226019;

3. 江苏陆地方 舟新能源车辆股份有限公司, 江苏 南通 226001;

4. 江西宜春客车厂有限公司, 江西 宜春 4625003

2. School of Transportation, Nantong University, Nantong Jiangsu 226019, China;

3. Jiangsu Greenwheel New Energy Automobile Co., Ltd., Nantong Jiangsu 226001, China;

4. Jiangxi Yichun Bus Factory Co., Ltd., Yichun Jiangxi 4625003, China

随着汽车行业的不断发展,为应对能源缺乏、环境问题突出的社会状况,电动客车迎来了新的发展机遇。车架是整车质量占比较大的部分,据统计,客车、轿车和大多数专用汽车的车身质量约占整车自身质量的40%~60%[1-2],特别对于电动车,相对于燃油汽车的发动机和油箱被电动机和动力电池替代,安装位置也不同,所以需专门设计。减轻汽车自身的质量可以有效节约原材料,降低生产成本。因此,车架是轻量化设计中的重点研究对象。而车架也是电动客车的重要承载部分,车架的强度、刚度及动态特性直接影响它的安全性、使用寿命和操纵稳定性等基本性能[3-4]。所以,在满足不同工况对客车车架强度要求的基础上,实现客车车架的轻量化具有重要的意义。

对于客车车架,通常仅计算满载状态下的直线行驶工况、弯曲和弯扭工况,但由于在紧急制动和急转弯时,车架承载情况更复杂,故有必要校核其结构强度。本研究针对匀速直线行驶工况、弯扭工况、紧急制动工况和急转弯工况[5-6],对车架结构进行有限元分析。根据分析结果,以主要部件厚度为设计变量,以扭转悬空点最大位移不超过5 mm和底架应力小于235 MPa为约束条件,以总质量最小为目标函数,利用NASTRAN软件计算车架刚度对关键构件厚度的灵敏度[7-8]。对于灵敏度较低的部件进行轻量化设计,根据灵敏度分析结果对关键部件进行加厚处理,以此来提高整车的扭转性能。用更新优化后的有限元模型重新计算车架在4种工况下的应力与变形。

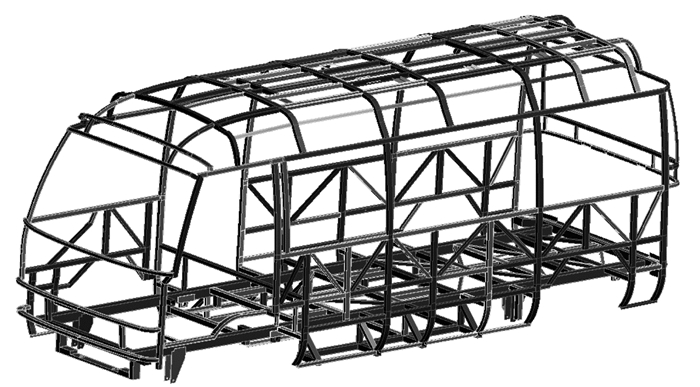

1 客车车身结构模型的建立 1.1 模型的简化重点对承载件位置及形状进行还原,保留辅助承载件的力学特性,根据实际情况适当筛选剩余部分,对边、尖角、空位等细节根据实际承重适当简化,将与结构刚度、强度等无关的工艺装饰件忽略[9-10]。客车车身骨架是主要承重部件,为提高分析的精确度与准确性,在进行客车车身的有限元分析时,将车身骨架简化为空间结构,即在分析时忽略车身蒙皮对其结构的保护作用[11]。

1.2 建立车身骨架模型在有限元分析软件中导入客车车身的三维数模,主要包括底盘车架和车身骨架。在建立模型过程中参照实际客车的框架结构,根据某型电动客车图纸建立1:1模型。并对三维数模进行模型简化。模型简化内容如下:半径为5 mm以下的孔洞、过渡圆角或倒角、2 mm以下搭接边凸台等几何细节。

对三维模型进行离散化建模,具体建模设置方法如下:对于客车骨架结构,采用结构网格或者映射网格划分为六面体网格,主要网格尺寸为30 mm;对于体积较大的结构,线网格进行相应的放大。客车骨架模型网格划分为146 584个单元,某中型客车几何模型如图 1所示。

|

| 图 1 客车骨架几何模型 Fig. 1 Bus frame geometric model |

| |

1.3 载荷的处理及边界条件的确定

在有限元分析过程中,需要车身结构在相应工况下实现响应。因此施加合理的载荷(即确定载荷值的大小和方向)就是其中一个重点。确定载荷值的大小和方向即要确定极限工况下的载荷大小和方向[12-13]。在ANSYS Workbench中,所施加的载荷与真实情况下整车所受到的载荷相一致。在结构分析过程中,所施加的载荷有很多,包括自由度约束、集中力载荷、力矩、面载荷、体载荷(重力)以及出现变速工况时的惯性力等等。

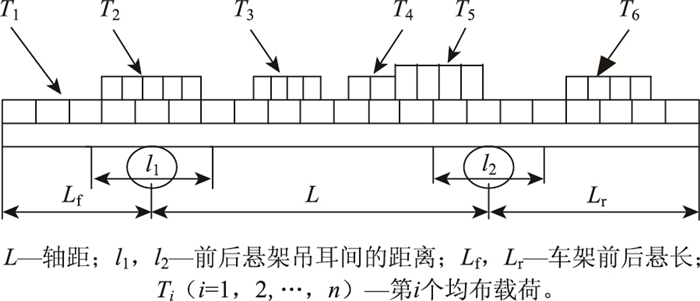

1.3.1 载荷的处理车架承受的载荷主要是车身和车架的自身质量、车架上各总成与附属质量、有效载荷质量(乘客与行李的总质量)。

客车底架载荷简图如图 2所示。

|

| 图 2 简化载荷受力情况 Fig. 2 Simplified loading |

| |

载荷分配情况如下:

(1) 乘客重量按照集中载荷在其支架上进行均匀分布。

(2) 电动机重量按照其支承位置进行平均分配,并按集中载荷处理。

(3) 电池组箱、电机、行李、座椅等部件按照集中载荷进行加载。

(4) 车架总重量由设定密度及重力加速度g(9.8 m/s2)使其产生自重。

根据《汽车座椅系统强度要求及试验方法》(GB15083—94),选取驾驶员座椅质量为12 kg,乘客座椅按照平均7.5 kg进行分布。驾驶员及乘客质量按平均65 kg计算,共计乘员23名(含驾驶员),均采用等效质量均匀分布在相应的单元节点上。本研究的研究对象是以电动客车运用为背景,因此电池组载荷以电动客车电池组质量为参考。其他汽车部件由于重量较轻,对车身的刚度与强度影响较小,予以忽略,以上各部分的质量及载荷情况见表 1。

| 载荷编号 | 载荷名称 | 质量/kg | 备注 |

| T1 | 电机 | 200 | |

| 第1排乘客及座椅 | 149.5 | 正副驾驶 | |

| T2 | 底盘车架(带驱动悬挂) | 2 450 | |

| 第2排乘客及座椅 | 290 | ||

| T3 | 第3排乘客及座椅 | 290 | |

| 行李 | 470 | ||

| 电池组1 | 165 | ||

| T4 | 第4排乘客及座椅 | 290 | |

| 电池组2 | 165 | ||

| T5 | 第5排乘客及座椅 | 290 | |

| T6 | 第6排乘客及座椅 | 362.5 | |

| 电池组3 | 330 |

1.3.2 边界条件的确定

客车车身由钢板弹簧悬架支撑,弹簧悬架由前簧和后簧构成,具体边界如表 2所示。

| 约束位置 | 约束方法 | |

| 前钢板弹簧 | 前支撑点 | 前簧为不限制沿纵向位移的单向弹簧,弹性约束Y向(轴向)和Z向(垂向)刚度 |

| 后支撑点 | ||

| 后钢板弹簧 | 前支撑点 | 弹性约束Z向(垂向)的刚度,同时限制Y向(轴向)和X向(纵向)的位移 |

| 后支撑点 | 弹性约束Z向(垂向)的刚度,同时限制Y向(轴向)和X向(纵向)的位移 | |

1.3.3 材料属性

客车车身骨架材料为Q235,材料属性如表 3所示。

| 部件名称 | 材料名称 | 密度/ (kg·m-3) |

弹性模量/GPa | 泊松比 | 屈服强度/MPa | 抗拉极限/MPa |

| 客车骨架 | Q235 | 7 800 | 210 | 0.3 | 235 | 410 |

2 车身静态分析结果

根据我国《汽车产品定型可靠性行驶试验规程》的要求,被测试车辆要在一定车速下在某些特定公路上行驶一定的里程数[14]。主要包括高速道路、一般道路和弯道行驶。客车在实际行驶过程中的变化是相当复杂多变的,但主要考虑的有弯曲工况和弯扭联合工况,这些也是现在国内外客车厂商主要考虑的重点[15-16]。为了保证分析时的准确性,必须对4种不同工况下的不同受力情况进行分析,确定所要施加的载荷,充分考虑极限载荷,才能保证最终车身的强度要求。

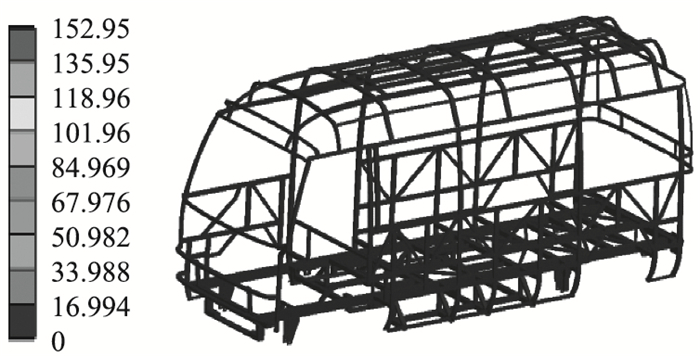

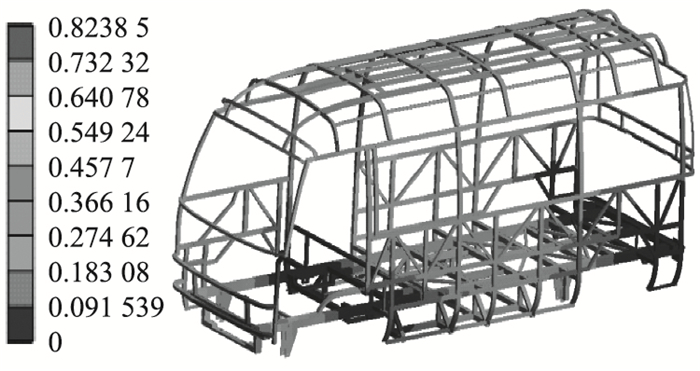

2.1 匀速直线运动工况分析该工况下客车4轮均着地,车身承受来自地面的对称垂直反作用力载荷,车身在纵向发生弯曲变形。计算分析中,在客车满载状态下,应用车身质量和载荷与动载系数的乘积模拟应力分布与变形情况。动载系数为2.5,计算后最大应力为153.0 MPa,最大位移为0.823 9 mm(图 3、图 4)。

|

| 图 3 总体应力云图(单位:MPa) Fig. 3 Nephogram of overall stress (unit: MPa) |

| |

|

| 图 4 总体位移云图(单位: mm) Fig. 4 Nephogram of overall displacement (unit: mm) |

| |

2.2 弯扭工况分析

该工况指客车低速通过高低不平的起伏路面,由于出现单轮短暂悬空,客车车身受到弯曲和扭转组合力矩作用的情况[17]。该工况下单轮出现短暂悬空,由于时间变化非常微小,车身承受的惯性载荷相对较小,故视此弯扭特性为静态分析工况。实践证明,该工况下,前单轮悬空时,客车车身在自重及载荷作用下将受到最大纵向扭矩作用,由于该客车车身结构的不完全对称性,需分别对左右前轮悬空两种不同弯扭组合工况进行分析。

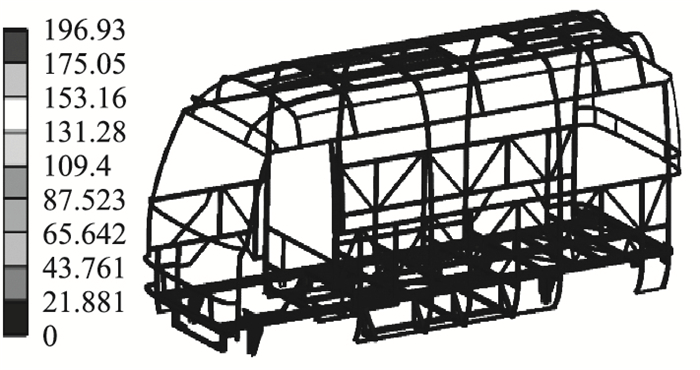

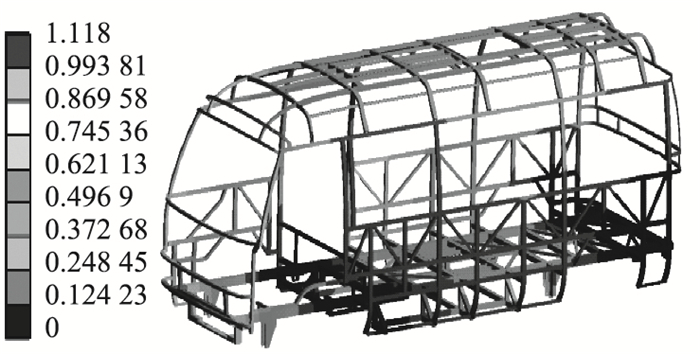

2.2.1 左前轮悬空弯扭组合工况左前轮悬空弯扭组合工况下,加载计算得到车身总体最大应力为196.9 MPa,车身总体最大位移为1.118 0 mm(图 5、图 6)。

|

| 图 5 左前轮悬空总体应力云图(单位:MPa) Fig. 5 Nephogram of overall stress with left front wheel suspended (unit: MPa) |

| |

|

| 图 6 左前轮悬空总体位移云图(单位: mm) Fig. 6 Nephogram of displacement plot with left front wheel suspended (unit: mm) |

| |

2.2.2 右前轮悬空弯扭组合工况

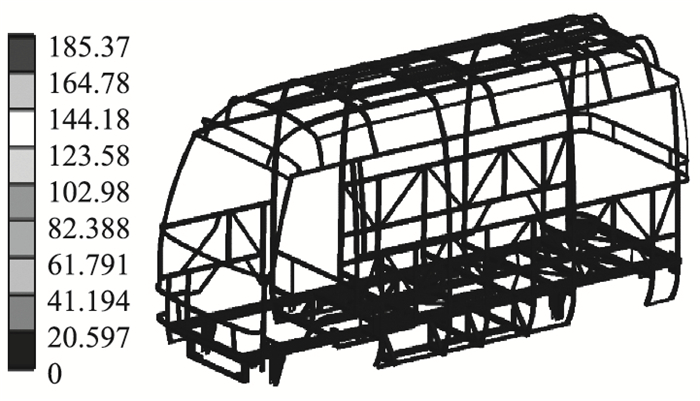

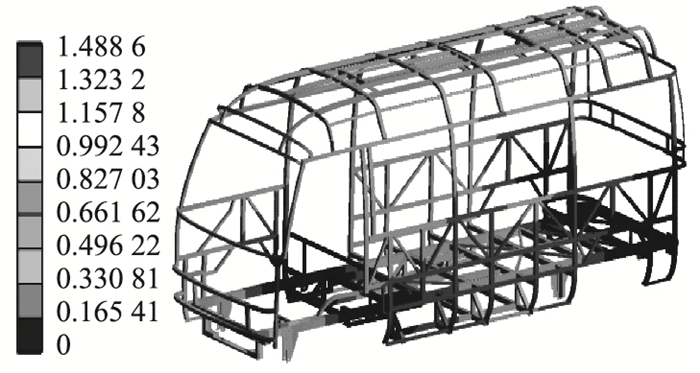

右前轮悬空弯扭组合工况下,加载计算得到车身总体最大应力为185.4 MPa,车身总体最大位移为1.488 6 mm(图 7、图 8)。

|

| 图 7 右前轮悬空总体应力云图(单位:MPa) Fig. 7 Nephogram of overall stress with right front wheel suspended (unit: MPa) |

| |

|

| 图 8 右前轮悬空总体位移云图(单位: mm) Fig. 8 Nephogram of overall displacement with right front wheel suspended (unit: mm) |

| |

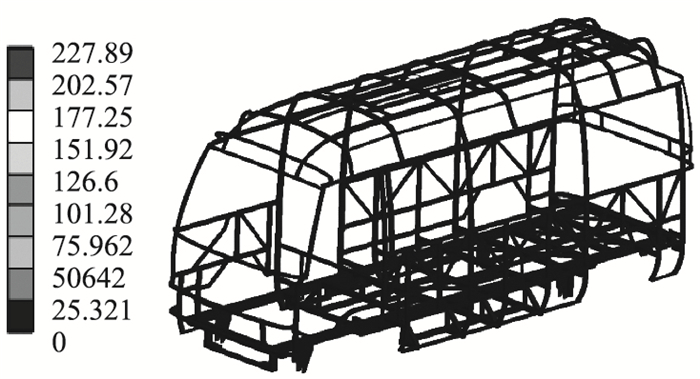

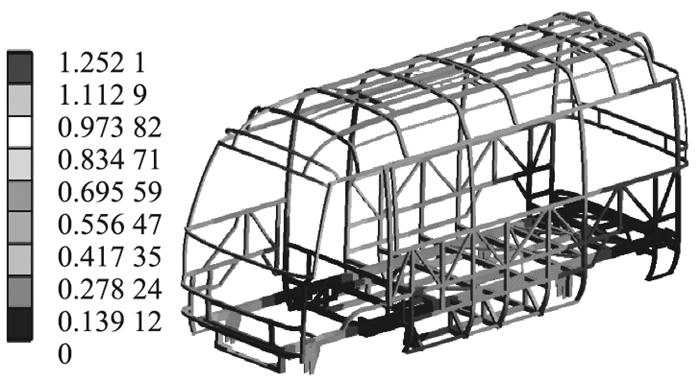

该工况指客车在正常行驶的过程中遇到突发紧急事件,驾驶员采取紧急制动行为的情况。当客车紧急制动时,底盘车架和车身骨架会承受纵向的惯性作用力(重力与路面附着系数φ的乘积)载荷,此时客车的前轴和后轴载荷会发生很大变化,整车内力、应力分布会有很大程度的改变,路面附着系数为0.8。加载计算后车身总体最大应力为227.9 MPa,车身总体最大位移为1.252 1 mm(图 9、图 10)。

|

| 图 9 总体应力云图(单位:MPa) Fig. 9 Nephogram of overall stress (unit: MPa) |

| |

|

| 图 10 总体位移云图(单位: mm) Fig. 10 Nephogram of overall displacement (unit: mm) |

| |

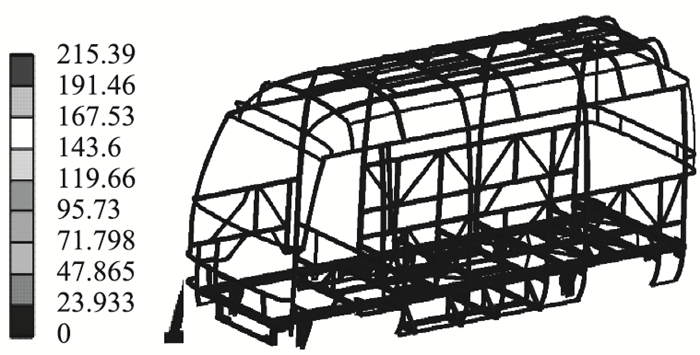

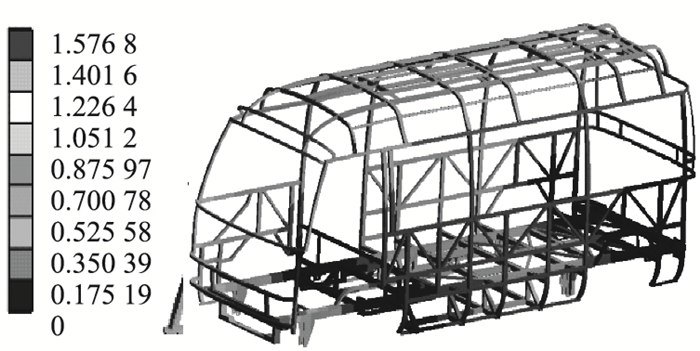

2.3 急速转弯工况分析

该工况指客车在行驶过程中遇到急速转弯的情况。此时客车车身除受自身重力和载荷外,还要受到一个横向的惯性力(离心力)作用载荷,该工况下客车的左右两侧受力情况将出现很大变化。通过施加一个向心加速度为a=δ·g的转动惯性力(δ为加速度系数,取δ=0.4),车身设定密度及转弯加速度,加载惯性力。加载计算后车身总体最大应力为215.4 MPa,车身总体最大位移为1.576 8 mm(图 11、图 12)。

|

| 图 11 总体应力云图(单位:MPa) Fig. 11 ephogram of overall stress (unit: MPa) |

| |

|

| 图 12 总体位移云图 Fig. 12 Nephogram of overall displacement (unit: mm) |

| |

2.4 静态分析结果汇总

| 工况 | 最大应力位置 | 最大应力/MPa | 最大变形方向 | 最大变形位移/mm |

| 匀速直线行驶 | 客车底部骨架 | 153.0 | Z轴垂向 | 0.8239 |

| 弯扭左前轮悬空 | 客车底部骨架 | 196.9 | Z轴垂向 | 1.1180 |

| 弯扭右前轮悬空 | 客车底部骨架 | 185.4 | Z轴垂向 | 1.4886 |

| 紧急制动 | 客车底部骨架 | 227.9 | X轴纵向 | 1.2521 |

| 急速转弯 | 客车底部骨架 | 215.4 | Y轴横向 | 1.5768 |

3 灵敏度分析

根据现有有限元模型的分析结果,对车架进行优化设计。为了得到性能良好、结构可靠、便于生产的设计方案,根据优化设计理论确定相关的优化变量(设计变量、状态变量和目标函数)[18], 利用NASTRAN软件计算车架刚度对关键构件厚度的灵敏度。

3.1 设计变量从客车初始结构强刚度分析结果可知,优化区域重点应集中在客车底架和顶盖。在以上区域内选定设计变量,定义设计变量将遵循以下原则:

(1) 考虑到车身的对称性,将几何对称、初始截面相同的方钢定义为同一设计变量,如顶盖左右对称的纵梁、底架上对称的横梁及纵梁。

(2) 对于一些功能件,如顶盖的一些预埋件、内饰板安装预埋件、底架上座椅安装板、蓄电池支架等均不作为优化变量。

3.2 设计约束与目标函数为了保证强度和刚度,定义底架应力和扭转刚度作为设计约束,目标函数为总质量最小,设计约束和目标函数的定义如表 5所示。

| 目标函数 | 约束 |

| 总质量最小 | 扭转悬空点最大位移不超过3 mm |

| 底架应力小于235 MPa |

3.3 灵敏度分析结果

表 6为部分构件厚度的灵敏度,其中Sr为整车扭转刚度相对于构件厚度的灵敏度,Sm为扭转刚度相对于构件质量的灵敏度。C表示底架和顶盖所有的构件,由于篇幅的限制,表中只列举了部分构件的灵敏度。

| 构件代号 | Sr | Sm | Sr/Sm |

| C1 | 1.35×102 | 8.73×10-3 | 1.55×104 |

| C2 | 1.41×102 | 5.25×10-3 | 2.68×105 |

| C3 | 3.73×102 | 6.38×10-3 | 5.85×104 |

| C4 | 3.69×102 | 4.63×10-3 | 5.71×104 |

| C5 | 2.83×102 | 6.46×10-3 | 4.38×104 |

| C6 | 6.53×102 | 5.43×10-3 | 1.20×105 |

| C7 | 3.84×102 | 3.45×10-3 | 1.11×105 |

| C8 | 2.73×102 | 4.77×10-3 | 5.72×104 |

| C9 | 2.56×102 | 7.73×10-3 | 3.31×104 |

| C10 | 3.28×102 | 8.49×10-3 | 3.86×104 |

从表 6中可以看出:

(1) 整车扭转刚度随构件的厚度和质量的增大而增大,所以要提高整车的扭转刚度,相应地会造成质量的增加。

(2) Sr/Sm数值越大,表示在增加相同刚度的条件下,所需要增加的质量就越少,因此优先选择这些变量来提高整车扭转刚度。

(3) Sr较大的部件对整车的扭转刚度影响较大。

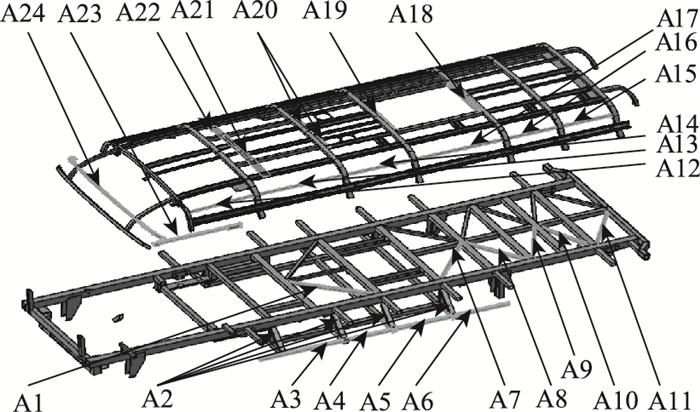

4 车架轻量化设计及结构性能优化 4.1 轻量化设计为了达到轻量化的目的,选取Sr/Sm数值较小的构件,这样减薄构件对整车性能的影响不会太大。将构件的厚度定义为设计变量,选定底架和顶盖为轻量化的主要区域。图 13中A1, A2, A3, …, A24为主要轻量化对象。

|

| 图 13 构件分布 Fig. 13 Components distribution |

| |

根据优化结果,最终各构件灵敏度及截面尺寸如表 7所示,由于常用型材规格有限,部分构件减薄厚度的方案无法实现,对优化后的梁截面进行圆整,选择一种与优化计算结果相接近的截面尺寸,按圆整后的尺寸进行车身结构分析对比,评价最终的轻量化效果。

| 代号 | 优化前规格/mm | 最优厚度/mm | 优化后规格/mm | 件数 |

| A1 | 800×30×3.0 | 2.1 | 800×30×2.0 | 2 |

| A2 | 300×50×3.0 | 2.0 | 300×50×2.0 | 8 |

| A3 | 850×30×3.0 | 1.9 | 850×30×2.0 | 2 |

| A4 | 450×30×3.0 | 1.9 | 450×30×2.0 | 2 |

| A5 | 550×30×3.0 | 1.7 | 550×30×2.0 | 2 |

| A6 | 550×30×3.0 | 2.1 | 550×30×2.0 | 2 |

| A7 | 700×30×3.0 | 1.9 | 700×30×2.0 | 2 |

| A8 | 600×30×3.0 | 2.2 | 600×30×2.0 | 2 |

| A9 | 550×30×3.0 | 2.1 | 550×30×2.0 | 2 |

| A10 | 550×30×3.0 | 2.2 | 550×30×2.0 | 2 |

| A11 | 650×30×3.0 | 2.2 | 650×30×2.0 | 2 |

| A12 | 650×10×3.0 | 1.8 | 650×10×2.0 | 2 |

| A13 | 850×10×3.0 | 1.8 | 850×10×2.0 | 2 |

| A14 | 650×10×3.0 | 1.7 | 650×10×2.0 | 2 |

| A15 | 500×10×3.0 | 1.8 | 500×10×2.0 | 2 |

| A16 | 500×10×3.0 | 1.7 | 500×10×2.0 | 2 |

| A17 | 700×10×3.0 | 1.8 | 700×10×2.0 | 2 |

| A18 | 500×30×3.0 | 2.1 | 500×30×2.0 | 1 |

| A19 | 500×20×3.0 | 2.2 | 500×20×2.0 | 1 |

| A20 | 200×30×3.0 | 2.1 | 200×30×2.0 | 2 |

| A21 | 500×30×3.0 | 2.0 | 500×30×2.0 | 1 |

| A22 | 薄板5 | 3.8 | 4 | 1 |

| A23 | 500×30×4.0 | 1.8 | 500×30×3.0 | 1 |

| A24 | 1 200×30×3.0 | 2.3 | 1 200×30×2.0 | 1 |

4.2 优化设计

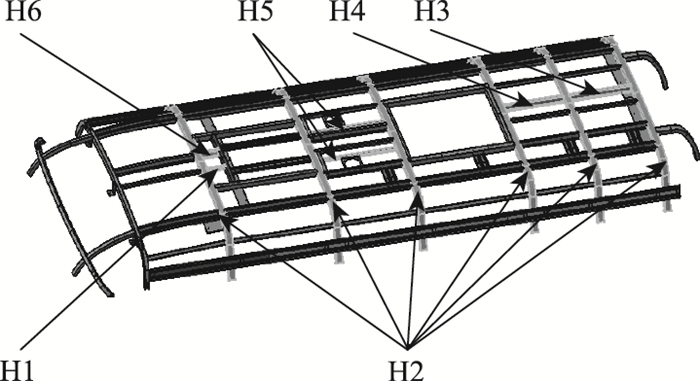

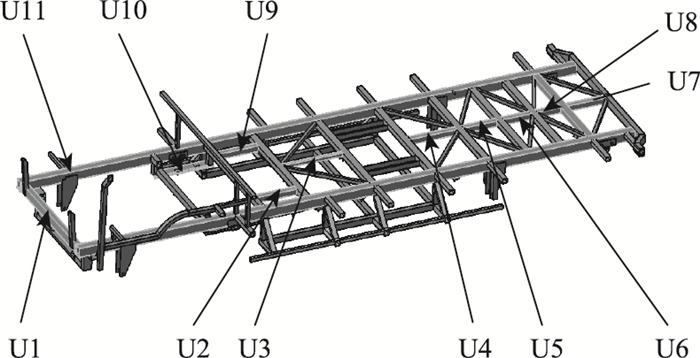

根据灵敏度分析结果,在刚度相对灵敏度较高的部件中,根据型材规格选出有优化空间的构件,如图 14和15所示,对这些构件进行加厚处理,以此来提高整车的扭转性能。表 8为各部件优化结果。

|

| 图 14 顶盖优化部件 Fig. 14 Optimized components of top cover |

| |

|

| 图 15 底架优化部件 Fig. 15 Optimized components of chassis |

| |

| 代号 | Sr/Sm | 优化前厚度/mm | 优化后厚度/mm | 件数 |

| H1 | 7.86×104 | 3 | 4 | 1 |

| H2 | 1.53×105 | 3 | 4 | 6 |

| H3 | 8.47×104 | 3 | 4 | 1 |

| H4 | 8.82×104 | 3 | 4 | 1 |

| H5 | 8.31×104 | 2 | 3 | 2 |

| H6 | 7.86×104 | 3 | 4 | 1 |

| U1 | 2.11×105 | 5 | 6 | 1 |

| U2 | 8.36×104 | 3 | 4 | 1 |

| U3 | 9.23×104 | 4 | 5 | 1 |

| U4 | 8, 13×104 | 4 | 5 | 1 |

| U5 | 7.96×104 | 4 | 5 | 1 |

| U6 | 8.22×104 | 4 | 5 | 1 |

| U7 | 8.42×104 | 4 | 5 | 1 |

| U8 | 8.39×104 | 4 | 5 | 1 |

| U9 | 8.36×104 | 3 | 4 | 1 |

| U10 | 7.57×104 | 薄板4 | 5 | 1 |

| U11 | 1.93×105 | 5 | 6 | 2 |

更新轻量化后及结构优化后的有限元模型。由ANSYS Workbench分别计算得出,通过结构优化,底架最大应力和变形量有所下降。优化后的参数如表 9所示。

| 原结构 | 轻量化 | 结构优化 | |

| 最大应力/MPa | 227.9 | 236.1 | 228.1 |

| 变形量/mm | 1.576 8 | 1.953 2 | 1.487 2 |

| 骨架质量/t | 2.369 | 2.282 | 2.317 |

5 结论

综合国内外研究进展,汽车车身结构轻量化为节能减排做出了贡献,为汽车企业建立了优势,在未来仍是汽车研究工作中的重要组成部分。随着研究的深入,新型材料、优化结构设计及多材料混合车身会受到越来越多的研究者的关注。本研究在总结以往研究成果的基础上,以有限元分析为基本方法,选择恰当的单元类型,建立了客车车身骨架的有限元模型。主要进行了车身骨架结构在直行、弯曲扭转、紧急制动和急速转弯4种典型工况下的强度分析,对车身结构进行了分析计算。得出各工况最大应力值范围为153.0~227.9 MPa,各工况下客车车身的变形位移量范围为0.823 9~1.576 8 mm。利用灵敏度分析的方法提出了合理的简化条件,并对车架顶盖和底架进行了优化设计,减薄了Sr/Sm值相对较低的部件,加厚了关键部件,最终在保证车身刚度的同时减重52 kg。各典型工况下,车架最大应力和最大变形量均在可接受范围内。为电动客车的轻量化设计提供了参考。

| [1] |

张国胜, 周超, 崔海涛, 等. 轿车车身结构轻量化[J]. 公路交通科技, 2012, 29(1): 154-158. ZHANG Guo-sheng, ZHOU Chao, CUI Hai-tao, et al. Lightweight of Car-body Structure[J]. Journal of Highway and Transportation Research and Development, 2012, 29(1): 154-158. |

| [2] |

武和全, 曹立波, 苗润路. 基于可靠性优化设计的客车碰撞安全性研究[J]. 公路交通科技, 2016, 33(10): 142-147. WU He-quan, CAO Li-bo, MIAO Run-lu. Study on Bus Crash Safety Based on Reliability Optimal Design[J]. Journal of Highway and Transportation Research and Development, 2016, 33(10): 142-147. |

| [3] |

季枫, 王登峰, 陈书明, 等. 轿车白车身隐式全参数化建模与多目标轻量化优化[J]. 汽车工程, 2014, 36(2): 254-258. JI Feng, WANG Deng-feng, CHEN Shu-ming, et al. Implicit Parameterization Modeling and Multi-objective Lightweight Optimization for a Car's Body-in-white[J]. Automotive Engineering, 2014, 36(2): 254-258. |

| [4] |

高云凯, 周晓燕, 余海燕. 城市公交客车车身结构拓扑优化设计[J]. 公路交通科技, 2010, 27(9): 154-158. GAO Yun-kai, ZHOU Xiao-yan, YU Hai-yan. Topological Optimization for Body Structure of City Bus[J]. Journal of Highway and Transportation Research and Development, 2010, 27(9): 154-158. |

| [5] |

石琴, 郑与波, 姜平. 基于运动学片段的城市道路行驶工况的研究[J]. 汽车工程, 2011, 33(3): 256-261. SHI Qin, ZHENG Yu-bo, JIANG Ping. A Research on Driving Cycle of City Roads Based on Microtrips[J]. Automotive Engineering, 2011, 33(3): 256-261. |

| [6] |

朱剑峰, 王水莹, 林逸, 等. 后副车架拓扑优化概念设计和智能轻量化方法研究[J]. 汽车工程, 2015, 37(12): 1471-1476. ZHU Jian-Feng, WANG Shui-Ying, LIN Yi, et al. A Study on the Methods of Concept Design with Topology Optimization and Intelligent Lightweighting for Rear Subframe[J]. Automotive Engineering, 2015, 37(12): 1471-1476. |

| [7] |

张洪伟, 张以都, 王锡平, 等. 基于ANSYS参数化建模的农用车底盘优化设计[J]. 农业机械学报, 2007, 38(3): 35-38. ZHANG Hong-wei, ZHANG Yi-du, WANG Xi-ping, et al. Optimization Design of an Agricultural Vehicle Frame Based on ANSYS Parametric Modeling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 35-38. |

| [8] |

张禄, 纪威, 周炜, 等. 汽车零部件时变可靠性及其灵敏度分析[J]. 公路交通科技, 2015, 32(10): 146-152. ZHANG Lu, JI Wei, ZHOU Wei, et al. Analysis of Time-dependent Reliability and Its Sensitivity of Vehicle Components[J]. Journal of Highway and Transportation Research and Development, 2015, 32(10): 146-152. |

| [9] |

冯兰芳, 王宏晓, 惠延波, 等. 某轻客白车身刚度灵敏度分析与优化[J]. 制造业自动化, 2013(10): 102-105. FENG Lan-fang, WANG Hong-xiao, HUI Yan-bo, et al. Sensitivity Analysis and Optimization for Light-bus BIW Stiffness[J]. Manufacturing Automation, 2013(10): 102-105. |

| [10] |

谢煌生, 王悦新. 轿车车身结构动特性改进方法[J]. 公路交通科技, 2014, 31(4): 148-152. XIE Huang-sheng, WANG Yue-xin. A Method for Improving Dynamic Characteristics of Car Body Structure[J]. Journal of Highway and Transportation Research and Development, 2014, 31(4): 148-152. |

| [11] |

陈旭, 钱益明, 田云强, 等. 全地形车车架结构灵敏度分析及轻量化设计[J]. 重庆大学学报, 2013, 36(6): 91-97. CHEN Xu, QIAN Yi-ming, TIAN Yun-qiang, et al. Sensitivity Analysis and Lightweight Design for the Frame of All-terrain Vehicles[J]. Journal of Chongqing University, 2013, 36(6): 91-97. |

| [12] |

蔡团结, 郭晓汾, 周炜, 等. 汽车可靠性道路试验仿真研究[J]. 公路交通科技, 2009, 26(8): 149-152. CAi Tuan-jie, GUO Xiao-fen, ZHOU Wei, et al. Research on Simulation of Vehicle Reliability Road Test[J]. Journal of Highway and Transportation Research and Development, 2009, 26(8): 149-152. |

| [13] |

刘宏伟, 王珏童, 房洪斌. 纯电动客车底盘结构参数匹配的研究[J]. 汽车工程, 2010, 32(7): 590-595. LIU Hong-wei, WANG Yu-tong, FANG Hong-bin. A Study on the Parameters Matching of Chassis Structure for Electric Bus[J]. Automotive Engineering, 2010, 32(7): 590-595. |

| [14] |

谢然, 兰凤崇, 陈吉清, 等. 满足可靠性要求的轻量化车身结构多目标优化方法[J]. 机械工程学报, 2011, 47(4): 117-124. XIE Ran, LAN Feng-chong, CHEN Ji-qing, et al. Multi-objective Optimization Method in Car-body Structure Light-weight Design with Reliability Requirement[J]. Chinese Journal of Mechanical Engineering, 2011, 47(4): 117-124. |

| [15] |

龙江启, 袁章平, 符兴锋, 等. 基于正面碰撞安全性的增程式纯电动汽车车身轻量化研究[J]. 汽车工程, 2015, 37(4): 466-471. LONG Jiang-qi, YUAN Zhang-ping, FU Xing-feng, et al. A Research on the Body Lightweighting of an Extended-Range Electric Vehicle Based on Frontal Crash Safety[J]. Automotive Engineering, 2015, 37(4): 466-471. |

| [16] |

张国胜, 周炜, 孟凡亮, 等. 轿车白车身模态分析和局部刚度优化方法研究[J]. 公路交通科技, 2010, 27(4): 133-136. ZHANG Guo-sheng, ZHOU Wei, MENG Fan-liang, et al. Modal Analysis and Local Rigidity Optimization for Body-in-white of Car[J]. Journal of Highway and Transportation Research and Development, 2010, 27(4): 133-136. |

| [17] |

陈旭, 兰孟飞, 刘庆, 等. G324牵引车车架弯曲工况强度分析及改进[J]. 重庆大学学报, 2016, 39(3): 125-131. CHEN Xu, LAN Meng-fei, LIU Qing, et al. Strength Analysis and Improvement of G324 Tractor Frame in Bending Working Conditions[J]. Journal of Chongqing University, 2016, 39(3): 125-131. |

| [18] |

唐焱, 刘俊杰, 陈金龙. 电动车辆白车身灵敏度分析及优化[J]. 现代制造工程, 2016(6): 149-152. TANG Yan, LIU Jun-jie, CHEN Jin-long. Sensitivity Analysis and Optimization of the Electric Vehicles' Body in White[J]. Modern Manufacturing Engineering, 2016(6): 149-152. |

2018, Vol. 35

2018, Vol. 35