扩展功能

文章信息

- 舒兴旺

- SHU Xing-wang

- 高掺量废旧橡胶环氧树脂混凝土性能的试验研究

- Experimental Study on Performance of Epoxy Resin Concrete with High Content of Waste Rubber

- 公路交通科技, 2018, 35(7): 15-21

- Journal of Highway and Transportation Research and Denelopment, 2018, 35(7): 15-21

- 10.3969/j.issn.1002-0268.2018.07.003

-

文章历史

- 收稿日期: 2017-04-24

水泥混凝土因来源充足、价格低廉且强度高等优势广泛应用于路面工程,但当其发生局部破坏时,因水泥混凝土凝结时间较长,并非理想的修复材料[1]。聚合物混凝土具有较高的强度和较短的固化时间,可以弥补水泥混凝土的上述不足,作为水泥混凝土路面修复材料具有较明显的优势,例如,环氧树脂混凝土(Epoxy Resin Concrete, 简称ERC)6 h抗压强度可以达到86.74 MPa,与水泥混凝土黏接强度达12.03 MPa,并且具有轻质、高强、固化时间可控等优点,适宜于需快速开放交通的路面局部修复[2-4]。

但聚合物混凝土热膨胀系数是水泥混凝土的3~4倍,当其修复水泥混凝土时,黏接界面会产生2种内应力:(1)聚合物混凝土在固化过程中体积收缩而产生界面内应力;(2)当环境温度变化时,因两者体积变化程度差异大而产生界面内应力。虽然聚合物混凝土黏接性能优异,但是在这种界面内应力的长期、动态和反复作用下黏接耐久性会显著降低,从而缩短修复材料寿命[3, 5]。因此在采用聚合物混凝土进行水泥路面修复时,为防止局部维修部位由于环境温度变化产生过多的界面内应力,需要采取措施改善修复材料的柔性[6-9]。

废旧橡胶是优良的柔性材料,可以用来改善EC的柔性,通过其吸收部分应力,优化EC修复混凝土的界面应力分布[10],提升黏接耐久性。另外,废旧橡胶作为混凝土材料外掺剂且应用于路面工程中,可为废旧轮胎资源化处理提供一个新的途径和广阔的应用领域[11-13]。目前废旧橡胶环氧树脂混凝土(Waste Rubber Epoxy Resin Concrete, 简称WRERC)相关研究多集中于材料的力学性能研究且橡胶掺量低于10%,对于高掺量WRERC研究较少,特别是对其耐久性的研究鲜见报道。

为了考察WRERC性能,探讨其作为路面修复材料的可行性,本研究采用废旧橡胶等体积替代砂石集料,制备了高掺量(0~50%)WRERC,研究了橡胶掺量对WRERC孔隙率、力学性能和耐冻融性能的影响,为高掺量WRERC的应用提供参考,为废旧橡胶高效资源利用提供新的途径。

1 试验部分 1.1 试验材料本试验中,环氧胶粘剂与集料质量比采用推荐质量比20:80[2]。环氧胶粘剂组成原料如下:环氧树脂E-51,市售,工业级,某石油化工有限责任公司生产;弹性改性剂P24F和固化剂1622T,市售,工业级,北京某材料科技有限公司生产。环氧树脂E-51、弹性改性剂P24F和固化剂1622T按质量比2.4:0.6:1混合均匀即得环氧胶粘剂。集料种类及级配情况如表 1所示,河砂和玄武岩石料按质量比2:1混合,该比例是通过环氧树脂混凝土力学强度评价优选所得,来源于前期的研究工作[14],废旧橡胶粉掺量按等体积取代砂石集料。以橡胶体积掺量加前缀“WRERC”作为试件名称,例如,WRERC10指橡胶体积掺量为10%的橡胶环氧树脂混凝土。

| 集料 种类 | 集料累计筛余百分百/% | ||||||

| 4.75 mm | 2.36 mm | 1.18 mm | 0.60 mm | 0.30 mm | 0.15 mm | 0.075 mm | |

| 河砂 | 0 | 11 | 37 | 58 | 79 | 93 | 99 |

| 石料 | 0 | 100 | 0 | 0 | 0 | 0 | 0 |

| 橡胶粉 | 0 | 0 | 100 | 0 | 0 | 0 | 0 |

1.2 试件及试验方法

试验材料拌和依据ASTM C192进行,试件固化采用先室温固化6 h后60 ℃固化8 h,每个试验采用3个平行试件。

试件孔隙率采用文献[15-16]所述方法计算,首先,测定试件尺寸计算试件体积(V),称取试件干质量(Md);然后,将试件浸入水中24 h,测试其水中质量(Mw),试件孔隙率(φ)按式(1)计算,其中ρw为水的密度。

|

(1) |

抗压试验如图 1所示,依据ASTM C579-01进行,试件尺寸20 mm×20 mm×60 mm,测试速率1.25 mm/min。

|

| 图 1 抗压试验方法 Fig. 1 Compressive test method |

| |

冻融性能测试依据ASTM C666进行,如图 2所示,试件尺寸为100 mm×100 mm×400 mm,由于ASTM C666未规定冻融后试件的抗压性能试验方法,并且试件尺寸又与ASTM C579-01规定不一致,故以ASTM C666中规定试件作为测试试件,借鉴ASTM C579-01测试方法进行冻融后试件的抗压性能测试,如图 3所示。在300次冻融循环过程中,每60次循环记录试件形貌、质量和抗压应力-应变曲线。

|

| 图 2 冻融试验 Fig. 2 Freezing-thawing test |

| |

|

| 图 3 冻融后抗压试验方法 Fig. 3 Compressive test method after freezing-thawing |

| |

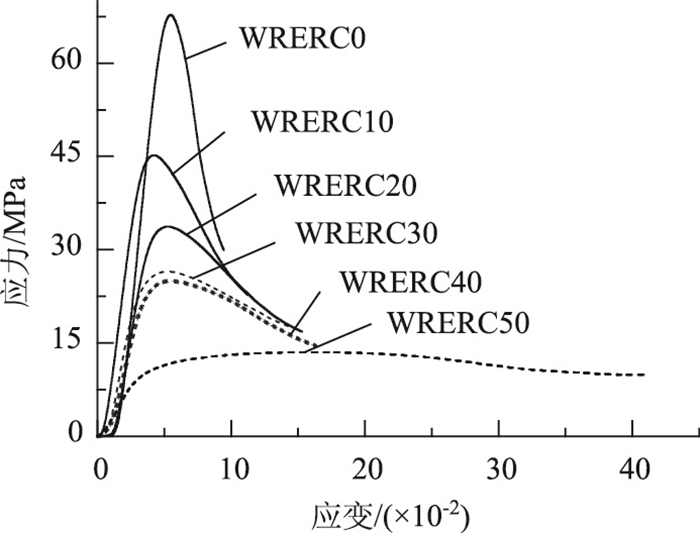

柔性因子表征材料的柔性,作为修复材料主要影响材料的应力吸收能力,由应力-应变曲线确定,柔性因子(μ)采用式(2)[2, 17]计算:

|

(2) |

式中,ε1和ε2由图 4所示方法确定;ε1为应力-应变曲线弹性区拟合直线峰值应力点的应变;ε2为塑性区85%峰值应力时的应变。

|

| 图 4 柔性因子计算方法 Fig. 4 Calculation method of ductility factor |

| |

峰值应力指材料承受的最大应力;极限应变指材料承受最大应力或荷载时所产生的应变。

2 结果与讨论 2.1 孔隙率在废旧橡胶环氧树脂混凝土试件制备过程中发现:随着橡胶掺量增大,集料间环氧树脂填充量降低,即自由环氧树脂量降低,可能会导致混凝土孔隙率增大。WRERC孔隙率测试结果见表 2。

| 橡胶掺量/% | 0 | 10 | 20 | 30 | 40 | 50 |

| 孔隙率/% | 1.03 | 2.70 | 6.89 | 7.21 | 6.93 | 6.84 |

| 标准差 | 0.34 | 0.25 | 0.50 | 0.15 | 0.24 | 0.28 |

由表 2可知:随着橡胶掺量增大,混凝土孔隙率先增大后趋于稳定。当橡胶掺量低于30%时,孔隙率由1.03%增加至7.21%;当橡胶掺量高于30%时,孔隙率基本保持稳定。混凝土孔隙率显著增大有2方面原因:(1)相比于等体积砂石集料,橡胶颗粒表面积更大且表面更粗糙,与环树脂形成的界面更多,产生的孔隙也更多;(2)与砂石集料相比,橡胶表面极性较低,与环氧树脂相容性较差,形成孔隙的几率也更大。

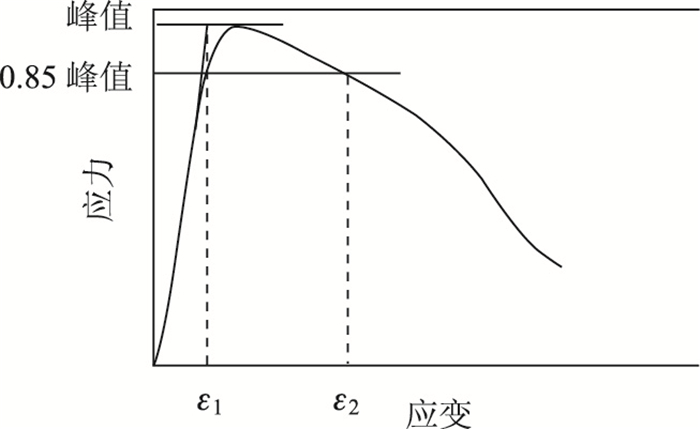

2.2 力学性能 2.2.1 应力-应变曲线不同橡胶掺量的WRERC抗压应力-应变曲线见图 5,从图 5可见,应力-应变曲线均包含弹性区和塑性区,橡胶掺量增大降低弹性区曲线斜率,表明混凝土弹性模量降低,并且弹性区曲线缩短,当橡胶掺量达50%时,弹性区进一步缩短,几乎没有弹性区,呈现出明显的塑性特征;橡胶掺量增大导致曲线峰值应力降低,曲线下降段斜率降低,曲线趋于平缓,在塑性区表现出更高的应变能吸收能力,表明混凝土柔性增强,可以更加有效地吸收界面应力,此试验结果变化趋势与文献[2]一致。

|

| 图 5 WRERC抗压应力-应变曲线 Fig. 5 Curves of compressive stress vs. strain of WRERC |

| |

2.2.2 抗压强度和抗压极限应变

橡胶掺量对WRERC抗压强度和抗压极限应变的影响见图 6,由图 6可知:随着橡胶掺量增大(0%~50%),抗压强度呈近似线性降低,抗压极限应变先基本不变后显著增大。与无橡胶相比,橡胶掺量50%时抗压强度下降约80%;抗压极限应变在掺量低于40%时基本保持稳定,约5.34%,当掺量达到50%时急剧增大至11.94%。

|

| 图 6 WRERC抗压强度和抗压极限应变 Fig. 6 Compressive strength and ultimate compressive strain of WRERC |

| |

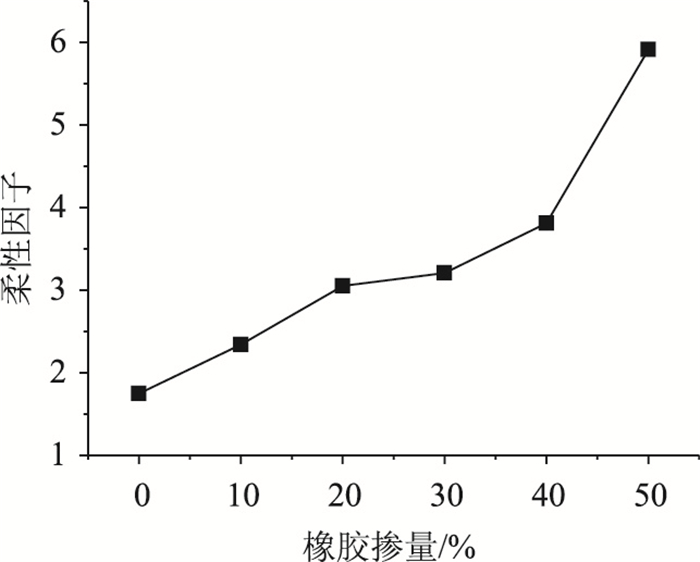

2.2.3 柔性因子

柔性因子是材料柔性的表征手段之一,橡胶掺量对WRERC柔性因子的影响见图 7,由图 7可知,随着橡胶掺量增大,柔性因子增大。在橡胶掺量低于40%,柔性因子基本成线性增大,由1.75增大至3.75;当橡胶掺量达50%时,柔性因子显著增大至5.91,比未改性环氧树脂混凝土提高了2.38倍。

|

| 图 7 WRERC柔性因子 Fig. 7 Ductility factor of WRERC |

| |

上述试验结果表明,橡胶掺量增大,增强了WRERC的柔性,降低了抗压强度。橡胶掺量低于20%时,抗压强度高于30 MPa,可用于非机动车道、停车场等的铺装及快速修复;橡胶掺量在20%~40%时,抗压强度高于25 MPa,可用于步行街、跑道等的铺装及快速修复。

2.3 冻融性能与水泥混凝土相比,环氧树脂混凝土孔隙率很低,基本没有孔隙存在,故具有良好的抗冻融性能,但经橡胶改性后,孔隙率显著增大(见表 2),其耐冻融性能应该会受到影响。由孔隙率测定结果可知,橡胶掺量高于20%时,孔隙率基本保持稳定,因此仅取橡胶掺量为0%,10%,20%,3种混凝土试件进行冻融试验,考察冻融作用对不同橡胶掺量的WRERC试件外形形态、应力-应变曲线、抗压强度和柔性因子等方面的影响。

2.3.1 外观形态经历300次冻融循环的WRERC试件照片如图 8所示,可见冻融循环对WRERC试件外观形态无显著影响,经300次冻融循环,未发现裂缝或胶凝材料剥落。而水泥混凝土,即使加入橡胶或引气剂等,经历300次或者更少次数的冻融循环,就会出现裂缝或者水泥石剥落[18-19]。

|

| 图 8 经历300次冻融循环后WRERC外观形态 Fig. 8 WRERC appearance after 300 freezing-thawing cycles |

| |

冻融循环对混凝土质量损失率的影响见图 9,由图 9可见,冻融作用对不同橡胶掺量混凝土的质量损失率均无明显影响,质量损失率均在“0”附近波动,幅度低于0.5%,并且无上升趋势。而橡胶改性水泥混凝土(RCC)(水灰比0.45,砂率37%,橡胶掺量30 kg/m3),300次冻融循环质量损失达到4.23%,并呈现显著的上升趋势[19]。

|

| 图 9 冻融循环对质量损失率的影响 Fig. 9 Influence of freezing-thawing cycle on mass loss |

| |

上述外观形态与质量损失特征是WRERC相对于水泥混凝土的重要优势,这是因为环氧树脂网络与橡胶颗粒两者均可发生变形,吸收冻融过程产生的内部应力,从而降低冻融作用的劣化影响,保证结构的整体性。而刚性的水泥石在受冻融作用时因无法变形,内应力无法消除,从而导致水泥石破坏和集料脱落。WRERC的这种优势适合作为受冻融侵蚀严重的混凝土结构破损的修补材料和防护材料。

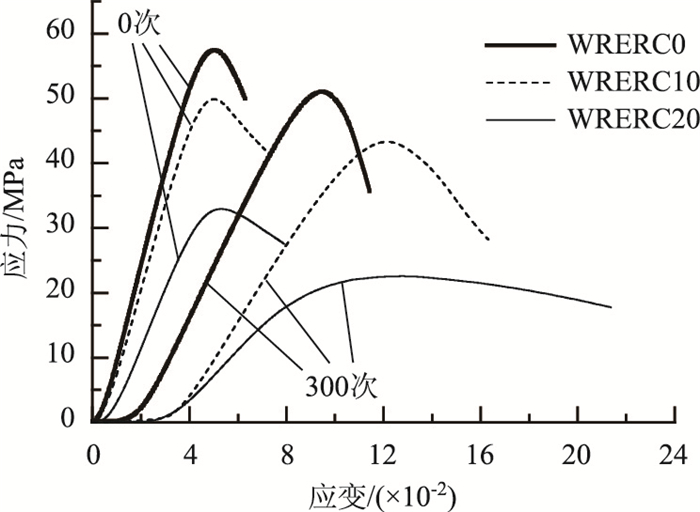

2.3.2 应力-应变曲线图 10为WRERC0, WRERC10和WRERC20在冻融前和经历300次冻融循环后的抗压应力-应变曲线。由图 10可见,冻融次数增加,峰值应力降低,峰值应变增大,曲线趋于平缓,弹性区和塑性区均延长;随橡胶掺量增大,曲线的变化趋势与冻融次数增加的作用效果相似,且在曲线的初始加载阶段表现出凹曲线特征,橡胶掺量增大和冻融次数增加均延长凹曲线区域。

|

| 图 10 WRERC应力-应变曲线(300次冻融循环前和后) Fig. 10 Stress-strain curves of WRERC (before and after 300 freeze-thaw cycles) |

| |

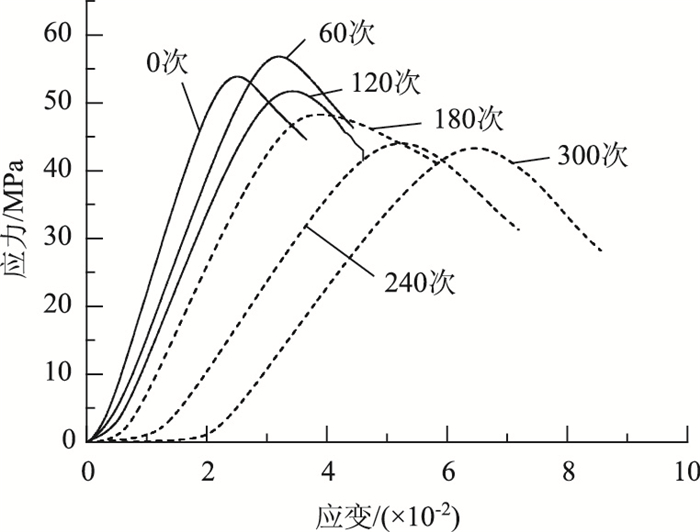

图 11为不同冻融循环次数时WRERC10的应力-应变曲线,WRERC0和WRERC20不同冻融循环次数的应力-应变曲线变化趋势与图 11一致。由图 11可知,冻融循环次数增加对WRERC应力-应变曲线的影响与橡胶掺量增大的作用效果相似,均会降低WRERC弹性模量,增强WRERC柔性,这是因为WRERC孔隙率随橡胶掺量变化,孔隙中的水在冻融过程中膨胀和收缩,使环氧树脂基体具有更低的强度和更高的韧性,其作用与橡胶颗粒的作用一致。WRERC在抗压试验加载的初始阶段,由于孔隙的“被压实效应”,应力-应变曲线出现了凹曲线阶段,文献[20]中水泥混凝土冻融后亦出现由“被压实效应”引起的凹曲线现象。

|

| 图 11 冻融循环次数对WRERC10应力-应变曲线的影响 Fig. 11 Influence of freezing-thawing cycles on stress-strain curves of WRERC10 |

| |

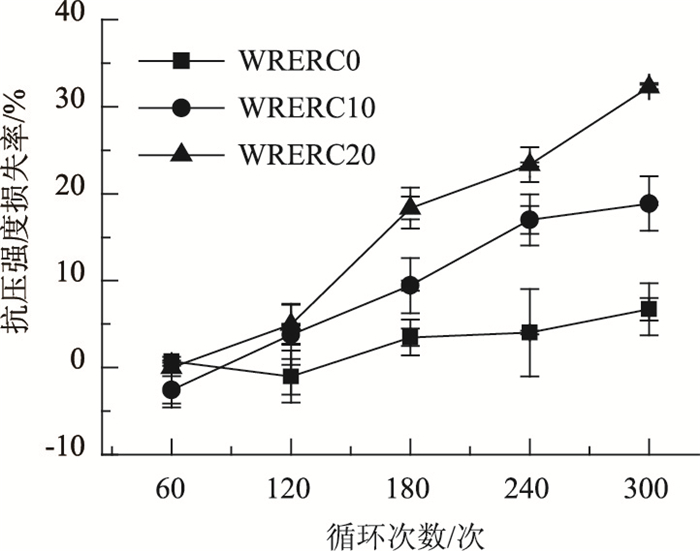

2.3.3 抗压强度

图 12为WRERC经冻融作用后抗压强度损失率,由图 12可见,随着冻融循环次数增加,抗压强度损失率增大,且橡胶掺量越高,抗压强度损失率增长越快。这是因为橡胶掺量增大导致WRERC孔隙率增大,内部含水量增多,在冻融循环作用下水的体积长期处于膨胀-收缩变化中,致使环氧树脂网络结构劣化,虽然环氧树脂的柔性可以使WRERC保持较为完整的外观,但其结构强度已受到影响,有所降低。相对于橡胶改性水泥基混凝土(RCC),WRERC的耐冻融性能更佳,RCC (C40, 水灰比0.45, 橡胶体积掺量1%, 3 d)经历56次冻融循环后,压强度降低16.22%,而WRERC经历60次冻融循环,抗压强度损失率低于5%[21]。

|

| 图 12 冻融循环次数对WRERC抗压强度损失率的影响 Fig. 12 Influence of freezing-thawing cycles on compressive strength loss rate of WRERC |

| |

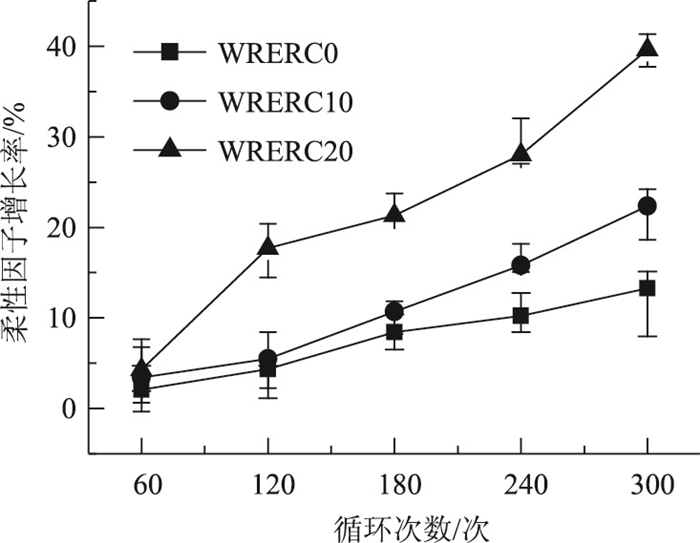

2.3.4 柔性因子

图 13为WRERC经冻融作用后柔性因子增长率,由图 13可见,随着冻融循环次数增加,柔性因子增大,且橡胶掺量越高,柔性因子增长率越大。经300次冻融循环后,WRERC0,WRERC10和WRERC20柔性因子增长率分别为13.27%, 22.35%和39.63%。产生上述现象的原因是:橡胶掺量增大导致WRERC孔隙率增大,内部含水量增多,冻融过程中WRERC中的水分膨胀收缩引起环氧树脂网络结构的持续变形,增强其韧性,进而提高柔性因子。

|

| 图 13 冻融循环次数对WRERC柔性因子增长率的影响 Fig. 13 Influence of freezing-thawing cycles on flexibility factor increase rate of WRERC |

| |

上述冻融试验结果表明WRERC的力学性能劣化受橡胶掺量和冻融作用次数双重影响,且橡胶掺量的影响更大。这主要是因为橡胶掺量增大导致WRERC孔隙率增大,进而强化了冻融作用对WRERC的劣化影响,故在增大橡胶掺量时应注意控制WRERC孔隙率,以减弱因橡胶掺量增大而导致其耐冻融性能下降的影响。建议可采取增大胶集比、优化集料级配等方法降低孔隙率。

3 结论(1) 随着橡胶掺量增大,WRERC孔隙率先增大后趋于稳定,抗压强度近似线性降低,抗压极限应变先保持不变后显著增大,抗压应力-应变曲线逐渐趋于平缓,柔性因子增大。

(2) 冻融试验结果表明:经300次冻融循环,WRERC试件外观和质量均无变化,耐冻融性能优良;橡胶掺量增大和冻融次数增加均使WRERC抗压强度损失率和柔性因子增大,抗压应力-应变曲线趋于平缓;WRERC力学性能劣化受橡胶掺量和冻融次数双重影响,且橡胶掺量影响更大。

(3) 建议橡胶掺量低于20%时,WRERC抗压强度高于30 MPa,可用于非机动车道、停车场等场所的铺装及快速修复;橡胶掺量在20%~40%时,抗压强度高于25 MPa,可用于步行街、跑道等场所的铺装及快速修复。

| [1] |

SORARU G D, TASSONE P. Mechanical Durability of a Polymer Concrete:A Vickers Indentation Study of the Strength Degradation Process[J]. Construction and Building Materials, 2004, 18(8): 561-566. |

| [2] |

ROH I T, JUNG K C, CHANG S H, et al. Characterization of Compliant Polymer Concretes for Rapid Repair of Runways[J]. Construction and Building Materials, 2015(78): 77-84. |

| [3] |

JUNG K C, ROH I T, CHANG S H. Thermal Behavior and Performance Evaluation of Epoxy-based Polymer Concretes Containing Silicone Rubber for Use as Runway Repair Materials[J]. Composite Structures, 2015(119): 195-205. |

| [4] |

SIENKIEWICZ M, JANIK H, BORZDOWSKA-LABUDA K, et al. Environmentally Friendly Polymer-rubber Composites Obtained from Waste Tires:A Review[J]. Journal of Cleaner Production, 2017(147): 560-571. |

| [5] |

MORGAN D R. Compatibility of Concrete Repair Materials and Systems[J]. Construction and Building Materials, 1996, 10(1): 57-67. |

| [6] |

NÓVOA P J R O, RIBEIRO M C S, FERREIRA A J M, et al. Mechanical Characterization of Lightweight Polymer Mortar Modified with Cork Granulates[J]. Composite Science Technology, 2004, 64(13/14): 2197-2205. |

| [7] |

ZHANG J, WANG Z B, JU X C. Application of Ductile Fiber Reinforced Cementitious Composite in Joint less Concrete Pavements[J]. Composites Part B:Engineering, 2013, 50(7): 224-231. |

| [8] |

LI G, STUBBLEFIELD M A, GARRICK G, et al. Development of Waste Tire Modified Concrete[J]. Cement and Concrete Research, 2004, 34(12): 2283-2289. |

| [9] |

RAGHAVAN D, HUYNH H, FERRARIS C F. Workability, Mechanical Properties, and Chemical Stability of a Recycled Tyre Rubber-filled Cementitious Composite[J]. Journal of Material Science, 1998, 33(7): 1745-1752. |

| [10] |

JUNG K C, ROH I T, CHANG S H. Stress Analysis of Runway Repaired Using Compliant Polymer Concretes with Consideration of Cure Shrinkage[J]. Composite Structures, 2015(119): 13-23. |

| [11] |

马清文, 乐金朝, 姜燕. NaOH预处理对橡胶混凝土力学性能的影响[J]. 中外公路, 2011, 31(6): 229-233. MA Qing-wen, LE Jin-zhao, JIANG Yan. Effect on Mechanical Property of Rubber Concrete Pretreated with NaOH[J]. Journal of China & Foreign Highway, 2011, 31(6): 229-233. |

| [12] |

杨若冲, 谈至明, 黄晓明, 等. 掺聚合物的橡胶混凝土路用性能研究[J]. 中国公路学报, 2010, 23(4): 15-19. YANG Ruo-chong, TAN Zhi-ming, HUANG Xiao-ming, et al. Research on Performance of Rubberized Concrete Incorporated with Polymer[J]. China Journal of Highway and Transport, 2010, 23(4): 15-19. |

| [13] |

杨若冲, 谈至明, 黄晓明, 等. 硅灰改性橡胶混凝土路用性能研究[J]. 公路交通科技, 2010, 27(10): 6-10. YANG Ruo-chong, TAN Zhi-ming, HUANG Xiao-ming, et al. Study on Performance of Silica Fume Modified Rubberized Concrete[J]. Journal of Highway and Transport Research and Development, 2010, 27(10): 6-10. |

| [14] |

舒兴旺. 集料组成对环氧橡胶弹性混凝土力学性能影响的研究[J]. 山西交通科技, 2015(2): 9-12. SHU Xing-wang. The Study on the Influence of Aggregate Composition on the Mechanical Properties of Epoxy Rubber Elastic Concrete[J]. Shanxi Science & Technology of Communications, 2015(2): 9-12. |

| [15] |

RANGELOV M, NASSIRI S, CHEN Z, et al. Quality Evaluation Tests for Pervious Concrete Pavements' Placement[J]. International Journal of Pavement Research and Technology, 2017, 10(3): 245-253. |

| [16] |

ZAETANG Y, SATA V, WONGSA A, et al. Properties of Pervious Concrete Containing Recycled Concrete Block Aggregate and Recycled Concrete Aggregate[J]. Construction and Building Materials, 2016(111): 15-21. |

| [17] |

LOKUGE W, ARAVINTHAN T. Effect of Fly Ash on the Behavior of Polymer Concrete with Different Types of Resin[J]. Materials & Design, 2013, 51(5): 175-81. |

| [18] |

刘伟. 掺废旧轮胎橡胶粉混凝土抗冻耐久性试验研究[D]. 大连: 大连理工大学, 2011. LIU Wei. Experimental Research on Frost Resistance Durability of Concrete Containing Scrap Rubber Powder[D]. Dalian: Dalian University of Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10141-1011108419.htm |

| [19] |

ZHU X, MIAO C, LIU J. Influence of Crumb Rubber on Frost Resistance of Concrete and Effect Mechanism[J]. Procedia Engineering, 2012(27): 206-213. |

| [20] |

RICHARDSON A E, COVENTRY K A, WARD G, et al. Freeze/thaw Protection of Concrete with Optimum Rubber Crumb Content[J]. Journal of Cleaner Production, 2012, 23(1): 96-103. |

| [21] |

段安, 钱稼茹. 受冻融环境混凝土的应力-应变全曲线试验研究[J]. 混凝土, 2008(8): 13-16. DUAN An, QIAN Jia-ru. Experimental Study on Complete Compressive Stress-strain Curve of Concrete Subjected to Freeze-thaw Cycles[J]. Concrete, 2008(8): 13-16. |

2018, Vol. 35

2018, Vol. 35